1.0工作機械固定具とは何ですか?

旋盤、フライス盤、ボール盤、スピニングマシン、プレス機、その他の金属加工機械による部品加工では、加工精度を確保するために、まずワークピースを機械上の正しい位置に固定する必要があります。このプロセスには、以下の2つの重要なステップが含まれます。

- ワークピースを正確に位置決めする

- ワークピースをしっかりと固定する

位置決めとクランプの完全なプロセスはワークピースのセットアップと呼ばれ、このセットアップを実行するために使用されるプロセス機器は工作機械固定具と呼ばれます。

2.0工作機械の治具はどのように分類されますか?

工作機械の治具は複数の観点から分類できますが、主な分類方法は次のとおりです。

2.1専門度による分類

- 汎用治具:様々なワークを調整なしで、あるいはわずかな調整のみでクランプできる標準化された治具。代表的な例としては、3爪セルフセンタリングチャック、4爪独立チャック、マシンバイス、ロータリーテーブル、分割ヘッドなどが挙げられます。これらの治具は、主に単品生産または小ロット生産に使用されます。

- 専用治具:特定のワークの特定の加工工程向けに特別に設計・製造された治具。コンパクトな構造と簡便な操作性を特徴とし、主に自動車ボディパネルの専用プレス治具など、大量かつ安定した生産工程で使用されます。

- 調整式治具:ある種類のワークを加工した後、特定の部品を調整または交換することで、類似の形状とサイズのワークを加工できるように調整できる治具。主に小ロットから中ロットの生産に使用されます。

- モジュラー治具:事前に製造された標準部品と要素のセットを用いて、特定のプロセス要件に従って組み立てられた治具。使用後は分解または再構成が可能です。生産サイクルの短縮、特殊治具の種類と数量の削減などの利点があり、新製品の試作や多品種少量生産に適しています。

- トランスファーフィクスチャー:自動化された生産ラインにおいて、特定のワークピースを固定するために使用されるフィクスチャー。ワークピースを固定するだけでなく、自動ラインに沿ってワークピースを搬送する機能も果たします。

2.2工作機械の種類による分類

- 旋盤治具

- フライス盤治具

- 掘削機固定具

- ボーリングマシンの治具

- 紡績機の治具

- スタンピングプレス治具

- その他の工作機械用治具

2.3電源による分類

- 手動固定具

- 空気圧治具

- 油圧器具

- 電磁器具

- 類似タイプ

3.0工作機械治具の基本コンポーネントは何ですか?

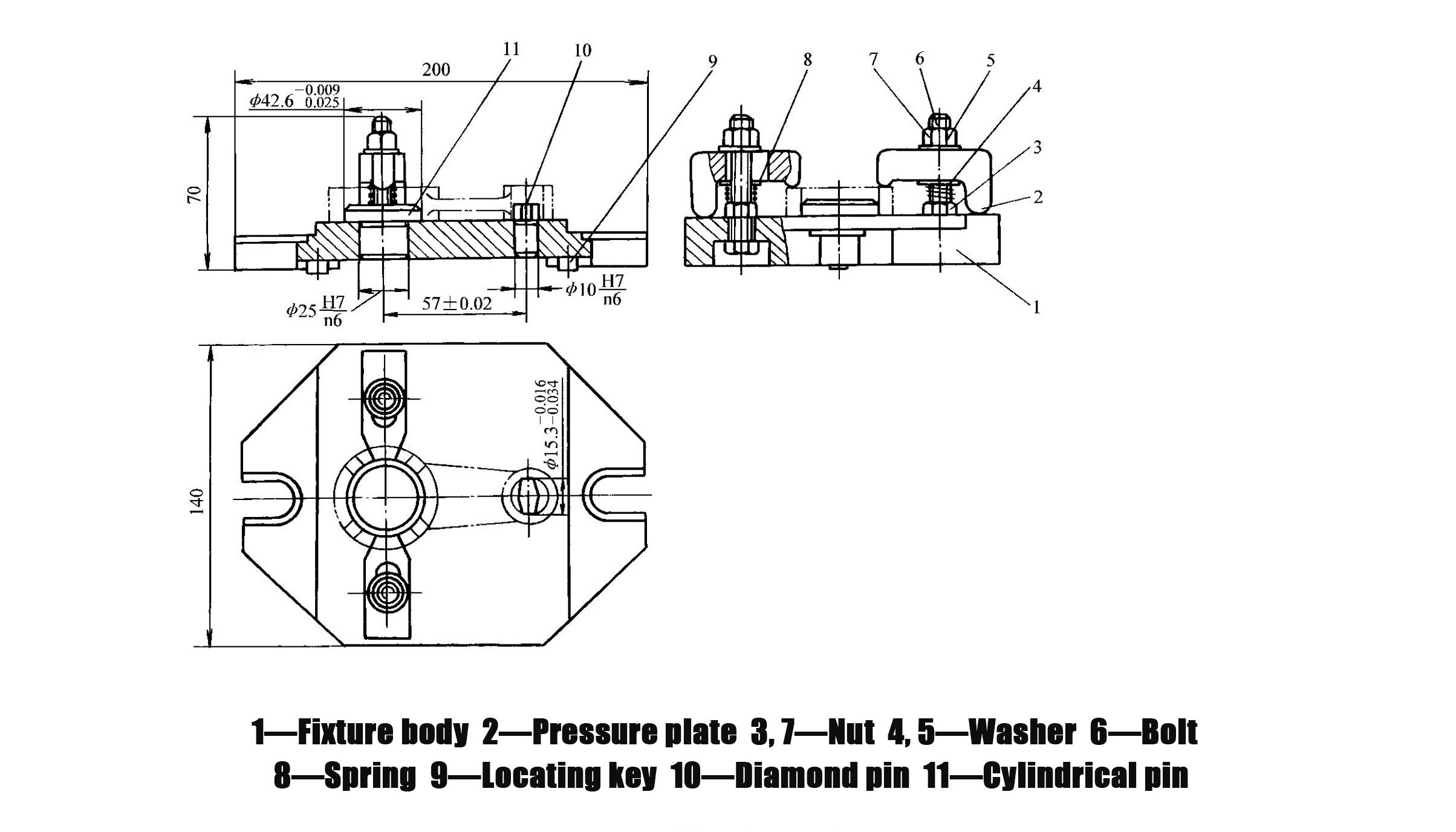

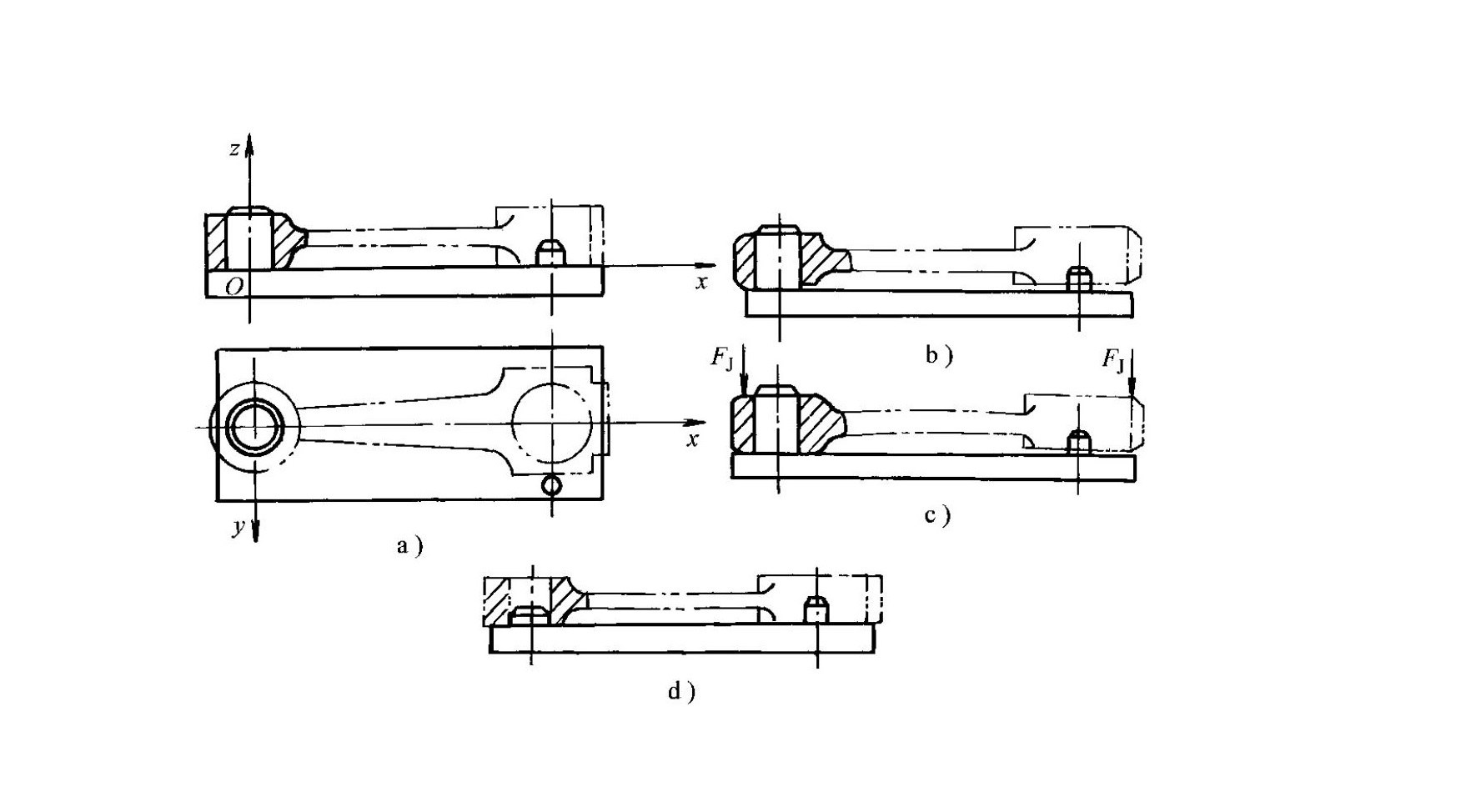

工作機械の治具は形状や用途が多岐にわたりますが、基本的な構成要素はほぼ共通しています。コネクティングロッドの溝加工用のCNCフライス加工治具、穴加工用のドリリング加工治具、プレスプレス用の板金加工治具を例に、その主要構成要素を以下に説明します。これらの治具は基本的な構造は共通していますが、主に機械の位置決めとクランプの要素が異なります。

- 位置決め装置

- 位置決め要素とその組み合わせで構成されている

- 治具内でのワークピースの正しい位置を決定するために使用されます

- 典型的な例としては円筒形のピンやダイヤモンド形のピンなどがある。

- クランプ装置

- 加工中に外力によってワークピースが動かないように、ワークピースを所定の位置に固定するために使用されます。

- 通常、クランプ要素、伝達機構、および圧力プレート、ナット、ワッシャー、ボルト、スプリングなどの動力部品が含まれます。

- 器具本体

- すべての器具要素とデバイスを堅牢な統合構造に接続するベースコンポーネント

- 治具全体の精度と剛性を保証します

- その他の要素とデバイス

- 位置決めキー、操作コンポーネント、標準化された接続要素を含める

- 汎用工作機械で使用される治具には、工具設定装置やインデックス機構が装備されている場合もあります。

注記:コネクティングロッドスロットフライス加工治具の構造(図1-27)

- 器具本体

- 圧力板

- ナッツ

- ワッシャー

- ボルト

- 春

- 位置特定キー

- ダイヤモンドピン

- 円筒ピン

4.0ワークピースの位置決めの基本原則

4.1ワークピースの位置決めの基本原理は何ですか?

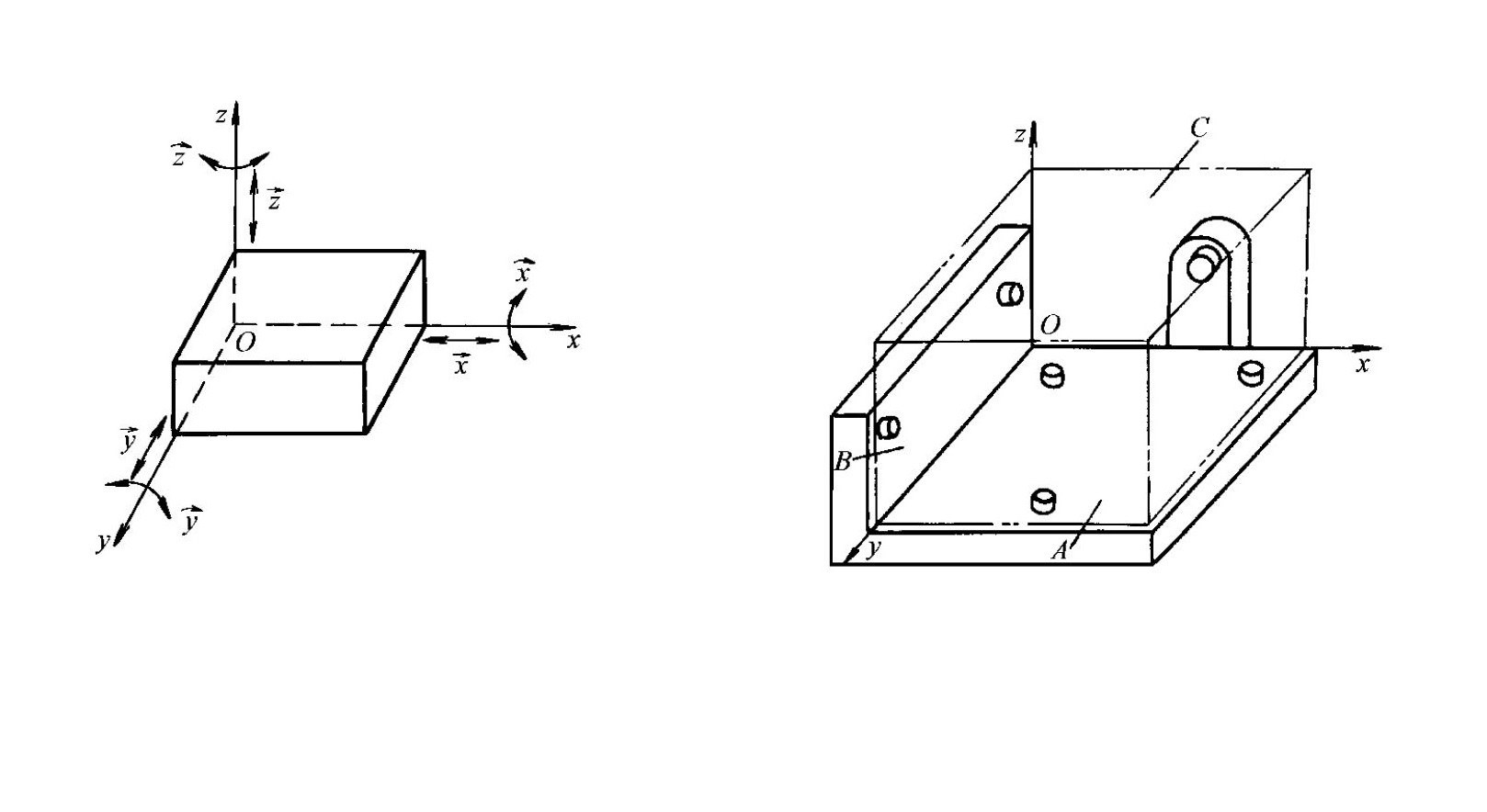

6点ポジショニング原則

- 宇宙空間におけるワークピースには、X、Y、Z軸に沿った3つの並進自由度と、X、Y、Z軸を中心とした3つの回転自由度の6つの自由度があります(図1-28)。

- ワークピースの位置を完全に決定するには、これらの6つの自由度を制限するために必要に応じて6つの支持点(位置決め要素)を配置する必要があり、各支持点は対応する1つの自由度を制限する。

- この概念は6点位置決め原則として知られている。

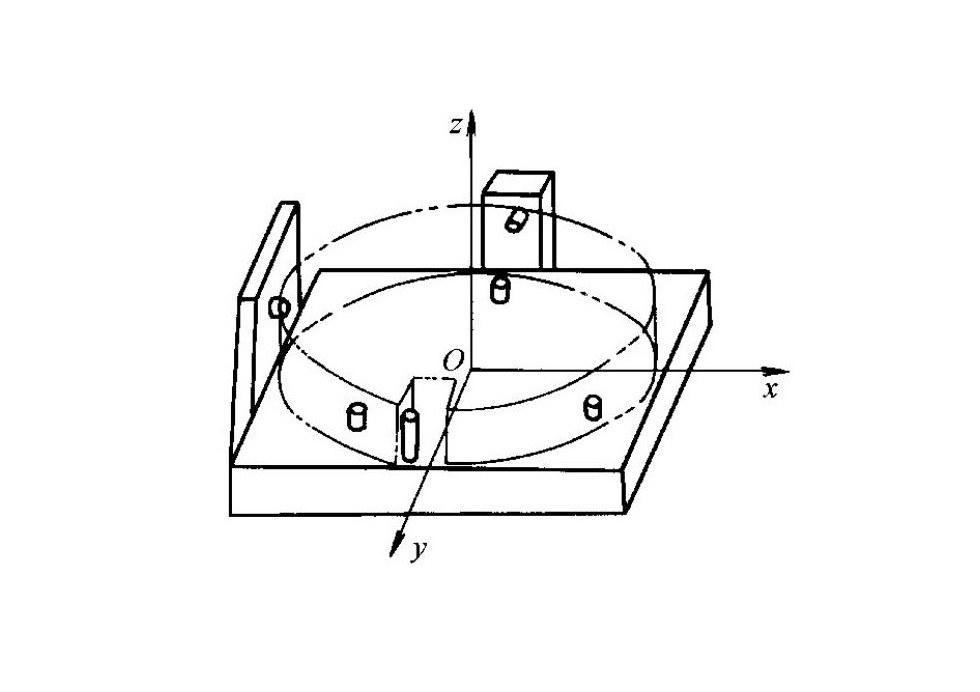

- さまざまなワークピースの適用例:

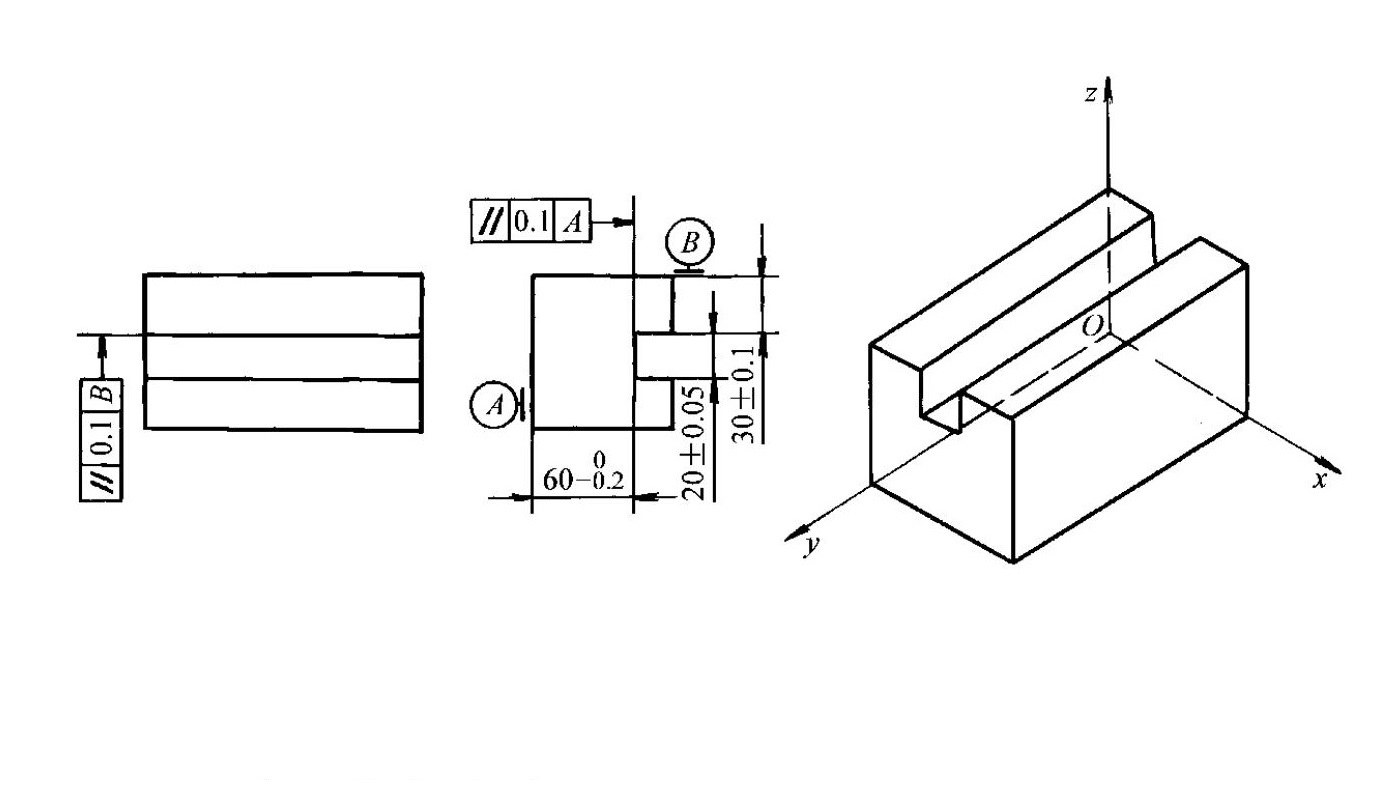

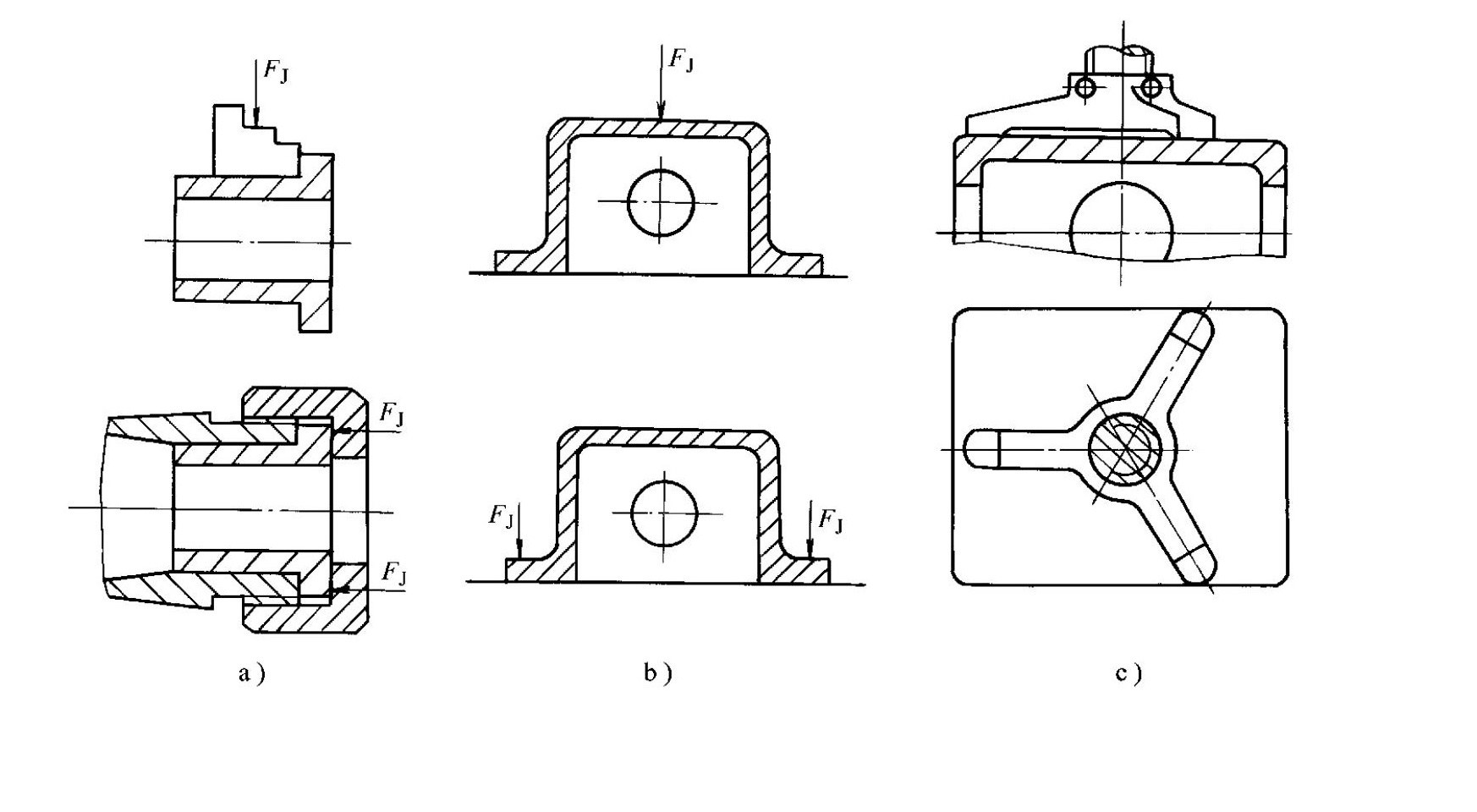

- 長方形のワークピース:プレーナーで平面を加工する場合、またはフライス盤で溝を加工する場合、底面Aは同一直線上にない3つの支持点に配置され、3つの自由度が制限されます。側面Bは長さ方向に沿って配置された2つの支持点に接触し、2つの自由度が制限されます。端面Cは1つの支持点に接触し、1つの自由度が制限されます(図1-29)。

- 円盤状ワークピース:グラインダーによる外面円筒研削または成形中に 紡績機平面は3つの支持点に接し、3つの自由度が制限されます。円筒面は2つの側面支持点に接し、2つの自由度が制限されます。スロットの1つの側面は1つの支持点に接し、1つの自由度が制限されます(図1-30)。

制限された自由度と加工要件の関係

- 加工要件に影響を与える自由度を制限する必要がある

- 加工精度に影響を与えない自由度は制限する必要がない

- 例: 図1-31に示すように貫通溝をフライス加工する場合、または 掘削機 穴の垂直性を保証するために、5つの自由度が加工要件に影響を与え、1つは影響を与えず、制限されないままである。

測位方法の分類

- 完全な位置決め:ワークピースの6つの自由度すべてが制限されます(図1-29および1-30)。この方法は、高精度が求められる操作に適しています。

- 不完全な位置決め:6自由度未満に制限されているが、加工要件は満たされている(図1-31)。これは、実際の加工で最も一般的に使用される位置決め方法です。

- アンダーポジショニング:加工要件に応じて制限されるべき自由度が制限されていないため、加工精度を保証できない。この方法は厳禁である。例えば、図1-31では、寸法精度や平行度に影響する自由度が制限されていない場合、対応する加工要件を保証することができない。

- 過剰位置決め:ワークピースの1つ以上の自由度が異なる位置決め要素によって繰り返し制限されます。図1-32aに示すコネクティングロッドの位置決め方式では、長いピンと支持プレートが2つの自由度を繰り返し制限するため、ワークピースまたはピンが変形し、加工精度に影響を与える可能性があります。長いピンを短いピンに交換すると、過剰位置決めを排除できます(図1-32d)。

- 過剰位置決めの判断基準:ケースバイケースで分析する必要があり、変形を引き起こす場合は使用してはならない。位置決めに影響を与えず、精度向上に役立つ場合は、適切に採用してもよい。

4.2位置決めデータムと位置決め面の違いは何ですか?

- 位置決めデータム

- 正しい位置を決定するために使用されるワークピース上の参照

- 点、線、面のいずれかになります

- 場合によっては、穴やシャフトの軸、または2つの面間の対称中心面など、物理的に存在しない仮想要素である。

- 位置決め面

- 位置基準点の物理的な担い手

- 位置決め要素に直接接触するワークピースの実際の表面

- 区別するための典型的な例:

- 例1: ワークピースが穴によって位置決めされる場合、位置決め基準は穴の軸(仮想)であり、位置決め面は穴の内面(実際の接触面)である。

- 例2: ワークピースが平面で位置決めされる場合、位置決め基準と位置決め面は一致し、同じ平面になります。

5.0一般的に使用されるワークピース位置決め要素

5.1平面配置のための位置決め要素

- プライマリサポート(自由度の位置決めと制限に使用)

- 固定サポート

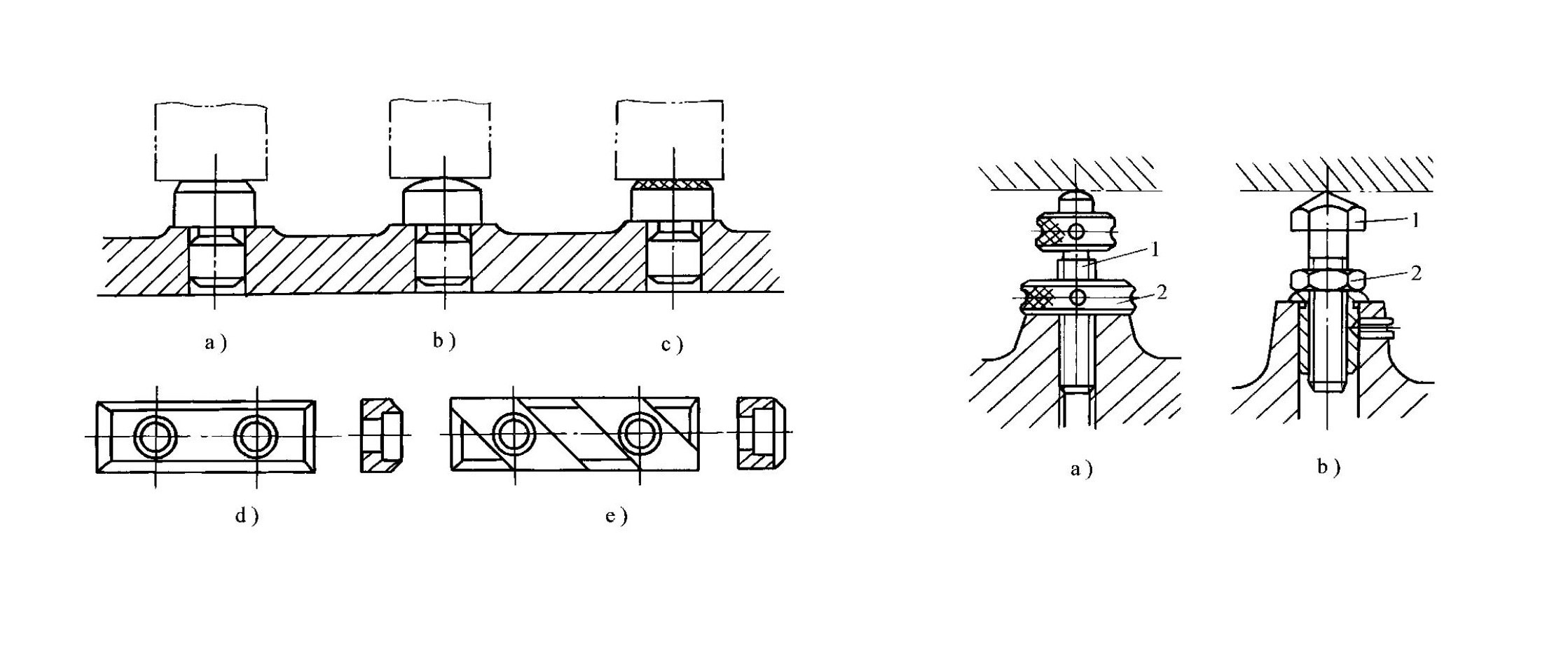

- 使用中に固定されたサポートピンとサポートプレート(図1-33)を含める

- さまざまなタイプのアプリケーションシナリオ:

- 平頭支持ピン(図1-33a)または支持プレート(図1-33dおよび1-33e)は、機械加工された平面上での位置決めに使用されます。

- ボールヘッドサポートピン(図1-33b)は、粗い表面での位置決めに使用されます。

- 鋸歯状ヘッド支持ピン(図1-33c)は、摩擦を増加させてワークの滑りを防止するために側面の位置決めに使用されます。

- さまざまなサポートプレートの特性:

- 図1-33dに示す支持板は構造が単純で製造が容易であるが、穴付近の切粉の除去が困難であり、側面および上面の位置決めに適している。

- 図1-33eのサポートプレートは、チップの除去を容易にし、底面の位置決めに適しています。

- 調整可能なサポート

- サポートピンの高さを調整する必要がある場合に使用します(図1-34)

- 調整手順:ロックナット2を緩め、調整ピン1を必要な高さに設定し、ロックナット2を締めます。

- 主にワークピースのブランクのサイズと形状が大きく異なる場合の大まかな位置決めに使用されます。

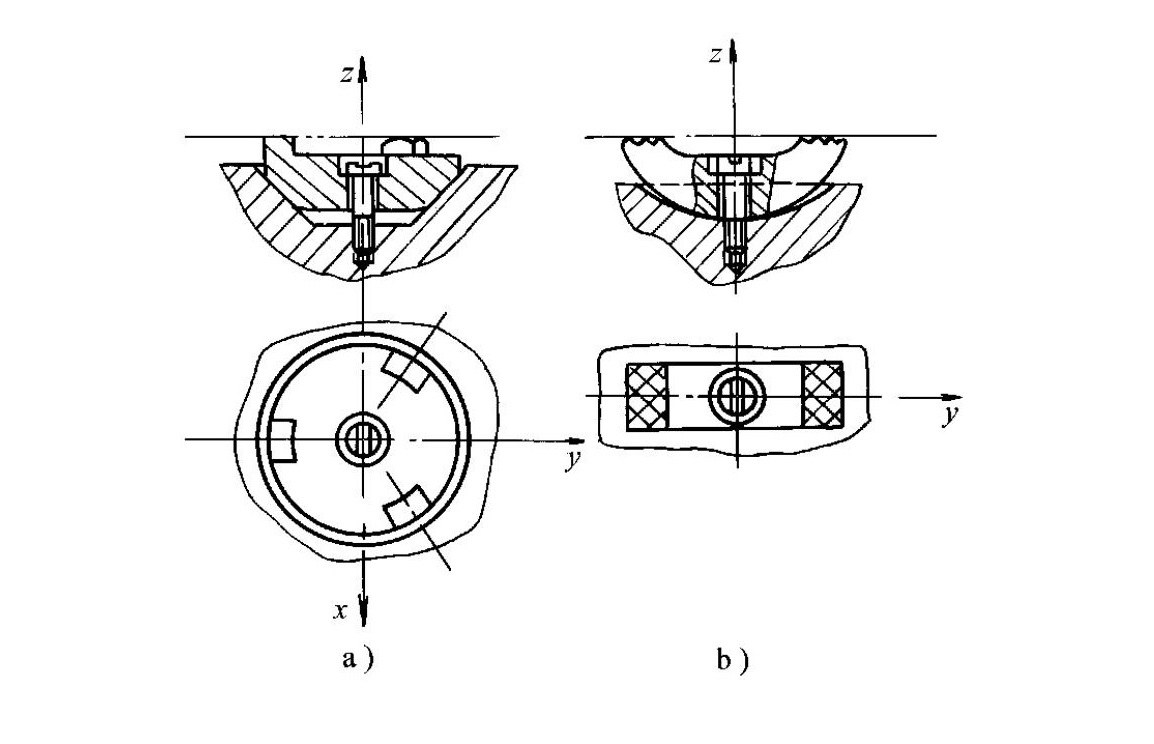

- セルフアライニングサポート(フローティングサポート)

- すべての接触点がワークに接触するまで、位置決め中に位置を自動的に調整します(図1-35aの3点タイプと図1-35bの2点タイプ)。

- その機能は単一の位置決め支持点と同等であり、1つの自由度のみを制限する。

- ワークピースの剛性と安定性を向上

- スタンピングプレスなどの剛性が不十分な薄鋼板の加工に適しています

- 補助サポート

- 位置決め機能を実行せず、元の位置決めに影響を与えずにクランプの剛性と安定性を向上させるために使用されます(図1-36)

- さまざまな構造の特徴:

- 図1-36aの構造は単純だが非効率的である

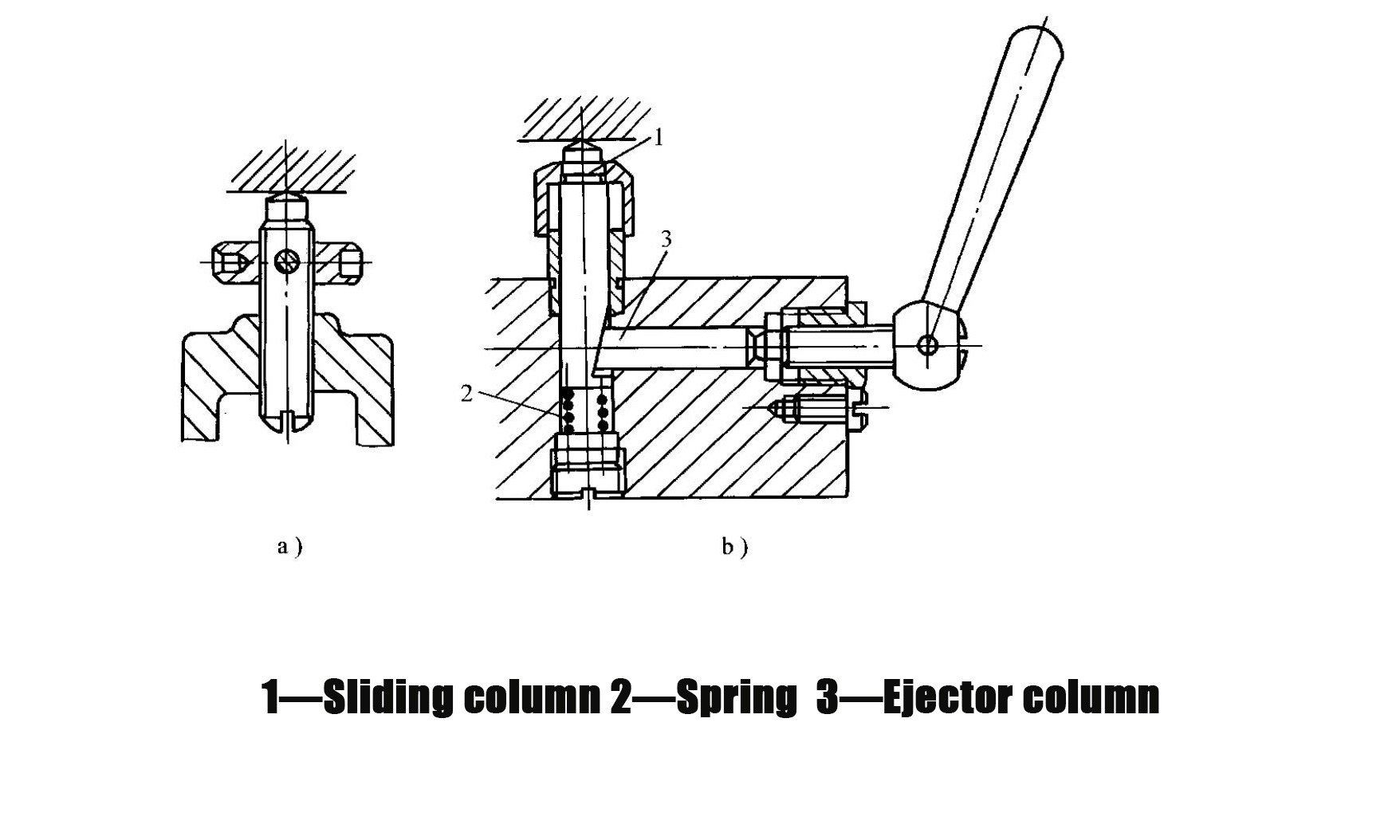

- 図1-36bは、バネ式自動調心補助支持部を示しており、バネ2がスライド柱1をワークピースに押し付けて接触させ、支持ロッド3がそれを所定の位置に固定する。

5.2外部円筒面位置決め用位置決め要素

- サポートポジショニング

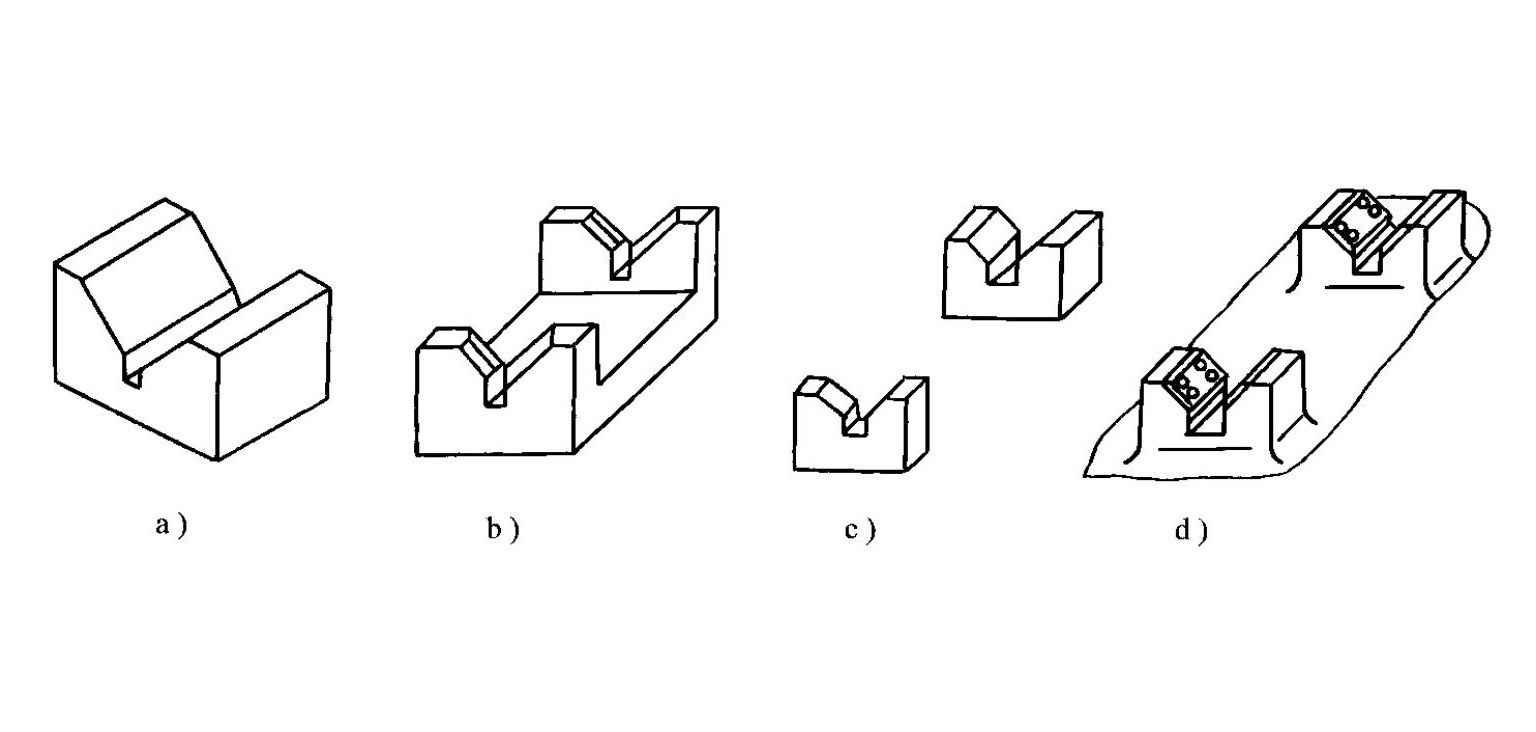

- 最も一般的に使用される方法はVブロック配置である(図1-37)。

- さまざまな V ブロック タイプのアプリケーション シナリオ:

- 図1-37aは、短いワークピース(機械加工面)の精密な基準位置決めに使用されます。

- 図1-37bは、長いワークピース(未加工面)の粗い基準位置決めに使用されます。

- 図1-37cは、離れた2つの精密基準点の位置を決めるために使用されます。

- 大きな位置決め基準長用の特殊Vブロック:鋳鉄製のベースと硬化鋼製のインサートを備えたVブロックが使用されます(図1-37d)。

- 自由度の制限:長いVブロックは4つの自由度を制限し、短いVブロックは2つの自由度を制限します。

- 一般的なVブロック角度:60°、90°(最も一般的)、120°

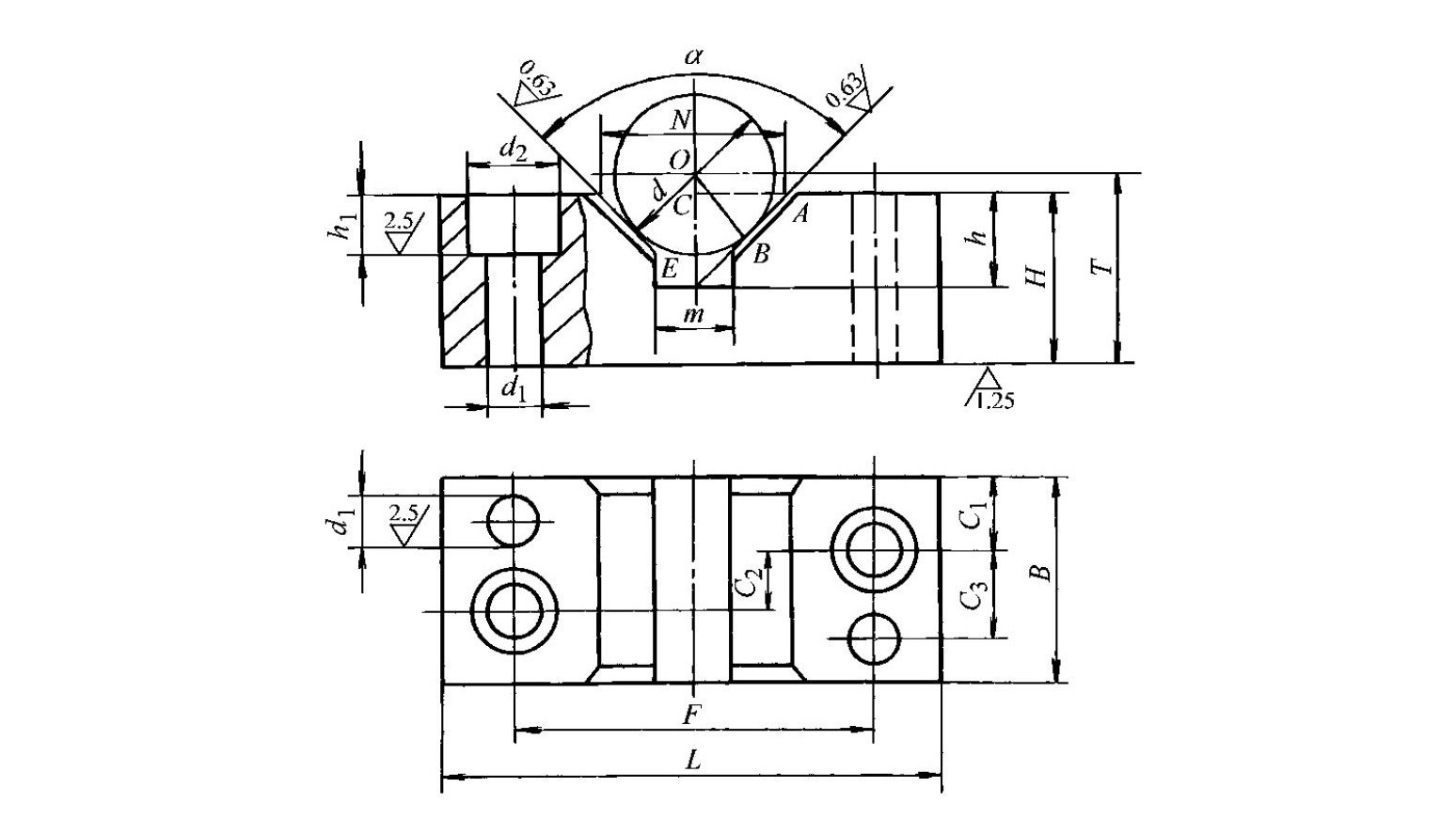

- 標準化:Vブロック構造は標準化されており(図1-38)、ほとんどのパラメータは工作機械の治具設計マニュアルに記載されています。

- セルフセンタリングポジショニング

- 3爪セルフセンタリングチャックやスプリングコレットなど、ワーク軸を必要な位置に自動的に配置します。

- スリーブは位置決め要素としても使用できます(図1-39)

- スリーブの自由度制限:

- 図1-39aに示す短いスリーブ穴は2点位置決めに相当し、2つの自由度を制限します。

- 図1-39bに示す長いスリーブ穴は4点位置決めに相当し、4つの自由度を制限する。

5.3穴ベースの位置の位置決め要素

- 位置決めピン

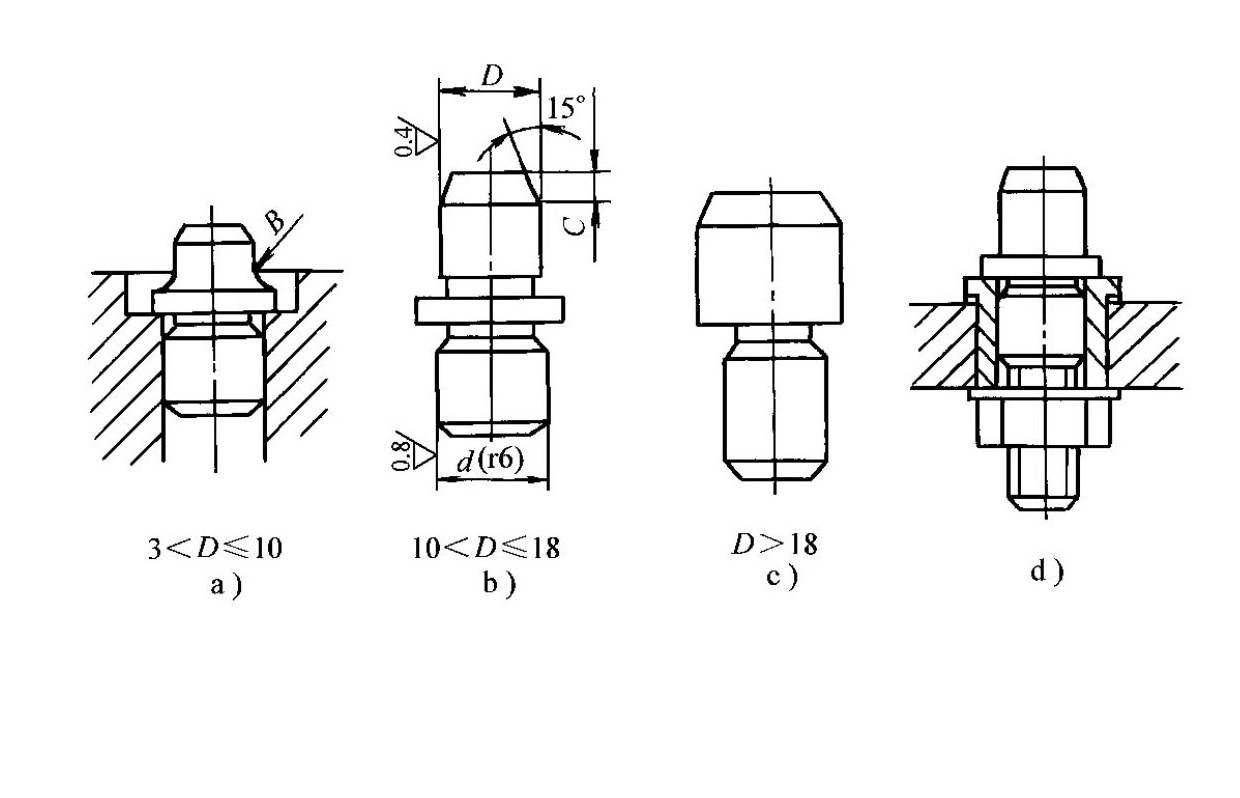

- 一般的な構造を図1-40に示す。

- 構造上の特徴:

- ピン径Dが3~10mmの場合、熱処理中の破損や焼入れ割れを防止するために、根元にフィレット半径Rが設けられています。

- 治具本体には座ぐり穴が設けられており、ピンが凹んで位置決めに影響を与えない。

- 大量生産では、交換を容易にするためにブッシング型構造(図1-40d)が使用される。

- ピンヘッドには15°の面取りが施されており、ワークピースの装着を容易にします。

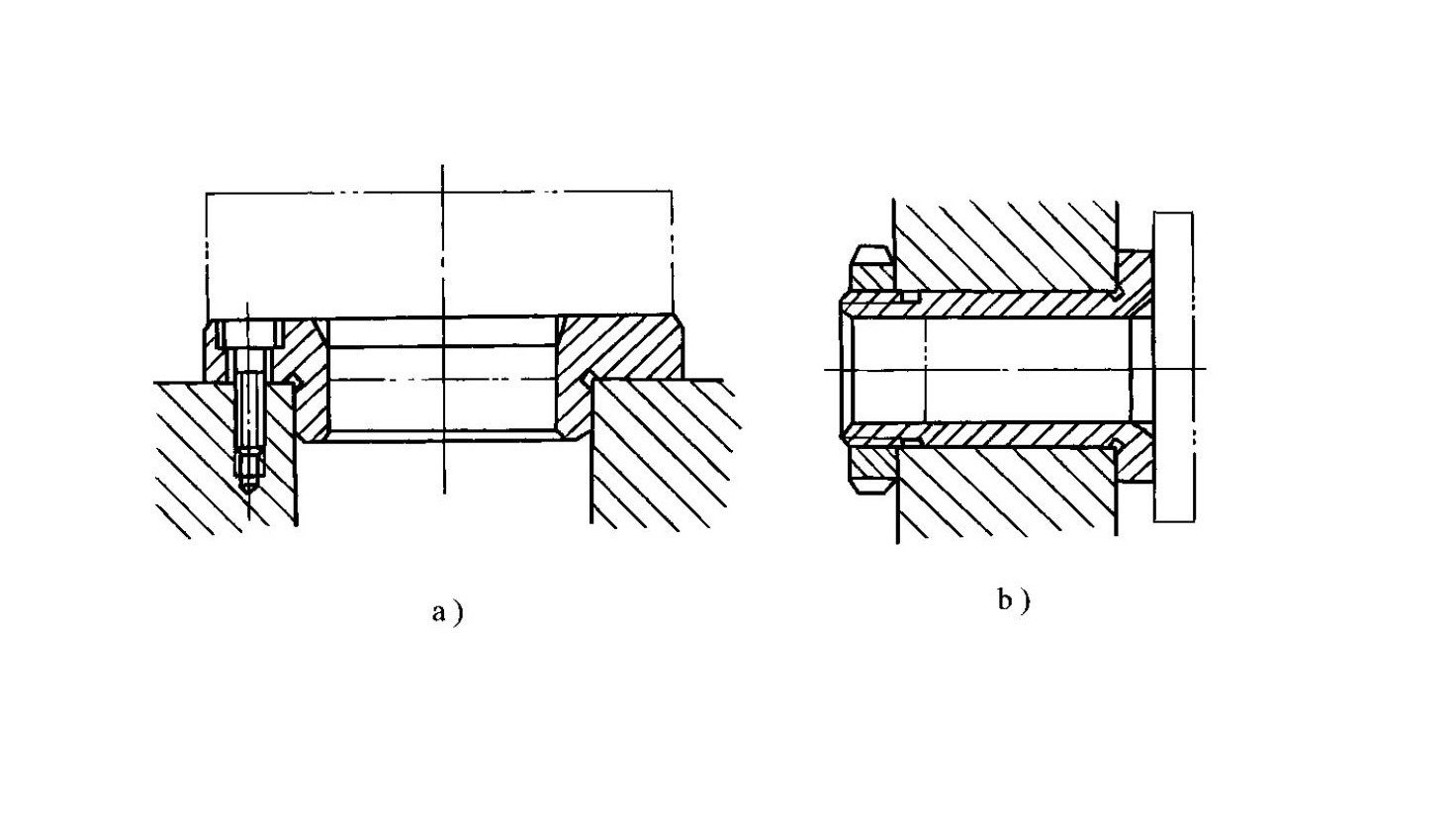

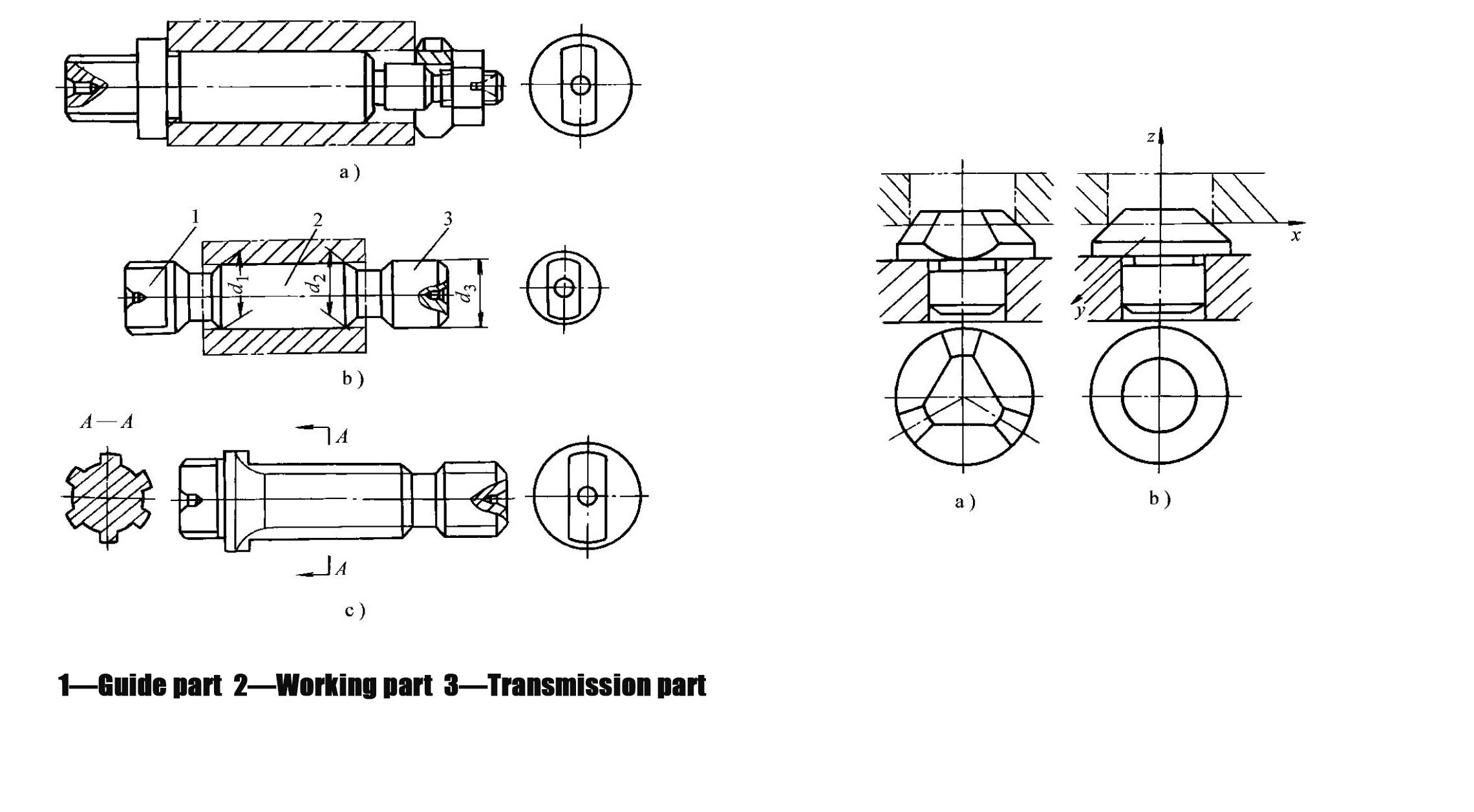

- 円筒形のマンドレル

- 典型的な構造を図1-41に示す。

- さまざまなマンドレルタイプの特性:

- 図1-41aはクリアランスフィットマンドレルを示しており、これは簡単にロードとアンロードが可能だが、中程度のセンタリング精度しか提供しない。

- 図1-41bは、ガイド部、作業部、駆動部からなる干渉嵌合マンドレルを示しています。構造が簡単で、高いセンタリング精度が得られ、追加のクランプ装置を必要としませんが、ロードとアンロードが不便で、位置決め穴を損傷する可能性があります。主に、高いセンタリング精度が要求される精密加工に使用されます。

- 図1-41cは、スプライン穴によって位置決めされたワークピースの加工に使用されるスプラインマンドレルを示しています。

- テーパーピン

- ワークピースがテーパーピンの穴によって位置決めされる場合(図1-42)、3つの自由度が制限される。

- 応用シナリオ: 図1-42aは大まかなデータム位置決めに使用され、図1-42bは精密なデータム位置決めに使用されます。

- テーパーマンドレル(小テーパーマンドレル)

- 図1-43に示すように、ワークピースはテーパーマンドレル上に配置され、位置決め穴とマンドレルの制限テーパー面との間の弾性変形によってクランプされます。

- 性能特性:高い芯出し精度(φ0.01~φ0.02mmまで)が得られますが、軸方向の位置決め誤差は比較的大きくなります。

- 適用範囲: 位置決め穴精度がIT7以上の精密旋削、研削、スピニング加工に適しています。この方法では端面を加工することはできません。

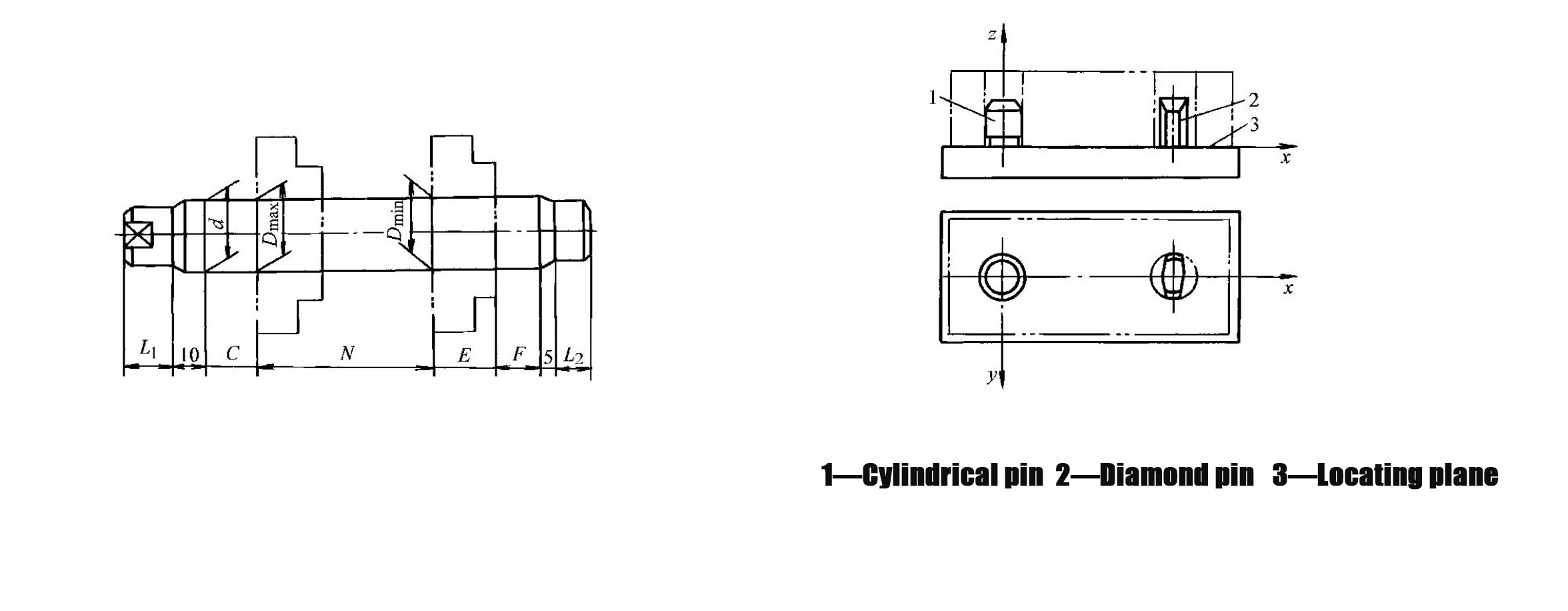

5.41つの平面と2つの穴による位置決め

- 位置決めスキームは図1-44に示されており、ワークピースの1つの大きな平面と、その平面に垂直な2つの穴が位置決め基準として使用されている。

- 過剰位置決め問題: 固定具が1つの平面支持部(3つの自由度を制限)と2つの円筒形ピン(それぞれ2つの自由度を制限)を使用する場合、2つのピンを結ぶ線の方向に過剰位置決めが発生します。

- 解決策: 過剰な位置決めを避けるために、ピンの1つをX方向の自由度を制限しないリリーフピンとして設計する必要があります。

- 参照規格:リリーフピンの寸法は表1-5を参照して選択できます。

6.0Vブロックの位置決め高さとピンクリアランスの計算方法

6.1Vブロック位置決め高さTの計算

- 式: T=H+(d−N/2)/tan(α/2)

- シンボルの定義:

- H: Vブロックの高さ

- d: Vブロックの設計マンドレル径

- N: Vブロックの開口幅

- α: Vブロックの2つの作業面間の角度

- 適用目的:この式は、円筒面位置決めにVブロックを使用する場合、治具の基準面に対するワークピース軸の垂直位置決め高さを決定するために使用されます。

6.2逃げピンと穴間の最小嵌合クリアランスXminの計算

- 計算式:Xmin=(TLD+TLd)×(D/2)/L

- シンボルの定義:

- TLD: 2つの位置決め穴間の中心距離の許容差

- TLd: 2つの位置決めピン間の中心距離の許容差

- D: リリーフピンと嵌合する穴の直径

- L: 2つの位置決め穴(または位置決めピン)間の中心距離

- 適用目的: この計算により、解放ピンが過剰な位置決めを起こさず、位置決め精度の要件を満たしていることが保証されます。

注記:リリーフピンの構造寸法(表1-5、単位:mm):

| ピン直径 だ (ミリメートル) | パラメータ b (ミリメートル) | パラメータ B (ミリメートル) |

| 3~6 | 2 | D−0.5 |

| 6~8歳 | 3 | D−1 |

| 8~20歳 | 4 | D−2 |

| 20~25歳以上 | 5 | D−3 |

| 25~32歳 | 6 | D−4 |

| 32~40歳 | 7 | D−5 |

| 40~50歳以上 | 8 | D−5 |

これらの推奨寸法は、位置決め精度と組み立ての信頼性のバランスをとるために、治具の設計でよく使用されます。

7.0信頼性の高いワーククランプを実現する方法

7.1クランプ装置の基本要件

- クランプ工程中、位置決め後のワークピースの正しい位置は変更されてはならない。

- クランプ力は適切でなければなりません。加工中の安定した位置決めと最小限の振動を確保し、ワークピースの過度のクランプ変形を回避する必要があります。

- 操作は便利で、省力で、安全でなければならない

- クランプ装置の自動化レベルと構造の複雑さは、ワークピースの生産量とバッチサイズに一致する必要があります。

7.2クランプ力の方向と適用点の選択方法

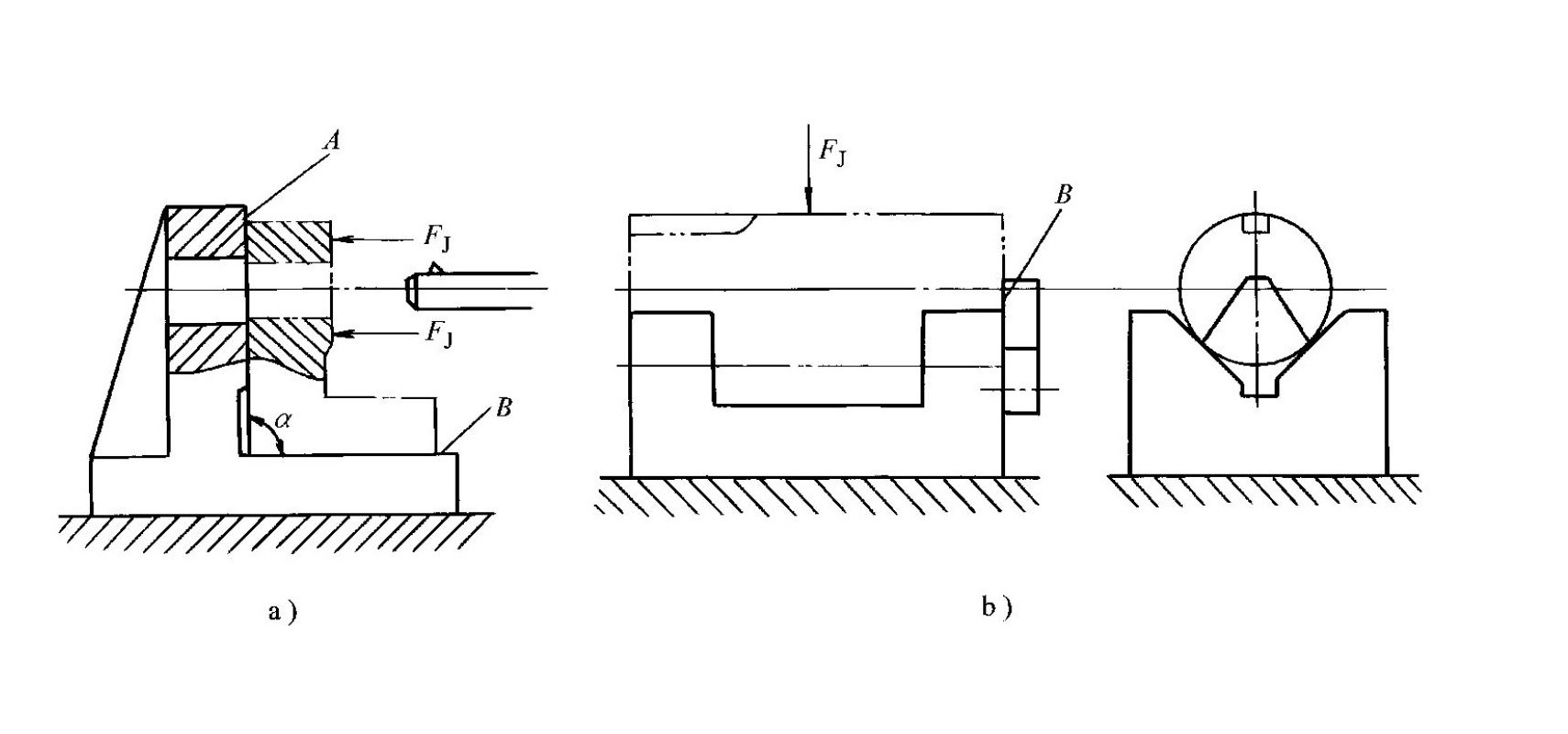

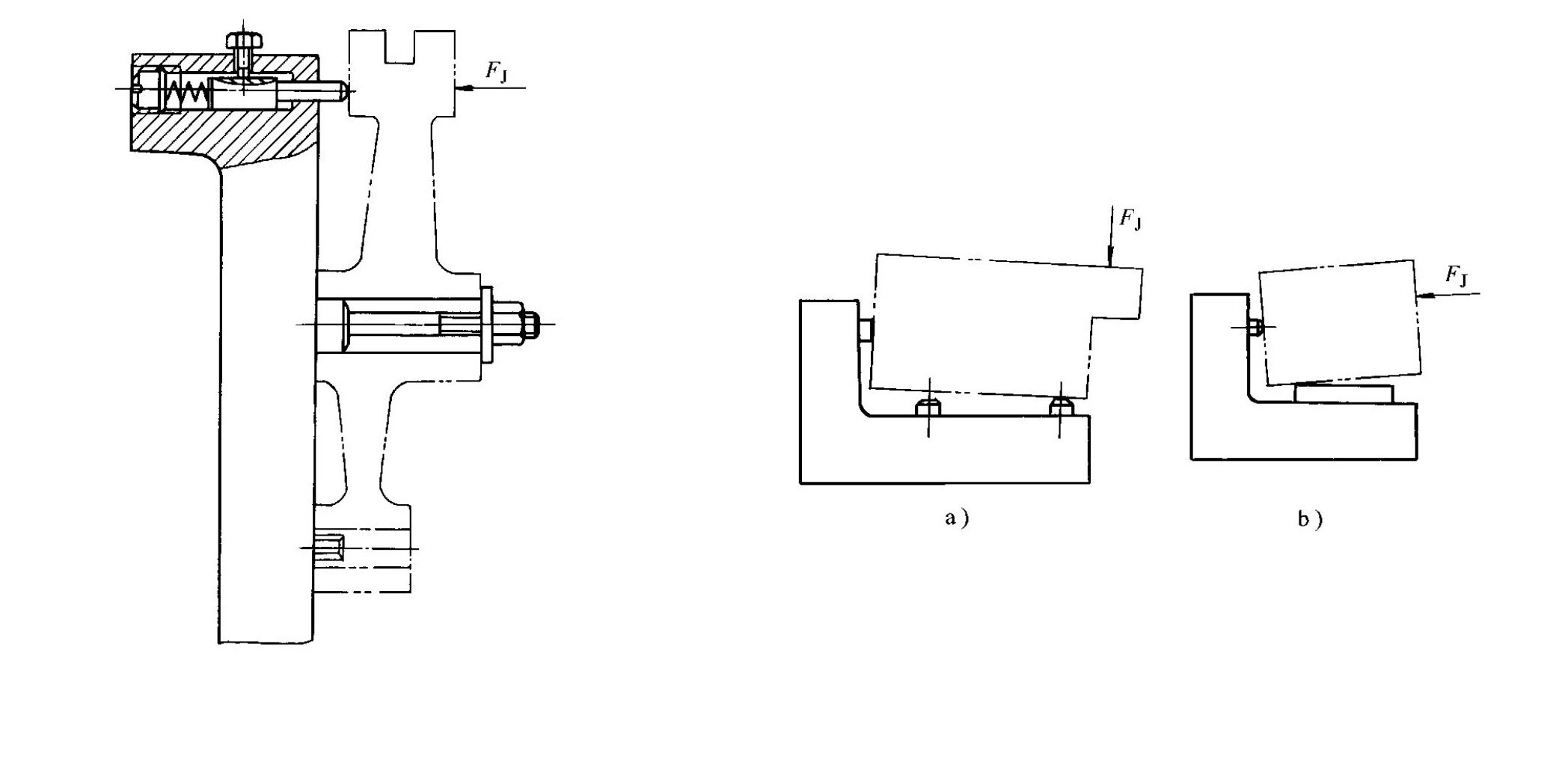

- クランプ力は、主位置決め面に向かって作用するべきである(図1-45)。

- 実際のケース:機械加工された穴と左端面との間に垂直性が求められる場合、クランプ力FJは位置決め面Aに向かって作用する必要があります。もしクランプ力FJが面Bに向かって作用すると、左端面と底面との間の角度誤差によって位置決めが崩れ、穴と左端面との間の垂直性が損なわれる可能性があります。

- クランプ力の方向は、必要なクランプ力を最小限に抑えるのに役立ちます(図1-46)。

- 実際のケース:クランプ力FJが切削力Fおよびワーク重量Wと同じ方向に作用する場合、必要なクランプ力は最小になります。

- クランプ力の作用点は、ワークの剛性が高い位置と方向を選択する必要がある(図1-47)。

- 実際の事例:

- 旋盤での旋削加工や成形加工時の薄肉スリーブ用 紡績機軸方向の剛性は半径方向の剛性よりも大きいため、半径方向のクランプはより大きな変形を引き起こすため、軸方向にクランプ力を加えると変形が減少する。

- 薄肉の箱型部品をクランプする場合、力は剛性のあるフランジに作用する必要があります。フランジがない場合は、クランプ変形を減らすために、1点クランプを3点クランプに置き換えることができます(図1-47c)。

- クランプ力の作用点は、加工面にできるだけ近づける必要があります(図1-48)。

- 実例:シフトフォークのスロットをフライス加工する場合、主なクランプ力は加工面から遠く離れた場所に適用されます。この場合、加工領域の近くに補助サポートを追加し、クランプ力FJを増加させてセットアップ剛性を向上させ、加工振動を低減する必要があります。

- クランプ力の作用線は、位置決め支持部の範囲内に収まる必要があります(図1-49)。

- 警告:動作ラインがサポート範囲外にある場合、クランプ中にワークピースの位置決めが崩れます。これは不適切で許容できない操作です。

7.3クランプ力の推定方法

クランプ力の大きさは、セットアップの信頼性、クランプ変形、位置決め精度、そして加工品質に直接影響します。一般的に用いられる推定方法は以下の2つです。

- 類推法

- クランプ力は、類似の治具の動作条件を参照して推定されます。

- この方法は生産現場で広く使われている

- 静的平衡法

- 治具とワークピースは剛体システムとして扱われる

- 加工中の最も不利な瞬間条件を特定し、静的平衡に基づいて理論的なクランプ力を計算します。

- その結果に安全係数K(荒加工の場合は2.5~3、仕上げ加工の場合は1.5~2)を掛けて、実際のクランプ力を取得します。

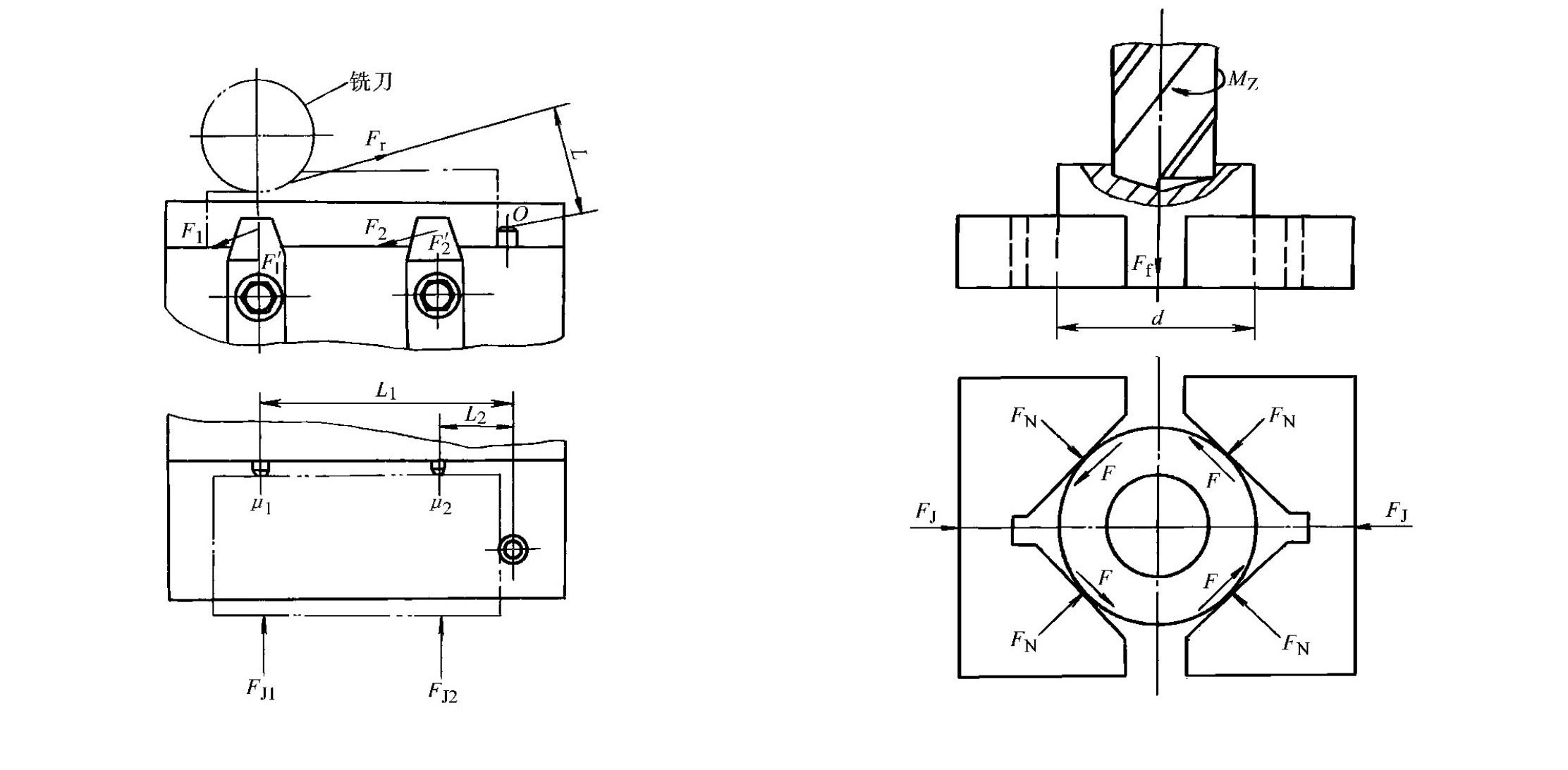

- 一般的な計算例:

- フライス加工例(図1-50):切削力Frが最大となり、FrからストップピンOまでの距離Lが最大となる場合、ワークは点Oを中心に回転する傾向があります。静的平衡に従って、FJ1 = FJ2 = FJ、μ1 = μ2 = μと仮定すると、クランプ力の式はFJ = Fr×L/[μ×(L1+L2)]です。実際のクランプ力はF = K×Fr×L/[μ×(L1+L2)](単位:N)です。ここで、Frは最大切削力(N)、μはワークと位置決め要素間の摩擦係数、L1は切削力方向からストップピンまでの距離(mm)、L2は2つのサポートピンからストップピンまでの距離(mm)です。

- 穴あけ加工例(図1-51):クランプ力は、切削トルクMzによるワークの回転と、送り抵抗Ffによるワークの移動を克服する必要があります。力の平衡によると、実際のクランプ力の式はFJ=K×(Mz/(d/2)+Ff)/[2μ/sin(α/2)](単位:N)です。ここで、Mzは切削トルク(N·mm)、dはワークの直径(mm)、Ffは送り抵抗(N)、αはVブロックの2つの作業面間の角度(°)、μはVブロックとワーク間の摩擦係数です。

7.4一般的なクランプ機構

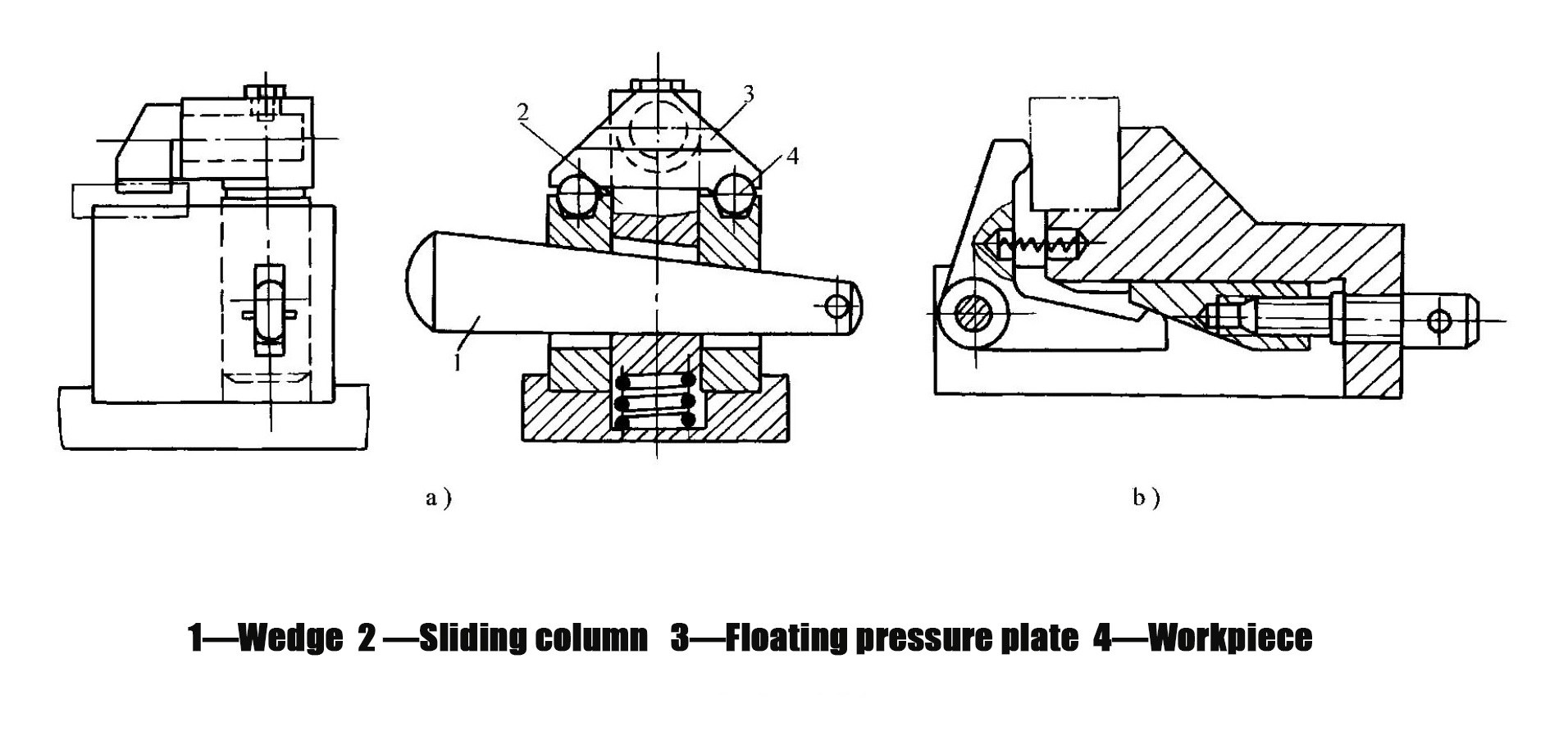

- ウェッジクランプ機構

- くさびを力伝達要素またはクランプ要素として使用するクランプ機構(図1-52)

- 実用的なアプリケーション:

- 図1-52aでは、駆動くさび1を下方に押し下げると、スライドコラム2が下降し、浮動圧力板3が同時に2つのワークピース4をクランプします。加工後、くさび1の小端を叩くと、ワークピースが解放されます。

- 実際の用途では、くさび機構は他の機構と組み合わせられることが多い。図1-52bは、くさびとネジ締め機構の組み合わせを示しており、ネジを回転させるとくさびが動き、ヒンジ付き圧力プレートがワークピースを締め付ける。

- ネジ締め機構

- ネジ、ナット、ワッシャー、圧力プレートで構成されるクランプ機構

- 特徴: シンプルな構造、製造が容易、優れたセルフロック性能、大きなクランプ力を備え、治具で最も一般的に使用されるクランプ機構です。

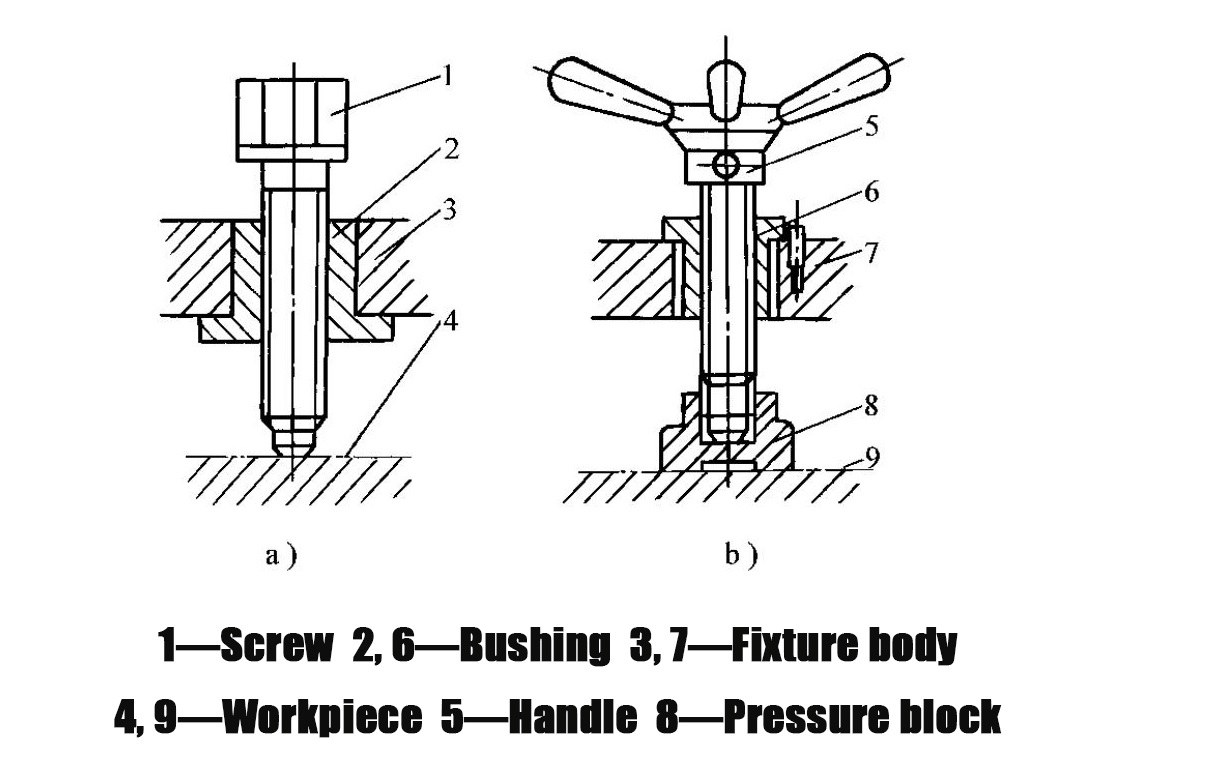

- 実用的なアプリケーション:

- 図1-53は、単一のネジ締め機構を示しています。図1-53aでは、ネジがワークピースを直接押圧するため、ワークピースが損傷したり、回転したりする可能性があります。図1-53bでは、ネジの頭の下に圧力ブロックを追加することでこの欠点を克服しています。

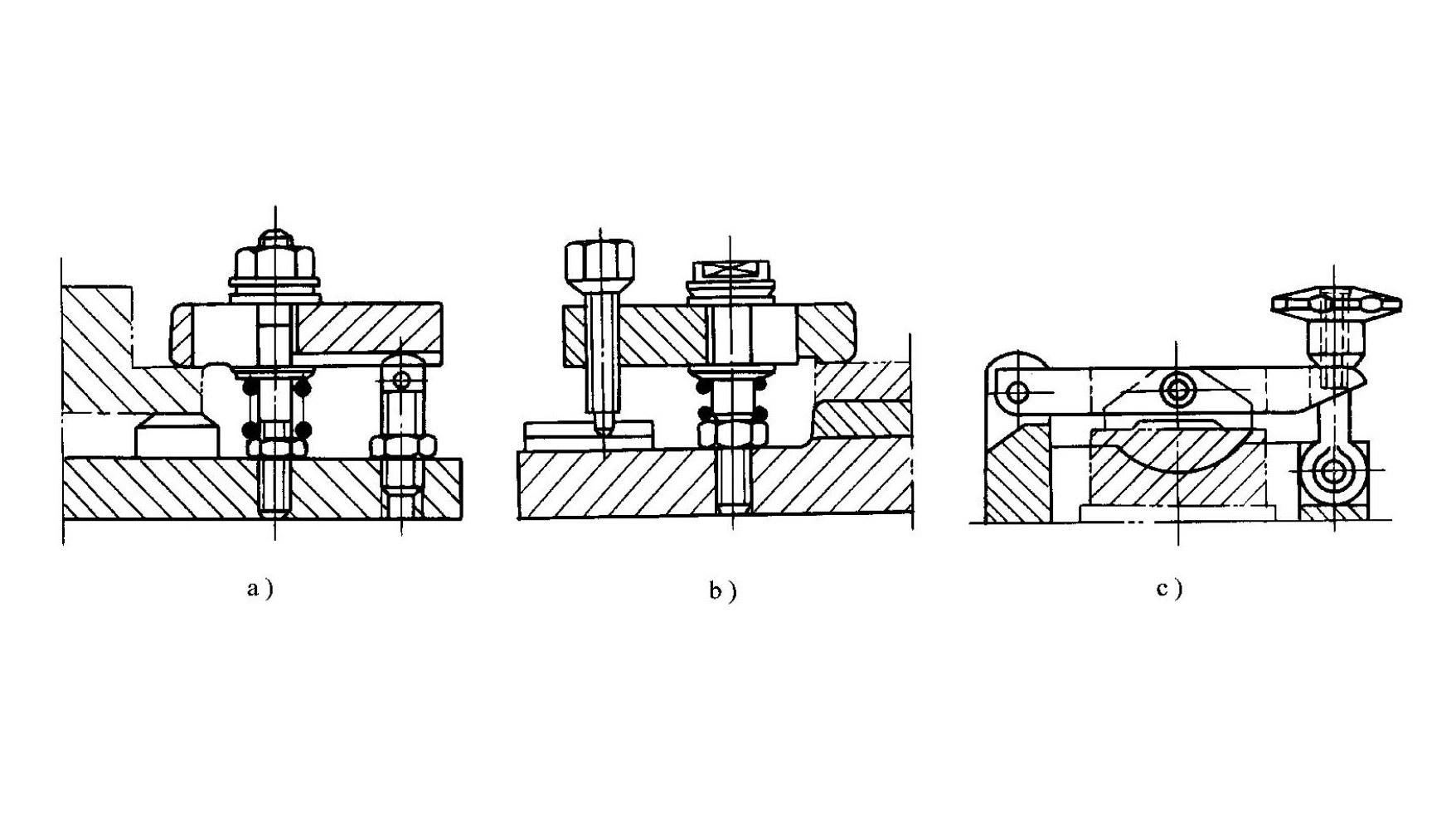

- 図1-54は、典型的なねじ式圧力板クランプ機構を示しています。図1-54aと1-54bは、クランプにレバー原理を使用する可動式圧力板タイプです。クランプ点、支点、および適用力点の相対位置が異なるため、レバー比とクランプ力は変化し、図1-54cは最も高い力増幅を示します。

- 偏心クランプ機構

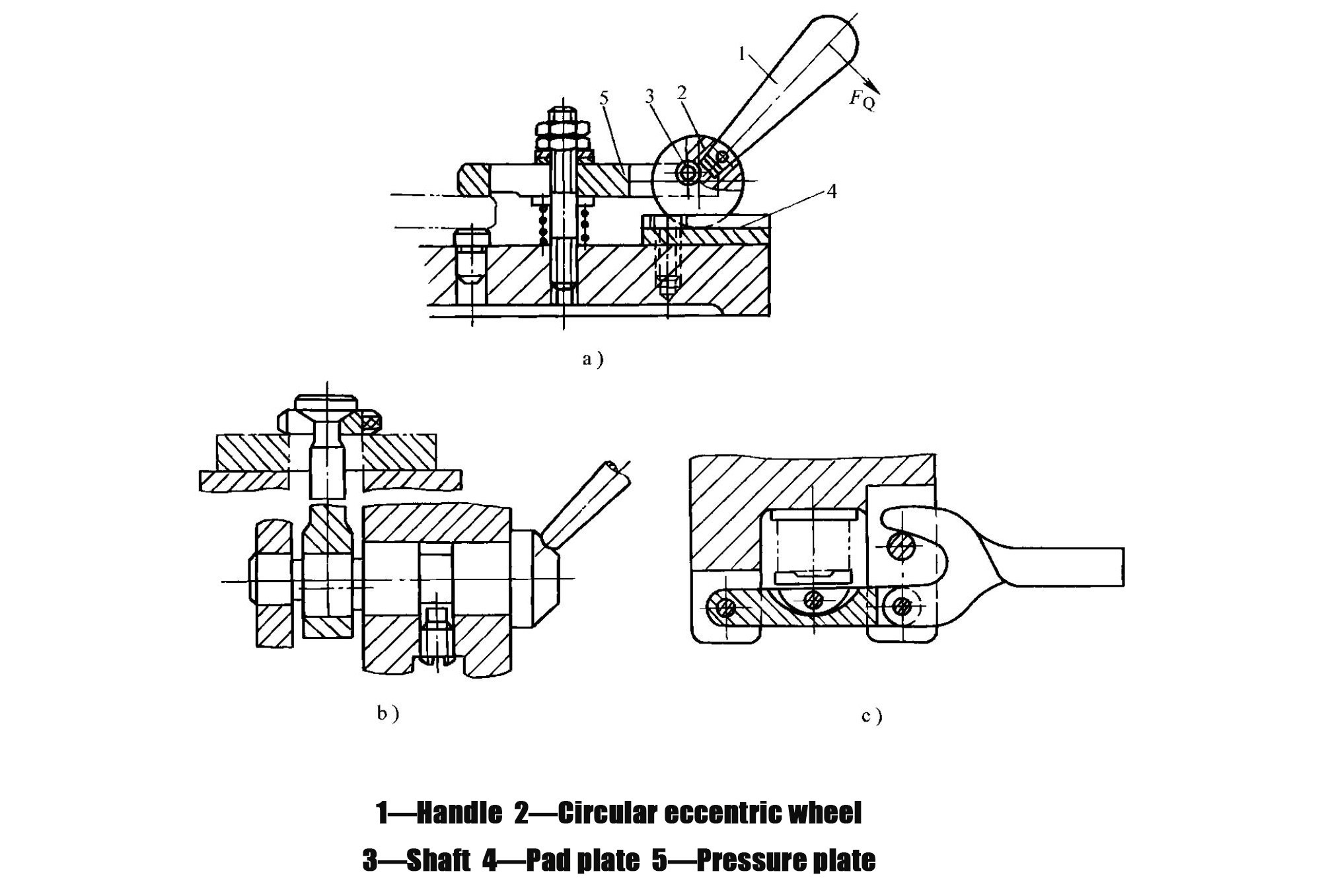

- 偏心要素を用いてワークピースを直接または間接的にクランプする機構(図1-55)

- 実用的なアプリケーション:

- 図1-55aでは、ハンドル1を押すと、円形偏心カム2がシャフト3を中心に回転し、その円筒面をバッキングプレート4に押し付けます。反力によりシャフト3が上昇し、圧力プレート5が駆動されてワークピースがクランプされます。

- 図1-55bと1-55cはそれぞれ偏心シャフトと偏心フォークを用いた機構を示す。

- 性能特性: 操作が簡単で、素早いクランプが可能だが、クランプ力とストロークは比較的小さい

- 適用範囲: 小型板金部品の打ち抜き加工や穴あけ加工前の素早い位置決めとクランプなど、切削力の低い作業に適しています。

7.5一般的な空気圧および油圧駆動システムの特徴は何ですか?

手動クランプは、力伝達機構を介して人力でワークをクランプします。現代の高効率治具では、電動クランプが広く使用されています。動力システムには、空圧、油圧、電気、電磁、真空駆動などがあり、その中でも空圧および油圧伝達システムが最も一般的に使用されています。

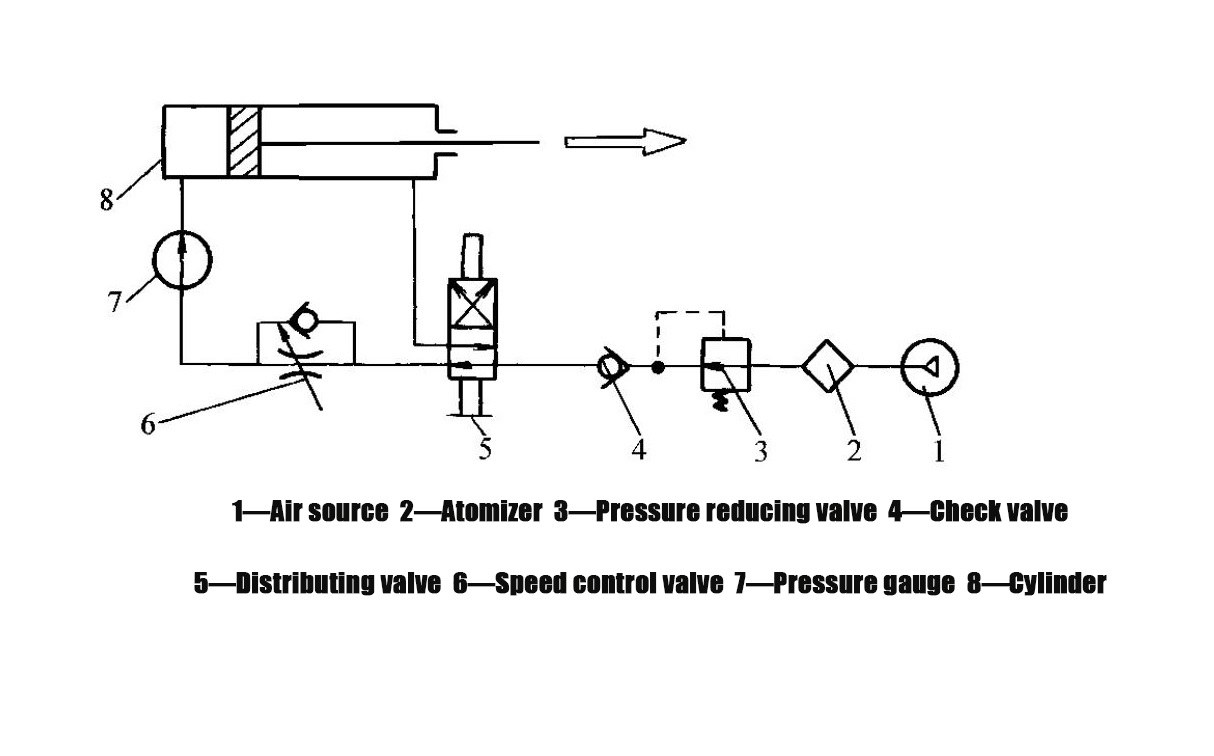

- 空気圧伝達システム

- 動作原理:圧縮空気を動力源として使用

- 性能特性: 迅速な作動、調整可能な圧力、低汚染、および簡単な機器メンテナンス。ただし、クランプ剛性が比較的低く、一般的に大きな構造寸法が必要になります。

- 典型的なシステム構成(図1-56):空気源1から供給された圧縮空気は、潤滑装置2(霧状の潤滑油と混合してシリンダを潤滑する)、減圧弁3(圧力を作動レベルまで下げる)、チェックバルブ4(空気供給の中断や急激な圧力低下が発生した場合にクランプ機構の緩みを防ぐ)を通過します。次に、空気は方向制御弁5によって吸気と排気を制御し、流量制御弁6はピストンの移動速度を調整します。圧力は圧力計7によって示されます。シリンダ8はピストンを駆動し、クランプ機構を作動させてワークをクランプします。

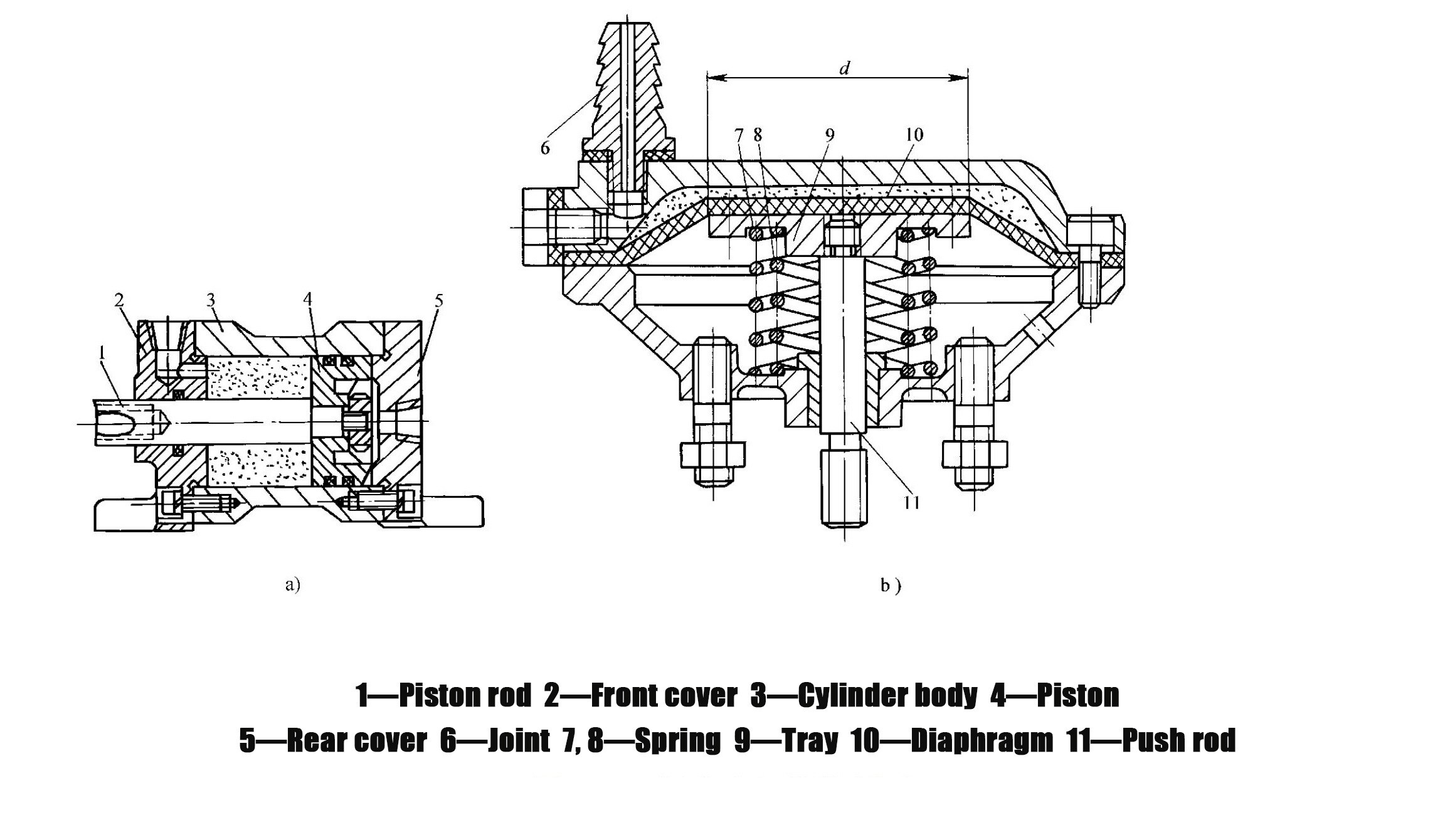

- 一般的に使用される空気圧シリンダー:

- ピストン型シリンダ(図1-57a):長い作動ストロークを提供し、出力はストローク長に影響されない。

- ダイヤフラム型シリンダ(図1-57b):優れたシール性、コンパクトでシンプルな構造、摩擦部品の少なさ、長寿命といった特徴を持つが、作動ストロークが短く、出力はストローク長に応じて変化する。

- 適用範囲:プレス自動化ラインや加工センターでの急速クランプに広く使用されています。

- 油圧トランスミッションシステム

- 動作原理: 加圧オイルを作動媒体として使用し、空気圧システムと同様の原理で動作します。

- 空気圧システムと比較した性能特性:より大きなクランプ力、より高いクランプ剛性、より信頼性の高いクランプ、より小さなシリンダーサイズ、およびより低い騒音レベルを提供します。主な欠点は、オイル漏れが発生しやすいことと、油圧部品に求められる高い製造精度です。

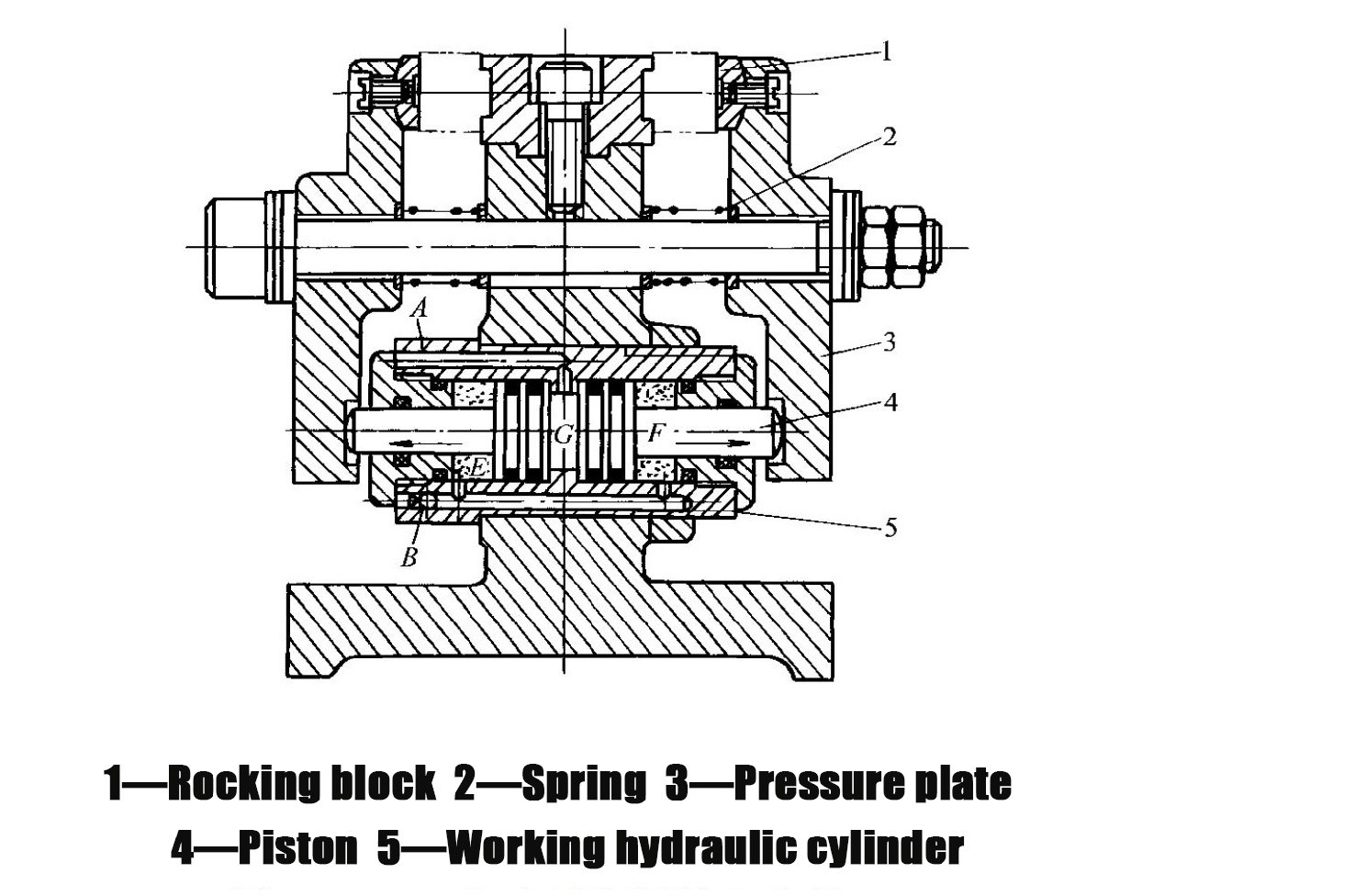

- 実用例(図1-58):フライス盤用双方向油圧クランプ治具。加圧油が配管Aを通って作動油圧シリンダ5のG室に入ると、2つのピストン4が同時に押し出され、圧力板3を駆動してワークをクランプします。加圧油が配管Bを通って油圧シリンダ5の両端のE室とF室に入ると、ピストン4が押し戻されます。その後、スプリング2が両側の圧力板を戻してワークを解放します。

- 適用範囲:高いクランプ力、高い剛性、安定した位置決め精度が求められる加工作業に特に適しています。

8.0生産要件に基づいて適切な工作機械治具を選択する方法

| 制作シナリオ | 推奨器具タイプ | 選択理由 |

| 単品・小ロット生産 | 汎用器具、モジュール式器具 | コストを削減し、柔軟性を向上 |

| 小中ロット生産 | 調整可能な備品 | 複数の類似ワークピースに適応し、効率とコストのバランスをとる |

| 大量生産(紡糸機回転部品) | 専用のセルフセンタリング治具 | 構造を最適化し、操作を簡素化 |

| 大量生産(プレス機による板金加工) | 特殊スタンピング治具 | 大量かつ安定した生産要件を満たす |

| 新製品試作 | モジュラー器具 | 迅速な再構成、試用サイクルの短縮 |

| 自動化生産ライン | 搬送治具 + 空気圧/油圧駆動システム | クランプとワークピースの搬送を統合 |

| 高精度機械加工(研削) | テーパーマンドレル固定具 | 高いセンタリング精度を確保 |

| 高精度加工(ボーリング) | 干渉嵌合マンドレル | 過剰な配置を避ける |

9.0工作機械治具コアに関するFAQ(よくある質問)

Q: 工作機械固定具とは何ですか?

A: 工作機械用治具は、機械加工におけるワークのセットアップに使用される工程設備です。ワークを正確に位置決めし、しっかりと固定することで加工精度を確保します。その主な機能は、ワークの正確な位置決めと確実な固定を実現することです。

Q: 工作機械の治具の主な分類は何ですか?

A: 治具は、専門性の程度によって、汎用、特殊、調整可能、モジュール式、およびトランスファー治具に分類できます。工作機械の種類によって、旋盤、フライス盤、ボール盤、中ぐり盤などの治具が含まれます。動力源によって、手動、空気圧、油圧、または電磁気式の治具になります。

Q: ワークピースの位置決めの基本原理は何ですか?

A: 基本原理は6点位置決め原理です。ワークピースは空間的に6つの自由度(並進3つ、回転3つ)を持ちます。6つの支持点を用いてこれらの6つの自由度を制限することで、ワークピースの位置を完全に定義できます。

Q: 完全な位置決め、不完全な位置決め、過剰位置決め、不足位置決めの違いは何ですか?

A: 完全な位置決めは 6 つの自由度すべてを制限します。不完全な位置決めは 6 つ未満の自由度を制限しますが、それでも加工要件を満たすため、どちらもよく使用されます。位置決めが不足している場合は、必要な自由度を制限できないため、厳しく禁止されています。位置決めが過剰の場合は、同じ自由度が複数回制限されるため、精度に影響するかどうかに基づいて評価する必要があります。

Q: クランプ装置の基本要件は何ですか?

A: クランプ工程では、位置決めされたワークピースの位置を変えてはなりません。クランプ力は適切である必要があります(振動や過度の変形がなく安定している必要があります)。操作は便利で、省力化され、安全である必要があります。自動化のレベルは生産量と一致している必要があります。

Q: 一般的に使用されるワークピース位置決め要素は何ですか?

A: 平面位置決めの場合: サポート ピン、サポート プレート、調整可能サポート、および自動調心サポート。外部円筒面の場合: V ブロック、スリーブ、および 3 爪自動調心チャック。穴ベースの位置決めの場合: 位置決めピン、円筒形マンドレル、テーパー ピン、およびテーパー マンドレル。1 平面 2 穴位置決めの場合: 円筒形ピンとリリーフ ピンを組み合わせた平面サポート。

Q: 適切な工作機械治具はどのように選択すればよいですか?

A: 単一ピースおよび小バッチ用の汎用またはモジュラー治具、小~中バッチ用の調整可能な治具、大バッチ用の特殊用途または転送治具、新製品試験用のモジュラー治具、および過剰位置決めを回避しながら高精度の機械加工を行うための高センタリング精度要素(テーパーマンドレルなど)。

Q: クランプ力はどのように推定されますか?

A: よく使われる方法は 2 つあります。類似の固定具と経験に基づいて力を推定する類推法と、理論的なクランプ力を計算し、それに安全係数 (荒加工の場合は 2.5 ~ 3、仕上げ加工の場合は 1.5 ~ 2) を掛ける静的平衡法です。

参照

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method