機械伝達および直線運動制御の分野において、リードスクリューは回転運動を直線運動に変換する中核部品として重要な役割を果たします。

リードスクリューは、産業オートメーション、ロボット工学、医療機器、さらには家電製品に至るまで、幅広く使用されています。CNC工作機械における精密な位置決めからホームオートメーションシステムのスムーズな動作まで、リードスクリューはハイテク用途から日常的な用途まで、あらゆる用途に欠かせない存在です。

1.0リードスクリューとは?原理、構造、基本定義

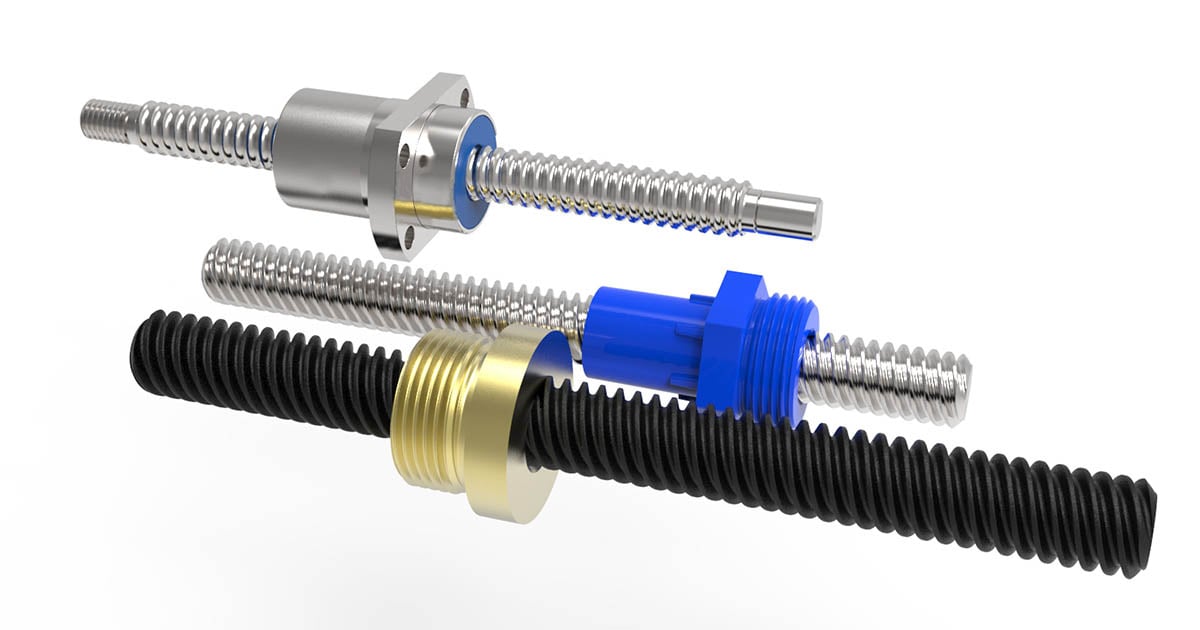

リードスクリュー(パワースクリューとも呼ばれる)は、ねじ山の直接的な噛み合いによって回転運動を直線運動に変換する機械装置です。主な機能は、ボールベアリングを介さずにトルクを軸方向の推力または引力に変換することです。その代わりに、ねじ軸とナット間の直接的なねじ山接触によって運動が伝達されます。

主なコンポーネントは次のとおりです。

- スクリューシャフト: 連続したねじ山または溝が刻まれた円筒形のロッドで、通常は炭素鋼、ステンレス鋼、またはアルミニウムで作られています。特殊な用途では、チタン、セラミック、またはエンジニアリングプラスチックが使用されることもあります。

- スレッド: ねじ軸とナットの間の螺旋状の接合部。その形状(角度やプロファイルなど)は、効率、耐荷重、精度に直接影響します。

- ナット: ねじ軸のねじ山に対応する部分。負荷に接続されたナットは、自身の回転(またはねじの回転)を制限することで、回転入力を直線運動に変換します。

動作モード:

- 固定シャフト、回転ナット: モーターまたは手動ドライブが固定されたネジシャフトに沿ってナットを回転させ、トルクを直線変位に変換します。

- 固定ナット、回転軸: ねじ軸が回転する間、ナットは所定の位置に保持され、軸に沿ってナットが直線運動します。

2.0リードスクリューはどのように製造されるのか? 主要設備と工程

リードスクリューの製造工程は、その精度、強度、耐久性に直接影響を及ぼします。中でも、ねじ山成形は最も重要な工程であり、生産量と精度要件に基づいて工法が選択されます。

2.1ねじ転造:大量生産における主流の選択肢

ねじ転造は、リードスクリューの冷間成形において主流の加工方法です。この加工法では、材料を切削するのではなく、機械的な圧力を用いて材料を変位させ、ねじ山を形成します。これにより、表面仕上げと加工硬化による強度の両方が向上します。

主な装備は次のとおりです:

- 2ロールねじ転造盤: 最も一般的なセットアップで、2つのダイを用いて円筒状のブランクを圧縮します。標準的な一条ねじまたは二条ねじ(台形ねじ、アクメねじなど)に適しています。高効率かつ低コストで、中量生産に最適です。

- 3ダイスねじ転造盤: 均一なラジアル圧力を得るために、120°間隔で配置された3つのダイスを使用します。高精度(ISO 4H/5g)と優れた真円度を実現し、多条ねじ(例:4条ねじ)にも対応します。医療機器や工作機械用途の精密送りねじ、および大径ねじによく使用されます。

- CNC精密ねじ転造盤: 送り、深さ、ダイス速度を制御するCNC制御を統合。複雑な形状(鋸歯状ねじやカスタムねじなど)を、0.01mmという厳しい公差で加工できます。航空宇宙、半導体、その他のハイエンドアプリケーションに不可欠であり、少量生産から大量生産までをサポートします。

2.2ねじ切り:特殊用途向けの精密代替手段

小ロット生産、複雑なねじ(深いねじや非標準のプロファイル)、またはチタンやセラミックなどの加工が難しい材料の場合は、ねじ切りが適しています。

旋回ねじフライス盤: 高速角度付きカッターを用いてねじのリード角を合わせます。ピッチ、深さ、仕上げを優れた制御で、1回のパスでねじ切りを完了します。公差の厳しいリードスクリュー(IT3~IT5グレード)に適しています。ただし、転造加工に比べて加工時間が長く、コストも高くなります。

2.3二次プロセス

ねじ山形成後には、いくつかの追加手順が必要です。

- 表面処理: 炭素鋼の耐腐食性のための亜鉛メッキ、ステンレス鋼の不動態化、または耐摩耗性のための PTFE コーティング。

- 精密検査: ねじマイクロメータでピッチ径を測定したり、レーザー測定装置でリード精度を測定します。

- 組み立て: 適切なフィット感とパフォーマンスを確保するために、ネジとナットのクリアランスを調整します。

これらのプロセスを組み合わせることで、必要な性能特性を備えた完成したリードスクリューが完成します。

3.0一般的な送りねじのねじ山の種類: アクメねじ、スクエアねじ、バットレスねじ、その他

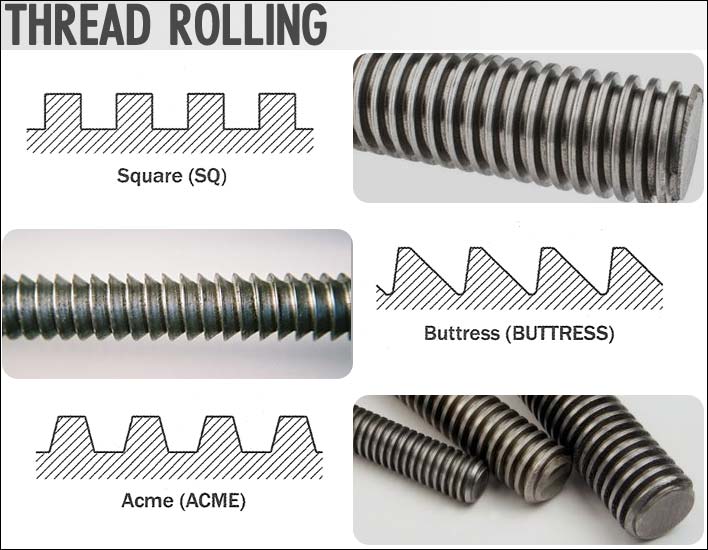

リードスクリューの性能と用途は、ねじ山の設計に大きく依存します。ねじ山の形状は、効率、耐荷重、製造性に影響を与えます。以下は、産業用途で一般的に使用されるねじ山の種類です。

3.1アクメねじ(台形ねじ):工業規格

29°台形プロファイルのアクメねじは、業界で最も広く使用されている送りねじの種類です。ねじ山の底が広く、強固な構造的完全性を実現します。

- 利点: 他のねじ形状に比べて製造が容易(マルチポイントツールを使用可能)、耐摩耗性が高く、中荷重から重荷重に適しており、補正ナットにより摩耗を相殺して耐用年数を延ばすことができます。

- 制限事項: 四角いネジよりも効率が低く、摩擦損失がわずかに高くなります。

- 用途: ベンチバイス、クランプ、バルブステム、精密アクチュエーター、旋盤、その他一般的な産業機器。コスト効率と耐久性が同等に重要となる場合に最適です。

注:メートル台形ねじ(プロファイル30°)は、原理的にはアクメねじに似ていますが、ISO規格に準拠しています。ヨーロッパでは一般的で、CNC機械やロボット工学で広く使用されています。

3.2スクエアスレッド:高効率の選択肢

角ねじは、ねじ山の側面がねじ軸に対して垂直で、90°の角度を形成しています。接触面積が小さいため、摩擦損失が最小限に抑えられます。

- 利点: ねじの種類の中で最も高い効率。同じサイズでより大きな負荷容量を実現、または同じ負荷であればモーターの要件を低減します。ラジアル圧力を発生しないため、精密なモーション伝達に適しています。

- 制限事項: 製造が困難(一点切断が必要)、コストが高く、根の強度が低下し、耐荷重が制限されます。

- 用途: 高い効率と精度が求められるが極端な軸方向荷重は必要のないスクリュージャッキ、精密工作機械、バイス。

3.3バットレススレッド:片方向の重い荷重に耐えられるよう設計

バットレスねじ(非対称台形形状)は、一方向への高い軸方向荷重に最適化されています。荷重を受ける側面は7°の浅い角度で、反対側の側面は45°の急勾配となっており、高いせん断抵抗を確保しています。

- 利点: 四角ねじに匹敵する効率、四角ねじのほぼ 2 倍の強度、極端な一方向の力に耐えることができます。

- 制限事項: 逆荷重下でのパフォーマンスが低いため、双方向の動作には適していません。

- 用途: 一方向の動力伝達が必要な大型スクリュープレス、大型リフティングジャッキ、垂直アクチュエータ、射出成形機など。

3.4メートル台形ねじ(Tr):国際規格

メートル台形ねじは、アクメねじと同じ動作原理を共有していますが、フランク角が 30° であり、ISO メートル規格に準拠しているため、国際的な機械で広く採用されています。

- 利点: 高度な標準化、世界中のコンポーネントとの互換性、明確に定義された製造/テストガイドライン。

- 制限事項: Acme ねじと比較すると、耐荷重はわずかに低くなりますが、ほとんどの産業ニーズには十分です。

- 用途: CNC マシン、産業用ロボット、実験装置、汎用動力伝達システム。

3.5ボールねじ:高精度、低摩擦

ボールねじは、ほぼ半円形のねじ山形状を採用しており、転動体(ボール)がナットとねじ軸の間を循環します。この設計により、滑り摩擦が転がり摩擦に変換され、非常に高い効率(多くの場合、90%を超える)が得られます。

- 利点: 摩擦が非常に低く、耐用年数が長く、精度が非常に優れており、マイクロメートルレベルの位置決めが可能です。

- 制限事項: 複雑な製造プロセス、高コスト、厳格な潤滑およびシーリング要件。

- 用途: CNC 機械、半導体装置、ロボット工学、航空宇宙システム、および精度と再現性が要求されるその他のアプリケーション。

4.0リードスクリューのメリットとデメリット:コスト、性能、用途のバランス

4.1リードスクリューの主な利点

- 費用対効果: ボールねじに比べて製造コストが低いため、予算が重視される軽負荷から中負荷のアプリケーションに最適です。

- セルフロック機能: 多くのリードスクリュータイプ(台形ねじや四角ねじなど)は本質的にセルフロック式で、追加のブレーキなしで位置を保持します。これは特に垂直システムで有益です。

- 高い耐荷重性: 定格範囲内であれば、リードスクリューは大きな軸方向荷重に耐えることができます。ブロンズナット構成では数トンの荷重にも耐えることができます。

- メンテナンスの手間がかからない: 3つの主要部品(シャフト、ナット、ねじ山)のみで構成されるシンプルな構造。自己潤滑設計の中には、製品寿命を通じて追加の潤滑を必要としないものもあります。

- 環境回復力: 転がり要素がないため、ほこりやゴミの影響を受けにくく、過酷な環境に適しています。

- 静かでスムーズな操作: 滑りねじ接触により振動と騒音が最小限に抑えられるため、医療機器やホームオートメーションなどの騒音に敏感なアプリケーションに適しています。

4.2リードスクリューの限界

- 効率が低い: 滑り接触により摩擦損失が発生し、効率は通常40%未満となります(最適化された設計では約50%に達する場合があります)。連続的な電力伝送には適していません。

- 摩耗が早い: 継続的な滑り接触はねじの摩耗を加速させます。四角ねじナットは定期的な交換が必要ですが、台形ねじでは割りナットを使用することで摩耗を補うことができますが、それでも寿命は短くなります。

- 速度制限: 危険速度によって制限されます。この速度を超えると、シャフトの振動が過剰になります。通常、動作速度は危険速度の80%に制限されるため、高速アプリケーションには適していません。

- トルクの非効率性: 摩擦が大きいため、非常に高いトルク伝達を必要とする用途には適していません。

5.0リードスクリューに関するよくある質問:曲げ、逆駆動、潤滑

5.1リードスクリューは曲がる?そのリスクを最小限に抑える方法

リードスクリューは、主に長さと負荷の使用によって影響を受け、特定の条件下で曲がることがあります。

- ネジの長さ: ネジが長くなると、剛性が低下するため、曲がりやすくなります。

- 荷重コンプライアンス: ネジを定格荷重内で使用し、メーカーのガイドライン(位置合わせ精度やサポート方法など)に従うと、曲がりを防ぐことができます。

- 設計推奨事項: アクチュエータに必要なピーク負荷と連続負荷を常に計算し、ネジの負荷定格がアプリケーションに適合していることを確認し、最初から曲がるリスクを軽減します。

5.2リードスクリューは逆駆動できるか?効率が鍵

バックドライブは、負荷によってスクリューが回転し、意図しない動きを引き起こす場合に発生します。バックドライブが発生するかどうかは、スクリューの効率によって決まります。

- 低効率 (<40%): ほとんどの場合、外部振動のない通常の条件下では、逆回転は発生しません。そのため、多くのリードスクリューは本質的にセルフロック機構を備えています。

- 高効率(>40%): 最適化されたねじ山設計のねじや、振動しやすい環境にあるねじは、逆回転を起こす可能性があります。そのような場合は、ブレーキ機構またはロック機構を追加することをお勧めします。

5.3リードスクリューには潤滑が必要ですか?メンテナンスガイドライン

潤滑要件は設計と動作環境によって異なります。

自己潤滑ネジ: 電動アクチュエータの一部のリードスクリューは事前に潤滑されており、定格条件内で使用される限り、耐用年数全体にわたって追加の潤滑は必要ありません。

過酷な環境または厳しい環境: 高負荷、高速、または埃っぽい/湿気の多い環境では、定期的な潤滑が必要です。

摩耗を早めるので、汚染されたグリースの使用は避けてください。

メンテナンス後にドライフィルム潤滑剤を使用するか、きれいなグリースを薄く再塗布することを検討してください。

ブロンズナット: ブロンズナットは自然に自己潤滑しますが、少量のグリースを塗布することで、スムーズな動作が保証され、寿命が延びます。

6.0リードスクリューの材料選定:炭素鋼からプラスチックまで

材料の選択は、負荷、環境、精度、コストなどのアプリケーション要件によって異なります。以下に、一般的な材料とその特性を示します。

| 材質タイプ | 主な特徴 | 代表的な用途 |

| 炭素鋼 | 高強度、低コスト、機械加工が容易、防錆処理が必要 | 乾燥した非腐食性環境における一般的な産業機器(例:工作機械、ジャッキ) |

| ステンレス鋼 | 耐腐食性、防錆性があり、炭素鋼より強度がわずかに低い | 食品加工や医療機器などの湿気や腐食性のある環境 |

| チタン合金 | 高強度、軽量、耐腐食性、高価 | 強度と重量のバランスと耐腐食性が求められる航空宇宙および外科機器 |

| アルミニウム | 軽量、機械加工が容易、強度が低い | 小型自動化システムや家電製品などの軽負荷アプリケーション |

| ブロンズ | 自己潤滑性、耐摩耗性、高荷重容量 | 精密機械ナットやアクチュエータなどの中~重荷重用途 |

| セラミック | 非常に高い強度、耐熱性、低摩擦性、非常に高価 | 高温炉や半導体装置などの過酷な条件 |

| プラスチック | 軽量、自己潤滑、静音、限られた荷重容量(≤150 kg) | プリンター、家電製品、医療補助装置など、負荷が軽く騒音に敏感な用途 |

注: 場合によっては、過酷な環境での耐久性を向上させ、潤滑の必要性を減らすために、リードスクリューに表面コーティング (例: PTFE ベース) が施されることがあります。

6.1リードスクリューの用途:産業から日常の直線運動まで

リードスクリューは、コスト効率、セルフロック機能、様々な環境への適応性などの利点から、多くの分野で広く使用されています。スムーズで制御された直線運動が求められるあらゆる場面で、リードスクリューは活用されています。

6.2産業用途:

- 工作機械: 旋盤、CNC マシン、フライス盤における作業台の位置決めと工具送り。

- 自動化とロボット工学: 産業用ロボットのジョイント駆動、自動化生産ラインにおける材料の押し出し。

- 重機: スクリュープレスやジャッキの力の伝達、固定具やバイスのクランプ機構。

- 精密製造: 3D プリンター、彫刻機、ラピッドプロトタイピング システムにおける高精度の位置決め。

6.3消費者および日常的なアプリケーション:

- 家庭用設備: 高さ調節可能なデスク、カーテンモーター、スマートロックのリニアドライブ。

- オフィス機器: プリンターとスキャナーの用紙送りとレンズの位置決め。

- 交通機関: 車のシート調整やサンルーフ操作用のリニアアクチュエータ。

6.4医療用途:

- 医用画像機器: X 線、MRI、CT スキャナーでの患者ベッドの位置決め。

- 低侵襲手術: 自動化された外科器具における精密な微細動作。

- 薬物送達: 精密投薬装置の投薬メカニズム。

注: リードスクリューは、医療やその他の特殊分野における小型化の要件を満たすために、直径 0.5 mm またはそれ以下のサイズで製造できます。

7.0リードスクリューとボールスクリュー:適切な直線運動部品の選択

リードスクリューとボールスクリューはどちらも回転運動を直線運動に変換しますが、構造と性能は大きく異なります。用途に応じて選択する必要があります。

| 比較要因 | リードスクリュー | ボールねじ |

| コア構造 | ねじとナット間の直接滑り接触、転動体なし | ナットには循環ボールベアリングが内蔵されており、回転によって運動が伝達される。 |

| 効率 | 低い(通常は≤40%) | 高(通常85~95%) |

| 正確さ | 中程度(一般的な用途に適しています) | 高(優れた位置決めと再現性) |

| セルフロック | 通常はセルフロック(効率<40%の場合) | セルフロックではありません(外部ブレーキが必要) |

| 料金 | 低い(構造がシンプルで製造しやすい) | 高(複雑な設計、精密な加工が必要) |

| ノイズ | 低(摺動接触、静かな動作) | 高い(ボールが転がると騒音が発生する) |

| 耐荷重 | 中〜重荷重(ブロンズナットは数トンの荷重に耐えることができます) | 中~重荷重(耐衝撃性が低い) |

| 摩耗と耐用年数 | 摩耗が早くなり、寿命が短くなる | 摩耗が遅く、寿命が予測可能(L10規格) |

| 代表的な用途 | 中/軽負荷、低速、予算重視、垂直動作 | 高速、高精度、連続運転、効率が重要なアプリケーション |

8.0適切なリードスクリューの選び方:重要なパラメータと選定のヒント

リードスクリューの選択は、アプリケーション要件に基づいて行う必要があります。特に、パフォーマンスがシステムのニーズに合致することを保証するため、次の重要なパラメータに注意してください。

8.1負荷容量: ピーク負荷と連続負荷を一致させる

- ピーク負荷: 急加速時または急減速時に発生する瞬間的な力(最大で連続荷重の5倍)。

- 連続負荷: 時間の経過に伴ってナットに作用する平均荷重(RMS 値)。これがネジの L10 耐用年数を直接決定します。

- 素材ガイドライン: プラスチックナットは通常150kg以下、ブロンズナットは数トンの荷重に耐えることができます。必ず実際の荷重条件に基づいて選定してください。

8.2速度: 危険速度範囲内で運転する

最大動作速度はスクリューの臨界速度によって制限されます (この速度を超えると、シャフトの振動が過剰になり、安全上のリスクが生じます)。

推奨動作速度は、臨界速度の80%以下です。動作速度を低くすることで、発熱を抑え、デューティサイクルを短くする必要がなくなります。

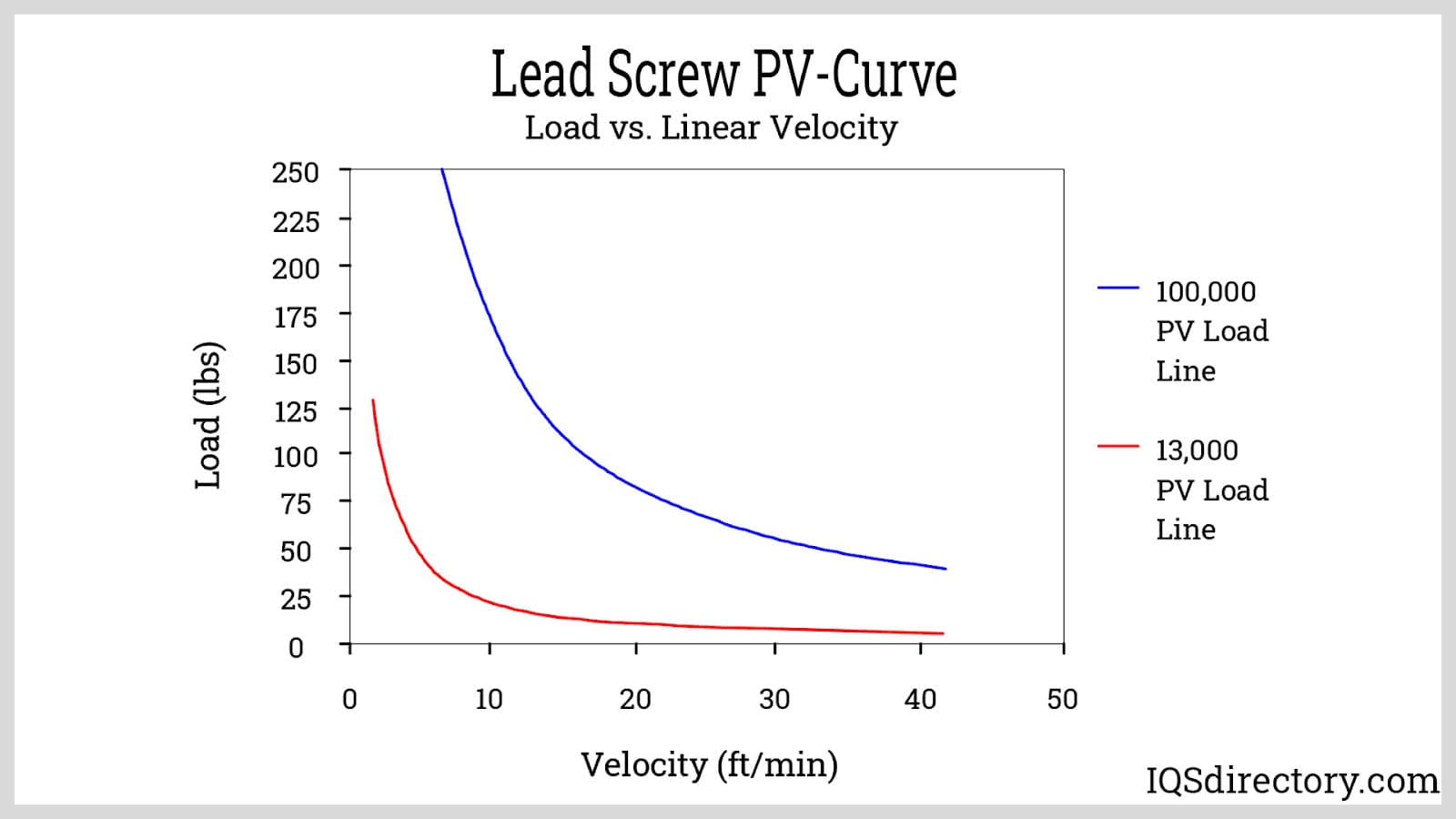

8.3圧力速度係数(PV値):過熱による損傷を防ぐ

PV 係数は、ナットとネジのインターフェースにおける表面圧力 × 滑り速度の積であり、ポリマー製リードスクリューアセンブリにとって重要です。

負荷が大きい場合は、摩擦熱と永久的な損傷を避けるために速度を落とす必要があります。

速度が速いほど、実際の PV 値が材料の PV 制限を下回るように負荷を軽減する必要があり、耐用年数が長くなります。

8.4環境適合性: IP等級と材質を考慮する

過酷な環境(ほこり、湿気、腐食)の場合は、IP 定格(ほこりや水への耐性)に注意しながら、ステンレス スチール製のネジまたは PTFE コーティングされたネジをお勧めします。

クリーンな環境(医療、電子機器)の場合、プラスチックまたはアルミニウムのネジを使用すると、軽量化と静かな動作という利点があります。

8.5ねじの種類: 効率と荷重方向を一致させる

- 高効率アプリケーション向けの四角いねじ。

- 一方向の重い荷重用のバットレスねじ。

- 一般産業用のアクメ(台形)ねじです。

9.0結論

- 確立された技術

リードスクリューは実績のある直線運動ソリューションであり、そのパフォーマンスは CNC 精密ねじ転造や 3 ダイねじ転造などの製造技術に大きく影響されます。 - 選択の考慮事項

適切なネジを選択するには、コスト、負荷要件、精度要求、環境条件を評価する必要があります。 - 最適なアプリケーション

- 中~軽負荷、低速動作、垂直位置決め、コスト重視のプロジェクトに最適です。

- 適さない用途: 高速、高精度、または連続運転のアプリケーション。ボールねじやその他の高度なシステムの方が適している場合があります。

参考文献

www.iqsdirectory.com/articles/ボールねじ/リードねじ.html

www.progressiveautomations.com/blogs/how-to/lead-screw-questions-asked-answered

ractory.com/リードスクリュー/

kiwimotion.co.uk/technical-articles/ボールねじ/ボールねじとリードねじ/

blog.igus.ca/2021/06/03/リードスクリューとは/