板金プレス加工は、特殊な金型と強力なプレス機を用いて金属板を成形・切断し、精密な部品を生産する大量生産プロセスです。自動車、航空宇宙、家電製品などの業界で広く利用されており、材料の成形性と設計された工具を組み合わせることで、複雑な部品を効率的に製造します。

1.0板金プレス加工と金型の紹介

板金プレス加工は、 スタンピングプレス 特殊な金型を用いて板金を成形・切断し、完成品を製造します。プレス機は金型セットを閉じるのに必要な力を加え、部品を成形します。

生産スタンピングは通常、厚さ 0.020 インチから 0.080 インチの板金材料を使用して実行されますが、このプロセスは非常に薄い箔 (0.001 インチ) や 1.000 インチに近い厚い板材にも適用できます。

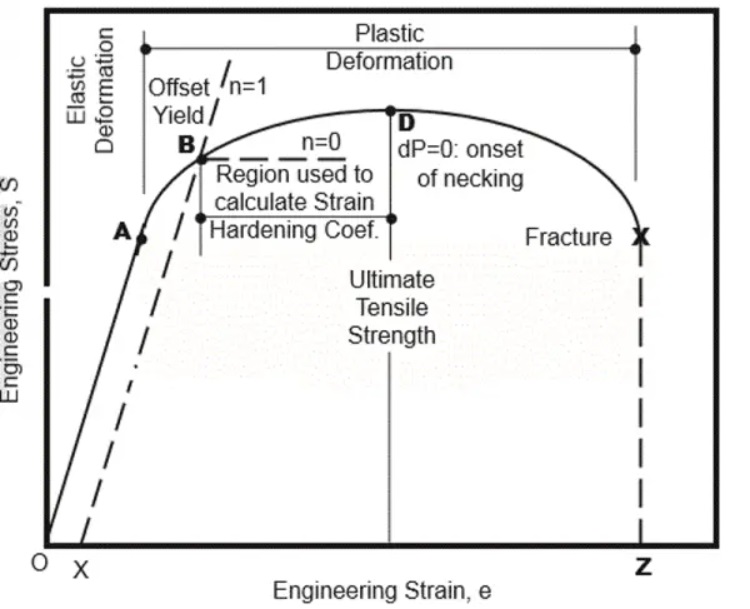

2.0板金の成形性と延性を理解する

成形性は、板金材料のプレス加工における性能を決定する主要な特性です。これは、材料を曲げたり、伸ばしたり、あるいは引張ったりして、所望の形状に成形する能力を指します。これらの特性は、冶金学用語で「成形性」と呼ばれます。 延性材料が破断することなく変形・伸長する能力です。部品の形状と複雑さは、材料がどの程度変形する必要があるかに直接影響します。

材料特性に加えて、次のような他の要因も成形性に影響します。

- 金型のデザイン

- プレス機の種類と機能

- プレスストローク速度

- 潤滑方法

- 板金供給機構

- 監視および制御システム

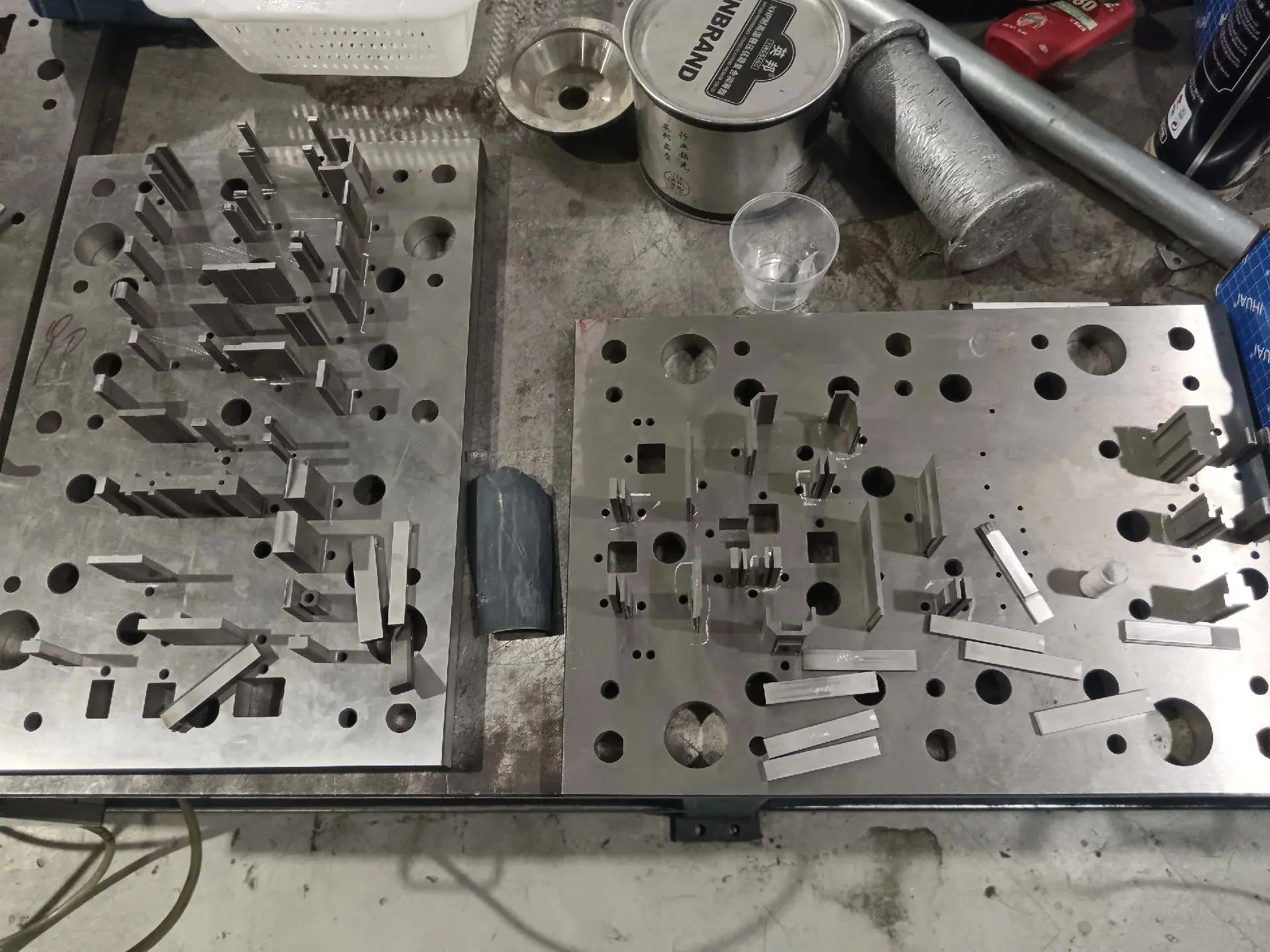

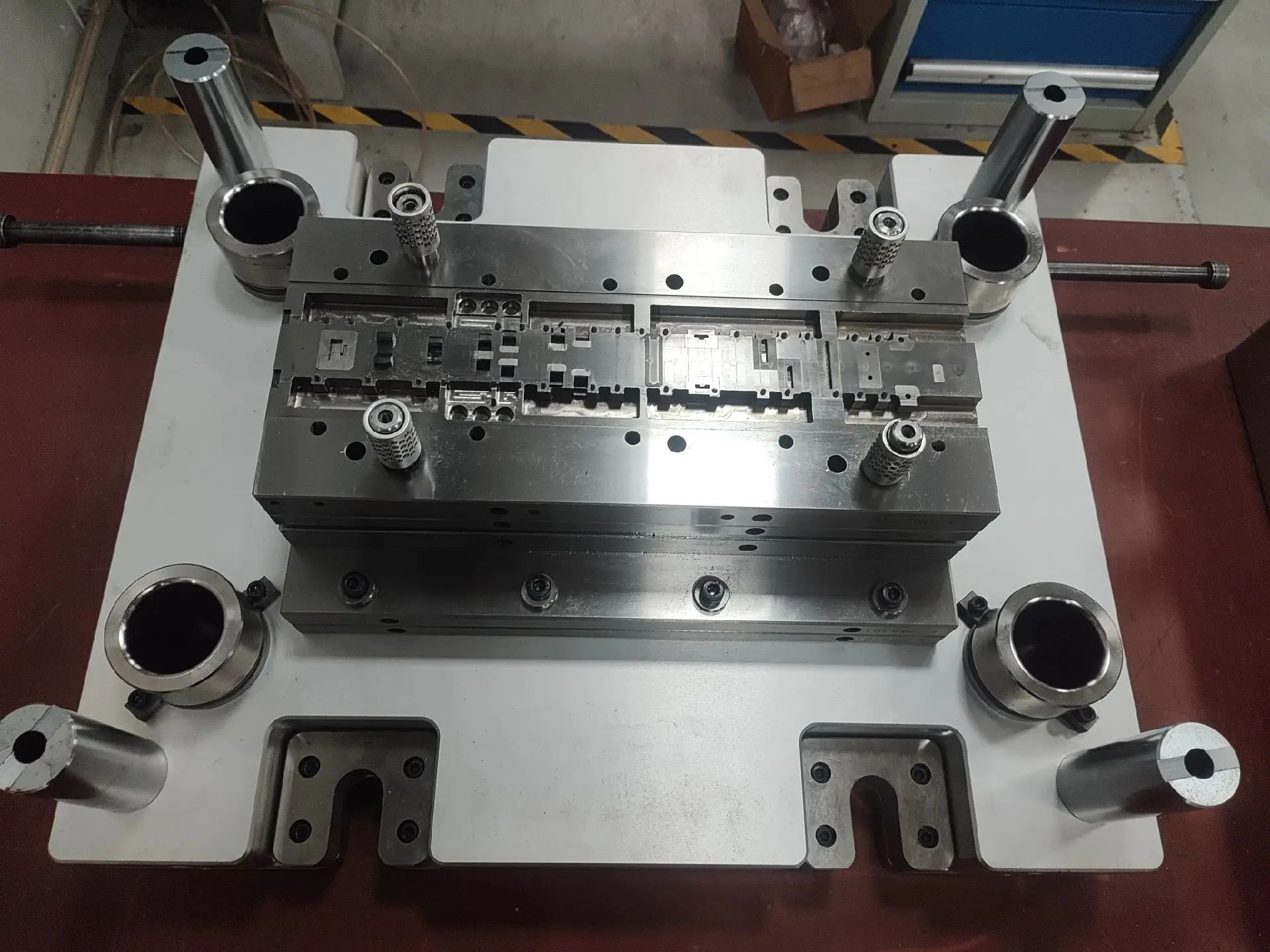

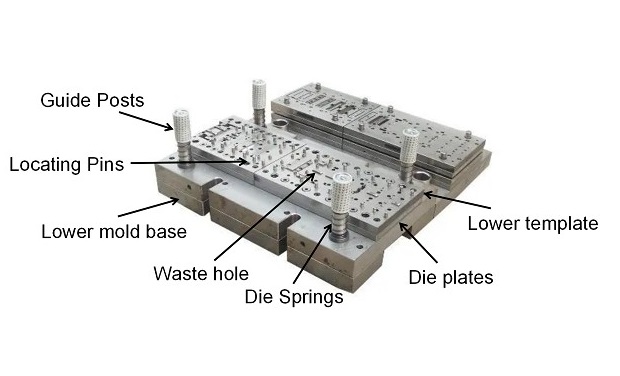

3.0板金プレス金型:構成部品と機能

金型は、プレスのストロークごとに一貫した正確な結果が得られるように注意深く設計されています。

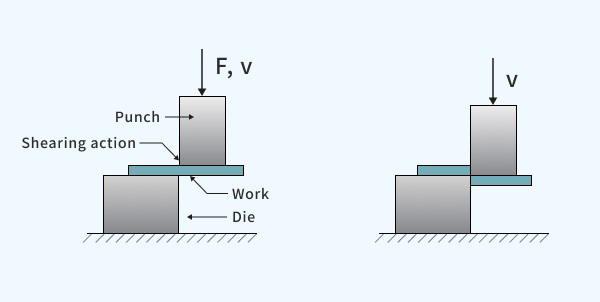

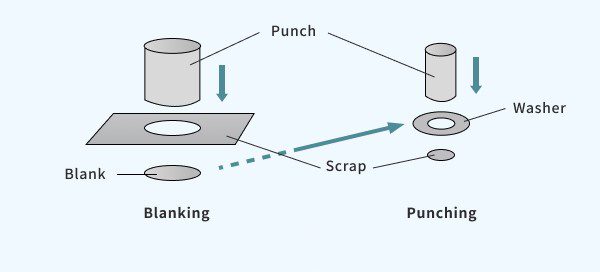

4.0切断金型とブランク加工

切削ダイは、板金を所望の形状に切断するために使用されます。以下のようないくつかの特定の操作を実行します。

- ブランク:シートから部品の外側の輪郭全体を切り取る

- パンチ: スラグを除去して穴やスロットを形成する

- トリミング: 成形部品から余分な金属を切断する

これらの加工では、パンチ(オス)とダイ(メス)間の適切なダイクリアランスが非常に重要です。このクリアランスは、材料の厚さと硬度によって決まります。一般的に、材料が厚く硬いほど、また材料が硬いほど、広いクリアランスが必要です。柔らかい金属ほど、パンチの食い込みが深くなります。

5.0成形金型とその主要操作

成形とは、切削ではなく金型の輪郭に基づいて金属を成形することを指します。一般的な成形工程には以下のものがあります。

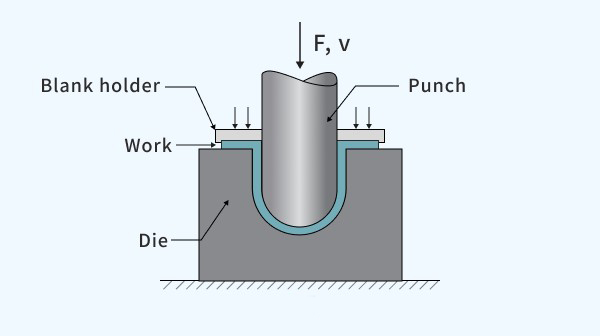

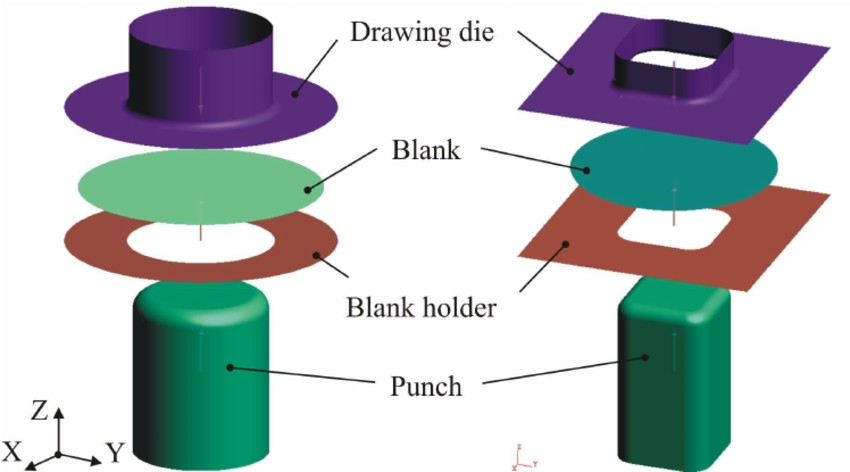

- 描画:ブランクを金型のキャビティに引き込み、深い形状を作ります。これには ブランクホルダー 金属の流れを制御し、しわや破損を防ぎます。

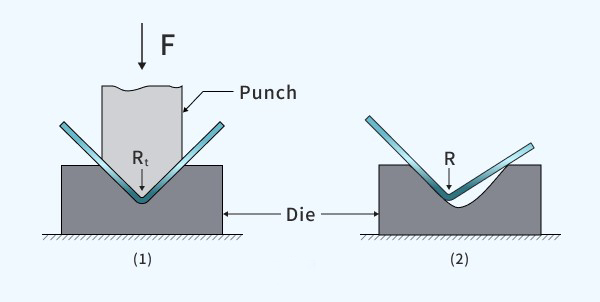

- 曲げ: 定義された角度や曲線を作成して剛性と形状を追加します

- フランジング: 強度や固定力を高めるために、エッジから小さな角度の延長部を形成する

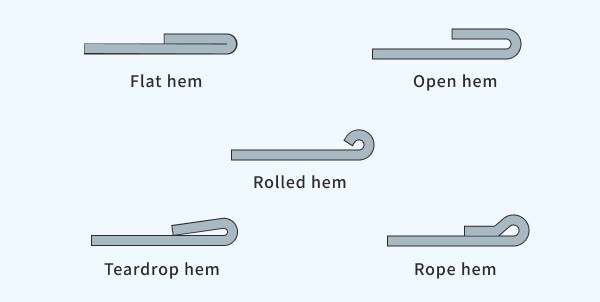

- ヘミングフランジを折り曲げて、嵌合部品の滑らかなエッジを作成します。

各成形操作は、最終部品の全体的な形状、強度、機能性に影響を与えます。

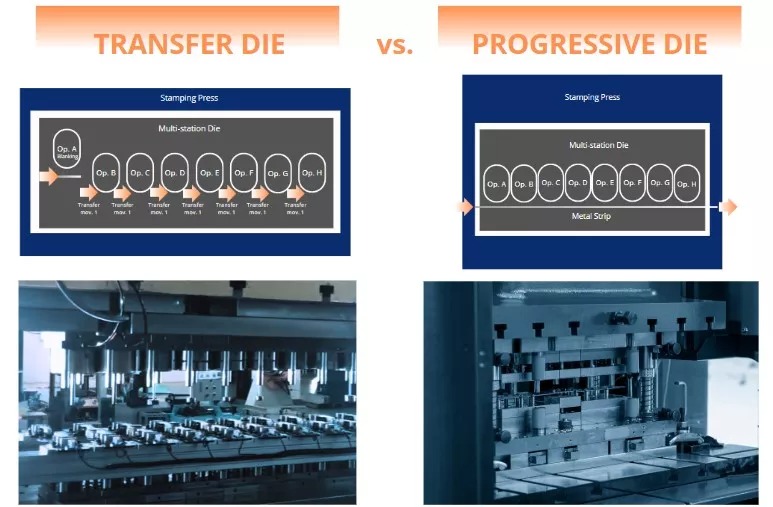

6.0シングルステーションダイとマルチステーションダイ

スタンピング操作は、さまざまなタイプの金型を使用して実行できます。

- シングルステーションダイ:

- 複合金型: ブランクやパンチングなどの複数の切断作業を同時に実行します

- 組み合わせダイ: 切断と成形を1つの金型に組み合わせる

マルチステーションダイ:

- プログレッシブダイコイル供給方式の材料を使用し、各ステーションでスタンピング工程の各ステップを実行します。部品は、完全に成形され分離されるまで、キャリアストリップを介して接続されたままです。

- 転写ダイ: 同じダイセット内のステーションからステーションへ機械的に搬送されるプレカットブランクを使用する

- タンデムプレスライン: 一連のプレス機それぞれが特定の作業(例:描画やトリミング)を実行する大規模な操作

これらのさまざまな金型構成により、複雑な部品を効率的かつ高いスループットで製造できます。

7.0スタンピングにおける金型潤滑の重要性

プレス加工では、工具と金属材料間の高圧接触により大きな摩擦が発生します。潤滑剤を使用することでこの摩擦が低減され、工具寿命が延び、必要なトン数が減少し、表面仕上げが向上します。

一般的な潤滑剤の種類は次のとおりです。

- 軽質鉱物油

- 高粘度延伸コンパウンド

- 油性、水溶性、または合成潤滑剤

これらは次の方法で適用できます: - 手動ブラシまたはローラー

- 点滴システム

- 自動機械ローラー

- スプレーまたは浸水塗布

適切な潤滑方法と流体を選択することは、成形プロセスを成功させ、一貫性を保つために不可欠です。

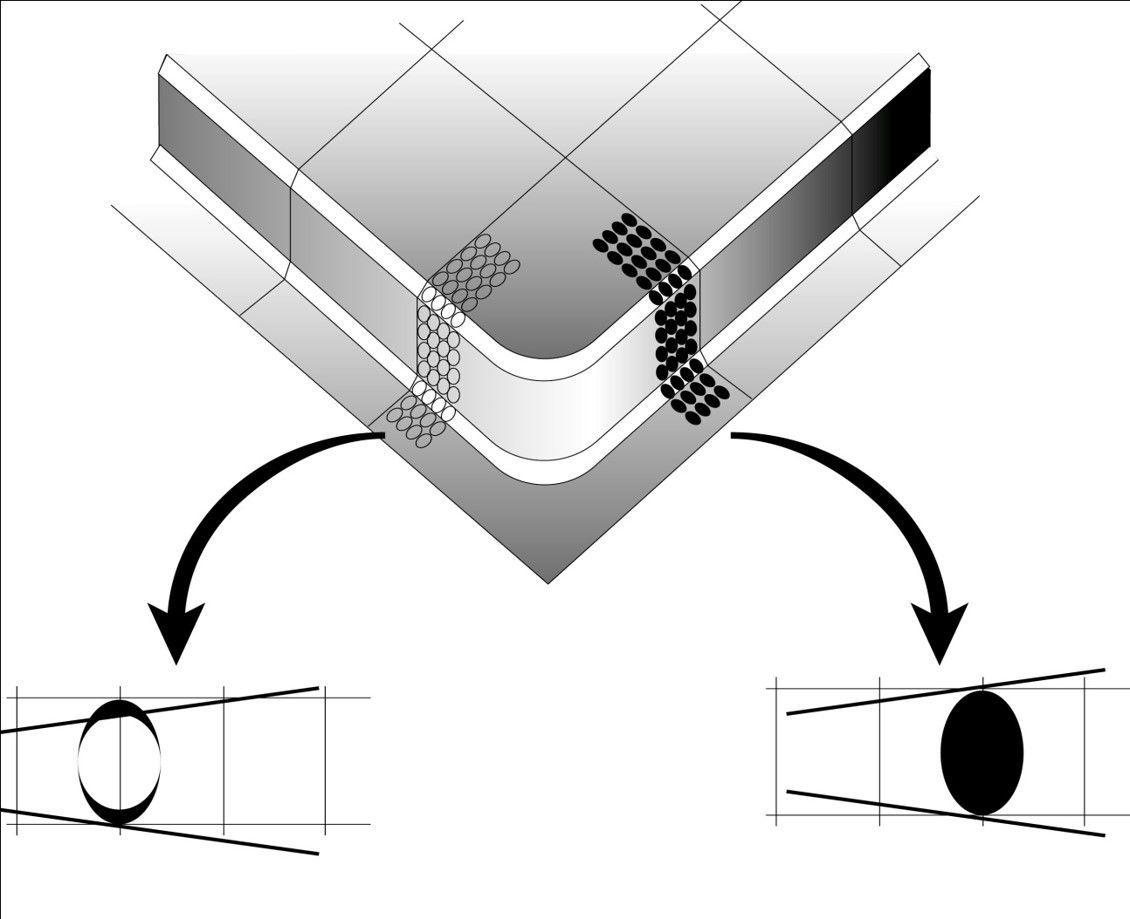

8.0サークルグリッド解析(CGA):プレス部品の品質最適化

歪んだグリッドを分析することで、金型メーカーは金型の修正が必要な箇所を特定できます。このプロセスは、最終部品が品質要件を満たすまで繰り返されます。

9.0金型設計における有限要素モデリング(FEM)の使用

試行錯誤に費やす時間を削減するために、エンジニアは次のようなシミュレーションツールを使用することが増えています。 有限要素モデリング(FEM)FEMは、深絞りなどの複雑な成形工程を仮想的に解析し、実際の金型を製作する前に材料の挙動を予測することを可能にします。これにより、以下のことが可能になります。

- ツールの再作業を最小限にする

- ブランクの形状とサイズを最適化する

- 金型製造前に部品が製造可能であることを確認する

FEM を CGA および熟練した職人技と組み合わせることで、より効率的なスタンピング ワークフローとより高品質な部品が実現します。

10.0FAQ: 板金プレスと金型

Q1: 板金スタンピングにおけるブランキングとパンチングの違いは何ですか?

A1: ブランキングはシートから部品の外周を切り出す工程で、パンチングはスラグを除去して部品の内側に穴や開口部を作ります。どちらもカッティングダイを用いて行われます。

Q2: プログレッシブダイとトランスファーダイの違いは何ですか?

A2: プログレッシブダイはコイル材を複数のダイステーションに送り込み、各ステーションでは連続ストリップに対して異なる加工を行います。トランスファーダイは、機械式トランスファーシステムを用いて個々のブランク材をあるステーションから別のステーションへ移動させます。

Q3: パンチング加工において、ダイクリアランスはなぜそれほど重要なのでしょうか?

A3: 適切なダイクリアランスは、きれいな切断面を確保し、バリを防ぎ、工具の摩耗を軽減します。材料の厚さと材料特性に基づいて調整する必要があります。

Q4: 深絞り加工時にしわや破れが生じる原因は何ですか?

A4: 成形性の悪さ、ブランク保持力の不足、あるいはパンチ/ダイの設計ミスは、しわ、板厚の減少、あるいは裂け目の発生につながる可能性があります。これらの欠陥は通常、CGA解析またはFEM解析によって特定・修正されます。

Q5: 金属プレス加工ではどのようなタイプの潤滑剤を使用すればよいですか?

A5: 潤滑剤の選択は、作業の種類と材料によって異なります。軽負荷成形には軽質油が一般的ですが、重負荷引抜加工には高粘度の合成油が必要になる場合があります。塗布方法も効率に影響します。

Q6: 1 つのダイで複数の操作を実行できますか?

A6: はい。複合金型とコンビネーション金型は、ブランキング、パンチング、成形を同時に行うことができます。プログレッシブ金型やトランスファー金型のようなマルチステーション金型は、別々のステーションで工程を順番に実行します。

Q7: 有限要素モデリングによって金型設計はどのように改善されますか?

A7: FEMは、金型製作前に材料の流れと変形をシミュレーションします。潜在的な不具合箇所を特定し、手戻りを削減し、部品の正確かつ効率的な製造を保証します。

参考文献

https://www.tldmetal.com.tw/news_detail/21.htm