導入

板金加工は、単純な玩具の製造から複雑な航空機部品の製造まで、幅広い製造プロセスに不可欠です。広く利用されているにもかかわらず、このプロセスの仕組みを理解することは非常に重要です。この記事では、板金加工に用いられる技術と材料について、詳細な概要を説明します。

1.0板金加工とは何ですか?

板金加工とは、平らな金属板を切断、折り曲げ、曲げ、組み立てなどの操作を通じて、目的の部品や製品に成形するプロセスです。

一般的に使用される材料には、鋼、アルミニウム、ステンレス鋼、真鍮、銅、亜鉛などがあります。板金の厚さは通常、0.006インチから0.25インチの範囲です。厚い板は高負荷用途に適しており、薄い板は可鍛性が求められる用途に適しています。

製造プロセスは、仕様を定義するための徹底的な設計段階から始まり、その後、様々なコア技術が採用されます。これらの技術は、主に以下の4つのカテゴリーに分類できます。

- 切断

- 形にする

- 接合

- 仕上げ

2.0板金切断技術

切断工程は、金属板を部品や形状に分割するために使用されます。切断技術は大きく分けて以下の2つに分類されます。

| タイプ | 方法 |

| 非せん断切断 | レーザー切断、プラズマ切断、ウォータージェット切断 |

| せん断による切断 | せん断、打ち抜き、打ち抜き、鋸引き |

2.1レーザー切断

レーザー切断は、集光されたレーザービームを用いて金属を局所的に溶融させる熱処理プロセスです。ビームは材料に吸収され、蒸発します。同時に、切断ノズルからガス(通常は窒素または酸素)が噴射され、溶融した材料が除去され、切断ヘッドが保護されます。

レーザー切断は、ステンレス鋼、軟鋼、一部の非鉄金属などの材料に適しています。アルミニウムのような反射率の高い材料には、ファイバーレーザーが必要になる場合があります。標準的な切断可能厚さは20mmから40mmです。

利点:

- 高い柔軟性と精度

- 時間効率が良い

- 幅広い材料に適用可能

デメリット:

- 高いエネルギーとガスの消費

- 相当の安全対策と初期投資が必要

2.2プラズマ切断

この熱処理プロセスでは、イオン化ガス(プラズマ)を用いて金属を溶解・切断します。この方法は導電性材料にのみ有効で、表面仕上げがそれほど重要でない厚い板材(最大50mm)によく使用されます。

適切な素材: アルミニウム、ステンレス鋼、銅、真鍮

利点:

- 高速切断

- 自動化機能

- 低入熱で高強度金属に適しています

デメリット:

- 高い消費電力

- 乾式切断時の潜在的なノイズ

2.3ウォータージェット切断

ウォータージェット切断では、高圧水流(通常60,000psi程度)を用いて金属を切断します。ピュアウォータージェットは柔らかい材料に使用され、アブレイシブウォータージェットは炭素鋼やアルミニウムなどの硬い金属を切断します。

利点:

- 熱影響部なし

- バリのない優れた表面仕上げ

- さまざまな材料を切断できます

デメリット:

- 高圧システムにより曲げが生じる可能性がある

- 歪みを防ぐためにサポート器具が必要

2.4ブランク

打ち抜き加工では、パンチとダイを用いて板金から部品を切り出します。打ち抜かれた部分は最終製品となり、残った板金はスクラップとなります。

利点:

- 高い寸法精度

- 再現性の高いカスタム部品生産

デメリット:

- パンチよりも遅い

- 金型コストの増加

2.5剪断

せん断加工は、高圧刃を用いて平らな金属板に直線を切断する加工方法です。きれいな仕上がりを必要としない軟質金属の大量切断に最適です。

利点:

- 大量生産でも高速かつ経済的

- シンプルで直線カットに効果的

デメリット:

- バリや変形が生じる

- きれいなエッジが必要な用途には適していません

2.6鋸引き

鋸引きでは、鋸歯状の刃を使って材料を徐々に削り取ります。水平バンドソーは棒材のサイジングに使用され、垂直ソーは複雑な輪郭切断に使用されます。

利点:

- 高い切断精度

- 切り口が小さいため材料の無駄が少ない

- さまざまな非鉄金属に対応

デメリット:

- 平板切断時の接触安定性の低下

- 表面仕上げの不均一性

2.7パンチ

パンチング加工は、せん断力を利用して板金に穴を開ける加工です。ブランキング加工とは異なり、切り取られた部分はスクラップとなり、板金は最終部品として残ります。

利点:

- 高速穴あけ加工

- きれいで正確なカット

- 熱変形なし

デメリット:

セットアップには正確なツールと金型の位置合わせが必要

3.0板金成形技術

成形とは、金属を固体のまま成形することです。このセクションでは、製造工程で用いられる主な成形プロセスについて概説します。

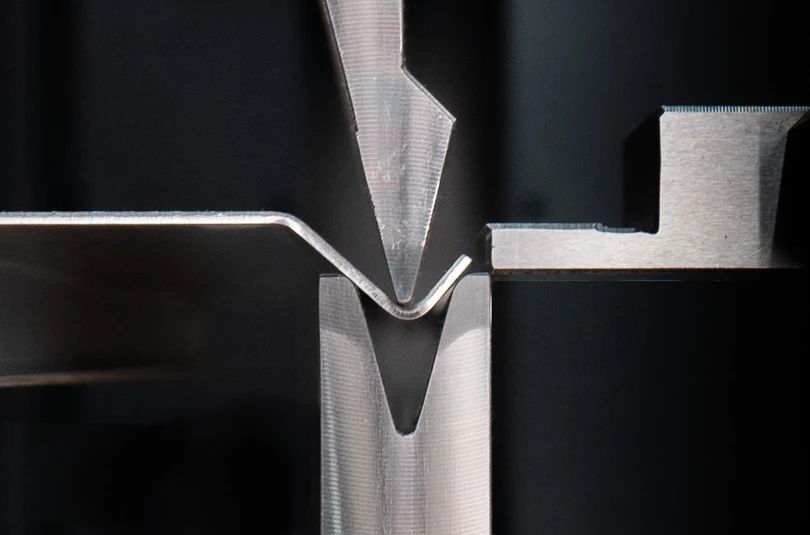

3.1曲げ

曲げは、金属を力で変形させる。 プレスブレーキ または 圧延機曲げ加工は、次のような延性があり脆くない金属に最適です。

- 軟鋼

- バネ鋼

- アルミニウム5052

- 銅

曲げるのがより難しい材料としては、アルミニウム 6061、真鍮、青銅、チタンなどがあります。

一般的な曲げ技法:

| 方法 | 説明 |

| ロール曲げ | ローラーを使用してシートをチューブ、コーン、中空形状に曲げます |

| 回転曲げ | 鋭角または90°を超える角度を生成します |

| ワイプベンディング | ワイプダイを使用して内側の半径を定義します |

| V曲げ | パンチを使用してV字型の金型で金属を曲げます |

| U字曲げ | V曲げに似ていますが、U字型の部品用のU字型の金型を使用します。 |

利点:

- 最終部品の優れた機械的特性

- 少量から中量の生産にコスト効率が良い

デメリット:

スプリングバックは精度に影響を与える可能性がある

3.2ヘミング

ヘミングは、通常 2 つの段階で金属板を折り曲げます。

- V型への曲げ

- 金型で平らに伸ばして裾を作る

利点:

- エッジを強化

- 美観を向上させる

- 高次元制御

デメリット:

材料変形の危険性

3.3ローリング

板金圧延は、回転ローラーを用いて板厚を薄くする加工です。以下の分類が可能です。

- 熱間圧延:再結晶温度以上

- 冷間圧延: 室温または室温付近

一般的な用途: パイプ、チューブ、スタンピング、ディスク、ホイール

利点:

- 高速、高効率

- 均一な厚さ

- 厳しい公差を実現可能

デメリット:

- 高額な初期投資が必要

- 大量生産に適している

3.4スタンピング

スタンピング加工では、金型とプレス機を用いて板金を冷間成形します。この工程では、曲げ、打ち抜き、エンボス加工、フランジ加工を1回の工程で行う場合があります。

材料: ステンレス鋼、アルミニウム、真鍮、銅

利点:

- 労働コストとツールコストが低い

- 簡単な自動化

- 高い再現性

デメリット:

- 生産開始後の金型の修正には費用がかかる

3.5カーリング

カーリングは、安全性とエッジの強度を高めるために、円形の中空エッジを作成します。通常は3段階で行います。

- 初期曲線形成

- カーブを転がす

- カールクロージャー

利点:

- 鋭いエッジを排除

- コンポーネントのエッジを強化

デメリット:

- バリや変形が生じる可能性がある

3.6金属回転

スピニングは、回転と成形ローラーを使用して、マンドレル上で金属ディスクの形状を変更します。

材料: ステンレス鋼、アルミニウム、真鍮、銅

利点:

- 中空で対称的な形状に適しています

- 小規模から大規模まで柔軟に対応

デメリット:

- 同心円状のデザインに限定

- サイズと形状の制約

4.0板金接合技術

接合は、製造された部品を組み立てる上で非常に重要です。主な方法としては、溶接とリベット接合が挙げられます。

4.1溶接

溶接は、熱、圧力、またはその両方を用いて2枚の金属板を接合します。接合部を強化するために、充填材が加えられる場合もあります。

一般的な溶接技術:

| 方法 | 主な特徴 |

| スティック溶接(SMAW) | 厚い金属に適した電極棒とアークを使用 |

| MIG溶接(GMAW) | 連続ワイヤ電極とガスシールドを使用し、高速かつクリーン |

| TIG溶接 | タングステン電極とシールドガスを使用し、非鉄金属に最適です。 |

注:

- スティック溶接は速いが、薄い金属を過熱する可能性がある

- MIGは自動化には最適だが、屋外には適していない

- TIG溶接はきれいな溶接ができるが、熟練した作業員が必要である。

4.2リベット留め

リベット接合は、半永久的な非熱接合方法です。穴あけとリベットテールの形成によって板材を固定します。

種類:

| タイプ | 応用 |

| ホットリベット | 直径10mmを超える鋼製リベットの場合(1000~1100℃) |

| 冷間リベット | アルミニウムや銅などの軽金属や非鉄金属の場合 |

利点:

- コスト効率が高く、検査も簡単

- 軽量金属に適しています

デメリット:

- 重量を増やす

- ドリルで穴を開けることで構造が弱まる

- 機械アセンブリでノイズを発生させる

5.0結論

板金加工は、切断、成形、接合、仕上げの各工程を組み合わせ、幅広い産業用・商業用部品を生産します。部品の形状、材料の種類、コスト、生産量に応じて、適切な技術を選択する必要があります。機械と自動化の進歩により、板金加工は進化を続け、より高い精度、速度、柔軟性を実現しています。

6.0板金加工に関するよくある質問(FAQ)

Q1: レーザー切断とプラズマ切断の違いは何ですか?

A: レーザー切断は、集光した光で材料を蒸発させることで、高精度できれいな切断面を実現します。一方、プラズマ切断はイオン化ガスを用いて導電性金属を溶かします。レーザー切断は薄く複雑な部品に適しており、プラズマ切断は厚く高強度の金属に適しています。

Q2: 板金加工で最も一般的に使用される材料は何ですか?

A: 最も一般的な材料は、ステンレス鋼、アルミニウム、軟鋼、銅、真鍮です。強度、耐食性、成形性、用途に応じて選択してください。

Q3: 板金の標準的な厚さの範囲はどれくらいですか?

A: 板金の厚さは通常、0.006インチ(0.15 mm)から0.25インチ(6.35 mm)の範囲です。厚い材料はプレート、薄いシートはフォイルと呼ばれます。

Q4: 板金成形における CNC 曲げの精度はどの程度ですか?

A: CNC 曲げ加工では、高い再現性と厳しい許容誤差が実現します。材質や設備にもよりますが、多くの場合 ±0.1 mm 以内です。

Q5: 板金組み立てには溶接とリベットのどちらが適していますか?

A: 溶接は構造の完全性を保つために最適な、より強固で永続的な接合部を提供します。軽量でモジュール化された設計や、熱による変形を避けたい場合には、リベット接合が適しています。