- 1.0金属切削とは何か?そして製造業においてなぜ重要なのか?

- 2.0金属切断における鋸の使い方:鋸と刃の種類の説明

- 3.0機械加工におけるシェーピングとは?シェーピングマシンが平面を作る仕組み

- 4.0製造業におけるブローチ加工とは?ブローチ加工で複雑な内部形状を作り出す仕組み

- 5.0機械加工における穴あけ、リーマ加工、ボーリング加工、タッピングとは何ですか?

- 6.0研削およびその他の研磨加工プロセスとは何ですか?

- 7.0機械加工における旋削とは?旋盤操作とワーク保持方法を理解する

- 8.0切削加工におけるフライス加工とは?種類、切削ダイナミクス、工具パスの基本

- 9.0フライス加工におけるワーク保持:固定具、クランプ、セットアップ

- 10.0よくある質問(FAQ)

1.0金属切削とは何か?そして製造業においてなぜ重要なのか?

金属切削は、主に塑性変形とせん断によってワークピースから材料を除去し、小さな切削片を形成する機械加工プロセスです。これは機械加工の中核となる工程であり、部品を正確な寸法に成形するために使用されます。

鍵の切断方法

一般的な切断プロセスは次のとおりです。

- 鋸引き

- シェーピング/プレーニング

- ブローチング

- 掘削

- 研削

- 旋回

- フライス加工

ツールやマシンの違いにもかかわらず、これらすべてのプロセスは同じ基本的なメカニズムに依存しています。つまり、塑性剪断を誘発する切削力を適用して材料を除去するというメカニズムで、多くの場合、直交切削理論を使用して簡略化されます。

しかし、フライス加工や研削加工といった実際の加工では、より複雑な力学を伴う斜め切削が行われます。直交切削理論は基本的な知見を提供しますが、フライス加工や研削加工といった実際の加工では、斜め切削とより複雑な力学が伴います。

2.0金属切断における鋸の使い方:鋸と刃の種類の説明

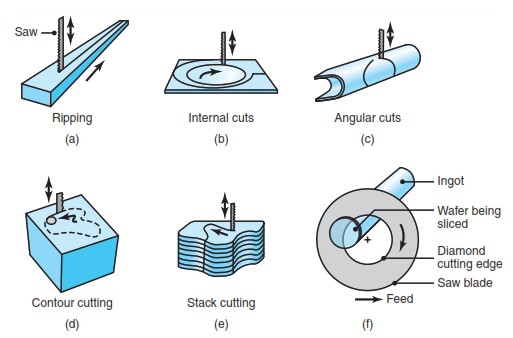

金属加工における鋸引きとは何ですか?

鋸引き 大きな原材料を加工可能な小さな部品に切断する基本的な機械加工工程です。この作業は、多くの場合、 バンドソーマシン または統合 CNCソーイングシステム 大量生産向け。金属部品製造における最初のステップとして、精密機械加工前の荒削りを行います。

金属切断に使用されるのこぎりの種類

- 弓のこ

- 使用 真っ直ぐ ブレード で 往復運動.

- 通常は手動で操作するか、簡単な動力補助で操作します。

- 小さなセクションを切断したり、作業場で使用したりするのに最適です。

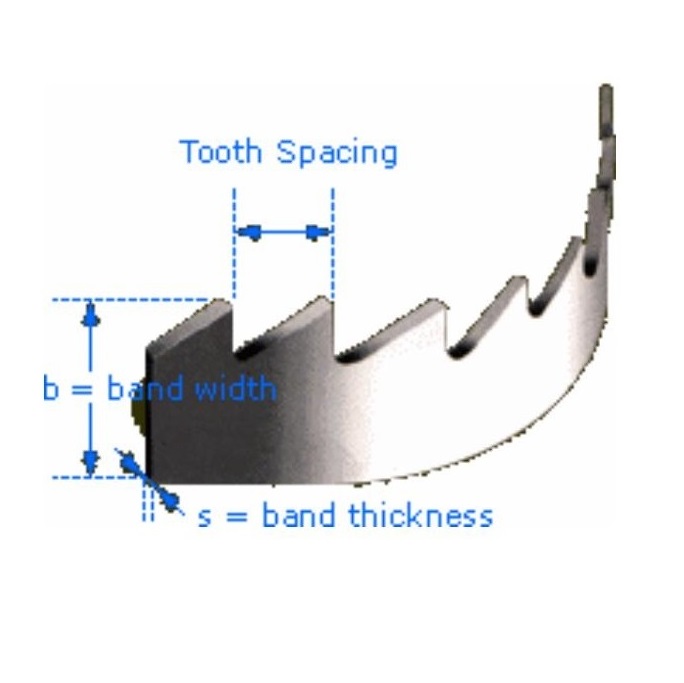

- バンドソー

- 特徴 ループ状の刃 動く 一方向に連続的に.

- 適しています 連続的で正確なカット さまざまな素材で。

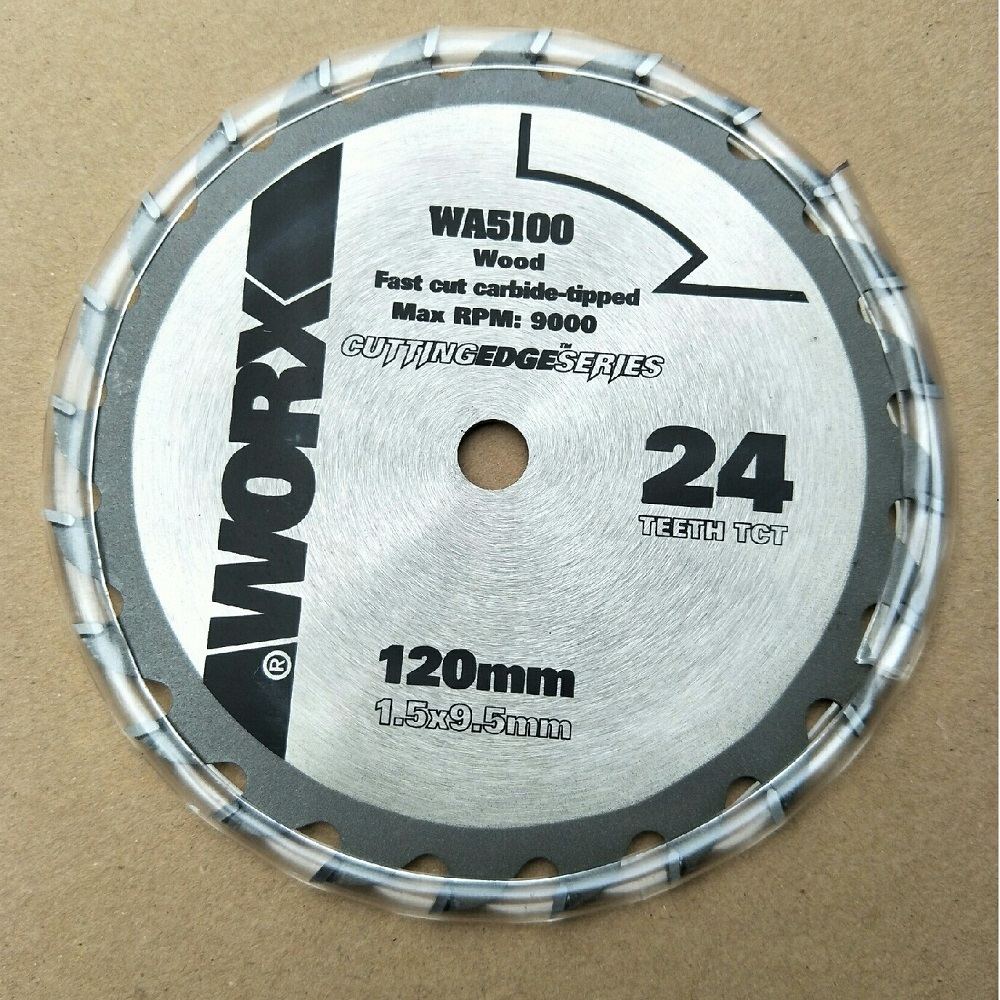

- 丸鋸

- 搭載 回転する円盤状の刃.

- オファー 速くてきれいなカット大量またはポータブルな操作でよく使用されます。

材料に適した鋸刃の選び方

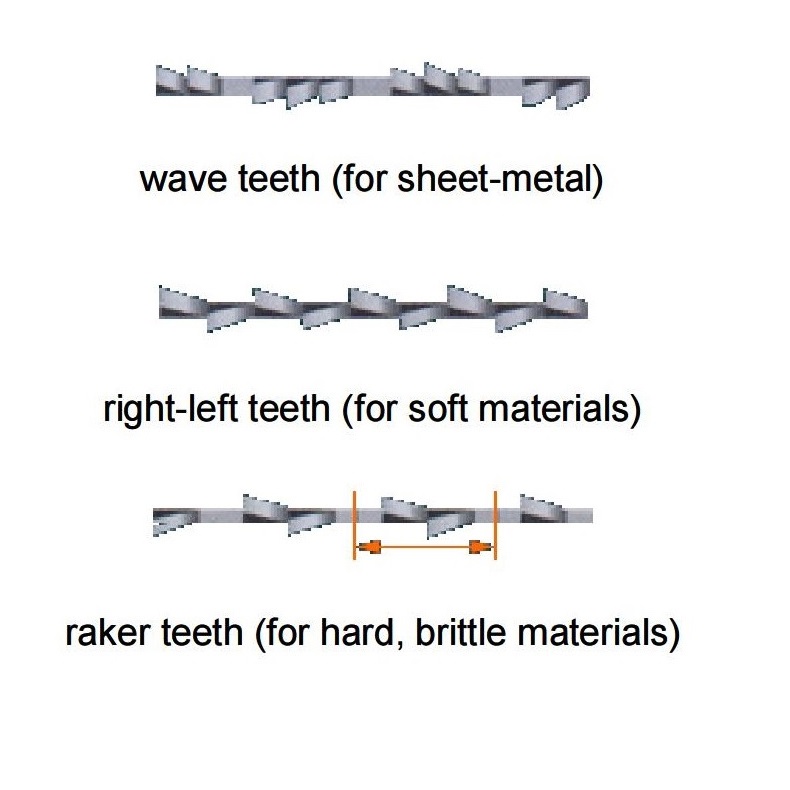

- 波歯

- 最適な用途 薄い板金

- 刃の歯が波状になっており、熱を減らして切り屑の排出性を向上させます。

- 左右の歯(セット歯)

- 用途 柔らかい 材料 アルミニウムやプラスチックなど。

- 歯が交互に方向を変えることで、切断範囲が広がり、拘束が軽減されます。

- レーカー歯

- 合金鋼、炭素鋼、鋳鉄などの硬質材料によく使用されます。

- 歯はパターン別にグループ化されており、よりスムーズな切削とチップ制御を実現します。

典型的な鋸引き用途

鋸引きは通常、次のような目的で使用されます。

- 必要な長さに荒削りした在庫材料

- 旋削、フライス加工、穴あけ加工用のブランクを準備する

- 鋳造部品または鍛造部品から余分な材料を除去する

3.0機械加工におけるシェーピングとは?シェーピングマシンが平面を作る仕組み

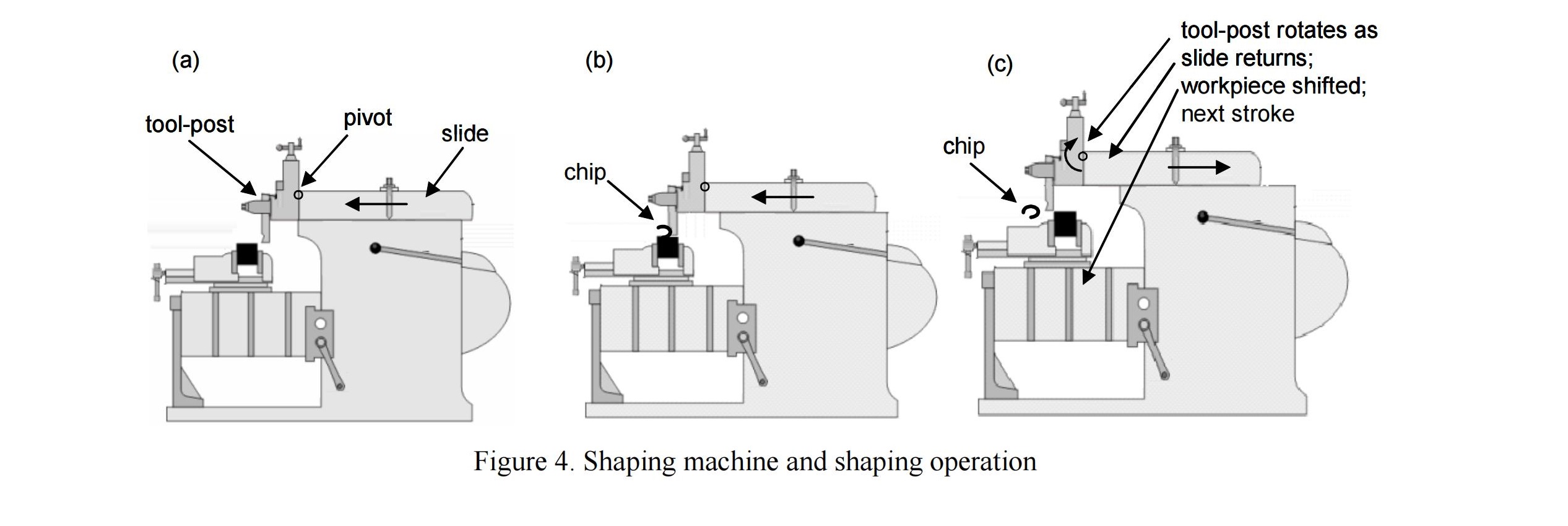

機械加工におけるシェーピングとは?平面を作る仕組み

シェーピング は、 単点切削工具通常は手術を受ける 機械式または油圧式の成形機、または時には 万能成形旋盤 工具室の作業用。主に 平らな面特に 長方形のブロック 金属製の。

これらの平坦な表面は、次のようなさらなる機械加工作業のベース形状として使用されることが多い。 フライス加工 または 掘削.

成形機の仕組み

- の 切削工具 台車に搭載され、 まっすぐな水平の道.

- のみ フォワード 脳卒中 切断を実行し、戻りストロークはアイドル状態になります。

- の ワークピースは静止したまま通常は機械のテーブルに固定されます。

- 各ストロークの後に、テーブルは次のパスのためにワークピースをわずかに送る場合があります。

金属加工における成形の応用

- 鋼鉄、鋳鉄、またはアルミニウムのブロック上に平らな表面を生成します。

- さらなる機械加工(フライス加工や研削加工など)のためにワークピースを準備します。

- 特殊なツールを使用してキー溝、溝、または内部スロットを作成します。

- 適しています 少量から中量の生産 そして 修理作業.

シェーピングの利点

- シンプルな機械設計と操作。

- 小規模バッチ作業や工具室での作業にコスト効率に優れています。

- 適切な設定により正確な平面を作成できます。

4.0製造業におけるブローチ加工とは?ブローチ加工で複雑な内部形状を作り出す仕組み

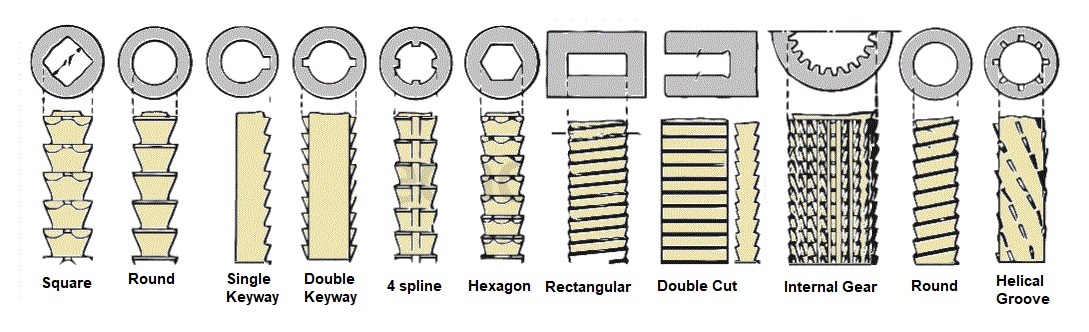

ブローチング 高精度、高効率の加工プロセスであり、主に 量産 部品の 複雑な内部形状、 特に 非円形の穴、スプライン、またはキー溝。

ブローチングの仕組み

- あ ブローチツール 長いバーと一連の 歯を切る 長さに沿って段階的に配置されます。

- ブローチは 引っ張られたり押されたり ワークピースを通して、各歯は 小さなチップを取り除く 材料の。

- の 初期の歯 材料の大部分を除去して、荒削りをします。

- の 最後の歯 提供する 仕上げカット高精度かつ表面品質の高い、正確な最終形状を定義します。

- の 最後の歯の形 部品の望ましい最終的な内部形状と一致します。

ブローチングの用途

- 機械加工 キー溝, 内部スプライン, 非円形の穴、 そして スロット

- 次のような業界では一般的です 自動車, 航空宇宙、 そして ツーリング

- 適しています 大量生産 厳しい公差が求められる場合

ブローチングの利点

- 生産する 複雑な内部形状 で シングルパス

- オファー 優れた表面仕上げ そして 寸法精度

- 高い 再現性 そして サイクルタイム効率 大量生産用

5.0機械加工における穴あけ、リーマ加工、ボーリング加工、タッピングとは何ですか?

掘削、リーマ加工、ボーリング加工、タッピング加工の概要

これら4つの加工方法は、異なる種類の穴あけ加工に使用されます。一般的には、 ドリルプレス, ラジアル掘削機、 または CNC加工センター、 精度要件に応じて、ドリリングはさまざまなタイプの丸い穴を作成します。リーマ加工はドリル穴の寸法公差を改善するために使用します。ボーリングは旋盤のように動作する特殊な機械を使用して高精度の穴を切削します。タッピングはドリル穴にねじ山を作成します。

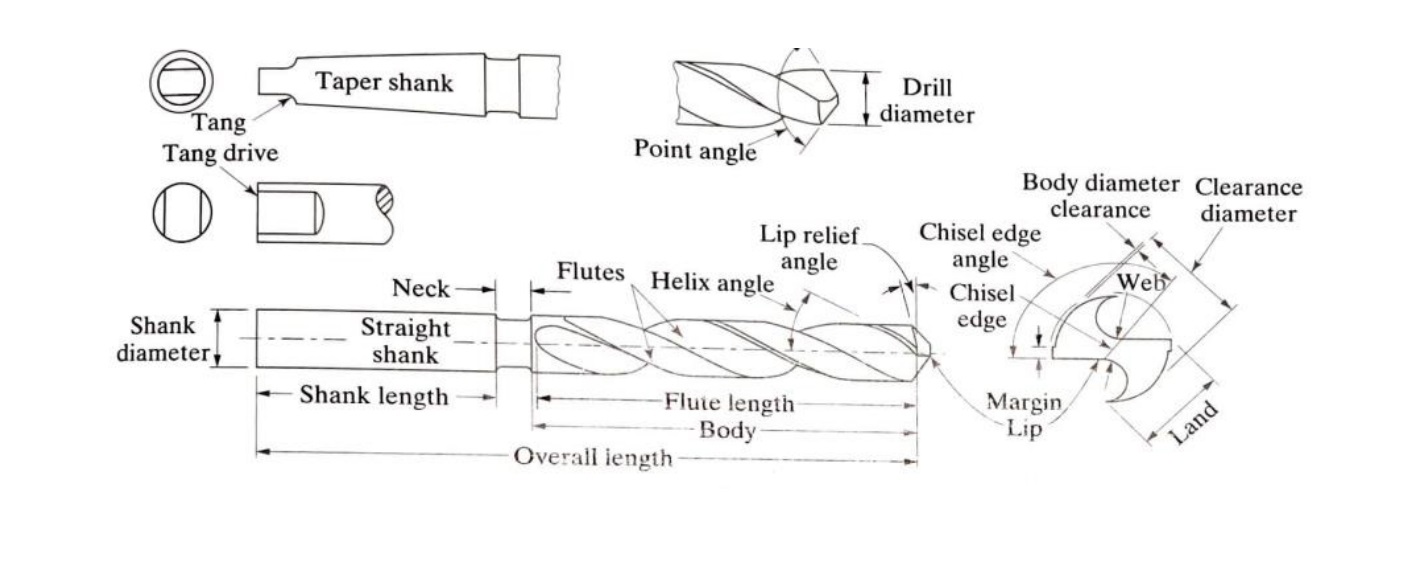

掘削の仕組み:ツイストドリルの形状と切削プロセス

一般的なツイストドリル工具(ドリルビットと呼ばれる)の形状は複雑です。底部には直線状の刃があり(これらの刃が金属の切削の大部分を担います)、円筒面に沿って湾曲した刃が配置されています。この螺旋状の刃によって形成される溝はフルートと呼ばれ、加工中に穴から切削片を押し出すのに役立ちます。

ドリル先端の速度はゼロであるため、工具のこの領域では大きな切削は行われません。そのため、穴あけ加工の前にセンター穴と呼ばれる小さな穴を加工するのが一般的です。センター穴はセンタードリルと呼ばれる特殊な工具によって開けられ、ドリルビットを穴の中心に合わせるのにも役立ちます。

掘削ツールと作業に関する重要な事実

- 一般的なドリルビットの材質: 硬化鋼(高速度鋼、窒化チタンコーティング鋼)。より硬い材料の場合は、超硬合金または CBN インサート付きのドリルが使用されます。

- ポイント角度の選択柔らかい材料を切削するためのドリルの先端角は小さく、硬くて脆い材料を切削するためのドリルの先端角は大きくなります。

- 深穴用ガンドリル穴の長さ/直径比が大きい場合、特殊なガイドサポートと長いドリルが必要になります。ガンドリルは、砲身など、直径が数ミリメートル以上で長さ/直径比が最大300の穴に使用されます。

- 小さな穴の制限: 0.5 mm 未満の穴の場合、工具が破損したり詰まったりする可能性があるため、ドリル加工は適していません。

- 穴サイズの精度: 振動、位置ずれ、その他の要因により、ドリルで穴を開けた時の直径は、通常、ドリルで測定された直径よりもわずかに大きくなります。

- 厳しい公差のためのリーマ加工正確な穴径を得るには、まず少し小さめの穴を開け、その後リーマ加工します。リーマ加工では材料の除去量が少なく、優れた寸法精度が得られます。

- 大きく深い穴を掘るためのスペードドリル: 大径・深穴加工に使用します。

- 皿穴ドリル: これらには、ネジやボルト用の面取り穴や段付き穴を作るための複数の直径があり、大きい直径にはネジやボルトの頭が収まります。

- 内ねじのタッピング: タッピング工具を使用してドリルで穴を開け、そこに内ねじを切ります。

リーマ加工:寸法公差の改善

リーマ加工は、穴あけ加工後に寸法公差と表面仕上げを向上させるために使用されます。材料除去率と切込み深さは低いですが、優れた精度が得られます。

ボーリング工程:高精度の穴あけ

ボーリング加工は、旋盤のように動作する特殊な機械を用いて、穴を拡大し、高精度に仕上げる加工方法です。厳しい公差と滑らかな表面が求められる用途に適しています。

タッピング工程:内ねじの作成

タッピングは、ドリルで穴を開けて内ねじを切る作業です。内ねじにはタッピング工具を使用し、円筒形の部品の外ねじにはタッピングダイを使用します。

6.0研削およびその他の研磨加工プロセスとは何ですか?

研削と研磨加工の概要

研磨加工では、結晶質の微細で硬い粒子で作られた工具を使用します。研磨粒子は不規則な形状と鋭いエッジを持ち、ランダムな接触点でごく微量の材料を除去します。多数の粒子を使用することで、表面全体の切削効果が均一化され、硬質または脆性のワークピースであっても優れた表面仕上げと寸法制御が得られます。

研削は、様々な方法で脆性材料を加工するためにも広く使用されています。 グラインダー、 のような 表面研削盤, 円筒研削盤、 または CNC研削盤ランダムな破損や亀裂が発生するため、従来の切断方法では簡単に加工できません。

研削・研磨加工の主な用途

1. 他工程で製造された部品の表面仕上げの改善

- 例(a): 鋼鉄製の射出成形金型は、まずフライス加工によって機械加工され、その後、成形研削工具による手作業での研削、または電解研削によって表面仕上げが改善され、プラスチックの流れが改善されます。

- 例(b)自動車エンジンのシリンダーの内面は旋盤で削られ、その後研磨され、ホーニングとラッピングが施されて鏡面仕上げになります。

- 例(c): サンドペーパーは、荒く切った木材の表面を滑らかにするために使用されます。

2.部品の寸法公差の改善

- 例(a)ボールベアリングは最初に円形に鍛造され、その後、特別に形成された研削金型で研削され、非常に正確な直径 (≤15 μm) が実現されます。

- 例(b): ナイフは鍛造鋼から作られ、硬化され、最後に研磨されて鋭い切れ味を実現します。

3. 硬くて脆い材料の切断

例(a)半導体ICチップはシリコンから作られています。長いシリコン結晶棒(直径8cm、15cm、または30cm、最長200cm)をダイヤモンド研磨ホイールで薄いウェーハにスライスします。

4. 切削工程から不要な材料を除去する

例(a): 掘削とフライス加工 表面のエッジに沿って、バリと呼ばれる小さな鋭利な削りかすが残ることがよくあります。バリ取りには、テーパード研削ホイールが使用されます。

一般的な研磨材

- 酸化アルミニウムと炭化ケイ素: 一般的な用途に用いられる一般的な研磨剤。

- 超研磨材(CBNおよびダイヤモンドパウダー): より硬い材料や高精度の用途に使用されます。

- 主な特性: 高い硬度と高い砕けやすさ。砕けやすさとは、研磨粒子の脆さを指し、使用中に粒子が破砕され、新たな鋭い刃先が形成されます。

研磨工具および接着剤

研磨工具には、樹脂、硬化ゴム、金属、またはセラミックで結合された研磨粒子が含まれています。摩耗した研磨粒子が剥離し、常に新しい刃先が露出するように、結合材は研磨剤よりも柔らかくなければなりません。

粒度と表面仕上げ:

粗い粒子(粒度番号が小さい、例:10)は、材料除去率が高くなります。

細かい粒子(粒度番号が大きい、例:100)を使用すると、表面仕上げが向上します。

この粒度の分類はサンドペーパーの等級に明確に表れています。

研削盤の種類と操作

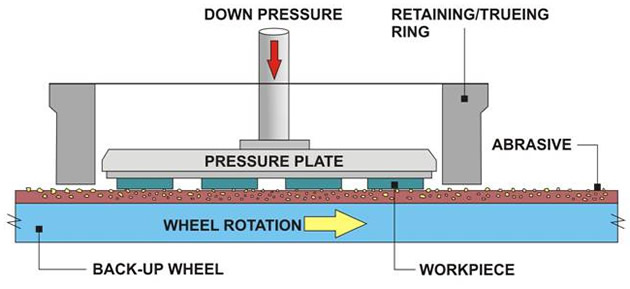

- 表面研削盤: 平坦な表面を加工します。ワークピースは、鋼材の場合は磁気チャッキングによって平面テーブル上に保持され、研削砥石がZ軸に沿って下降すると同時にX軸に沿って往復運動します。

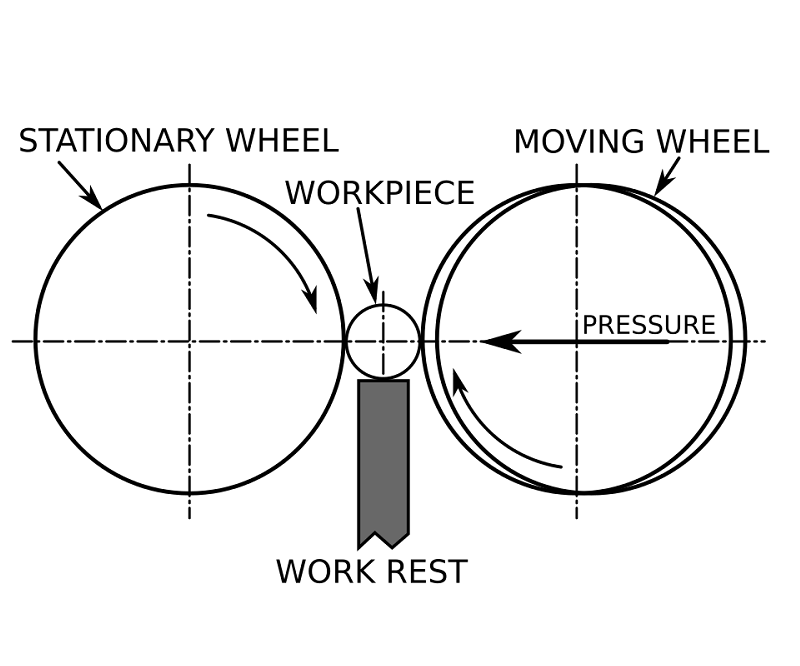

- センターレスグラインダー: 厳密な寸法管理が必要な円筒形の部品に使用します。調整ホイールと研削ホイールの軸ずれにより、部品が軸方向に移動し、研削時間を制御します。

- 円筒研削盤複雑な形状の旋削部品(段付きシャフトなど)に使用します。ワークピースの形状に合わせて、特殊形状の研削砥石を使用します。

機械加工におけるホーニングとは?円筒部品の円筒度向上

ホーニング加工は、円筒面の形状公差、特に円筒度を向上させます。ホーニング工具は、金属棒と円環状に配置された砥石で構成されており、回転しながら軸方向に移動し、表面をブラッシングします。ホーニング加工された表面には、特徴的な螺旋状のクロスハッチ模様の傷跡が残ります。

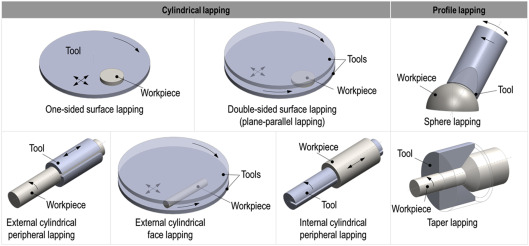

超微細表面仕上げのためのラッピングプロセス

ラッピングは、金属、皮革、または布製の工具に非常に微細な研磨粒子を含浸させたものを用いた仕上げ工程です。シリコンウェーハの前処理では、微細な研磨粒子を含むスラリーを塗布した平らな金属ディスクを、ワークのわずかに上を回転させます。このスラリーの動きによって超微細仕上げが得られ、0.5μm以上の寸法公差と最大0.1μmの表面仕上げを実現します。

7.0機械加工における旋削とは?旋盤操作とワーク保持方法を理解する

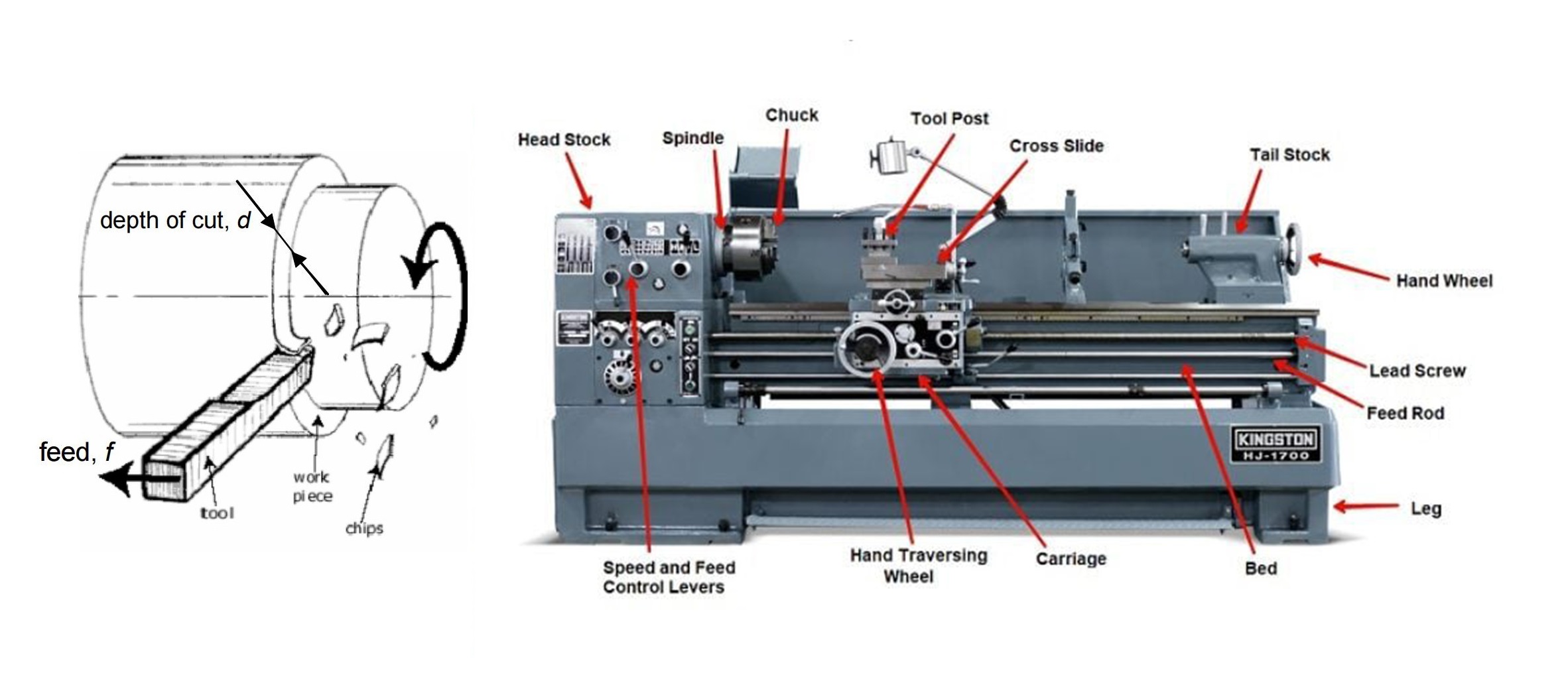

旋削工程の概要

旋削加工とは、旋盤に設置された固定された切削工具に対してワークピースを回転させ、切削工具をワークピースに送り込みながら材料を削り、回転形状を形成する加工プロセスです。通常、原材料は円筒形で、加工された部品は回転対称形状となります。つまり、旋盤加工で切削されたすべての面は回転面となります。

旋盤の一般的な使用方法は 2 つあります。

- テールストックによる掘削テールストックに取り付けられたドリルが回転部品の端面に送り込まれ、穴をあけます。円筒状の部品はチャックに保持され、高速回転します。テールストックホイールが工具を部品に送り込みます。

- シングルポイント切削工具による旋削: 刃物台に保持された単刃工具が回転部分を切削します。刃物台はキャリッジホイールによってスライド上を移動し、クロススライドホイールは工具を回転軸に近づけたり遠ざけたりすることで、切削深さと送り速度を制御します。

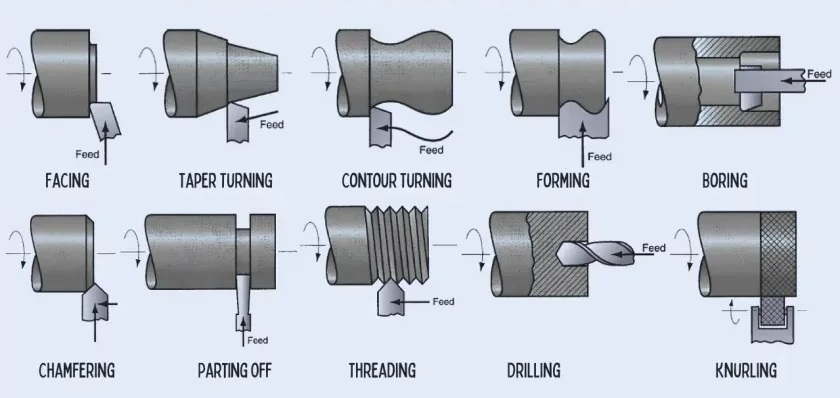

典型的な旋盤切削操作

旋盤加工では、さまざまな表面を切削することで、さまざまな回転形状を作成できます。

- 外側の円筒面: 旋削、テーパ切削、溝切削、切断、ねじ切り、ローレット加工

- 平面端面:面削り、面溝削り、穴あけ

- 内側の円筒面: ボーリング、内部溝切り(自由平面からアクセス)

穴あけ加工のみ、テールストックをスライドに沿って移動させることで工具を送ります。その他の加工では、棒材はスピンドル治具に保持され、反対側の面は固定されていません。長い棒材の場合は、テールストックにデッドセンターを設けて追加の支持を提供する場合があります。

旋盤での加工シーケンスの計画

1つのワークピースに複数の加工を施す場合、再固定を最小限に抑えるため、工程の順序を慎重に計画する必要があります。例えば、平面状の両端を面取りする必要がある場合、チャックを用いたセットアップは少なくとも2回必要です。

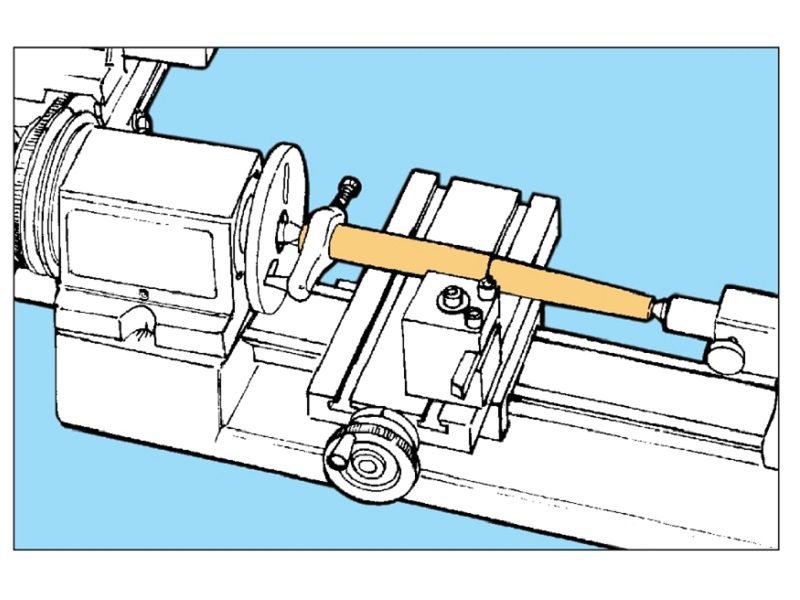

旋盤における一般的なワーク保持方法

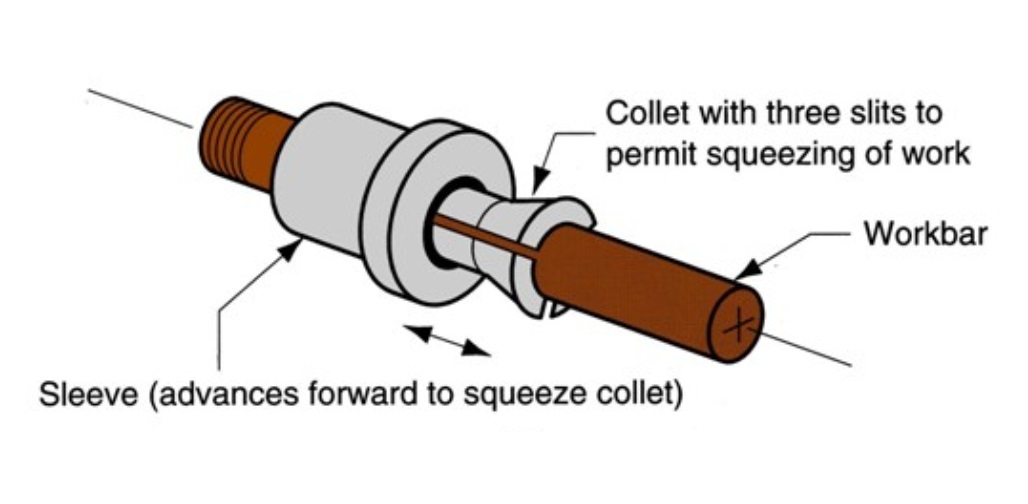

ストックは通常、次のいずれかを使用してスピンドル側で保持されます。

- コレット自動送り旋盤でよく使用されます。長いバーを連続的に加工し、切断します。コレットがバーを解放し、次の部品のために再び掴みます。

- 3爪チャック3つのジョーが同時に動き、バーの軸をスピンドルと一直線に保ちます。3つの位置が可能です。

- 外側の円筒面を掴む(標準方式)。

- 外向きの力を使用して、内部の円筒形の表面 (チューブなど) を内側から掴みます。

- ジョーを反転させて異なるステップレベルを掴むことで、より大きなバーを保持します。

- 4爪チャック: 反対側のジョーペアが独立して動くため、軸がオフセットされているが部品軸に平行な回転部品の加工が可能になります。

- デッドセンターとライブセンターのサポート: 長い部品をスピンドルのライブセンターとテールストックのデッドセンターの間に保持して安定性を確保します。

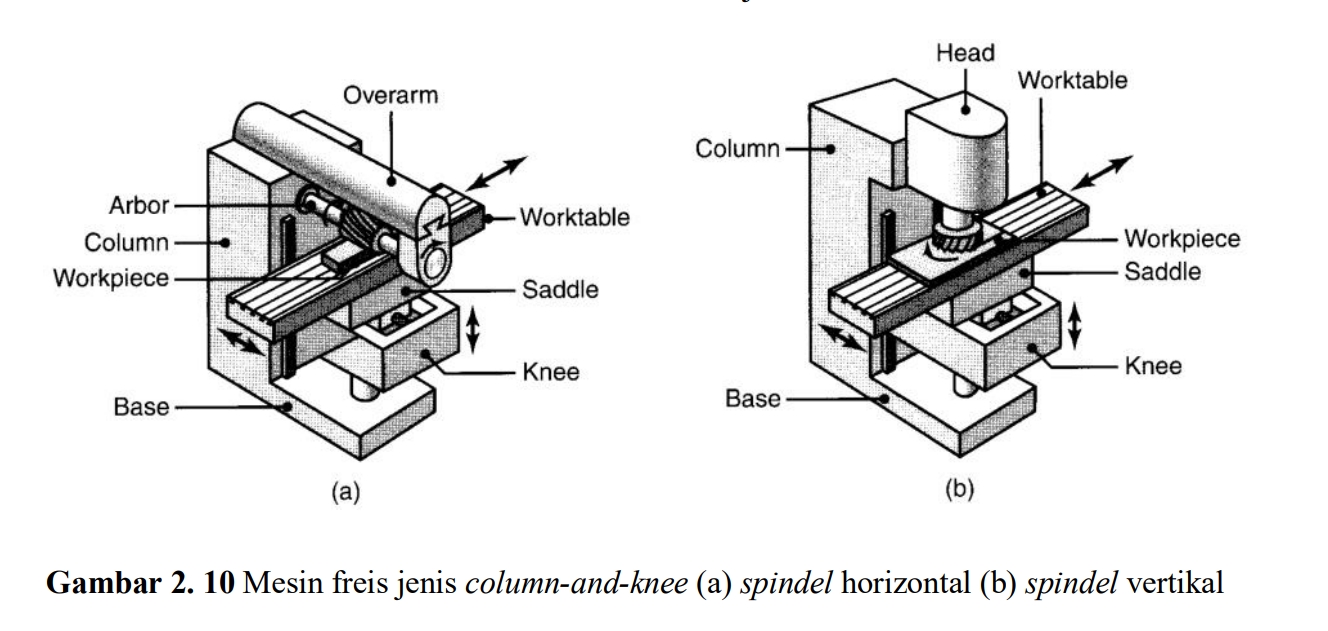

8.0切削加工におけるフライス加工とは?種類、切削ダイナミクス、工具パスの基本

製粉工程の概要

フライス加工は、最も汎用性の高い加工プロセスの一つであり、様々な形状を加工することができます。製造業で使用される金型の多くは、フライス加工によって製造されています。

最も一般的なフライス加工操作は次のとおりです。

- スラブミリング

- フェイスミル加工

- エンドミル加工

これらの操作は、主に使用される切削ツールの違いによって区別されます。

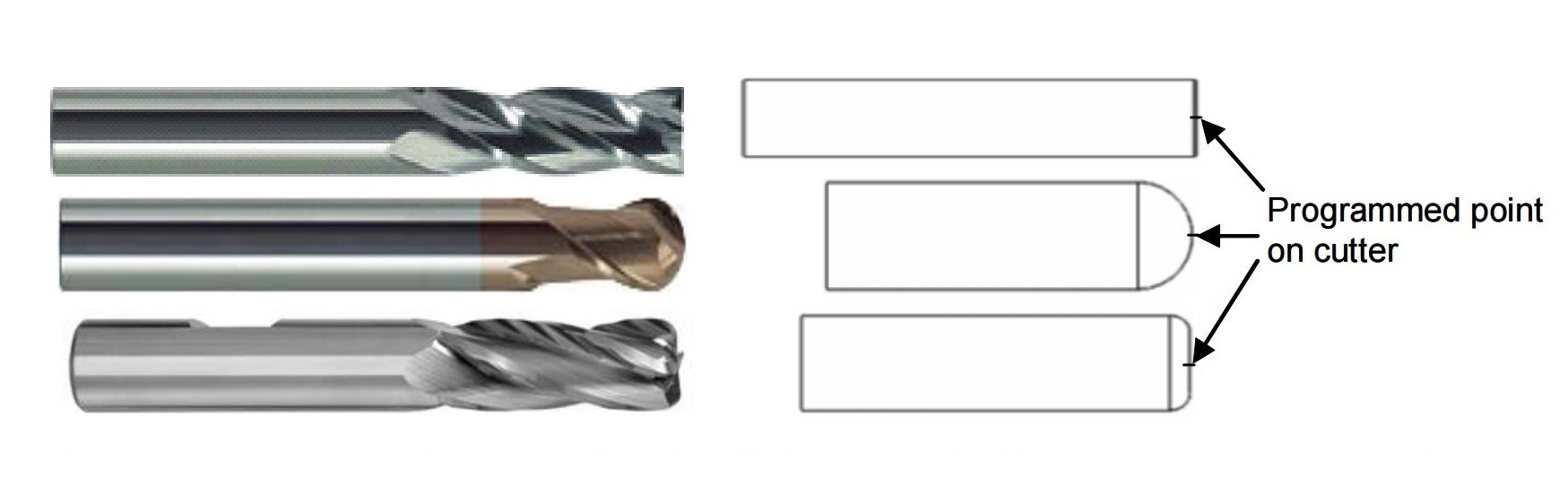

エンドミル加工と工具の種類

エンドミル加工では、特殊なツールを使用して、曲面やスロットなどの複雑な形状を作成します。

- フラットエンドミル: 平面またはわずかに曲がった面を切断するために使用されます。

- ボールエンドミル: 滑らかな表面仕上げを実現し、金型などによく使用されます。

- 成形エンドミル(Tスロットカッター): T スロットやその他の特定のプロファイルを切断するために設計されています。

フライス加工の仕組み:カッターパスと工具の動き

ほとんどのフライスカッターは複数の刃(2枚刃から20枚刃程度)を備えており、それぞれが円筒形の工具本体の周りに螺旋状に刃先を形成します。刃先の向きによって、工具の回転方向とスピンドルの動きが決まります。

ワークピースとカッターの動きワークピースは機械テーブルに固定され、X、Y、Z軸に沿って(多くの場合同時に)移動し、プログラムされた「カッターパス」を作成します。カッターは空間に固定されたままパーツが移動しますが、この動きは一般的にカッター移動と呼ばれます。

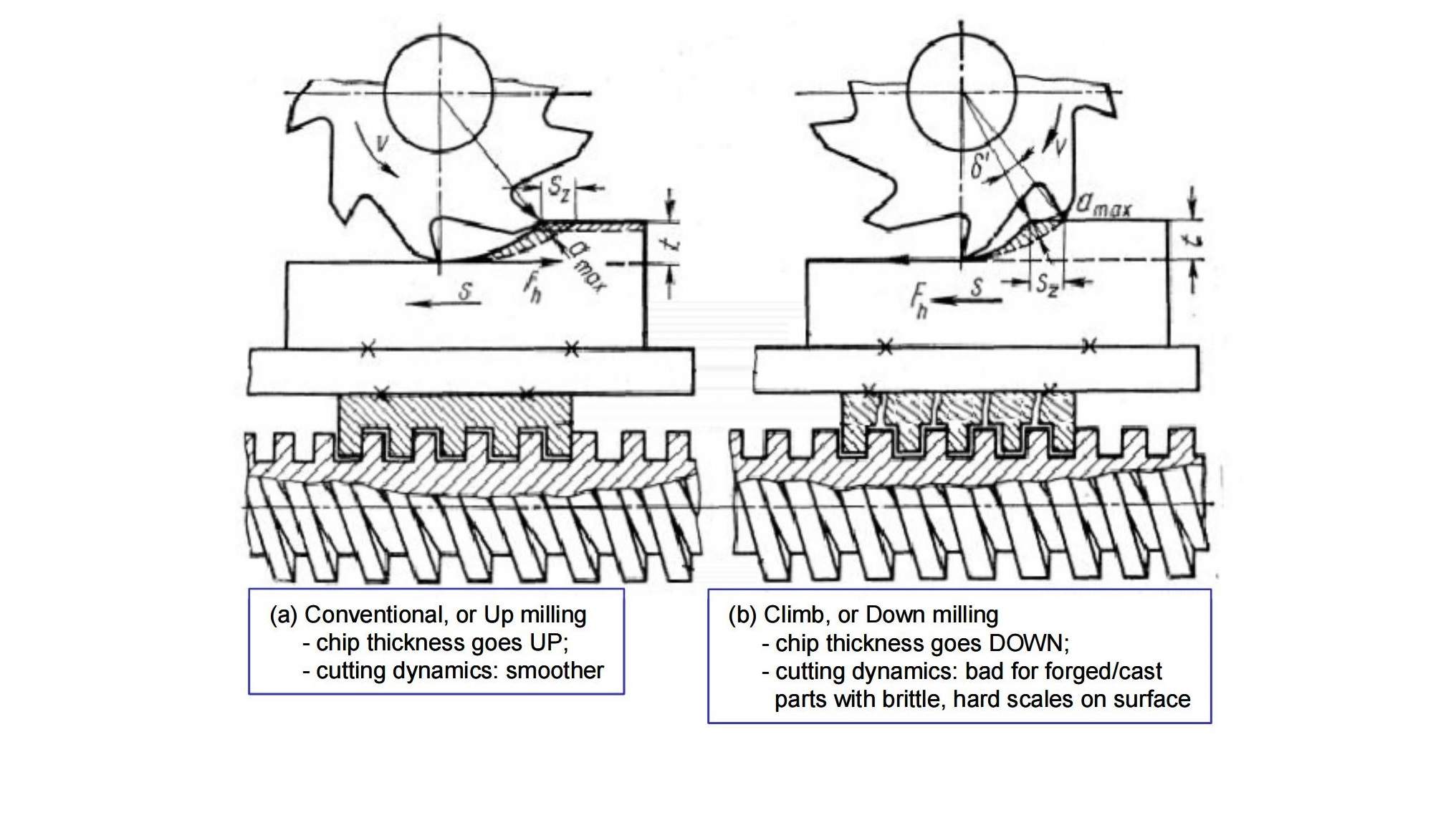

アップミリングとダウンミリング:切削ダイナミクス

ツールとワークピースの相互作用は相対的な動きに応じて変化します。

従来型(アップ)フライス加工

- 歯は、最初はチップ厚さがゼロの状態で噛み合い、切り離し時にチップ厚さが徐々に最大まで増加します。

- 硬い表面酸化物(スケール)を持つ鍛造部品または鋳造部品の切断に役立ち、初期の切断力を低減します。

- しかし、切削が始まる前に、初期の滑りにより、高い摩擦、工具の側面の摩耗、および塑性変形によるひずみ硬化が発生します。

ダウンミリング

- 歯は、最大の切削片厚さでワークピースに噛み合い、ワークピースが抜けるときに徐々に切削力を減らします。

- アップミリングに比べて表面仕上げが向上し、工具寿命がわずかに長くなります。

- ほとんどの最新のフライス加工操作に適していますが、最適化されたツール パスではアップ フライス加工とダウン フライス加工の両方が混在する場合があります。

9.0フライス加工におけるワーク保持:固定具、クランプ、セットアップ

フライス加工における一般的なワーク保持方法

フライス加工中に部品を安全に保持するために、いくつかの種類の固定具が一般的に使用されます。

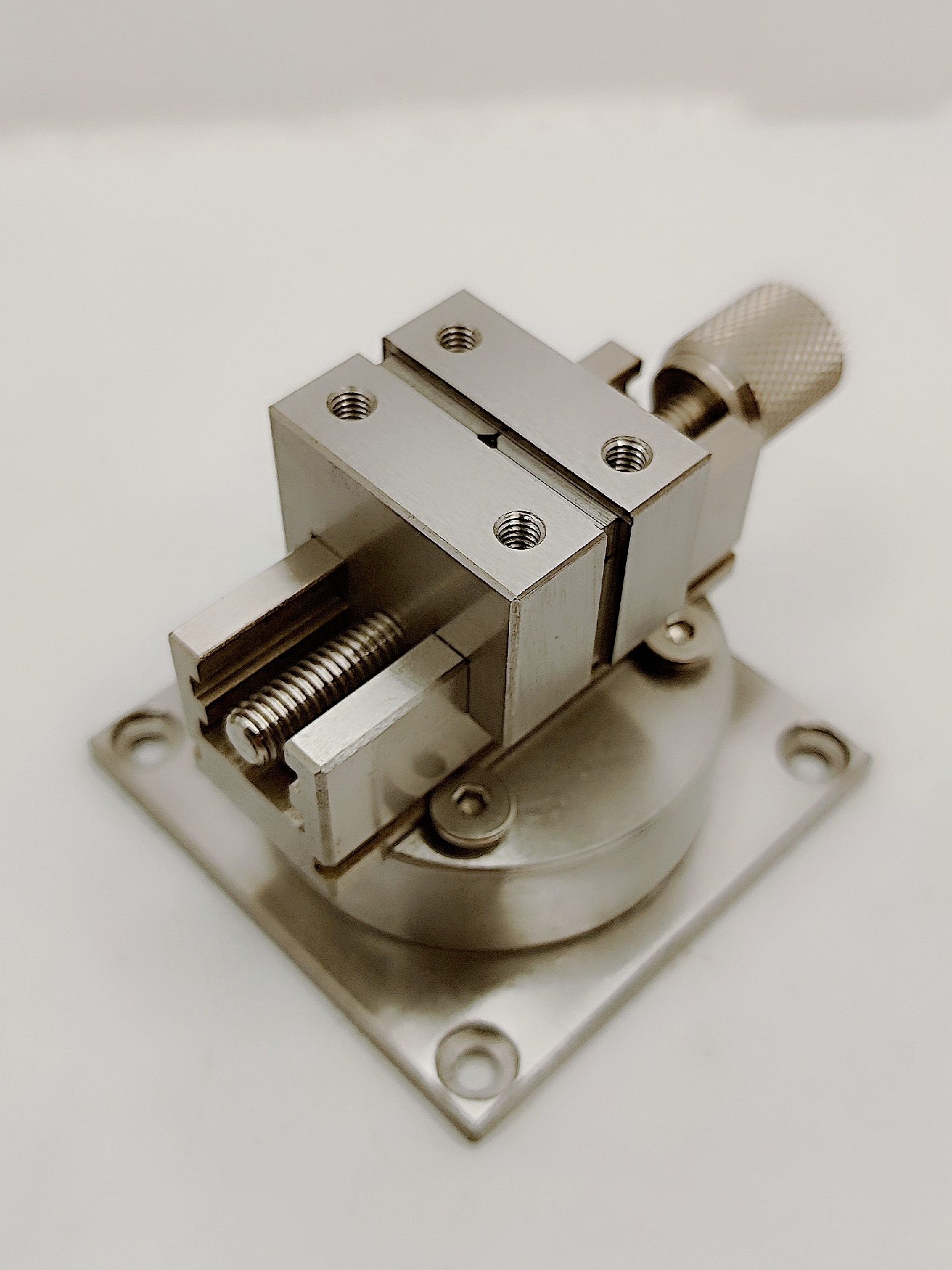

- 万力: 一般的なフライス加工アプリケーションで最も一般的な固定具。

- 機械テーブルへの直接クランプ: テーブルの長さに沿った T スロットを使用してクランプを配置し、固定することで、部品を機械テーブルに直接クランプすることができます。

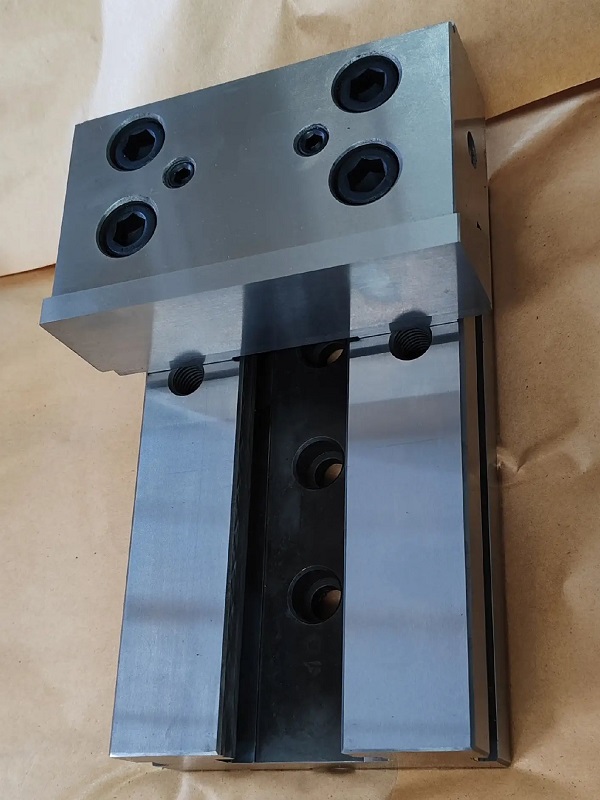

- インデックスバイス: 部品を素早く回転させてさまざまな表面をフライス工具に露出させることができるため、複数のファセットを加工する際の効率が向上します。

フライス加工におけるセットアップの理解

フライス加工工具が部品の異なる面やファセットにアクセスする必要がある場合、部品を一旦取り外して再度固定する必要がある。固定された各位置は、 設定.

- セットアップごとに複数のツール: 1 回のセットアップで、複数の切削ツールを使用してさまざまなフィーチャを加工できます。

- 部品の位置と機械座標: セットアップまたはツールが変更されるたびに、機械工はツールに対するパーツの座標を決定してパーツの位置を特定する必要があります。

- マシンテーブルフィードバックフライス盤のテーブルは、X、Y、Z軸に沿った相対的な動きに関するフィードバックを提供します。部品を正しく配置することで、機械テーブルの正確な移動が保証され、正確なフィーチャ寸法の実現に不可欠です。

10.0よくある質問(FAQ)

1. 金属切削とは何ですか?製造業においてなぜ重要なのですか?

金属切断 切削とは、塑性変形とせん断を引き起こす切削力を用いて、ワークピースから材料を除去するプロセスです。精密な寸法と表面仕上げを持つ部品を成形するために、製造業において不可欠な要素です。

2. 金属切削加工の主な種類は何ですか?

主な方法は次のとおりです。

- 鋸引き

- シェーピング/プレーニング

- ブローチング

- 掘削

- 研削

- 旋回

- フライス加工

3. 金属切断における鋸引きの仕組みは?

鋸引きは、原材料を扱いやすいサイズに大まかに切断するために使用されます。より精密な機械加工の前の最初のステップとなることがよくあります。

のこぎりの種類:

- 弓のこ: 手動または電動の直線往復刃。

- バンドソー: 連続ループ刃で安定したカットに適しています。

- 丸鋸: 高速回転するディスク型ブレードできれいにカットします。

ブレードの種類:

- 波歯: 薄い板金用。

- 左右の歯: アルミニウムやプラスチックなどの柔らかい素材に適しています。

- レーカー歯: 炭素鋼や合金鋼などの硬質材料用。

4.機械加工における整形とは何ですか?

シェーピングは、単刃の切削工具を往復運動させることで平面を作ります。長方形のブロックに平面を作るのに適しています。

5. ブローチングとは何ですか? いつ使用されますか?

ブローチ加工は、キー溝、スプライン、非円形の穴といった複雑な内部形状を作成するために使用される高精度な加工方法です。厳しい公差が求められる大量生産に最適です。

6. ドリリング、リーマ加工、ボーリング、タッピングの違いは何ですか?

| プロセス | 目的 |

| 掘削 | 最初の丸い穴を作成します。 |

| リーマ加工 | 穴径精度が向上します。 |

| つまらない | 穴を高精度に拡大します。 |

| タッピング | ドリルで穴を開け、内部にねじを切ります。 |

7. 掘削作業ではどのようなツールが使用されますか?

- ツイストドリル: 最も一般的で、チップ除去用のフルートが付いています。

- センタードリル: 穴あけを開始し、位置合わせを確実にします。

- ガンドリル: 深く、アスペクト比の高い穴に適しています。

- スペードドリル: 大径・深穴用。

- 皿穴: 段付き穴や面取り穴用。

- タップ: 内ねじ用。

8. グラインディングとは何ですか? また、いつ使用されますか?

研削は、以下の目的で使用される研磨加工プロセスです。

- 高い表面仕上げを実現

- 寸法精度の向上

- 硬質/脆性材料の切断

- バリや表面欠陥の除去

酸化アルミニウムやダイヤモンドなどの研磨粒子が結合した工具を使用します。

参考文献

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate