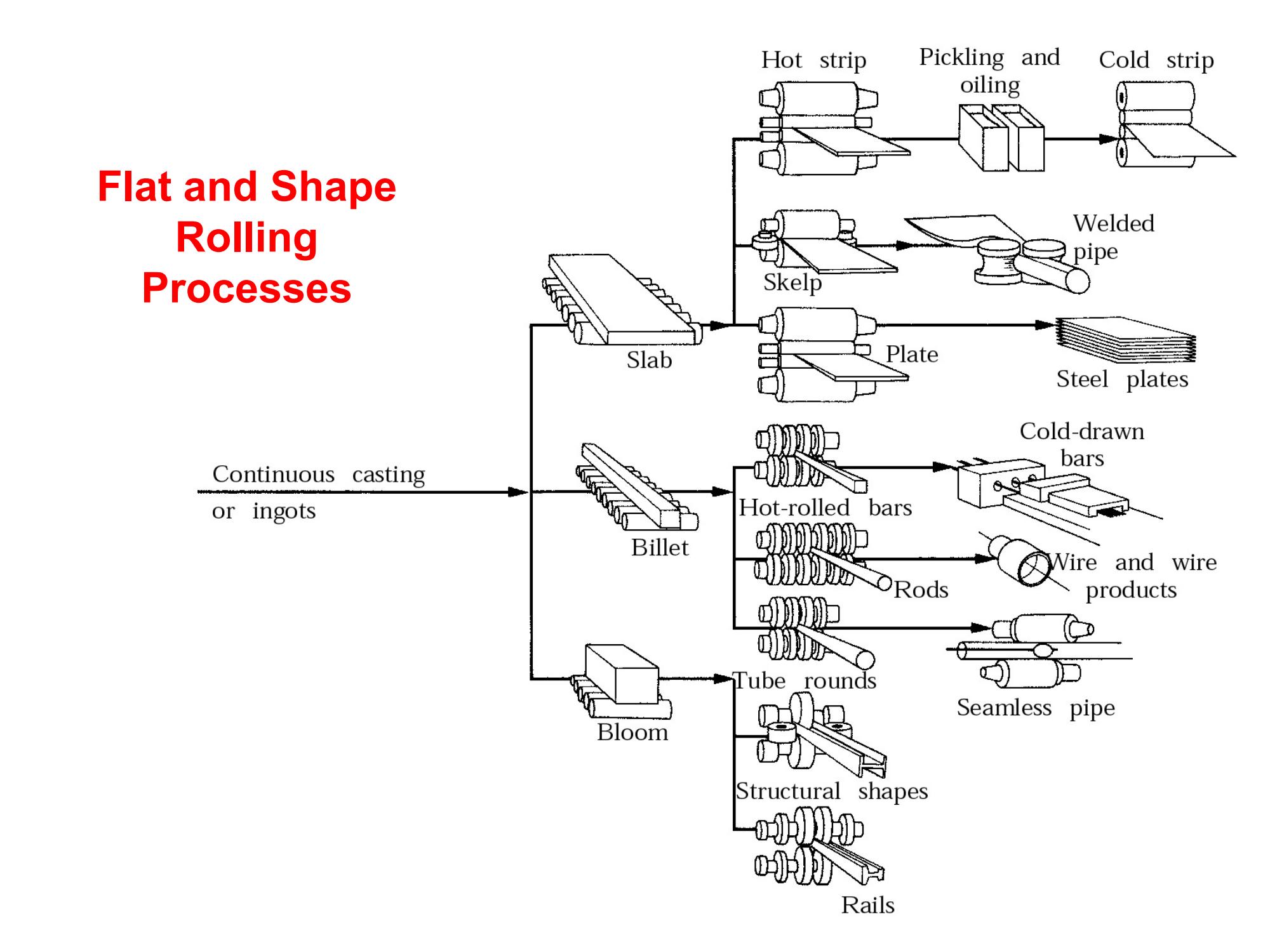

現代の金属加工では、 ローリング 圧延は極めて重要な成形プロセスです。鉄鋼生産に広く使用されているだけでなく、アルミニウム、銅、チタンといった様々な金属の加工においても中心的な役割を果たしています。この記事では、金属圧延の定義、歴史的発展、そして工業製造における中核的な役割について概説します。

1.0金属圧延とは何ですか?

冶金工学では、 ローリングロール成形またはカレンダー成形とも呼ばれるこの工程は、金属インゴットを回転するロールの間を通過させることで成形する工程です。この工程中に金属の温度が再結晶点を超えると、この工程は「再結晶点」と呼ばれます。 熱間圧延それ以外の場合は、 冷間圧延.

圧延は、1対または複数対の回転ロールを用いて材料に圧縮力を加え、厚さを減らしたり、断面形状を変えたりする金属変形技術です。通常、板、棒、帯板などの長尺のワークピースに適用されます。

おすすめの読み物:熱間圧延コイル (HRC) とは何ですか?

1.1プロセスの簡単な歴史

圧延技術は1500年代後半にヨーロッパで誕生し、当初は貴金属の加工に使用されていました。産業革命の到来とともに、圧延は鉄鋼業界において急速に主流の技術となりました。20世紀には近代的な圧延機の登場により生産能力と精度がさらに向上し、圧延工程における自動化とインテリジェント製造への道が開かれました。

1.2圧延の産業的役割

あらゆる金属成形技術の中で、圧延は主要な位置を占めています。業界統計によると、全金属材料の約90%が製造過程のどこかで圧延加工を受けています。圧延は、鋳造された金属塊を鋼板、鋼帯、棒鋼などの使用可能な製品へと加工する主要な方法です。

1.3熱間圧延:金属圧延の第一歩

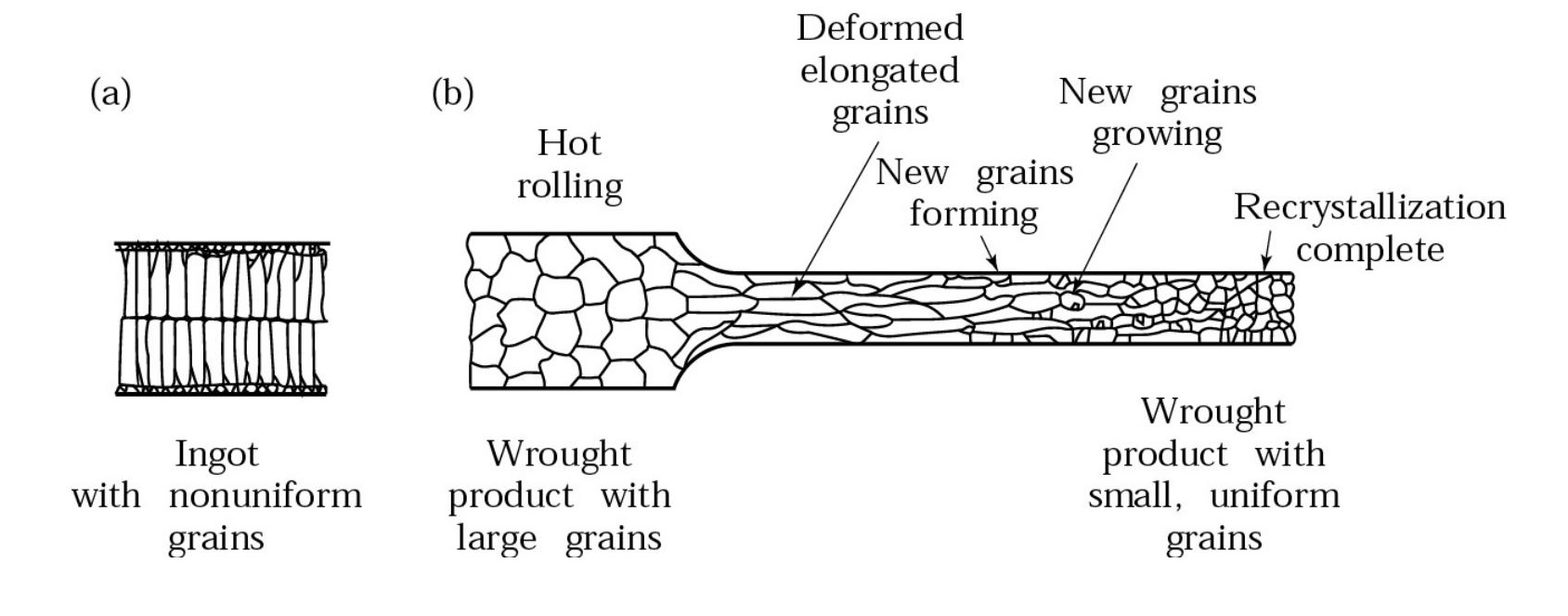

実際の生産では、圧延工程は通常、 熱間圧延熱間圧延は金属の再結晶温度以上の温度で行われ、材料内部の粗大粒子を粉砕・微細化し、機械的特性、密度、加工性を向上させます。

熱間圧延により、脆く多孔質な鋳造組織は、緻密な鍛造組織へと変化します。この工程は、冷間圧延、熱処理、精密機械加工といった後続工程のための強固な基盤を築きます。

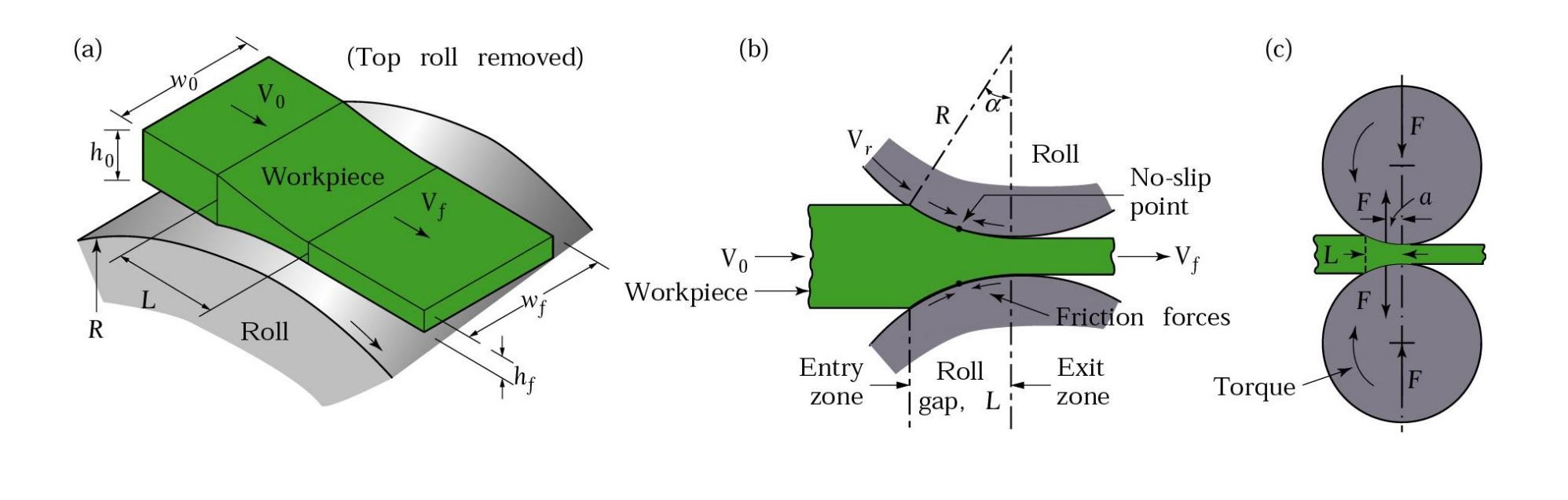

2.0フラットローリング:最も基本的な圧延工程

金属圧延作業では、 平圧延 最も一般的に使用され、基本的な方法です。主に金属スラブの厚さを減らし、幅をわずかに広げるために使用されます。回転する上部ロールと下部ロールによって均一な圧縮力が加えられるため、このプロセスは一般的に「プレス」とも呼ばれます。 平圧延.

このプロセスには、いくつかの重要な技術的パラメータが関係します。

- 初期厚さ: h₀

- 最終厚さ: h_f

- ロールストリップ接触長さ: L

- ロールの表面速度: V_r

- ストリップの進入速度: V₀

- ストリップの出口速度: V_f

圧延中には、 中立点—接触弧上の、鋼板の速度がロールの表面速度と等しくなる位置。この点によって接触領域は「前進滑り領域」と「後進滑り領域」に分けられます。

平板圧延に関連する主要な数式は次のとおりです。

下書き (厚みの減少):

h₀ − h_f

最大喫水:

h₀ − h_f = μ²R

どこ μ ロールと金属間の摩擦係数である

そして R ロール半径

圧延の主な目的は厚さを減らすことですが、 体積保存の原理 ストリップ幅はわずかに増加し、通常は約2%になります。体積比の関係は次のように表されます。

h₀ × V₀ × w₀ = h_f × V_f × w_f

共通の仮定: w_f ≈ 1.02 × w₀

この近似は、材料の流れを理解し、圧延製品の寸法精度を維持するために重要です。

2.1圧延力と動力解析

平板圧延工程では、 圧延力 は、設備設計、エネルギー消費、そしてプロセスの最適化に影響を与える重要なパラメータです。理想的な条件(摩擦を無視した場合)では、圧延力は次の式で推定できます。

F=L×w×Y_avg F = L w Y_avg

どこ:

- F:圧延力

- L:ロールとストリップ間の接触長さ

- わ: 平均ストリップ幅

- Y_平均:変形領域における平均真応力

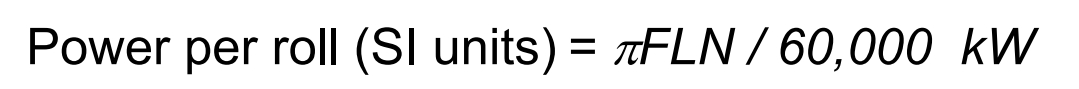

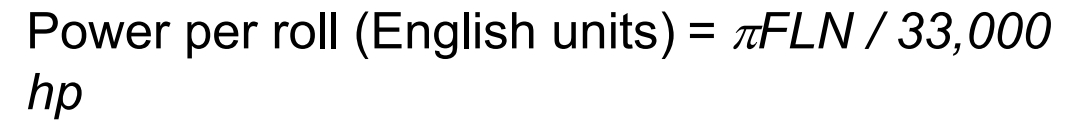

産業用途では、ロールを駆動するために必要な電力を見積もることも不可欠です。圧延電力は以下のように計算できます。

SI単位(kW):

インペリアル単位(hp):

どこ 北 ロールの回転速度(RPM)です。

2.2圧延力とロール変形を低減する方法

圧延力を低減し、ロールのたわみを最小限に抑えるために、いくつかのプロセス戦略を採用できます。

- 摩擦係数を下げる(例:潤滑)

- 接触面積を減らすために小径ロールを使用する

- パスごとの削減を減らす

- 圧延温度を上げると材料強度が低下する

- ストリップの縦方向張力(入口後方張力と出口前方張力)を適用する

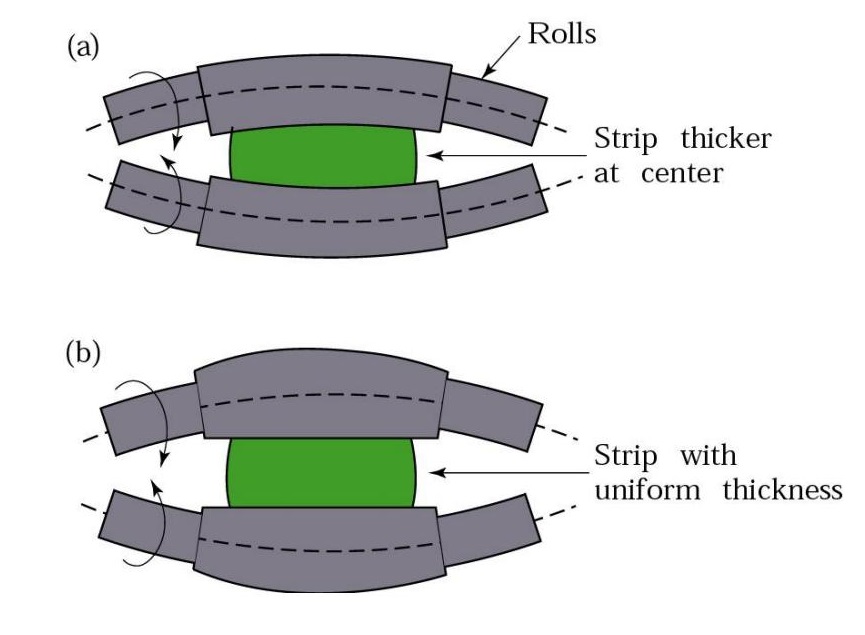

- 研磨ロールのクラウン(通常、中央はエッジより約0.25 mm高くなります)

- ロール曲げによる模擬クラウン制御を使用して中央の膨らみを誘発する

3.0圧延プロセスの種類

板圧延生産の初期段階では通常、 熱間圧延インゴットまたは連続鋳造ビレットを変形可能な中間製品に変換する

- 咲く: 後続のセクション圧延に使用(例:Iビーム、レール)

- スラブ: 板材や冷間圧延鋼板の製造に使用されます

その他の一般的な圧延プロセスは次のとおりです。

- 冷間圧延: 室温で実行され、寸法精度と表面品質が向上します

- パックローリング: 複数の金属層を同時に圧延し、効率を向上

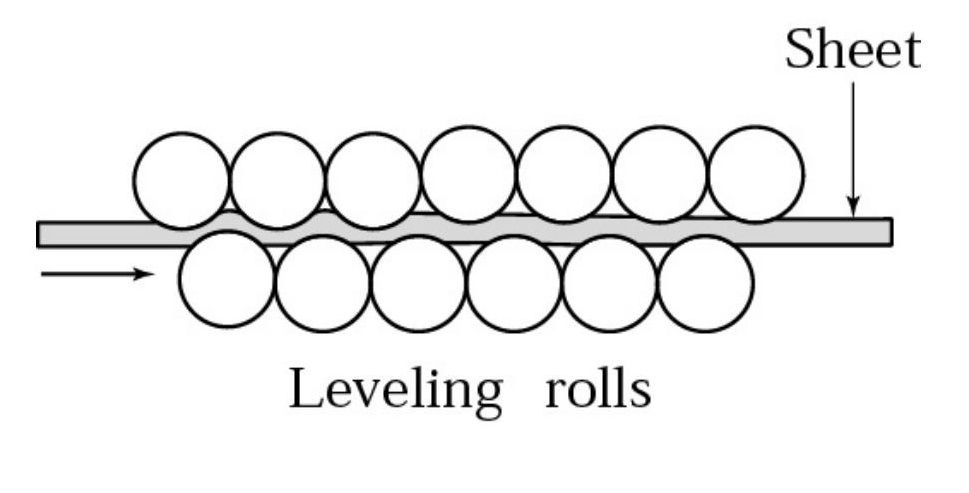

- 焼き入れ圧延: シートの平坦性を高め、残留応力を軽減します

- レベリングローリング:シートの平坦性向上に特化

4.0一般的な圧延欠陥

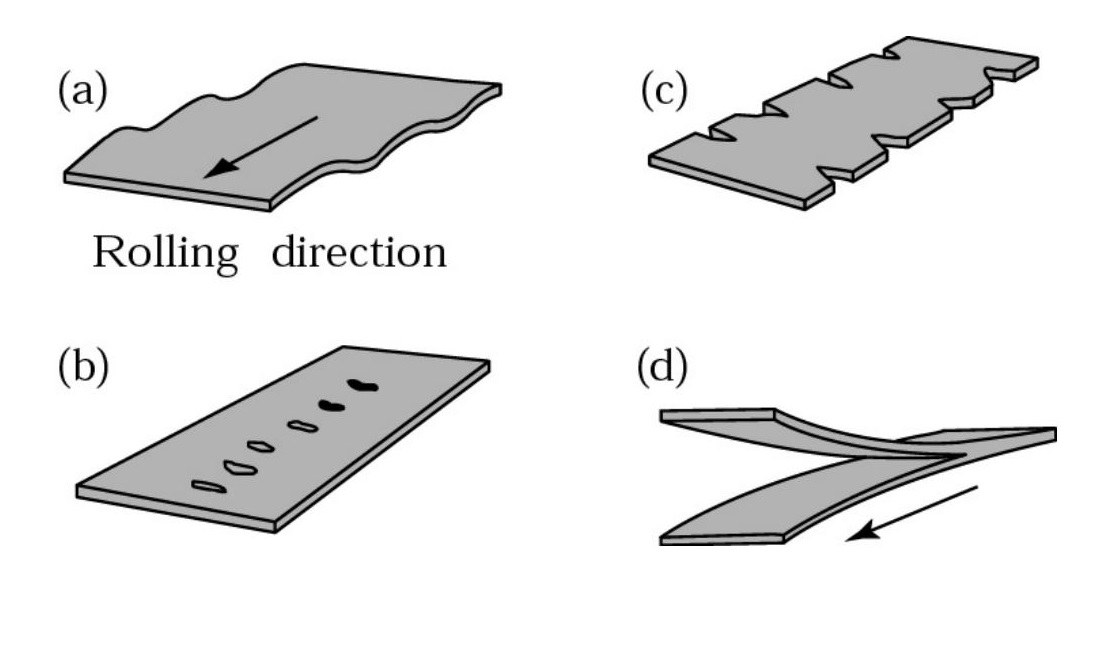

平板圧延工程は高度に成熟していますが、実際の生産中にいくつかの典型的な欠陥が発生する可能性があります。

- 表面欠陥: スケール、錆、傷、穴、ひび割れを含む

- 波状のエッジ: ロールの弾性変形によるストリップエッジの過度の伸びによって発生する

- センタースプリット: 張力制御の不均衡により、ストリップの中央部分が裂けることが多い。

- エッジのひび割れ: 材料の延性が不十分であるか、応力集中により生じる

- ワニ漁: ビレット内部の構造が不均一であったり、変形が不均一であったりすることで生じる、開いた顎のような破断パターン。

これらの欠陥は、識別を容易にするために図解されることがよくあります。例えば、教育教材では図13.8がよく参照されます。この図には次のような内容が示されています。

(a) 波状のエッジ

(b)センタースプリット

(c)エッジクラック

(d) ワニ口

ほとんどの圧延欠陥は、プロセスパラメータの適切な制御とオンライン検査システムの使用により、効果的に防止または早期に検出できます。

5.0圧延製品の特性

圧延製品は、その後の加工性や最終用途の性能に直接影響を与えるさまざまな物理的特性と幾何学的特性を示します。

残留応力: 圧延中の不均一な塑性変形により内部応力が生じ、後の加工時に平坦性や変形に影響を及ぼす可能性がある。

厚さ許容差:

冷間圧延鋼板: 高い制御精度、通常±0.1~±0.35 mm(約±0.004~±0.014インチ)

平坦度許容差:

冷間圧延: ±15 mm/m (約3/16インチ/フィート)

熱間圧延: ±55 mm/m (約5/8インチ/フィート)

表面粗さ:

熱間圧延:砂型鋳造に匹敵する表面粗さ

冷間圧延: 滑らかな仕上がりで、電気メッキ、塗装、その他の仕上げ工程に適しています

厚さの指定: 一般的に「ゲージ番号」で表されます。数字が小さいほど、シートは厚くなります(例:10ゲージは20ゲージよりも厚い)

6.0一般的な圧延機の種類

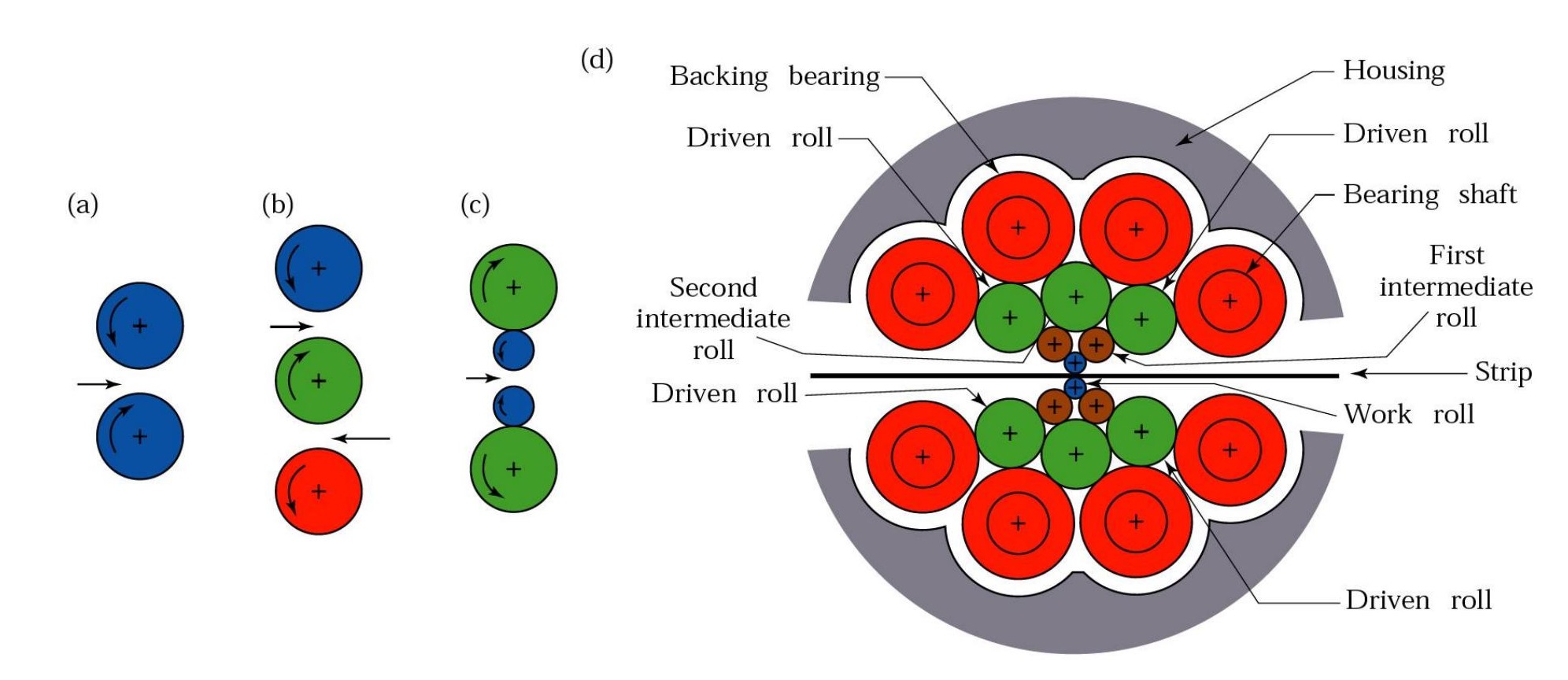

圧延プロセスの種類によって、圧延機の構造も異なります。主な分類は以下の通りです。

- 2段圧延機: 最も基本的なタイプで、通常は荒削りや実験室の目的で使用される

- 3段圧延機: 上、中、下のロールを使用して送り方向を交互に切り替え、効率を向上します。

- 4段圧延機: 大型のバックアップロールと小型の作業ロールを組み合わせることで、剛性と寸法精度が向上します。

- クラスター(ゼンジミア)ミル小径作業ロールをサポートするために複数のバックアップロールを採用し、極薄材料の高精度冷間圧延に最適です。

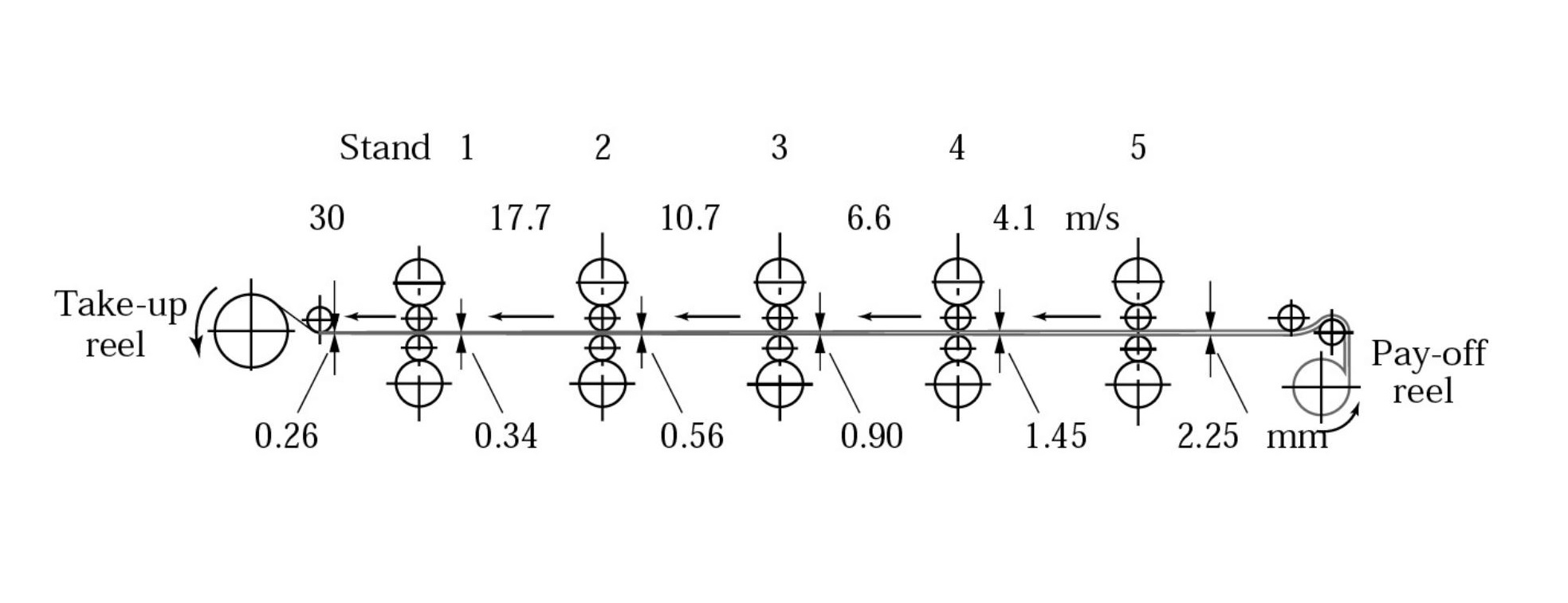

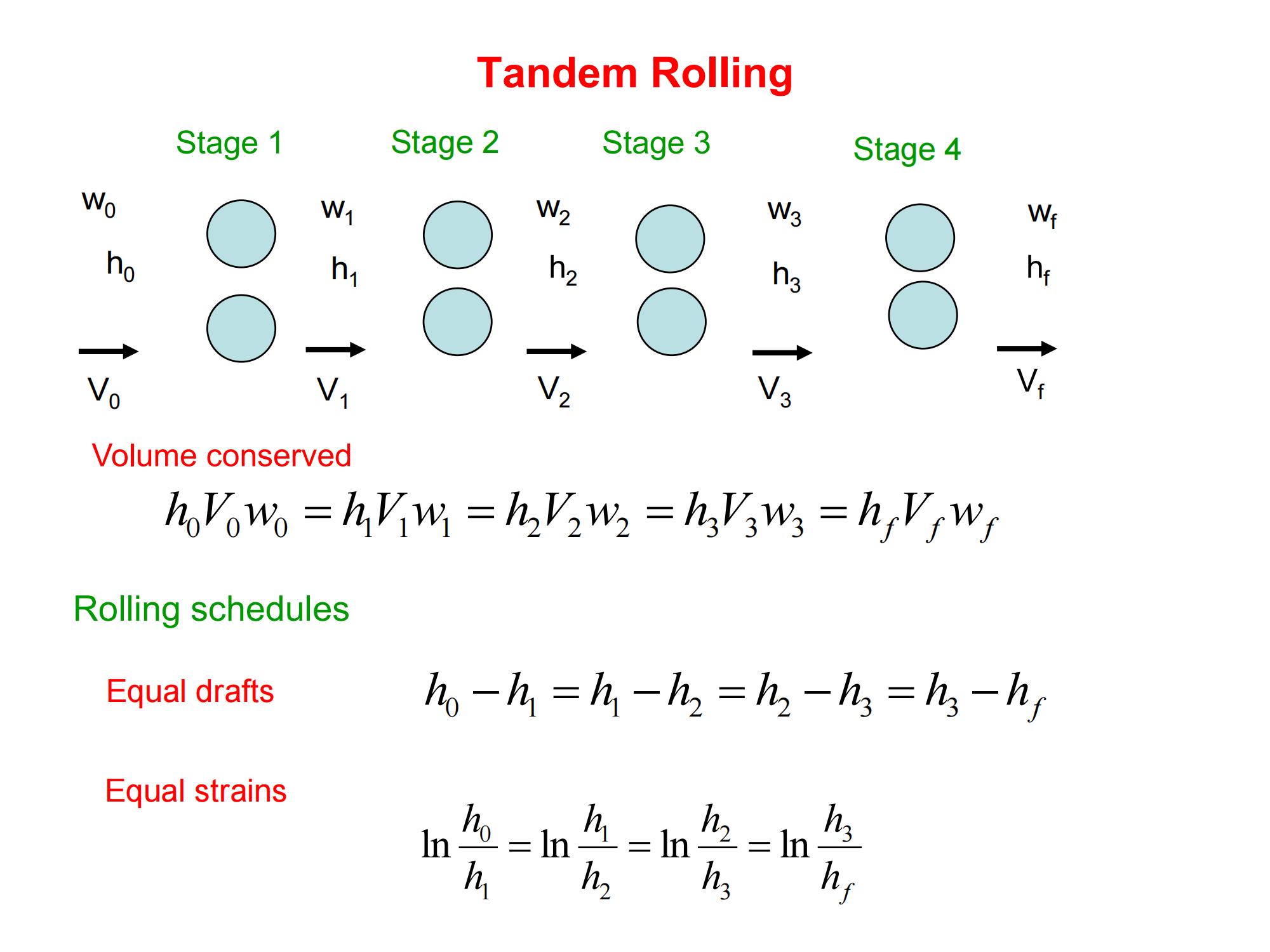

- タンデム圧延機: 連続した多パス圧延のために連続的に配置された複数のスタンドで構成され、大規模な冷間圧延生産でよく使用されます。

ローリングは体積保存の原理に従います。

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

実際には、制御は多くの場合、均等削減または均等歪み戦略を通じて達成されます。

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0特殊な圧延工程

金属圧延には、フラット圧延に加えて、さまざまな部品の形状とアプリケーション要件を満たすためのいくつかの特殊な形式が含まれます。

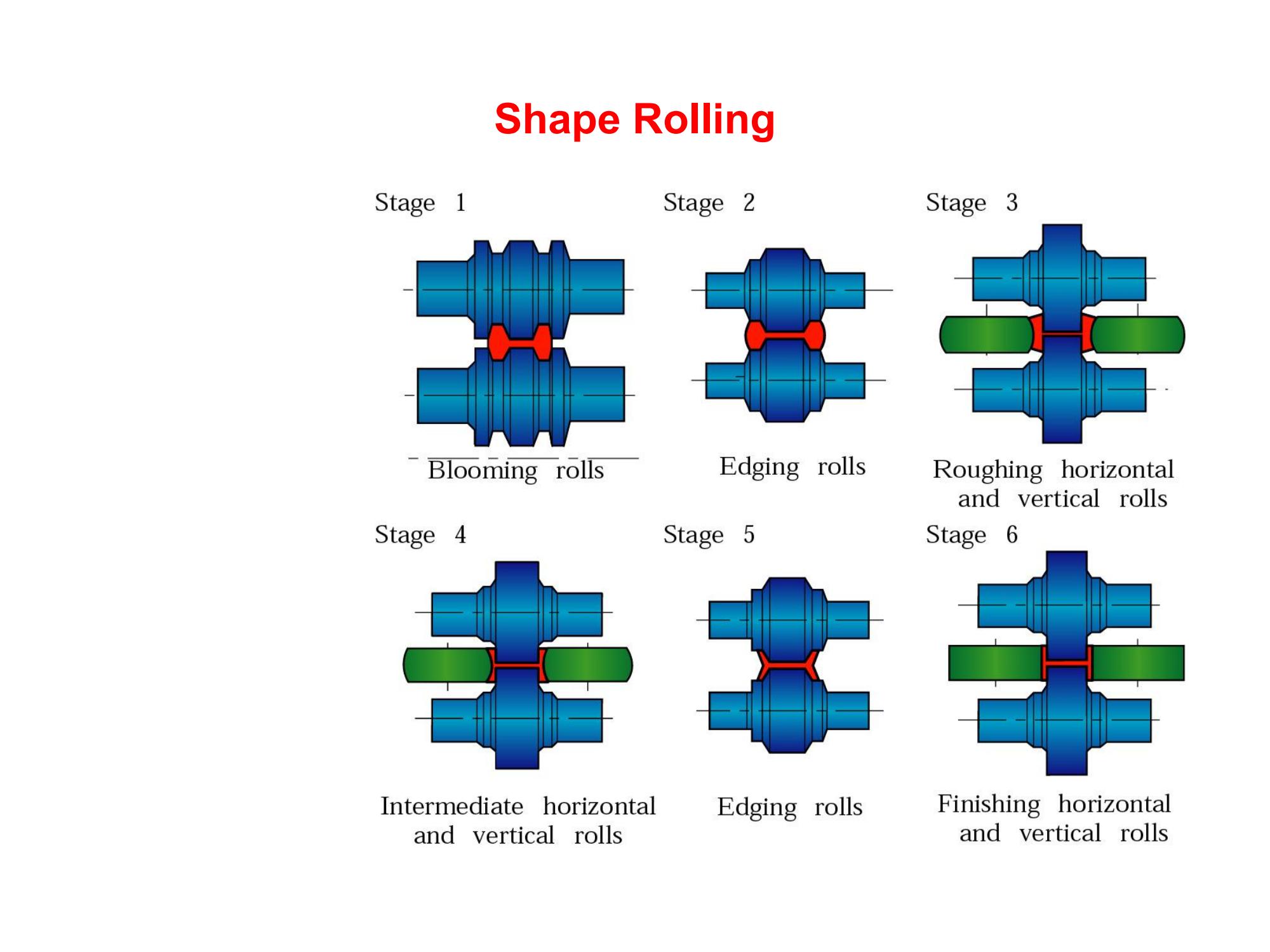

- シェイプローリング: スラブは溝付きロールを通過し、I ビーム、チャンネル鋼、レールなどの複雑な断面プロファイルを形成します。

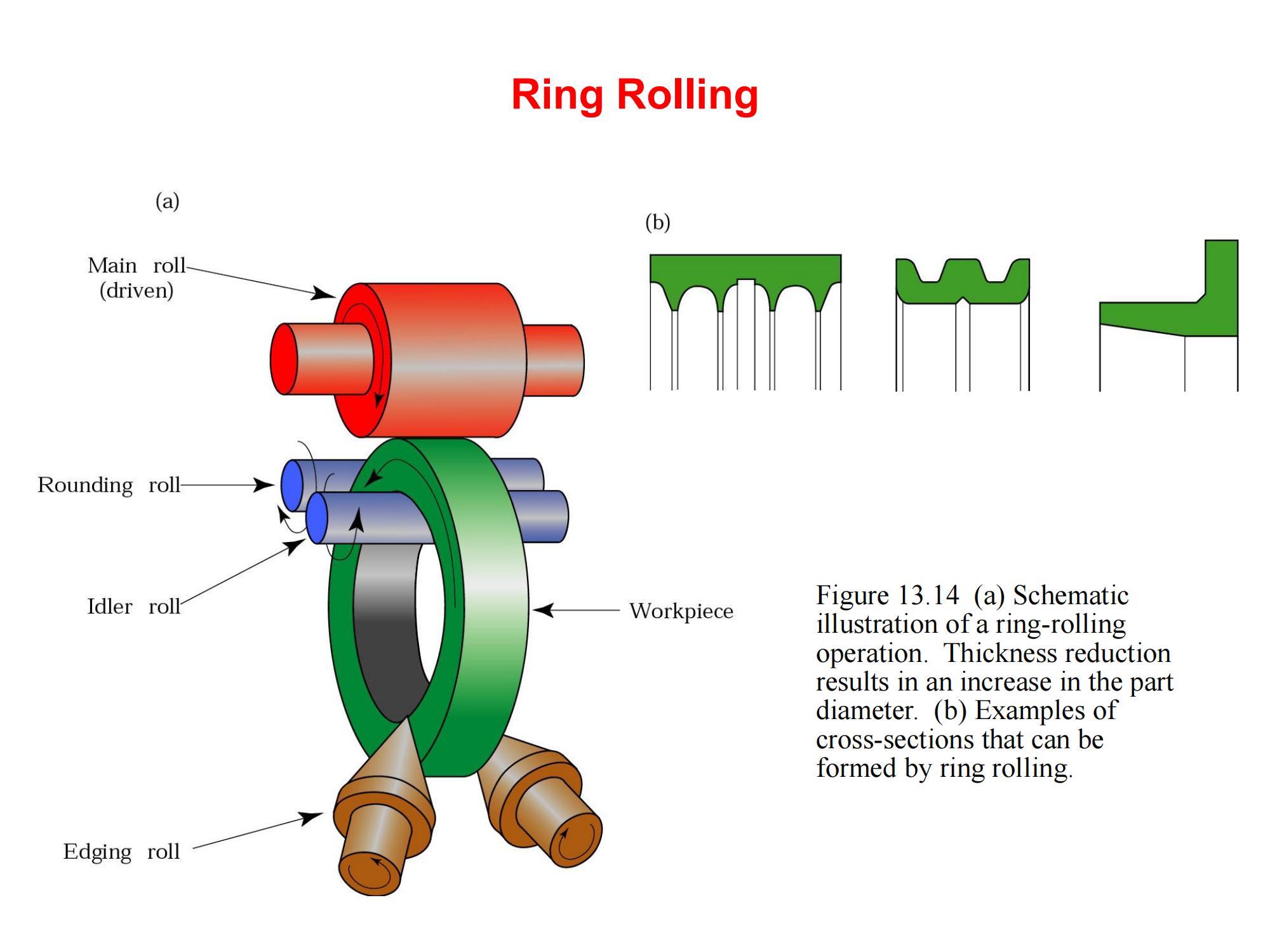

- リングローリング: 図13.14に示すように、リング状のブランクの厚さを薄くして直径を拡大します。この加工は、ギアリングやベアリングレースなどの部品に広く使用されています。

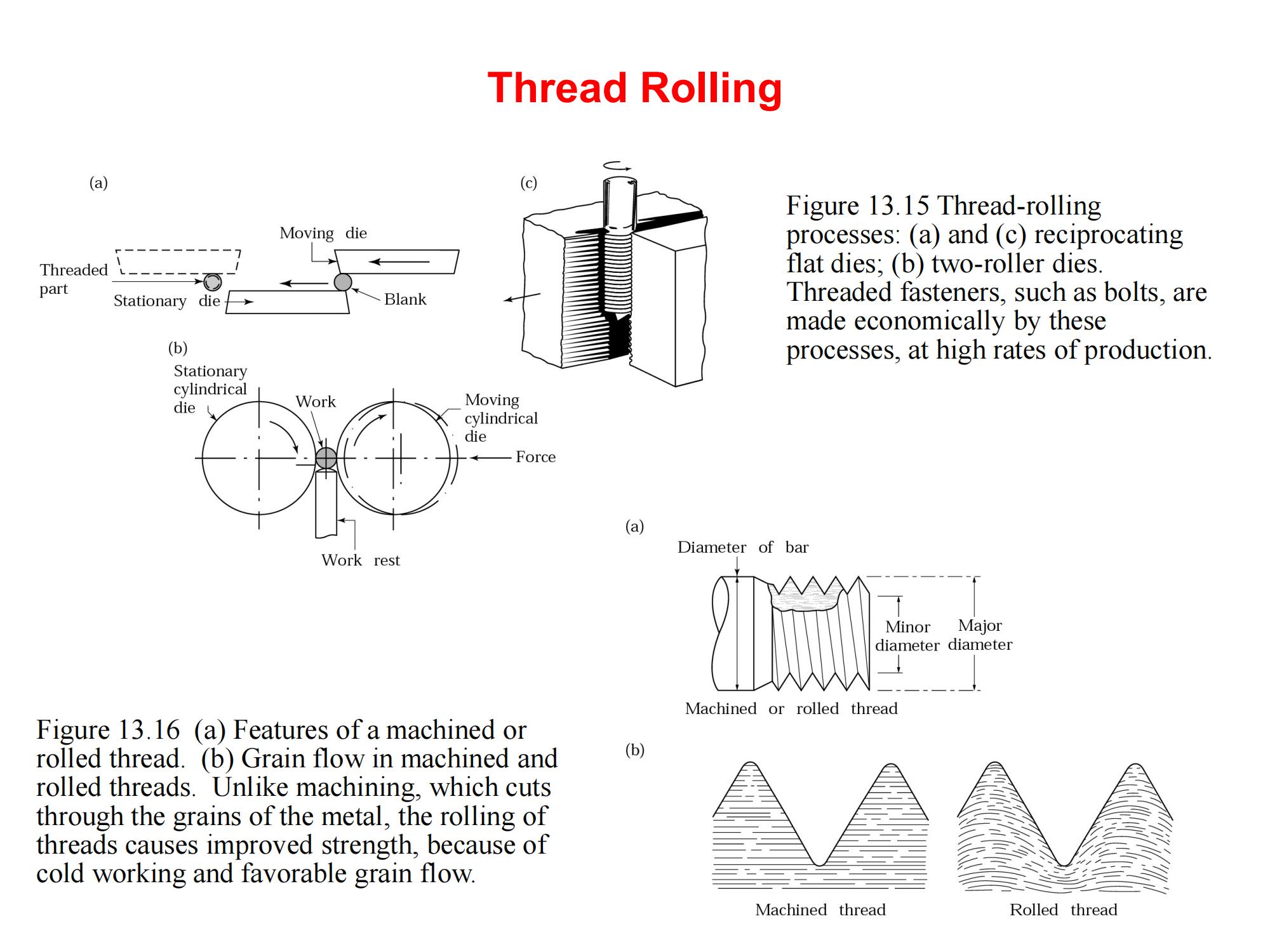

- ねじ転造: ボルトなどのねじ付きファスナーは、フラットダイスまたはローリングダイスを使用して成形されます (図 13.15 を参照)。

切削プロセスとは異なり、ねじ転造では結晶粒の流れが切断されないため (図 13.16 を参照)、ねじの強度と疲労寿命が大幅に向上します。

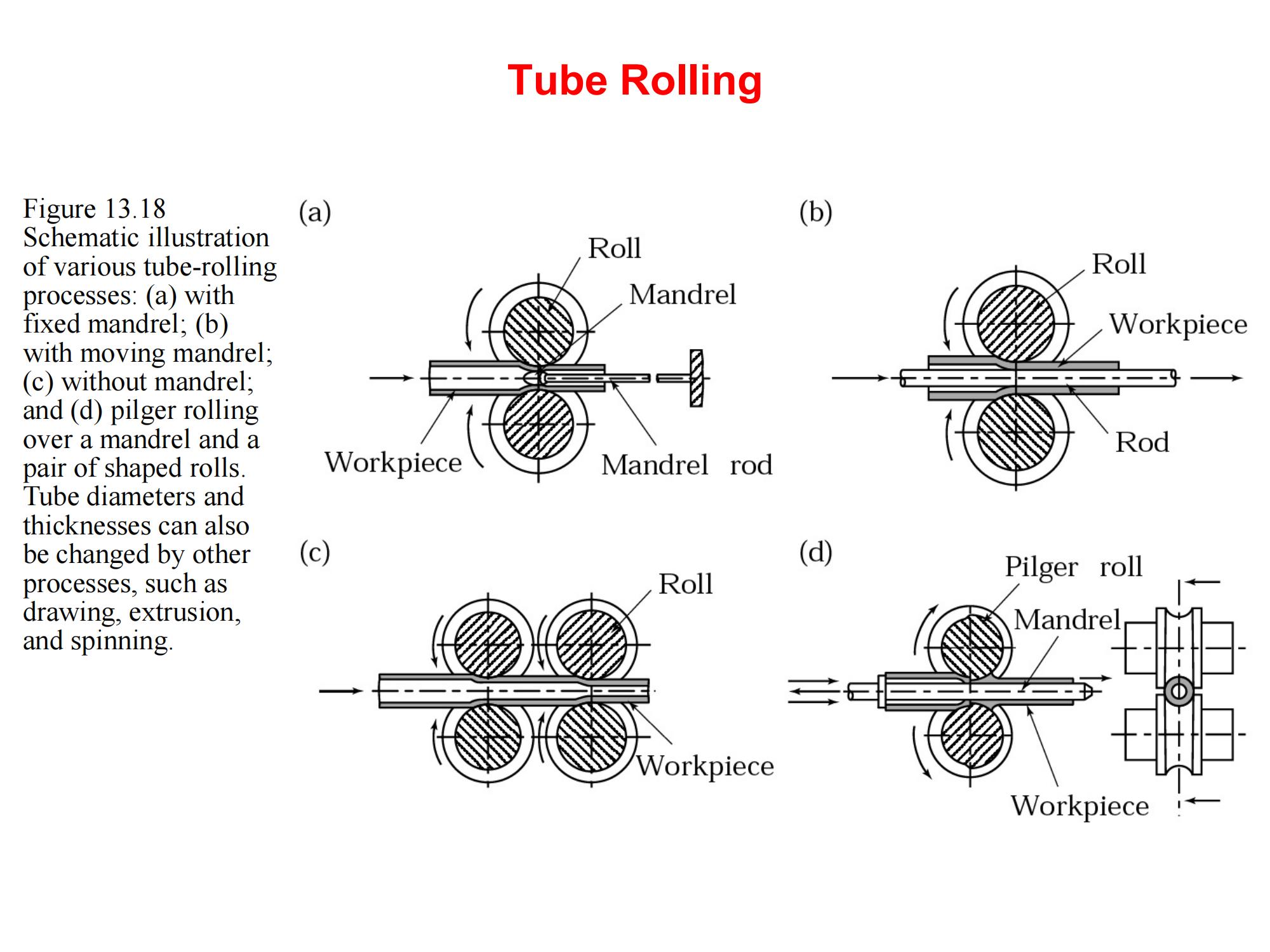

- チューブローリング: 固定マンドレル、フローティング マンドレル、プラグ ローリング、ピルガー ローリングが含まれます (図 13.18 を参照)。

これは、チューブの寸法、壁の厚さ、表面品質を変更するために使用され、ステンレス鋼やチタン合金などの加工が難しい材料に特に効果的です。

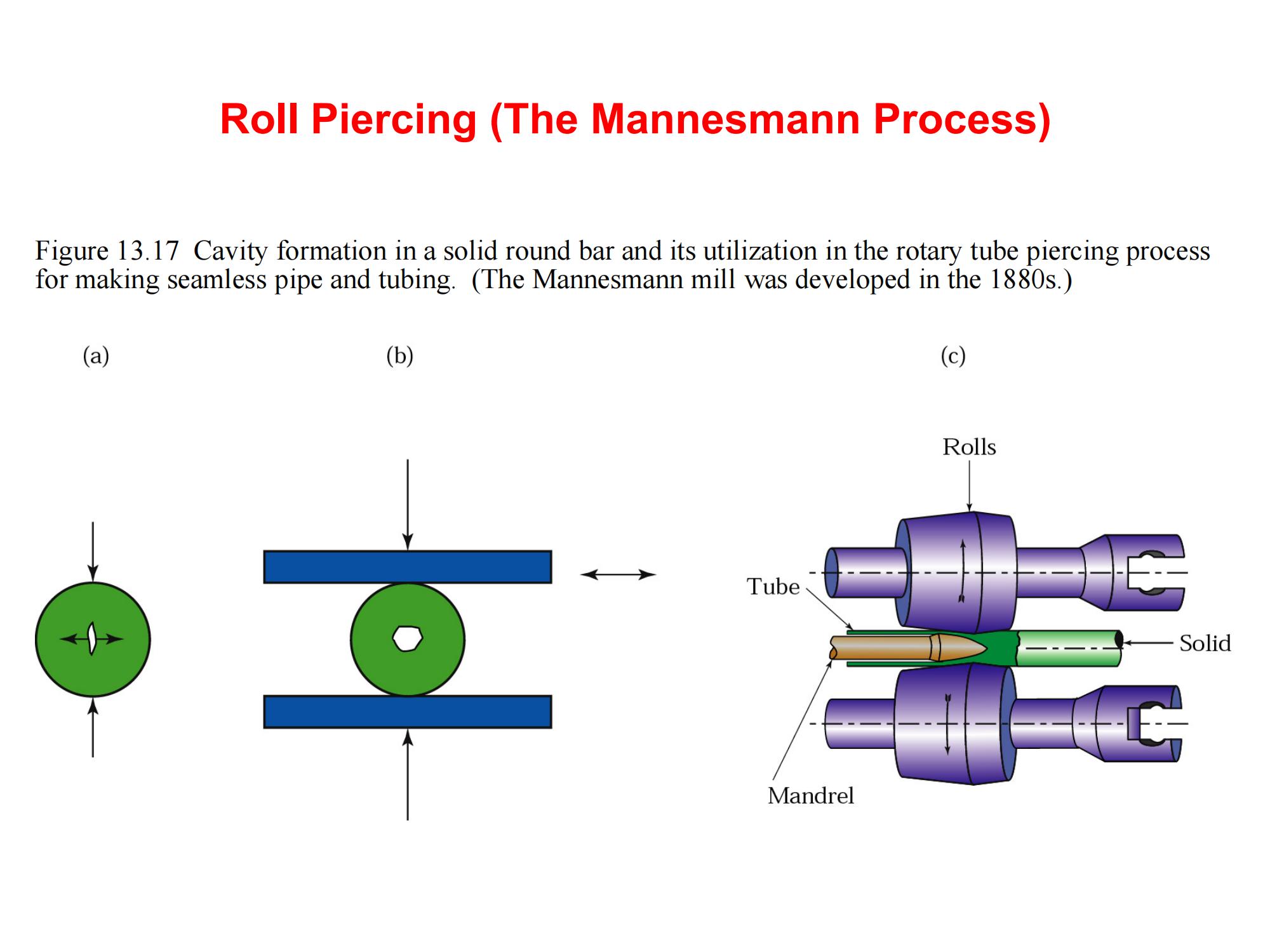

- ロールピアシング(マンネスマンプロセス): シームレスパイプは、強固な丸棒の内部に穴を開けて製造されます。図13.17に示すように、この方法は1880年代にマンネスマン兄弟によって開発され、現代のシームレスパイプ製造の基礎となっています。

8.0結論

金属圧延は、現代の製造業において最も広く用いられている金属成形技術であるだけでなく、大量生産、高精度生産、高効率生産を支える基盤プロセスでもあります。熱間圧延から冷間仕上げまで、板状の製品からねじやリングなどの複雑な形状まで、その汎用性は建設、自動車、航空宇宙、エネルギーなど、幅広い産業において欠かせないものとなっています。

自動化が進む産業環境において、材料の流れを最適化し、製品の品質を確保し、生産コストを削減したいと考えているエンジニアやメーカーにとって、その原理、パラメータ、潜在的な欠陥を理解することは不可欠です。

添付リソース: PDF 金属圧延プロセス