大量生産の金属プレス加工は、板金を高精度で再現性の高い部品に大量生産する高効率な製造プロセスです。自動車、家電、建設、電子機器など、スピード、一貫性、そしてコスト効率が求められる業界にとって、頼りになるソリューションです。

1.0大量生産の金属プレス加工方法を理解する

金属プレス加工は原理的には単純ですが、様々な生産目標に合わせてカスタマイズされた特殊な技術がいくつかあります。量産工程で最も一般的な2つのプロセスは以下のとおりです。 プログレッシブダイスタンピング そして 転写ダイスタンピングどちらも高速かつ高スループットを実現していますが、それぞれに利点があります。

1.1プログレッシブダイスタンピング

プログレッシブプレス加工では、連続した金属ストリップを複数のステーションに送り込み、各ステーションで特定の加工を行います。部品は徐々に成形され、最終ステーションでストリップから分離されます。

理想的な用途: ワッシャー、ブラケット、クリップ、複数の機能を備えた部品。

利点:

- 高速で継続的な生産

- 高い再現性と寸法精度

- 大量生産でも単価が低い

- 材料の無駄を減らす

- 効率的な材料利用

- 1ストロークで複数のパーツを生成可能(形状が許せば)

主な違い: プログレッシブスタンピングでは、部品は工程全体を通して金属ストリップに接着されたままです。一方、トランスファーダイスタンピングでは、部品を早めに分離し、独立して移動させます。

1.2トランスファーダイスタンピング

トランスファーダイスタンピングでは、機械的なトランスファーシステムを用いて個々の部品を異なるツールステーション間で移動させます。これにより、部品がストリップから早期に取り外されるため、より複雑な成形工程が可能になります。

理想的な用途: フレーム、シェル、構造部品、または深絞り部品。

利点:

- 複雑で多次元的なデザインに対する柔軟性の向上

- サイクルタイムの高速化(手動転送と比較して)

- スタンプ後の作業は不要

- より大規模または複雑な形状に適しています

2.0大量生産向けスタンピングツール:適切なクラスの選択

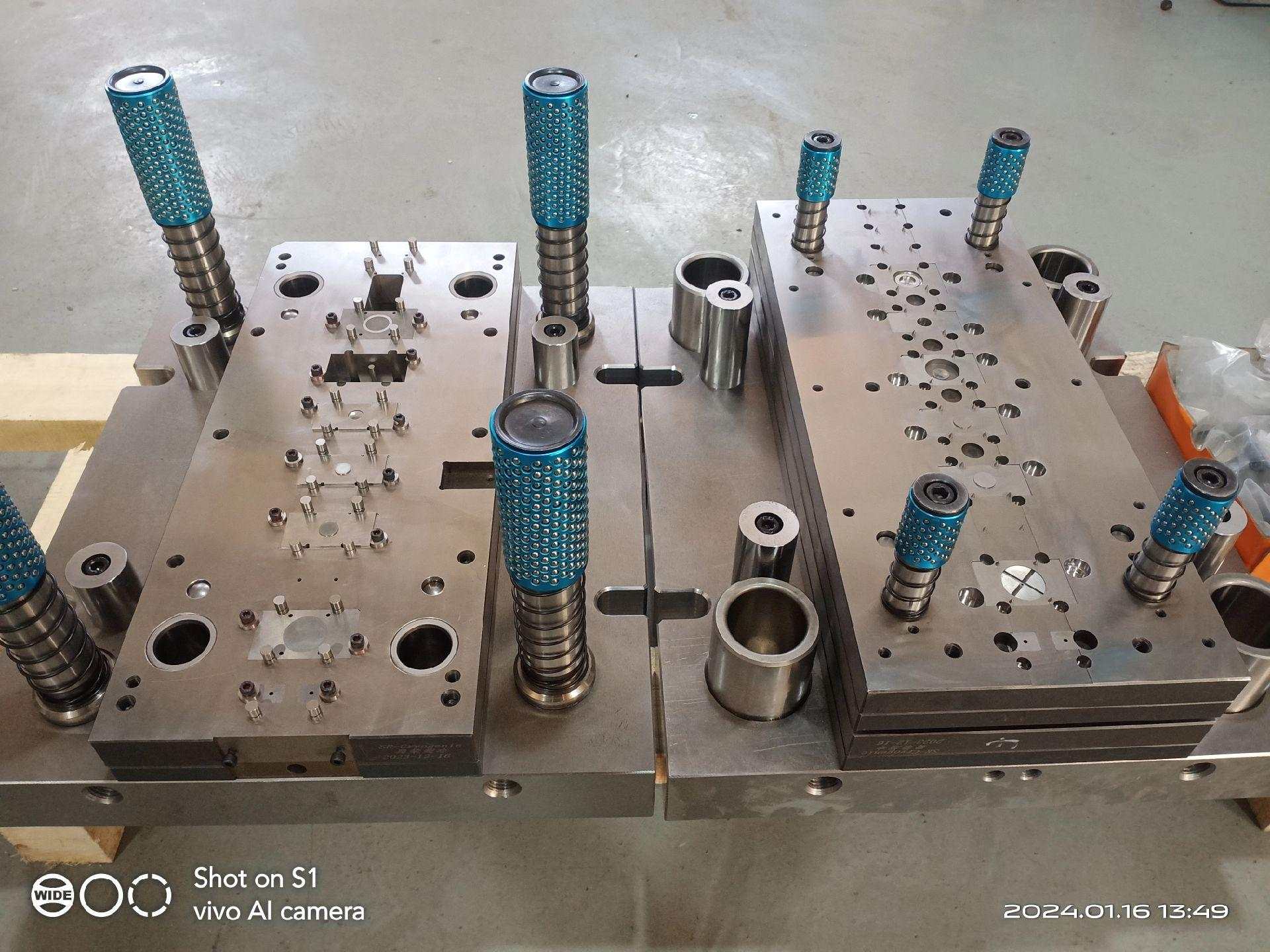

金型は、大量生産の金属プレス加工において最も重要な要素の一つです。部品の複雑さ、生産量、そして求められる公差によって、必要な金型のレベルが決まります。

要求の厳しいアプリケーション向けのクラスAツール

長期にわたる大量生産(通常は数百万個の部品)の場合は、クラス A プログレッシブ ダイが推奨されます。

主な特徴:

- 交換可能な摩耗部品(切削インサート、成形ブロック)

- 精密ボールベアリングガイドポストを備えたガイドストリッパー

- 耐久性を高める硬化鋼または超硬工具

従来型の小中規模プロジェクト向け順送金型は、最大100万個の部品を生産できます。これに対し、クラスAの金型は、適切なメンテナンスを行えば、それを大幅に上回る耐久性を発揮します。

長期にわたる効率性を実現する超硬インサート

超硬切削・成形インサートは、標準工具鋼よりも大幅に長持ちするため、大量生産の金型でよく使用されます。

考慮事項:

- 炭化物はバインダーの劣化を避けるために慎重に処理する必要がある

- 特殊コーティング(例:TiN、TiCN)により、さらに耐用年数を延ばすことができます。

- プログレッシブダイは、1ストロークで複数の部品を生産するように設計できるため、スループットが向上します。

3.0予防保守:長期的な成功に必須

最高のツールであっても、定期的なメンテナンスは必要です。積極的なメンテナンス戦略は、一貫性を確保し、ツールの寿命を延ばします。

ベストプラクティス:

- 重要なスペアパーツ(シム、インサート、スプリング)を在庫しておく

- すべてのメンテナンスセッションを記録し、検査データと相関させる

- 使用状況に応じて定期的に研磨またはインサートの交換を実施してください(通常は50,000~100,000ストロークごと)。

ツール保管場所: 貴重な工具を腐食、湿気、物理的な損傷から保護します。防火対策と温度管理が行き届いた環境が理想的です。

4.0大量生産のための品質管理

生産量が増えるほど、厳格な検査プロトコルの導入が重要になります。多くの業界では、以下の要件が求められています。

- FAIR(初回商品検査報告書)

- PPAP(生産部品承認プロセス)

- CPK工程能力分析

- 原材料から最終製品までのロットトレーサビリティ

その他の一般的なプラクティスは次のとおりです。

- 検査装置のゲージR&R検証

- 工程内検査計画は、 プレス 操作

- 各生産段階および下請け段階におけるサンプルの保管

サプライヤーは社内基準をサポートし、不適合部品のリスクを軽減する必要があります。

5.0スループットの最大化:プレス速度とキャパシティプランニング

プレス速度は生産量に重要な役割を果たします。ショートストローク、 高速プレス (最大 600 ストローク/分) により効率を大幅に向上できますが、これは部品と金型の設計がそれを許容する場合に限られます。

プレス速度に影響を与える要因:

- 材料の強度と厚さ

- 部品の複雑さ

- ツールレイアウトとステーション設計

ミッションクリティカルなプログラムでは、複数のプレス機にバックアップツールを承認しておくことが賢明です。これにより、プレス機やツールのダウンタイムが発生した場合でも、柔軟性を確保できます。

6.0最終的な考察:スケーラブルなスタンピングの成功に向けた設計

大量生産のスタンピングで成功を収めるには、機械だけでは不十分です。部品設計、金型戦略、プロセスの安定性、そして継続的な品質保証のバランスが重要です。

新製品を発売する場合でも、既存の製品を拡大する場合でも、経験豊富な金属プレス加工サプライヤーと提携することで、次のようなメリットが得られます。

- 製造性を考慮して部品設計を最適化

- 最適な刻印方法を選択する

- パフォーマンスを犠牲にすることなくコストを削減

- 信頼できる生産スケジュールを維持する

7.0ワンストップ大量生産スタンピングラインソリューション

大量生産の金属プレス生産ライン向けに、包括的なソリューションをご提供いたします。機器選定から金型設計、自動化まで、お客様の生産目標に合わせたターンキーシステムをご提供いたします。

当社のスタンピング ライン ソリューションには次のものが含まれます。

- 高速スタンピングプレス (機械式およびサーボ式)、60トンから600トン

- クラスAのプログレッシブ金型とトランスファー金型の社内設計と製造

- コイル供給システム: ストレートナー、アンコイラー、 サーボロールフィーダー

- ステーション間またはプレス間の自動部品搬送システム

- 統合されたインライン検査およびプロセス監視システム

- スペアパーツキットと予防保守サポート

- パイロットラン、PPAP、CPK、品質検証のサポート

新しい大量生産プロジェクトを立ち上げる場合でも、既存のプロジェクトを拡大する場合でも、当社はお客様の製造ニーズを満たす、信頼性が高く、効率的で、拡張可能な生産ライン ソリューションを提供します。