- 1.0ブランキング操作

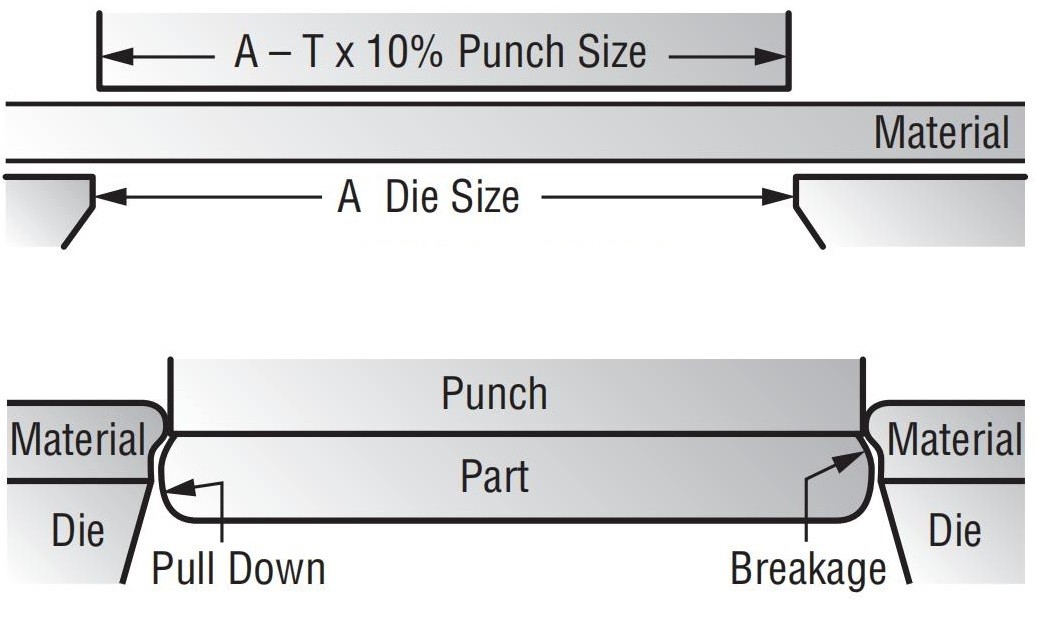

- 2.0プルダウン

- 3.0破損

- 4.0空白デザイン – 最小空白セクション

- 5.0コーナー

- 6.0ノッチ

- 7.0カットオフの指定

- 8.0穴の指定 - 最小直径

- 9.0穴公差

- 10.0ブランクエッジ付近の穴と開口部

- 11.0穴の代わりとしての切り込み

- 12.0曲がり角付近の穴や開口部

- 13.0穴の位置に関する最小要件

- 14.0内部タブの指定

- 15.0曲げの指定

- 16.0曲げ – 膨らみ、破損、バリ面の考慮

- 17.0皿穴加工の指定

- 18.0スポット溶接チップ

- 19.0寸法

- 20.0押し出し

- 21.0エンボス加工

- 22.0バリ除去

- 23.0平坦性

- 24.0打ち抜き部品の表面仕上げ

- 25.0タレットプレスの寸法

- 26.0プレスブレーキの寸法決定のベストプラクティス

- 27.0レーザー切断とタレットパンチングの組み合わせ

- 28.0レーザー加工用部品の設計

スタンピングやレーザーカット用の板金部品の設計には、CAD精度だけでは不十分です。製造公差、材料挙動、そしてコスト効率の高い設計手法に対する深い理解が求められます。ブランキングや曲げ加工からレーザーエッジの品質、最小穴サイズに至るまで、あらゆる設計上の決定が部品の性能、製造性、そして総生産コストに直接影響を及ぼします。

1.0ブランキング操作

ブランキングとは、部品の外形に合わせたパンチとダイのセットを用いて部品を切断する工程です。パンチとダイの間にはクリアランスが必要です。

このクリアランスによりパンチは カット 材料の一部を通して、そして 骨折 残り。

切断が始まる前に、パンチは材料の表面をわずかに変形させます。この変形は プルダウン.

2.0プルダウン

プルダウンの程度は次の要素によって異なります。

- a) 材質– 素材が柔らかいほど、プルダウンが大きくなります。

- b) 材料構造– 長粒子の材料(銅、ステンレス鋼など)は流動性が高く、プルダウンが増加する傾向があります。

- ハ) 材料の厚さ– 厚い材料は薄い材料よりもプルダウンが大きくなります。

3.0破損

破損は次のような要因によって影響を受けます:

- a) 材質– より硬い材料(圧延または熱処理による)では破損が多くなります。

- b) 材料構造– 短粒子材料(アルミニウム、高炭素鋼など)は破損率が高くなります。

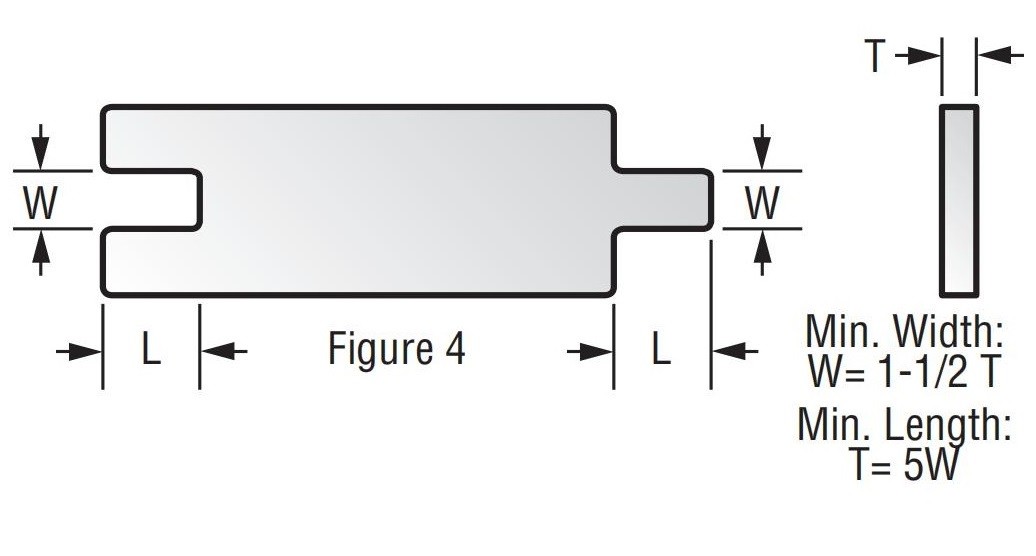

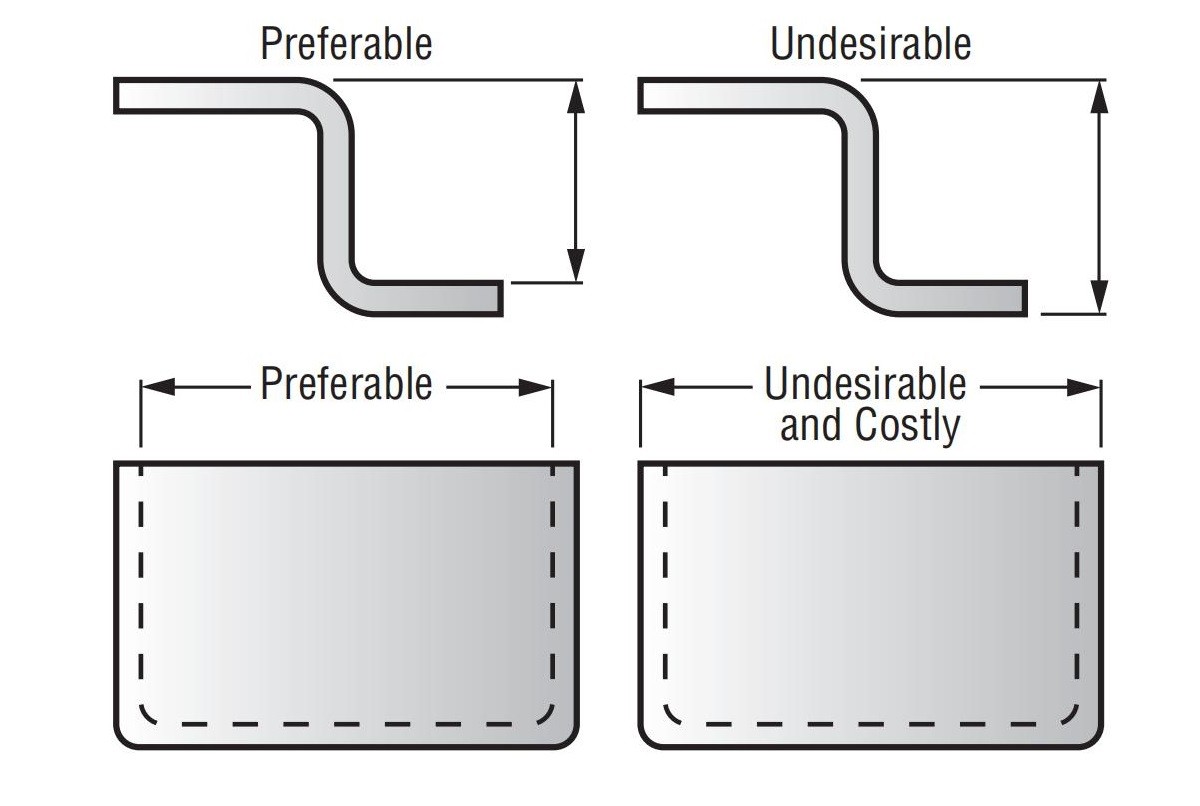

4.0空白デザイン – 最小空白セクション

の 最小幅 空白部分(W)は次のようになります。

- 少なくとも 5~2倍 材料の厚さ(T)

- 決して以下ではない 1/32インチ

の 最大長 セクションの 幅の5倍.

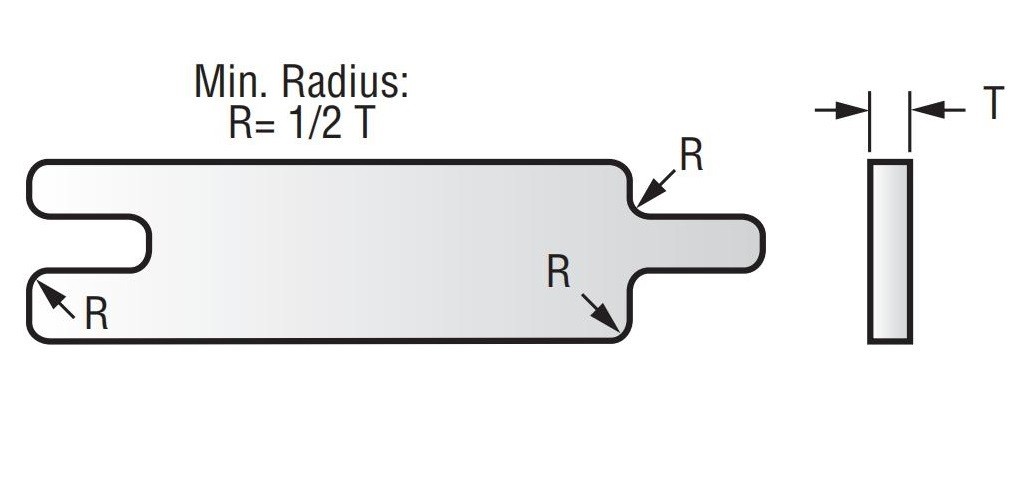

5.0コーナー

コーナー 半径(R) 少なくとも 材料の厚さ(T)の1/2.

素材について ≤ 1/16インチ鋭角な角でも許容されます。

6.0ノッチ

ノッチがタイトな場合 サイズまたは位置の許容範囲次の 2 つのオプションを検討してください。

- 丸い角(最大半径)ブランク工程に含まれる場合

- 鋭角 二次手術で行われた場合

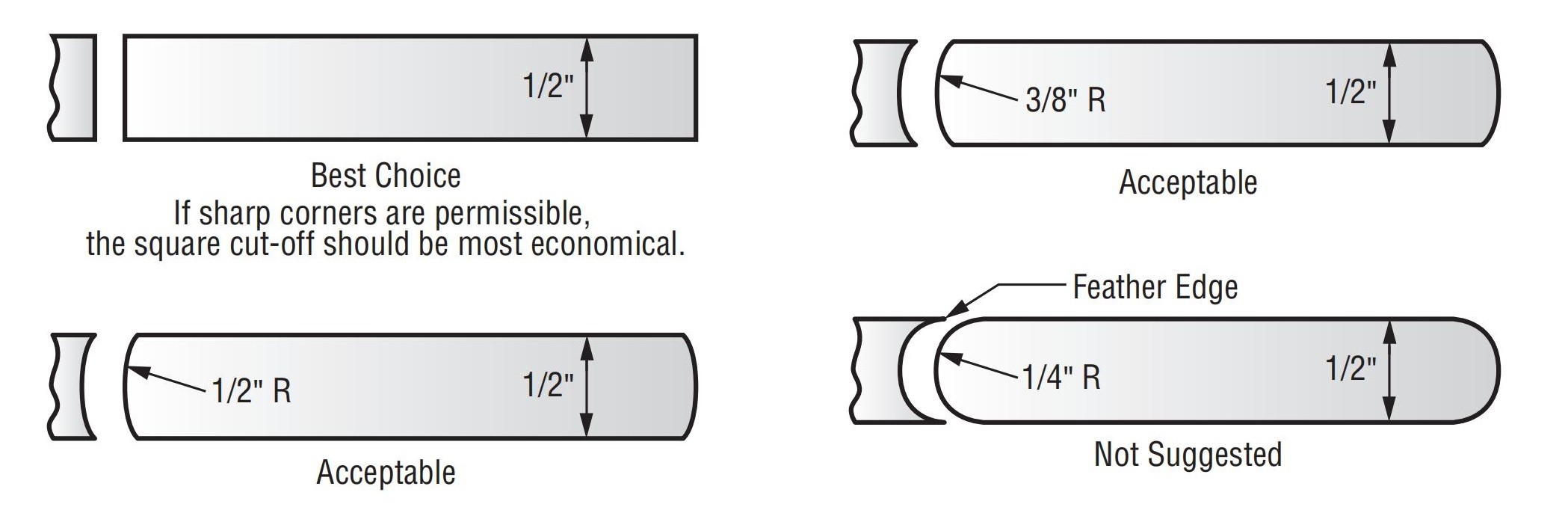

7.0カットオフの指定

ブランクを正しい幅に切断した後、 複数のカットオフ形状 コスト効率の高いスタンピングを指定できます。

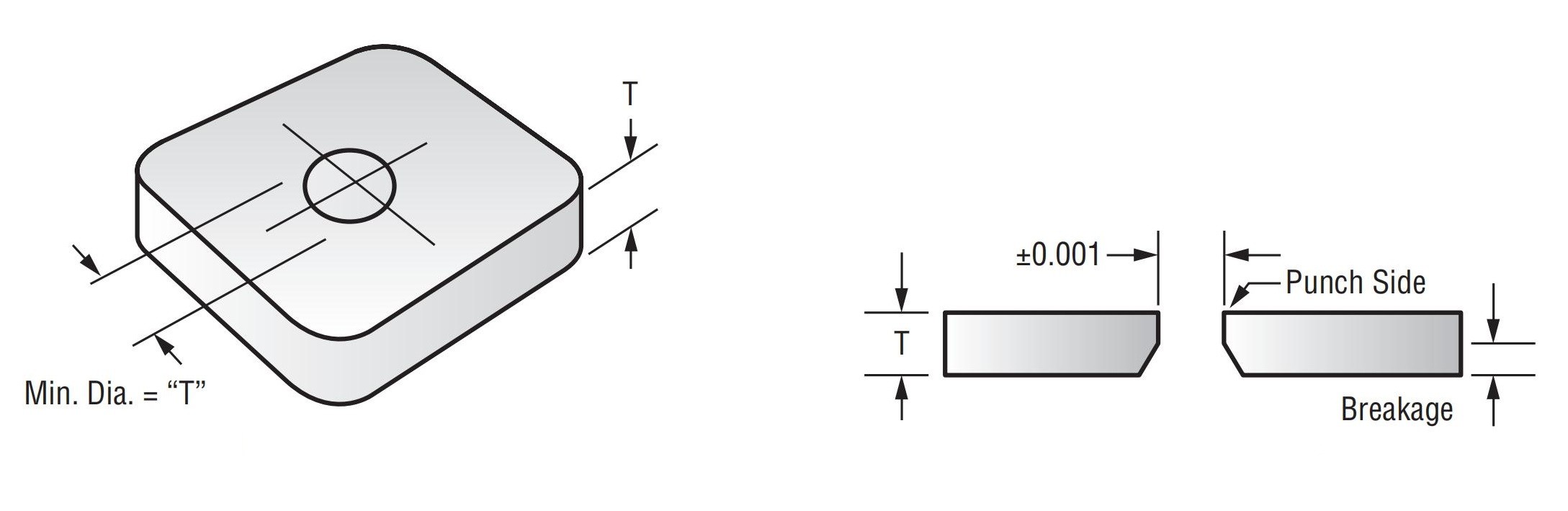

8.0穴の指定 - 最小直径

一般経済について:

- 穴径 ≥ 材料の厚さ (T)

- のために 柔らかい素材(例えばアルミニウム)より小さな穴も可能ですが、 最小直径は増加する必要がある 材料のせん断強度

- のために ステンレス鋼穴の直径は少なくとも 材料の厚さの2倍

- もし 直径 < 材質 厚さ または < 0.050インチ穴は 穴あけとバリ取りコストを追加

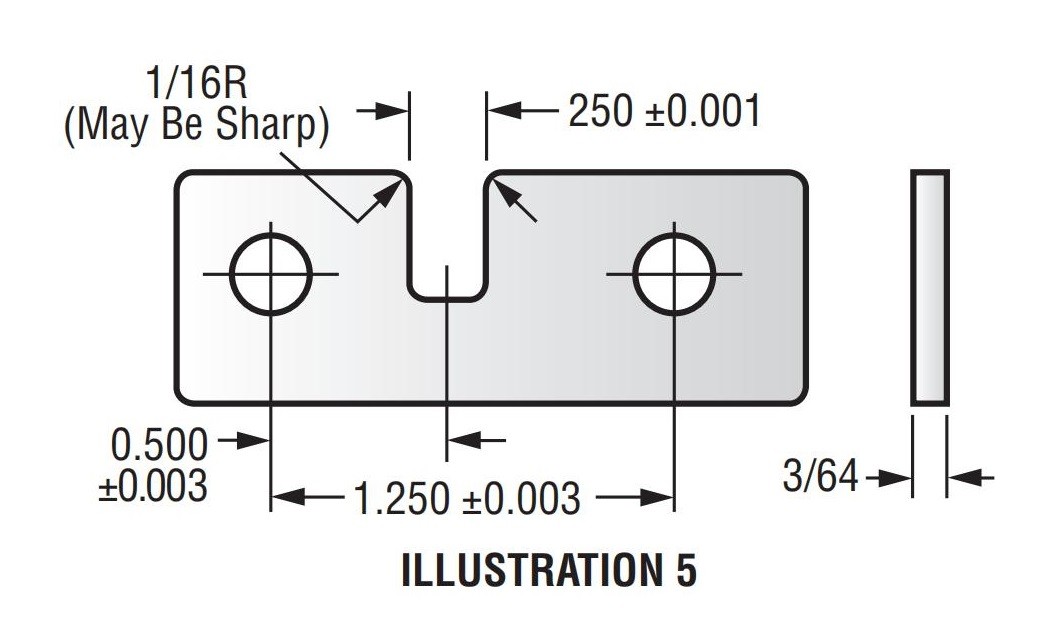

9.0穴公差

- 特に記載がない限り、 許容差はパンチ側のみに適用される

- すべてのパンチ穴は 破損 パンチとダイのクリアランスによりダイ側で

- 破損は材質によって異なる

- のために 滑らかな穴パンチのアンダーサイズと最終寸法(コストを追加)

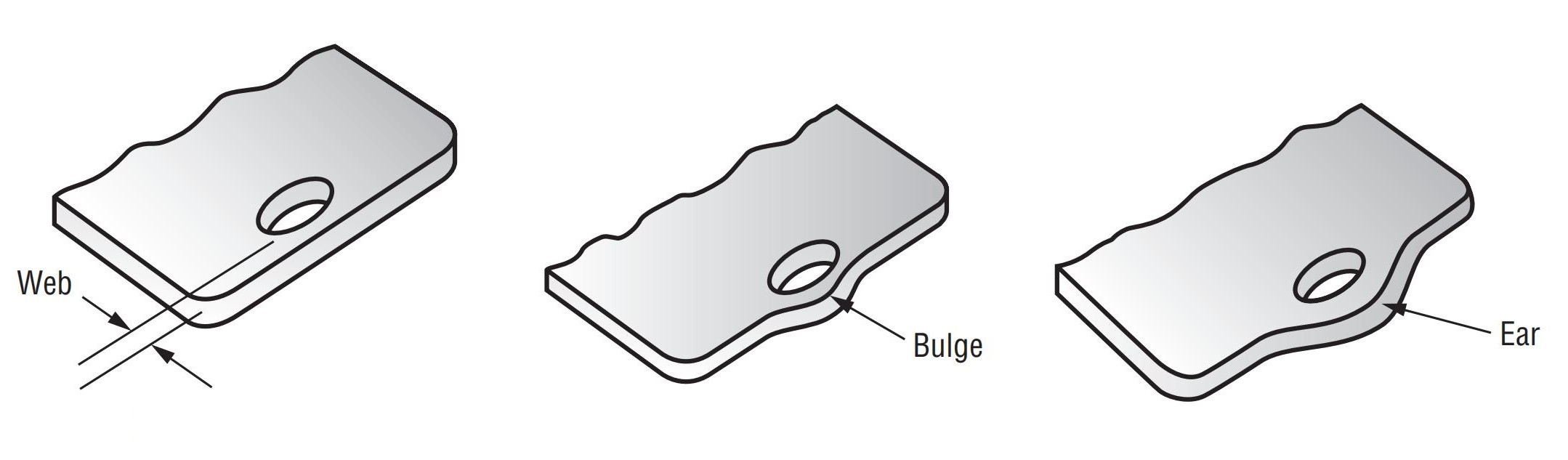

10.0ブランクエッジ付近の穴と開口部

避けるために 膨らんだ、維持する ウェブ ≥ 材料の厚さの1.5倍 穴とブランクの端の間

もし ウェブ < 1.5×T材料が膨らんだり、破損したりする可能性がある

膨らみがひどくなる ウェブが以下に縮小されたとき 0.5×T

同じルールが適用される 隣接する穴の間のウェブ

膨らみが許容できない場合は、 穴あけ+バリ取り が必要です

代わりに、 空白のプロファイルを変更する 追加することで 耳 間隔を保つため

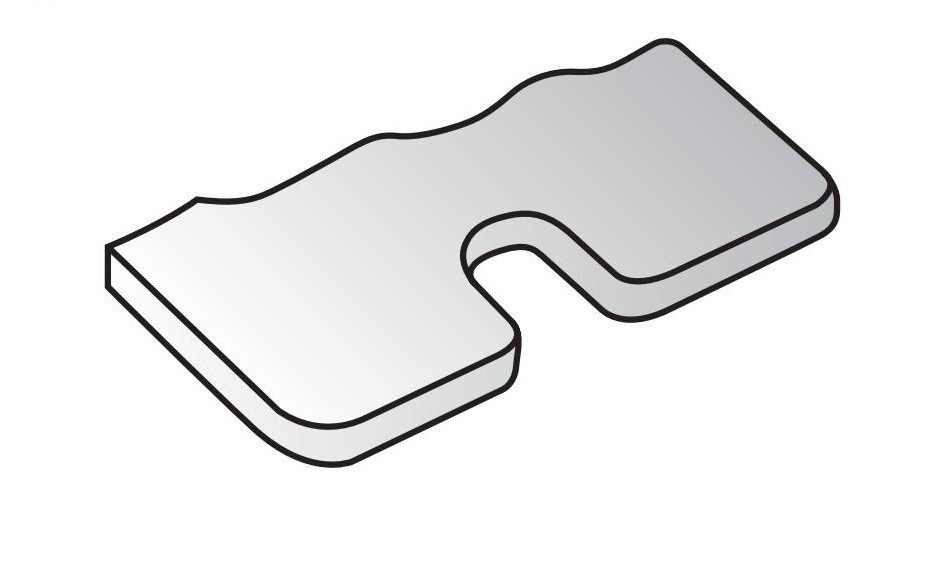

11.0穴の代わりとしての切り込み

丸い穴を開ける代わりに、 ノッチ 空白の輪郭内:

ノッチは 殴られた 許容範囲が許せば直接

あるいは、 十分に広い 二次パンチングなしでブランキング操作に含める

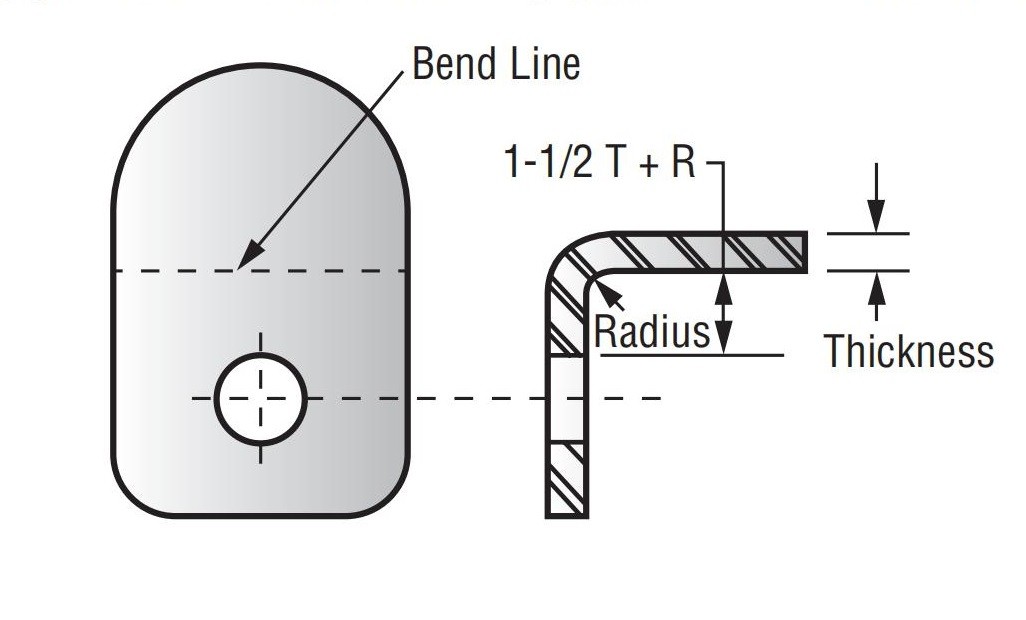

12.0曲がり角付近の穴や開口部

歪みを避けるために、曲がりの近くの穴はこれに従う必要があります 最小距離ルール:

距離 = 1.5 × 材料の厚さ + 曲げ半径

近づけると歪みが生じる可能性があります

歪みが許容できない場合は穴を開ける 形成後 (追加料金がかかります)

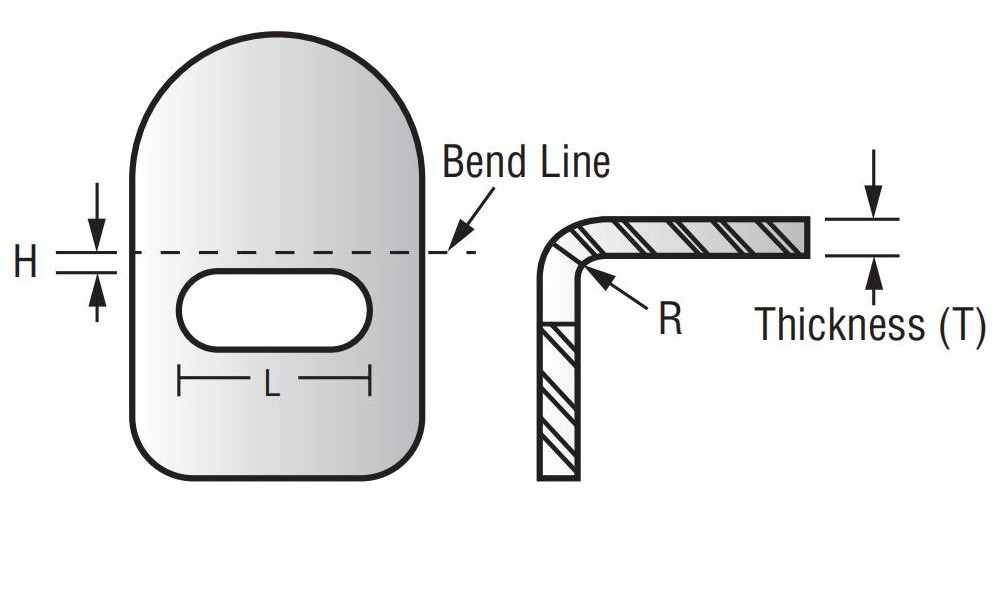

13.0穴の位置に関する最小要件

フランジの長さ (L) に基づいて、穴の中心から部品の端までの最小高さ (H) については、次の表を使用します。

- L ≤ 1インチ→ H = 2T + R

- 1インチ < L ≤ 2インチ→ H = 5T + R

- L > 2インチ→ H = 3T~3.5T + R

穴の機能は設計のシンプルさを左右します。コスト効率を最大限に高めるために、詳細な情報をご提供ください。

14.0内部タブの指定

不要な操作を避けるためのタブ機能を確認:

- あ 救済スロット タブの周りは曲げられる

- 他のフィーチャーがパンチされている場合は、 スロットを同時に追加できます

- そうでない場合は、 二次手術

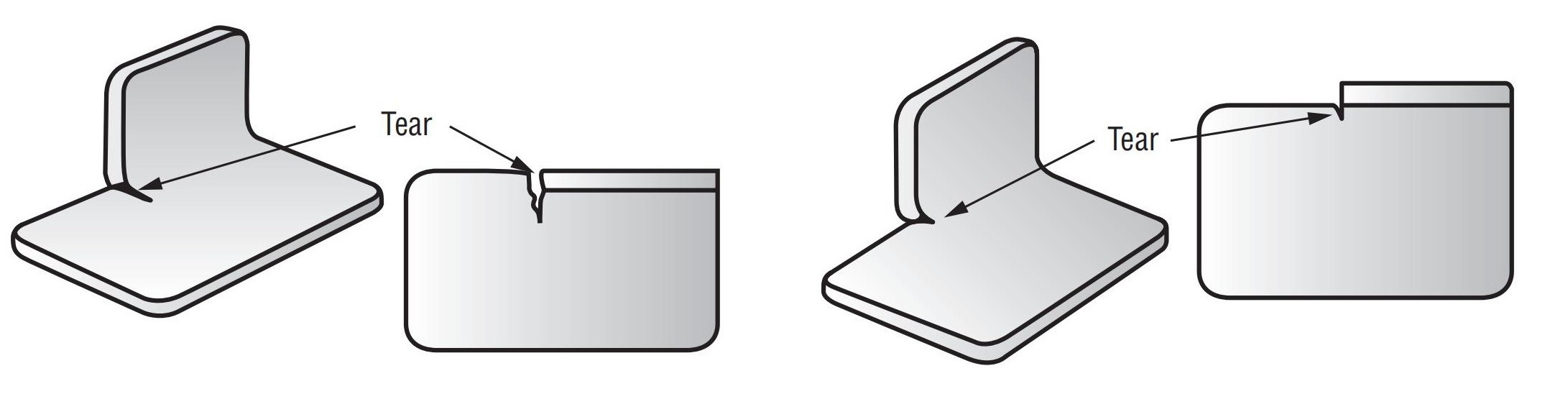

15.0曲げの指定

成形部での裂け防止

プレス部品の曲げを設計する場合、 材料の破れ 適切な緩和措置が講じられなければ、このような事態が発生する可能性があります。これを防ぐには、

- オフセットリリーフを追加する 曲げ近くのブランクプロファイル(図16および17)

- 緩和がなければ、裂傷はストレス下で拡大し、 疲労破壊

- 標準ツール サポートのための隣接する平らな部分がないフォームには対応できず、金型コストが増加します。

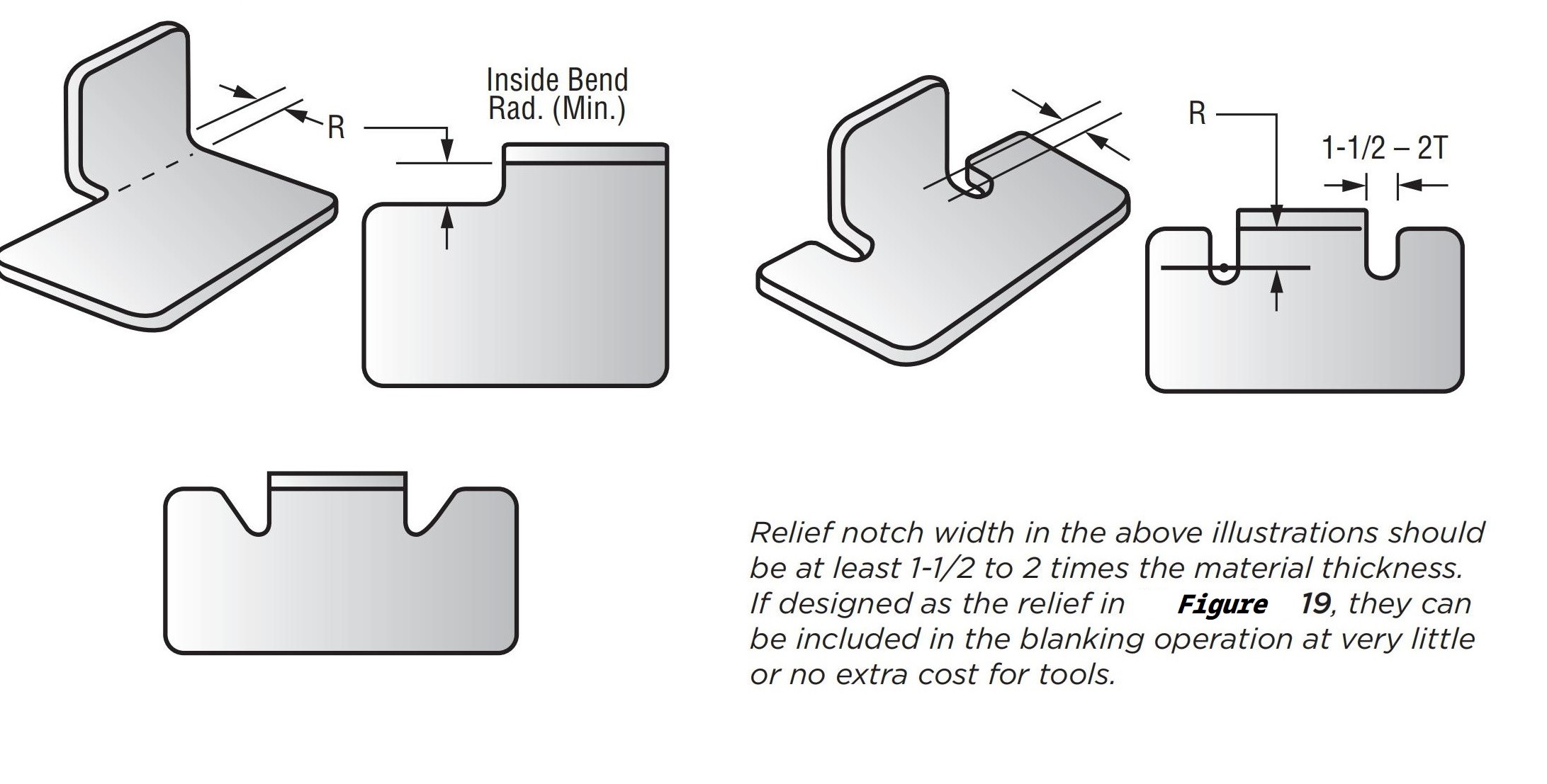

デザイン 解決策:リリーフノッチ

による 空白のプロファイルを変更する (図18および19)引き裂き線をなくすことができます。

- 救済措置により、 在庫90°パンチとダイ

- その結果、 部品の品質向上 そして ツールコストの削減

- リリーフノッチ幅 少なくとも 材料の厚さ(T)の5~2倍

- 図19のような形状の場合、ノッチはブランキングに含めることができる。 追加費用はほとんどまたは全くかかりません

形状 身長 考慮

解決:

- 材料の高さ(H)を追加する形成前と トリム後

- これには 追加操作コストが上昇する

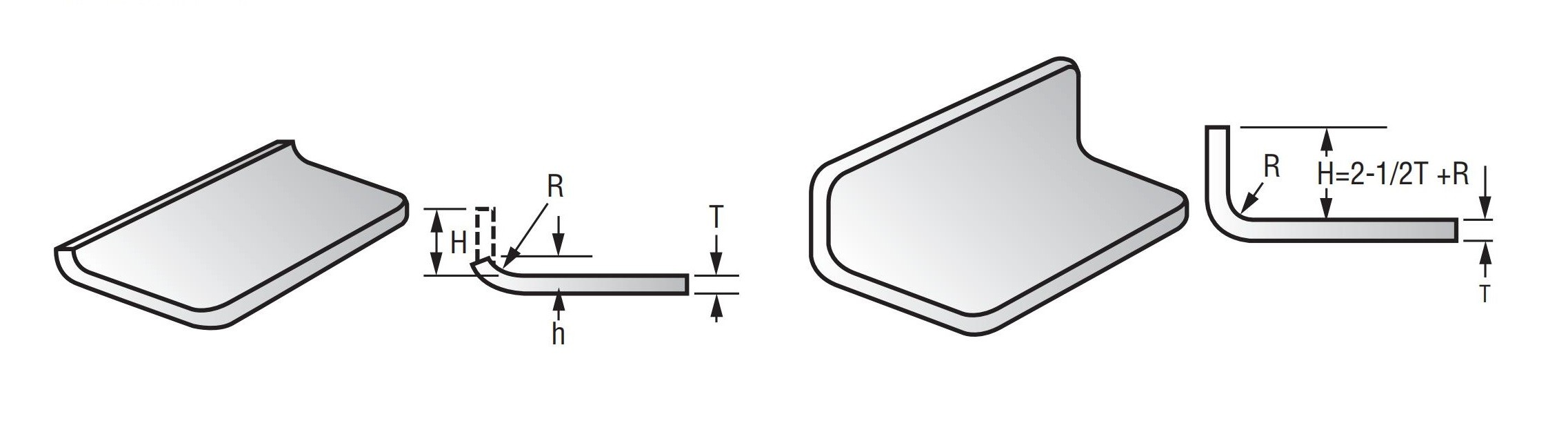

曲げる 身長 経験則

この式を使って フォーム内部の最小高さ (図22):

H = 2.5T + R

どこ:

T = 材料の厚さ

R = 内側曲げ半径

軟質材料(アルミニウム、真鍮、銅、軟鋼)の場合、 Hを約20%減らす

このガイドラインは、材料の成形性、ツールのコスト、および生産効率のバランスをとります。

図21は、90°の曲げを試みたが、 材料の高さが不十分成形欠陥の原因となります。

| 最小 内部 身長 の フォーム「H」 | |||||

| 「T」 ストック 厚さ |

内部 曲げる 半径 | ||||

| シャープ 「R」 |

1/32 「R」 |

1/16 「R」 |

3/32 「R」 |

1/8 「R」 |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

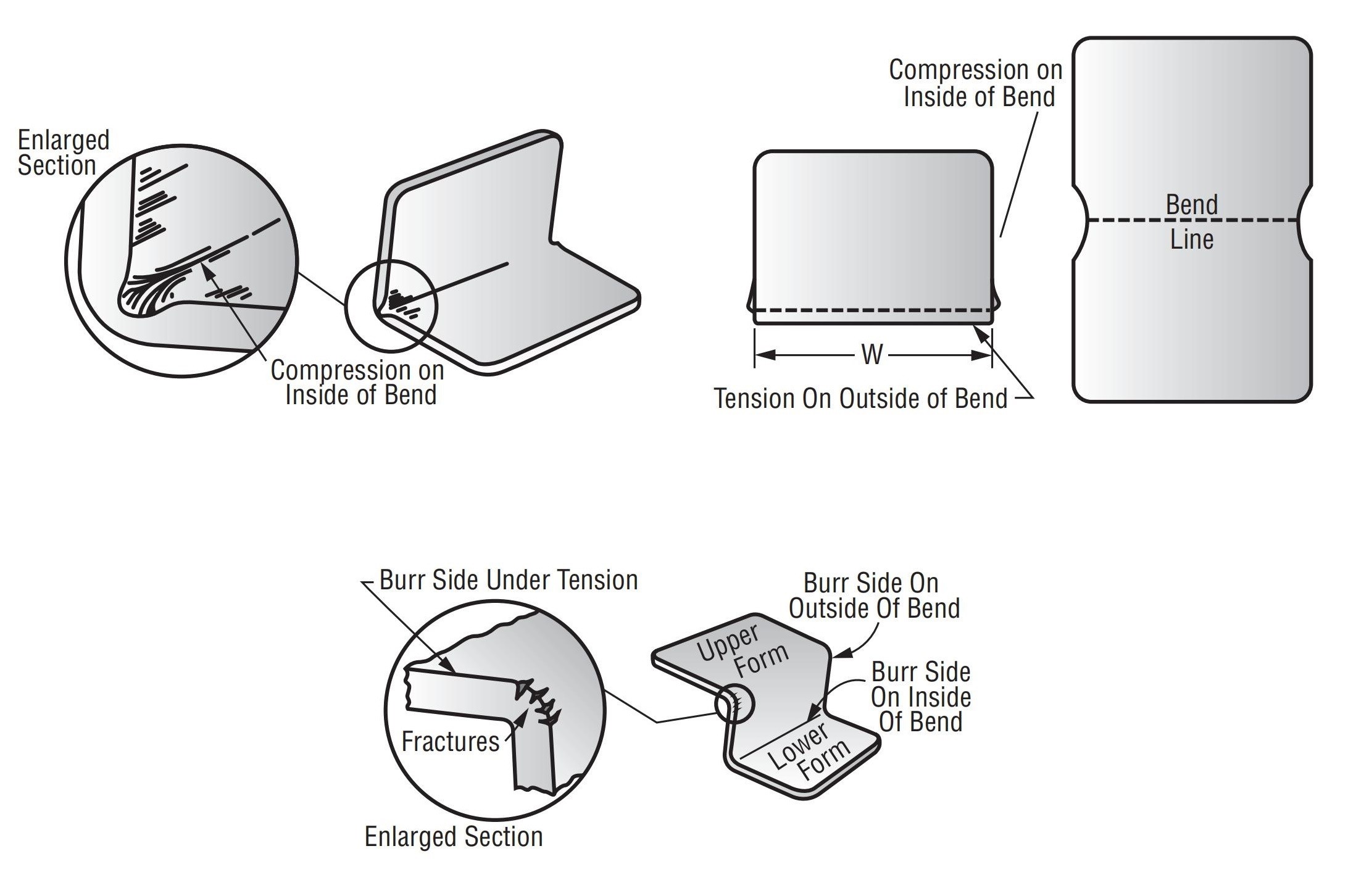

16.0曲げ – 膨らみ、破損、バリ面の考慮

角 ねじれ (膨らむ)

いつ 厚い素材 曲げられている 小さな内半径、目立つエッジ 膨らんだ が発生する可能性があります(図23および24を参照)。

原因: 圧縮 曲がりの内側と 張力 外側の端に

材質的には問題ない 1/16インチ未満 または 曲げ半径が大きい 厚さに対する割合

これは 標準的な慣行 そして通常は 心配ない

例外:

膨らみが嵌合部品に干渉する場合、 図面に書き留めてください だから 二次手術 (例えば、エッジトリミング)を計画することができます。 コストの増加.

制御する 曲げ幅(W)

フォーム全体で幅を維持する必要がある場合は、 リリーフノッチ (図24参照)。

骨折 バーサイドで

- いつ バリ側 空白部分は 曲がり角の外側、緊張状態にあります。

- これは次のような結果をもたらす可能性がある 微細骨折 鋭いエッジに沿って、特に 厚い素材 そして 急カーブ (図25参照)

- バーサイド骨折は 最小限 薄い素材や 曲げ半径が大きい

最小化 骨折

ベストプラクティス: 曲げの内側のバリ側 (圧縮下)

不可能な場合(部品の向きや印刷要件により):

– タンブル/バリ取り 形成前

– 難しい素材(例: SAE 4130) または 極厚ストック、マニュアル やすりがけまたは研磨 必要になる場合があります

これらは 二次操作 そして コストに追加します。

最高の経済性のために、 大きめの曲げ半径を指定する もし バリ側は外側にする必要があります

もし 軽度の骨折は許容される、 明らかに 印刷物にこれを記入してください

アルミニウム合金に関する特記事項

焼き入れアルミニウム合金 必要とする はるかに大きな曲げ半径 鋼合金よりも

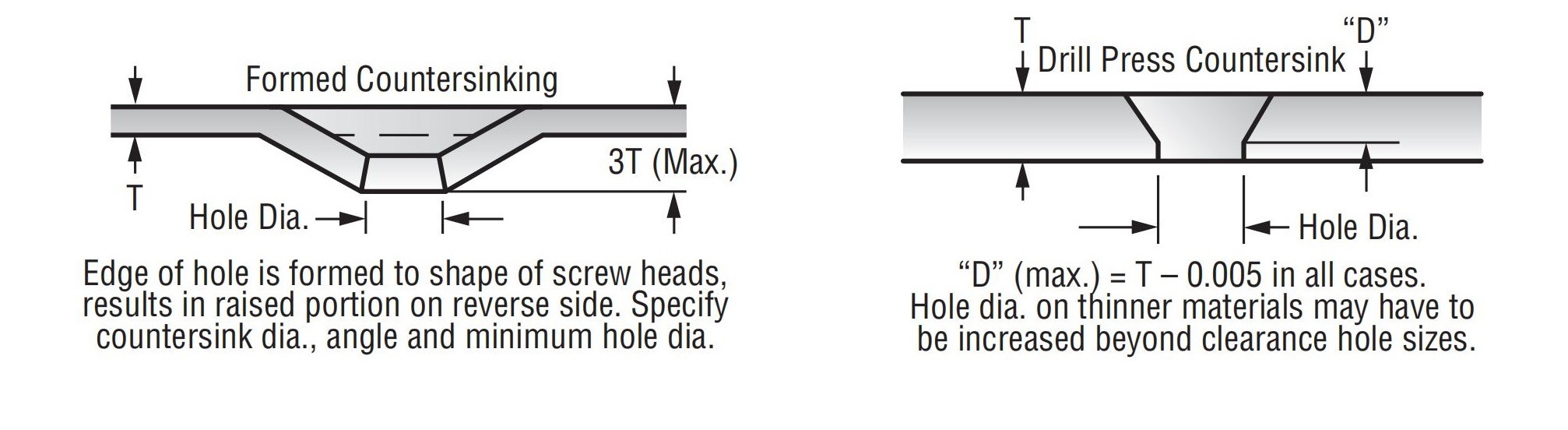

17.0皿穴加工の指定

A. 形成された 皿穴加工

- 穴の端は 形成された ネジ頭の形状に合わせて

- 葉っぱ 盛り上がった部分 反対側

- 利点: より強く, より経済的特に柔らかい素材の場合

- 特定: 皿穴 直径, 角度、 そして 最小穴径

- 最大皿穴深さ≈ 材料の厚さの3倍

B. ドリル プレス (切削)皿穴加工

- 機械加工された部品 ドリルプレス

- 穴径(D)= T – 0.005″

- で 薄い材料穴の直径は 標準クリアランスサイズを超える

一般的な2つの方法(図26および27を参照):

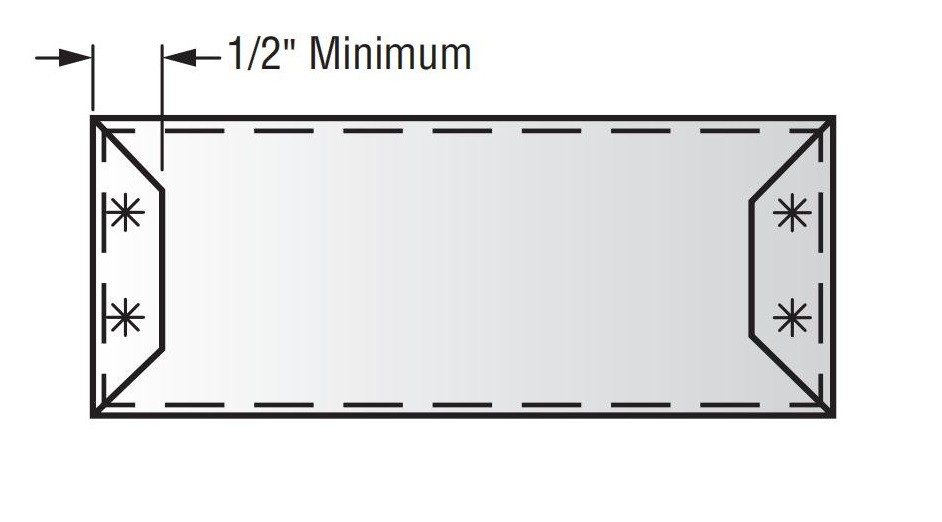

18.0スポット溶接チップ

スポット溶接をする場合 本体へのフランジ、その 最小フランジ幅 すべきだ 1/2インチ

1/2インチより狭いフランジには 特殊溶接チップ そして、 溶接強度が弱い

19.0寸法

常に内側に寸法を記入 可能な限り材料の

これにより、材料の厚さによるばらつきを回避し、 許容誤差の精度を維持

特に重要なのは 描かれた部品材料の薄化が発生する可能性がある

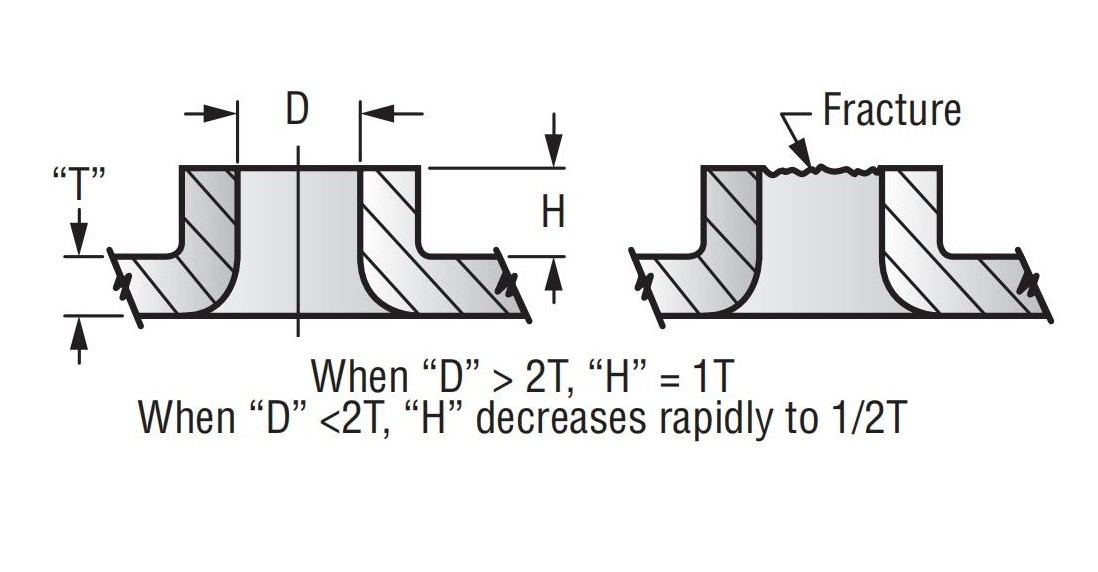

20.0押し出し

ルール 親指の:

- いつ D ≥ 2T、 それから H ≈ 1T

- いつ D < 2T, Hは急速に約½Tまで低下する

押し出しにより局所的な厚みが増し、 ねじ切り または作成する ベアリング面.

設計ガイドライン:

- 最大押し出し高さ(H)≈ 1×材料の厚さ(T)

- H > 1T多くの場合、 裂傷または骨折特に硬い材料の場合

- 押し出し高さ 穴径(D)が小さくなると減少する

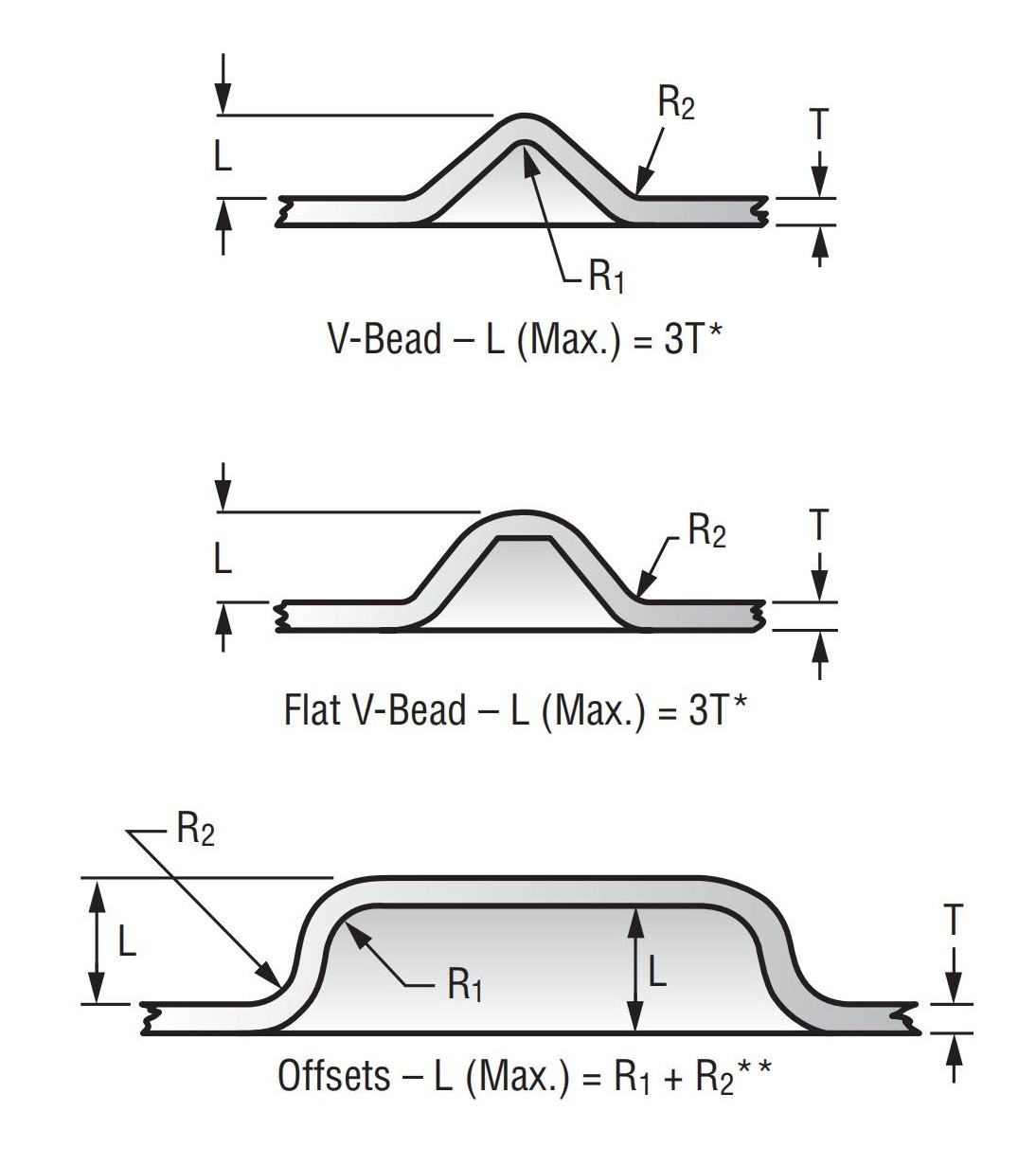

21.0エンボス加工

- 最大エンボス深さ(L)次のように記述します。

L ≤ R₁ + R₂ オフセット用 - 限界を超えると ひび割れ, 拒否する、 そして コスト増加

削減 ガイドライン(商用グレードの鋼およびほとんどのアルミニウム合金の場合):

- 減らす 2T エンボス用

- オフセットについては、 5 × (R₁ + R₂)

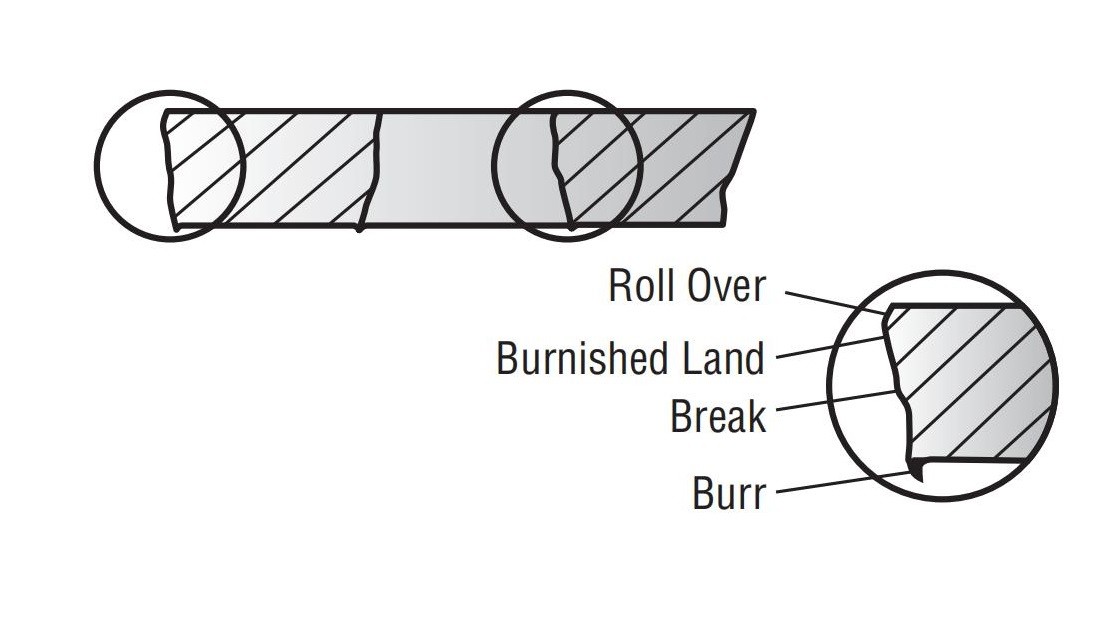

22.0バリ除去

- すべての刻印部品には バリ— 切断面の鋭利な部分やギザギザした部分

- 標準的な手当: バリの高さ ≈ 10% のストック厚さ

- タンブリングまたはサンディング 要求され、実行可能な場合は標準です

- 特殊なエッジ仕上げ(例:面取り、手バリ取り)は、 追加費用

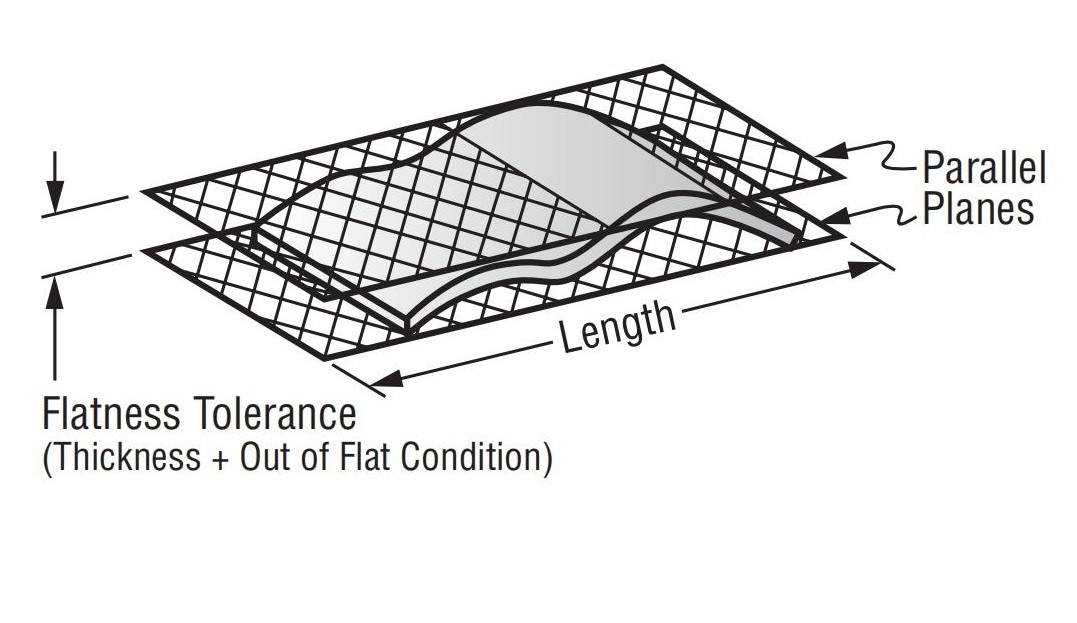

23.0平坦性

プレス加工では、完全に平坦な表面は得られません。以下の標準公差を超える平坦度要件は、プレス部品のコストを大幅に増加させます。

表面長さが0インチから1インチの場合:±0.005インチの許容範囲を許容します

4インチを超える長さの場合:0.020インチに加えて、追加の長さ1インチごとに0.004インチを追加してください。

ご要望に応じて、より平坦度の高い加工を実現するための特別な平坦化加工も承りますが、これには追加費用がかかります。

24.0打ち抜き部品の表面仕上げ

光沢なし · 半光沢 · 光沢あり

原則として、仕上がりが明るいほどコストが高くなります。

金属原料の表面仕上げは様々です。一般的に、光沢のある仕上げはベース材料のコストが高くなります。さらに、打ち抜き加工によって表面仕上げが大きく変化する可能性があります。そのため、 最低限許容できる表面仕上げ コスト削減を最適化します。

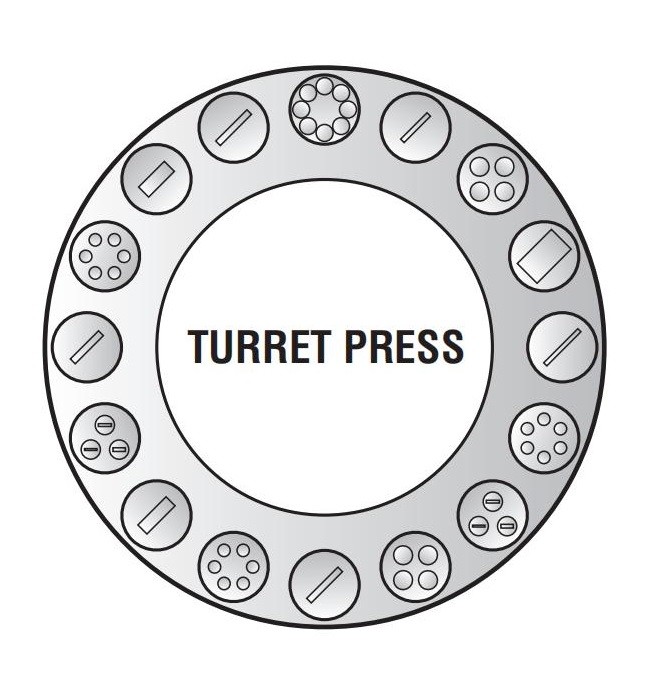

25.0タレットプレスの寸法

タレットパンチングプロジェクトでは、 詳細な部品図面 説明に加えて、明確なコミュニケーションと正確な文書化が、高品質で費用対効果の高い結果を得る鍵となります。以下の手順に従ってください。

- 固定された開始点(データム)を確立するできれば穴の端や角ではなく、中心に測定してください。これにより、クランプによる位置ずれや歪みを防ぐことができます。また、特に材料にテーパーがある場合の精度が向上し、基準点が少なくなるため検査が簡素化されます。

- 単一のディメンションを使用する データムから全体のレイアウトを定義します。機能と精度を維持するために、関連する穴パターンの寸法はこの開始点を基準にする必要があります。

- すべての重要な寸法を強調表示— 部品の機能に影響する寸法関係を明確に示します。

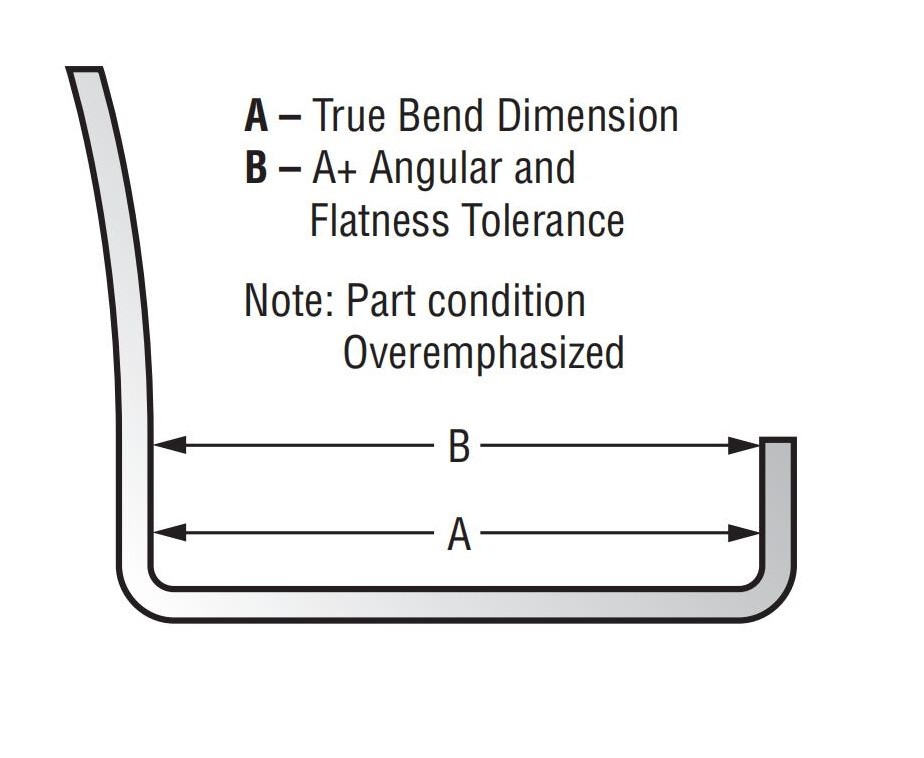

26.0プレスブレーキの寸法決定のベストプラクティス

鍵 ガイドライン:

- 曲げ半径に隣接して測定します。

これにより、角度や平坦度の変動によって発生する誤差が軽減されます。 - 可能な限り、一方向の寸法記入を使用してください。

これにより、連続曲げ操作全体にわたって許容誤差の累積が最小限に抑えられます。 - 各曲げにおける寸法の変化を考慮してください。

曲げごとに潜在的なばらつきが生じます。精度を確保するには、部品の設計と寸法決定の段階でこれらのばらつきを考慮してください。 - 適切なクランプまたは固定具を使用していることを確認してください。

薄板金属部品は、累積公差の問題を防ぐために、成形中にしっかりと固定する必要があります。適切な固定具は、上記に示した標準に準拠しています。 - 異なる平面にまたがるフィーチャ間の寸法を避けてください。

代わりに、寸法フィーチャは固定エッジを基準とします。このため、カスタムクランプやゲージの使用が必要になる場合もありますが、より信頼性の高い結果が得られます。 - タイトル ブロックの許容範囲を慎重に確認してください。

部品図面に記載されている一般的な公差は、特定の角度や寸法に対して厳しすぎる場合があります。必ず、そのような公差がアプリケーションに適しているかどうかを確認してください。

27.0レーザー切断とタレットパンチングの組み合わせ

レーザー切断は、特に現代の金属加工において基礎となっています。 短い生産ロット, 迅速な対応、 そして ジャストインタイム製造 ますます標準化が進んでいます。現代のレーザーシステムは、こうした要求を高速かつ高精度に満たすように設計されています。

統合 タレットパンチング付き:

レーザーおよびタレットパンチ技術は、次のいずれかで使用できます。

- 独立して、スタンドアロンマシンとして、または

- 一緒に統合された レーザータレット複合システム

これらのシステムにより、メーカーは次のことが可能になります。

- 成し遂げる 複雑な穴パターン そして 不規則なプロファイルカット

- 維持する 高精度 そして 処理速度が速い

パンチングとレーザー切断のプロセスを組み合わせる前に、次の点が重要です。

- 機械の能力を評価する 特定のプロジェクト要件に合わせて

- 機器が対応できることを確認する 両方の操作を効率的に 正確でコスト効率の高い部品を製造する

- レーザータレットコンボマシン

切断とパンチングの両方を含む多用途、高速、高精度な操作に最適です。

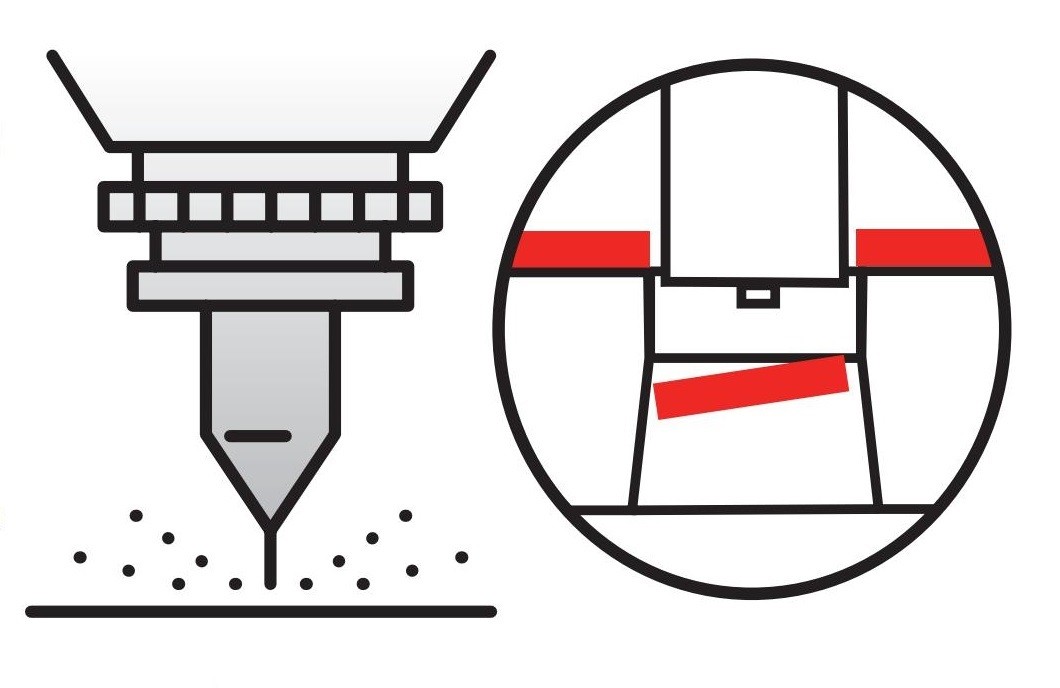

28.0レーザー加工用部品の設計

最小 特徴 サイズ

とは異なり パンチプレスただし、レーザー切断では、最小穴サイズやフィーチャ間の間隔に関して同様の制限は適用されません。

- 典型的なレーザービームの焦点サイズは約 010インチ(0.2 mm)

- 半径が小さい形状をカットできます 030インチ(0.76 mm)

角 テーパー 正確さ

レーザーは、 ビーム入口点穴が少し小さい。 出口ポイント 通常、エッジのテーパーにより直径がわずかに大きくなります。

- このエッジ状態は、穿孔またはせん断された表面の状態に似ている。

- あ 二次仕上げ作業 アプリケーションによっては必要になる場合があります

- 考えてみましょう 機能面 レーザーカットする表面を選択する際の部品の

マイクロ タブ

マイクロタブは、切断中に部品を所定の位置に保持するために使用される、切断されていない小さなセクションです。これにより、ずれを防ぎ、歪みを軽減します。

- 標準的なタブサイズ: 25mmから5mm

- 除去に必要な力は最小限で、追加の仕上げが不要になることが多い

- 次のような用途に役立ちます 密集した通気口 そして 細かい内部構造

熱-影響を受ける ゾーン(HAZ)

レーザー切断は局所的に高熱を発生させ、金属を溶かして蒸発させます。熱影響部の範囲は、 素材の種類 そして 厚さ.

- 熱処理された材料 なるかもしれない 焼き入れ レーザーカット部分

- これは、 二次操作 リーマや皿穴加工など

- しかし、 意図的な表面硬化 レーザーを利用することで、 耐摩耗性 そして コンポーネントの寿命

許容範囲 蓄積

打ち抜き、切断、曲げなどのあらゆる製造工程と同様に、レーザー加工された部品は 累積許容差.

- 必須事項 重要な寸法を特定し、伝える 設計段階中

- 機能的な許容範囲を優先することで、 高品質、コスト効率に優れています 結果

注記:

レーザー加工は、試作、小ロット生産、複雑な形状に最適ですが、その利点を最大限に引き出すには、適切な設計コミュニケーションが鍵となります。