鍛造とは、固体金属のワークピースに圧縮力を加えることで塑性変形を起こし、所望の形状に成形する製造プロセスです。鋳造(溶融金属を流し込む)や機械加工(材料を除去する)とは異なり、鍛造では金属の結晶構造が流動する過程で微細化されるため、より均一な機械的特性と高い強度が得られ、多くの場合、同じ材料で鋳造または機械加工された部品よりも優れた強度が得られます。

加工温度に基づいて、鍛造は一般的に次の 3 つのカテゴリに分類されます。

- 冷間鍛造:金属の再結晶温度の下限まで室温で行います(高温加熱なし)。

- 温間鍛造:精度と変形の取り組みのバランスを取りながら、室温以上で再結晶温度(通常 300 ~ 800°C)未満で実施します。

- 熱間鍛造:金属の再結晶温度以上で実行されます(例:鋼鉄 800~1250°C、銅合金 700~800°C)。

1.0冷間鍛造の核となる定義と特徴

冷間鍛造(冷間成形とも呼ばれる)は、室温または再結晶閾値(例:鋼は400℃未満、アルミニウムは100~200℃、銅は200~300℃)以下の温度で行われる精密成形プロセスです。金型からの高圧(通常500~2000MPa)下で金属は塑性流動を起こし、材料の除去をほとんどまたは全く行わずに、必要な形状とサイズの部品を製造します。このプロセスでは、低温での塑性変形を利用してニアネットシェイプ(ほぼネットシェイプ)を実現します。

主な特徴は次のとおりです。

- 定義された温度範囲:高温加熱は不要で、成形は室温または室温付近で行われます。摩擦により金属温度が250~300℃までわずかに上昇する場合がありますが、再結晶化温度には達しません。

- 高圧変形:機械式または油圧式のプレス機は、軸方向または半径方向の荷重を加え、原子をダイキャビティに沿って再配置します。このプロセスは体積恒常性(質量または体積の損失が最小限)の原理に従います。

- 高精度と優れた表面仕上げ:寸法精度はIT6~IT9(公差±0.01~±0.1 mm)に達します。表面粗さはRa 0.4~3.2 μmと極めて低く、多くの場合、穴あけや研磨などの二次加工の必要性を排除、あるいは最小限に抑えることができます。

- 高い材料利用率:材料利用率は 85 ~ 95% に達し、従来の機械加工 (50 ~ 70%) をはるかに上回り、スクラップを大幅に削減します。

2.0冷間鍛造の動作原理

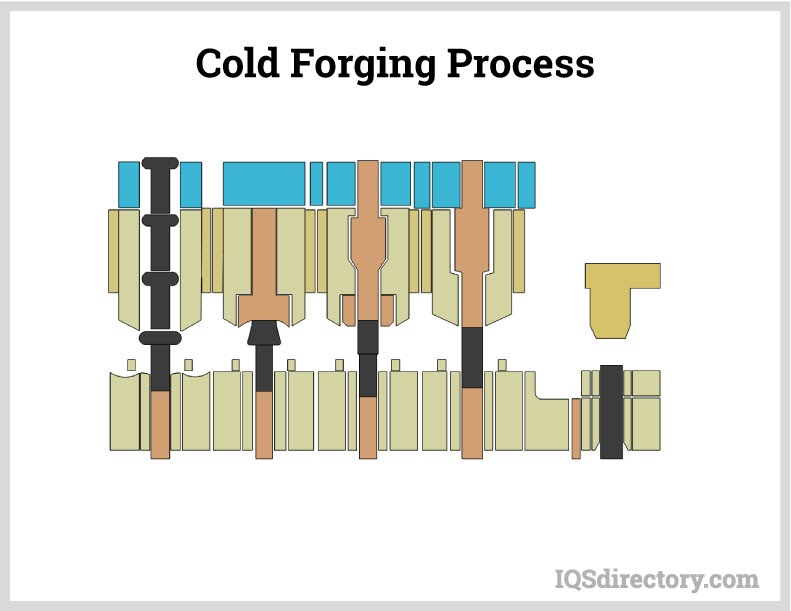

冷間鍛造の本質は、低温における金属の塑性流動にあります。このプロセスは通常、3つの主要な段階から構成されます。

- ビレットの準備:

- 原材料:線材や棒材(一般的には低炭素鋼、アルミニウム、銅合金)などの延性金属を選択し、一定の長さのビレットに切断します。

- 表面処理:必要に応じて治療を施す。 リン酸塩処理と石鹸処理 鋼の場合は潤滑剤、アルミニウムの場合は固体潤滑剤コーティングを施し、金属と金型間の摩擦係数を低減します(0.05未満に維持)。これにより、金型の摩耗が最小限に抑えられ、金属の流れが改善されます。

- ダイプレス:

- 精密に設計された金型キャビティにビレットを配置し、機械式または油圧式のプレスを使用して高圧を加えます。

- 金属は徐々にダイの空洞に充填され、ビレットからほぼネットシェイプの部品へと変化します。

- 複雑な部品の場合、複数の成形段階(例:予備鍛造→最終鍛造)が必要となります。これにより、1回の成形段階での過度な変形(通常は50%以下)を回避でき、ひび割れの発生を防ぎます。

- 後処理:

- ストレス解消:冷間鍛造は 加工硬化 (強度と硬度は向上するが、延性は低下する)。一部の部品では、塑性を回復するために低温焼鈍処理(例えば、鋼を200~300℃に加熱)が必要となる。

- 仕上げ作業:許容誤差が極めて厳しい部品の場合、寸法精度と表面品質をさらに向上させるために、追加の精密プレス、研磨、またはその他の二次プロセスが適用される場合があります。

おすすめの読み物:鍛造プロセスの説明:種類と技術

3.0冷間鍛造の利点と限界

冷間鍛造の長所と短所は、低温成形特性に直接関係しています。比較は以下の通りです。

| 側面 | 利点 | 制限事項 |

| ワークピースの特性 | 加工硬化により強度と硬度が 15~30% 増加します (例: 冷間鍛造鋼)。微細構造は緻密で均一です。 | 延性が低下し、内部応力が発生するリスクがあり、焼きなましが必要になる場合があります。 |

| 精度と表面品質 | 高い寸法精度(IT6~IT9)と滑らかな表面仕上げ(Ra 0.4~3.2 μm)。 | 非常に精密な金型(CNC 加工)が必要なため、初期ツールコストが高くなります。 |

| 材料とエネルギー効率 | 85~95%の材料利用、高温加熱なし、エネルギー消費量は熱間鍛造の1/5~1/10。 | 延性金属(低炭素鋼、アルミニウム、銅など)に限定されます。鋳鉄などの脆性金属には適していません。 |

| 生産効率 | 大量生産に最適で、プレスストロークごとに短いサイクルタイムで 1 つの部品を生産できます。 | 複雑な部品には複数の成形ステップが必要になる場合があり、プロセスコストが増大します。 |

| 死ぬ人生 | – | ダイスは極度の圧力(最大 2000 MPa)に耐え、急速に摩耗しますが、一般的な寿命は数万サイクル程度です。 |

4.08つのコア冷間鍛造プロセスとその産業応用

金属成形技術の進歩に伴い、冷間鍛造は複数の専門工程へと発展しました。それぞれの工程は特定の成形要件に合わせて最適化されており、二次加工を最小限に抑え、あるいは一切行わずに高効率生産を実現するという共通の目標を掲げています。

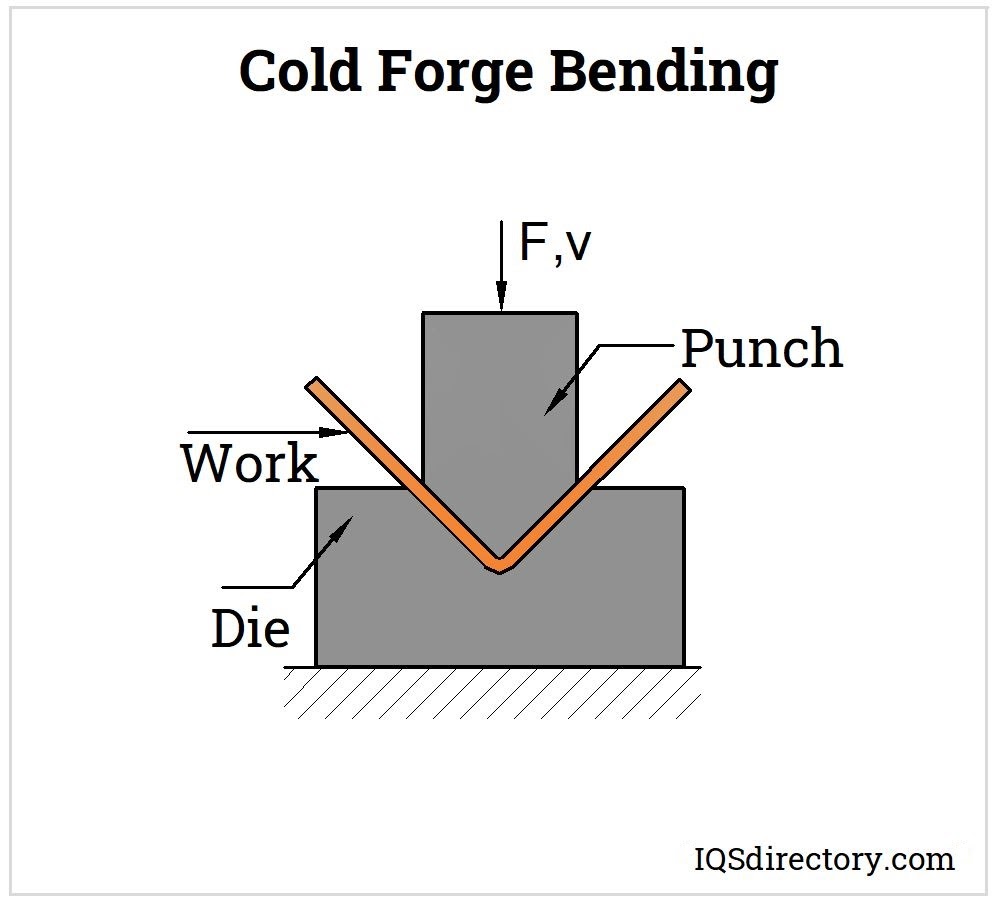

曲げ:

- 原理:プレスと金型によりワークピースが成形ツールに押し付けられ(「ピラミッドローリング」と呼ばれることもあります)、必要な角度を実現するために単一の軸に沿って変形が生じます。

- 特徴:操作が簡単で、 前処理ステップ 次の鍛造段階の準備として。

- 注記:摩擦によりわずかに温度が上昇することがあるため、熱を制御し固着を軽減するために潤滑剤が必要です。

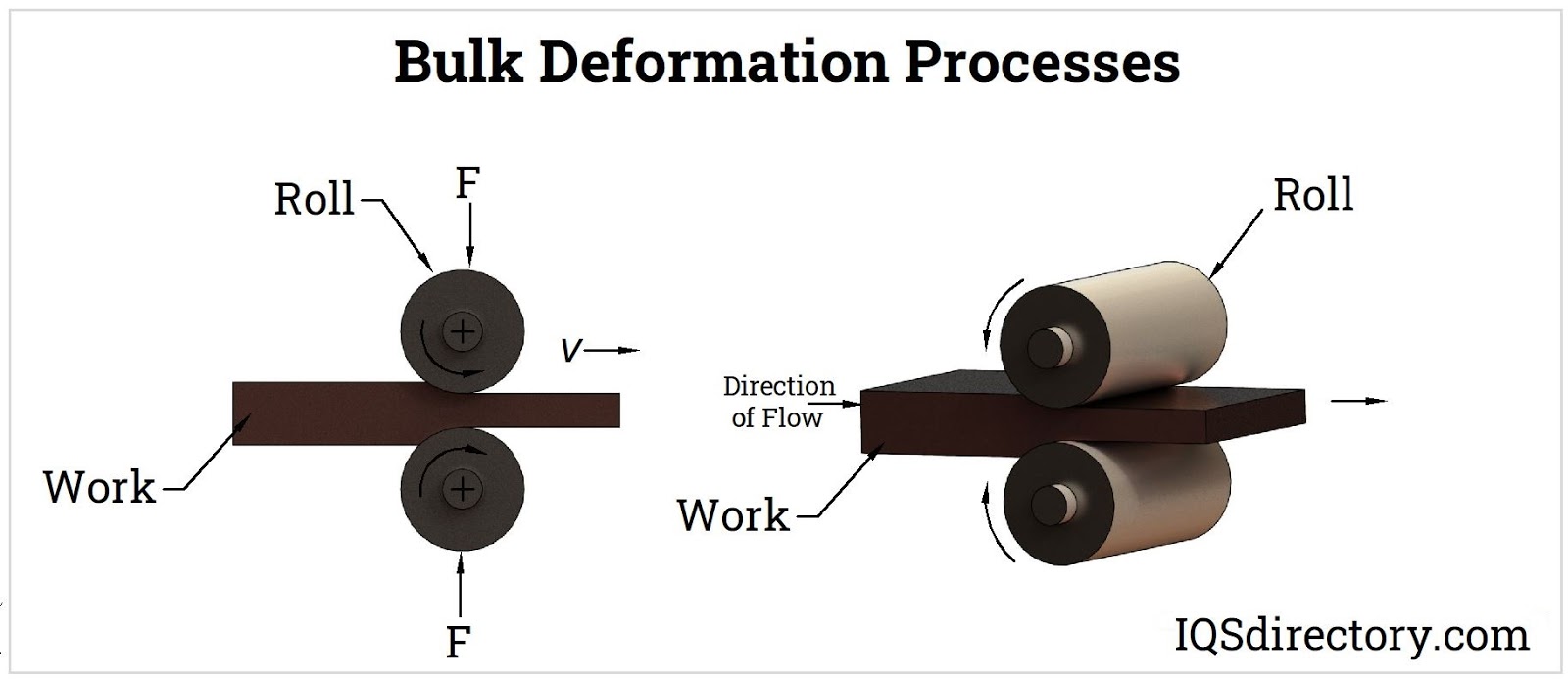

冷間圧延:

- 原理:ビレットは回転するロールの間を通過します。ロールとビレット間の摩擦により圧縮応力が生じ、塑性変形が起こります。

- 特徴:分類は バルク変形プロセス均一な変形を実現。表面品質の向上に寄与し、鋼板・鋼線などの量産に広く利用されています。

- 用途:後で切断したり、さらに成形したりできる長い帯状またはシート状の鍛造製品に適しています。

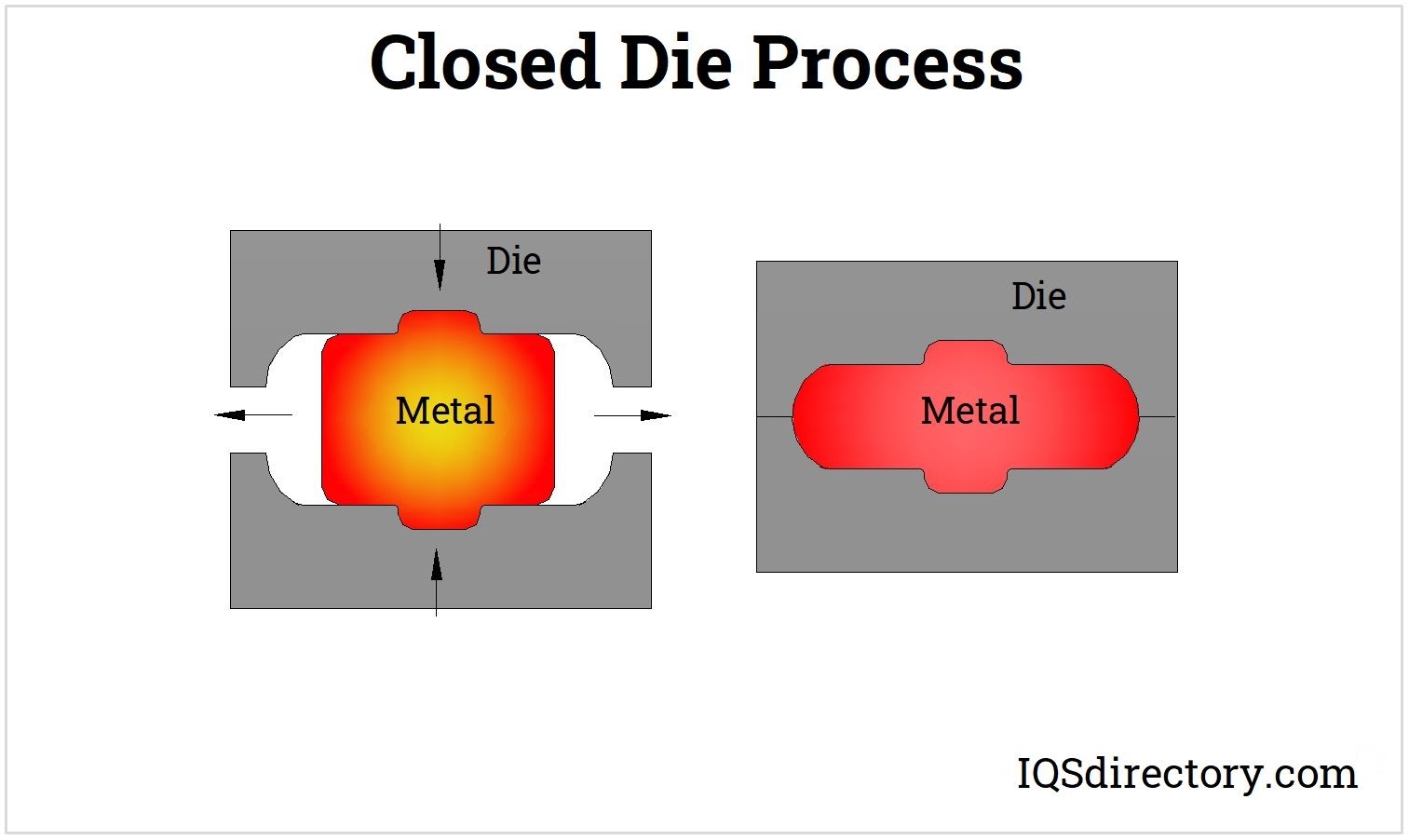

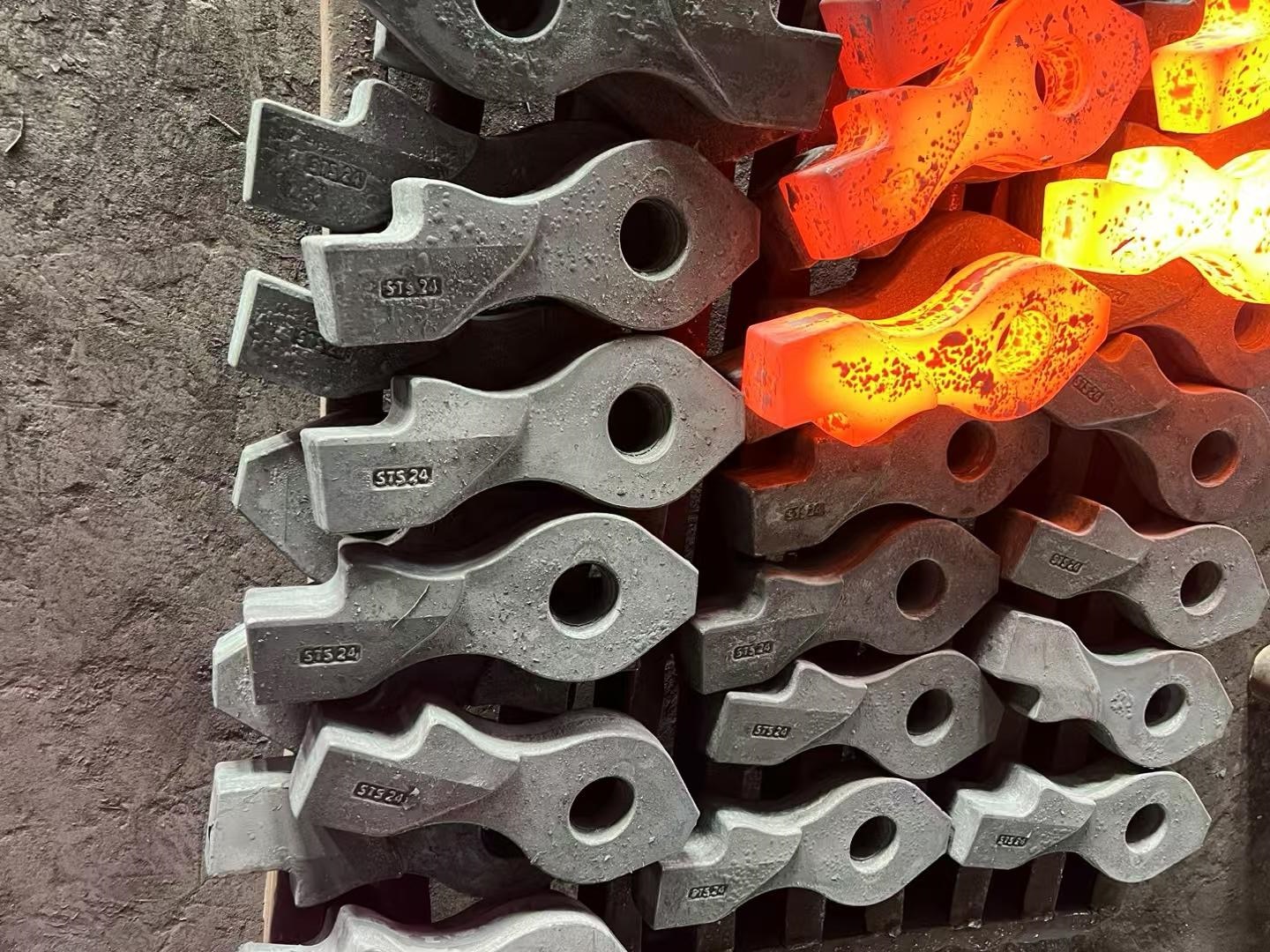

型鍛造(インプレッションダイフォージング):

- 原理:ワークピースは、あらかじめキャビティが切り込まれた2つの金型の間に配置されます。連続的な機械的な打撃(例:ドロップハンマー鍛造)により、金属が流れ出し、キャビティを完全に充填します。

- 特徴:成形精度が高く、1 回または複数回の打撃で複雑な形状 (溝、ボスなど) を製造できます。

- 用途:ギアブランク、ボルトヘッドなど小型から中型の精密部品を大量生産します。

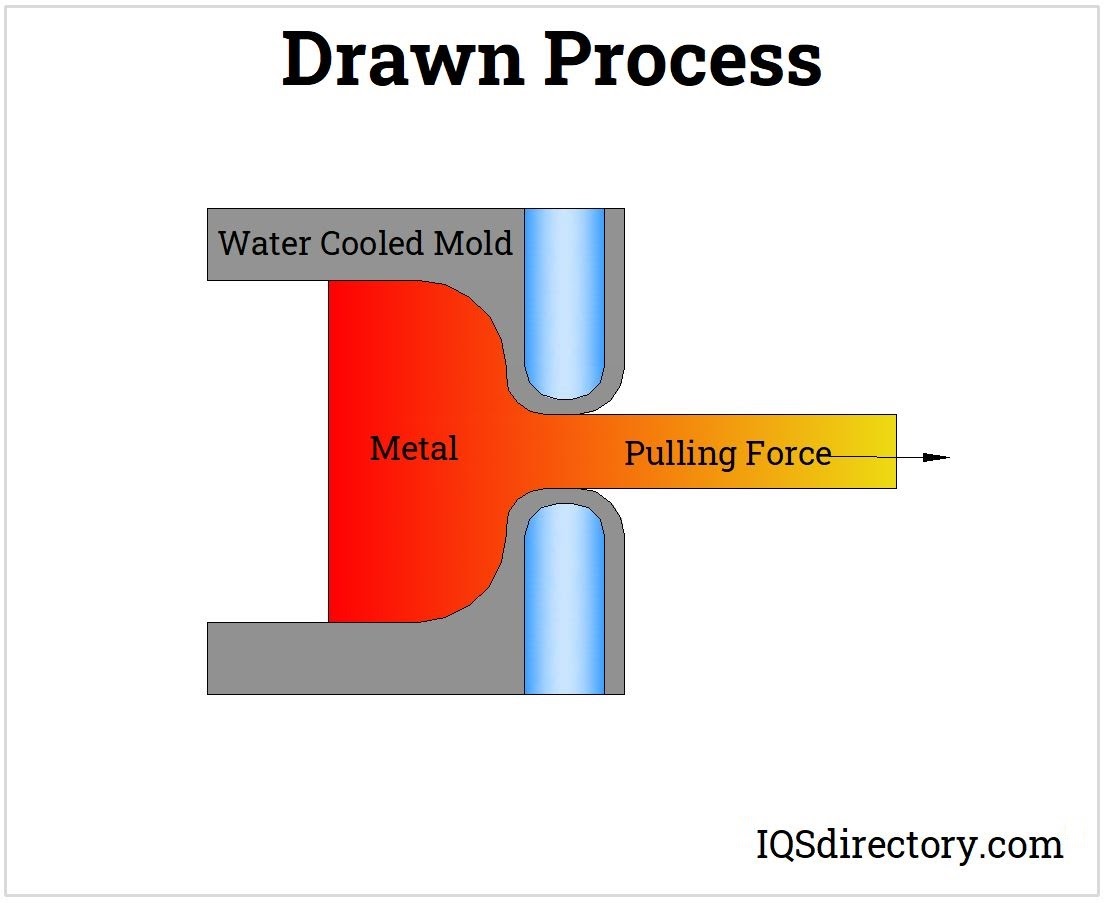

図面(ワイヤー/チューブ図面):

- 原理:引張力により、ビレット(ワイヤまたはチューブ)が所定の開口部を持つダイに引き込まれ、断面積が減少し、長さが増加します。

- 特徴:圧延に比べて寸法公差が厳しく、優れた表面仕上げが得られ、細長い部品に最適です。

- 主な利点:完成した部品は高い真直度を示すため、追加の矯正作業が不要になります。

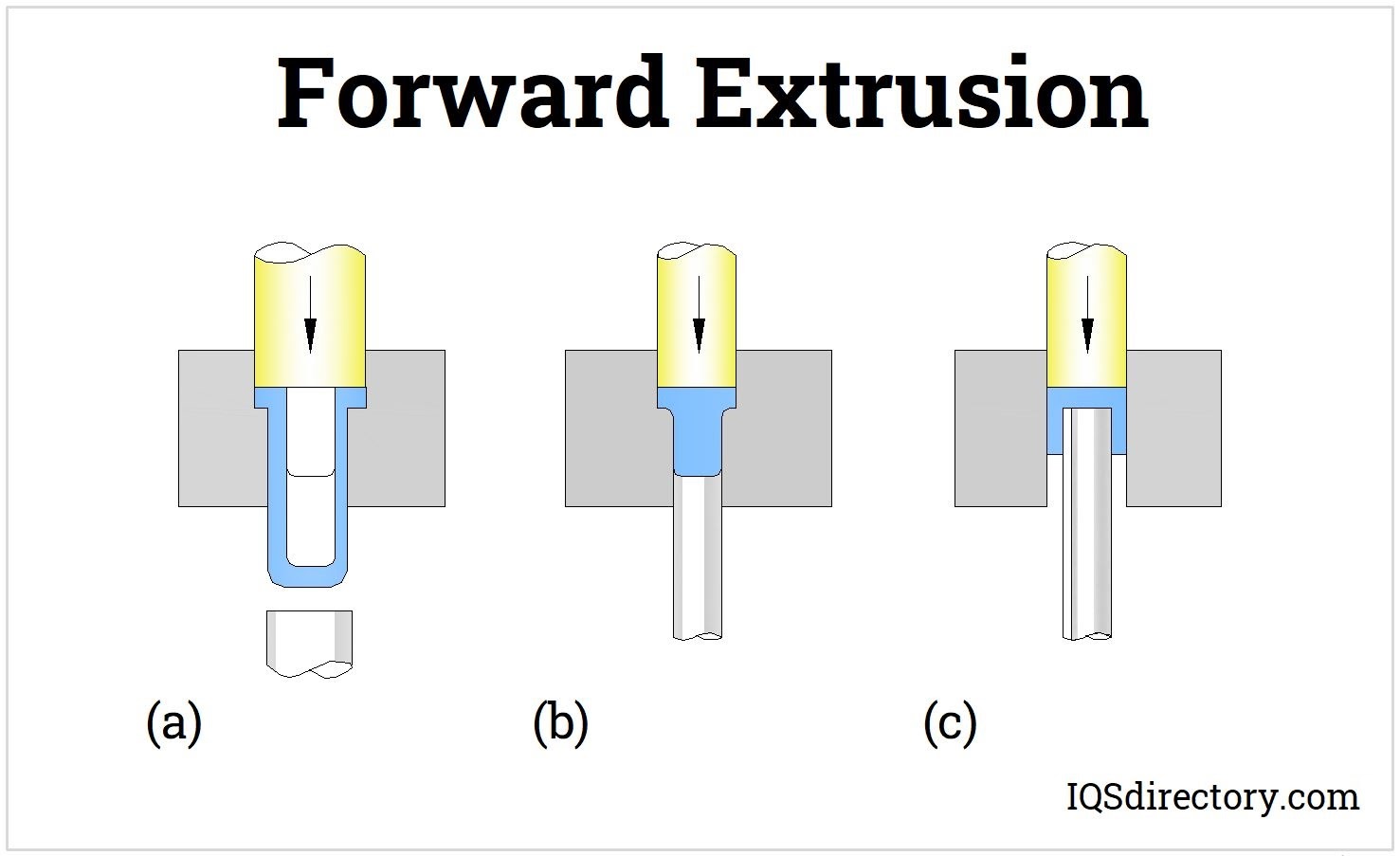

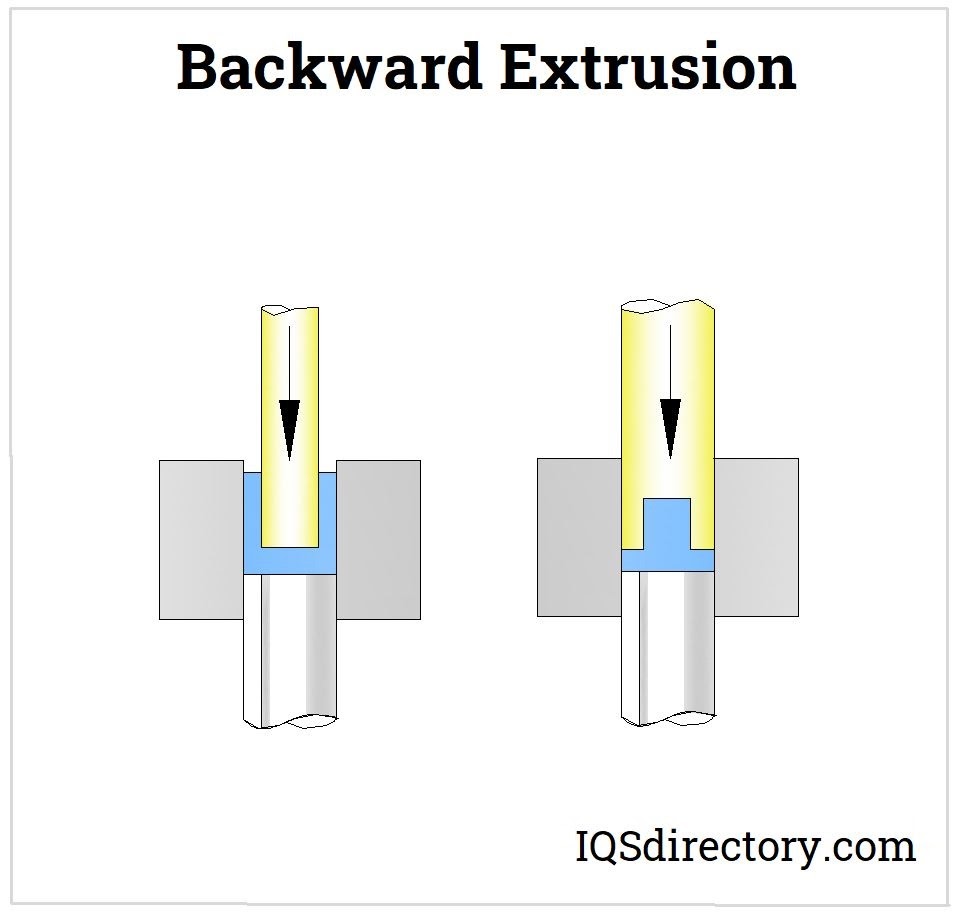

押し出し:

- 原理:ビレットには非常に高い圧力(最大 20,000 kN、約 2007 トン)がかけられ、金型の開口部から金属が押し出されて部品のプロファイルが形成され、その後、長さに応じて切断されます。

- サブタイプ:

- 前方押し出し:金属は加えられた圧力と同じ方向に流れます。固体の長い部品(シャフトなど)に適しています。

- 後方押し出し:金属は加えられた圧力と反対方向に流れます。ベアリング スリーブやカップなど、底が厚い部品に使用されます。

- 横方向押し出し:主軸に対して垂直に圧力が加えられ、サイドホールやリブなどの二次的な特徴が追加されます。

- 用途:多歯ギアや中空チューブなどの複雑な断面部品の成形に効果的です。

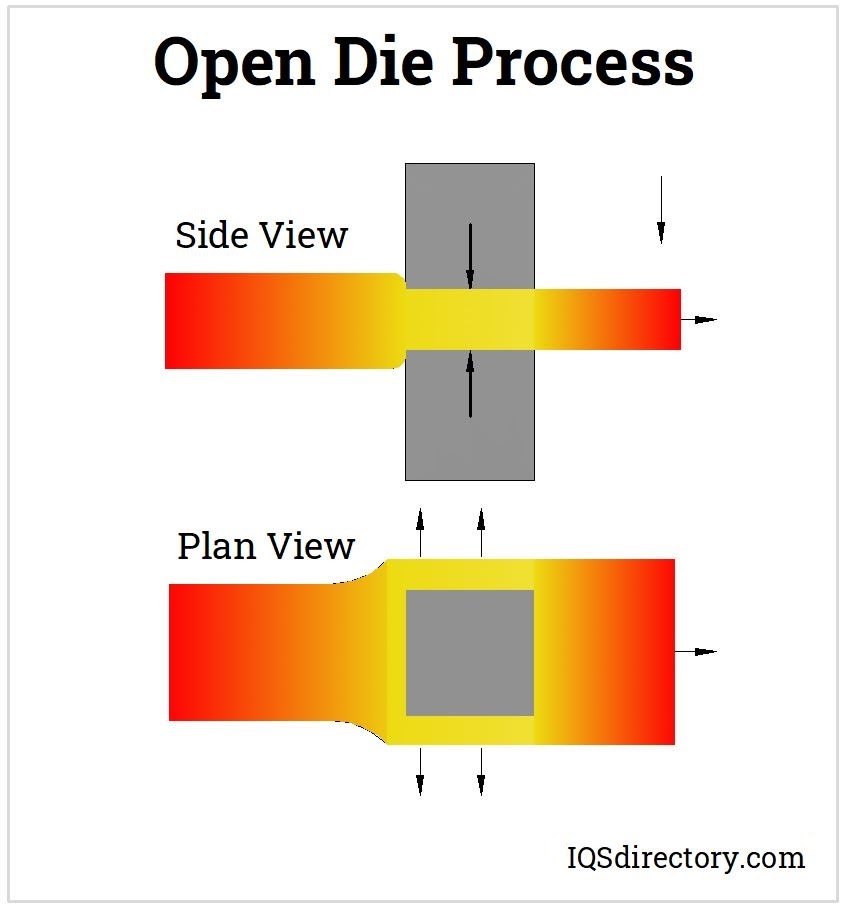

オープンダイ鍛造:

- 原理:あらかじめカットされたキャビティのないフラットダイは、複数のパスと再配置を通じてワークピースを徐々に変形させます。

- 特徴:柔軟性が高く、さまざまな形状やサイズのコンポーネント、特に構造的完全性が求められる大型部品の製造に適しています。

- 特別なバリエーション:アップセット/サイジングプロセスでは、寸法調整(フランジ径の調整など)のために短い距離に集中力を加えます。

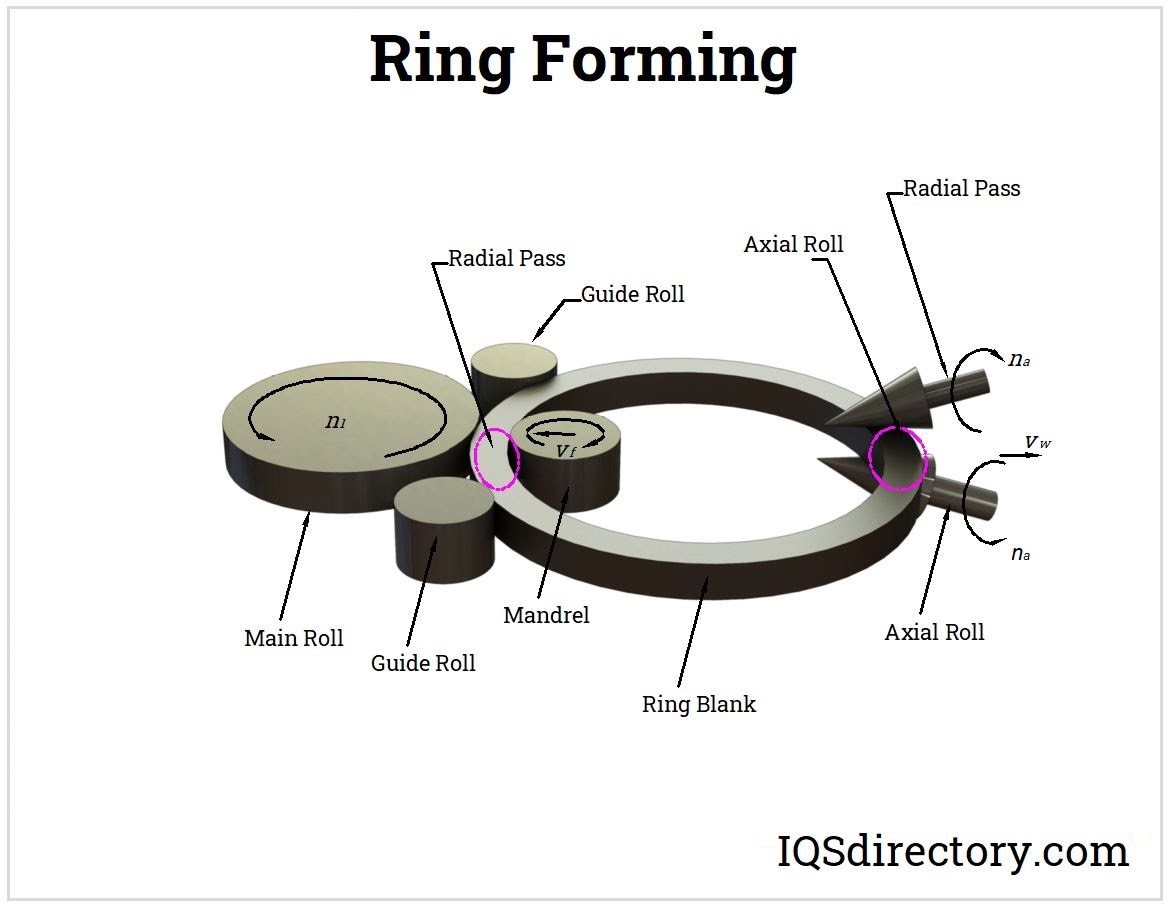

リングローリング:

- 原理:中央に穴が開いたプリフォーム(ドーナツ型)に回転力と圧縮力を組み合わせて加え、外径を拡大し、内径を形成してシームレスなリングを生成します。

- 特徴:リングは寸法精度が高く、強度が均一で、溶接欠陥がないため、ラジアル荷重と軸方向の荷重に耐えることができます。

- 用途:ベアリングリング、フランジ、ギアリング、その他の精密円形部品(例:風力タービンのベアリングレース)。

ラジアルフォージング(スウェージング):

- 原理:金型やハンマーを用いて方向性のある圧力を加えることで、部品間の正確なフィットを確保します。このプロセスは高度に自動化されており、信頼性も高いです。

- サブタイプ:

- チューブ鍛造:押し出し成形と同様に、ビレットを金型に押し込んで油圧継手などの管状部品を形成します。

- ラジアルスウェージング:複数のハンマー(2 つ以上)がワークピースを放射状に圧縮し、直径を微調整したり、シャフトやロッドに段差を形成したりします。

- 用途:モーター シャフトやローター接続など、精密な合わせ面を必要とするアセンブリに使用されます。

5.0冷間鍛造における重要な支援プロセスとしての潤滑剤の選択

冷間鍛造は室温で行われますが、曲げ加工や押し出し加工などの加工では摩擦熱が発生します。そのため、工程の安定性を確保し、欠陥を防止し、金型寿命を延ばすためには、潤滑剤が不可欠です。

- 機能:成形欠陥を減らし、固着を最小限に抑え、ツールの寿命を延ばします。

- 一般的なタイプ:

- 化学コーティング:リン酸亜鉛、リン酸塩、アルミン酸カルシウム、フッ化アルミニウム(鋼鉄およびアルミニウムに適しており、耐摩耗性保護層を形成します)。

- ポリマー/固体潤滑剤:各種ポリマーコーティング、グラファイト潤滑剤、グラファイトフリータイプ(グラファイトは強力な潤滑性を有し、電子部品などの高清浄度用途にはグラファイトフリーコーティングが好まれます)。

- 選定原則:金属の種類(例:鋼鉄はリン酸塩処理ソーピング、アルミニウムは固体潤滑剤)とプロセスの種類(例:押出成形には高圧耐性潤滑剤、引抜成形には低摩擦潤滑剤)に合わせて調整する必要があります。複雑なプロセスでは、カスタム潤滑剤配合が必要になる場合があります。

6.0冷間鍛造の代表的な用途

冷間鍛造は、その精度、効率性、そして材料の節約という利点から、部品に高い精度と強度が求められる業界で広く採用されています。自動車業界だけでも、冷間鍛造部品の量は60%を超えています。

| 業界 | 代表的な用途 |

| 自動車 | エンジンバルブタペット、トランスミッションギア、アクスルスプライン、高強度ボルトとナット、ベアリングレース |

| 電子・電気 | コネクタピン、リレー接点、モーターローターコア、アルミニウム製スマートフォンフレーム |

| 機械製造 | 油圧バルブスプール、オイルポンププランジャー、超硬工具ホルダー |

| 手工具 | レンチとドライバーのヘッド(研磨のみ必要)、チェーンローラー |

| 重機 | 風力タービンのベアリングリング、大型機械の支持台(オープンダイまたはリング鍛造による製造) |

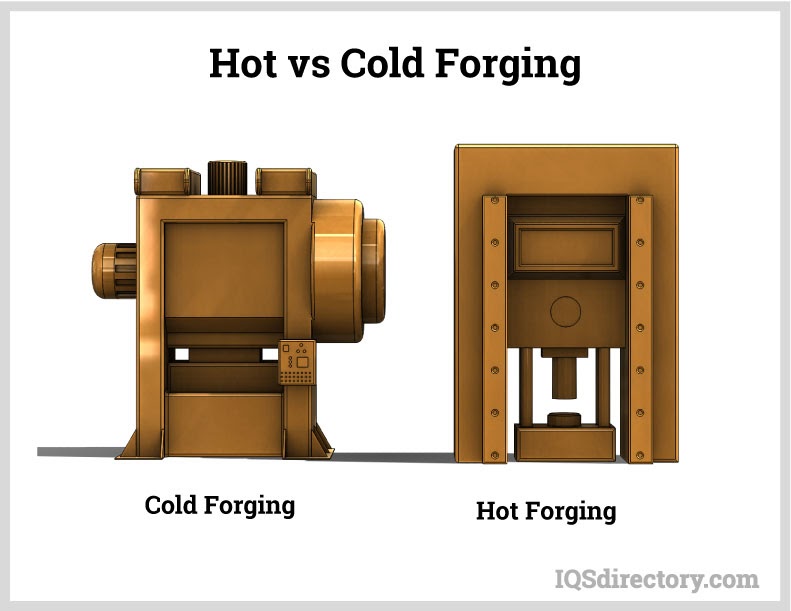

7.0冷間鍛造と熱間鍛造の主な違い

冷間鍛造と熱間鍛造は、加工温度、変形特性、達成可能な精度、適切な用途において根本的な違いがあります。比較は以下の通りです。

| カテゴリ | 冷間鍛造 | 熱間鍛造 |

| 処理温度 | 室温から再結晶閾値(通常400°C未満)まで | 再結晶温度以上(鋼800~1250℃、銅700~800℃) |

| 金属の塑性 | 可塑性が低いため、変形には高圧と潤滑が必要 | 高い可塑性、変形抵抗が低いため、大幅な削減が可能 |

| ワークピース精度 | 高い(IT6~IT9); 滑らかな表面仕上げ(Ra 0.4~3.2 μm) | 低い(IT10~IT13); 表面が粗いため、通常は後加工が必要 |

| 機械的性質 | 強度と硬度は向上、靭性は若干低下 | 強度は低いが靭性は優れている。熱間加工後の微細構造は均一である。 |

| ダイ要件 | 硬度HRC 58~62の高強度工具鋼(例:Cr12MoV) | 耐熱工具鋼。摩擦は少ないが酸化しやすい |

| 死ぬ人生 | 高圧と摩耗により短くなる | 高温では摩擦が低くなるため、長くなります |

| 適切な部品 | 小型から中型の精密高強度部品(ボルト、ギア) | 精度要求が低い大型で複雑な部品(クランクシャフト、コネクティングロッド) |

8.0冷間鍛造における主要技術

冷間鍛造を成功させるには、部品の品質と生産効率を直接決定する 3 つのコア技術が必要です。

金型設計と製造:

- 金型材料:Cr12MoVやDC53などの高強度工具鋼を使用し、真空熱処理を施すことでHRC58~62の硬度を実現し、金型が高圧に耐えられるよう設計されています。

- キャビティ設計:折れ、割れ、その他の欠陥を防ぐには、金属の流れをシミュレーションする必要があります。複雑な部品の場合、金型キャビティへの均一な充填を導くために、遷移フィレットが組み込まれます。

潤滑技術:

- 主な目的:摩耗を最小限に抑え、金型の寿命を延ばすために、金属と金型間の摩擦係数を 0.05 未満に維持します。

- 一般的な解決策:鉄鋼部品は通常、 リン酸処理 + 石鹸処理 処理により、石鹸層を吸収するリン酸塩皮膜が形成されます。アルミニウム部品には、二硫化モリブデン(MoS₂)などの固体潤滑剤がコーティングされています。

材料の選択と前処理:

- 材料要件:低炭素鋼 (10#、20#)、低合金鋼 (20Cr、40Cr)、純アルミニウム (1060)、真鍮 (H62) など、延性に優れ、降伏強度対引張強度比が低い金属が好まれます。

- 前処理:高炭素鋼および高合金鋼には 球状化焼鈍 鍛造前に硬度を下げ、延性を向上させ、変形中の割れを防ぎます。

9.0冷間鍛造プロセス:よくある質問(FAQ)

Q1: 冷間鍛造と熱間鍛造の主な違いは何ですか?

A1: 冷間鍛造は室温または金属の再結晶点以下の温度で行われるため、高い寸法精度と優れた表面仕上げが得られます。再結晶点以上の温度で行われる熱間鍛造は、より少ない力でより大きな変形が可能ですが、精度を保つためには通常、二次加工が必要です。

Q2: 冷間鍛造に最適な材料は何ですか?

A2: 冷間鍛造は、低炭素鋼、アルミニウム、銅、およびそれらの合金などの延性金属に最適です。鋳鉄のような脆性材料は適していません。

Q3: 冷間鍛造の最大の利点は何ですか?

A3: 高精度 (IT6~IT9)、滑らかな表面 (Ra 0.4~3.2 μm)、材料の節約 (最大 95% まで利用)、低エネルギー消費 (熱間鍛造のわずか 1/5~1/10)。

Q4: 冷間鍛造の主な制限は何ですか?

A4: 金型コストが高く、材料の選択肢が限られ、加工硬化により延性が低下し、複雑な形状のため複数の鍛造段階が必要になることがよくあります。

Q5: 冷間鍛造が最も広く適用されている業界はどれですか?

A5: 自動車部門が主流で(部品総量は60%以上)、続いて電子機器、機械、手工具、重機製造が続きます。

参考文献

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/