- 1.0CO₂レーザーとファイバーレーザーの選択

- 2.0CO₂レーザーとは何ですか?

- 3.0ファイバーレーザーとは何ですか?

- 4.0CO₂レーザーとファイバーレーザーの主な違いを理解する

- 5.0CO₂レーザーとファイバーレーザー:どちらの技術がより安全に使用できるでしょうか?

- 6.0CO₂レーザーとファイバーレーザー:どちらがエネルギー効率が良いですか?

- 7.0CO₂レーザーとファイバーレーザー:設備投資の比較

- 8.0CO₂レーザーとファイバーレーザー:メンテナンスと運用コスト

- 9.0CO₂ vs. ファイバーレーザー:切断速度の比較

- 10.0CO₂レーザーとファイバーレーザー — 材料加工の比較表

- 11.0ファイバーレーザーと CO₂ レーザー: どちらを購入すべきか、その理由は?

- 12.0CO₂レーザーとファイバーレーザー — よくある質問

1.0CO₂レーザーとファイバーレーザーの選択

レーザー光源の中心的な役割: あらゆるレーザーシステムの心臓部はレーザー光源です。この部品は光の粒子にエネルギーを与え、それを集束した流れとして放出することでレーザービームを生成します。

一般的なレーザー光源の種類とその利点: 現在最も広く使用されているレーザー光源は、CO₂レーザーとファイバーレーザーの2つです。それぞれに独自の性能上の利点があり、適切なレーザー光源を選択することで、加工効率、精度、柔軟性を大幅に向上させることができます。

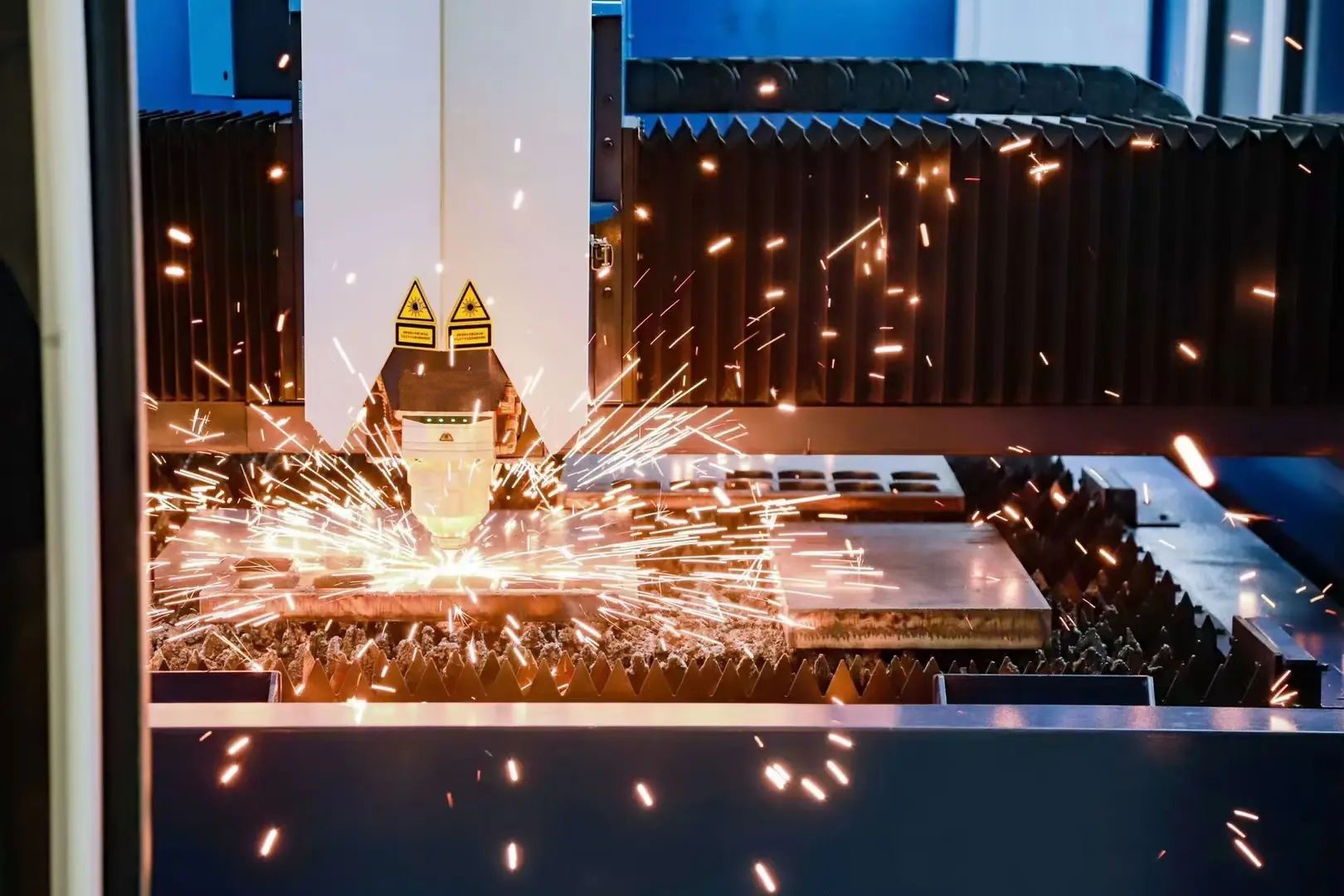

金属加工におけるCO₂レーザーとファイバーレーザー切断の比較: 製造業の専門家たちは、金属切断にどの技術がより適しているかについて長年議論してきました。実績のあるCO₂システムを好む人もいれば、ファイバーレーザーが提供する最新の利点を好む人もいます。

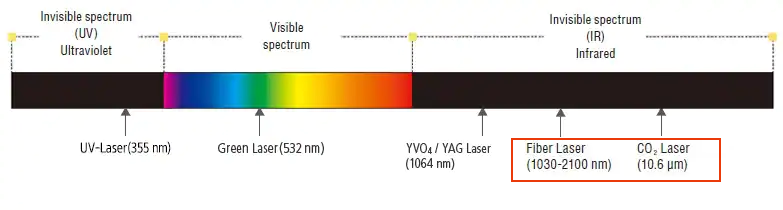

レーザー光源を選択する際の重要な要素: これら 2 種類のレーザーの主な違いは、波長とビームの送信方法にあります。

- ファイバーレーザー:金属切断用に設計より短い波長で動作するため、さまざまな金属を切断するのに非常に効率的です。

- CO₂レーザー:より幅広い材料への適合性適切な設定により、非金属材料や特定の金属を切断するのに最適です。

2.0CO₂レーザーとは何ですか?

CO₂レーザーは、最も汎用性が高く、広く使用されているレーザーの種類の一つであり、幅広い材料への適合性から好まれています。材料を気化させることで切断や彫刻を行うため、特に非金属基板に効果的です。

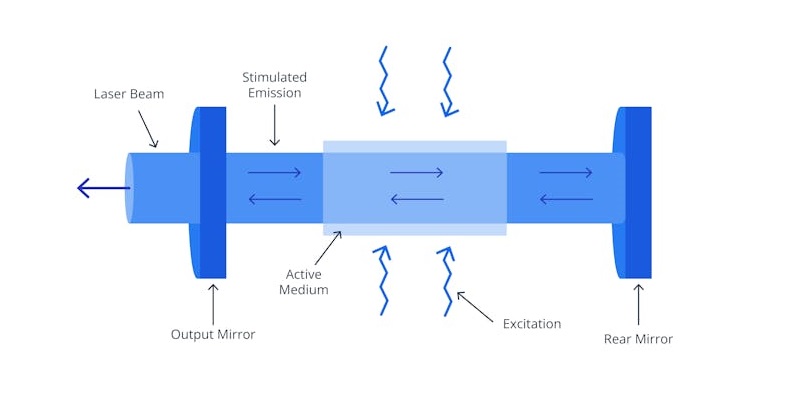

仕組み:

CO₂レーザーは、主に二酸化炭素(CO₂)、窒素(N₂)、ヘリウムからなる混合ガスを励起することで動作します。電界によって窒素分子が励起され、共鳴によってCO₂分子にエネルギーが伝達されます。CO₂分子は光子を放出し、レーザービームを生成します。ヘリウムはCO₂分子を基底状態にリセットすることで、連続的な出力を可能にします。

レーザー特性:

- 波長:約 10.6 ミクロン。中赤外線から遠赤外線のスペクトルに該当します。

- 出力: 高効率レーザー生成。

- デザイン: シンプルな構造で生産コストが低い。

- 出力範囲: ミリワットからキロワットまで調整可能。

- ビーム品質: 継続的かつ安定したピークパワーを供給します。

- スケーラビリティ: レーザー管を延長することで出力を上げることができます。

- 変調: 回転ミラーによる Q スイッチングにより、より高いパルス電力が可能になります。

- 進歩: RF励起CO₂レーザーなどの派生型は、より優れたパワー、長寿命、効率性を提供します。

CO₂レーザーの特徴:

- システムタイプ: 複数の CO₂ レーザー システム フォーマットと互換性があります。

- カスタマイズ: さまざまな電力レベルと作業領域のサイズが用意されています。

- 素材の柔軟性: 幅広い基板に対応します。

手頃な価格: 初期コストが低いため、彫刻には費用対効果の高いオプションとなります。

加工可能な材料:

- 切断と彫刻: プラスチック、アクリル、木材、段ボール、紙、布、ゴム。

- 彫刻のみ: ガラス、セラミック、石材、コーティングされた金属。地金は通常直接加工できないため、マーキングスプレーやコーティングが必要になる場合があります。

主な用途:

- 看板・ディスプレイ製造

- アクリルの切断と彫刻

- カスタムギフトとおもちゃのカスタマイズ

- トロフィーと賞品の制作

3.0ファイバーレーザーとは何ですか?

ファイバーレーザーは、希土類元素をドープしたファイバーを利得媒体として用い、金属マーキングや高コントラストのプラスチック用途向けに特別に設計されています。CO₂レーザーでは対応できない用途において優れた性能を発揮し、高速、低消費電力、そして実質的にメンテナンスフリーの動作を実現します。

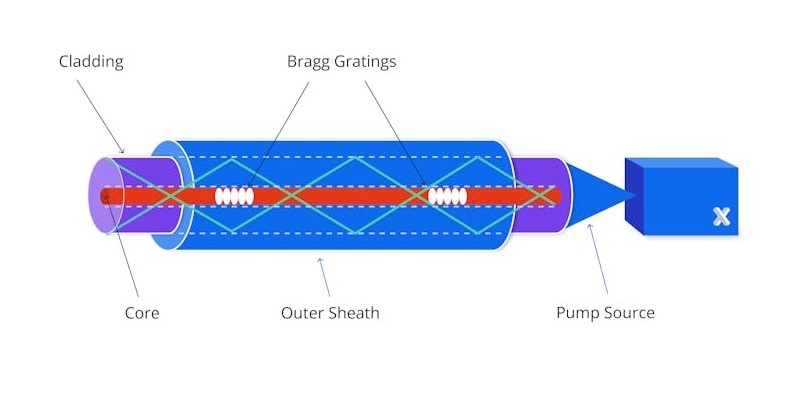

仕組み:

モノリシック構造を基盤とするファイバーレーザーは、ドープされた光ファイバ(イッテルビウムなど)を励起することで光を生成します。レーザーエネルギーはファイバーキャビティ内で増幅され、ブラッググレーティングによって反射され、平行ビームに変換されます。このビームはレンズを通して材料表面に集光されます。

ファイバーレーザーの利点:

- メンテナンス: 長期間にわたり実質的にメンテナンスフリーです。

- サイズ: コンパクトで統合も簡単。

- 安定性: ノイズとちらつきが少なく、ビーム品質が高い。

- 料金: 同じ出力の同等のシステムよりも低くなります。

- 環境: さまざまな温度や産業条件下でも優れたパフォーマンスを発揮します。

- スピードとパワー: 利用可能な電力レベルが 12kW 以上に達し、切断速度が高速です。

ファイバーレーザー切断技術とその利点

ファイバーレーザーは、金属への吸収性に優れた高集束ビームを放射するため、金属切断に特に効果的です。反射率が低く、ビームを効率的に照射できるため、多くの金属加工においてCO₂レーザーよりも優れた性能を発揮します。

- 材料適合性: ステンレス鋼、アルミニウム、真鍮、銅に最適です。

- 切断厚さ: 1 インチ (25 mm) を超える金属板を切断でき、0.5 インチ (12.5 mm) 未満で最適なパフォーマンスを発揮します。

- アシストガス: 窒素または酸素を使用すると、スラグの除去、切断速度、エッジ品質が向上します。

- 消費電力: CO₂レーザーの半分から3分の1のランニングコストで稼働します。

- 切断速度: 従来の CO₂ システムよりも最大 5 倍高速です。

- メンテナンス: 密閉された光学システムにより、クリーニングとレンズの交換が最小限に抑えられます。

- 生産性: スループットを向上し、部品あたりの生産コストを削減します。

ファイバーレーザーの主な特徴

- 直接マーキング: スプレーやコーティングなしで、地金に彫刻やマーキングが可能です。

- 耐久性: 長寿命(最低 25,000 時間)。

- 回転軸: オプションの回転アタッチメントを使用すると、円筒面またはテーパー面へのマーキングが可能になります。

加工可能な材料:

- 金属: アルミニウム、青銅、銅、金、プラチナ、銀、ステンレス鋼、チタン。

- プラスチック: ABS、ポリアミド、ポリカーボネート、PMMA(アクリル)、レーザーマーキング可能な添加剤。

主な用途:

- 販促品のマーキング

- 高コントラストのプラスチックマーキング

- 直接部品マーキング

- バーコードと銘板の彫刻

4.0CO₂レーザーとファイバーレーザーの主な違いを理解する

| 比較基準 | CO₂レーザー | ファイバーレーザー |

| 電力消費と効率: | 消費電力が高く、効率が低い(約5~10%)、運用コストが高い。 | 低消費電力、高効率 (標準 >90%)、省エネでコスト効率に優れています。 |

| 初期費用: | コストが低く、価格性能比が優れています。 | ワットあたりのコストが高く、機器全体のコストは CO₂ レーザーの 5 ~ 10 倍になる場合があります。 |

| 耐用年数: | 寿命が短く、改修オプションが限られています。 | 長寿命(最大 25,000 時間)、CO₂ より約 10 倍長く、すぐに改修可能です。 |

| 切断精度: | 精度が低くなります。 | 精度が高く、細かい作業に最適です。 |

| 代表的なカット材料: | アクリル、メラミン、マザーオブパール、紙、ポリエステルフィルム、プラスチック、ゴム、木材、POM、布地、コリアン®、コルク、グラスファイバー、皮革、段ボール、合板など。 | 金属(ステンレス鋼、アルミニウム、チタン、その他の反射材を含む)、ガラス、アクリル(PMMA)、POM、紙、段ボール、ほとんどのフォームなど。 |

| 材料の適合性: | 非金属および一部の非鉄金属に最適です。 | ほとんどの材料、特に金属に適しており、厚さ ≤20 mm のワークピースの切断に最適です。 |

| 出力範囲: | 数十ワットから最大 100 kW。高電力には大規模な冷却が必要です。 | 出力は 1 メガワット (MW) に近づく可能性があり、冷却要件は低くなります。 |

| 波長: | 10.6 µm または 9.6 µm (より長い波長)。 | 1064 nm(1.064 µm; 短い波長)。 |

| 運営コスト: | 電気効率が低く、エネルギー使用量が多い。 | 高い電気効率、優れた経済性。 |

| 業界: | 医療、防衛、通信、一般製造業。厚板切断(>10 mm)に適しており、酸素補助とともに使用されることが多い。 | 通信、医療、精密機械加工、自動車、電子機器。チタン、真鍮、アルミニウムなどの反射金属の切断に優れています。 |

5.0CO₂レーザーとファイバーレーザー:どちらの技術がより安全に使用できるでしょうか?

レーザーの安全性リスク: レーザー放射は、その種類に関わらず、直接放射であれ反射放射であれ、人間の目や皮膚に深刻な危険を及ぼす可能性があります。これを軽減するため、レーザーシステムは潜在的な生物学的リスクに基づいて分類され、以下の規定に従って安全ラベルの表示が義務付けられています。 BS EN 60825-1(IEC 60825-1)この規格は、レーザーのクラスとそれに対応する放射制限を概説しています。

- クラス1:通常の操作では、拡大鏡や望遠鏡などの光学機器を介して長時間直接観察したり観察したりしても安全です。

- クラス2M: 可視光線を放射します。通常、短期間の裸眼での露出には安全ですが、光学補助具を通して見ると危害を及ぼす可能性があります。

- クラス4:拡散反射による目や皮膚の損傷の危険性が高く、火災の危険性もあります。

レーザー切断システムにおける安全対策

その間 ファイバーレーザー 本質的に クラス4 高い出力のため、ほとんどのファイバーレーザー切断システムは、 クラス1の安全基準 強力な保護機能により:

- インターロックシステム: アクセス パネルまたはエンクロージャ ドアが確実に閉じられていない場合は、レーザーの放射を自動的に無効にして、偶発的な露出を防止します。

- 保護表示ウィンドウ: 特殊なレーザー安全ガラスは、作業者をレーザー光線の曝露から保護すると同時に、視覚的な監視を可能にします。ガラスは、レーザー出力、焦点、およびビーム特性に基づいて評価される必要があります。

CO₂レーザーの安全特性

- オープンデザイン: CO₂レーザー装置は多くの場合、オープントップ構成を採用しています。反射した場合でも、ビームは大幅に拡散されるため、深刻な危害が発生する可能性は低くなります。

- 費用対効果の高い保護: 使用される安全ガラスは通常半透明で低コストであり、オペレーターの視界を維持しながら十分な保護を提供します。

ファイバーレーザーの安全性に関する考慮事項

- 認定要件: ファイバーレーザー機器を購入する際は、レーザー光源とシステム全体が CE認証国際安全基準への準拠を確認しました。

- 強化された封じ込め: ファイバーレーザーは波長が短く、エネルギー密度が高いため、高出力レベルであっても危険な露出を防ぐために、より厳格なシールドと筐体設計が必要です。

6.0CO₂レーザーとファイバーレーザー:どちらがエネルギー効率が良いですか?

消費電力の比較:

ファイバーレーザーは、エネルギー効率と持続可能性の点で CO₂ レーザーに比べて大きな利点があります。

CO₂レーザー効率: 電気効率が約 10% の場合、6kW CO₂ レーザーでは通常、約 60kW の入力電力が必要です。

ファイバーレーザー効率: ファイバー レーザー システムは約 45% の効率 (最大 50%) で動作し、同じ 6kW の出力を達成するために必要な入力は約 13kW のみです。

レーザー出力が増加すると、冷却システムへの要求も高まります。CO₂レーザーは適切な冷却を維持するためにかなりのエネルギーを必要とするため、ファイバーレーザーに比べて電気代が高くなります。

さらに、ヒュームの抽出とろ過に必要な電力は、機械のサイズと切断ベッドの面積によって異なります。切断電力が高いほど、抽出システムへの負荷が増加します。

結論: ファイバーレーザー切断機は消費エネルギーが大幅に削減されるため、特に大量生産や長時間生産の環境では、長期的に目に見えるコスト削減が実現します。

7.0CO₂レーザーとファイバーレーザー:設備投資の比較

一方、 初期購入価格 ファイバーレーザーカッターの消費電力は、通常CO₂レーザーよりも高いですが、 より速い切断速度特に薄い材料の場合、生産性が向上します。 消費電力が低いファイバーシステムは部品あたりのコスト削減に役立ちます。

自動化機能:

CO₂ レーザー システムとファイバー レーザー システムはどちらも、次のような高度な自動化をサポートします。

- 無人製造

- 自動ノズルチェンジャー

- オートフォーカスレンズシステム

これらの機能により、手作業による介入とアイドル時間が削減され、効率が向上します。自動化の高度化は初期コストを増加させますが、オペレーターのミスによるダウンタイムを大幅に削減し、長期的なROIを向上させます。

レーザーシステムのコストに影響を与える要因:

- レーザー出力

- 切断領域のサイズ

- 自動化のレベル

標準的な価格帯:

- 中古産業用CO₂システム:15万ポンド以上

- 新しい産業用ファイバーレーザーシステム:275,000ポンドから550,000ポンド、中には100万ポンドを超えるものもある

ファイバーレーザーの価格は固体レーザー技術の進歩により徐々に下がっていますが、CO₂レーザーの価格は比較的安定しています。

8.0CO₂レーザーとファイバーレーザー:メンテナンスと運用コスト

メンテナンス要件:

ファイバーレーザーは、主にビーム伝送システムの違いにより、CO₂レーザーに比べてメンテナンスの必要性が大幅に少なくなります。

- ファイバーレーザー: レーザービームを切断ヘッドに直接伝送するために、密閉型光ファイバーケーブルを使用します。ビームパスが閉じているため、汚染のリスクがありません。

- 消耗品: 主にノズルと保護窓

- 通常のメンテナンス時間: 週30分未満

- CO₂レーザー: 複数のミラーとベローズを備えた関節式アームを利用してビームを誘導します。

- メンテナンスの必要性: ミラーとベローズは埃がたまりやすく、摩耗しやすいため、定期的な清掃と交換が必要です。

- 機械的摩耗: ベローズの動きによりピンホールやずれが生じる可能性がある

- 熱の影響: レーザーの熱によりミラーが変形し、ビームの位置がずれて再調整が必要になる場合があります。

- 損害リスク: ビーム反射により発振器などの高価な部品が損傷する可能性がある

- 通常のメンテナンス時間:週4~5時間

ビームアライメント:

一貫した切断品質を得るには、正確なビーム調整が不可欠です。

- CO₂レーザー: 複数のミラーが関係するため、再調整が複雑で時間がかかります。

- ファイバーレーザー: レンズの調整は 1 回のみ必要なので、調整は迅速かつ簡単です。

9.0CO₂ vs. ファイバーレーザー:切断速度の比較

切削性能の概要:

ファイバーレーザーは、薄い材料(8 mm 未満)を加工する場合、CO₂ レーザーよりも大幅に速い切断速度を実現し、ステンレス鋼の用途で最も顕著な利点が見られます。

1mmの厚さ: ファイバーレーザーは約 6倍高速 CO₂レーザーよりも。

5mmの厚さ: 速度差は約 2×.

電力スケーリング: レーザー出力を約2kW増加させると、薄い材料の切断速度が次のように向上します。 2~3回.

同等の出力条件で材料の厚さが増すと、CO₂レーザーはファイバーレーザーの切断速度に近づくか、場合によってはそれを上回ることもあります。しかし、この利点は比較的限定的であり、 高出力CO₂レーザー(6kW以上)はあまり一般的ではない 産業現場で。

対照的に、ファイバーレーザーは、特に以下の材料の厚さの広い範囲で効果を発揮します。 高出力システム、速度と効率の面で一貫して優れたパフォーマンスを発揮します。

注記: 最適な切断速度は、速度測定だけでなく、 消耗寿命 そして アシストガス効率 コスト効率の高い運用を実現します。

切断速度比較表(6kWレーザー vs. 170Aプラズマカッター)

| 素材と厚さ | 6kWファイバーレーザー(m/分) | 6kW CO₂レーザー(m/分) | 高精細プラズマ(m/分) |

| ステンレススチール 5 mm | 6.00 | 2.70 | 2.69 |

| ステンレススチール 10 mm | 1.30 | 1.50 | 1.61 |

| ステンレススチール 15 mm | 0.90 | 0.75 | 1.23 |

| 軟鋼 5 mm | 4.20 | 4.20 | 2.32 |

| 軟鋼 10 mm | 2.00 | 2.40 | 2.68 |

| 軟鋼 15 mm | 1.20 | 1.75 | 2.27 |

注:表示されている速度は直線切断時の性能を反映しています。複雑な形状やネスト構造を含む実際の切断では、実効速度が低下する場合があります。機械の加減速能力も全体的なスループットに影響します。

エッジ品質の比較

CO₂レーザー:

CO₂レーザーはビームスポットサイズが大きいため、様々な厚さの材料の切断に適しています。この大きなスポットサイズにより、特に材料の厚みが増すほど、より滑らかなエッジ仕上がりが得られます。切断面の品質は深さとともに向上するため、厚い材料のエッジの滑らかさが重要な要件となる場合、CO₂レーザーは最適な選択肢となります。

ファイバーレーザー:

ファイバーレーザーはビーム径が小さいため、薄い材料でも狭い切断幅と高速切断が可能です。この集束ビームによりエネルギー吸収が向上し、高速かつ効率的な加工が可能になります。

しかし、厚い材料を切断する場合、ファイバーレーザーのビームは主に切断面の上部に作用します。レーザーは複数の内部反射を利用して切断面の底部に到達する必要があります。これにより、次のような問題が発生する可能性があります。

粗い表面仕上げ

エッジに沿った細かい縞模様

溶融材料を効果的に排出するためのアシストガス圧力要件の増加

その結果、厚い部分を加工する場合、特に後処理が最小限で済むアプリケーションでは、切断エッジの品質が CO₂ レーザーよりも劣る可能性があります。

10.0CO₂レーザーとファイバーレーザー — 材料加工の比較表

| 材質タイプ | 例 | CO₂レーザー切断 | CO₂レーザー彫刻 | CO₂レーザーマーキング | ファイバーレーザー切断 | ファイバーレーザー彫刻 | ファイバーレーザーマーキング | 注記 |

| 木材と紙 | 合板、MDF、段ボール、ベニヤ | √ | √ | √ | × | × | × | ファイバーレーザーは有機材料には適さない |

| アクリルとプラスチック | キャストアクリル、ABS、デルリン(POM) | √ | √ | √ | × | √ | √ | 添加剤入りプラスチックに適したファイバーレーザー |

| 繊維・皮革 | 綿、フェルト、合成皮革 | √ | √ | √ | × | × | × | ファイバーレーザーは繊維質材料には推奨されません |

| ガラスとセラミック | 平らなガラス、陶器のカップ | × | √ | √ | × | × | √ | ファイバーレーザーマーキングは表面の変色に限定される |

| ゴム材料 | レーザーグレードのゴム、シリコンシート | √ | √ | √ | × | × | × | ファイバーレーザーは柔らかい材料を加工できない |

| 紙製品 | 厚紙、画用紙 | √ | √ | √ | × | × | × | CO₂レーザーによる切断では炎の制御が重要 |

| 石 | 花崗岩、大理石、スレート | × | √ | √ | × | × | 限定 | ファイバーレーザーマーキングの深さは制限されており、浅いマーキングのみに使用できます。 |

| フォーム材料 | EVAフォーム、PEフォーム | √ | √ | √ | × | × | × | ファイバーレーザーは高吸収性フォームには適さない |

| 金属(ベアメタル) | ステンレス鋼、アルミニウム、銅、真鍮、チタン | × | × | √(スプレー付き) | √ | √ | √ | ファイバーレーザーは金属を直接加工できる |

| コーティングされた金属 | 陽極酸化アルミニウム、塗装金属 | × | √ | √ | ×(カットは推奨しません) | √ | √ | ファイバーレーザーは高コントラストの表面マーキングに優れています |

| 貴金属 | 金、銀、プラチナ | × | × | √(スプレー付き) | √ | √ | √ | 宝石や高価値金属加工に広く使用されているファイバーレーザー |

| 高反射金属 | 鏡面アルミニウム、銅、真鍮 | × | × | √(スプレー付き) | √ | √ | √ | ファイバーレーザーは反射による損傷を避けるために高出力または特別な設定を必要とする |

| グラスファイバー材料 | グラスファイバーボード、エポキシシート | × | × | × | × | × | × | 加工すると有毒ガスが発生するので推奨しません |

| PVCとビニール | PVC材料、ビニールフィルム | × | × | × | × | × | × | どちらのレーザータイプも塩素含有材料には適していません |

11.0ファイバーレーザーと CO₂ レーザー: どちらを購入すべきか、その理由は?

CO₂レーザーカッターとファイバーレーザーカッターの選択

レーザー切断機の購入を計画しているが、CO₂レーザーとファイバーレーザーのどちらを選択すべきか迷っている場合は、これら 2 つのテクノロジーの違いを理解することで、情報に基づいた決定を下すことができます。

各レーザー タイプの利点と制限を明確に把握することで、特定のニーズにどのレーザー タイプがより適しているかが明確になります。

11.15mmステンレス鋼の切断比較

- CO₂レーザー切断 5mmステンレス鋼サンプル

- ファイバーレーザーによる5mmステンレス鋼サンプルの切断

(ここに図や比較写真を挿入してください)

11.2レーザー切断システムを選択する際の重要な要素

適切な自動レーザー切断システムを選択するには、現在の用途、要件、制約、そして将来の成長計画を包括的に評価する必要があります。主な考慮事項は以下のとおりです。

- 材料の種類と厚さ

- 処理精度

- 生産効率

- 購入予算

- 運営コスト

11.3技術比較と結論

CO₂レーザー技術は確立されており、多くの非金属材料の切断に優れていますが、ファイバーレーザーは最大 切断速度が5倍に向上 薄い金属(8mm以下)に使用でき、運用コストを約 50%.

生産性の向上と総所有コストの削減により、ファイバーレーザーは業界内で変革をもたらす力を持つようになります。

11.4レーザー技術の主な性能比較

| 機能 / 性能 | ファイバーレーザー | CO₂レーザー |

| 金属板切断 | ✓ | |

| 金属彫刻 | ✓ | |

| 有機材料の切断 | ✓ | |

| 薄板切断(<8 mm) | ✓ | |

| 厚物切断 | ✓ | ✓ |

| 表面粗さ(より良い仕上げ) | ✓ | |

| 切断速度(<8 mm) | ✓ | |

| エネルギー消費 | ✓ | |

| 運営コスト | ✓ | |

| メンテナンス費用 | ✓ | |

| 機械のセットアップとアイドル時間 | ✓ | |

| 総所有コスト | ✓ | |

| フットプリント(必要なスペース) | ✓ | |

| 安全性 | ✓ |

12.0CO₂レーザーとファイバーレーザー — よくある質問

CO₂レーザーとは何ですか?

CO₂レーザーは、CO₂ガス分子を励起することで約10.6ミクロンの波長のレーザー光を生成します。幅広い非金属材料の切断や彫刻に適しており、現在最も広く使用されているレーザーです。

ファイバーレーザーとは何ですか?

ファイバーレーザーは、希土類元素をドープした光ファイバ(一般的にはイッテルビウム)を利得媒体として用い、波長は約1.064ミクロンです。金属の切断やマーキング用に特別に設計されており、高い効率と容易なメンテナンスを実現します。

CO₂レーザーとファイバーレーザーの主な違いは何ですか?

波長: CO₂レーザーは10.6ミクロンで動作し、ファイバーレーザーは1.064ミクロンで動作します。

材料適合性: CO₂レーザーは非金属材料の切断に優れており、ファイバーレーザーは金属切断に最適化されています。

効率性とメンテナンス: ファイバーレーザーはエネルギー効率が高く、メンテナンスが簡単です。一方、CO₂レーザーは消費電力が大きく、メンテナンスも複雑です。

金属を切断するのに適したレーザーはどれですか?

ファイバーレーザーは波長が短く吸収効率が高いため、さまざまな金属、特に薄い金属板(< 8 mm)の切断に最適で、切断速度が速く、エネルギー消費量が少なくなります。

CO₂レーザーにはどのような利点がありますか?

CO₂レーザーは、幅広い材料(プラスチック、木材、アクリルなど)をサポートし、構造がシンプルで初期コストが低く、非金属材料に対して高品質の切断と彫刻を実現します。

運用コストに大きな違いはありますか?

ファイバーレーザーは CO₂ レーザーに比べてエネルギー効率が約 4 ~ 5 倍優れているため、消費電力とメンテナンスコストが大幅に削減され、長期的にはより経済的になります。

どちらのレーザーがより安全ですか?

どちらも高出力レーザーであり、厳格な安全対策が必要です。ほとんどのレーザー切断システムは、クラス1レーザー安全基準を満たすように設計されており、安全な操作が保証されています。

ファイバーレーザーのメンテナンスは複雑ですか?

メンテナンスは簡単で、主にノズルと保護窓の清掃を行い、通常の週次メンテナンス時間は 30 分未満です。

CO₂レーザーのメンテナンスは難しいですか?

メンテナンスはより複雑で、ミラーとベローズの定期的な清掃が必要です。毎週のメンテナンスには4~5時間かかります。

購入コストに大きな違いはありますか?

ファイバーレーザーは一般的に初期投資額が高く、CO₂レーザーの何倍ものコストがかかることもあります。しかし、高い効率と低い運用コストにより、時間の経過とともに投資額を回収することができます。

ファイバーレーザーはプラスチックや有機材料に適していますか?

一般的には推奨されません。ファイバーレーザーは、レーザーに敏感な添加剤を含む金属やプラスチックに適しています。

参考文献

www.researchgate.net/publication/335334467_The_Analysis_of_Fiber_and_CO_2_Laser_Cutting_Accuracy

https://www.xometry.com/resources/sheet/co2-laser-vs-fiber-laser/

https://www.tubeformsolutions.com/blog/tube-bender-7/fiber-vs-co2-laser-cutting-understanding-the-differences-448