高精度製造の分野において、加工パラメータを最適化する能力は、オペレーションの成功を左右する重要な要素です。加工経済の原則を理解し、適用することで、生産コストと時間を大幅に削減し、工具稼働率と製造スループットを向上させることができます。

本稿では、機械加工プロセスを最適化するための包括的なフレームワークを考察します。初期の材料選定から送り速度の調整、コストモデリングまで、各段階はコストの最小化または生産率の最大化に貢献します。本稿の目的は、エンジニア、生産計画担当者、そして機械工が、データと現実世界の生産制約に基づいた実践的な戦略を習得できるようにすることです。

1.0機械加工経済学入門

機械加工の経済性の核心は、次の 2 つの目標のいずれかを達成するために機械加工操作を最適化することです。

- 生産率を最大化する(つまり、サイクルタイムを最小化する)、または

- 生産コストを最小限に抑える(つまり、経済効率を達成する)

いずれかの目標を達成するには、次のようないくつかの重要な意思決定ポイントに対する構造化されたアプローチが必要です。

- 開始在庫の選択

- 運用計画とツールの選択

- 送り速度と切削速度の最適化

- 工具摩耗モデリング

- バッチ生産のコストと時間の分析

これらの段階をモデル化して最適化することで、メーカーは収益性を高め、資産活用を改善し、航空宇宙、自動車、金型、精密部品などの分野で競争上の優位性を獲得できます。

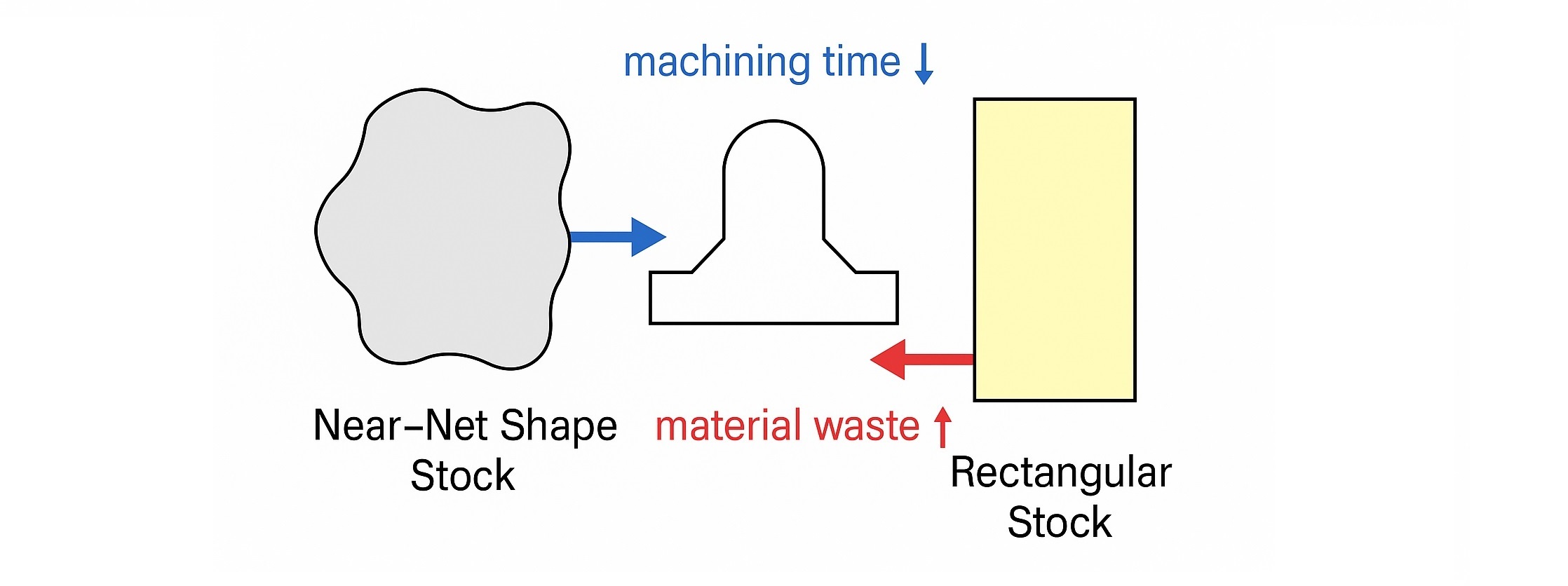

2.0ストックの選択:ニアネットシェイプ vs. 標準長方形ストック

機械加工作業を開始する前に、原材料の選択がコストと時間の両方に大きな影響を与えます。

2.1ニアネットシェイプストック

ニアネットシェイプとは、部品の最終的な形状にぴったり一致する材料を指します。

- 利点:

- 加工時間を大幅に短縮

- 廃材の発生が少ない

- 必要なパスとツールが少なくなる

- デメリット:

- 通常、カスタム鋳造または成形のためコストが高くなります

- リードタイムが長くなる場合があります

このオプションは、サイクル タイムが重要な場合や、高価な材料や加工が難しい材料 (チタン合金など) を扱う場合に最適です。

2.2長方形のストック(例:モールドベースブロック)

汎用機械加工で最も一般的に使用される長方形のストックは、コストと可用性の利点を提供します。

- 利点:

- 広く入手可能で比較的低コスト

- 標準化された寸法と許容差

- デメリット:

- より大きな材料除去が必要

- 工具の摩耗と加工時間の増加

主要戦略: 最終部品を安全に収容できる最小のストック寸法を常に選択してください。ストックが大きすぎると、付加価値は上がらず、廃棄物とエネルギー消費量が増加します。

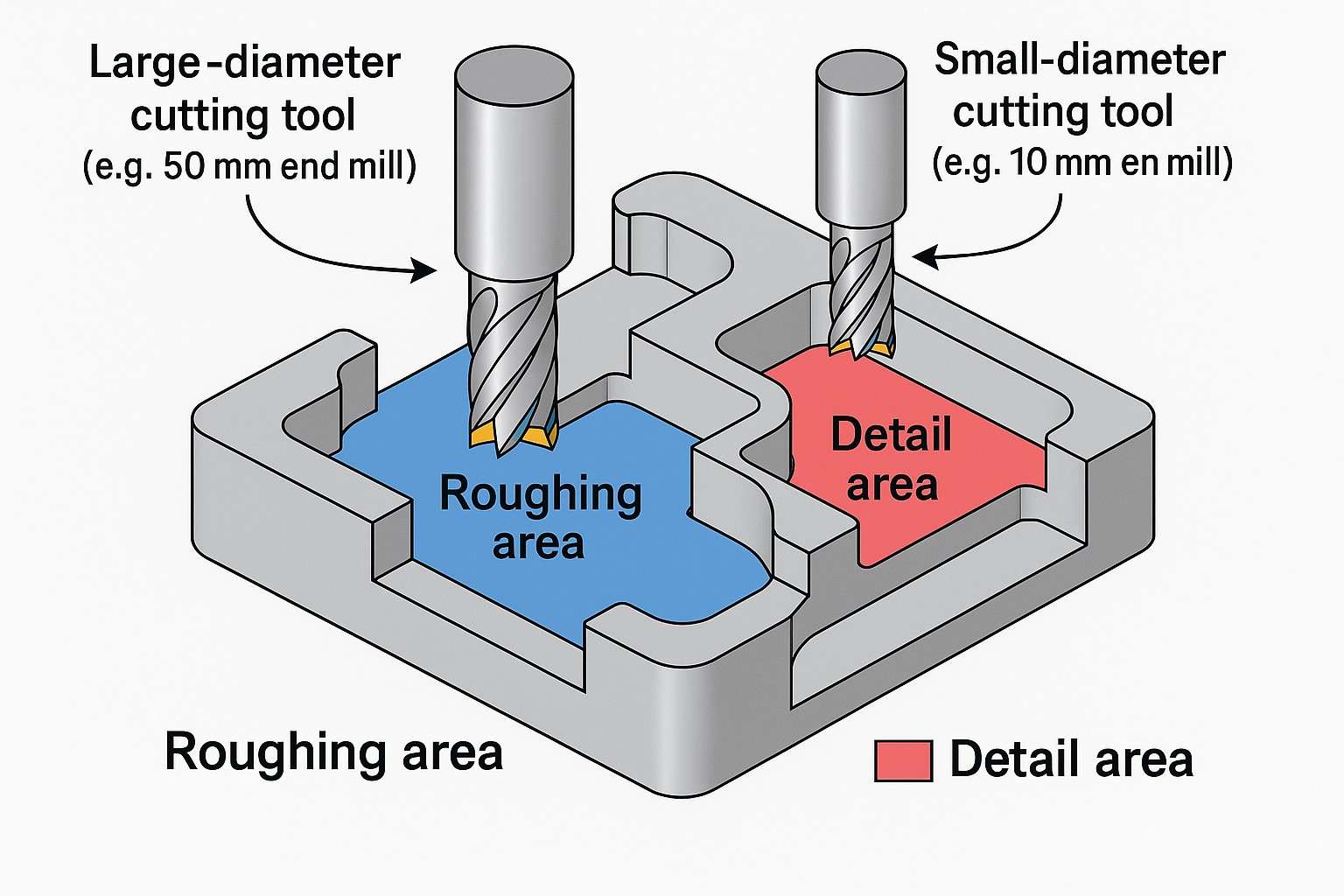

3.0運用計画とツールの選択

材料除去率(MRR)は、機械加工の生産性における基本的な指標です。適切な工具の選択と加工領域の定義は、MRRと全体的な効率に直接影響します。

3.1ツール直径とフィーチャサイズ

- 大型ツール 粗削り工程でバルク除去と高い MRR を実現するのに適しています。

- 小さな道具 複雑なフィーチャ、狭い半径、または仕上げパスに必要です。

推奨される実践部品をフィーチャベースのサブ領域に分割します。各領域に収まる最大の工具を割り当てることで、精度を維持しながら最大の除去率を確保します。

このアプローチにより、ツールの変更が最小限に抑えられ、加工時間が短縮され、ツールパスの効率が向上します。

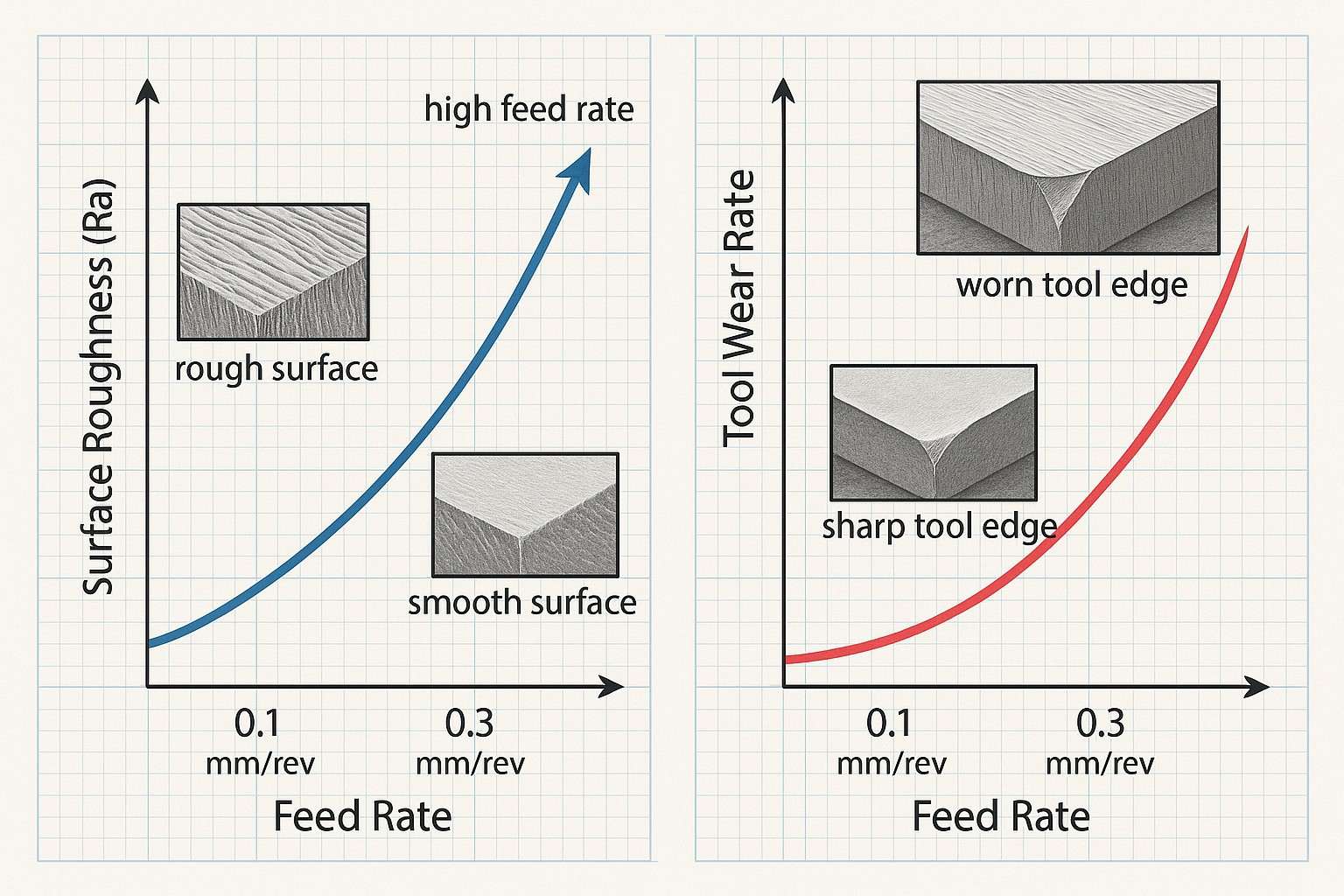

4.0送り速度の最適化:荒加工と仕上げ加工

送り速度は、MRR、表面品質、工具寿命、切削力に直接影響します。

4.1仕上げ作業

- より高い送り速度 生産性は向上しますが、表面仕上げは低下します。

- 最適な送り速度は 最高値 表面品質の要件を満たしており、その要件は次の要素に依存します。

- 機能的許容範囲

- 美的または化粧品の基準

- 適合および組み立て基準

- 研磨やコーティングなどの後処理作業

4.2荒削り工程

仕上げ工程が後工程となるため、表面仕上げはそれほど重要ではありません。ここでは、以下の方法でMRRを最大化することに重点を置きます。

-

より高い切断速度(V)

-

より高い送り速度(f)

ただし、V と f を増やすと工具温度も上昇し、摩耗や工具寿命に影響します。

-

切削速度がチップ速度を上昇させる

-

送り速度はチップの断面積を増加させる

4.3ツールの力と電力に関する考慮事項

-

切削力は 送り速度に比例する

-

より高い力には以下が必要です:

-

より大きな機械パワー

-

より高い切削負荷に耐えられる工具

-

最適化ガイドライン: 最適な荒加工送り速度は、次の条件を満たす最高値です。

- の 機械の電力容量

- の 工具の最大切削力限界 (メーカー指定)

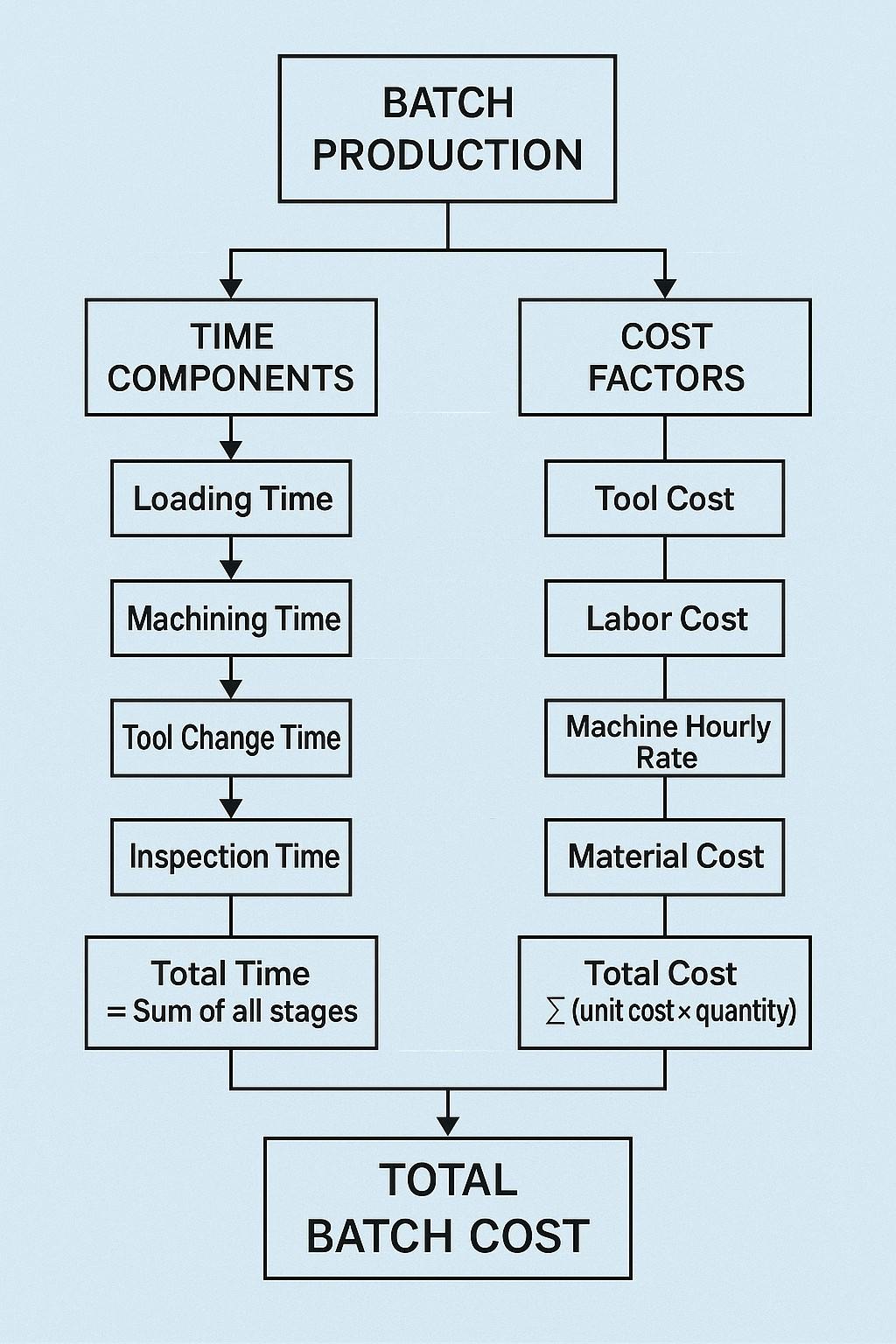

5.0バッチ製造における生産コストのモデリング

バッチ生産では、総単位コストは生産操作と非生産操作の両方によって影響を受けます。

バッチを想定 NbN_b 同一の部品が製造されます。時間とコストの構成要素は次のとおりです。

5.1時間コンポーネント

-

非生産的な時間 tlt_l: 積み込み、セットアップ、積み下ろしが含まれます。

非生産時間合計 = Nb⋅tlN_b \cdot t_l -

加工時間 tmt_m: 1 つの部品を機械加工するのにかかる時間。

総加工時間 = Nb⋅tmN_b \cdot t_m -

工具交換時間 tct_c: 摩耗した工具を交換するのに必要な時間。

合計 = Nt⋅tcN_t \cdot t_c、 どこ Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2コスト構成要素

-

CtC_t: ツールあたりのコスト

-

MM: 1分あたりの機械および労働コスト

部品あたりの平均コストは次のようにモデル化されます。

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

この式は工具寿命が TT — 切断速度の関数 — が総コストに影響を及ぼします。

6.0工具摩耗とテイラーの工具寿命方程式

切削パラメータを正確に最適化するには、工具摩耗をモデル化する必要があります。広く用いられているテイラーの工具寿命式は次のとおりです。

$$

V \cdot T^n = C

$$

どこ:

- VV: 切断速度

- TT:工具寿命

- n、Cn、C: 工具とワークの材質の組み合わせに基づく経験定数

工具寿命の解決:

$$

T = \left(\frac{C}{V}\right)^{1/n}

$$

コストモデルに代入すると次のようになります。

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

これは、部品あたりのコストを切削速度の関数として定義します。 VV.

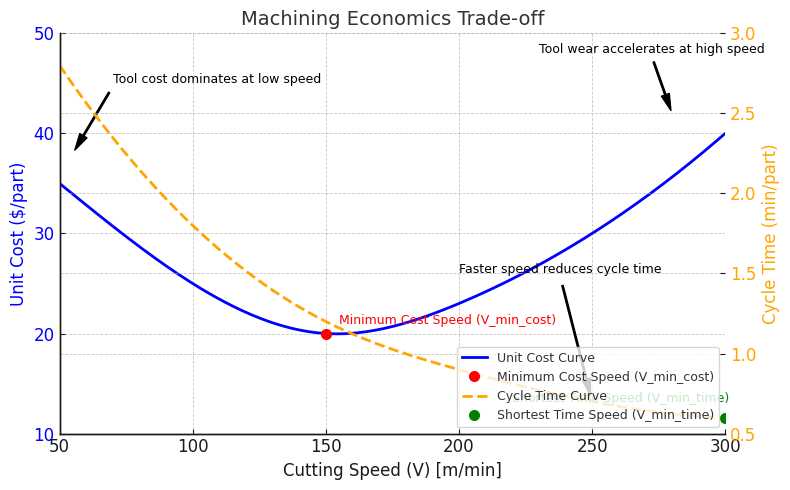

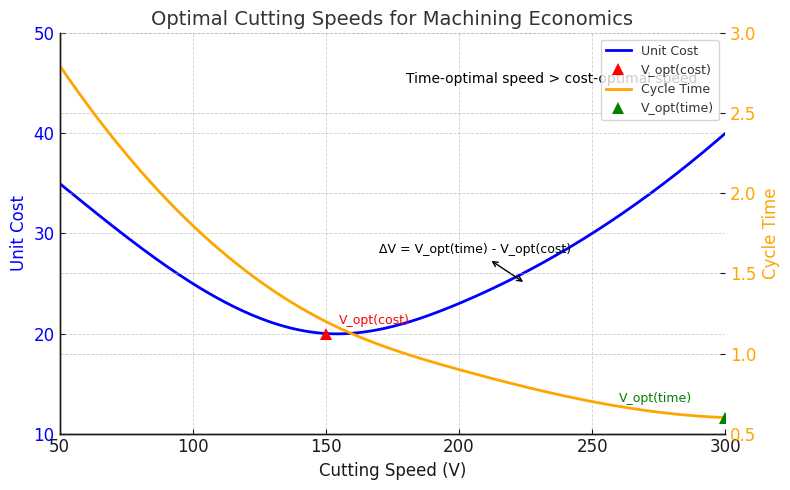

7.0切断速度の最適化

7.1最小コストで最適な速度

単位コストを最小化するには、コスト関数を切削速度に関して微分する。 VV 導関数をゼロに設定します。

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

これを解くと、最小コストで最適な切断速度が得られ、次のように表されます。

$$

V_{opt}^{(コスト)}

$$

通常、低速ではツール寿命が長くなるため、これは生産時間を最小限に抑える速度よりも低くなります。

7.2最大生産率のための最適速度

部品あたりの平均時間は次のようにモデル化されます。

$$

T_{avg}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

代用 TT、式は関数となる。 VV時間を最小限に抑えるには:

$$

\frac{d T_{avg}(V)}{dV} = 0

$$

これを解くと、最小時間で最適な速度が得られます。

$$

V_{opt}^{(時間)}

$$

通常、

$$

V_{opt}^{(時間)} > V_{opt}^{(コスト)}

$$

速度が速いほどサイクルタイムは短縮されますが、ツールの消費量は増加します。

8.0要約と実践ガイドライン

重要なポイント:

- 材料の選択: コストが許せばニアネットシェイプを使用して加工時間を短縮します。そうでない場合は、標準のストック サイズを最適化して無駄を最小限に抑えます。

- ツール戦略: フィーチャ サイズごとに部品を分割し、各領域で許容される最大のツールを使用して MRR を最大化します。

- 送り速度の調整:

- 仕上げの場合: 表面品質を満たす最高の送りを設定します。

- 荒加工の場合: 機械のパワーとツールの能力の限界まで送りを押し上げます。

- 切削速度の最適化:

- テイラー方程式を使用して工具の摩耗をモデル化します。

- 目標に基づいて速度を最適化します(コストの削減とスループットの高速化)。

- バッチ生産の経済性:

- ツールの交換時間、ツールのコスト、非生産的な操作を考慮します。

- コスト モデルを使用して、長期的な効率のバランスが取れる切断速度を選択します。

9.0終わりに

機械加工の経済性は、CNCおよび手加工環境における意思決定を改善するための、構造化された定量的な手法を提供します。目標がコストリーダーシップであろうと高速生産であろうと、これらの原則をCAMプログラミング、工具選定、そしてプロセス計画に統合することで、効率性と収益性を目に見える形で向上させることができます。