金属加工、プラスチック加工、機械加工において、鋭利な90°エッジは部品の損傷を引き起こすだけでなく、安全上のリスクも伴います。こうした鋭利な角を排除するために、製造工程では2つの一般的な手法が用いられます。 面取り そして 面取り.

「面取り」と「ベベル」という用語はしばしば同じ意味で使用されますが、形状、加工方法、および意図される機能は大きく異なります。

この記事では、面取りとベベルの詳細な比較を示し、それぞれの幾何学的特性、加工技術、および利点に焦点を当てます。

1.0面取りとは何ですか?

用語 面取り 中世フランス語の単語に由来する シャンフレインは「斜めのエッジ」を意味します。機械加工や製造の分野では、部品の2つの面の間を切削することで生じる移行エッジを指します。関連用語として、 ヒバリの舌は、特殊な曲線の面取りプロファイルを説明するために使用されることがあります。

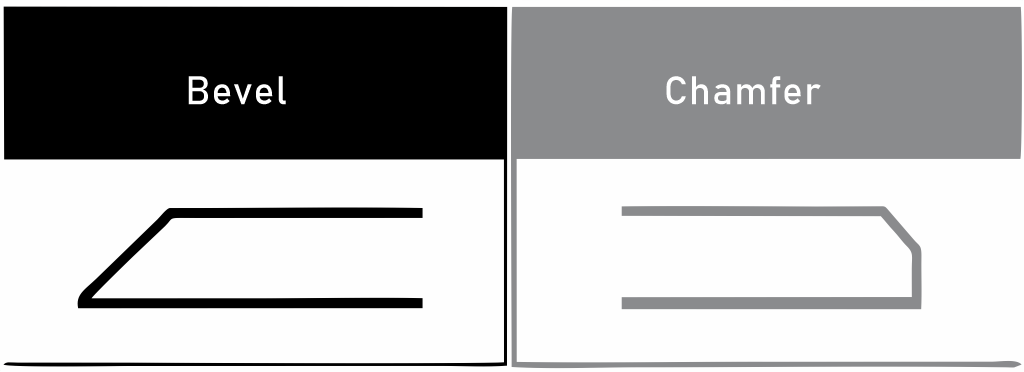

面取りとは、ワークピースの隣接する2つの面の間に、通常90°の角で施される傾斜した切り込みのことです。最も一般的な面取り角度は45°ですが、設計仕様に応じて調整できます。ベベルとは異なり、面取りは材料の厚み全体ではなく、エッジのわずかな部分のみを削り取ることで、鋭角な角をなくし、見た目を良くし、組み立てを容易にします。

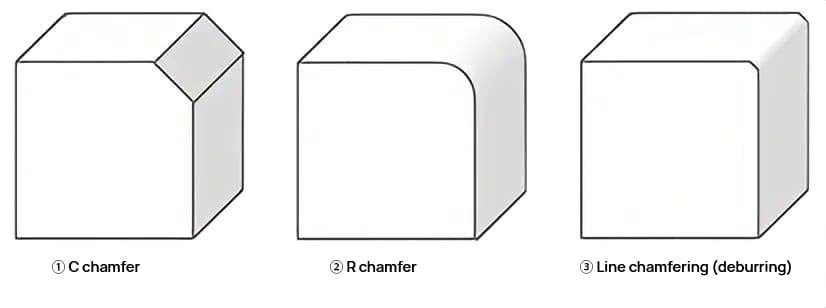

面取りの幾何学的特徴:

- 固定角度: 通常 45° に設定され、対称的で一貫したエッジが生成されます。

- 浅い深さ: パーツの構造的完全性に影響を与えずに、外側のエッジのみを変更します。

- 直線エッジ遷移: フィレットの曲線プロファイルやベベルの延長された傾斜とは異なり、面取りは平らで角度のついたエッジを形成します。

一般的な面取り方法:

一般的な面取りツールには次のようなものがあります。

- 面取りミル: CNCフライス盤で使用される高精度カッター。

- ハンドスクレーパーまたは面取りナイフ: 小ロットや現場でのエッジ仕上げに適した手動ツール。

- 回転式バリ取り工具または研削ホイール: 不規則なエッジや高い表面仕上げが必要な場合に使用します。

面取り装置:

面取りの用途:

- 金属CNC加工: 機械部品、ギア、ねじ山部分のエッジによく使用されます。

- プラスチックおよびガラス製品: エッジの滑らかさと表面の外観が向上します。

- 建築および住宅の仕上げ: 安全性と美観のためにテーブルやカウンターの端に貼り付けます。

2.0ベベルとは何ですか?

あ ベベル 2つの非垂直または平行な面を接合する角度のある面を指します。面取りと同様に、ベベルは鋭角を取り除くために使用されますが、角度と範囲が異なります。ベベルは通常、より広い切断面積を伴い、材料の厚さの一部または全部に及ぶ場合があります。

ベベルの幾何学的特徴:

- 柔軟な角度: ベベル角度は構造上または機能上の要件に応じて異なります。一般的な角度には 15°、30°、45° などがあります。

- カットエリアが大きい: ベベルは、多くの場合、エッジの全長に沿って実行され、面取りよりも多くの材料を除去します。

- 傾斜した遷移: 面取りの平らで正確な角度の表面とは異なり、ベベルはより緩やかな機能的な傾斜を作成します。

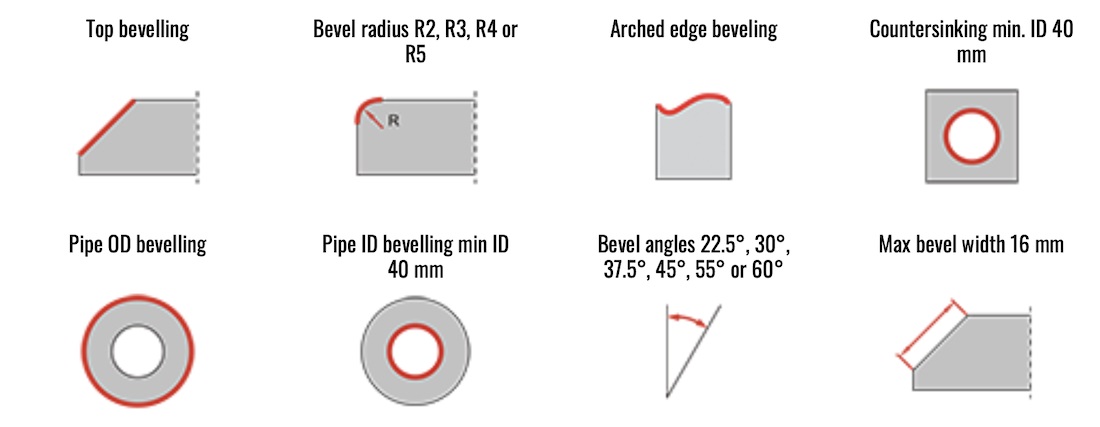

面取りの一般的な用途:

- 構造溶接: 溶接ジョイント用のプレートエッジまたはパイプ端面(ベベル溝など)の準備。

- 自動車部品: ベベルギアと傾斜したシール面。

- 家具および建築資材: 額縁、鏡、キャビネットの縁の装飾用の面取り。

- 家電: 傾斜したベゼルと斜面の光学ウィンドウ仕上げ。

3.0面取りとベベル:主な違い

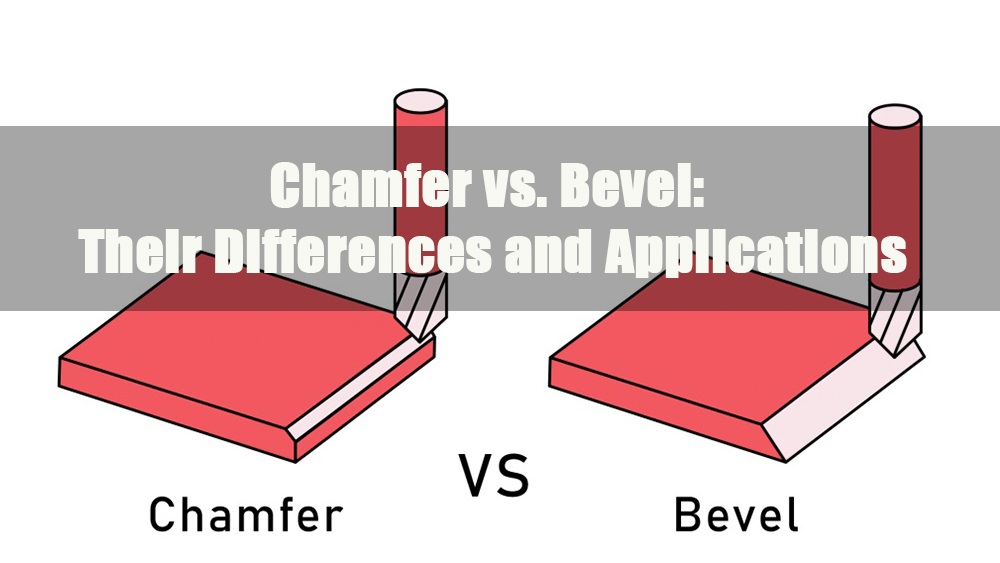

定義とコンテキスト:

- ベベル: ベベルとは、一般的に2つの平行な面を繋ぐ角度のついたエッジを指します。この角度のついた面は、必ずしも切削加工の結果ではなく、素材の成形工程で形成されることもあります。ベベルは製造工程で自然に発生する場合もあれば、意図的に導入される場合もあります。

- 面取り: 面取りとは、切削によって作られた角度のあるエッジを指します。通常は隣接する2つの面の間に発生し、必ず材料の除去を伴います。

要約すれば:

- ベベルは必ずしも切断を必要としませんが、面取りには必ず切断プロセスが伴います。

- 面取りは隣接する表面間に適用されますが、ベベルは平行な表面間の遷移としてよく使用されます。

幾何学的な違い:

面取りとベベルは幾何学的な特徴も異なります。

- 面取り: 通常、45°の角度で切断され、隣接する2つの面を接合するために使用されます。例えば、正方形のワークの各角を面取りすると、内部の形状はほぼ八角形に近くなります。

- ベベル: 45°も一般的ですが、デザインに応じて角度を自由に調整できます。ベベルは、平行面を接合したり、傾斜した遷移を作成したりするのに適しています。完全にベベル加工された角柱部品は、断面がひし形やその他の傾斜した形状になる場合があります。

加工の違い:

面取りとベベルは、さまざまなツールと方法を使用して作成されます。

面取り:

- 面取りエンドミルを使用してフライス盤で実行します。

- 円筒形の部品の場合、回転ブローチングを使用して旋盤で面取りを行うことができます。

- CNC 加工では、面取りは複数のパスで生成できますが、サイクル時間が長くなります。

面取り:

- 面取り機または特殊なツールを使用して実行されます。

- プレート面取り機: 平らなシートや板状の材料に使用します。

- パイプ面取り機: パイプの端部を溶接用に準備するためによく使用されます。

- 場合によっては、面取りツールを使用して斜面を作成することがあります。その場合、目的の角度を実現するために複数の切削パスが必要になります。

4.0面取りとベベルの測定

4.1一般的な測定ツール

(1)光学比較装置:

エッジプロファイルを拡大して分析するための高倍率レンズと投影システムを装備しています。

手動測定とデジタル表示をサポートし、高精度の検査に適しています。

大量生産時の品質管理によく使用されます。

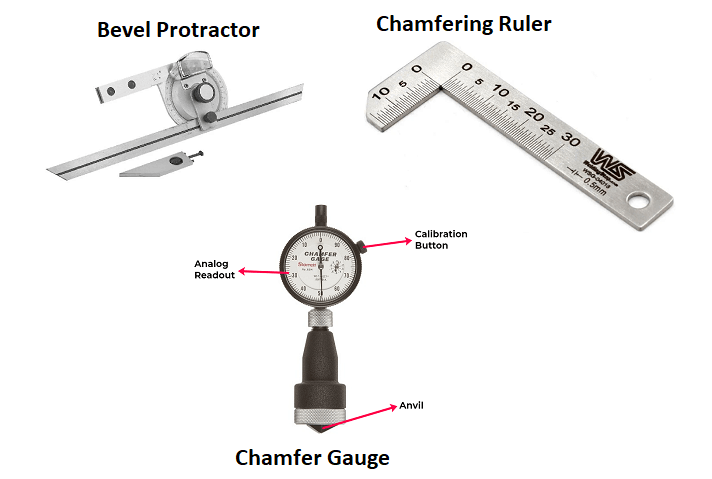

(2)面取りゲージ:

バネ式プランジャーを使用して角度のついた表面に接触し、脚の長さや面取りの深さを測定します。

アナログ、デジタル、CNC互換モデルを用意

面取りと斜面の両方の迅速な検査に適しています。

4.2特殊な測定ツール

(1)ベベルプロトラクター:

円形の角度スケールを備えた回転ブレード アセンブリで構成されます。

測定方法:

片方のブレードはベベル面と揃い、もう片方のブレードは基準面と揃います。

内角はベベル角度を表します。

アドバンテージ: 微細な角度偏差を測定でき、溶接溝や斜歯車表面に最適です。

(2)面取り定規:

部品の垂直面と水平面に沿って配置された 2 つの目盛り付きステンレス鋼スケールで作られた L 字型の装置。

2 つの脚の長さを測定して、面取り面の長さと角度を計算します。

手動検査や図面検証に適しています。

4.3角度と寸法の変換例

面取り定規で測定する場合:

水平脚 = 3 mm

垂直脚 = 3 mm

面取り角度は 45°、面取り長さ(斜辺)はおよそ 4.24ミリメートル (ピタゴラスの定理により)。

概要表:

| ツールタイプ | 最適な用途 | 利点 | 代表的な用途 |

| 光学コンパレータ | 面取りとベベル | 高精度目視検査 | CNC部品検査、ラボ測定 |

| 面取りゲージ | 面取り | 高速測定、シンプルな設計 | 自動面取り品質管理 |

| ベベルプロトラクター | ベベル | 細かい角度を測定 | 溶接溝、構造ベベル検査 |

| 面取り定規 | 面取り | 低コスト、幅広い適用性 | ワークショップでの現場手測定 |

5.0パイプのベベル加工とパイプの面取り加工: 違いは何ですか?

| カテゴリ | ベベルカット | 面取り |

| 意味 | 通常は溶接準備のために、パイプの端を特定の角度(例:45°)で切断します。 | パイプの内側と外側のエッジから鋭いエッジを取り除き、フィット感と安全性を向上 |

| 対象エリア | パイプ端面または外壁 | パイプの内側と外側の端 |

| アプリケーション | 突合せ溶接、構造接合、開先処理 | アセンブリアライメント、バリ取り、応力集中の軽減 |

| 典型的な形状 | 深溝、J溝、U溝 | V型面取り、丸みを帯びたエッジ(R)、テーパー状の移行 |

| 精度要件 | 高い(特に溶接の溶け込みと角度の一貫性を確保するため) | 中〜高(特にシーリングや精密アセンブリの場合) |

6.0高精度の面取りがなぜ重要なのか?

航空宇宙、自動車、医薬品製造などの業界では、パイプ端面の面取りは角度と深さに関して厳格な仕様を満たす必要があります。1000分の1インチ単位のわずかなずれでも、次のような問題につながる可能性があります。

- 組み立てギャップが大きすぎる、または不適切なフィット

- シール不良と漏れ

- 応力集中の増加により疲労破壊につながる

- 検証基準(FDA、ISO、AS9100など)への非準拠

その結果、顧客は多くの場合、 CpK機能 (プロセス能力指数 すべての部品にわたって一貫した許容範囲内での生産を保証します。

自動化された高精度面取り: サーボ駆動式パイプ面取り機

ハイエンド分野での一貫した高精度の面取りの需要を満たすために、完全自動化 サーボ制御パイプ面取り機 開発されました。主な利点は次のとおりです。

- サーボ制御システム: 送り角度と切削深さを正確に制御し、高い再現性を実現します。

- 剛性マシンフレーム: 動作中の安定性を提供し、振動を最小限に抑えます。

- 自動供給およびクランプ: 最小限の手動介入でマルチバッチ連続処理をサポートします。

- スマートプロセス設定: さまざまなパイプのサイズや角度を迅速に切り替えることができ、生産の柔軟性が向上します。

これらの機械は、ステンレス鋼、炭素鋼、合金パイプなど、幅広い金属の面取りに適しており、 多角度・多段階の面取りこれらは、高効率かつ高一貫性の結果を得るために不可欠です。

7.0コンポーネントの面取りの利点は何ですか?

- 安全性の強化: 面取りは部品の鋭利な角を取り除き、取り扱い時の切り傷、擦り傷、衣服の引っ掛かりのリスクを軽減します。家具の角や手持ちの部品によく使用され、ユーザーの安全性を高めます。

- 組み立てと分解が簡単: 面取りにより、ボルトやナットなどのファスナーの挿入が容易になり、エッジの欠けを防ぎ、フィット精度と接続強度が向上します。

- 美観と品質の認識の向上: 面取りにより、角が柔らかくなり、コンポーネントの輪郭がより洗練されて磨かれたものとなり、製品全体のデザインが向上します。木工、宝飾品、高級機器などで広く使用されています。

- 組み立て時の位置合わせの改善: 面取りにより、部品を合わせ穴に導くことができ、位置ずれや組み立てエラーが低減し、取り付け効率と精度が向上します。

- 摩擦の低減と耐摩耗性の向上: 面取りされたエッジは、滑らかな移行を実現し、摺動面間の摩擦を最小限に抑えます。例えば、面取りされたブレーキパッドは、作動中の騒音や振動を低減します。

- 製造性の向上と生産コストの削減: 設計段階で面取りを組み込むことで、二次仕上げ工程が不要になります。成形工具やフォームカッターと組み合わせることで、面取りは加工工程を簡素化し、製造コストを削減します。

8.0コンポーネントを面取りする利点は何ですか?

- 安全性の強化: ベベルは90度の角を柔らかくし、衝撃による怪我を軽減します。構造物のエッジではよく使用されますが、適切に管理しないとベベルの片側が鋭利な先端になることがあります。

- 組み立てと分解が簡単: 斜めのエッジにより、大型パネル、ボード、金属構造がよりスムーズに嵌合し、より安全で効率的な組み立てがサポートされます。

- 美観と製品の定義の向上: ベベルはコンポーネントに幾何学的な定義を追加し、視覚的な奥行きとデザインの精度を高めます。デバイスのハウジング、建築要素、装飾仕上げなどでよく見られます。

- アライメントパフォーマンスの向上: ベベル角度を調整することで、コンポーネントが自然に整列し、より正確にインターフェースできるようになります。これは、フレーム システムや複雑なアセンブリで特に役立ちます。

- 摩擦の低減と耐摩耗性能の向上: ベベルは接触面の形状を改善し、摩擦と材料の摩耗を低減します。例えば、ギアのかみ合いやスライド機構において、ベベルはよりスムーズな動きに貢献します。

- 製造性と構造適応性の向上: ベベルは、開先溶接や構造の移行部に最適です。ベベル加工機を使用すれば、これらのエッジを1回の加工で形成できるため、生産速度と効率が向上します。

参考文献

www.madearia.com/blog/chamfer-vs-bevel/

www.colstanprofiles.co.uk/chamfer-vs-bevel-key-differences-applications-and-benefits/