1.0ブラシ仕上げステンレス鋼の定義と用途

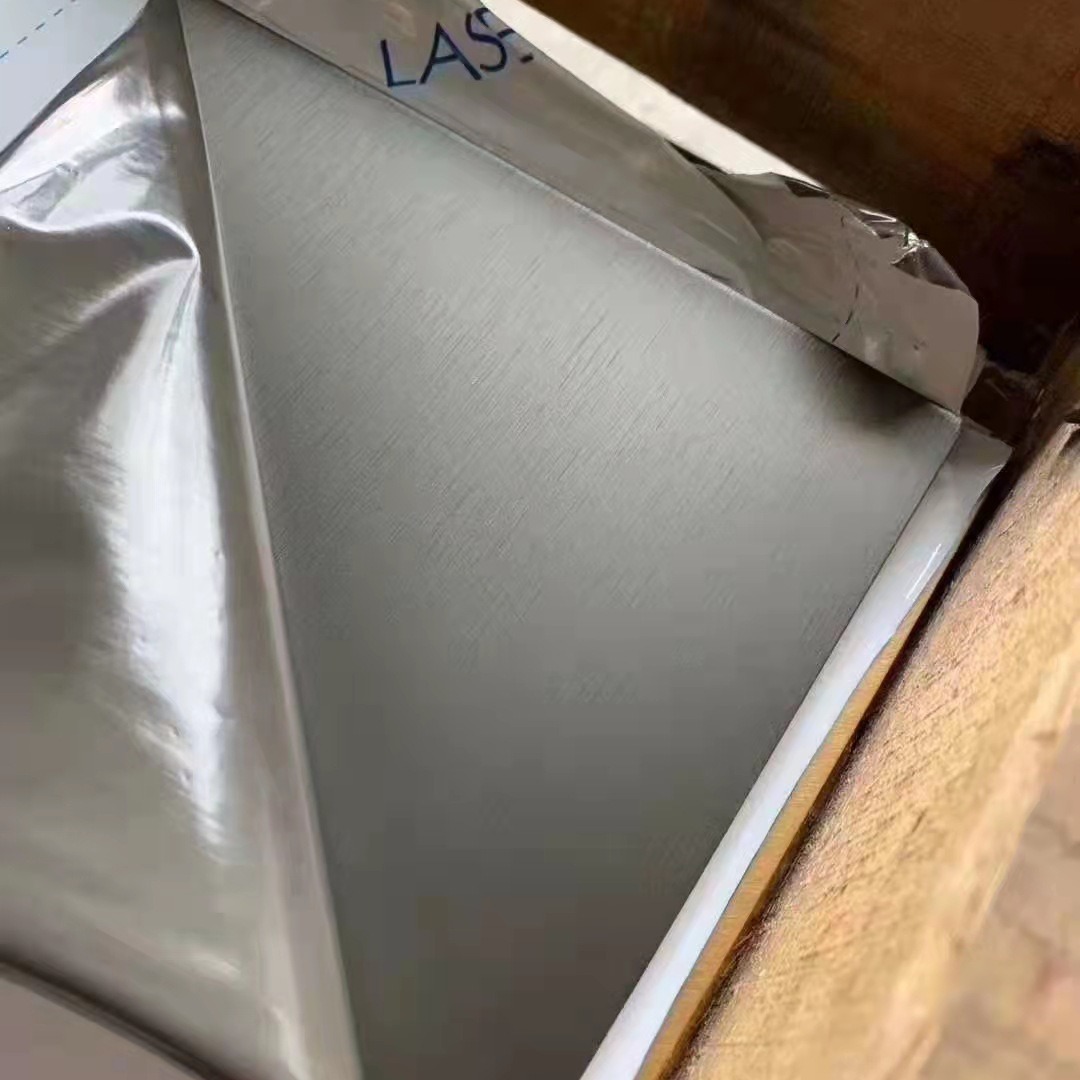

ブラシ仕上げのステンレススチールとは、機械的な摩擦(研磨ベルトやホイールを使用)または化学処理によってステンレススチールの表面に連続した線状のテクスチャを作成するプロセスを指します。これにより、金属に無数の細い線があるマット仕上げが与えられます。

一般的にブラシ加工される金属には、 ステンレス鋼, アルミニウム そして ニッケル.

ブラシ仕上げの強度は表面粗さとして指定され、通常は 0.5~1.5 マイクロメートル Ra です。

ブラッシング処理により、ステンレス鋼の美観、耐摩耗性、表面の質感が向上します。

1.1ブラシ仕上げステンレスの特徴

- マットな質感:ブラシ仕上げのステンレス鋼の表面は均一なラインとマットな効果を備えています。

- 高い耐摩耗性:ブラッシング処理により、表面の小さな傷が隠れ、耐久性が向上します。

- 指紋耐性:鏡面仕上げのステンレスに比べ、ブラシ仕上げのステンレスは指紋や汚れが目立ちにくいです。

- 強力な装飾的魅力: ブラシ仕上げのステンレス鋼は、質感のある外観のため、装飾や芸術の目的でよく使用されます。

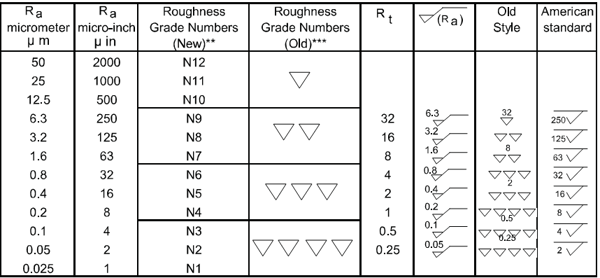

1.2ステンレス鋼表面処理のグレード

ステンレス鋼の表面は、さまざまな処理プロセスを経て、No.1、No.2D、No.2B、No.4、No.6、No.7、No.8 などの異なる仕上げ等級になります。

- No.1: ざらざらしていて反射しない。

- No.2D: マット、中程度の滑らかさ。

- No.2B: 滑らかでわずかに反射する光沢があり、一般的に標準的な仕上げです。

- No.4: 指紋や傷に強い、マットな質感のブラシ仕上げ。

- No.6: より細かい起毛感と光沢感を実現。

- No.7: 光沢があり、わずかに磨き跡があります。

- 第8回(鏡): 高度に研磨され、反射性に優れた完璧な仕上がりです。

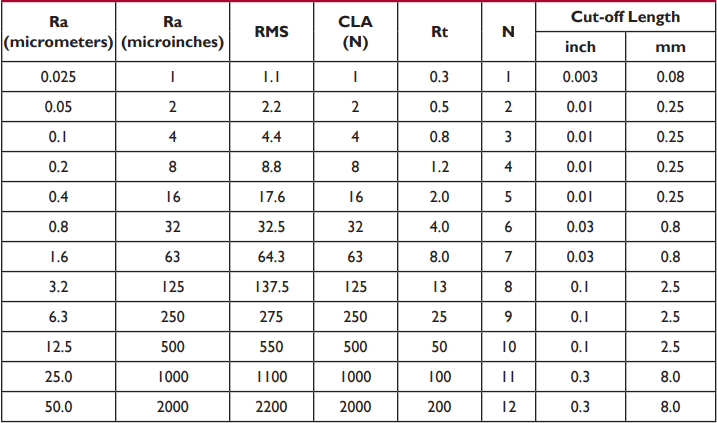

1.3Ra(平均粗さ)の分類

- Ra 12.5 – 25.0 μm: 粗加工面

- Ra 3.2 – 6.3 μm: 中程度に加工された表面

- Ra 1.6 – 3.2 μm: 標準の細かい仕上げ

- Ra 0.8 – 1.6 μm: 細かい仕上げ

- Ra 0.2 – 0.8 μm: 超微細仕上げ

- Ra ≤ 2 μm: 鏡面仕上げ

1.4ブラシ仕上げステンレス鋼の一般的な用途

ブラシ仕上げのステンレス鋼は、商業用と住宅用の両方のデザインで幅広い用途に使用できます。一般的な用途は次のとおりです。

- 家電製品: 冷蔵庫、電子レンジ、食器洗い機、レンジフードの外装とパネル。

- キッチン設備:シンク、カウンタートップ、キャビネットのドア、食器類、調理器具。

- 建築装飾: エレベーターパネル、壁パネル、手すり、ドア枠、天井装飾。

- 家具および金物:椅子、キャビネット、ドアハンドル、照明器具、手すり、鏡。

- 自動車および輸送:内装トリム、列車のキャビンの装飾、地下鉄の手すり。

1.5ブラシ仕上げのステンレスと鏡面仕上げのステンレスの違い

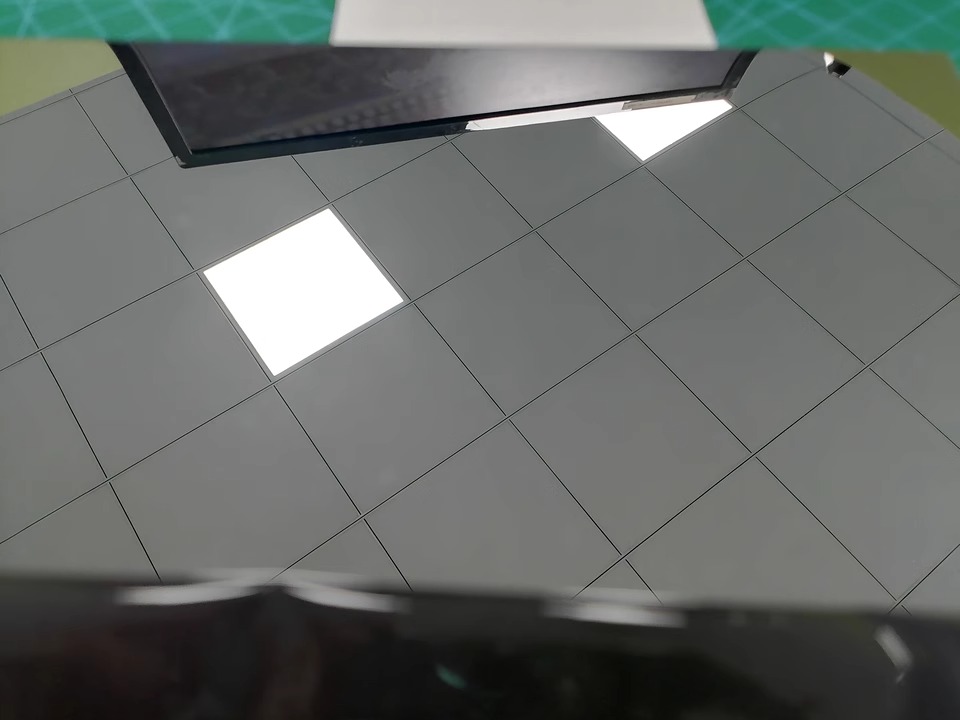

- つや消しステンレススチール: マット仕上げの連続した直線的なテクスチャが特徴で、反射せず、傷を隠し、指紋がつきにくいです。

- ミラーステンレススチール: 高度に研磨され、反射性があり、鏡のように滑らかです。高級感がありますが、指紋、汚れ、傷がつきやすく、目立ちます。

1.6サテン仕上げとブラッシュ仕上げの関係

ステンレス鋼の表面処理には、サテン仕上げとブラシ仕上げの両方が使用されます。ブラシ仕上げは方向性とラインに重点を置き、サテン仕上げは滑らかでマットな効果を強調します。

- ブラシ仕上げ:サンドペーパーやワイヤーブラシなどのツールを使用した機械的研磨または手作業による研磨により、通常は一方向に表面に線状のテクスチャを生成します。

- サテン仕上げ: シルク仕上げまたはマット仕上げとも呼ばれ、より滑らかで均一な仕上がりで、通常、より細かい研磨技術によって実現されます。

2.0ブラッシングに適したツールの選択 – プロセスフロー

2.1準備プロセス

- ツールの選択: ワイヤーブラシ、ステンレスクリーナー。

- 関数: ブラッシングする前に、酸化層、汚れ、錆を除去します。ワイヤーブラシは粗い層を効率的に除去し、ブラッシングの仕上がりを向上させます。クリーナーは汚れや油脂の除去に役立ちます。

2.2粗加工工程

- ツールの選択:粗いサンドペーパーまたは研磨ベルト、電動グラインダー、アングルグラインダー。

- 関数:粗加工により、大きな表面欠陥が除去され、ブラシ仕上げの質感が形成され始めます。通常、研磨には粗いサンドペーパー (例: 60# ~ 120#) が使用されます。

- ヒント:

手動ツール: 細かい部分やエッジ部分を正確に制御するには、粗いサンドペーパーを使用してください。

機械工具: 電動ベルトグラインダーやアングルグラインダーは広い面積に効果的ですが、表面の凹凸を避けるには技術が必要です。

2.3仕上げ工程

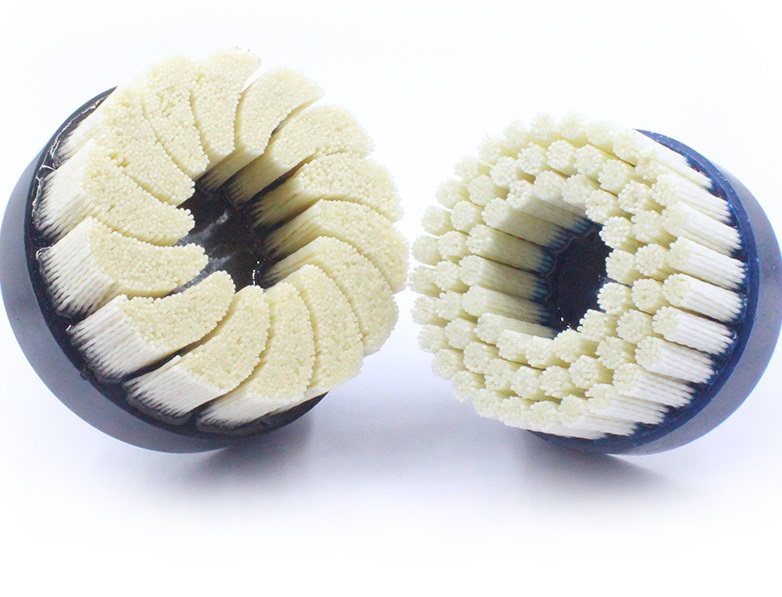

- ツールの選択:細かいサンドペーパーまたは細かい研磨ベルト、特殊なブラッシングパッド、ベルトグラインダー、または 研磨機.

- 関数:細かいサンドペーパー(例:320# ~ 600#)または細かい研磨ベルトを使用して、ブラッシングの質感を洗練させます。

- ヒント:

o細かい作業や小規模な仕上げに適しています。

o均一な質感になるように速度と圧力を調整します。

2.4後処理

- ツールの選択: 研磨ホイール、研磨パッド。

- 関数: このステップでは、微細な傷を取り除き、表面の滑らかさを高めることに重点を置いています。研磨ツールを使用すると、より洗練された仕上がりになります。

3.0正しいブラッシング方向の決定

水平、垂直、斜め、クロスのいずれのブラッシング方向であっても、正しいブラッシング方向は美観を高めるだけでなく、表面に汚い傷がつくのを防ぐのにも役立ちます。以下はブラッシング方向に関する詳細な説明です。

3.1金属の目に沿ってブラッシングする

ステンレス鋼の表面には、通常、自然な木目や方向があります。ブラッシングするときは、不規則な傷を避けるために、この自然な木目に沿って磨くことが重要です。

3.2ブラッシング方向の違いによる効果

- 水平ブラッシング:水平ブラッシングでは、通常、水平方向の直線パターンが生成されます。これは、商業環境や住宅環境における大型の装飾パネル、キャビネットのドア、その他の表面によく使用されます。

- 垂直ブラッシング:縦方向のブラッシングは、縦方向の直線的なパターンを作成します。装飾パネルやエレベーターの内部など、高さの感覚が必要な環境でよく使用されます。

- 斜めブラッシング:斜めのブラッシングにより、よりダイナミックでユニークなパターンが生成され、アート装飾や特徴的な家具など、デザイン重視の装飾要素に適しています。

- クロスブラッシング:2 方向以上のブラッシングにより、複雑なテクスチャ効果が作成されます。この方法は、高級住宅、アート インスタレーション、壁面装飾など、ハイエンドのカスタム プロジェクトや高度な装飾が必要な用途でよく使用されます。

4.0適切な研削圧力の使用

研削圧力はステンレス鋼のブラッシングにおいて重要な役割を果たします。適切な圧力を選択すると、表面のブラッシングパターンが均一になります。研削圧力を制御することで、表面の傷やへこみを効果的に防ぐことができます。適切な研削圧力の使用に関する詳細は、次のとおりです。

4.1圧力が表面仕上げに与える影響

- 過度の圧力: 圧力をかけすぎると、ステンレス鋼の表面に目立つ傷、へこみ、または凹凸が生じる可能性があります。これは、表面を簡単に傷つける可能性がある粗いサンドペーパーやサンディングベルトを使用する場合に特に当てはまります。

- 中程度の圧力:適度な研磨圧力により、ステンレス鋼の表面が均一に処理され、滑らかで細かいブラッシングパターンが得られます。

テスト: 目立たない小さな部分でテストし、希望の結果が得られるまで圧力を調整します。

均一な圧力: 過度の力や局所的な圧力を避けるため、手を安定させて均等に圧力をかけてください。

4.2徐々に高まる圧力

ブラッシングする際は、徐々に研磨圧力を強めていくことをお勧めします。

- 初期:軽い研磨には、より目の細かいサンドペーパーまたはサンディングベルトを使用します。このステップの目的は、表面の小さな欠陥を取り除き、より粗い作業のために材料を前処理することです。

- 遷移 ステージ: 徐々に粗いサンドペーパーまたはサンディングベルトに移行し、圧力を強めていきます。この段階では、より顕著な欠陥や不規則なテクスチャを除去するのに役立ちますが、均一な圧力は依然として必要です。

- ファイナル ステージ:最終処理には、目の細かいサンドペーパーまたは研磨パッドを使用します。この時点で、圧力を適切に調整して、表面が必要な滑らかさと光沢を実現できるようにします。

推奨事項:

- 大丈夫サンドペーパー: 表面の滑らかさを維持するために、軽い圧力で最初の研磨に使用します。

- 粗いサンドペーパー: より多くの材料を除去する必要があるときに使用し、過度の力を避けながら徐々に圧力を高めます。

- 研磨パッド: 滑らかな仕上がりを実現するために、最後の細かい研磨に使用します。

5.0過度な研磨と損傷の防止

過度な研削や損傷を防ぐには、研削時間と頻度を制御し、適切な潤滑と冷却を使用します。これにより、過度な研削や材料の損傷を防ぐことができます。

過剰な研磨を防ぐための具体的な方法は次のとおりです。

5.1過度の摩耗を避ける: ステンレス鋼の厚さによって、研磨に対する耐性が異なります。研磨しすぎると、材料が薄くなりすぎる可能性があります。

- 適切な粉砕時間を選択してください: 材料の厚さや状態に応じて適切な研削時間を設定します。

- 研削頻度の制御: 同じ場所を頻繁に研磨することは避けてください。

- 定期検査:材料の表面状態を定期的に検査してください。

5.2適切な潤滑と冷却: 適切な潤滑と冷却により、研削中の摩擦による熱の蓄積を効果的に防ぐことができます。

- 潤滑油の使用: これにより摩擦が軽減され、研削中に生成される金属破片の除去に役立ちます。

- 水冷:研磨中に表面を冷却するために、水を噴霧したり、水流として使用したりすることができます。(電動ブラッシングマシンには通常、水冷システムが備わっています。)

- クールダウン休憩:材料が高温状態のままになるのを防ぐため、定期的に停止して材料を冷却します。(この方法は効率が悪くなります。)

6.0ブラシ仕上げのステンレススチールの清掃とメンテナンス

ブラシ仕上げのステンレススチールを清掃およびメンテナンスするには、適切なステンレススチールクリーナーを選択する必要があります。酸性または塩化物ベースのクリーナーの使用は避け、拭くときは柔らかい布を使用してください。定期的な清掃と指紋防止コーティングの塗布により、指紋や汚れが残るのを効果的に防ぐことができます。

6.1適切な洗浄剤の使用

- 中性洗剤: 表面仕上げに影響を与えずに一般的な汚れを効果的に除去できる pH 中性のクリーナーを選択してください。

- 柔らかい布で拭く:ステンレス鋼の表面を傷つけないように、拭くときは柔らかく糸くずの出ない布またはマイクロファイバーの布を使用してください。

- 酸性または塩化物ベースの洗剤は避けてください。これらの化学物質はステンレス鋼の表面を腐食させ、損傷を引き起こす可能性があります。

ステンレス鋼専用のクリーナーを使用する: これらは汚れを効果的に除去し、表面に保護層を形成して、指紋や汚れを軽減します。

6.2指紋防止:

ステンレス保護フィルムを使用する: これらは、加工、輸送、設置中に材料を損傷から保護するために使用されます。

7.0ブラシ仕上げステンレススチールに関するよくある質問

ブラッシュドステンレスとミラーステンレスの違いは何ですか?

ブラシ仕上げのステンレススチールには目立つ線状の模様があり、ミラー仕上げのステンレススチールは高度に研磨されており、反射する鏡のような仕上がりになっています。

ブラッシュドステンレスとブラッシュドニッケルの違いは何ですか?

ブラッシュドステンレスは、表面に細かいブラッシュ模様を施したステンレス合金を使用しており、ブラッシュドニッケルはニッケル合金にブラッシング処理を施し、より柔らかい色合いに仕上げています。

研磨ホイールとは何ですか?

研磨ホイールは、金属表面を研磨するために使用されるツールで、通常は布、ウール、または合成材料で作られています。ステンレス鋼の傷を取り除き、表面の滑らかさを改善するために使用されます。

サンディングベルトとは何ですか?

サンディングベルトは、研削や研磨に使用されるベルト状のサンドペーパーで、通常はベルトサンダーや研磨機に取り付けられ、ステンレス鋼の表面の欠陥を除去します。

参考文献

https://en.wikipedia.org/wiki/Brushed_metal