機械製造、建設工学、自動車産業、そして日常の家具組み立てにおいて、ボルトは基本的かつ不可欠な締結具として機能しています。部品の接合、荷重伝達、そして構造の安定性確保において、ボルトは極めて重要な役割を果たします。大型橋梁の鋼管接合部から精密機械のコア部品の確実な締結に至るまで、ボルトの性能と選定はシステム全体の安全性と耐用年数に直接影響を及ぼします。

1.0ボルトの定義と特性

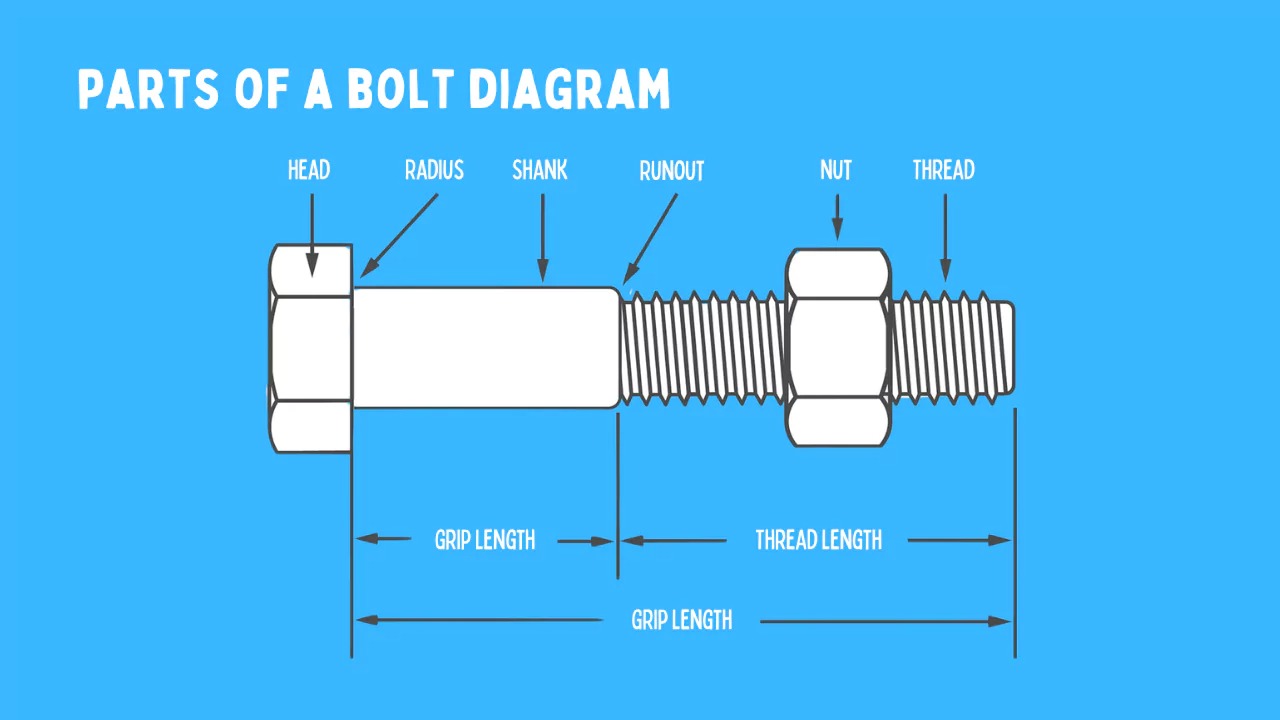

ボルトは、外ねじを備えた円筒形の締結具で、軸方向の締め付け力を加えることで、貫通穴が一直線に並んだ2つ以上の部品をしっかりと接合するように設計されています。これにより、部品の軸方向および半径方向の変位が防止されます。標準的なボルトは、構造上、3つの主要部品で構成され、それぞれが重要な機能を果たします。

1.1ボルトヘッド

ヘッドはボルトの片端に位置し、通常はシャンクよりも直径が大きいです。主な機能は以下のとおりです。

- 負荷分散: 締め付け時に発生する圧力を接合部表面全体に均等に分散し、変形や破損の原因となる局所的な応力の発生を防止します。

- グリップポイントの提供: 締め付けや緩めのトルクを加えるためのツール (レンチ、ソケットなど) 用の安定した表面を提供します。

一般的なヘッドの形状には、六角形、丸形、皿形、四角形などがあります。

- 六角頭: 最も広く使用されています。6 面設計のため製造が容易で、複数のグリップ角度を提供し、効率的なトルク伝達を可能にするため、高トルクの用途に最適です。

- 皿頭: ヘッドが材料に埋め込まれて面一に仕上げられるため、滑らかな表面が求められるシナリオ (家具のパネル、機器の筐体など) に適しています。

1.2シャンク

シャンクはヘッドをねじ山部分に接続し、通常は次の 2 つの部分で構成されます。

- 平滑部(本体)接続部品の穴に正確にかみ合い、半径方向の動きを防止します。ねじ山がないため、ねじ底部(一般的な破損箇所)への応力集中を回避し、せん断抵抗を高めます。大きなせん断荷重がかかる用途(例:鉄骨構造の接合部)では、せん断力がねじ山ではなく本体に伝わるように、平滑部が接合面を完全に貫通する必要があります。

- ねじ部シャンクの反対側の端に位置し、ナットまたは内ねじ穴に噛み合います。らせん状の設計により、トルクを軸方向の締め付け力に変換し、接続された部品を固定します。

1.3糸

ねじ山はボルトの表面にある連続した螺旋状の隆起部(山)と溝部(谷底)であり、その形状は接続の安定性と互換性に直接影響します。

- 共通プロファイル:

- 三角ねじ(標準メートルねじなど):セルフロック機能があり、製造が容易なため、一般的な締結に広く使用されています。

- 台形/四角ねじ: ボルトではまれで、主に動力伝達に使用されます (例: ジャッキ)。

- 方向: 右ねじ(時計回りに締める)が標準です。左ねじ(反時計回りに締める)は、操作力によって右ねじが緩む可能性がある特殊なケース(自転車のペダル、丸鋸刃など)でのみ使用されます。

2.0ボルトとネジ:似たような外見の裏にある根本的な違い

| 寸法 | ボルト | スクリュー |

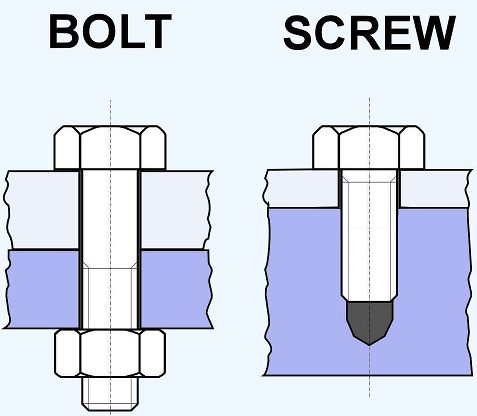

| コア定義 | コンポーネントのねじ山のない穴を通過し、ナットで締めます。 | 穴に挿入し、あらかじめ形成されたねじ山と噛み合うか、または自ら切り込みを入れます (セルフタッピング)。ヘッドを介して締め付けられます (ナットは不要)。 |

| ねじの特性 | ほとんどが部分的にねじ切りされています (滑らかなシャンク + 短いねじ山部分)。特定のニーズに合わせて完全にねじ切りされたタイプも存在します。 | ほぼ完全にねじ山が切られています (ねじ山はヘッドのすぐ下から先端まで走っており、はっきりとした滑らかなシャンクはありません)。 |

| インストールの依存関係 | 反対の締め付け力にはナットが必要ですが、コンポーネントにタップ穴は必要ありません。 | ナットは不要です。あらかじめタップが切られた穴にねじを通したり、材料 (木材、薄い板金) にねじを切ったりします。 |

| ツールの使用 | レンチ/ソケットを使用してヘッドを締めます (または固定ヘッド + 回転ナット、例: キャリッジ ボルト)。 | ヘッド上のツール(ドライバー、六角レンチ)を使用して締めます。ナットは使用しません。 |

| 負荷パフォーマンス | 滑らかなシャンクがせん断力を分散し、せん断強度と引張強度に優れています (重い荷重に適しています)。 | 保持力は強いが、ねじの根元に応力が集中し、せん断強度が低い(軽作業用途に適している)。 |

| 代表的な用途 | 構造用鋼接合部、機械ベース、パイプフランジ、自動車シャーシ。 | 家具の組み立て、電子機器ハウジング、板金の固定、木工。 |

特記事項: 境界ケース (例: 六角ボルトを直接タップ穴にねじ込む) では、基本的な区別は変わりません。ボルトは本質的にナットと一緒に使用するように設計されていますが、ネジは材料/ナットとの直接のかみ合いによって定義されます。

3.0一般的なボルトの種類とその用途

ボルトの設計は、動作条件(荷重、部品材質、環境、分解頻度)に合わせて調整する必要があります。以下は、産業界で広く使用されている10種類のボルトとその主な特徴および用途です。

3.1六角ボルト

- 主な特徴: レンチを握りやすい 6 面ヘッド (標準またはロープロファイル)。部分的にねじ切りされたデザイン (せん断抵抗のための滑らかなシャンク) または完全にねじ切りされたデザインが用意されています。

- 利点: 多用途でコスト効率が高く、効率的なトルク伝達が可能で、ほとんどのツールと互換性があります。

- アプリケーション: 一般機械接続(モーターベースとフレーム)、鉄骨構造二次ジョイント、自動車エンジン付属品マウント、家電製品内部固定。

3.2キャリッジボルト

- 主な特徴: 丸型/ドーム型のヘッド (掴む平面なし) で、ヘッドの下に短い四角いネック (回転を防ぐために四角い穴/材料に固定) が付いています。ほぼ完全にねじ切りされています (大きいサイズでは部分的なねじ切りはまれです)。

- 利点: 片手で締め付け可能(ヘッドを持つ必要がない)、ヘッドの突出による物品の損傷を防ぎます。

- アプリケーション: ガードレールアセンブリ、木製の木箱/パレット、屋外用家具(公園のベンチ)、木製部品を使用した農業機械。

3.3フランジボルト

- 主な特徴: ヘッドに一体型の円形フランジ(ヘッドより大きい)。フランジ表面には鋸歯状の溝(滑り止め)が付いていることが多く、一部の設計にはゴム/プラスチックのワッシャー(シーリング + 振動耐性)が含まれています。

- 利点: クランプ力を広い範囲に分散します (プラスチック/アルミニウムなどの柔らかい材料の変形を防止します)。セレーションにより、振動の多い環境での緩みを軽減します。

- アプリケーション: パイプフランジ接続部(化学薬品/水道パイプライン)、圧力容器カバー、自動車トランスミッションとエンジンのジョイント、医療機器の筐体。

3.4ショルダーボルト

- 主な特徴: ヘッドとねじ部の間に精密に機械加工された滑らかな円筒形の「ショルダー」(公差 h6/h7)があり、ショルダー径 > ねじ径、ショルダー長さはカスタマイズ可能です。

- 利点: ショルダーは、回転/スライド部品 (ベアリング、ギア) の位置決め基準として機能し、同軸性を確保します。また、ラジアル荷重に耐えてねじを保護します。

- アプリケーション: ベアリングハウジングのアライメント、工作機械の固定具、印刷機のローラー、精密機器のアセンブリ。

3.5拡張ボルト

- 主な特徴: ネジ付きロッド (耐腐食性のための Q235/45# 鋼またはステンレス鋼)、薄壁拡張スリーブ (亜鉛メッキ/ステンレス鋼)、ナット、およびワッシャーで構成され、ロッドの端にはテーパー ヘッドが付いています。

- 動作原理: あらかじめ開けられたコンクリート/石材の穴に挿入し、ナットを締めるとテーパーヘッドがスリーブに引き込まれ、穴の壁に対して拡張して摩擦固定します。

- アプリケーション:天井フレーム取付、エアコンブラケット、電気ボックス、壁掛け給湯器、看板。

3.6アンカーボルト

- 主な特徴: コンクリートと結合するための埋め込み端 (フック、L 字型曲げ、またはアンカー プレート) を備えた長いロッド。露出端にはネジが切られています。材質には中炭素鋼 (Q345)、合金鋼、ステンレス鋼 (腐食環境) などがあります。

- 利点: コンクリート基礎に鋳造され、重機に優れた保持力を提供します (荷重/振動による移動/転倒を防止します)。

- アプリケーション: 発電所の蒸気タービン/発電機、大型モーター(ファン、ポンプ)、重機、橋梁の支持。

3.7スタッドボルト

- 主な特徴: 両端にねじ山が切られています (穴が合わない場合は同じまたは異なる直径)。中間のシャンクは滑らかです (小さいサイズは完全にねじ山が切られている場合があります)。

- 利点一方の端(「固定端」)はタップ穴に恒久的に取り付けられ、もう一方の端(「サービス端」)はナットで固定されているため、固定ねじを損傷することなく頻繁に分解できます。

- アプリケーション: 化学配管フランジ、自動車のシリンダーヘッドとブロックの接続、バルブ本体とカバーのジョイント、ボイラー検査ドア。

3.8Uボルト

- 主な特徴: ねじ端を備えた U 字型設計。内側の半径は固定する円筒形の物体 (パイプ/ロッド) と一致します。

- 利点: 丸い物体の周りを均一にクランプします (表面を傷つけません)。複雑な固定具なしで簡単に設置できます。

- アプリケーション: 水道管・暖房管・ガス管の固定、ケーブルトレイの吊り下げ、トラクター排気管の取り付け。

3.9アイボルト

- 主な特徴: 片方の端に円形のループ (アイ) (吊り上げフック用)、もう一方の端に外部ねじ山があります。固定アイ (溶接) またはスイベル アイ (回転可能) 設計があります。

- 利点: コンポーネントを安全に持ち上げることができ、スイベルアイ モデルは角度付き荷重に対応します。

- アプリケーション:機械部品の吊り上げ、天井機器(照明、ファン)の吊り下げ、船舶用ハードウェア。

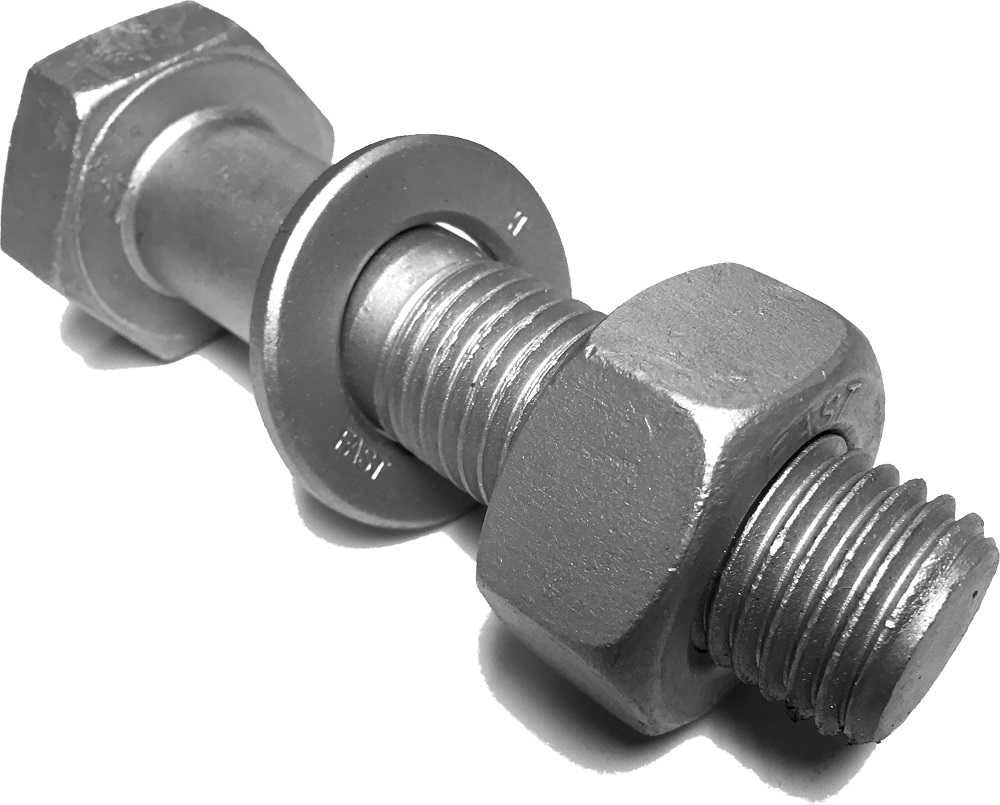

3.10高強度構造ボルト

- 主な特徴: 合金鋼(40Cr、35CrMo、42CrMo)から製造され、熱処理(焼き入れ+焼き戻し)されています。強度等級:ISO 10.9/12.9 または ASTM A325/A490。ヘッドに等級マーク(例:「10.9」、「A325」)が付いています。高強度ナット/ワッシャーが付いています。

- 利点: 非常に優れた引張強度、降伏強度、疲労強度を持ち、塑性変形することなく高荷重/動的応力に耐えます。

- アプリケーション: 大型橋梁の鉄骨接合部(斜張橋の主塔)、高層鉄骨構造、クレーンブーム、洋上プラットフォーム。

4.0ボルト製造工程:原材料から完成品まで

ボルトの製造工程は、その機械的特性、寸法精度、そして耐用年数を決定します。主な工程は以下のとおりです。

4.1原材料の準備

- 材料の選択:

- 標準ボルト(≤ISO 8.8):中/低炭素鋼(Q235、45#)。

- 高強度ボルト (ISO 10.9 以上): 合金鋼 (疲労耐性には 40Cr、35CrMo、42CrMo、または 40CrNiMoA)。

- 耐腐食ボルト:ステンレス鋼(304、316)、真鍮、ナイロン。

- 高温ボルト:耐熱合金(インコネル 718、ASTM A193 B7)。

- 前処理: 鉄棒(大きなボルト)またはワイヤー(中/小さなボルト)を使用し、表面を清掃し(錆や油を除去)、材料に欠陥(ひび割れ、介在物など)がないか検査します。

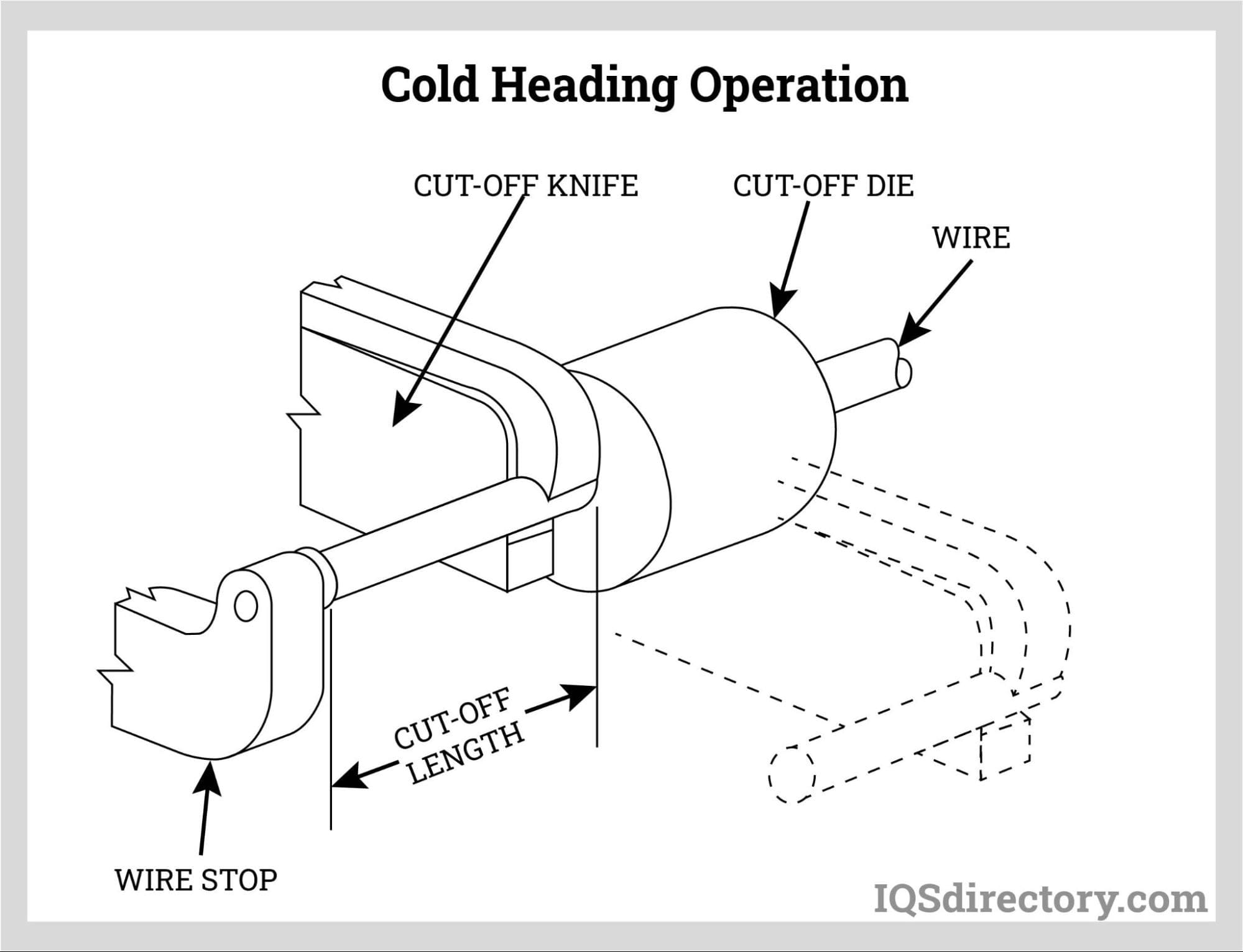

4.2成形:ヘッドとシャンクの成形

- 冷間圧造: 中型/小型ボルトで最も一般的です。マルチステーションマシンを使用して室温でブランクを成形します (高効率、表面仕上げが良好)。

- 熱間鍛造: 大型/厚いボルトに使用されます。鋼を再結晶温度 (約 800~1200°C) 以上に加熱し、金型にプレスします (高強度材料に対応)。

4.3面取り

- 目的: ボルトのねじ端は45°~60°の角度で面取りされており、長さはねじピッチの約0.5~1倍です。このテーパーにより、ボルトが穴にスムーズに挿入され、取り付け時のねじ山の損傷を防ぎます。

- プロセスと設備: 面取りは通常、寸法精度を確保するために成形後、ねじ切り前に行われます。工業生産においては、 バー面取り機 手作業による処理に比べて、角度が一定で仕上がりが滑らかで効率が高いため、よく使用されます。

4.4スレッド

- ねじ転造: 高強度ボルトの場合、ねじ切りは一般的に ねじ転造機この工程では、予め成形されたブランク材を螺旋状の溝が付いたローラーの間に押し込み、金属を塑性流動させてねじ山を形成します。この方法では材料が削られることなく、ねじ山がより強固になり、疲労強度が向上します。高強度合金製のボルトの場合、硬度を下げ、ローラーの摩耗を最小限に抑えるために、事前の焼鈍処理が必要になる場合があります。

- ねじ切り: 小ロット生産や特注ボルトの場合、旋盤、タップ、ダイスなどを用いた切削加工でねじ山を加工できます。この方法は生産の柔軟性を高めますが、転造ねじに比べてねじ山の強度が相対的に低く、一般的に加工コストが高くなります。

4.5熱処理

- 標準ボルト(≤ISO 8.8):正規化(延性の向上、内部応力の低減)。

- 高強度ボルト(ISO 10.9以上): 焼入れ(800~900℃に加熱、急冷)+焼戻し(400~600℃に加熱、ゆっくり冷却)して強度と靭性を高めます。

- 特殊ボルト: 固溶化処理(ステンレス鋼、耐食性の向上)または浸炭処理(耐摩耗性ボルト、例:農業機械)。

4.6表面処理

- 亜鉛めっき(電気めっき/溶融亜鉛めっき): 屋内/乾燥した環境での耐腐食性。溶融亜鉛めっきにより屋外での使用に優れた保護性能を発揮します。

- ニッケル/クロムメッキ: 装飾性 + 耐腐食性 (例: 家具、家電製品)。

- ダクロメットコーティング: 海洋/化学環境に対する優れた耐腐食性(水素脆化のリスクなし)。

- 黒化/リン酸塩処理屋内の低腐食環境(機械内部のボルトなど)向けの低コストの防錆剤。

4.7品質検査

- 寸法チェック: ねじ径 (メジャー/マイナー/ピッチ)、長さ、面取り、および許容差 (ピッチ径の場合は IT8 など) を確認します。

- 機械試験: 引張強度、降伏強度、硬度(ロックウェル/ブリネル)、せん断強度。

- 表面チェック: メッキの欠陥(剥がれ、膨れ)やひび割れがないか検査します。

5.0主要用語とボルト仕様の解釈

ボルトの互換性と耐荷重性を確保するには、技術的なパラメータを理解することが不可欠です。以下に、主要な用語と仕様の解釈方法を示します。

5.1スレッド関連用語

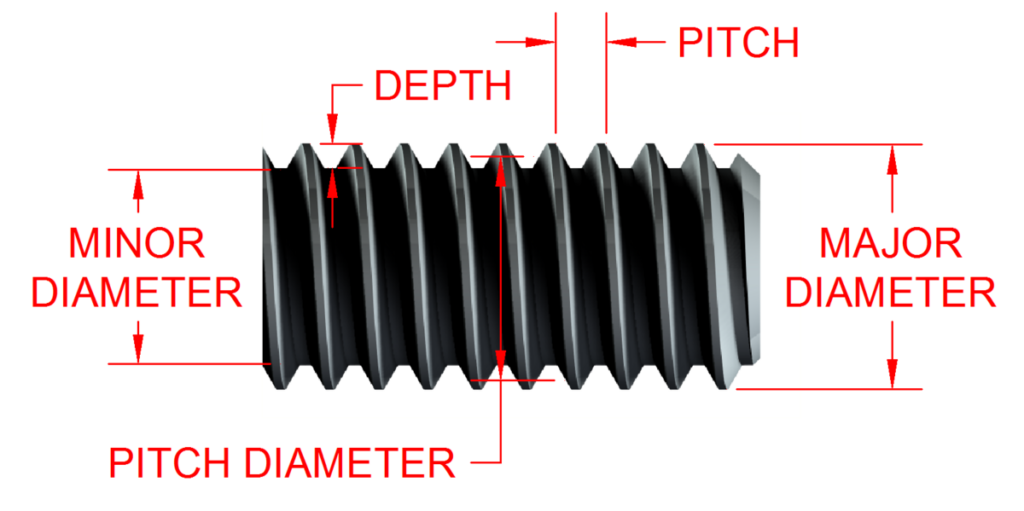

(1) ねじ径

- 外径(d): 最大ねじ径(山から山まで)。ボルトの呼び径(例:M10 = 10 mm)に相当します。ナットの選択を決定します(ナットの内径はボルトの外径と一致する必要があります)。

- 内径(d1): 最小のねじ径(ルート間)。せん断強度に直接影響します(d1 が大きいほど、せん断面積が大きくなります)。

- ピッチ直径(d2): メジャー/マイナー径の平均。ねじのフィットのキーです (偏差により緩い/きつい組み立てが発生し、IT8 クラスに制御されます)。

(2)ピッチとインチあたりのねじ数(TPI)

- ピッチ(P、メートル法): 隣接する山の軸方向距離(mm)。粗いピッチがデフォルト(例:M10 = 1.5 mm)で、細かいピッチは明示的に示されます(例:M10×1.0)。

- TPI(ヤードポンド法)1インチあたりのねじ山数(1インチ = 25.4 mm)。例:1/4”-20 = 20 TPI(ピッチ ≈ 1.27 mm)。

(3)ねじの方向と形状

- 方向:右勝手(RH、標準)、左勝手(LH、マーク付き、例:M10×1.0×50-LH)。

- プロフィール: 60° 三角形 (標準メートル/UNC/UNF ねじ); 55° ウィットワース (配管、ボルトではまれ)。

5.2ディメンション関連用語

(1) 公称長さ (L)

- 意味: ボルトの軸長。ヘッドタイプによって測定方法が異なります。

- 六角頭/丸頭: ヘッドのベアリング面 (底面) からシャンク端まで。

- 皿頭: ヘッドの上面 (材料と同じ高さ) からシャンク端まで。

- 選択ルール: ボルトがすべてのコンポーネントを通過し、ナットから 1 ~ 3 回転のねじ山が突き出ていることを確認します (短すぎる = 締め付け力が低い、長すぎる = 材料の無駄/干渉)。

(2) シャンク径 (d)

- スムーズシャンクの直径(公称直径と同じ、例:M10 = 10 mm)。部品の穴サイズ:シャンク径より0.1~0.3 mm(メートル法)または0.004~0.012インチ(ヤードポンド法)大きい(スムーズな挿入のため)。

(3)面取り(C)

- 取り付けをガイドし、ねじを保護するための、シャンクの先端がテーパー状になっています (角度 45°/60°、長さ 0.5~1× ピッチ)。

5.3仕様例

メートルボルト(ISO規格):M12-1.75×60-8.8-Zn

- M: メートルねじ

- 12: 公称直径(12 mm)

- 75: ピッチ(粗い、M12のデフォルト)

- 60: 公称長さ(60 mm)

- 8:強度等級(引張強度≥800MPa、降伏強度≥640MPa)

- Zn:亜鉛メッキ表面

インペリアルボルト(SAE規格):5/16”-18×3”-グレード5-HD

- 5/16インチ: 公称直径 (約7.94 mm)

- 18:TPI = 18(ピッチ≈1.41 mm)

- 3インチ:公称長さ(約76.2 mm)

- グレード5:強度グレード(引張強度≥120 ksi、降伏強度≥92 ksi)

- HD: 六角頭

6.0ボルトの強度区分:「数字の表示」を理解する

強度等級はボルトの引張強度/降伏強度を表し、地域によって規格が異なります。最も一般的な規格は、ISO(メートル法)、SAE(ヤードポンド法)、ASTM(特殊用途)です。

6.1ISO規格(メートルボルト、グローバル使用)

ISO 898-1 で定義され、ドットで区切られた 2 つの数字で表されます (例: 8.8)。

- 最初の数字: 最小引張強度 (UTS) MPa × 100 (例: 「8」 = ≥800 MPa)。

- 2番目の数字:降伏比(降伏強度/UTS)× 0.1(例:「8」=降伏強度≥800×0.8=640 MPa)。

| ISOグレード | 最小引張強度(MPa) | 最小降伏強度(MPa) | 材料 | 代表的な用途 |

| 4.6 | 400 | 240 | 低炭素鋼(Q215) | 軽量(家具、簡易ブラケット) |

| 5.8 | 500 | 400 | 中炭素鋼(Q235) | 一般機械(モーターアタッチメント) |

| 8.8 | 800 | 640 | 45#鋼 / 40Cr | 重荷重用(設備ベース、パイプライン) |

| 10.9 | 1000 | 900 | 35CrMo、40CrNiMoA | 高強度(自動車シャーシ) |

| 12.9 | 1200 | 1080 | 42CrMo、30CrNiMo8 | 極めて強力な(航空宇宙、重機) |

6.2SAE規格(インペリアルボルト、米国が主流)

SAE J429で定義され、「グレード+数字」(例:グレード5)で示され、単位はksi(1 ksi = 6.89 MPa)です。

| SAEグレード | 最小引張強度(ksi) | 最小降伏強度(ksi) | 材料 | 代表的な用途 |

| グレード2 | 74 | 33 | 低炭素鋼 | 軽負荷(家電ハウジング) |

| 5年生 | 120 | 92 | 1045鋼 | 一般重量級(エンジンブラケット) |

| 8年生 | 150 | 130 | 4140鋼 | 高強度(ドライブシャフト、重機) |

6.3ASTM規格(特殊用途、米国が主流)

高温、高圧、または耐腐食性のシナリオに焦点を当てます。

| ASTM規格 | 強度相当 | 材料 | アプリケーション |

| ASTM A307 | SAEグレード2 | 炭素鋼 | 軽量建築物(天井骨組み) |

| ASTM A325 | ISO 8.8(約) | 合金鋼(1045、4140) | 鉄骨構造物(橋梁、高層ビル) |

| ASTM A490 | ISO 10.9(約) | 高強度合金鋼 | 極限荷重鋼構造 |

| ASTM A193 B7 | ISO 10.9 | クロムモリブデン鋼 | 高温(化学パイプライン、最大482℃) |

| ASTM A193 B16 | ISO 12.9 | ニッケルクロムモリブデン鋼 | 超高温(ボイラー、最大649℃) |

6.4強度等級の選択原則

- 過剰な仕様を避ける高強度ボルトは高価であり、適合するナット/ワッシャーが必要です (例: 家具の場合は 4.6/5.8 で十分です)。

- 負荷/環境を一致させる: せん断/動的荷重 (自動車シャーシ) には ISO 8.8 以上が必要。高温 (ボイラー) には ASTM A193 が必要。腐食には、対応する強度を持つステンレス鋼 (304/316) が必要です。

- グレード混合なし: グレード 8 をグレード 2 (強度不足) に交換したり、その逆 (締め付け力が強すぎると部品が変形する) に交換したりしないでください。

7.0ボルトの選択と取り付けガイドライン

ボルトの選定は、動作条件、パラメータの適合性、コスト管理のバランスを考慮する必要があります。以下の手順に従ってください。

7.1動作条件を明確にする

(1)荷重の種類と大きさ

- 荷重タイプ:

- 張力 (例: 吊りボルト): 全ねじ/部分ねじボルト (十分なねじのかみ合いを確保)。

- せん断(例:スチールジョイント):部分的にねじ山が切られたボルト(滑らかなシャンクがせん断力を分散し、ねじ山の根元の破損を回避します)。

- 引張せん断複合ボルト(例:ドライブシャフト):滑らかなシャンクを備えた高強度ボルト(ISO 8.8以上)。

- 荷重の大きさ:必要な引張強度/降伏強度を計算します(例:600 MPa以上 → ISO 8.8)。

(2)設置環境

- 腐食性(湿気/酸性/海洋性): ステンレス鋼 (304/316) またはダクロメットコーティングされたボルト。

- 高温(>200°C): ASTM A193 B7/B16 またはインコネルボルト。

- 高振動(エンジン): フランジボルト(鋸歯状)+ロックナット/ねじロック接着剤。

(3)組み立て・メンテナンスの必要性

- 頻繁な分解: スタッドボルト(固定端がタップ穴を保護します)。

- 限られたスペース: 薄型六角ボルトまたは皿ボルト。

- 片手操作: キャリッジボルト(四角い首が回転を防止します)。

7.2コアパラメータの一致

- 寸法マッチング:

- 直径: コンポーネントの貫通穴に合わせます (シャンクより 0.1 ~ 0.3 mm 大きい)。

- 長さ: 部品の合計厚さ + ナットの厚さ + 1~3 回転のねじ (例: 20 mm の部品 + 8 mm のナット → 30 mm のボルト)。

- ねじタイプ: メートル法/ヤードポンド法 (互換性なし)。

- 材質/表面処理のマッチング:

- 一般用:45#鋼+亜鉛メッキ。

- 耐腐食性: 316 ステンレス鋼。

- 屋外:溶融亜鉛メッキ。

7.3コスト管理

- 標準サイズを優先する: カスタムサイズよりもM6/M8/M10(大量生産、低コスト)。

- 材料/プロセスの最適化:炭素鋼(合金鋼より安価)+冷間圧造(熱間鍛造より安価)+転造(切削より安価)。

7.4インストールに関する注意事項

- 正しいツールを使用する: レンチ/ソケットのサイズを合わせます (滑ってヘッドを損傷する調整可能なレンチは使用しないでください)。

- 締め付けトルクを制御する: トルク表に従ってください(例:M10×8.8 → 35~45 N·m、トルクが大きすぎるとボルトが破損/変形し、トルクが不十分だと締め付け力が低下します)。

- 水素脆化を防ぐ高強度ボルト(ISO 10.9以上)では、めっき後に水素除去処理(200~230℃で2~4時間)が必要です。

- 定期検査:振動しやすいボルト(エンジン)→定期的な増し締め。

8.0結論

ボルトは小さくても、機械的安全性と構造的安全性の要です。その設計、製造、そして選定は、精密なエンジニアリングロジックに基づいて行われています。「せん断荷重に耐える滑らかなシャンク」から「極めて高い強度を実現するISO 12.9」まで、あらゆる細部が現実のニーズに合致しています。

接続の信頼性を確保するには、「ボルトは汎用性が高い」や「強度が高いほど優れている」といった誤解を避けましょう。そうではなく、荷重、環境、パラメータを体系的に分析し、用語(例:面取り)を製造(例:成形後の面取り)や設置(例:ガイド挿入)に関連付けましょう。

エンジニア、技術者、オペレーターにとって、この知識を習得することは、効率性を向上させるだけでなく、長期にわたって機器/構造の安定性を守ることにもつながります。

参考文献

wilsongarner.com/what-is-a-bolt/

www.fastenright.com/blog/bolts-and-screws-what-is-the-difference

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/ネジとボルトの違い