1.0アルミ管とプロファイルの曲げ加工:利点、形状、加工技術

アルミニウムは、その軽量性、優れた耐食性、そして優れた成形性から、多くの業界で好まれる素材となっています。アルミニウム管やプロファイルの曲げ加工においては、性能面だけでなく、設計の柔軟性や加工効率など、数多くの利点があります。

1.1アルミ管とアルミプロファイルの曲げ加工の利点

- 軽量: アルミニウムはスチールに比べて大幅に軽量なので、構造用途や移動用途に最適です。

- 耐腐食性: 自然 酸化物 層 保護を提供します。強化するには 陽極酸化処理 またはその他 表面処理.

- 優れた熱伝導性: 適しています 熱 散逸 次のようなアプリケーション ヒートシンク そして LED照明器具.

- 美的な外観: 滑らかな表面仕上げ、加工が容易 装飾用途.

- 高い延性: アルミニウム プロフィール できる 曲がった, 掘削された、 そして 粉砕された ひび割れることなく、 複雑な形状.

- 処理の柔軟性: 素晴らしい 成形性さまざまな製造ニーズに適応します。

- 中空構造: アルミニウム チューブ 内部の空洞により軽量化されており、 自動車, 家具、 そして 建築用途。

- 制御された冷間曲げ: 適切な 合金 気性 選択と 曲げ半径制御 避けるために ひび割れ そして確実に 品質.

1.2アルミニウムプロファイルとチューブの一般的な断面形状

| 断面タイプ | 説明 | アプリケーション例 |

| ラウンド | 最も一般的でシンプルな構造、均一な圧力分布 | 飲料缶、食品缶、化学薬品容器 |

| 楕円形 | 円形と平らな形の中間で、スペースが限られたシナリオに適しています | 特殊包装、携帯用容器 |

| 四角 | 明確なコーナー、高いスペース利用率 | 輸送タンク、貯蔵タンク、特殊工業用コンテナ |

| 長方形 | 正方形に似ているが、辺が不等である | コンテナ、輸送箱、工業用タンク |

| 多角形 | 複数の側面、さまざまな形状 | スタイリッシュなパッケージ缶、機能特化型容器 |

| 不規則(カスタム) | 特殊な設計ニーズに対応する非標準形状 | カスタムアルミ缶(例:ハート型、星型) |

1.3アルミ管の曲げ加工前・曲げ加工後

| ステージ | 共通プロセス | 重要な考慮事項 |

| 曲げる前 | レーザー切断、穴あけ、皿穴加工、角度切断、マーキング | 曲げ変形領域の近くでの加工は避けてください |

| 曲げた後 | トリミング、タッピング、フライス加工、圧着加工など。 | 曲げ部分の完全性と外観を維持する |

2.0アルミ管の一般的な表面処理プロセス

- 陽極酸化処理: 耐腐食性、耐摩耗性を向上させ、装飾的な着色を可能にします。

- スプレーコーティング: 保護層または装飾層を適用します。さまざまな色が用意されており、印刷可能です。

- 電気泳動コーティング: 耐食性に優れ、均一で環境に優しいコーティングです。

- ブラッシング: 微細な表面テクスチャを作り出し、見た目と触感を向上させます。

- 研磨: 滑らかで光沢のある表面仕上げを実現し、美観を向上させます。

- シルクスクリーン: 文字や模様を直接印刷します。鮮明なデザインで大量生産に適しています。

- レーザー彫刻: パターンや偽造防止ラベルの永久的で正確なマーキング。

- サンドブラスト: マットまたはつや消しの質感を作り出し、摩擦と装飾効果を高めます。

- 電気めっき: 金属層を施して硬度と装飾性を高めます。

3.0アルミ管曲げ工具と曲げ方法の比較

| 方法 | 簡単な説明 | 共通装備 |

| 機械曲げ(冷間曲げ) | 室温で機械力を使用して曲げ可能。薄肉チューブや標準曲線に適しています。 | 手動パイプベンダー、油圧パイプベンダー、CNCパイプベンダー |

| 熱間曲げ | 曲げ前にチューブを加熱することで破損リスクを軽減します。延性の低い材料に適しています。 | 熱間曲げ機、加熱パイプベンダー |

| ロータリードローベンディング | 回転金型による連続成形。高精度で複雑な曲線に最適。 | ロータリードローベンダー、CNCパイプベンダー |

| 圧縮曲げ | プレスダイを介して直接力を加えるため、厚肉または小半径のチューブに適しています。 | 圧縮ベンダー、油圧プレス |

| 油圧曲げ | 高力アプリケーションに油圧を使用。大口径または高強度チューブに最適 | 油圧チューブベンダー、油圧プレスベンダー |

| ストレッチベンディング | しわを防ぐために曲げる際に素材を引き伸ばすため、高画質に最適です。 | ストレッチベンダー、CNCストレッチベンダー |

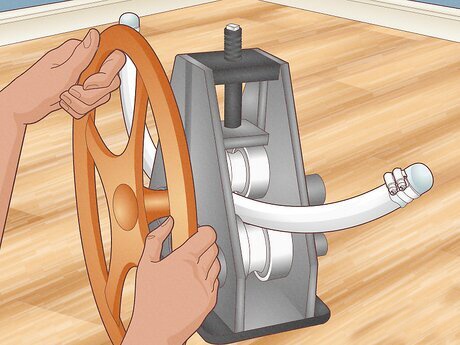

| ロール曲げ | 複数のローラーによる段階的な成形。大半径および長尺チューブの曲げに使用。 | ロールベンダー、3本ローラー曲げ機 |

| ダイベンディング | 正確な角度と形状を実現するカスタムダイを使用。大量生産に最適 | ダイベンダー、CNCベンダー、手動ダイ治具 |

結論: 工業用途では、パイプベンダーはアルミニウムチューブの曲げに最も効果的なツールであり、効率、安全性、品質のバランスを保証します。

4.0手動パイプ曲げ – ステップバイステップのプロセス

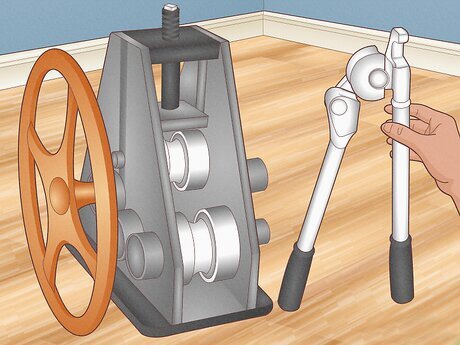

4.1ステップ1:曲げツールを選択する

使用 手動または油圧式パイプベンダー1¼インチ(約3.7cm)のアルミコンジットの場合は、手動ベンダーの方が便利です。 崩壊を防ぐ 曲げる際には、ツールを選択するだけでなく、

4.2ステップ2:チューブに充填する

チューブに 砂 または他の梱包材で包んでください。 3層窓メッシュ 両端を固定します デュアルホースクランプ 漏れを防ぐためです。

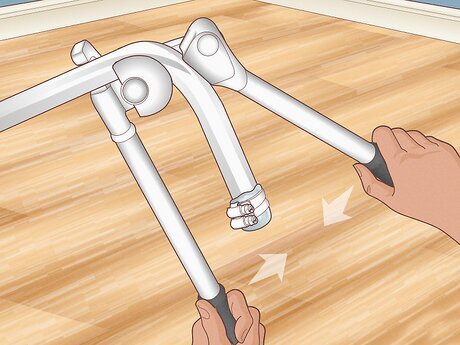

4.3ステップ3:ゆっくり曲げる

チューブを曲げる ゆっくりと均等に崩れたり変形したりしないよう注意してください。ひび割れに注意し、過度に曲げないでください。

4.4ステップ4:適切な方法を適用する

使用 適用可能な曲げ方法チューブが損傷していない限り、以下の一般的なガイドラインに従ってください。 曲げ半径はチューブ径の少なくとも3.5倍である必要があります (1インチチューブの場合は最小約8.8cm)。

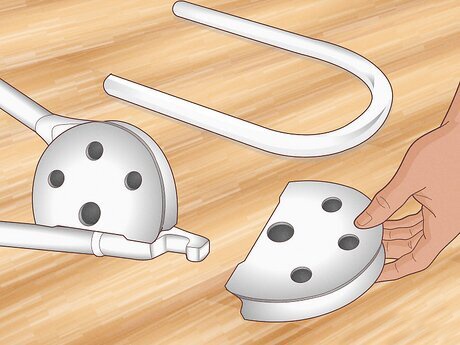

4.5ステップ5:ダイスを使う(オプション)

可能であれば、 対応するダイを備えた手動または油圧ベンダー より多くのことを達成する 正確で再現性のある 曲がります。

5.0シリーズ別アルミニウム合金の一般的な特性と用途

| シリーズ | 主要合金元素 | 主な特性 | 代表的な用途 |

| 1000シリーズ | なし(純アルミニウム) | 低い機械的強度、優れた熱伝導性と電気伝導性、優れた耐腐食性 | 熱交換器、電気コンデンサー、包装、標識、食品産業 |

| 2000シリーズ | 銅(Al-Cu) | 強度は高いが、耐食性は比較的低い | 軍事用途、射出成形金型、精密工具 |

| 3000シリーズ | マンガン(Al-Mn) | 高強度、低延性、優れた耐食性 | 家電製品、輸送機器 |

| 4000シリーズ | シリコン(Al-Si) | 優れた耐摩耗性、低い熱膨張係数 | 溶接用途 |

| 5000シリーズ | マグネシウム(Al-Mg) | 優れた延性、優れた耐腐食性、優れた溶接性 | 造船、海軍艦艇、自動車ボディ部品 |

| 6000シリーズ | マグネシウム + シリコン (Al-Mg-Si) | 優れた機械的特性、熱処理可能、曲げ加工に適しており、強力な溶接性を備えています。 合金6060 チューブ曲げには最適です。 | 家具、造船、照明、鉄道輸送、自動車部品 |

| 7000シリーズ | 亜鉛(Zn) | 熱処理後の強度と硬度が非常に高く、優れた機械的性能 | オートバイや自転車のフレーム、その他の輸送部品 |

| 8000シリーズ | 混合合金 | 低密度、高強度、優れた低温靭性 | 航空宇宙産業 |