- 1.0アルミニウムの押し出し加工が工業製造において好まれるプロセスであるのはなぜでしょうか?

- 2.0押し出し用アルミニウム合金のコア材料の利点は何ですか?

- 3.0押し出しプロセスはどのような独自の競争上の優位性をもたらしますか?

- 4.0アルミニウム押出プロセスの原理と中核となるステップは何ですか?

- 5.0一般的なアルミニウム合金グレードの選択ガイドとは何ですか?

- 6.0さまざまな熱処理条件の適用シナリオは何ですか?

- 7.0一般的なアルミニウム押し出し欠陥をどのように防ぐことができますか?

- 8.0アルミニウム押し出し欠陥の一般的な種類は何ですか?

- 9.0これらの欠陥の原因と予防策は何ですか?

- 10.0アルミニウム押出製品の主な用途シナリオは何ですか?

- 11.0よくある質問(FAQ)

1.0アルミニウムの押し出し加工が工業製造において好まれるプロセスであるのはなぜでしょうか?

アルミニウム押出成形は、アルミニウム合金の特性と押出成形プロセス自体の利点が相まって、製造業にとって頼りになるソリューションとなっています。これらを組み合わせることで、性能、コスト効率、持続可能性において、かけがえのない競争力を実現します。

2.0押し出し用アルミニウム合金のコア材料の利点は何ですか?

アルミニウム合金は本質的に押出成形に適しています。鋼や銅などの従来の金属と比較して、主要な性能指標において明らかな利点があります。

- 超軽量密度がわずか 2.7 g/cm³ で、鋼鉄の約 3 分の 1 であるアルミニウム押し出し材は、同等の強度要件で部品の重量を 10%~20% 削減できるため、車両の軽量化やカーテンウォール システムの構造最適化に最適です。

- 高い強度と成形性標準的なアルミニウム合金の降伏強度は100~150MPaですが、熱処理を加えると240MPaを超えることもあります。このバランスは、軽量精密部品だけでなく、足場や橋梁のガードレールなどの高強度構造用途にも適用できます。

- 自然な耐腐食性アルミニウムは空気中で急速に緻密なAl₂O₃酸化物層を形成するため、コーティングされていない製品は長期間の屋外使用にも錆びることなく耐えることができます。陽極酸化処理や粉体塗装と組み合わせることで、沿岸地域や産業環境における耐食性がさらに向上します。

- 高い持続可能性とリサイクル性アルミニウムは100%リサイクル可能です。リサイクルアルミニウムの製造には、一次アルミニウムの製造に必要なエネルギーの約5%しか消費されません。これにより、炭素排出量を最大95%削減し、世界的な脱炭素化イニシアチブにも沿うことになります。

- 包括的な機能パフォーマンスアルミニウムは熱伝導率が鋼鉄の約5倍であるため、ヒートシンクに最適です。優れた導電性と軽量性はバスバーや導電性支持体に適しており、非磁性および不燃性は医療用途や防火建築用途の要件を満たしています。

3.0押し出しプロセスはどのような独自の競争上の優位性をもたらしますか?

アルミニウム合金が「プレミアムベースマテリアル」だとすれば、押出成形は「精密成形ツール」です。熱と圧力を単一の成形プロセスに統合することで、押出成形は従来の方法では実現が困難だった以下の利点をもたらします。

- 卓越したデザインの自由度: マルチスロット プロファイル、中空チャンバー、不規則な形状などの複雑な断面を、二次溶接なしで 1 ステップで押し出すことができるため、弱い接合部がなくなり、効率と寸法精度が大幅に向上します。

- 高次元一貫性最新の押出成形設備は、標準プロファイル公差を±0.1 mm以内に制御し、高精度製品では±0.05 mmに達します。連続成形により、バッチ間で寸法と性能が均一になり、鋳造でよくあるばらつきを回避できます。

- 加工と組み立ての容易さアルミニウムは切断、穴あけ、曲げ加工が容易です。Tスロットやネジ溝などの組立部品を押出成形時に組み込むことができるため、二次的な穴あけや溶接が不要になり、組立効率が30%以上向上します。

- 優れた表面処理適合性: 押出成形品は、陽極酸化処理、粉体塗装、電気泳動塗装を容易にサポートし、さまざまな用途に合わせた耐腐食性、耐摩耗性、美観仕上げを実現します。

4.0アルミニウム押出プロセスの原理と中核となるステップは何ですか?

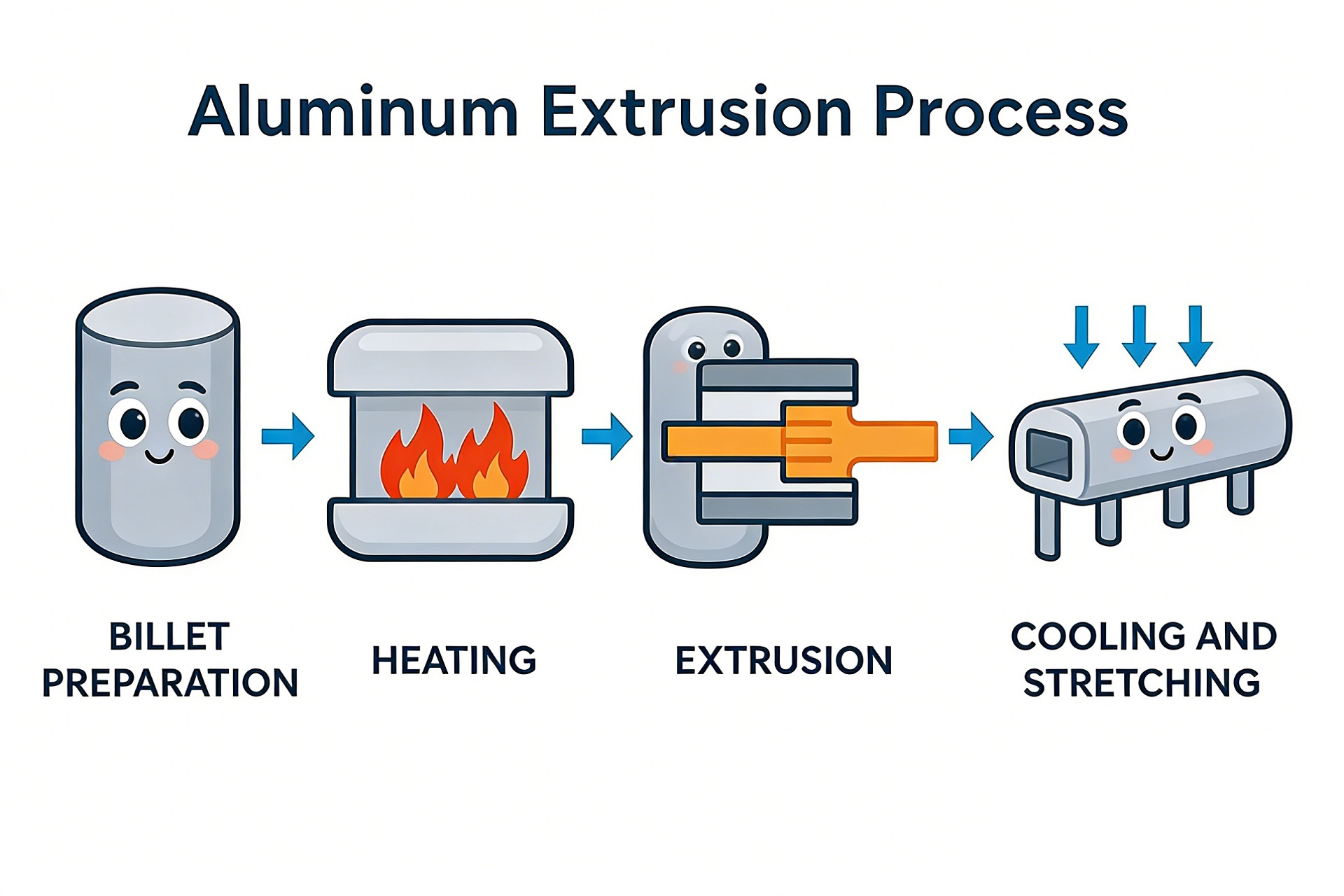

アルミニウム押出プロセスは、「熱軟化 + 金型成形 + 連続成形」と要約できます。ビレットから完成品に至るまで、複数の精密制御された工程が連携して動作し、一貫した品質を保証します。

4.1アルミニウム押出の基本原理は何ですか?

アルミニウム押出成形は、アルミニウム合金のビレットを約450~500℃で熱可塑性状態まで加熱するプロセスです。押出プレス機によって発生する高圧(通常100~300MPa)下で、金属は専用設計のダイスを通して押し出され、特定の断面を持つ異形材、チューブ、または棒材に成形されます。このプロセスは、歯磨き粉を絞り出すようなもので、ビレットが材料として、ダイスが出口として機能します。ただし、欠陥を回避するには、温度、圧力、速度の正確な制御が不可欠です。構造要件に基づいて、押出成形は主に2つのタイプに分類されます。

- 直接押し出し市場生産量の80%以上を占めるこのプロセスでは、ビレットがラムによって直接ダイに向かって押し出されます。このプロセスはシンプルなセットアップと高い効率を特徴としており、ソリッドバー、標準プロファイル、シンプルなチューブに適しています。

- 中空押し出し金属はダイブリッジによって分割され、溶接チャンバーで再接合されてから中空形材として排出されます。この複雑なプロセスにより、カーテンウォールのフレームワークや自動車の構造部品に使用される一体型中空形材が実現します。

4.2ビレットから完成した押し出しまでの主な製造手順は何ですか?

完全なアルミニウム押出ラインは、それぞれ厳格な技術基準によって管理されている 7 つの重要な段階で構成されています。

- 原材料の準備合金元素は性能要件を満たすように配合され、溶解され、ビレットに鋳造されます。均質化焼鈍により偏析が除去され、超音波検査により気孔や亀裂のあるビレットが除去され、材料の完全性が確保されます。

- 金型設計と製造金型は断面図に基づきCADで設計され、シミュレーションソフトウェアを用いて最適化することで金属の流れを制御します。一般的にH13工具鋼が使用され、金型公差は±0.03mm以内に抑えられています。金型寿命を延ばすため、窒化処理またはPVDコーティングが施されています。

- 加熱: ビレットは合金の組成に応じて 450 ~ 500 °C に加熱され、金型はスムーズな金属の流れ、適切な可塑性、金型の摩耗や表面の傷の軽減を確保するために 250 ~ 350 °C に予熱されます。

- 押し出し成形加熱されたビレットがコンテナに装填され、ラムが毎分5~15メートルの速度で圧力を加え、ダイを通して連続的に押出します。断面が単純な場合は高速化が可能ですが、複雑な形状の場合は摩擦を最小限に抑えるため、速度を落とし、グラファイトベースの潤滑剤を使用する必要があります。

- 冷却と矯正: 熱間押出成形品(300~400℃)は、空気または水を用いて急速冷却され、寸法が安定します。油圧矯正により、曲がりやねじれを矯正し、真直度と公差の要件を満たします。

- 切断と二次加工: プロファイルは、酸化や変形を防ぐための冷却システムを備えた専用のアルミ切断鋸を用いて、お客様指定の長さ(通常3~6m)に切断されます。フレームと支持部品は、曲線や角度をつけるために曲げ加工が施される場合がありますが、ひび割れやスプリングバックを防ぐため、精密な制御が行われます。

- 表面処理と最終検査用途要件に応じて、耐食性と外観を向上させるため、陽極酸化処理または粉体塗装を施します。ノギスと三次元測定機を用いた寸法検査、機械的特性のサンプリング、超音波探傷試験による内部欠陥の検出を行います。合格製品は、輸送中の保護のためフィルム包装されます。

4.3アルミニウム押出成形のコア技術パラメータを制御するにはどうすればよいでしょうか?

技術パラメータは製品の品質と生産効率を直接左右します。主要なパラメータの制御ロジックを習得することは、高品質のアルミニウム押出成形を実現するために不可欠です。

4.4押出比は、製品の強度と加工の難しさとどのようにバランスをとるのでしょうか?

押し出し比は、ビレットの断面積と完成品の断面積の比であり、次のように計算されます:押し出し比(K)=ビレット面積(A₀)/完成プロファイル面積(A₁)。

| 押出比範囲 | 特徴と影響 |

| K < 20 | 金属の変形が不十分だと、結晶粒が粗くなり、強度が低下し、微細構造の不均一性のリスクが高まります。 |

| K > 80 | 押し出し圧力が急激に増加し、金型の摩耗が加速され、表面の傷やひび割れが発生する可能性が高くなります。 |

| 30~60(6063/6061に最適) | 十分な変形、優れた機械的特性、生産性と金型寿命のバランスの取れたトレードオフを実現します。 |

4.5形状係数と外接円の直径はプロセス設計にどのように影響しますか?

4.6形状係数の分類とプロセス要件

形状係数: 断面の周囲長と面積の比として定義され、プロファイルの複雑さを示します。値が高いほど、金属の流れが困難になります。

| 形状係数の範囲 | プロフィールタイプ | プロセス要件 |

| 100未満 | 単純な断面(円形、長方形) | 押し出し難易度が低く、より高速、より高い押し出し比に適しています。 |

| > 200 | 複雑な断面(マルチスロット、薄壁、不規則) | ねじれや壁の厚さの不均一を防ぐために、押し出し速度を下げ、ダイ フローのバランスを最適化する必要があります。 |

4.7外接円の直径とプレスの選択

外接円の直径: プロファイル断面を囲む最小の円。これによってダイのサイズとプレスの選択が決まります。

| 押し出しプレスタイプ | 容器直径 | 適切なプロファイル |

| 小さい | ≤150 mm | 直径150mm未満の小型部品。 |

| 中くらい | 150~250 mm | 窓とドアのプロファイル、自動車のトリム。 |

| 大きい | 250 mm以上 | カーテンウォールのマリオン、橋梁の構造部品。 |

4.8温度と押し出し速度の主な制御ポイントは何ですか?

温度と速度は合金の種類に合わせて正確に調整する必要があります。一般的な基準パラメータは次のとおりです。

| 合金グレード | ビレット温度 | 容器温度 | ダイ温度 | 推奨速度 | 対象製品 |

| 6063 | 480~500℃ | 500~520℃ | 300~350℃ | 5~10 m/分 | 中程度の複雑さのセクション |

| 6061 | 460~480℃ | 480~500℃ | 280~320℃ | 3~8 m/分 | 高強度構造部品 |

| 7005 | 450~470℃ | 470~490℃ | 250~300℃ | 3~5 m/分 | 超高強度構造 |

制御原則: 温度が高すぎると結晶粒が粗大化し、性能が低下します。一方、温度が低すぎると押出抵抗が増加します。安定した溶湯の流れを確保するため、速度変動は±5%以内に制御する必要があります。

4.9アルミニウム合金のグレードと熱処理プロセスを選択するにはどうすればよいでしょうか?

用途に応じて、様々な合金グレードと熱処理条件が適しています。性能要件を満たすには、正確な選択が不可欠です。

5.0一般的なアルミニウム合金グレードの選択ガイドとは何ですか?

5.16000シリーズアルミニウム合金(最も広く使用されている)

5.27000シリーズアルミニウム合金(超高強度)

| 合金グレード | 主な特徴 | 適切なアプリケーション |

| 7005 | 降伏強度は最大310MPa、加工性は比較的良好 | 航空宇宙、高速鉄道構造部品 |

| 7075 | 最高強度、降伏強度500MPa超、押し出し性が悪い | 高級防衛機器、医療機器 |

5.3その他の特殊合金

| 合金グレード | 主な特徴 | 適切なアプリケーション |

| 6101 | 優れた電気伝導性 | バスバー、導電性支持体 |

| 5052 | 優れた海水耐腐食性 | 沿岸装飾部品、船舶用ハードウェア |

6.0さまざまな熱処理条件の適用シナリオは何ですか?

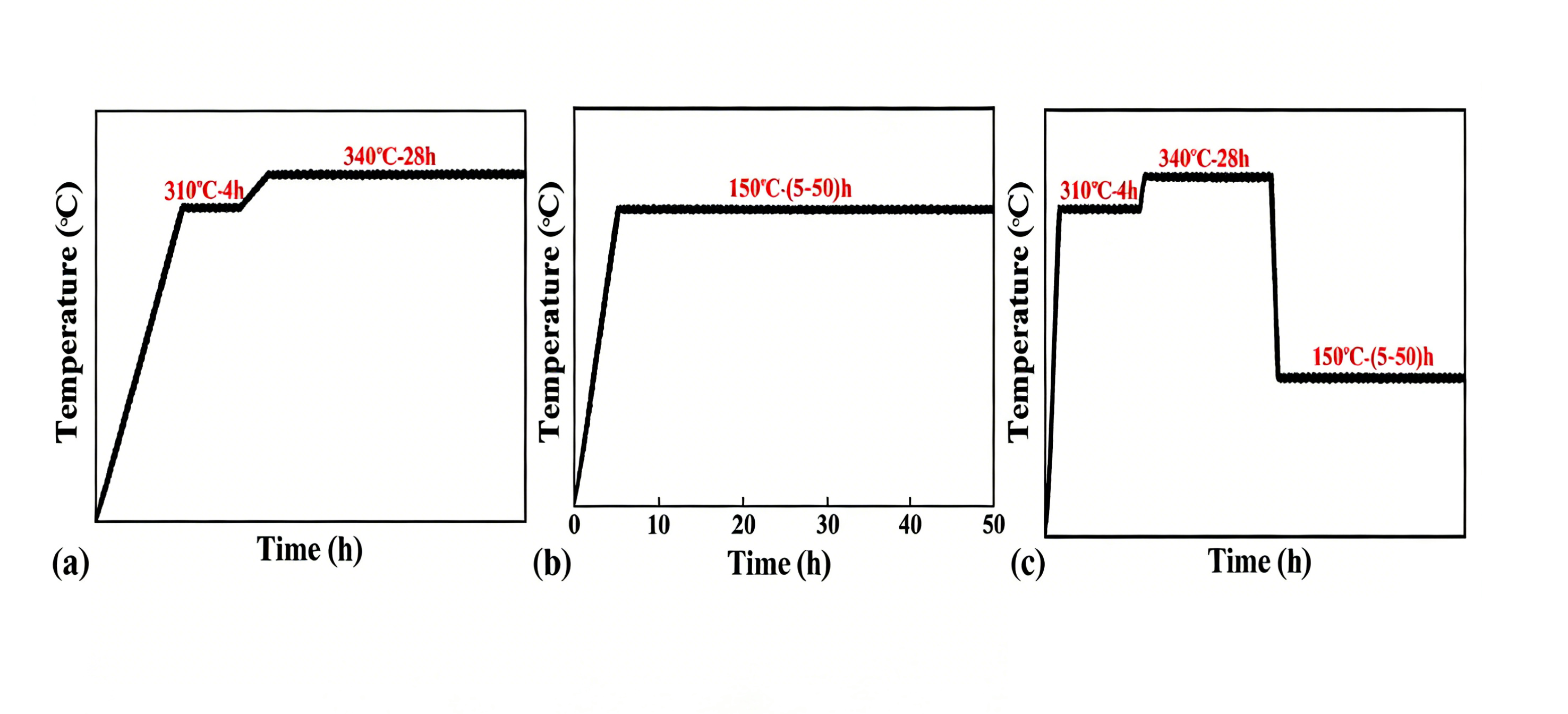

熱処理はアルミニウム合金の強度を高める上で重要なステップです。一般的な条件と用途は以下のとおりです。

| 熱処理条件 | 主な特徴 | 適切なアプリケーション |

| T4(溶体化処理+自然時効) | 高い延性、20%以上の伸び | 二次曲げや打ち抜き加工を必要とする製品 |

| T5(直接人工老化) | シンプルなプロセス、低コスト | 窓システム、二次成形のない装飾プロファイル |

| T6(溶体化処理+人工時効) | 最高の強化効果、最大の強度 | 足場、自動車構造、高荷重用途 |

| T73(過老化) | 耐腐食性が大幅に向上 | 沿岸、化学的、腐食性の高い環境 |

7.0一般的なアルミニウム押し出し欠陥をどのように防ぐことができますか?

欠陥は、材料の品質、金型の状態、またはプロセスパラメータに起因して発生する可能性があります。「まず予防、次に是正」というアプローチを採用することで、欠陥率を大幅に低減できます。

8.0アルミニウム押し出し欠陥の一般的な種類は何ですか?

欠陥は一般的に次の 3 つのカテゴリに分類されます。

- 表面欠陥: 傷、へこみ、膨れ、剥がれ、色の変化などがあり、外観と耐腐食性に影響を及ぼします。

- 内部欠陥: 収縮空洞、多孔性、層間剥離、微細構造の不均一性により、強度とシール性能が低下します。

- 寸法および形状の欠陥: ねじれ、曲がり、寸法偏差、壁厚の不均一などにより、下流の組み立てに影響を及ぼします。

9.0これらの欠陥の原因と予防策は何ですか?

9.1表面欠陥防止

- 原因: ビレット表面の汚染、金型の摩耗、押し出し速度の過剰、潤滑不足。

- 対策: 厳格なビレット表面検査、定期的な金型研磨と表面強化、押し出し温度と速度の制御、グラファイトベースの潤滑剤の均一な塗布。

9.2内部欠陥防止

- 原因: ビレット内の水素含有量が高い、ダイフローの設計が不適切、中空セクションでの金属溶接が不十分。

- 対策: 偏析をなくすための均質化焼鈍、欠陥のあるビレットを除去するための超音波検査、ダイポートと溶接チャンバーの設計の最適化。

9.3二次加工不良防止(切断・曲げ)

- 原因鋸刃の摩耗や切削速度の速さがバリやエッジの欠けの原因となる。また、不適切な曲げ圧力や金型のマッチングの悪さが、ひび割れや過剰なスプリングバックの原因となる。

- 対策切断刃の定期的な交換、肉厚に応じた切断速度と冷却の調整、プロファイル形状に適した曲げ金型の選定、最適な圧力と角度を決定するための試し曲げ。高強度合金の場合、曲げ加工前の予熱は割れリスクを効果的に低減します。

10.0アルミニウム押出製品の主な用途シナリオは何ですか?

軽量構造、高強度、優れた加工性などの利点を持つアルミニウム押出成形品は、さまざまな産業分野に浸透し、欠かせない構造部品や機能部品となっています。

10.1建設分野における主要なアプリケーションのハイライトは何ですか?

建設業はアルミニウム押出成形品の最大の用途市場であり、総使用量の 40% 以上を占め、主に以下が含まれます。

- ドア、窓、カーテンウォール6063-T5/T6 プロファイルはフレームとマリオンに使用され、軽量性能と耐腐食性を備えながら、建物のエネルギー効率と美観を向上させます。

- 構造および装飾部品足場、階段の手すり、日よけは、構造的な強度と見た目の美しさを兼ね備えており、メンテナンスは最小限で済みます。

- プレハブ建築物: プレキャストファサードパネルと太陽光発電マウントシステムのフレームは、建設効率を高め、グリーンビルディングのコンセプトに適合します。

10.2輸送部門で利用できる軽量ソリューションは何ですか?

輸送においては軽量化が重要な要件であり、アルミニウム押し出し加工は、約 25% のアプリケーションシェアを誇る中核的な軽量化ソリューションとなっています。

- 自動車産業クラッシュビーム、シャーシコンポーネント、熱管理システムにより、車両重量が 10%~20% 軽減され、燃料消費量が 5%~10% 削減されます。

- 鉄道輸送高速列車や地下鉄車両の構造部品は軽量設計により運行速度と乗客の快適性を向上させます。

- 航空宇宙: 離陸重量を軽減し、飛行距離を延ばすために、胴体と翼の部品に超高強度の 7000 シリーズ プロファイルが使用されています。

10.3アルミニウム押出成形は産業用途や家庭用としてどのように拡大しているのでしょうか?

- 産業用途(シェア約20%):工作機械のガイドレール、機器筐体、電子機器用ヒートシンク、化学パイプライン用サポートなど、多様な産業ニーズに合わせてカスタマイズされています。自動化機器のフレームやコンベアサポートなどの製品は、通常、厳しい組立公差を満たすために、アルミプロファイル切断機による精密切断と、アルミプロファイル曲げ機による複雑な成形が必要です。

- 住宅および内装用途(約 10% シェア): 家具のフレーム、カーテンレール、キッチンやバスルームの収納システムは、耐湿性、耐摩耗性、簡単な設置を提供し、全体的な生活の質を高めます。

11.0よくある質問(FAQ)

- 質問: 押し出し加工に最適なアルミニウム合金はどれですか?あ6000 シリーズのアルミニウム合金 (6063、6061、6082) は、最高の押し出し性を備えています。7000 シリーズの合金は強度が高くなりますが、押し出しがより困難であり、通常は高級構造用途に使用されます。

- 質問: アルミニウム押し出し成形品で達成可能な最小壁厚はどれくらいですか?あ標準的なプロファイルでは、一般的に1.0~1.2mm以上の肉厚が必要です。複雑な薄肉形状や高精度な形状のプロファイルでは、合金の選択、押出比、金型の設計に応じて、通常1.5mm以上の肉厚で管理されます。

- 質問:断面を「高難易度押し出し」として識別するにはどうすればよいですか?あ: 形状係数が高い、キャビティが多数ある、壁が薄い、非対称の形状である、または外接円の直径が大きいなどの場合は、押し出しの難易度が大幅に上がります。

- 質問: アルミニウム押出製品は通常、どの程度の寸法公差を実現できますか?あ: 標準プロファイルは ± 0.1 mm 以内に制御できますが、安定した設備と適切に設計された金型を使用すると、高精度プロファイルは ± 0.05 mm に達することができます。

- 質問中空プロファイルの溶接強度は信頼できますか?あ: 適切に設計されたダイフローチャネルと溶接チャンバーを使用すると、溶接強度は母材の強度に近づき、ほとんどの構造用途の要件を満たすことができます。

- 質問:アルミ押出製品は二次加工に適していますか?あはい。アルミニウム合金は切断、穴あけ、曲げ加工が容易です。押し出し加工時に組み立て用のスロットやフィーチャーを組み込むことで、後工程の機械加工を削減できます。

- 質問: アルミニウム押出成形における最も一般的な品質欠陥は何ですか?あ: 典型的な欠陥には、表面の傷、ふくれ、内部の多孔性、壁の厚さの不均一性、ねじれ変形などがあり、そのほとんどはビレットの品質、金型の設計、およびプロセスパラメータに関連しています。

参照

www.gabrian.com/アルミニウム押出プロセスとは/

bonnellaluminum.com/tech-info-resources/アルミニウム押し出しプロセス/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/押し出しアルミニウムとは何か/