1.0アルミニウム曲げ加工とは何ですか?

アルミニウムの曲げ加工とは、構造的な完全性を維持しながら、外力を加えてまっすぐなアルミニウム片を設計どおりに湾曲または角度のある形状に変形するプロセスを指します。

すべてのアルミニウム素材が曲げ加工に適しているわけではないことにご注意ください。素材の特性と熱処理は、曲げ加工の仕上がりに大きく影響する可能性があります。そのため、お客様のプロジェクトに最適なソリューションをご提案できるよう、加工開始前に必ず詳細についてご相談ください。

曲げ加工は難しい作業であり、ひび割れや変形などの問題を避けるためには慎重な管理が必要です。この記事では、こうした潜在的な落とし穴について解説し、 最も一般的に使用され、信頼性の高い8つの曲げ方法最高品質の製品曲げソリューションを実現したい場合は、いつでもお気軽にお問い合わせください。

2.0アルミニウムの曲げ加工方法とプロセス

アルミニウムの曲げ加工技術の選択は、材料の断面形状と特定の要件に直接依存します。アルミニウム板、チューブ、ロッドなど、どのような材料を扱う場合でも、様々な曲げ加工方法があります。最適な曲げ加工技術を選択することは、プロジェクトの成功を確実なものにするために不可欠です。

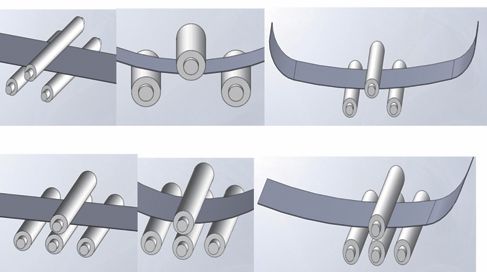

2.1ロール曲げ

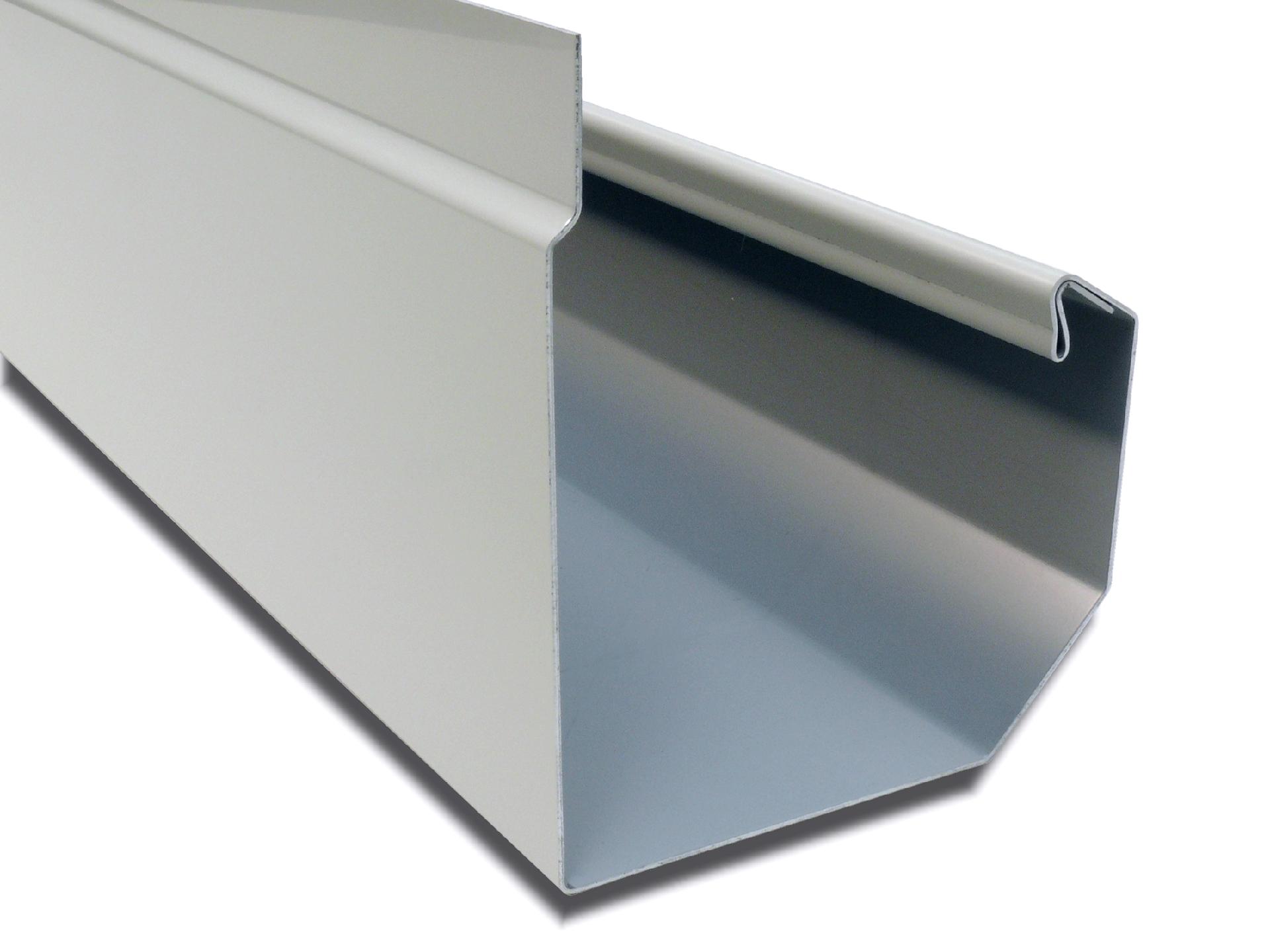

ロール曲げ アルミニウムを2つのローラーの間に置き、ローラーを通して圧力をかけることで、材料を所定の角度と深さに曲げます。この方法は、アルミニウムを様々な形状に成形するのに非常に効率的で、大型で厚い部品に最適です。

利点: 高速で一貫性があり、大きなアルミニウムサイズに適しています。

デメリット: 特殊な機器が必要となり、コストがかかる場合があります。

2.2プレスブレーキ曲げ

プレスブレーキは、アルミニウムをパンチとダイの間に置き、パンチが圧力をかけてアルミニウムをダイの周りで曲げることで、アルミニウムを曲げます。

利点: 高精度、高速曲げ、大型または厚いアルミニウム部品に適しています。

デメリット: 高価な装置ですが、小型または薄型のアルミニウム部品に最適です。

2.3プッシュベンディング

押し曲げ加工では、押し工具またはロッドを用いて機械的な力を加え、アルミニウムを曲げます。材料は固定された装置に固定され、押し工具によって所定の形状に押し込まれます。

利点: 小角度の曲げに最適です。

デメリット: 大型または厚いアルミニウムには適していません。局所的に高い圧力が発生する可能性があります。

2.4回転曲げ

回転曲げ加工では、回転延伸機を使用して機械的な力を加え、アルミニウムを回転させて中心軸と金型の間で曲げます。

利点: 小さな半径、正確な角度、スムーズな遷移を実現し、大型または厚いアルミニウム部品に最適です。

デメリット: 特殊な機器が必要となり、コストがかかる場合があります。

2.5圧縮曲げ

圧縮曲げでは、パンチとダイを使用して圧力を加え、アルミニウムを目的の形状に圧縮します。

利点: 両側に均一な曲げのある部品の製造に適しています。

デメリット: 設備コストが高いので、大量生産に適しています。

2.6ストレッチ成形

ストレッチフォーミングは、アルミニウムを機械的な力で引き伸ばし、所望の形状に成形します。工程中の張力により、材料の長さを一定に制御できます。

利点: 正確な形状制御、大量生産に最適です。

デメリット: 特定のニーズに適した高価な機器。

2.7手曲げ

手曲げは、ペンチやハンマーなどの簡単な工具を使用してアルミニウムを曲げる伝統的な方法です。

利点: シンプルで低コスト、小型または薄いアルミニウム部品に最適です。

デメリット: 遅く、精度が低く、大型または厚いアルミニウム部品には適していません。

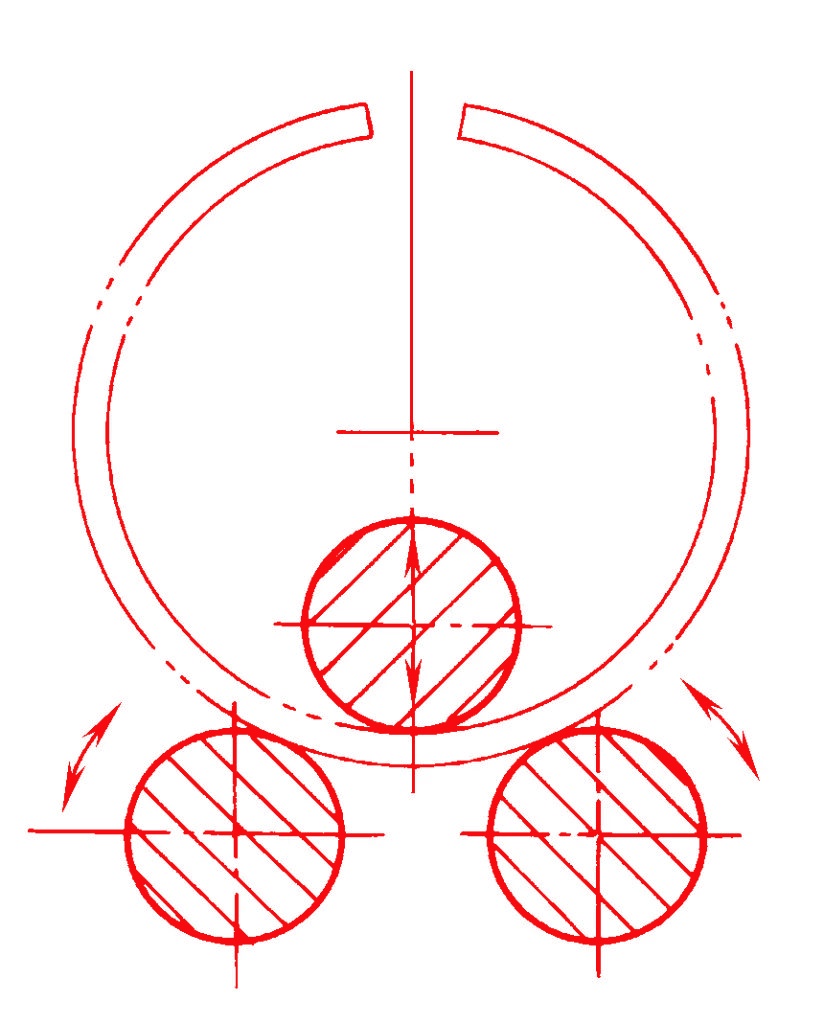

2.83ローラープレート曲げ機

の 3ローラー板曲げ機 3 つのローラーを使用して圧力を加え、アルミニウムを希望の形状に曲げます。

利点: 建築部品や大規模な建設プロジェクトに最適です。

デメリット: 高価な専用機器、用途が限られている。

3.0アルミアングルの曲げに最適な方法

アルミアングル材の曲げ加工においては、適切な技術の選択が鍵となります。一般的に、ロール曲げ加工とプレスブレーキ加工は、均一な曲げ精度と高い曲げ精度を実現できるため、最も広く用いられています。大きな曲げ半径や複数の角度変化が必要な場合は、ロータリー曲げ加工が適しています。小規模生産やよりシンプルな用途には、手曲げ加工やプッシュ曲げ加工が迅速かつ費用対効果の高いソリューションとなります。

4.0アルミニウムを手作業で曲げる方法

✅ 準備

材料の表面をきれいにし、定規、マーカー、C型クランプ、バイス、ハンマーなどの基本的な工具を用意します。材料が厚い場合は、延性を高めるために予熱が必要になる場合があります。

✅ プロセス

- 曲げ線をマークします。 定規とマーカーを使って曲げ箇所に印を付けます。必要に応じて、曲げ線に沿って小さな補助穴を開けたり、フライスカッターで表面を加工したりすると、曲げ作業がしやすくなります。

- ワークピースを固定する: C クランプまたはバイスを使用して、材料をしっかりと固定します。

- 均等にゆっくりと圧力をかける: 曲げ線に沿って、ハンマーで片端から反対側に向かって軽く叩きます。10~20度ずつ曲げていきます。

- 曲げ角度を確認してください: 曲げが不十分な場合は、必要に応じて調整してください。

5.0プレスブレーキを使った曲げ加工方法

✅ 準備

ワークピースの表面を清掃し、プレスブレーキ、金型、測定ツールを用意します。

✅ プロセス

- ワークピースを配置します。 ワークピースをバックストップに対して配置し、適切に位置合わせします。

- ダイを調整する: ダイとパンチが正しく位置合わせされていることを確認してください。90度の曲げの場合は、材料のスプリングバックを補正するために88度のダイを使用することをお勧めします。

- ゆっくり圧力をかける: 過度の力を加えないよう、徐々に圧力を加えてください。異常な音が聞こえたり、動作が不安定になったりした場合は、すぐに機械を停止し、問題がないか確認してください。

- 曲げ角度を確認してください: 曲げるたびに、測定器具を使って角度を確認してください。ずれが見つかった場合は、必要に応じて微調整してください。

6.0アルミニウム曲げ加工に最適な材料

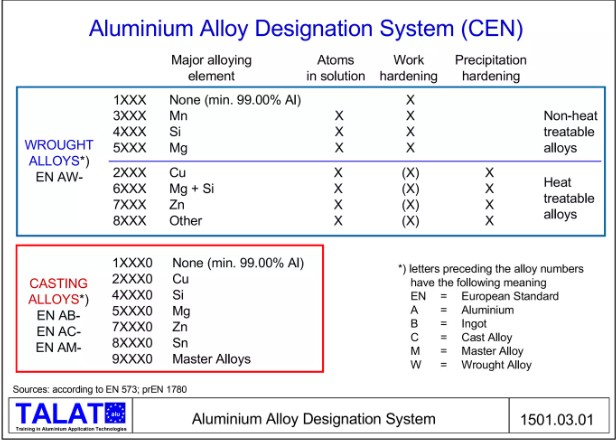

アルミニウム合金の曲げ加工性は、合金組成と焼戻し条件によって左右されます。曲げ加工に最適な合金シリーズは、3XXX、5XXX、6XXXシリーズです。2XXXシリーズの合金は硬度が高く、成形が困難になるため、使用は避けるべきです。ただし、適切な焼戻し処理を施すことで、これらの合金でも良好な曲げ加工が可能です。

6.1曲げ加工に最適な4つのアルミニウム合金

- 3003アルミニウム合金:3003 は曲げ加工に最適な選択肢の 1 つであり、優れた強度、優れた冷間加工性、降伏強度と引張強度の大きな差を備えており、これらすべてが曲げ加工時に優れた性能を発揮することに貢献します。

- 5052アルミニウム合金:5052は高い延性と、降伏強度と引張強度の差が大きいという特長を備えています。また、特に海洋環境などの腐食環境において優れた耐食性を発揮します。焼鈍処理後は3003を凌駕する成形性を発揮するため、複雑な曲げ加工に最適です。

- 5083アルミニウム合金:5083は、耐食性と優れた溶接性により、造船業で広く使用されています。曲げ性能を最大限に引き出すには、H111、H112、またはOの鋼種で使用することをお勧めします。

- 6061および6082アルミニウム合金: これら2つの合金は、良好な強度と成形性を備えた熱処理可能な合金です。T4またはT6の状態では曲げ加工性は劣りますが、T4状態で成形し、その後T6まで時効処理することで強度を高めることができます。

6.2アルミニウムの焼戻し処理

合金の選択は、その組成と焼戻し状態、そして材料の厚さの両方を考慮する必要があります。これらの要素を適切に理解することで、最適な材料と曲げ加工方法を選択し、高い製品品質を確保することができます。

焼き入れ処理とその特徴:

- T(熱処理済み)

T6およびT651合金(6XXXシリーズなど)は、高い強度と中程度の成形性を備えており、靭性と耐性の両方が求められる用途に最適です。ただし、延性の低下による割れを防ぐため、曲げ加工時には注意が必要です。 - H(ひずみ硬化)

H14またはH24の合金は、ひずみ硬化処理が施されており、強度が向上しています。これらの質別は、割れを生じることなく中角度の曲げ加工に適しています。 - O(焼鈍)

O 状態は完全に焼きなましされた状態を示し、最大の成形性を備えており、単純な曲げ操作に最適ですが、強度はやや低くなります。 - F(製造状態)

F 状態は、強度は低いが柔軟性と弾力性が高い製造時の材料を指します。

7.0アルミニウムの曲げ加工に影響を与える主な要因

アルミニウムの曲げ加工は、曲げ品質と成形性の両方を直接決定するいくつかの重要な要素の影響を受けます。

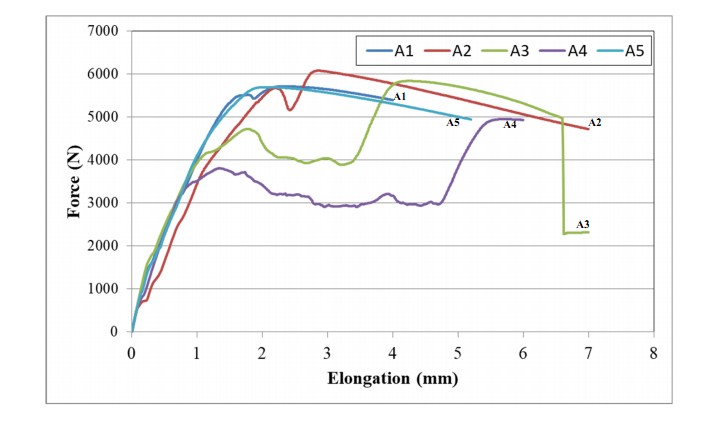

- 成形性: 成形性とは、材料が割れたり裂けたりすることなく永久変形する能力を指します。これは、材料の強度、延性、形状、厚さによって影響を受けます。ASTM E2218などの標準試験は、成形性を評価し、どの合金が曲げ加工に最も適しているかを特定するのに役立ちます。

- 厚さと曲げ半径: 板厚と曲げ半径は曲げ性能に大きく影響します。薄い板は曲げやすいですが、厚い板は曲げにくくなります。曲げ半径が小さいと割れが発生する可能性があるため、メーカーのガイドラインに従うことが重要です。

- 伸長 : 伸びは、材料が張力下で伸びる能力を表します。伸びが大きいほど、成形性に優れています。例えば、焼鈍処理した3003(AA3003-O)は、伸びが約35%で、曲げ加工に適しています。応力-ひずみ曲線は、最適な合金を選択する際に役立ちます。

8.0アルミニウムの曲げ加工時にひび割れを防ぐ方法

アルミニウムは、特に陽極酸化処理後に曲げ加工を行うと割れることがあります。製造業者は、損傷を与えずに曲げ加工を行うという課題にしばしば直面します。ここでは、8つの重要な予防策をご紹介します。

- 適切なグレードと焼き入れ度を選択する: 曲げ加工に適したグレードと焼き入れ度を選択してください。合金の組成と硬度は成形性に直接影響するため、適切な材料を選択することで割れのリスクを大幅に低減できます。

- 適切な曲げ器具を使用する: 応力の集中や局所的な損傷を避けるために、材質と曲げの要件に合わせて設計された機器を選択してください。

- 曲げ半径を大きくする: 曲げ半径が大きいほど、応力が均等に分散され、割れる可能性が低くなります。

- 曲げ領域の隙間を埋める: 曲げ加工時に金属インサートやパッドを使用すると、局所的な応力や崩壊を防ぎ、ひび割れの可能性を減らします。

- 厚さや張力を調整する: 材料の厚さを増やしたり、曲げ張力を減らしたりすると、応力がより均等に分散されます。

- ダイギャップと材料の調整: 表面の損傷とそれに伴う破損を回避するために、ダイギャップを改善し、適切なダイ材料を選択します。

- 鋭角ではなく滑らかな曲線を使用する: 急激に曲げるのではなく、徐々に曲げることで、応力の集中を防ぎ、ひび割れのリスクを軽減します。

- 摩擦ストレスを軽減するために潤滑剤を塗布する: 曲げ加工時に潤滑剤を塗布すると、摩擦が軽減され、材料表面のストレスが軽減されます。

参考文献:

ahssinsights.org/forming/forming-modes/bending/

www.researchgate.net/publication/348823039_アルミニウム板の座屈と曲げ特性_with_multiple_cracks