1.0パンチングテクニックガイド

現代の製造業において、パンチング技術は金属成形の中核工程の一つとして機能し、自動車、電子機器、家電製品などの業界で広く応用されています。パンチング方法の違いは、生産効率に影響を与えるだけでなく、製品の品質とコスト管理にも直接関係しています。

この記事では、ブランク加工、丸穴加工、小穴加工、大穴加工、断続加工など、9つの主要なパンチング技術について詳細な概要を説明します。エンジニアや製造現場のプロフェッショナルが各技術の特徴と適用ポイントを十分に理解し、パンチング加工の精度と効率を向上させることを目指しています。

2.0ブランク

ブランキングでは、従来は廃棄されていたスラグが、最終的に望ましい製品となります。推奨事項は以下のとおりです。

- 注文時には主要な寸法を確認し、「ブランク」の目的を明確に指定してください。

- ダイのサイズは最終的な部品のサイズに直接対応し、パンチの寸法はダイに基づいて逆に計算されます。

- 鋭いパンチとダイを使用して、サイドウォールの真直度を向上させます。

- ダイクリアランスを約 5% 削減すると、研磨領域の割合が増加し、寸法の一貫性が向上します。

- 平面パンチを使用してください。

- 非剥離ダイを使用します。

- クリアランスが減少すると摩耗率が増加するため、工具の摩耗をより頻繁に検査する必要があります。

3.0コーナーラウンディング

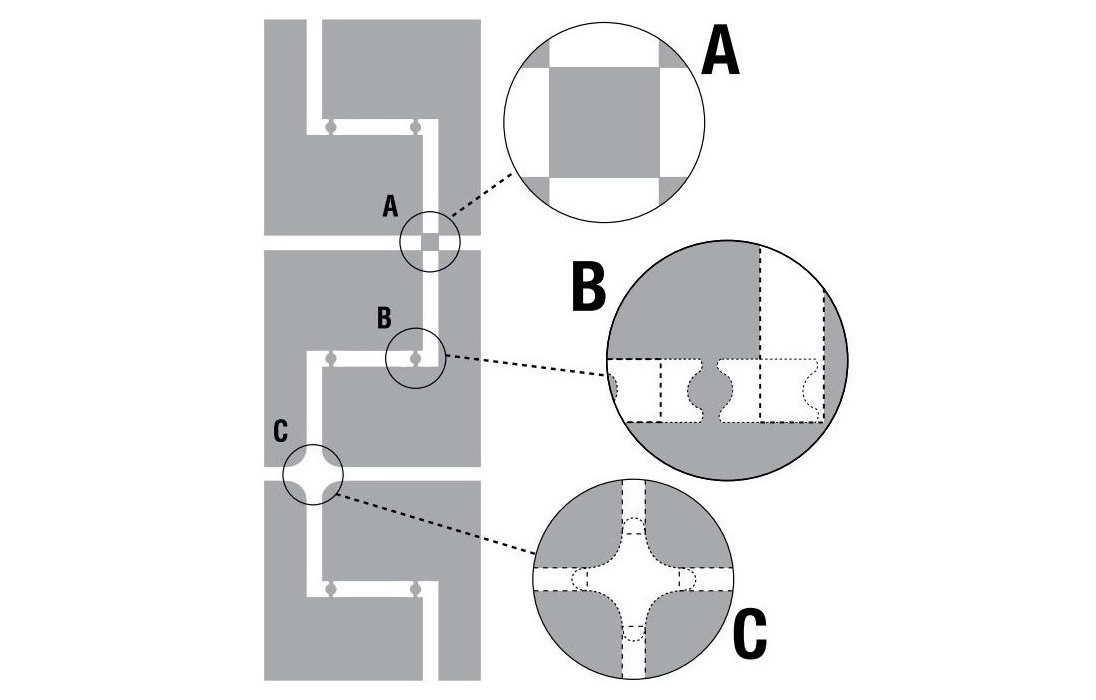

4方向半径ツール

- 複数のプロセスや専用ツールを置き換えて、1 回の操作で 4 つのコーナーすべてを形成します。

- シングルステーションおよびマルチツールタレットシステムの両方と互換性があります。

- 処理効率が向上し、機械の摩耗が軽減されます。

- マイクロジョイント設計を実装すると、「シェイクアンドブレーク」プロセスを使用して部品を簡単に取り外すことができます。

- 例: 100 個の部品の場合、4 方向ツールでは約 108 回のヒットのみが必要なため、操作が約 75% 削減されます。

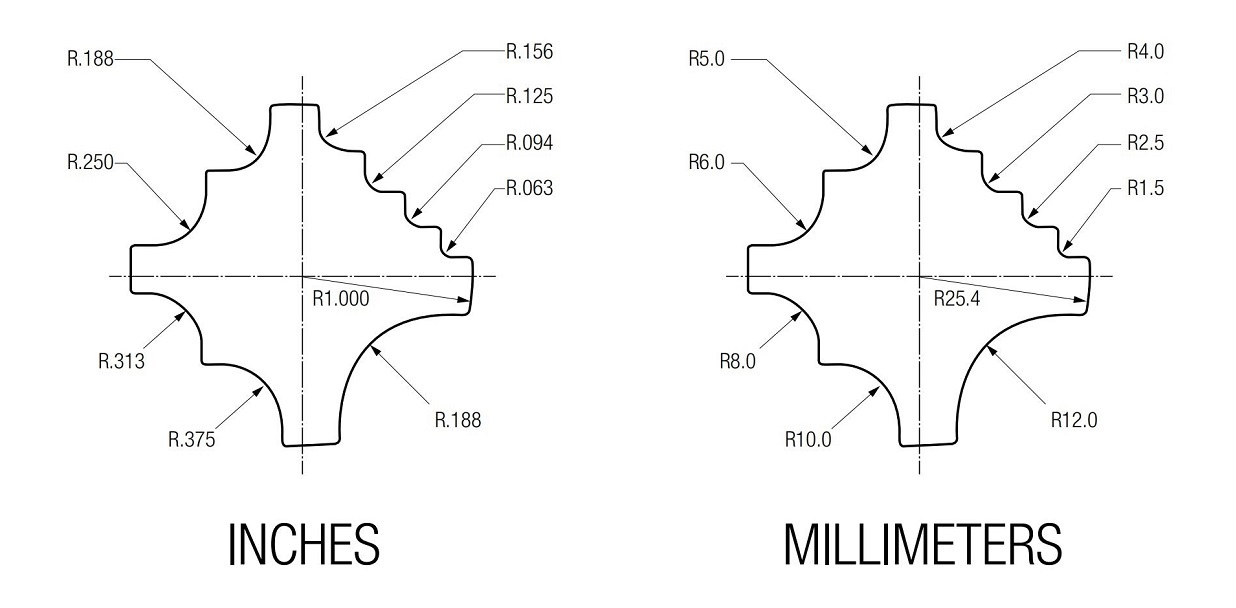

9ウェイ コーナー 丸めツール

- 9 つの一般的な半径サイズ (1/2 インチから 1/16 インチ) を提供します。

- 対応する半径に自動的にインデックスを付けます。

- パンチのサポートを強化するには、完全ガイドツールの使用をお勧めします。

- 半径設計は少なくとも 90° の円弧をカバーする必要があります。

- ツールの強度を確保するには、隣接する半径間の最小「ノーズ」幅は 0.188 インチ (約 4.7 mm) にする必要があります。

4.0小径穴

推奨パンチ径と材料の厚さの比率:

| 材料 | 非ガイドツール比率 | 完全ガイドツール比率 |

| アルミニウム | 0.75:1 | 0.5:1 |

| 軟鋼 | 1:1 | 0.75:1 |

| ステンレス鋼 | 2:1 | 1:1 |

例: 厚さ 2.0 mm のステンレス鋼の場合、推奨される最小穴径は次のとおりです。

- 非ガイド工具: 4.0 mm

- 完全ガイドツール:2.0 mm

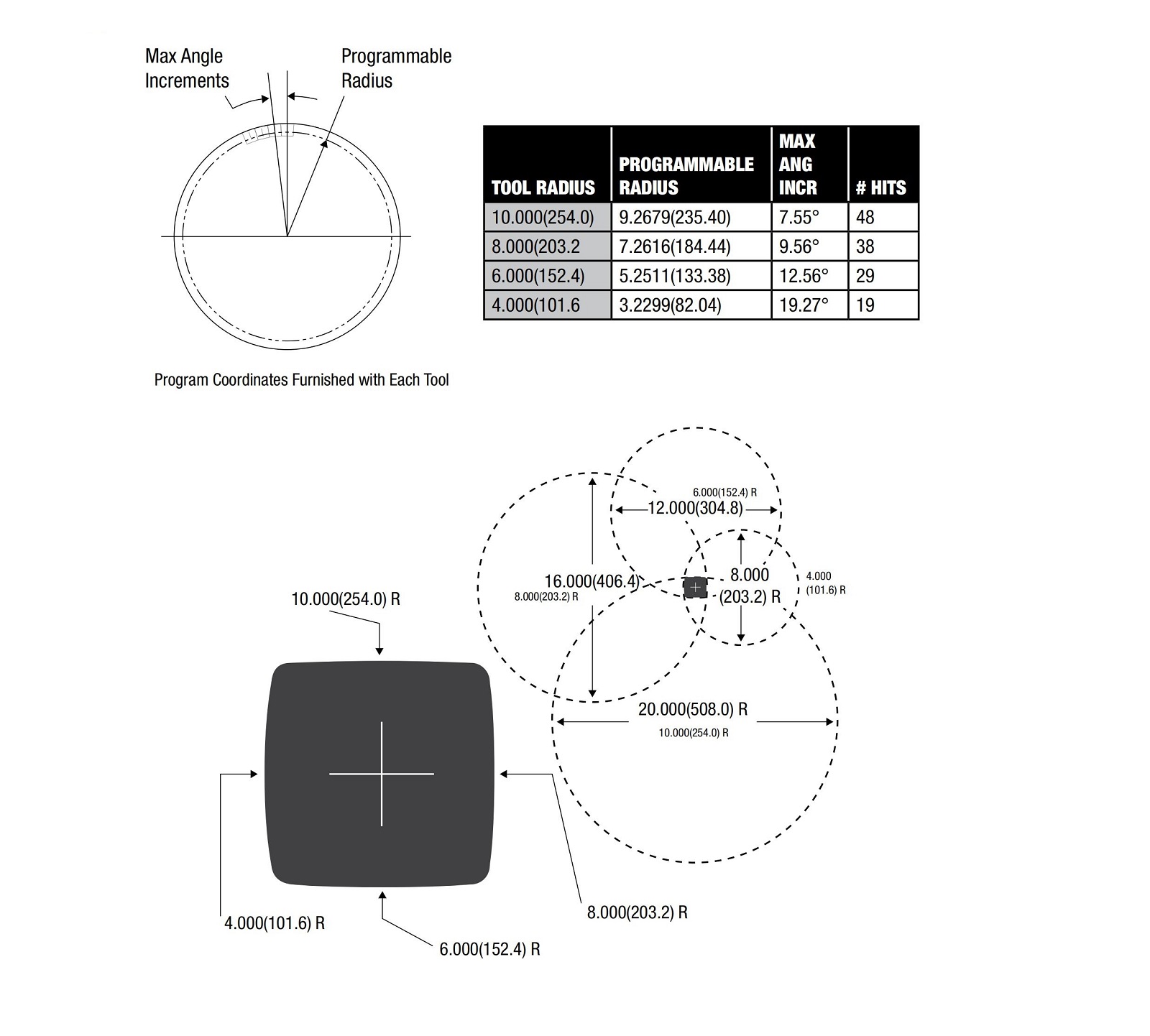

5.0大口径穴

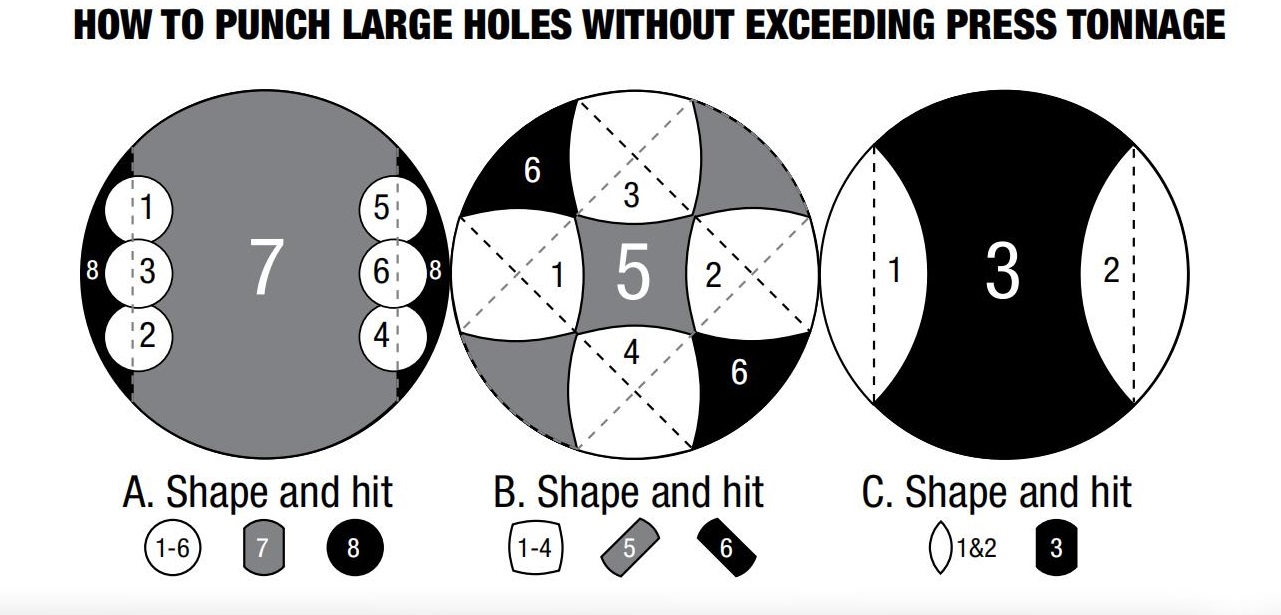

一度に大きすぎる穴を開けるには大きな力が必要です。そのため、段階的に穴を開けることをお勧めします。

- より小さなパンチを使用して穴の輪郭をセグメント的に打ち抜くと、パンチ力が 50% 以上削減されます。

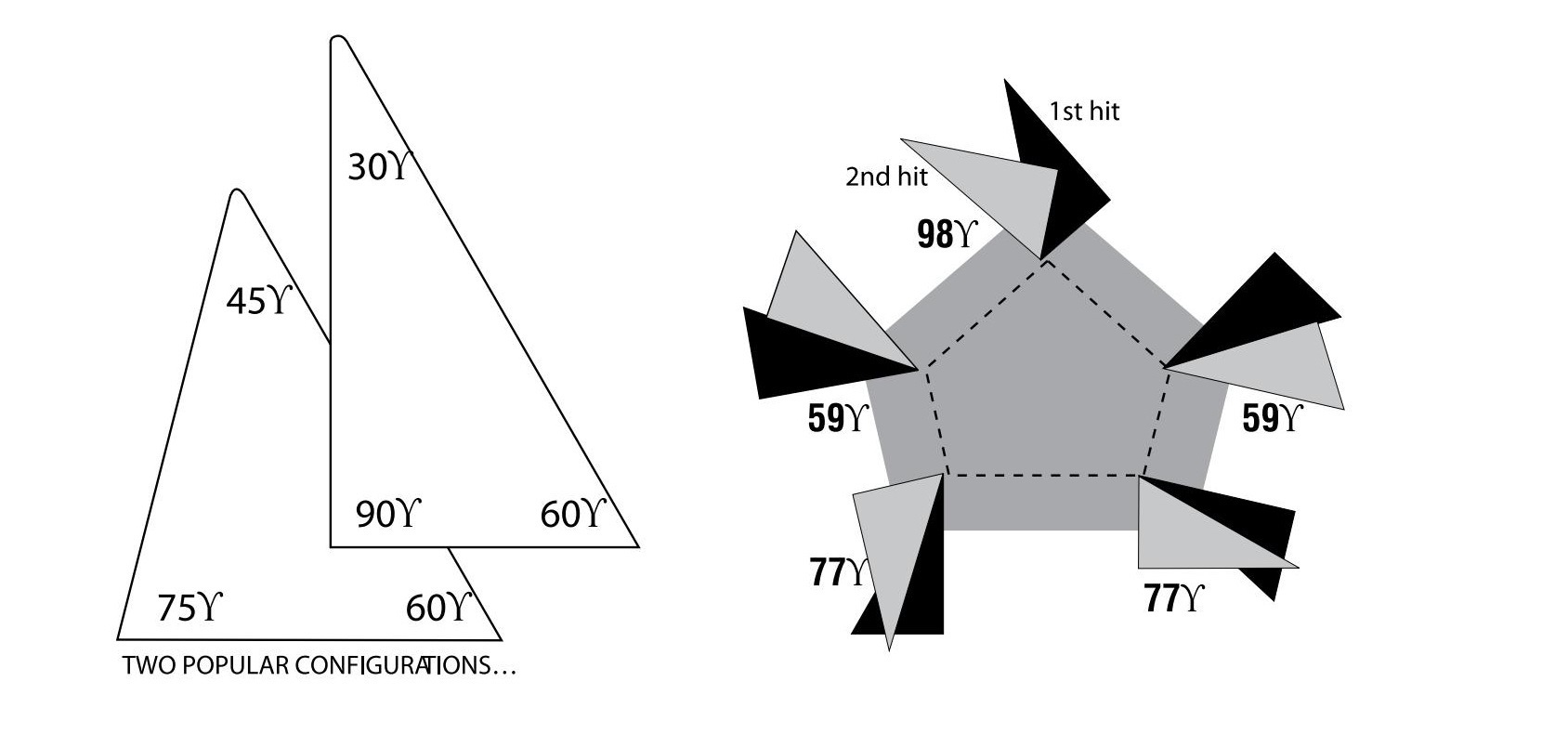

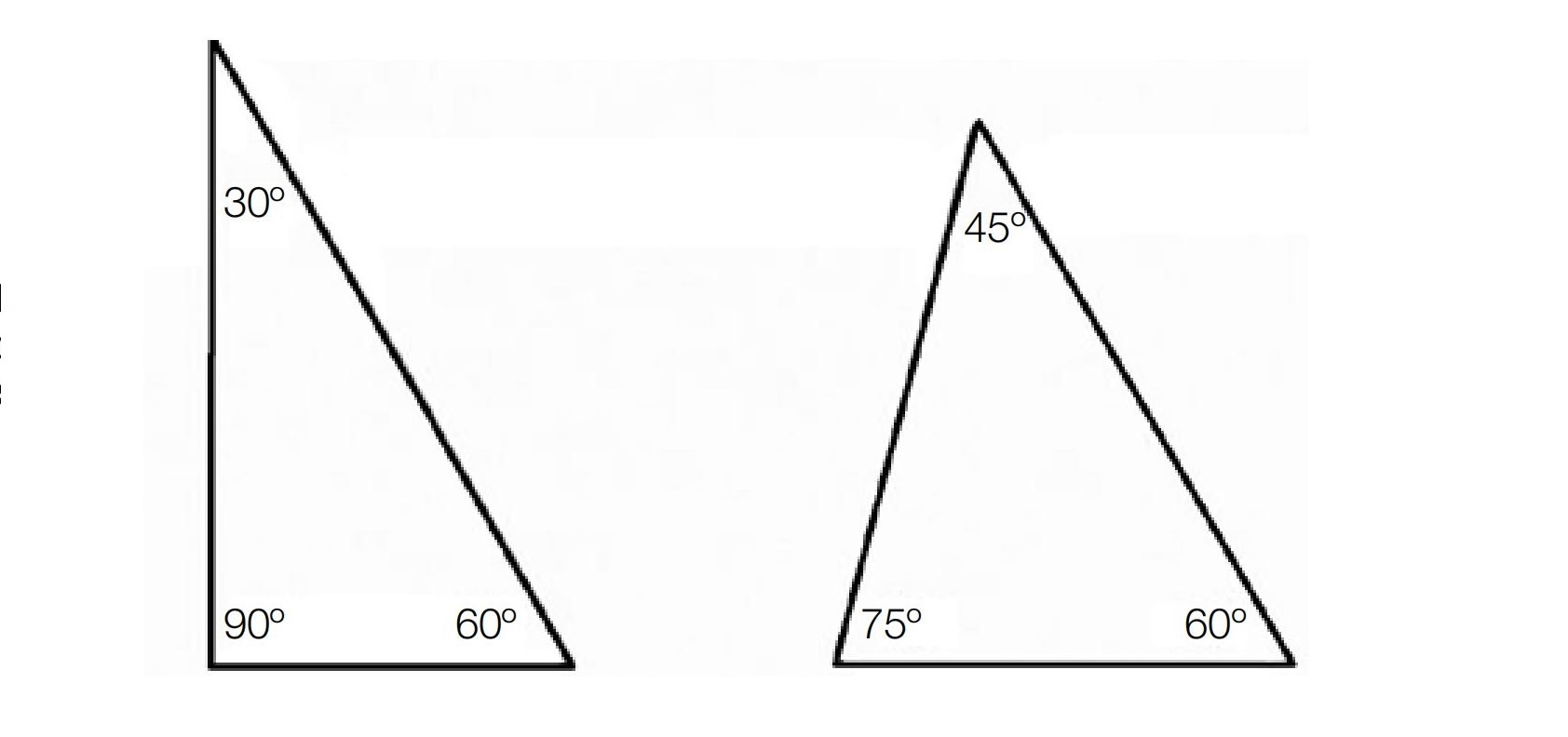

- パンチの形状は、きれいなカットを実現し、テーブルトップの残留物を減らすために、ダブル D、4 半径、またはダブル ローブとして設計できます。

6.0かじる

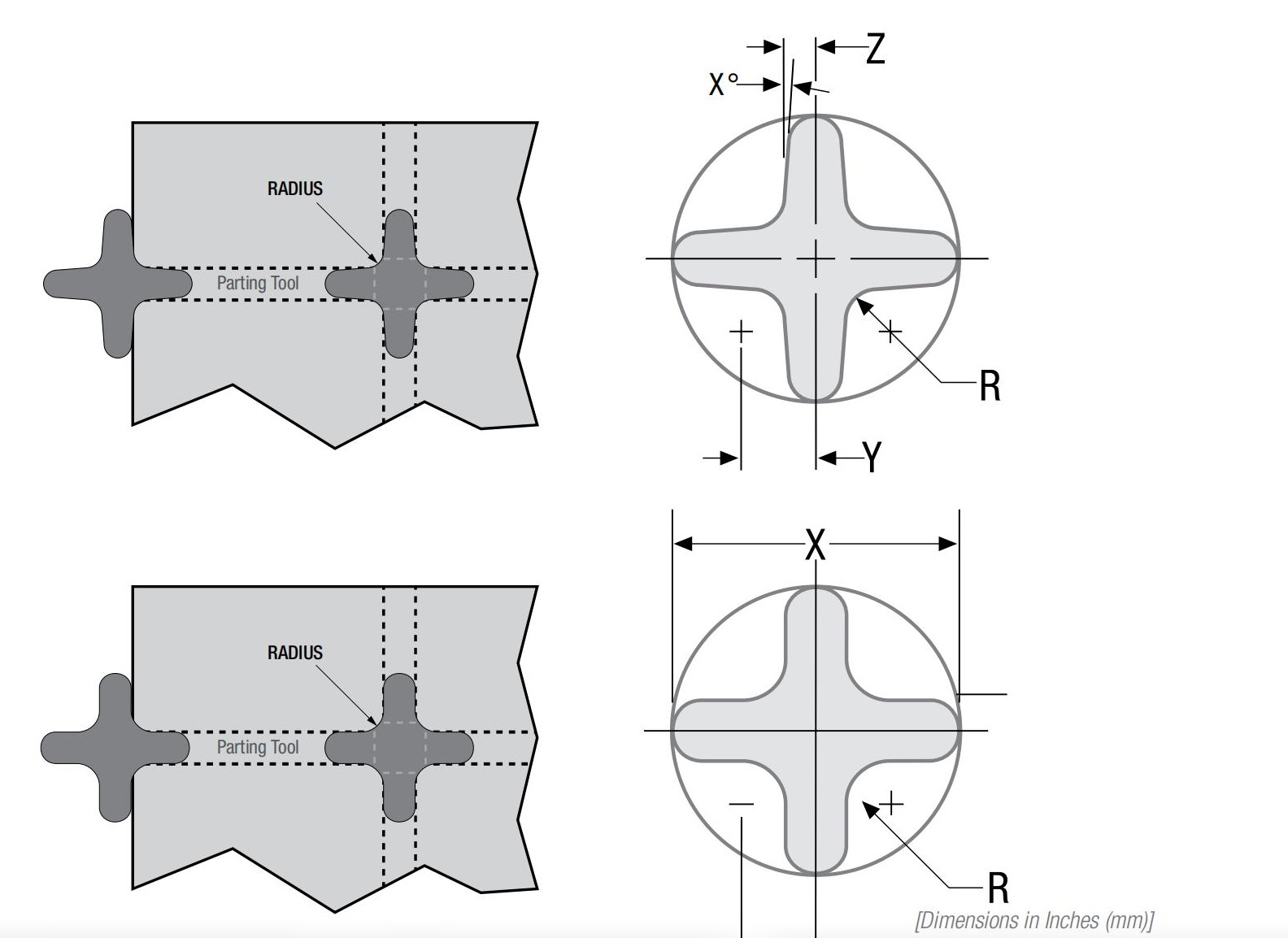

クワッド 半径 道具

- 大きな穴をより速くスムーズに開けることができます。

- ヒット数が少なくて済みます。自動インデックス ステーションに最適です。

- パンチの位置合わせとクランプ力を改善するには、完全ガイドツールの使用をお勧めします。

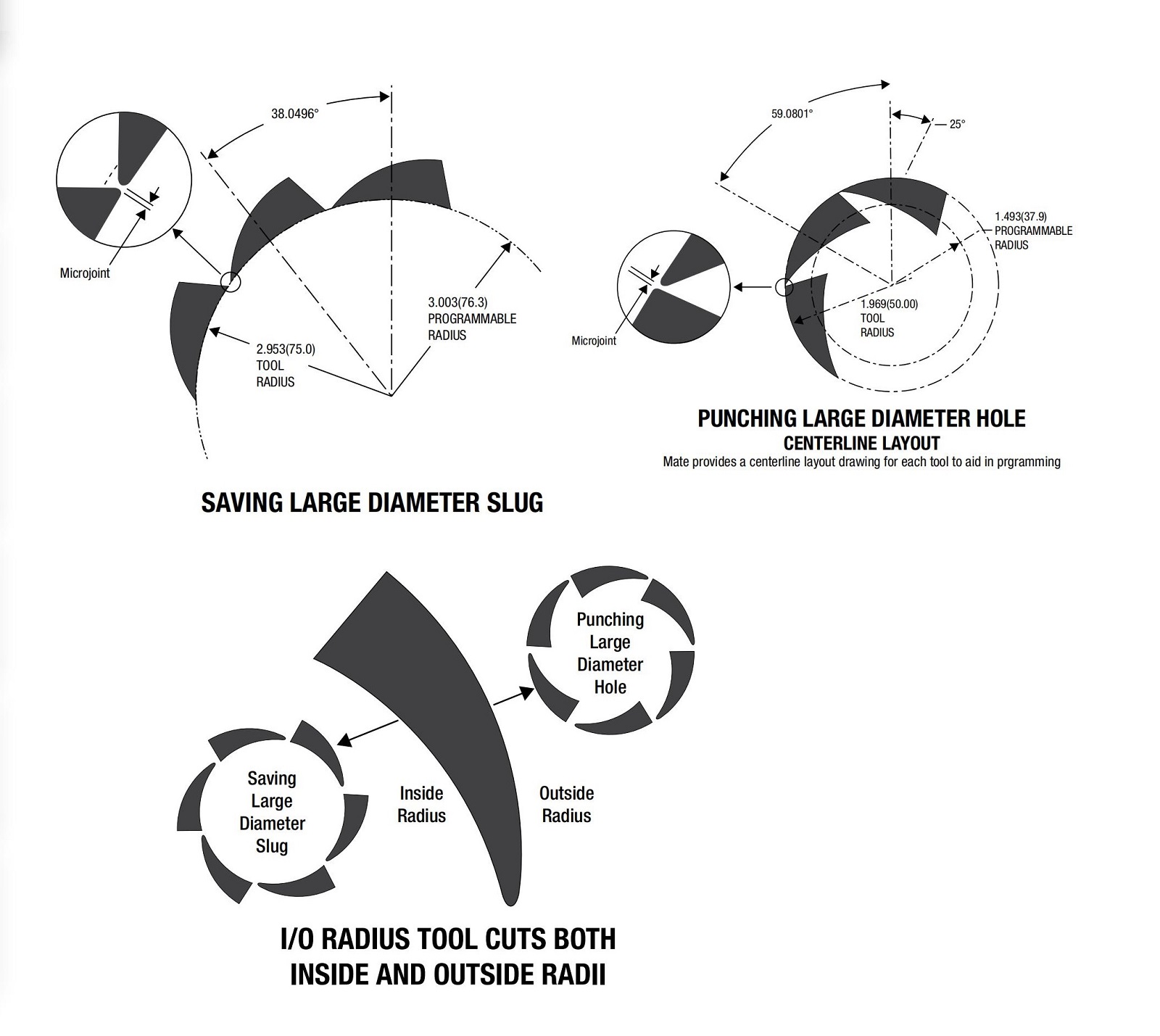

内部/外 半径ツール

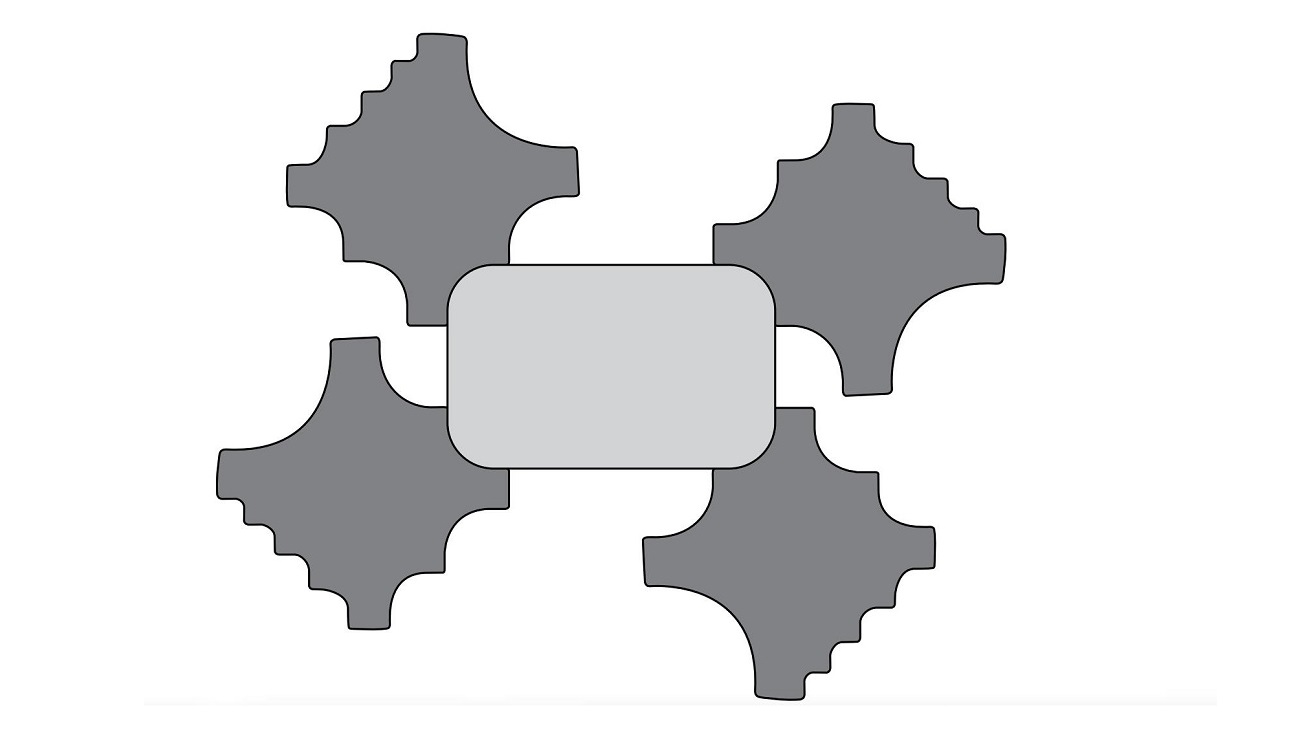

- マイクロジョイントを使用してスラグまたはブランクを材料内に保持しながら滑らかなエッジを形成し、その後の分離を容易にします。

- マイクロジョイントのサイズは、材料の種類と厚さに応じて調整する必要があります。

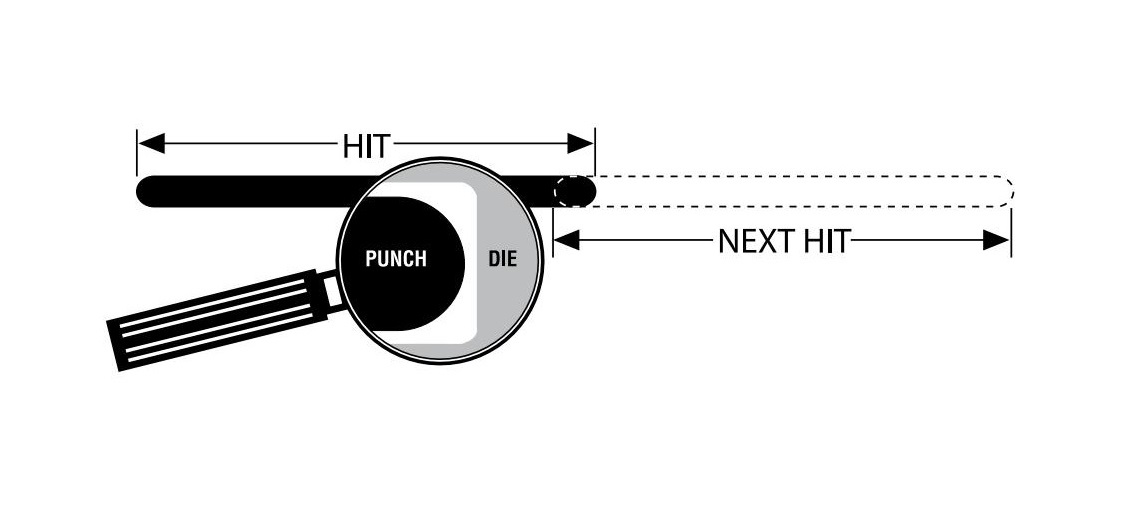

7.0スリット加工

- スリット加工には横方向の荷重がかかり、パンチのたわみや材料がダイに引き込まれるリスクが高まります。

- 「のこぎり歯」状のエッジを減らすには、角が丸いダイを備えた楕円形のパンチを使用することをお勧めします。

- この設計は、より滑らかなエッジとより安全な部品を提供するため、特に古いパンチングマシンに適しています。

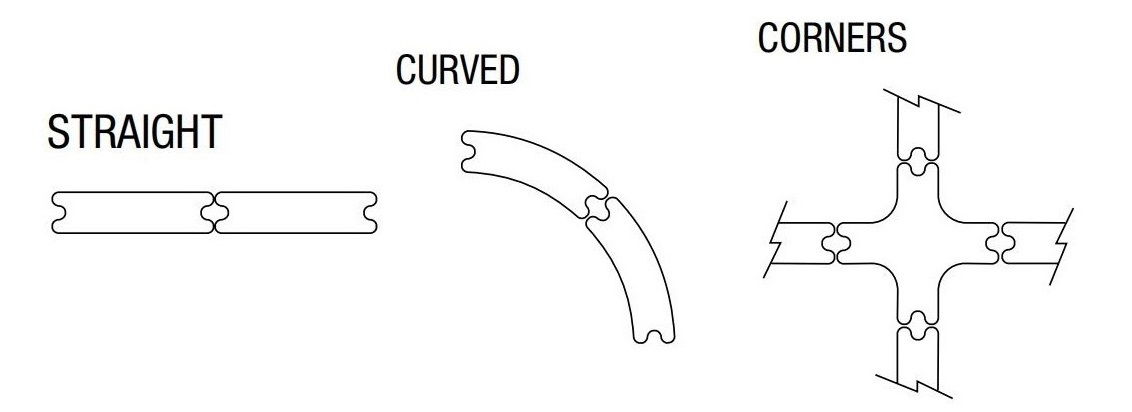

8.0マイクロジョイント

プログラム制御の間隔により微細な接続(約 0.2 mm)が作成され、「シェイクアンドブレーク」方式を使用して簡単に部品を取り外すことができます。

一般的なマイクロジョイントの形状は次のとおりです。

- 長方形– 外角ジョイント用

- バタフライまたはフィッシュテール– 部品を接続するため

- 台形– 片側取り付け用

分解のニーズに応じて、効率的な部品分離を実現するツールを設計できます。

一般的な 3 つの分解方法:

- シェイクアンドブレイク: 近接したジョイントを手作業で破壊します。

- タブツール: 内側コーナーの間隔が広いため、マイクロジョイントが作成されます。

- 4方向半径ツール: ジョイント部分の四隅を同時にカットし、簡単に折れるようにしました。

9.0ノッチング

- 3方向コーナーノッチングツール15°~150°の角度の切断に適しています。

- ツールの安定性を確保するには、完全にガイドされたツールの使用をお勧めします。

- 鋭い角のエッジの場合、摩耗を減らすために最小半径 0.25 mm が推奨されます。

- 小さな穴(楕円形または円形)を事前に開けておくと、曲げ時の応力が軽減され、接合部の強度が向上します。

- 「ノーズチップ」デザインのカスタムノッチングツールを作成できます。

10.0クラスターパンチング

クラスターツールは、板金に繰り返し穴やパターンを形成する効率的な方法です。ストロークあたりの穴数を増やすことで、クラスターパンチングは生産時間を短縮し、コストを削減し、機械の摩耗を軽減します。様々な用途に合わせて、様々なパンチ設計とクラスター構成をご用意しています。

要点:

クラスターパンチングは、複数の穴を同時にパンチすることで効率を最大化します。

工具の摩耗によりパンチ力が増加するため、工具の状態を監視することが重要です。

パンチ力の計算:

推奨される最大パンチ力は 75%を超えない プレス定格容量必要なパンチ力を見積もるには、次の式を使用します。

パンチ力(トン/メートルトン)

= 切断直線長さ × 材料厚さ × せん断強度

-

切断の直線長さ

= 穴の周囲長 × クラスター内のパンチ数 -

穴の周囲

-

丸穴 = 3.14 × 直径

-

形状穴 = 辺の長さの合計

-

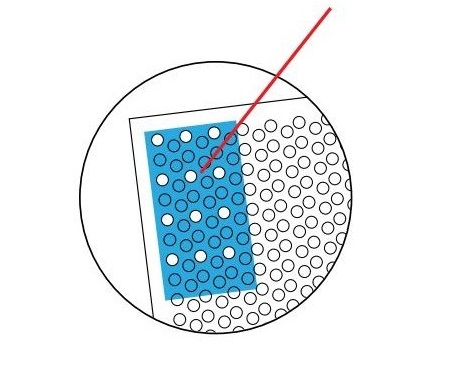

この例では、パンチ(青い四角形)は直径0.250インチ(6.35 mm)の丸穴12個のクラスターです。クラスターは、12個×4ヒットで合計48個の穴をパンチングします。材質は厚さ0.060インチ(1.52 mm)の軟鋼です。

パンチ力計算(丸穴)

| ユニット | 穴の周囲の計算 | × パンチ | = 切断の直線長さ | × 厚さ | × せん断強度 | =パンチ力 |

|---|---|---|---|---|---|---|

| インチ | 3.14 × 0.250 = 0.785インチ | × 12 | = 9.42インチ | × 0.060インチ | × 25 | = 14.1トン |

| メトリック | 3.14 × 6.35 = 19.94 mm | × 12 | = 239.26 mm | × 1.52 mm | × 0.345 | = 12.8トン |

パンチ力計算(角穴)

| ユニット | 穴の周囲の計算 | × パンチ | = 切断の直線長さ | × 厚さ | × せん断強度 | =パンチ力 |

|---|---|---|---|---|---|---|

| インチ | 4 × 0.250 = 1.00インチ | × 12 | = 12.00インチ | × 0.060インチ | × 25 | = 18.0トン |

| メトリック | 4 × 6.35 = 25.40 mm | × 12 | = 304.80 mm | × 1.52 mm | × 0.345 | = **16.3メートル法 |

クラスターパンチング(続き)

最小パンチサイズ

小径の穴をあける際は、工具を適切に研磨し、適切にメンテナンスすることが重要です。以下のものを使用してください。 パンチと材料の厚さの比率 ツールの故障や機械の問題を回避するための一般的なガイドライン:

| 材料 | 標準工具比率 | 完全ガイドツール比率 |

| アルミニウム | 0.75 : 1 | 0.5 : 1 |

| 軟鋼 | 1 : 1 | 0.75 : 1 |

| ステンレス鋼 | 2 : 1 | 1 : 1 |

例(材料の厚さ = 0.078インチ / 2.0mm):

| 材料 | 最小パンチ(標準) | 最小パンチ(フルガイド付き) |

| アルミニウム(0.078 / 2.0 mm) | 0.059インチ(1.5 mm) | 0.039インチ(1.0 mm) |

| 軟鋼(0.078 / 2.0 mm) | 0.078インチ (2.0 mm) | 0.059インチ(1.5 mm) |

| ステンレス(0.078 / 2.0 mm) | .157インチ (4.0 mm) | 0.078インチ (2.0 mm) |

穴の均一性とシートの平坦性

穴品質の向上とワークピースの平坦化を実現:

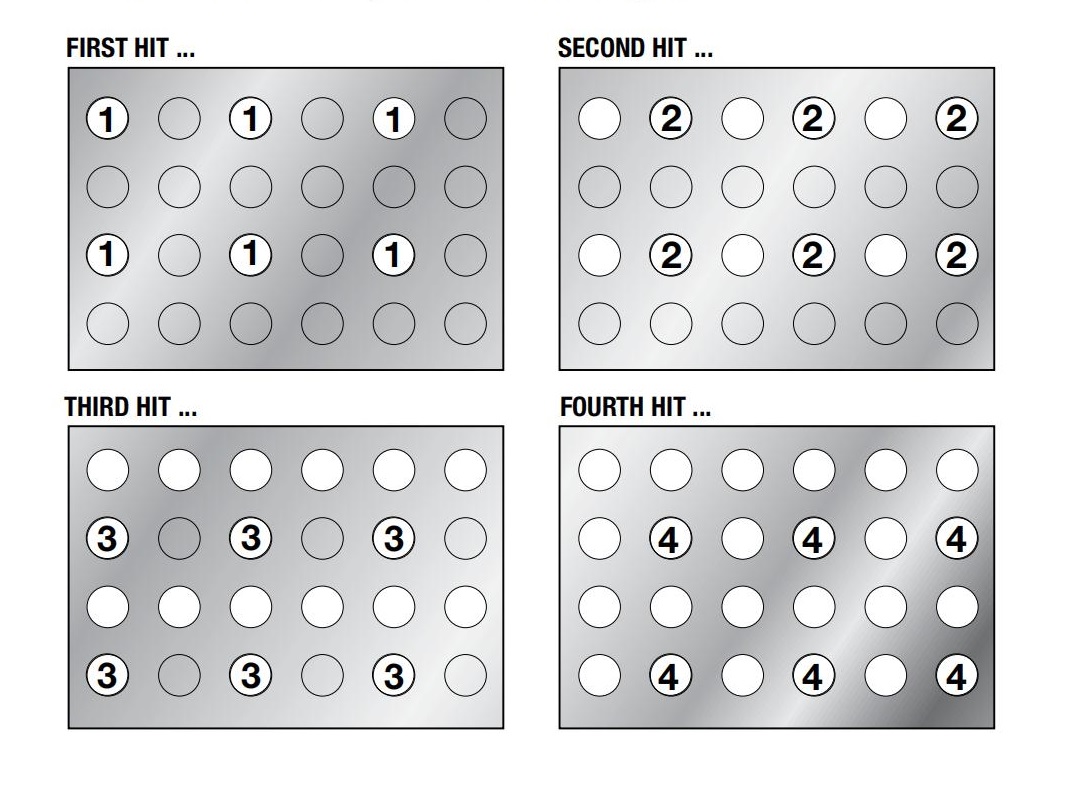

- 一度に隣接する穴をパンチすることは避けてください。

- パンチを複数のヒット(例:第 1 ヒット、第 2 ヒット、第 4 ヒットなど)に分散して、力を分散させます。

- 必要に応じて繰り返して、パターン全体を完成させます。

あなた困難なアプリケーションにおける完全ガイド付きクラスタツールの使用

完全ガイド付きクラスターパンチは次のような場合に推奨されます。

- 高生産環境

- 追加のガイドを必要とする小径パンチポイント

- パンチ先端が少なく、ストリッパーとの接触が少ないアプリケーション

- 長距離走行と高負荷作業

工具寿命を延ばすコーティング

- パンチポイントの潤滑性を高める

- 摩耗を軽減

- きれいで一貫したパンチを維持するのに役立ちます

クラスターパンチの潤滑

以下の場合には、高品質の潤滑剤(例:バニシング オイル)を使用してください。

- 熱の蓄積を減らす

- かじりを防ぐ

11.0パンチング工程のトラブルシューティングクイックリファレンス

| 問題 | 考えられる原因 | 提案された解決策 |

| 過剰 バーズ | 金型クリアランスが正しくない | 適切に調整する |

| 材質の硬さは異なりますが、 ゲージは同じ |

クリアランスを調整する | |

| 鈍いパンチとダイ | 工具を研ぐ | |

| スラグの堆積または詰め込み | 金型とクリアランスを確認する | |

| パンチの貫通力を高める | ||

| ステーションのホルダーの位置がずれている | アライメントを確認する | |

| 貧しい 穴 品質 | 鈍いパンチとダイ | 工具を研ぐ |

| 不適切なクリアランス | 適切に調整する | |

| 金型が正しく装着されていない | チェックダイス | |

| ホルダーまたはステーションの位置がずれている | アライメントを確認する | |

| 薄い材料の打ち抜き | ガイド付きツールを使用する | |

| パンチ 破損 | 不十分な金型クリアランス | 適切に調整する |

| 交差した形状 | ツールが適切にロードされていることを確認する 砲塔 |

|

| パンチのサイズが1つの材料より小さい 厚さ |

ガイド付きツールを使用する | |

| パンチ か ない ストリップ | 鈍いパンチやダイ | 工具を研ぐ |

| 不適切な金型クリアランス | 適切に調整する | |

| 難しい素材 | 金型クリアランスを調整する | |

| 弱いバネ | スプリングを交換する | |

| ツールの制限を超えました | ||

| かじり | 工具に潤滑油を塗る | |

| パンチ かじり | 鈍いパンチ | ツールを鋭く保つ |

| 潤滑剤なし | ワークピースに潤滑剤を塗布する - Mateを使用する エリミネーターパッド(17ページ参照) |

|

| 高いヒット率 | 調整する | |

| コーティングなし | ||

| 不十分な金型クリアランス | 金型クリアランスを増やす | |

| パンチ こだわり で 仕事 ピース | パンチおよび/またはダイが鈍い | ツールを研ぐ |

| 不十分な金型クリアランス | 金型クリアランスを増やす | |

| パンチの摩耗 | かじりを取り除く | |

| 潤滑不足 | ワークピースに潤滑剤を塗布する - Mateを使用する エリミネーターパッド(17ページ参照) |

|

| 弱いバネ | 剥離を増やす ストリッピングスプリングを交換する |

|

| 急速な 道具 着る | 不十分な金型クリアランス | 金型クリアランスを増やす |

| パンチの過熱 | ツールに潤滑油を差す | |

| 不適切な研ぎ方 | パンチとダイのメンテナンスを参照 | |

| かじる | プログラミングの変更 | |

| 剥離不良 | ||

| ツールの位置合わせ不良 | 駅の再配置 レベルタレット ツールホルダーの交換 |

|

| 打ち抜かれる材料 (例:ステンレス) |

||

| シート 正確さ | 使い古したワークホルダー | 調整または交換 グリップ面を交換する |

| アライメントの問題 | テーブルを再調整してプレスする タレットボアの摩耗を検査する レベルタレット |

|

| スラッグ 引っ張る | 道具の磁性 | 消磁 |

| 小径穴** | 以下を参照してください | |

| **スラグ引きの最も一般的な条件は、丸い穴です。250〜 直径0.750(6.35~19)、厚さ0.039~0.078(1~2)の材料、鋭利な 最適なクリアランスを使用し、油を塗布した材料への浸透を最小限に抑えたツールです。 提案される解決策は次のとおりです。 ●ダイの貫通を最大化する Slug Free@diesを使用する ●スラグエジェクター |

||

| 表面 ひび割れ の上 顔 の パンチ | 工具が適切に研磨されていない | ドレスホイールと軽い切削加工による研削 |

| 反り の 仕事 ピース | 鈍い道具 | パンチとダイを研ぐ(クーラントを使用する) 研ぐとき |

| 不適切なクリアランス | 必要に応じて増減する | |

| 潤滑剤なし | 潤滑シート | |

| 剥離不良 | 剥離を増やす | |

| プログラミング | パンチシーケンスを再プログラムする 橋に大きな穴が開いた |

|

12.0まとめ

この記事では体系的に紹介します よく使われる9つのパンチテクニック、 含む ブランク, コーナーラウンディング, 小径・大径穴, かじる, スリット加工, マイクロジョイント, ノッチング、 そして クラスターパンチング.

各技術には、それぞれ固有のプロセス要件と適用シナリオがあります。例えば:

- ブランク ダイの寸法とエッジの鋭さに重点を置いています。

- コーナー 丸め 生産性の向上と機械の摩耗の軽減を重視します。

- マイクロジョイント テクノロジー パンチング後の部品分離が容易になります。

これらの技術を適切に選択し最適化することで、メーカーは 製品の品質 だけでなく、 工具寿命を延ばす そして 生産コストを削減する効率的で正確な金属プレス加工プロセスに貢献します。

13.0よくある質問(FAQ)

Q1: ブランキングとは何ですか? また、パンチングとどう違うのですか?

A1: ブランキングはシート材料の不要な部分を切り落とし、 残った材料を最終製品として対照的に、パンチングは 希望分量 シートから。ブランキングでは、 ダイサイズは最終製品の寸法を決定します.

Q2: 4 方向コーナー丸めツールの利点は何ですか?

A2: 4ウェイツールは 四隅を一度にパンチするヒット数を減らし、 機械の摩耗を最小限に抑える効率性の向上、そして インデックスステーションの必要性を排除.

Q3: 小さな穴の最小パンチサイズをどのように決定しますか?

A3: 最小パンチサイズは 材料の種類と厚さ推奨を参照してください パンチの直径と厚さの比使用 完全ガイド付きツール より小さな穴でもより高い精度で開けることができます。

Q4: ニブリングとは何ですか? また、いつ使用すればよいですか?

A4: ニブリングフォーム 大きな穴や複雑な穴 パンチを重ねることにより、 非標準形状 または 大径穴滑らかなエッジを生成しながら 機械負荷の軽減.

Q5: マイクロジョイント技術の目的は何ですか?

A5: マイクロジョイントが生み出す 小さなつながり パンチングされた部品とベース材料の間に部品を固定することで、部品を固定したまま簡単に取り扱いができ、後で 手作業で分離 損傷や紛失のないように。

Q6: スリット加工中に材料が折れ曲がるのを防ぐにはどうすればよいですか?

A6: 使用 丸いダイを備えた楕円形のパンチ より滑らかな切断経路を作成し、 横方向の荷重を軽減する材料が折れ曲がるのを防ぎ、 カット品質の向上.

Q7: クラスターパンチングのパンチ力はどのように計算すればよいですか?

A7: パンチ力(トン)=

総切断長さ × 材料厚さ × せん断強度.

の 最大の力 すべき 75%を超えない プレス機の定格容量の。