6061アルミニウム この合金は、6000シリーズにおける代表的な熱処理可能合金の一つです。アルミニウム協会(AA)のUNS番号A96061に指定されており、「汎用性が高く、コスト効率の高い合金」として位置付けられています。マグネシウム(Mg)とシリコン(Si)を主要合金元素として用いており、熱処理によって強度が大幅に向上するとともに、優れた耐食性、機械加工性、溶接性、成形性を備えています。

その結果、工業用途で最も広く使用されているアルミニウム合金の 1 つとなり、真の「万能型」として認識されるようになりました。

1.06061アルミニウム合金とは何ですか?

6061アルミニウムは、熱処理可能なAl-Mg-Si合金(6xxxシリーズの中核グレード)です。マグネシウム(Mg)とシリコン(Si)を主成分とし、少量の銅(Cu)とクロム(Cr)が添加されています。残りはアルミニウム(Al)です。

1.16061が広く好まれる理由

- バランスの取れた機械的特性:中程度の強度(標準引張強度200~310MPa)と良好な靭性を有します。T6熱処理により強度を大幅に向上させ、一般的な構造要件を満たすことができます。

- 優れた加工性:切断、穴あけ、曲げ、溶接(TIGおよびMIG)に適しています。アルミニウム切断機との相性も良好で、複雑な成形工程にも対応します。

- 強力な耐腐食性:緻密な自然酸化層を形成し、陽極酸化やコーティングをサポートし、屋外や湿気の多い環境に適しています。

- 高いコストパフォーマンス: 原材料が容易に入手可能、加工技術が成熟しており、7075 などの高強度合金に比べてコストが低い。

- 軽量特性: 密度は約 2.7 g/cm³ (鋼鉄の 3 分の 1) で、航空宇宙、自動車、建設における軽量設計に最適です。

用途には、機械部品、建築用パネル、自動車部品、航空宇宙用部品、電子機器のフレームなどがあります。

1.26061アルミニウム合金の機械的特性

| 財産 | ユニット | O テンパー(焼きなまし) | T4テンパー(溶液処理+自然熟成) | T6テンパー(溶解+人工時効) | 注記 |

| 引張強度(σb) | MPa | ≥110 | ≥240 | ≥290 | T6は最も一般的に使用される高強度条件である |

| 降伏強度(σ0.2) | MPa | ≥35 | ≥140 | ≥240 | 降伏強度は耐荷重能力を定義する |

| 伸び(δ5) | % | ≥25 | ≥12 | ≥8 | 値が高いほど延性と加工性が優れていることを示す |

| ブリネル硬度(HB) | – | ≤30 | ≤65 | ≤95 | 硬度は切断の難しさと相関する |

| 密度(ρ) | g/cm³ | 2.70 | 2.70 | 2.70 | 密度はすべての焼き入れにおいて一定である |

| 弾性係数(E) | GPa | 69 | 69 | 69 | 構造設計における主要な剛性指標 |

1.3主な機能の概要

- 優れた熱処理応答性: T6 強度は O 質別の 2 倍以上であり、構造部品に適しています。

- 強度と延性のバランス:T6でも伸びは8%以上で、曲げ加工やスタンピング加工に対応します。

- 安定した性能: 密度と弾性率は焼戻し後も変わらないため、エンジニアリング設計が簡素化されます。

- 機械加工性に優れています: 適度な硬度 (T6 で HB ≤95) により、アルミニウム切断装置を使用した精密な切断や穴あけ加工が可能です。

1.46061アルミニウム合金の化学組成

| カテゴリ | 要素 | コンテンツ範囲 | 注記 |

| 主要合金元素 | マグネシウム | 0.80~1.20 | Mg₂Si強化相を形成 |

| シ | 0.40~0.80 | 熱処理強化の鍵となる要素 | |

| 銅 | 0.15~0.40 | 強度と耐腐食性を向上 | |

| Cr | 0.04~0.35 | 結晶粒微細化と応力腐食耐性の向上 | |

| 不純物(最大) | 鉄 | ≤0.70 | 過剰にすると表面品質と加工性が低下する可能性がある |

| マン | ≤0.15 | 腐食の問題を回避するために制御されています | |

| 亜鉛 | ≤0.25 | 残留不純物;低く抑える | |

| ティ | ≤0.15 | 木目構造を改良するのに役立ちます | |

| その他の不純物 | 単一≤0.05、合計≤0.15 | 合金の純度を保証 | |

| ベース要素 | アル | バランス | 主要な機械的特性を提供する |

1.5主な注意事項

- 最適化された Mg+Si 比により、T6 熱処理中に Mg₂Si が析出し、高い強度が得られます。

- 厳格な不純物管理(特に Fe)により脆性相の形成を防ぎ、優れた加工性と溶接性を確保します。

- バランスのとれた化学組成が、強度、耐腐食性、および処理性能の総合的な基盤となります。

2.06061アルミニウム合金の一般的な用途

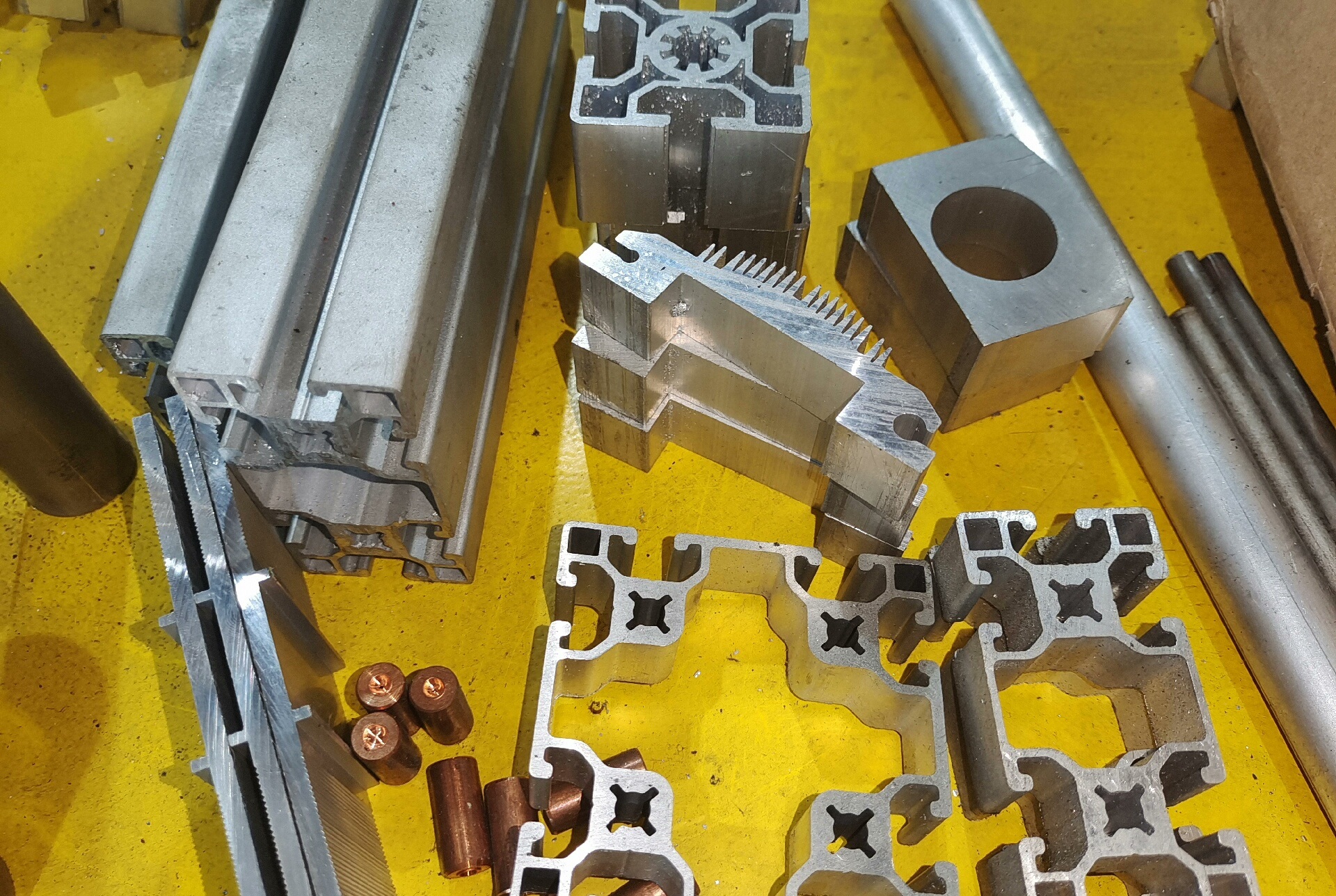

2.1機械製造

- 一般的な機械部品:ギア、シャフト、ブラケット、ベース

- 自動化機器のフレームとコンベアアセンブリ

- 切断または曲げ装置によって製造されるカスタム機械加工部品、金型ベース

2.2建設資材

- カーテンウォールシステム、窓およびドアのプロファイル、手すりおよびハンドレール

- サンルームのフレームと装飾パネル(アルマイト着色に適しています)

- 橋梁・公共施設用構造部材(軽量+屋外耐食性)

2.3運輸業界

- 自動車部品:ボディフレーム、ホイール、エンジンブラケット、ラジエーター

- 航空宇宙部品:主翼構造、胴体要素、荷物棚

- 鉄道輸送用内装部品、船舶用滑り止めデッキ

2.4電子機器および家電製品

- 電子機器フレーム:PCケース、モニターブラケット

- 家電製品の筐体:エアコンのフレーム、冷蔵庫のトリム

- ヒートシンクおよび冷却部品(優れた熱伝導性と加工性)

2.5その他の分野

- 医療機器:車椅子のフレーム、リハビリテーション機器の部品

- スポーツ用品:自転車のフレーム、スキー、トレッキングポール

- 圧力容器および配管システム(中圧/低圧用途に適しています)

2.6アプリケーションロジック

あらゆる用途において、そのバランスの取れた切削性、軽量性、耐食性の利点を享受できます。特にアルミニウム切断機や溶接機を用いた高精度加工に適しており、最も広く利用されている汎用合金の一つとなっています。

3.06061アルミニウムの強度と他のアルミニウム合金との比較

| 合金 | シリーズ | 一般的な気性 | 引張強度範囲 | 強度レベル | 主な特徴(6061と比較) |

| 1100 | 1xxx | H14 | 95~120MPa | 非常に低い | 強度が最も低く、装飾部品や導電部品に使用されます。加工性は優れていますが、耐荷重性は低いです。 |

| 3003 | 3xxx | H18 | 160~180MPa | 低い | 純アルミニウムよりわずかに強度があり、耐腐食性に優れ、熱処理が不要で、打ち抜き部品に最適です。 |

| 5052 | 5xxx | H32 | 210~230MPa | 低~中 | 6061-O/T4に近い強度、特に海洋環境において優れた耐食性、熱処理不要 |

| 6061 | 6xxx | T6 | 290~310MPa | 中くらい | 熱処理可能。強度、加工性、コストのバランスが取れている |

| 6063 | 6xxx | T6 | 240~260MPa | 中くらい | 強度はやや低いが、成形性と溶接性に優れ、ドアや窓などの押し出し成形品に最適 |

| 7075 | 7xxx | T6 | 480~510MPa | 非常に高い | 高強度合金。6061-T6の約1.6倍の強度。機械加工性は低く、コストは高いが、耐食性は中程度。 |

| 2024 | 2xxx | T3 | 420~480MPa | 高い | 6061 よりも強度が高く、高応力の航空宇宙用途で使用されますが、耐食性は低くなります (クラッディングが必要) |

3.1主な結論

- 6061 アルミニウム (特に T6) は中強度の合金で、1xxx、3xxx、および熱処理不可の 5xxx 合金よりも大幅に強度が優れています。

- 7xxx 合金や 2xxx 合金よりも強度は低いですが、機械加工性 (切断、溶接、曲げ) とコスト効率がはるかに優れており、標準的なアルミニウム切断装置を使用して加工できます。

- 6063 と比較すると、6061 は強度が高く構造部品に適していますが、6063 は押し出し加工や建築用プロファイルに最適化されています。

3.2アプリケーションガイダンス

- 一般構造部品の場合:6061

- 高圧/重荷重航空宇宙部品用:7075/2024

- 腐食が重要な環境および海洋環境向け: 5052/5083

4.06061アルミニウム合金の加工方法

4.1材料の準備

精密機械加工の前に、原材料の切断精度がその後の固定具や位置合わせに直接影響します。

4.2機器の選択

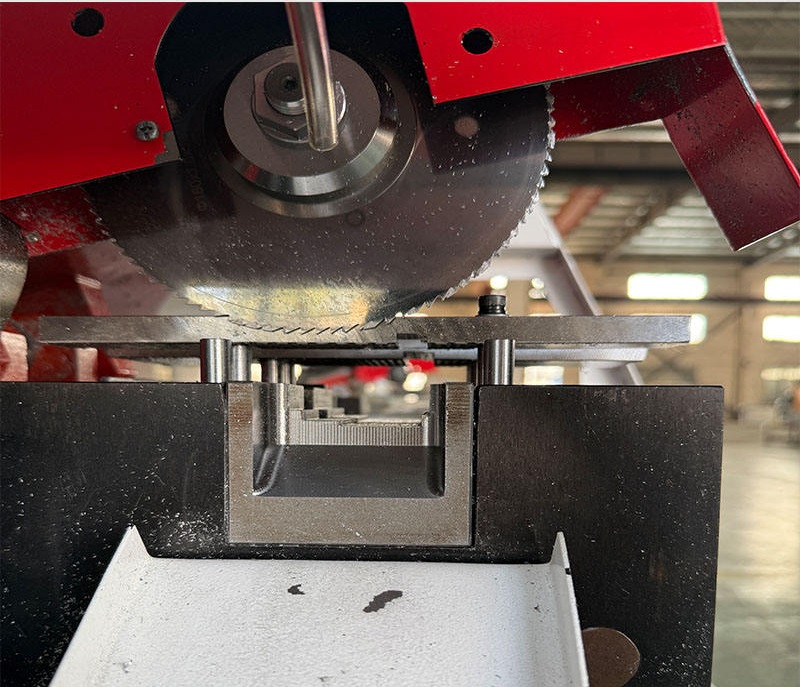

バー、チューブ、押し出し成形品の精密長さ切断には、 CNCアルミニウム切断機 は不可欠です。従来の鋸と比較して、CNCシステムには次のような利点があります。

- 高速スピンドル(3000~5000 RPM)

- サーボ制御の送りにより長さ公差を±0.1 mm以内に維持

- 超薄型超硬ブレードと互換性あり(カーフロスを最小限に抑え、きれいな切削面を実現し、多くの場合二次面フライス加工を排除します)

4.3冷却と潤滑

- アルミニウム専用切削油と組み合わせたマイクロ潤滑(MQL)システムを採用

- 切断工程中に刃に切りくずが付着するのを防ぐ

4.4CNC加工戦略

6061アルミニウムは「柔らかく粘り気のある」性質があり、構成刃先(BUE)が発生しやすい傾向があります。そのため、加工戦略は、高い切削速度、大きな切りくず排出性、そして鋭利な切削形状に重点を置いています。

ツーリング

| パラメータ | 仕様 |

| ツール材質 | 微粒子炭化物(YGグレード) |

| コーティング | 推奨:コーティングなし(高度に研磨/光沢仕上げ)またはDLCコーティング工具。避けるべきもの:TiAlN(アルミニウム含有コーティング) |

| フルートカウント | 2 枚刃または 3 枚刃(フライス加工用、より大きなチップポケットを提供) |

| らせん角 | ≥45°(切削の滑らかさと切りくずの流れを向上) |

切断パラメータ

| パラメータ | 範囲/要件 |

| 切断速度(Vc) | 150~400 m/分(機械の剛性に応じて調整可能。より高い速度も可能) |

| 歯当たりの送り(fz) | 比較的高い送り速度(摩擦ではなく切削を保証し、加工硬化を回避) |

| 切削深さ(ap/ae) | 荒加工:重切削可、仕上げ:高速軽切削用に0.1~0.2mmの削り代を残す |

4.5主な課題と解決策

変形制御

6061 は大きな内部応力を保持するため、薄肉部品や材料除去率の高い部品に反りが生じます。

- 工程順序:荒加工→応力除去・自然時効→仕上げ加工

- ワークの保持: 仕上げ作業中はソフトジョーまたは真空固定具を使用します (クランプ力による弾性変形を最小限に抑えます)

チップの付着性と構成刃先

- 冷却剤要件:高圧、高流量乳化冷却剤(濃度8~10%)

- 機能: 冷却、切りくず排出補助、フルート内の再切削/切りくずの圧縮を軽減

表面仕上げ

6061アルミニウムは陽極酸化処理に非常に適しています。標準プロセス:

- 機械加工後のサンドブラスト(工具跡をマスキング)

- 陽極酸化処理:

- タイプII:ナチュラル/着色陽極酸化処理

- タイプIII:硬質陽極酸化処理(耐摩耗性と美観を向上)

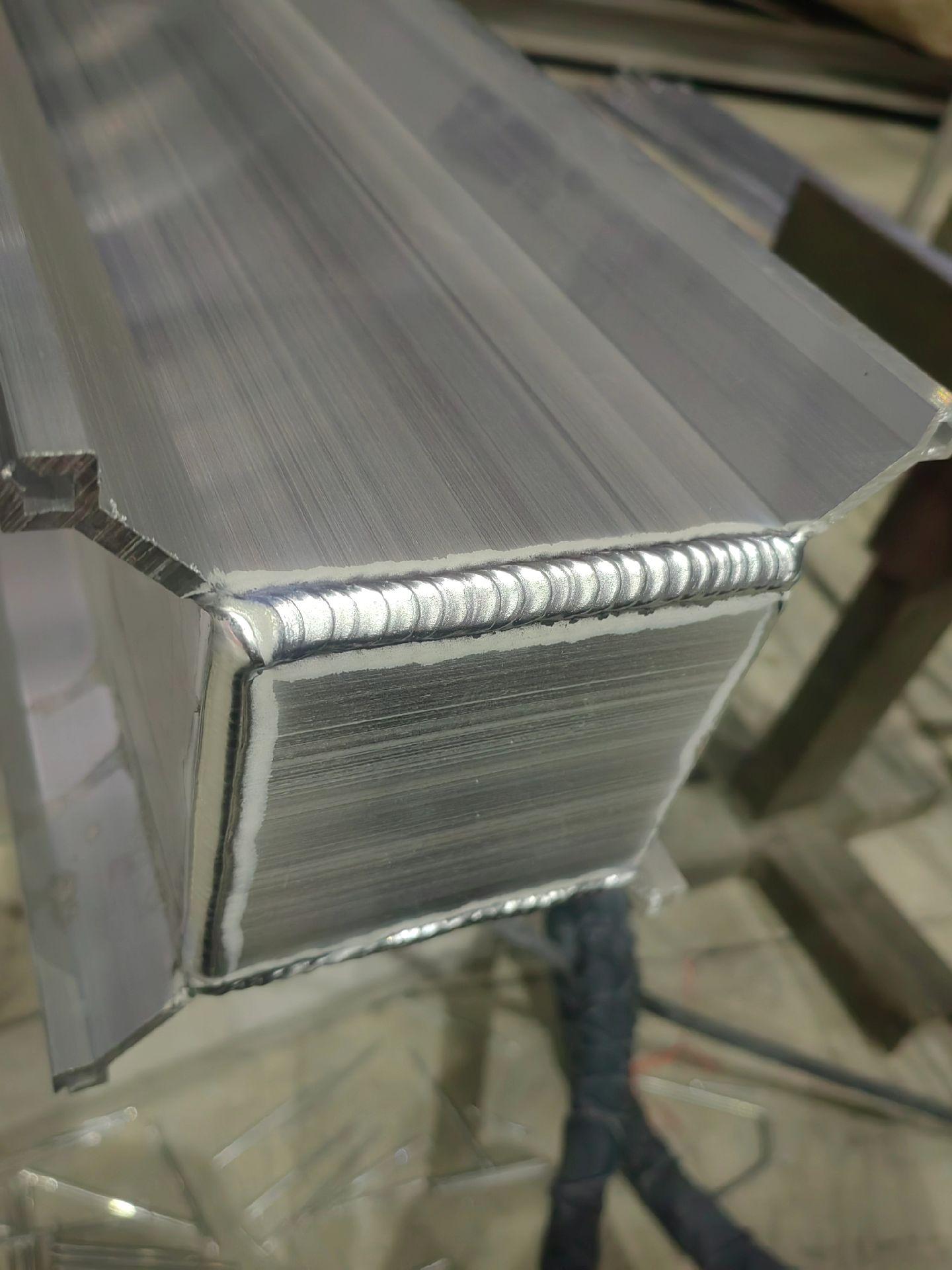

5.06061アルミニウム合金の適切な溶接方法

5.1溶接前の必須準備

- 表面洗浄: ステンレススチール製のワイヤーブラシまたは研磨紙を使用して接合部から酸化物層 (Al₂O₃) を除去し、次にアセトンまたはアルコールで油や汚染物質を拭き取って、多孔性や融合不良を防ぎます。

- フィラーメタルの選択: 6061 の Mg-Si 化学組成に一致するように、ER5356 (優れた耐亀裂性) または ER4043 (優れた流動性) を優先します。

- 予熱要件: プレートの厚さが 6 mm を超える場合は 80 ~ 120 °C に予熱します。薄いセクション (≤6 mm) の場合は、通常、熱変形を避けるため予熱は必要ありません。

- 機器の選択: TIG (GTAW) または MIG (GMAW) が推奨されます。シールドメタルアーク溶接は避けてください。

5.2主要な溶接パラメータ(基準値)

| 溶接方法 | 厚さ(mm) | 電流(A) | 電圧 (V) | シールドガス | 溶接速度(mm/分) |

| ティグ | 1~3 | 60~100 | 10~14歳 | 純アルゴン、8~12 L/分 | 50~100 |

| ティグ | 4~8 | 100~150 | 14~18歳 | 純アルゴン、10~15 L/分 | 80~120 |

| ミグ | 3~12歳 | 120~200 | 18~24歳 | 純アルゴン、15~20 L/分 | 100~150 |

5.3溶接作業ガイドライン

- シールドガス: 溶接全体で純粋なアルゴンを使用し、空気の侵入と多孔性を防ぐためにノズルから作業部までの距離を 3 ~ 5 mm に維持します。

- 溶接順序: スキップ溶接または対称順序を使用して、中心から外側に向かってセグメントごとに溶接し、残留応力と歪みを最小限に抑えます。

- 溶接技術:6061は高温割れが発生しやすいため、過熱を避けるため、低電流で高速溶接を行います。溶接端では、クレーターを完全に埋めるために、溶接電流を徐々に減らしてください。

- 接合部の設計:突き合わせ接合または隅肉接合を推奨します。重ね接合はスラグが絡みやすいため避けてください。接合部隙間は0.5~1.5mmにしてください。

5.4溶接後処理

- 表面洗浄: 冷却後、スパッタを除去し、接合部を検査して多孔性やひび割れがないことを確認します。

- 腐食防止: 耐腐食性を強化する必要がある場合は陽極酸化処理を施します。

- 品質検証: 重要な構造部品は、浸透探傷検査などの非破壊検査を受ける必要があります。

6.06061 アルミニウムは構造用途や荷重支持用途に適していますか?

結論: 中程度の負荷の構造に適していますが、極端に重い負荷がかかる用途には推奨されません。

6.1適している主な理由

- 十分な強度(T6 条件が必要):引張強度 290 ~ 310 MPa、降伏強度約 240 MPa は、機器フレーム、ブラケット、二次梁などの一般的な構造用途のほとんどのニーズを満たします。

- バランスのとれた機械的特性: 強度と靭性の良好なバランスを備え、7075 などの高強度合金よりも耐衝撃性に優れているため、脆性破壊のリスクが軽減されます。

- 軽量の利点: 密度が 2.7 g/cm³ であるため、スチールよりも約 60% 軽く、航空宇宙、自動車、機械アプリケーションの軽量設計をサポートします。

- 製造の容易さ: 溶接性と機械加工性が良好で、精密切断や複雑な構造のボルト締めと溶接による組み立ての両方に対応しています。

6.2代表的な用途

- 機械設備フレーム、コンベア支持梁、工作機械ベース

- サンルームのフレーム、階段の手すり、二次サポートなどの建築構造

- 自動車フレーム、船舶デッキサポート、航空宇宙用基礎構造などの輸送部品

- ラック、ワークステーション、産業用バリアなどの一般的な構造用途

6.3制限事項と考慮事項

- 推奨されない用途: 7075 や 2024 などの高強度合金を必要とする主要な橋梁構造物、重機のコア負荷コンポーネント、航空宇宙着陸装置。

- 重要な要件:

- T6焼戻しで使用する必要があります。O/T4焼戻しでは十分な強度が得られません。

- 局所的な強度低下のため、溶接後に応力緩和が必要になる場合があります。

- 屋外での使用は、腐食を防ぐために陽極酸化処理またはコーティングする必要があります。

- 設計上の考慮事項: 構造設計では、工学的負荷計算に従い、応力集中を避け、必要に応じて補強を組み込む必要があります。

7.06061 アルミニウムは優れた耐食性を備えていますか?

7.1耐食性における主な利点

自然保護: 高密度の Al₂O₃ 酸化物層が表面に自然に形成され、大気、淡水、弱アルカリ性または酸性の環境に対して強力な保護を提供します。

- 最適化された合金組成: 微量クロムにより、結晶粒の微細化と応力腐食割れに対する耐性が向上し、切断や溶接による加工後の腐食リスクが軽減されます。

- 強化された保護オプション: 陽極酸化、コーティング、または電気泳動堆積により保護層をさらに厚くすることができ、屋外や湿気の多い環境でのパフォーマンスが大幅に向上します。

7.2環境性能と限界

| 環境 | 耐腐食性 | 注記 |

| 大気 / 淡水 | 長期にわたる著しい腐食がなく、優れている | 通常は自然酸化膜で十分である |

| 弱酸性/アルカリ性(pH 4~9) | 短期的な耐性は良好 | 長時間の浸漬を避け、表面の汚染物質を速やかに除去してください。 |

| 海洋/塩水噴霧 | 中程度; 孔食および隙間腐食の影響を受けやすい | シーリング処理を伴う陽極酸化処理が必須。5052/5083が推奨される。 |

| 強酸/化学媒体 | 貧弱; すぐに攻撃される | 特殊コーティングなしでは推奨されません |

8.06061 アルミニウムは陽極酸化処理できますか?

6061アルミニウムは非常に高い陽極酸化処理能力を有し、工業用途において最も広く使用されている陽極酸化処理可能な合金の一つです。6000シリーズ(Mg-Si系)の熱処理可能な合金として、その化学的性質と微細構造は、耐久性、耐腐食性、耐摩耗性に優れた陽極酸化層の形成を促進するとともに、優れた美観も提供します。

8.1陽極酸化処理の適合性の主な理由

- 安定した組成:マグネシウム(0.8~1.2 wt%TP3T)とシリコン(0.4~0.8 wt%TP3T)の含有量はバランスよく保たれており、鉄(≤0.7 wt%TP3T)や銅(≤0.15 wt%TP3T)などの不純物は酸化皮膜の形成を阻害しないよう管理されています。これにより、均一で緻密な陽極酸化皮膜が得られます。

- 好ましい微細構造: 溶体化処理および人工時効処理 (例: T6 焼戻し) の後、結晶構造が均一になり、Mg₂Si 粒子が適切に分散され、陽極酸化皮膜と基板間の強力な結合が可能になります。

8.2典型的なプロセスパラメータ

| プロセスステップ | 主なパラメータ |

| 前処理 | アルカリ洗浄(5~10% NaOH、40~60℃、1~3分)→中和(10~15% HNO₃、室温、30秒)→すすぎ |

| 陽極酸化処理 | 硫酸電解液(15~20% H₂SO₄)、18~22℃、12~18V、20~60分 |

| フィルムの厚さ | タイプII:5~25µm、タイプIII硬質陽極酸化処理:50~100µm |

| 治療後 | 熱湯封印またはニッケル塩封印(95~100℃、15~30分)、オプションで染色 |

8.3陽極酸化処理後の性能向上

- 耐腐食性: 高密度の Al₂O₃ 層が空気、湿気、腐食性物質を遮断し、過酷な環境 (海洋暴露など) における 6061 の腐食速度を 0.05 mm/年未満に低減します。

- 表面硬度: 一般的な陽極酸化皮膜は 200~300 HV に達しますが、硬質陽極酸化コーティングは 400~500 HV に達することもあり、頻繁な接触や滑りを必要とする部品の耐摩耗性が大幅に向上します。

- 美的オプション: 陽極酸化皮膜の多孔質構造は染料を効果的に吸収し、建築および電子機器の用途に適した安定した色あせしにくい色を実現します。

9.05052 または 7075 アルミニウム合金ではなく、6061 を選択する理由は何ですか?

6061アルミニウムは、そのバランスの取れた特性プロファイルから、産業用途で広く選ばれています。熱処理によって中程度の強度が得られ、優れた機械加工性と溶接性、優れた耐食性、そしてコスト効率に優れています。これらの特性の組み合わせにより、6061は極端ではないほとんどの使用条件において優れた性能を発揮します。一方、5052(熱処理不可)と7075(超高強度)は、用途が狭く、汎用エンジニアリングプロジェクトの多次元的な要件を満たすことができません。

9.1比較パフォーマンス表

| パフォーマンスカテゴリー | 6061-T6 | 5052-H32 | 7075-T6 | 6061の利点 |

| 抗張力 | 310 MPa(45 ksi) | 230 MPa(33 ksi) | 570 MPa(83 ksi) | 中程度の強度は、過剰な強度によるコスト負担なしに、80%の構造的ニーズを満たします。 |

| 降伏強度 | 275 MPa (40 ksi) | 195 MPa (28 ksi) | 500 MPa(73 ksi) | 自動車のサスペンションアームなどの動的負荷に適した、安定した熱処理強度 |

| 耐食性(塩水噴霧) | 優秀(≤0.08 mm/年) | 優良(≤0.05 mm/年) | 中程度、応力腐食割れを起こしやすい | 強力な保護処理なしでも屋外/軽度の海洋耐性が十分 |

| 溶接性(MIG/TIG) | 優秀(≈85%溶接強度保持) | 良好 (≈75%) | 劣悪で、ひび割れやすく、特殊な手順が必要 | モジュールアセンブリに最適。溶接後の熱処理は不要。 |

| 切削性(切削速度) | 良好(≈800 m/分) | 中程度(≈600 m/分、こびりつきやすい) | 不良(≈500 m/分、工具の摩耗が速い) | 大量生産に適した高い加工効率と低いスクラップ率 |

| 熱処理性 | はい(強度の変動があるT6/T4) | いいえ(冷間加工のみ) | はい(T6では非常に高い強度) | 熱処理による柔軟な強度調整により設計適応性が向上します |

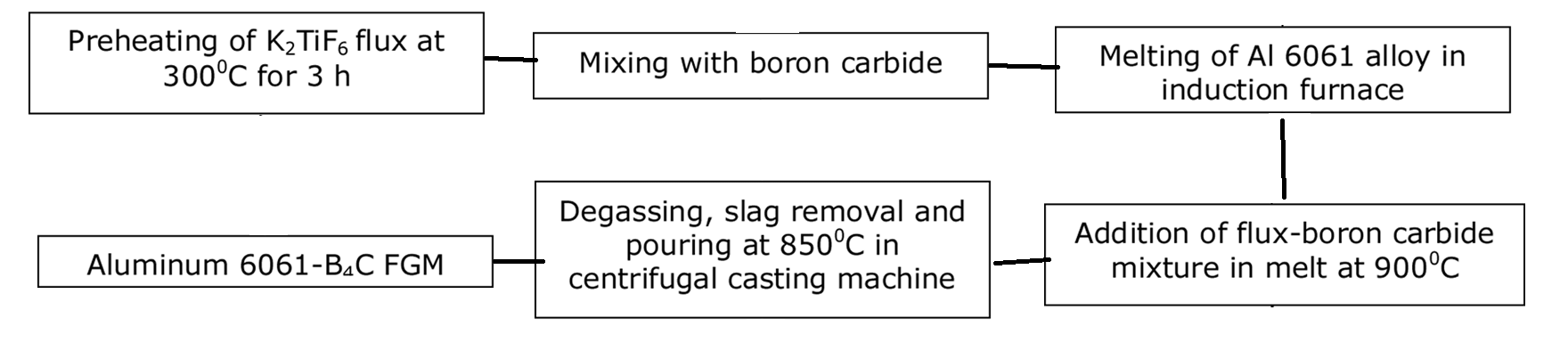

10.06061アルミニウムの熱処理(T6、T651)

6000シリーズの代表的な熱処理合金である6061は、溶体化処理、焼入れ、時効処理を組み合わせることで強度を確保しています。この処理により、Mg₂Siの強化析出物の形成が促進され、機械加工性と耐食性を維持しながら、強度と硬度が大幅に向上します。T6とT651は最も一般的な焼き戻し処理です。T6は強度を最大限に高め、T651は寸法安定性を重視しています。

10.1熱処理の基本原則

- 溶体化処理: 合金を高温に加熱して、Mg₂Si およびその他の析出物をアルミニウムマトリックスに溶解し、均一な過飽和固溶体を形成します。

- 急速焼入れ: 急速冷却により過飽和状態が固定され、早期沈殿が防止され、その後の時効硬化が可能になります。

- 時効処理(自然または人工):細かく分散した Mg₂Si 粒子の制御された沈殿により、転位が固定され、合金が強化されます。

注意: 過熱 (粒子の粗大化) や熟成不足 (強度不足) を避けるため、温度と時間を正確に制御する必要があります。

10.2T6およびT651熱処理プロセス

T6焼戻し(溶体化処理+人工時効)—最大強度

高い耐荷重性を必要とする構造部品に適しています。

| プロセス段階 | 主なパラメータ | 目的 |

| 前処理 | アルカリ洗浄(5~10% NaOH、40~60℃、1~3分)→中和(10% HNO₃、30秒) | 均一な溶解処理を確実にするために油と酸化物を除去します |

| 溶液処理 | 530~540℃(±5℃)、1~2時間(20mm以下の場合は1時間、20~50mmの場合は1.5~2時間) | Mg₂Siを完全に溶解し、過飽和溶液を達成する |

| 焼入れ | 水冷(≤30°C)、10秒以内の浸漬、冷却速度≥150°C/分 | 過飽和状態を維持する |

| 人工老化 | 170~175℃(±3℃)、8~12時間 | 最大強度に達するための降水制御 |

| 冷却 | 室温まで空気を冷やす | 沈殿物の分布を安定させる |

6061-T6の一般的な機械的特性(ASTM B221に準拠):

- 引張強度: 310 MPa (45 ksi)

- 降伏強度: 275 MPa (40 ksi)

- 伸び(50 mm):17%

- ブリネル硬度:95 HB

T651テンパー(溶液処理+応力緩和伸張処理+人工時効処理)—高寸法安定性

T651はT6の最適化バージョンです。焼入れ後に応力緩和のための伸張工程を追加することで残留応力を除去しており、航空宇宙用押出成形品や機械加工システムなどの精密部品に最適です。

| プロセス段階 | 主なパラメータ | 目的 |

| 前処理 → 溶体化処理 → 焼入れ | T6と同一 | 熟成のための過飽和を達成する |

| ストレス解消ストレッチ | 引張伸度1~3%(押出成形品の場合は1~2%、板材の場合は2~3%)5~10 mm/分 | 焼入れによる残留応力を解放し、変形を最小限に抑える |

| 人工老化 | T6と同じ(170~175℃、8~12時間) | 安定性の向上によりピーク強度に到達 |

| 矯正 | 必要に応じて軽微な修正 | 厳しい寸法公差を維持する(例:真直度≤0.1 mm/m) |

T651の利点:

- 残留応力≤50 MPa(60%以上T6未満)

- 優れた寸法安定性、加工歪み≤0.05 mm/m

- セクション間のばらつきが≤5%で、機械的特性の均一性が高い

10.3T6とT651の主な違い

| カテゴリ | T6 | T651 |

| プロセスの違い | ストレス解消ストレッチなし | 急冷後の1-3%伸張を含む |

| 残留応力 | 高(≈120~150 MPa) | 非常に低い(≤50 MPa) |

| 寸法安定性 | 中程度; 歪みやすい | 優れた精密加工に適しています |

| 代表的な用途 | 一般的な構造部品(ブラケット、ハウジング、チューブ) | 精密部品(航空宇宙用形状部品、機械ガイド) |

| 生産時間 | 短い | 伸ばしたり伸ばしたりすることで長くなります |

| 料金 | ベースライン(1.0) | 高い(1.2~1.3) |

参照:

titanium.com/alloys/アルミニウム合金/アルミニウム合金-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6