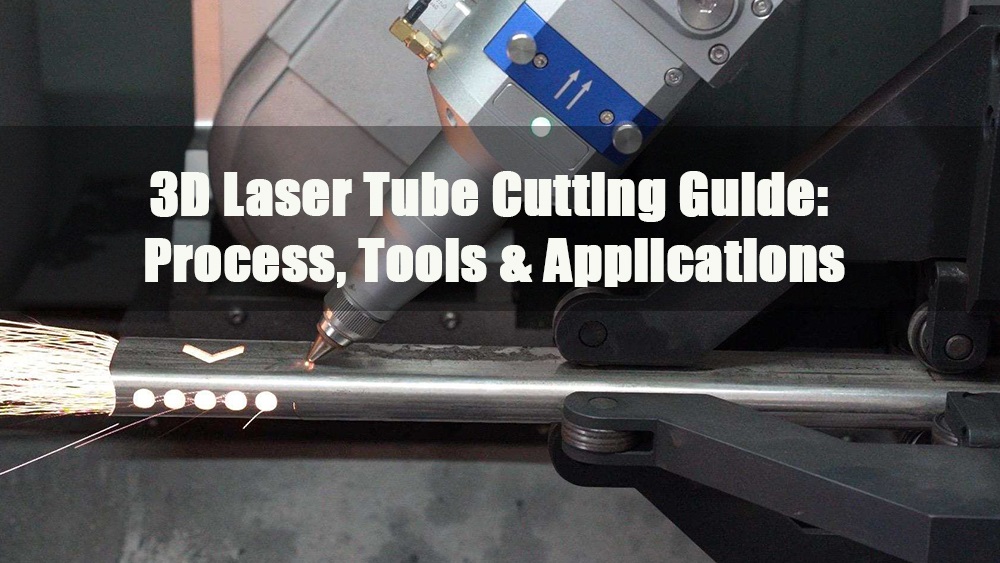

3Dレーザーチューブ切断ガイド:プロセス、ツール、アプリケーション

1964年、世界初の産業用レーザーが発表されましたが、出力はわずか1ミリワット(mW)でした。わずか3年後の1967年には、レーザー出力は1,000ワットを超え、厚さ1mmの鋼板を切断できるレベルに達しました。これは、エネルギー出力が100万倍に飛躍したことを意味します。この画期的な進歩は、レーザー加工時代の幕開けとなりました。

高精度、高効率、そして柔軟性が求められる現代の製造業の要求に応えるため、従来のチューブ切断方法では、多様化する生産要件への対応がますます困難になってきました。これに対し、高出力レーザー、高速多軸CNCシステム、そしてインテリジェントなソフトウェア制御を組み合わせた3Dレーザーチューブ切断技術が登場し、高度なチューブ加工における重要なイノベーションとなりました。

従来の 2D レーザー切断と比較して、3D テクノロジーには大きな利点があります。

- 複雑な形状の切断: 空間的に複雑な形状や角度のある形状のチューブを正確に切断できます。

- カット品質の向上: よりきれいなエッジ、バリの低減、および後処理要件の最小化を実現します。

- 構造の柔軟性の向上: 構造パフォーマンスのために革新的なジョイント設計と最適化された部品形状をサポートします。

- 生産効率の向上: バリ取りや溶接準備などの二次作業の必要性を軽減します。

設計と製造の自由度: この技術は、構造部品、非標準チューブプロファイル、自動車部品の加工に新たな可能性をもたらし、設計と製造の両方において前例のない自由度を実現します。

テクノロジーの要求: 3Dレーザーチューブ切断は、その利点にもかかわらず、より高い技術要件を伴います。一貫した高品質の結果を得るには、機械設計、同期CNC制御、高度なツールパス最適化アルゴリズムを含む、統合されたシステムレベルのアプローチが不可欠です。

1.03D レーザーチューブ切断とは何ですか?

3Dレーザーチューブ切断は、多軸モーションシステムによって誘導される高エネルギーレーザービームを用いて、金属チューブをあらゆる空間角度で精密に切断および面取りする高度な製造プロセスです。従来の2D切断とは異なり、平面端面の切断にとどまらず、角度付き切断、不規則な形状、複雑な空間輪郭の切断も可能です。あなたも気に入るかもしれない: チューブレーザー切断:完全ガイド

多軸機能と材料の柔軟性:

回転・傾斜可能なレーザー切断ヘッドを搭載した3Dレーザーシステムは、丸管、角管、長方形管、Cチャンネル、アングル、楕円形プロファイル、そして開断面形状の加工が可能です。切断ヘッドは複数の軸にわたって傾斜可能で、最大45°の切断角度を実現します。これにより、皿穴、面取り、ベベルエッジ加工に最適で、特に溶接継手やフィラーフリーの溶接準備が必要な用途に威力を発揮します。

統合マルチタスク:

3Dレーザーシステムは、切断、ベベル加工、面取り加工を1回の操作で実行できるため、手作業による介入と生産時間を削減できます。試作から量産までをサポートし、様々な製造シナリオに柔軟に対応します。

3Dチューブ加工における主要な制御要件:

平板加工とは異なり、パイプ切断ではレーザービームを3D構造に沿って動的に動かす必要があります。そのため、いくつかの重要なパラメータを正確に制御する必要があります。

- ノズル距離と焦点位置: チューブの半径とカット形状に基づいて動的に調整する必要がある

- レーザー出力と切断速度: 壁の厚さの変化にリアルタイムで適応する必要がある

- 焦点高さ調整: ダイナミックフォーカスにより、切断品質と効率が向上し、熱による損傷と材料の無駄が最小限に抑えられます。

斜め切断の課題と補償対策:

レーザービームは円錐形状をしているため、切断角度によってカーフ幅が変化し、寸法精度や溶接のフィットアップに影響を及ぼす可能性があります。これを補正するには、以下の手順に従います。

- カーフ補正: 正しい部品の長さと接合精度を維持するために、システムはカーフ幅の変動を調整する必要がある。

- フォーカスとガスフロー制御:焦点位置と補助ガス角度を変更することで、乱流とガス損失(特に45°傾斜で重要)を防ぎ、安定した効率的な切断を実現します。

チューブの不規則性のリアルタイム補正:

片持ち梁による位置決めのため、チューブは初期曲げ、横ずれ、または変形を起こす可能性があります。測定・サポートシステムを統合した高度な3Dレーザー切断機は、これらの問題をリアルタイムで検出・補正し、公差誤差と材料の無駄を削減します。

2.03Dレーザーチューブ切断技術の応用例

3Dレーザーチューブ切断は、高精度・高効率なチューブ加工のために、現代の製造業において広く応用されています。特に、鉄骨構造物、航空宇宙産業、その他複雑な加工を必要とする産業に適しています。以下は、この先進技術の利点と実用性を示す典型的な応用シナリオです。

- 自動給餌およびチューブ装填:

自動バンドルローダーは、重いチューブを効率的に処理し、セットアップ時間を大幅に短縮し、オペレーターの安全性を向上させます。大量生産においては、自動化により切断ステーションでのチューブの位置決めが迅速かつ安定し、スループットが大幅に向上し、労働力も削減されます。 - 耐久性の高いチューブの切断と面取り:

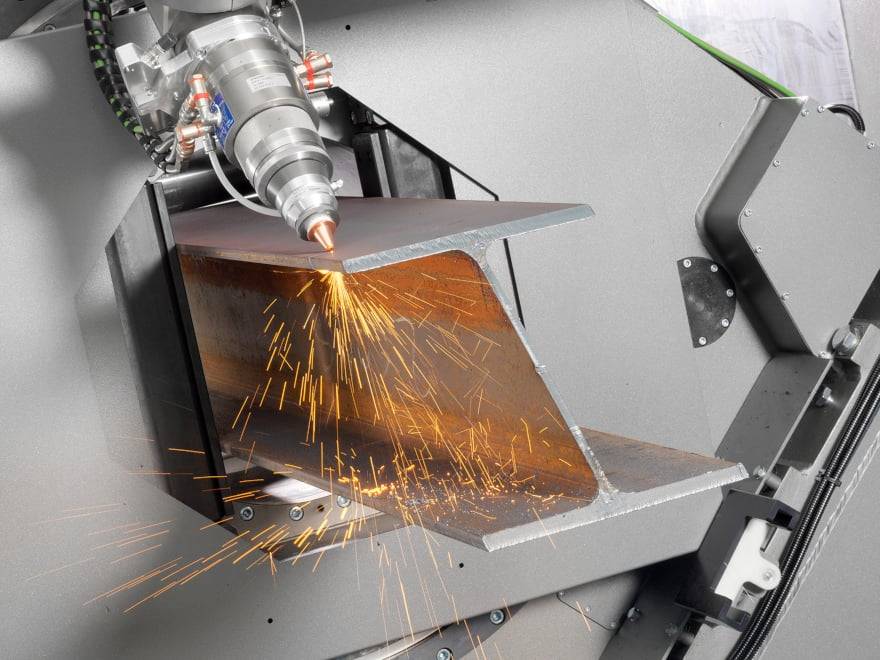

H形鋼、U形チャンネル、L形鋼の精密かつ無駄のない切断・開先加工が可能です。フルストロークの3チャック支持機構を備え、工程全体を通して確実なクランプを確保します。構造用鋼、タワー製造、橋梁建設など、高精度な加工ニーズに応える幅広い用途で使用されています。 - インテリジェントネスティングによる高精度カッティング:

ALEKVSインテリジェントネスティングソフトウェアは、切削パスを自動的に最適化し、材料の無駄を最小限に抑えます。このソフトウェアは、角管と丸管の両方のパスシーケンスをサポートし、面の順序や間隔に基づいてツールパスを生成することで、効率的で一貫性のある切削を実現します。 - 無駄ゼロの切断技術:

重切削用途向けには、インテリジェントな3チャック式ゼロウェイスト切断システムを採用し、材料ロスを徹底的に排除します。複数のチャック間の同期動作を可能にすることで、長尺パイプの全長を高精度に切断し、スクラップを発生することなく、生産コストを効果的に削減します。 - 重いチューブの動的サポート:

フルストロークサーボ駆動式追従サポートシステムは、切断中にチューブの垂直位置をリアルタイムで調整し、維持します。これにより、たわみや振動を防ぎ、ワークピース全体にわたって切断の安定性と精度を確保します。これは、特に長尺または重量のあるチューブの場合に重要です。 - 多機能切断機能:

3Dレーザーヘッドは、45°ベベルカットなどの高度な機能をサポートし、溶接強度と均一性を向上させます。また、Y字型分岐穴を高精度に作成し、多方向チューブ接続を可能にし、複雑な構造部品のニーズにも対応します。 - 成形チューブおよび複雑な構造物の加工:

3Dレーザー切断は空間的な輪郭追従性を備え、不規則に曲がったパイプや複雑な3D構造部品の加工を可能にします。この機能は、家具のフレームや産業構造物における組み立てスロットや位置合わせ穴など、カスタムメイドの高精度アプリケーションに最適です。

3.03D チューブレーザー切断機とは何ですか?

3D チューブレーザー切断機 は、金属管を様々な空間角度で切断および面取りするために設計された高精度CNCシステムです。レーザービームをエネルギー源とし、多軸モーションコントロールシステムを搭載することで、複雑な表面や垂直でない角度でも正確な切断を実現します。高度な製造技術とインテリジェントファブリケーションにおける重要なツールです。

コア機能とアプリケーション:

3Dチューブレーザー切断機は、多軸制御(通常は5軸または6軸)を備え、円形、正方形、長方形、楕円形など、幅広い金属チューブ形状を加工できます。角度切断、空間ベベル、穴あけ、その他の複雑な形状を高精度に加工できます。

動作原理:

ファイバーレーザーは高エネルギービームを生成し、そのビームが切断ヘッドによってチューブ表面に集中され、材料を局所的に溶かして切断を実現します。

3D 切断ヘッドは回転と傾斜の両方が可能で、X、Y、Z、回転軸と連携して動作し、ビーム パスを正確に制御して複雑な 3D 切断タスクを実行します。

このシステムは、45° や 60° などのさまざまな傾斜角度での切断をサポートし、溶接可能なベベルや複雑な輪郭を準備します。

主なコンポーネント:

- レーザー光源:通常、1kWから6kWの範囲の出力を持つファイバーレーザー

- 3Dカッティングヘッド:傾斜と回転の両方の動きが可能で、多角度操作が可能

- CNC制御システム:多軸調整を可能にし、効率的なプログラミングのためのCAMファイルのインポートをサポートします。

- 自動クランプおよび回転供給システム:正確なチューブの位置決めと供給を保証

- テールストックとインテリジェントネスティングシステム(オプション):材料の使用を最適化し、廃棄物を削減

切断機能の例:

- チューブエンドアングルカット / 面取り:溶接準備のための正確な角度を提供します

- 任意の角度での穴あけ:チューブ表面の複雑な穴配置に適しています

- インターロックスロットと位置決め穴:精密なフィッティングと組み立て位置合わせが可能

4.03Dレーザーチューブ切断システムの主要コンポーネント

- ファイバーレーザー光源:

高いエネルギー密度と低いメンテナンス要件、そして反射性材料との優れた適合性を実現。ファイバーレーザーは、運用コストを最小限に抑えながら、安定したビーム出力で精密切断を実現します。 - 3Dレーザー切断ヘッド:

回転、傾斜機構、オートフォーカス光学系を内蔵したこのカッティングヘッドは、あらゆる空間角度での精密切断を可能にします。管端切断から複雑な3Dプロファイルまで、幅広い用途に対応し、プロセスの柔軟性を高めます。 - 多軸モーションコントロールシステム:

5軸または6軸同期モーション(X/Y/Z軸+回転+傾斜)をサポートし、多次元同時切断を可能にします。これは、複雑なチューブ形状の加工と生産スループットの向上に不可欠です。 - インテリジェントクランプおよびフォローアップサポートシステム:

チューブの種類を自動識別し、正確なクランプとアライメントを実現します。サーボ駆動のサポートシステムは、切断中にリアルタイムで調整を行い、変形や振動を防ぎ、安定した高精度な結果を実現します。 - 統合CAMソフトウェア:

CADファイルの直接インポート、ツールパスプランニング、インテリジェントなシミュレーションが可能です。CAMシステムは、形状に基づいて切削パラメータを自動的に最適化し、材料の無駄とサイクルタイムを削減します。 - 自動ネスティングとツールパスの最適化:

内蔵のネスティング機能により、チューブの長さとプロファイル寸法に基づいて切断レイアウトが調整され、材料の利用が最大化され、操作効率が向上します。 - 高速高精度サーボドライブシステム:

高度なサーボモーターとドライブにより、高速切断と高精度な位置決めが可能になり、複雑な形状や壁厚の異なる加工でも一貫した仕上がりを実現します。 - レーザー出力制御システム:

材料の種類と厚さに基づいてレーザー出力を自動的に調整し、最適な切断バランスを実現します。これにより、過剰切断や切断不足を回避し、切断品質と材料効率の両方が向上します。 - アシストガス切断システム:

ガス流量を精密に制御し、切断中の熱影響部を最適化します。これにより、バリやエッジの変形を最小限に抑え、切断速度とプロセスの信頼性を向上させます。 - 統合リモート監視およびメンテナンス:

このシステムには、機械の状態をリアルタイムで監視するリモート診断機能が搭載されています。潜在的な障害を事前に検知し、アラートを発することで、ダウンタイムを削減し、メンテナンススケジュールの改善を実現します。

5.0適切な3Dレーザーチューブ切断機の選び方

3Dレーザーチューブ切断システムを選択する際には、基本的な技術仕様に加え、実際の生産要件と現場の状況に基づいて機械を評価することが不可欠です。以下の要素を考慮する必要があります。

- サポートされているチューブの種類とサイズの範囲:

機械がお客様のアプリケーションに必要な特定の寸法とプロファイルに対応できることを確認してください。主なパラメータは以下のとおりです。- 丸管直径範囲:マシンによってサポートされる直径の範囲は異なります。処理ニーズに合致していることを確認してください。

- 壁の厚さの制限:厚肉チューブ(5 mm 以上)の場合、効率的な切断を確実に行うには、より高いレーザー出力が重要です。

- 非標準プロファイルとの互換性:正方形、長方形、またはその他の特殊形状のチューブを加工する必要がある場合は、これらのプロファイルをサポートできる機械の能力を確認してください。

- 自動積み込み・積み下ろしシステムの可用性:

自動化は、特に大量生産において、生産性を大幅に向上させ、手作業を削減します。自動化されたマテリアルハンドリングシステムは、バッチ全体にわたるシームレスなチューブ供給を可能にし、ダウンタイムを最小限に抑え、生産効率を最大化します。 - ベベルカット機能の要件:

アプリケーションに溶接アセンブリが含まれる場合は、ベベルカット機能を備えた機械を優先してください。ベベルカットにより、チューブ端面を斜めに切断できるため、溶接強度、精度、一貫性が向上し、最終製品の品質に直接影響します。 - レーザー出力マッチング:

レーザー出力は、材料の種類と壁厚に合わせて調整する必要があります。5mmを超える管の場合、切断品質と速度を維持するために、3kW以上のレーザー出力を推奨します。出力が高いほど、より深く、より速く切断できるため、厚肉材料の加工に適しています。 - ソフトウェアの使いやすさと拡張性:

統合制御ソフトウェアは、操作性と切断精度に直接影響します。以下の点にご留意ください。- 使いやすさ:ソフトウェア インターフェースがユーザーフレンドリーであるか、CAD ファイルのインポートをサポートしているか、効率的なツールパス計画が可能かどうかを評価します。

- 拡張性:システムが将来のアップグレード、新機能、および他のマシンや生産システムとの統合をサポートできるかどうかを評価します。

6.02Dレーザー切断と3Dレーザー切断の主な違い

| 比較基準 | 2Dレーザー切断 | 3Dレーザー切断 |

| 処理寸法 | 平面材料に限定され、2次元で動作する | 3次元空間での切断が可能で、複雑な形状や曲線をサポート |

| 適用可能な材料 | 主に平らな金属板(鋼板、薄板など) | チューブ、プロファイル、不規則な形状の材料に適しています |

| 切断角度と精度 | 2D平面上の垂直カットのみをサポートし、角度の柔軟性が制限されます | 斜め切断や非垂直切断が可能。溶接準備のための最大 45° のベベル |

| カッティングヘッドとモーションシステム | 基本的なXY軸制御システムを採用。比較的シンプルな機構 | 多軸システム(5軸または6軸)を採用。レーザーヘッドは傾斜と回転をサポート |

| 処理の複雑さ | シンプルな2Dジオメトリに最適。従来のアプリケーション | 複雑な形状に適しており、角度や 3D 輪郭のチューブ加工に最適です。 |

| 効率性と適応性 | 平らな部品の高スループット。適用範囲が限られている。 | スループットは低いが、カスタムの高精度ジョブに適している |

| 産業アプリケーション | 板金、自動車、家電、電子機器 | 自動車、航空宇宙、機械、特に構造用チューブの切断 |

7.03Dレーザーチューブ切断の主な利点

- スピード: レーザー切断は、特に複雑な形状や多角度操作の場合、従来の機械切断よりも大幅に高速に動作します。

- 品質: 3Dレーザー切断は、バリの発生を最小限に抑え、きれいな切断面を実現します。熱影響部(HAZ)が狭いため、材料の変形が抑えられ、高品質な完成部品が得られます。

- 汎用性: 1 つのシステムで、鋼鉄、ステンレス鋼、アルミニウムなどの幅広い材料を処理でき、丸管、角管、長方形管、アングル鋼、I 型梁などのさまざまなプロファイルをサポートします。

- 精度: 極めて優れた切断精度を実現し、公差は+/- 0.005インチ(0.127 mm)と極めて狭いです。後処理が不要な場合が多く、材料の無駄を最小限に抑え、生産コストを削減します。

- 安全性: レーザー切断は非接触かつ密閉されたプロセスです。ビームは遮光された筐体内に閉じ込められるため、作業者の負傷や機械の損傷のリスクを最小限に抑えることができます。

- 非接触操作: 物理的な切削工具がないため、機械の摩耗や摩擦が排除されます。これにより、機械のメンテナンスが軽減され、機器の寿命が長くなります。

- 低消費電力: レーザー切断システムは、大量生産環境においてもエネルギー効率に優れ、高いスループットを維持しながら、全体的なエネルギーコストを最小限に抑えます。

参考文献

https://blog.blmgroup.com/advantages-and-limits-of-tube-3d-laser-cutting