- 1.0Che cosa si intende per formatura delle estremità dei tubi?

- 2.0Tipi e classificazioni strutturali della formatura delle estremità dei tubi

- 3.0Panoramica dettagliata dei metodi di formatura delle estremità dei tubi centrali

- 4.0Che cosa è una macchina per la formatura delle estremità dei tubi?

- 5.0Formatura delle estremità dei tubi – Domande frequenti (FAQ)

Introduzione: l'importanza della formatura delle estremità dei tubi

Nella produzione moderna, l'affidabilità delle connessioni e l'integrità strutturale sono essenziali per la sicurezza e le prestazioni del sistema. La formatura delle estremità dei tubi gioca un ruolo fondamentale nel garantire entrambi.

A differenza dei processi di piegatura o avvolgimento dei tubi, più familiari a molti, la formatura delle estremità dei tubi si concentra sulla modellazione della geometria del tubo estremità apertaIl suo scopo va oltre il miglioramento delle connessioni e comprende la sigillatura, la prevenzione delle perdite, l'allineamento e il rinforzo strutturale.

Applicazioni onnipresenti: Dai tubi dei freni del tuo veicolo ai tubi di refrigerazione in rame dell'ufficio Riscaldamento, ventilazione e condizionamento (HVAC) sistemi e perfino le linee di alimentazione del gas nei dispositivi medici, la formatura delle estremità dei tubi è presente in innumerevoli scenari industriali e quotidiani.

1.0Che cosa si intende per formatura delle estremità dei tubi?

La formatura delle estremità dei tubi è un processo di lavorazione dei metalli che rimodella l'estremità di un tubo per supportare funzioni come la connessione, la tenuta, il fissaggio o l'integrazione di componenti. Comporta una deformazione plastica localizzata dell'apertura del tubo mediante forza meccanica o idraulica, modificandone il diametro, il profilo della sezione trasversale o la forma terminale.

A differenza della piegatura dei tubi, la formatura delle estremità non modifica il percorso del tubo, ma si concentra piuttosto sulla formatura di precisione dell'estremità aperta. Questa tecnica è ampiamente utilizzata in settori come i sistemi di scarico automobilistici, le linee idrauliche, i condotti HVAC, le strutture per mobili e le linee di carburante aerospaziali.

Caratteristiche principali:

- Area di elaborazione: Limitato rigorosamente alla sezione terminale del tubo

- Tipo di processo: Una tecnica di deformazione plastica (formatura a freddo o a caldo)

- Compatibilità dei materiali: Funziona con acciaio a basso tenore di carbonio, acciaio inossidabile, rame, alluminio, leghe di titanio e persino materiali termoplastici come PP e PVC

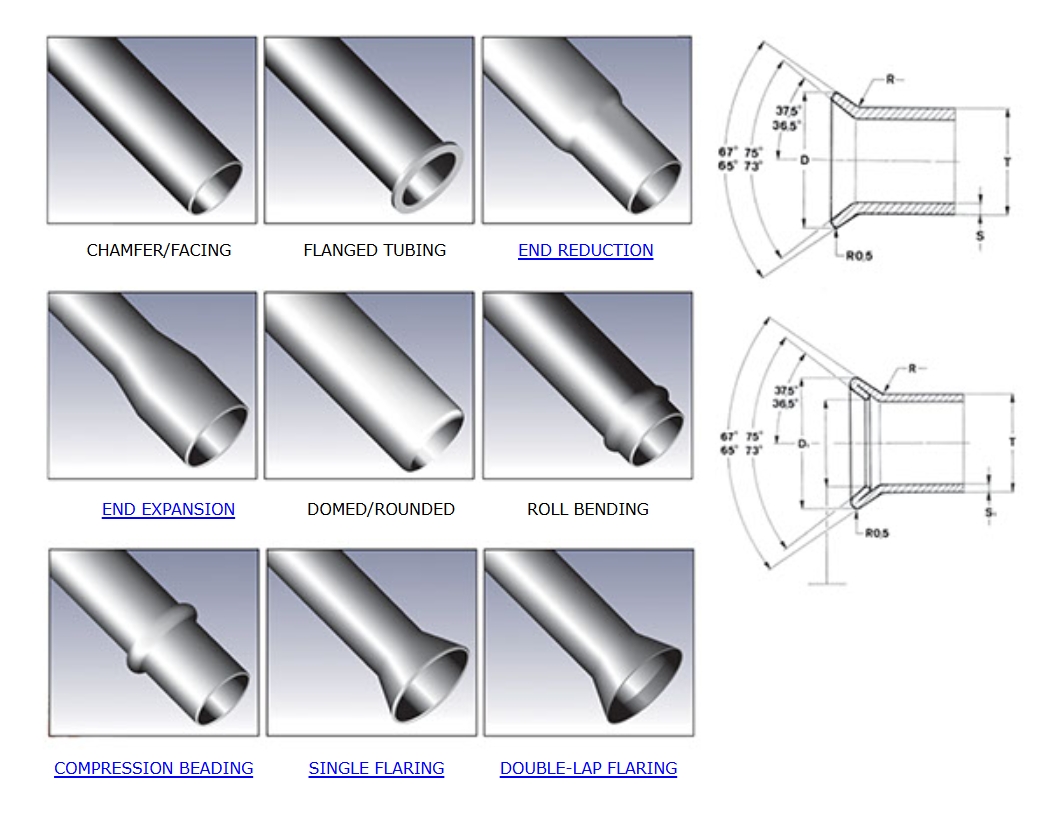

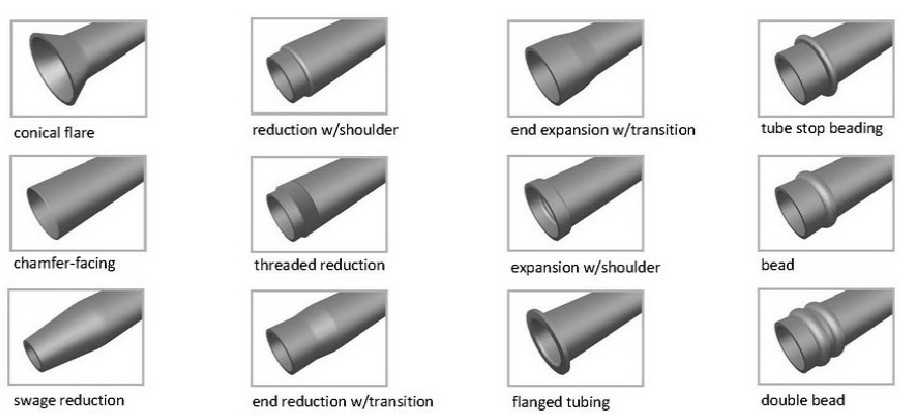

2.0Tipi e classificazioni strutturali della formatura delle estremità dei tubi

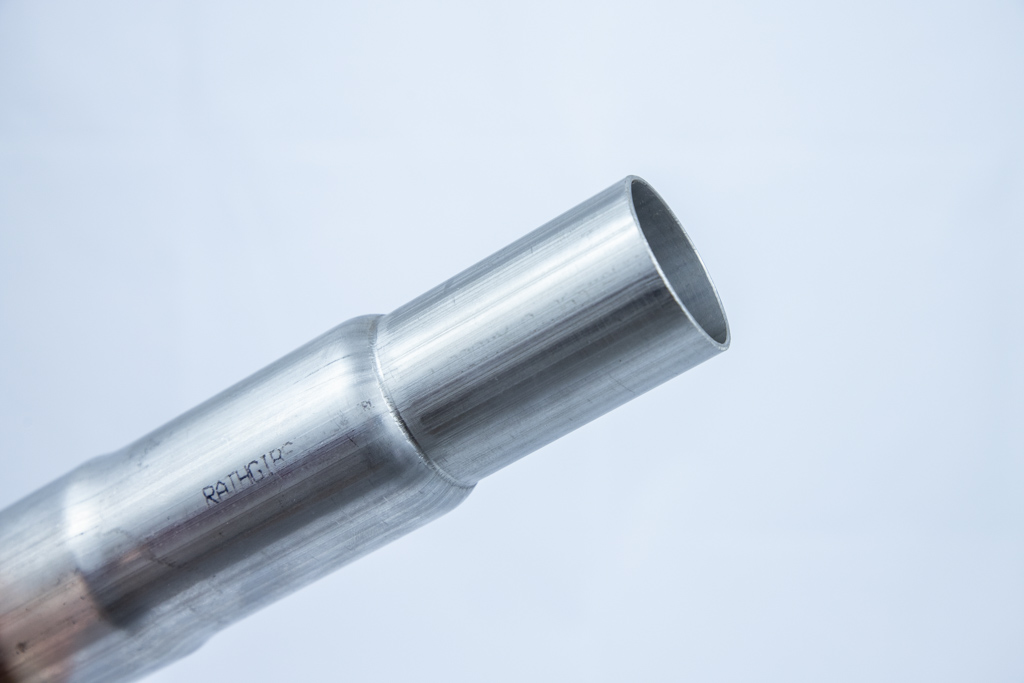

2.1Riduzione:

Utilizzato per inserimenti, arresti strutturali o collegamenti filettati.

Attrezzatura comune: Macchina per la rastremazione delle estremità dei tubi, macchina per la rastremazione dei tubi

- Riduzione a spalla: Dopo la riduzione si forma un gradino, utile per l'annidamento o come finecorsa meccanico.

- Riduzione graduale: Una transizione rastremata senza spalla definita, adatta per giunzioni slip-fit.

- Riduzione filettata: L'estremità ridotta è lavorata per formare filettature esterne per il fissaggio del raccordo.

2.2Flaring ed espansione:

Progettato per creare giunti sigillati, collegare raccordi o consentire transizioni di forma.

Attrezzatura comune: Macchina per svasatura estremità tubi, macchina per espansione tubi, macchina per formatura estremità rotanti

- Flare standard: Geometria tipica con svasatura a 37° o 45°, ampiamente utilizzata nei sistemi idraulici e per fluidi ad alta pressione.

- Spalla svasata: La formazione svasata include una spalla per una maggiore stabilità dell'articolazione.

- Bocca a campana (20°/37°/45°): Svasature coniche per collegamenti con raccordi Marmon o SAE.

- Offset Flare: La svasatura si forma decentrata e spesso si riscontra in componenti irregolari come gli imbuti per carburante.

- Bagliore sferico: Il L'estremità del tubo ha una forma a cupola, consentendo connessioni con presa a sfera.

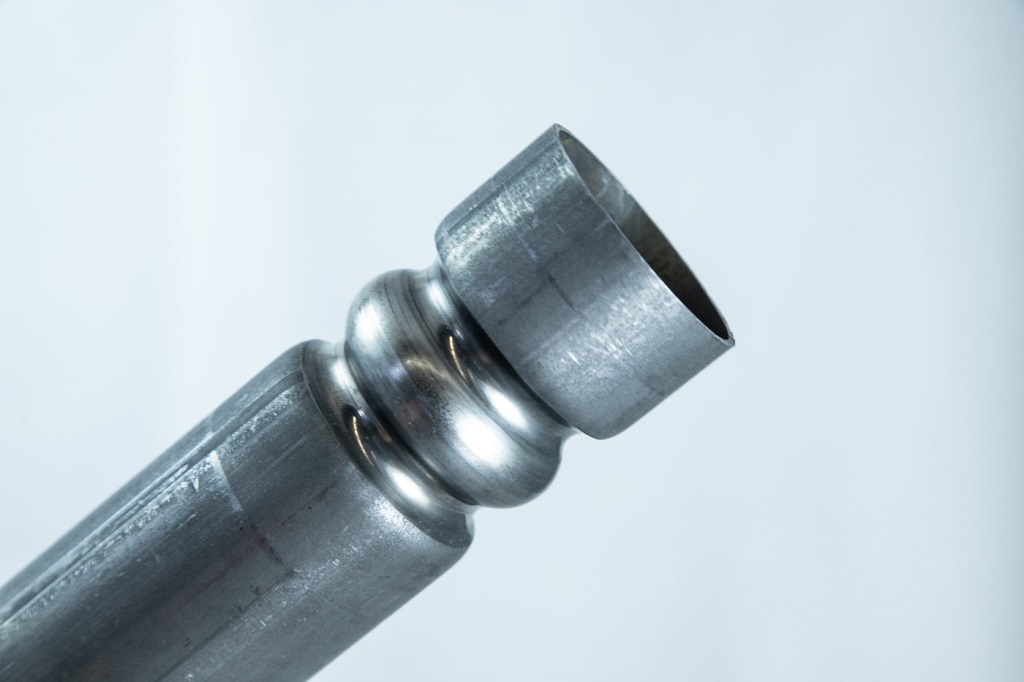

2.3Perline:

Principalmente per la ritenzione del tubo flessibile, antiscivolo o come rinforzo di tenuta.

Attrezzatura comune: Macchina per bordatura di tubi, macchina per la formatura di perline rotanti

- Perlina singola: Una cresta circolare vicino all'estremità del tubo per la tenuta e la ritenzione del tubo flessibile.

- Doppia perla: Due creste parallele che migliorano la resistenza alla pressione e l'integrità della tenuta.

- Perlina invertita: La nervatura è sagomata verso l'interno della parete del tubo e viene solitamente utilizzata per posizionare gli O-ring o le guarnizioni.

- Norma Ball / Marmon Bead: Progettato per collegamenti rapidi e sigillanti negli impianti di scarico delle automobili.

2.4Flangiatura:

Utilizzato per creare interfacce per saldature, giunzioni bullonate o assemblaggi meccanici.

Attrezzatura comune: Macchina per flangiatura delle estremità dei tubi, macchina per la formatura delle svasature dei tubi

- Flangia a 90°: L'estremità del tubo è flangiata verso l'esterno ad angolo retto, ideale per saldature o collegamenti a morsetto.

- Flangia conica: Flangiato con un angolo compreso tra 20° e 45°, in genere per l'accoppiamento con raccordi sagomati.

2.5Altre caratteristiche finali:

Collegamento di supporto, rinforzo strutturale o requisiti funzionali specifici.

Attrezzatura comune: Macchina formatrice rotante per estremità, lavorazione delle estremità dei tubi e Macchina smussatrice

- Estremità smussata: Il bordo del tubo è smussato per eliminare le sbavature e facilitarne l'inserimento.

- Zigrinatura: Superficie del tubo esterno con motivo a trama fine per migliorare la presa e la ritenzione del tubo.

- Infilatura: Le filettature esterne vengono ricavate sull'estremità del tubo per consentire il collegamento con raccordi o valvole.

- Fessure e tacche: Tagli o scanalature parziali per il posizionamento, la saldatura o l'accoppiamento con parti personalizzate.

- Estremità frontali: L'estremità del tubo è squadrata con precisione per garantire la tenuta o la planarità della saldatura.

- Caratteristiche di tenuta o arresto: Anelli o formazioni simili a perle utilizzati per bloccare i fluidi o per controllare la profondità di inserimento.

3.0Panoramica dettagliata dei metodi di formatura delle estremità dei tubi centrali

3.1Svasatura:

Principio del processo: L'estremità del tubo viene espansa radialmente utilizzando una matrice conica o un mandrino per formare una struttura svasata con un angolo specifico, migliorando l'integrità della tenuta o la compatibilità del raccordo.

Fasi del processo:

① Serraggio del tubo → ② Inserimento del mandrino o del cono → ③ Il materiale si espande lungo l'utensile → ④ Angolo di svasatura finale raggiunto

Tecniche comuni:

Svasatura del timbro: Adatto per torce standardizzate (ad esempio, linee di carburante per autoveicoli); alta efficienza e ideale per la produzione in serie

Svasatura rotativa: Utilizzato per svasature irregolari o ad angolo ampio (ad esempio, HVAC, guarnizioni per giunti sferici); formatura più precisa

Parametri chiave:

Angoli di svasatura tipici: 37° (SAE), 45° (JIS), 90° (tenuta ad alta pressione)

Il tasso di assottigliamento della parete deve essere compreso tra 15%; ≤10% per le parti di grado aerospaziale

3.2Riduzione/Rastrematura:

Principio del processo: La compressione radiale dell'estremità del tubo mediante stampi riduce il diametro esterno con un leggero aumento dello spessore della parete. Aumento dello spessore con stampaggio a freddo ≤8%, con stampaggio a caldo fino a 15%.

Applicazioni tipiche:

Annidamento multistadio: Comune nei corrimano dei mobili, tubi telescopici

Conformazione dell'ugello: Utilizzato per ottimizzare il flusso all'ingresso dell'ugello; l'angolo di conicità tipico è 12°–15°

3.3Flangiatura:

Flangia esterna: L'estremità del tubo è piegata verso l'esterno per formare una superficie flangiata per l'assemblaggio tramite bulloni o sigillatura. L'altezza della flangia varia in genere da 1,2 a 2 volte lo spessore della parete.

Flangia interna: L'estremità viene arrotolata verso l'interno per formare una scanalatura per una guarnizione O-ring. La profondità della scanalatura deve corrispondere esattamente al diametro dell'O-ring (tolleranza consigliata entro ±0,05 mm).

3.4Scanalatura:

Principio del processo: I rulli applicano pressione per formare una scanalatura simmetrica nella parete del tubo, spesso utilizzata per giunti a morsetto o per il posizionamento di guarnizioni.

Standard di settore:

NFPA 1963 (Raccordo per tubo antincendio): Profondità scanalatura 1,2±0,1 mm, larghezza 2,0±0,2 mm

Le macchine a tre rulli raggiungono una precisione di ±0,05 mm; migliore rispetto ai sistemi a rullo singolo (±0,15 mm)

Note di progettazione:

Il raggio minimo della radice della scanalatura deve essere ≥0,3×spessore della parete per evitare concentrazione di stress e crepe

3.5Tecniche di formatura ausiliarie

Piegatura finale: Una leggera curvatura di 15°–30° all'estremità del tubo, solitamente utilizzata per il passaggio dei gas di scarico o per regolare il gioco.

Appiattimento e chiusura: L'estremità del tubo viene appiattita e sigillata con appositi stampi; spesso utilizzata per gambe di mobili o strutture espositive. La lunghezza di appiattimento deve essere almeno 3 volte il diametro del tubo per garantire una resistenza adeguata.

Smussatura e sbavatura: Le estremità dei tubi devono essere smussate per evitare danni alle guarnizioni o accumulo di tensioni. Angolo consigliato: 45°; profondità: 0,2-0,5 mm.

3.6Differenze chiave tra la formatura delle estremità dei tubi e la piegatura dei tubi

Definizione Prospettiva:

Formatura delle estremità dei tubi: Si concentra sulla modifica della geometria dell'estremità aperta del tubo attraverso una deformazione plastica localizzata. Questo processo rimodella il diametro, la sezione trasversale o le caratteristiche terminali per supportare funzioni come la connessione, la tenuta, il posizionamento o l'integrazione.

Piegatura tubi: Modifica il percorso o la forma complessiva del tubo, creando curve o deviazioni angolari. L'obiettivo principale è modificare il percorso del tubo per adattarlo ai requisiti di installazione o di disposizione spaziale.

Area di formazione:

Formatura delle estremità dei tubi: Agisce solo sulla sezione terminale localizzata del tubo, in genere entro pochi millimetri o centimetri dall'apertura. La formatura è rigorosamente controllata per produrre caratteristiche terminali funzionali.

Piegatura di tubi: Si applica a qualsiasi sezione lungo la lunghezza del tubo, alterandone l'orientamento spaziale. Generalmente coinvolge segmenti più lunghi e influenza l'intero percorso del tubo.

Scopo e differenze funzionali:

Formatura delle estremità dei tubi: L'obiettivo è migliorare le prestazioni di connessione dell'estremità del tubo. Gli obiettivi comuni includono:

- Svasatura per l'inserimento e la sigillatura

- Riduzione per l'accoppiamento e le fermate

- Flangiatura per collegamenti bullonati o saldati

- Scanalatura per il posizionamento del morsetto

Queste caratteristiche migliorano la tenuta, la prevenzione delle perdite, l'allineamento e il rinforzo strutturale.

Piegatura tubi: Progettato per reindirizzare il percorso dei tubi e adattarsi all'ambiente di installazione. Aiuta a evitare ostruzioni e supporta configurazioni spaziali complesse.

4.0Che cosa è una macchina per la formatura delle estremità dei tubi?

Una macchina per la formatura delle estremità dei tubi è un'attrezzatura progettata per eseguire operazioni di formatura, come compressione, svasatura, riduzione, flangiatura, smussatura, rullatura e chiusura, sulle estremità aperte dei tubi. Il suo obiettivo principale è migliorare le prestazioni di tenuta, l'affidabilità della giunzione e la resistenza strutturale all'estremità del tubo.

Metodi di formatura comuni

| Metodo di formatura | Descrizione |

| Svasatura | Espande l'estremità del tubo dandogli una forma a campana per facilitarne l'inserimento e la sigillatura. |

| Riduzione | Riduce il diametro dell'estremità del tubo per l'accoppiamento con componenti più piccoli. |

| Perline | Forma una flangia o una nervatura rialzata all'estremità del tubo per aumentarne la resistenza o per alloggiare anelli di tenuta. |

| Smussatura | Rimuove le sbavature per smussare il bordo del tubo e facilitarne il montaggio. |

| Chiusura | Sigilla l'estremità del tubo, comunemente utilizzato nei sistemi di scarico o di contenimento dei fluidi. |

| Scanalatura | Crea scanalature o ondulazioni circonferenziali per giunzioni meccaniche o per scopi di sigillatura. |

Componenti strutturali principali

- Telaio e letto della macchina: Supporta l'intero sistema e garantisce la stabilità operativa.

- Stampi di formatura: Realizzato su misura secondo processi specifici, che determinano la forma finale del tubo.

- Sistema idraulico o servoassistito: Fornisce una forza di formatura o serraggio precisa.

- Unità di serraggio: Fissa il tubo in posizione durante la formatura, impedendone lo spostamento.

- Sistema di controllo (PLC o pannello touch): Consente il controllo programmabile e l'impostazione dei parametri.

Metodi di classificazione

Per meccanismo di azionamento

- Macchina formatrice per estremità di tubi idraulici:

Offre un'elevata spinta; adatto per la formatura di materiali ad alta resistenza come acciaio a pareti spesse o acciaio inossidabile. Adatto a operazioni complesse come svasatura, riduzione, bordatura e scanalatura. Comunemente utilizzato nei sistemi di scarico automobilistici e nelle tubazioni industriali. - Macchina formatrice pneumatica per estremità di tubi:

Struttura semplice e risposta rapida; ideale per la lavorazione rapida di tubi di piccolo diametro e pareti sottili. Utilizzato frequentemente per componenti leggeri e tubi da laboratorio. - Macchina formatrice per estremità di tubi servoelettrica:

Elevata precisione di formatura, controllo reattivo e basso consumo energetico. Supporta un'elevata ripetibilità ed è adatto per linee automatizzate e produzione di precisione.

Per numero di postazioni di lavoro

- Macchine a stazione singola:

Design compatto per un singolo processo di formatura come svasatura, riduzione o chiusura. Adatto per piccoli lotti o fasi di produzione modulari. - Macchine a doppia stazione:

In grado di eseguire due operazioni consecutive (ad esempio, riduzione + bordatura, svasatura + scanalatura). Offre un equilibrio tra compattezza e efficienza produttiva. - Macchine multi-stazione:

Supporta tre o più fasi di formatura in sequenza (ad esempio, riduzione + svasatura + scanalatura + chiusura) con un'unica configurazione. Migliora l'automazione e la produttività, ideale per la produzione di pezzi complessi e in grandi volumi.

Per livello di automazione

- Macchine manuali: Basso costo Di semplice costruzione. Richiede caricamento e azionamento manuali. Adatto per prototipazione, lavori di riparazione o uso temporaneo in laboratorio.

- Macchine semiautomatiche: Le operazioni di formatura del nucleo sono automatizzate; il carico/scarico manuale è comunque necessario. Offre un equilibrio tra costi ed efficienza per volumi di produzione medio-bassi.

- Macchine completamente automatiche: Dotato di sistemi automatici di alimentazione, posizionamento e cambio stampo. Può funzionare in modo autonomo o essere integrato in linee automatizzate per la lavorazione continua e non presidiata, ideale per produzioni ad alto volume.

5.0Formatura delle estremità dei tubi – Domande frequenti (FAQ)

Qual è la differenza tra la formatura delle estremità dei tubi e la piegatura dei tubi?

La formatura delle estremità dei tubi si concentra sulla sagomatura dell'estremità aperta del tubo senza alterarne il percorso complessivo. La piegatura dei tubi, invece, ne modifica la forma e il percorso.

Quali sono i tipi più comuni di formatura delle estremità dei tubi?

Le tipologie più tipiche includono riduzione, svasatura ed espansione, bordatura, flangiatura e caratteristiche aggiuntive come smussatura, zigrinatura e filettatura.

Quali sono gli angoli di svasatura standard utilizzati nella svasatura?

Gli angoli di svasatura più comuni includono 37° (standard SAE), 45° (standard JIS) e 90° (utilizzati per la tenuta ad alta pressione). Ogni angolo ha scopi di tenuta e collegamento diversi.

Quali sono le applicazioni tipiche del processo di riduzione?

La riduzione viene utilizzata principalmente per giunzioni a innesto rapido, nidificazione multistadio e sagomatura di ugelli. Riduce il diametro finale del tubo, spesso con un leggero aumento dello spessore della parete.

Qual è la differenza tra svasatura e flangiatura?

La svasatura consiste nel piegare l'estremità del tubo verso l'esterno per creare una superficie di giunzione, spesso per la saldatura o l'assemblaggio tramite bulloni. Una flangia è una forma svasata più standardizzata, progettata per la sigillatura e l'installazione strutturate.

Qual è lo scopo principale della scanalatura?

La scanalatura crea una rientranza nella parete del tubo in cui alloggiare i morsetti o posizionare gli anelli di tenuta, migliorando la sicurezza del giunto e le prestazioni di tenuta.

Riferimenti

gjsteel.com/capabilities/tube-end-forming

proto1mfg.com/2021/07/27/formatura-delle-estremità-del-tubo-tipi-di-formatura-delle-estremità-del-tubo

www.rs-traut.de/it/prodotti/formatura-di-tubi