- 1.0Cos'è la rastremazione?

- 2.0Cos'è una macchina bordatrice?

- 3.0Principio della rastrematura rotativa per tubi metallici

- 4.0Che cosa è la forgiatura?

- 5.0In cosa consiste il processo di forgiatura?

- 6.0Cos'è la rastremazione rotativa?

- 7.0Tipi di macchine per la bordatura: una guida completa dai sistemi fissi a quelli rotanti

1.0Cos'è la rastremazione?

1.1Origine e sviluppo della rastremazione

Il processo di rastrematura ha avuto origine in Germania ed è stato inizialmente sviluppato per modellare pezzi cilindrici cavi in profili complessi. Sono state condotte ricerche approfondite per comprendere il flusso del materiale e la variazione di spessore delle pareti durante il processo. Già nel 1964, Kegg propose un modello meccanico del processo di rastrematura, prevedendo il movimento rotatorio relativo tra lo stampo e il pezzo, in particolare in presenza di diverse configurazioni del mandrino che influenzano i modelli di movimento e le variazioni di velocità.

1.2Differenza tra rastremazione e forgiatura convenzionale

I processi di forgiatura possono essere generalmente suddivisi in due categorie:

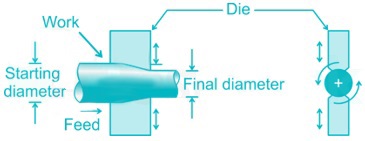

- Disegno del tubo: Riduce il diametro dei tubi metallici tirandoli o estrudendoli attraverso una matrice di riduzione. Simile alla trafilatura, questo metodo viene utilizzato per ridurre le dimensioni dei pezzi tubolari.

- Rastremazione / Forgiatura radiale: Utilizza due o più matrici che martellano il pezzo in lavorazione con un movimento alternato continuo o ad alta frequenza, inducendo una deformazione plastica localizzata. Questo metodo è ampiamente utilizzato per la riduzione del diametro, la conicità, la rastremazione e la sagomatura di cavità interne in parti cave.

Uno dei principali vantaggi della pressatura è la sua capacità di eseguire formature complesse a temperatura ambiente, mantenendo un'elevata precisione dimensionale e preservando il materiale. Ciò la rende particolarmente indicata per la lavorazione di metalli preziosi.

1.3Principio di funzionamento

I processi di rastremazione vengono in genere eseguiti nelle due modalità seguenti:

- Rastremazione assiale:Il metallo scorre lateralmente sotto i colpi radiali degli stampi, modificandone di fatto il diametro o creando un profilo rastremato.

- Rastremazione rotativa con rulli: Utilizza un set di rulli che orbitano attorno al pezzo per allargarne o espanderne i bordi in modo controllato, comunemente utilizzato nell'assemblaggio di componenti come i cuscinetti a pressatura negli alloggiamenti. Questo metodo spesso prevede l'uso di lubrificanti per ridurre l'attrito e l'usura ed è ideale per applicazioni che richiedono elevata concentricità e accoppiamento preciso.

La pressatura può essere eseguita anche con un mandrino per controllare la forma interna di pezzi cavi, a condizione che la zona di deformazione mantenga un'area di sezione trasversale costante.

2.0Cos'è una macchina bordatrice?

Una macchina per la pressatura è un dispositivo di formatura dei metalli utilizzato per modificare la forma e le dimensioni di pezzi metallici, tipicamente barre o tubi, mediante martellatura radiale ad alta velocità con due o quattro matrici divise. Le applicazioni più comuni includono la riduzione del diametro, la formazione di conicità, la formatura di punte e la sagomatura dei profili interni di componenti cavi. Viene utilizzata principalmente nelle operazioni di lavorazione a freddo.

Principio di funzionamento di una macchina per la pressatura

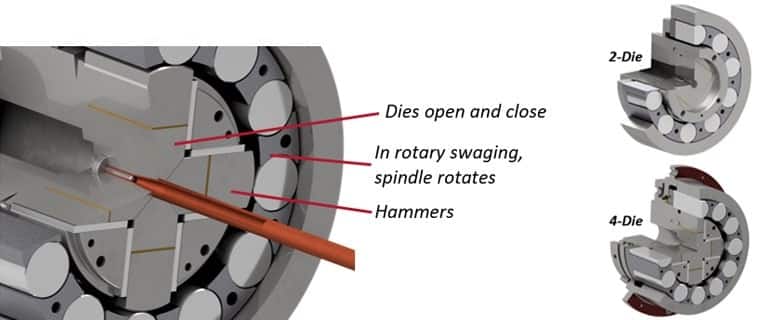

I componenti principali di una macchina bordatrice includono:

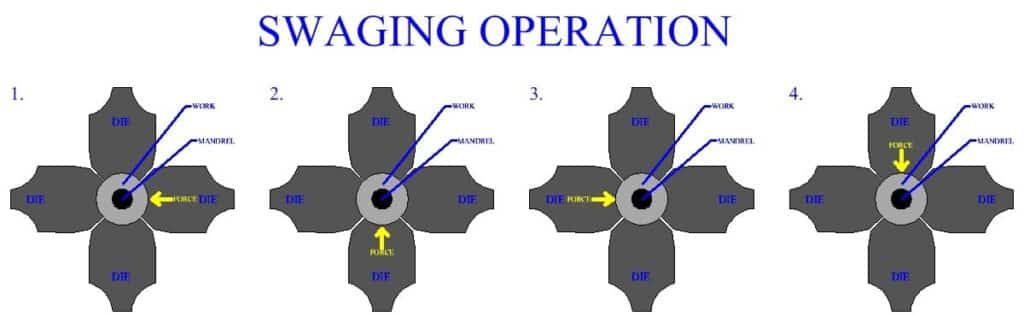

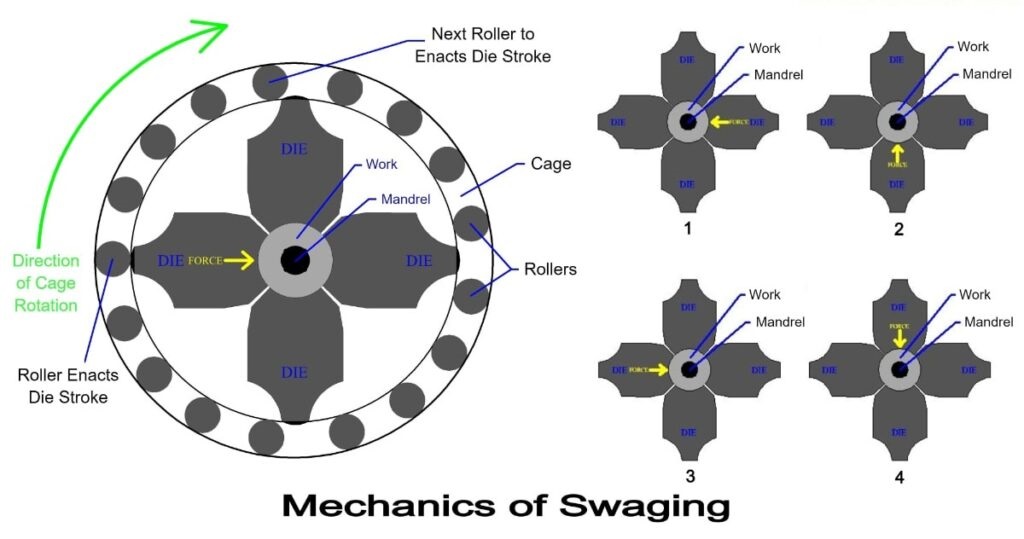

- Sistema mandrino e matrice:Gli stampi sono montati su un mandrino azionato da un motore, racchiuso in una gabbia a rulli, simile nel design a un cuscinetto a rulli.

- Die Motion: Mentre il mandrino ruota, la forza centrifuga spinge le matrici verso l'esterno, spingendole sulla gabbia. Quando le matrici passano sopra i rulli di grandi dimensioni, vengono costrette a chiudersi momentaneamente, trasmettendo una forza d'impatto al pezzo.

- Frequenza operativa:Gli stampi si aprono e si chiudono a frequenze estremamente elevate, fino a 2.000 volte al minuto, consentendo una formatura rapida ed efficiente.

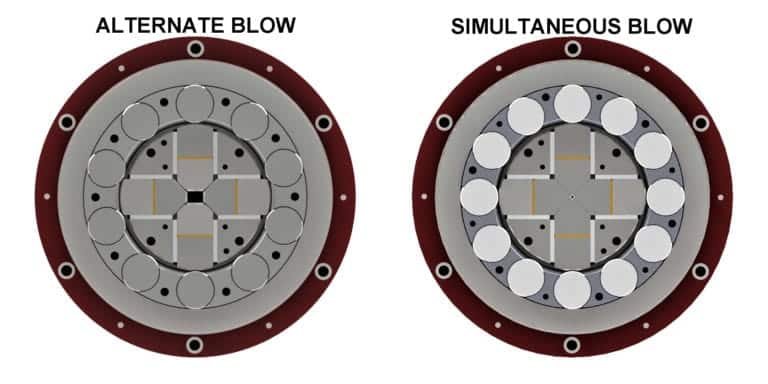

A seconda della disposizione dei rulli, gli stampi possono chiudersi simultaneamente (nelle macchine per stampaggio standard) o in sequenza (una configurazione spesso definita forgiatura rotativa, sebbene si tratti fondamentalmente di un processo di stampaggio).

2.1Tipi di macchine per la bordatura

Le macchine bordatrici possono essere classificate nei seguenti tipi fondamentali:

- Marcatura Swager: Nota anche come macchina per la pressatura automatica, è dotata di movimento continuo dello stampo azionato da motore ed è ideale per produzioni ad alta velocità e grandi volumi.

- Rastremazione Swager: Utilizza un meccanismo a cuneo per innestare gli stampi sui rulli. Tipicamente azionato a pedale, questo design consente l'inserimento di pezzi lunghi mentre gli stampi rimangono aperti e consente una formatura localizzata, soprattutto per estremità coniche.

2.2Configurazione di rastrematura speciale: macchina di rastrematura a mandrino oscillante

Una variante della pressatura rotativa, questo design presenta mandrini e gabbie controrotanti, che contribuiscono a eliminare la formazione di "alette" metalliche indesiderate tra gli stampi. Ciò si traduce in una migliore qualità dei bordi e concentricità dei pezzi finiti.

Principio di formatura e dettagli del processo

- Metodo di formatura: Le matrici forniscono rapidi colpi radiali su un pezzo fermo, colpendo a una velocità di 10–20 volte al secondo.

- Tipi di pezzi da lavorare: In genere barre o tubi, ideali per la rastremazione delle estremità, la formatura delle punte o la sagomatura interna di parti cave.

- Procedura di formazione: Un mandrino può essere utilizzato per controllare le dimensioni interne di pezzi cavi. Le matrici possono operare con un movimento di entrata e uscita o ruotare attorno al pezzo.

- Applicazioni tipiche: Inserimento a pressione dei cuscinetti negli alloggiamenti, riduzione o svasatura delle estremità dei tubi, formazione di punte appuntite o conferimento di geometrie interne.

- Lubrificazione:La lubrificazione a grasso viene comunemente applicata per ridurre l'usura degli stampi e migliorare la qualità della formatura.

2.3Confronto della classificazione dei processi

| Categoria | Descrizione | Nome(i) alternativo(i) |

| Tipo I | Il pezzo in lavorazione viene forzato attraverso una matrice di riduzione per diminuire il diametro | Rastremazione tubi, trafilatura tubi |

| Tipo II | Due o più matrici martellano il pezzo in lavorazione per ridurne il diametro | Rastremazione, forgiatura radiale |

La pressatura è ampiamente utilizzata nell'industria di lavorazione dei metalli preziosi perché è un processo di formatura a freddo, con una perdita minima di materiale e un'elevata efficienza nella modellatura di geometrie complesse.

3.0Principio della rastrematura rotativa per tubi metallici

Raccordatura rotativa di tubi metallici è un processo di formatura plastica che combina l'impatto radiale ad alta frequenza con il movimento rotatorio. In genere, prevede l'impiego di più stampi di forgiatura, comunemente tre, quattro o otto, disposti uniformemente lungo la circonferenza del tubo. Grazie al movimento alternato radiale sincronizzato a corsa breve, il processo consente sagomature precise come la riduzione delle estremità, la strizione della sezione centrale e la formatura conica.

3.1Caratteristiche del processo e flusso di lavoro

- Disposizione dei dadi: Diversi stampi di forgiatura sono distribuiti uniformemente attorno al tubo. Ruotando, gli stampi infliggono colpi radiali ad alta frequenza e a breve distanza alla superficie del tubo, causando una deformazione plastica continua.

- Tipi di processo:

- Progressive Swaging:Il tubo viene gradualmente ristretto a partire da un'estremità mentre avanza lentamente in direzione assiale, consentendo una deformazione continua lungo la sua lunghezza.

- Rastremazione della scanalatura:Il pezzo in lavorazione rimane fermo mentre gli stampi eseguono una riduzione localizzata del diametro o una formatura di contorni incassati in posizioni specifiche, adatte per una sagomatura strutturale precisa.

- Meccanismo di deformazione:Gli impatti multidirezionali e il carico ciclico rapido favoriscono la raffinazione e la densificazione dei grani nel materiale, garantendo al contempo un'elevata precisione di formatura e una finitura superficiale superiore.

3.2Vantaggi del processo

- Deformazione plastica efficiente con minimo spreco di materiale e nessuna generazione di trucioli

- Resistenza strutturale e durata migliorate

- Capacità di formare geometrie complesse per diverse applicazioni industriali

- L'operazione di formatura a freddo elimina i problemi associati al trattamento termico

4.0Che cosa è la forgiatura?

La forgiatura è un processo di formatura dei metalli in cui un pezzo viene sottoposto a deformazione plastica sotto l'azione di una forza esterna, tipicamente tramite martellatura o pressatura. Il materiale viene modellato all'interno di uno stampo, migliorandone la struttura interna e aumentandone le proprietà meccaniche e la resistenza. La forgiatura è una delle tecniche di formatura dei metalli più fondamentali e ampiamente utilizzate nella produzione industriale.

5.0In cosa consiste il processo di forgiatura?

Principio di funzionamento: Nella forgiatura a stampo chiuso, un pezzo metallico, una barra o un tubo, viene inserito in una cavità dello stampo di forma definita. Diverse teste di martello colpiscono quindi il materiale con un movimento radiale ad alta frequenza, spingendolo verso l'interno per riempire progressivamente la cavità. Il movimento dello stampo può assumere le seguenti forme:

- Moto alternativo (assiale dentro e fuori)

- Moto rotatorio (spesso ottenuto tramite un sistema di gabbia a rulli simile a un cuscinetto a rulli)

Nella pressatura rotativa, le matrici ruotano ad alta velocità, eseguendo 10-20 colpi al secondo mentre il pezzo rimane fermo. Per i componenti tubolari, è possibile utilizzare un mandrino per controllare il diametro interno e lo spessore delle pareti. I mandrini sagomati consentono la creazione di geometrie interne complesse.

5.1Capacità e precisione di formatura:

- Gamma di dimensioni del pezzo da lavorare: diametri da 0,5 mm a 150 mm

- Velocità di produzione: fino a 30 pezzi al minuto (a seconda della complessità e dell'automazione)

- Tolleranza dimensionale: da ±0,05 mm a ±0,5 mm

- Compatibilità dei materiali: adatto a un'ampia gamma di metalli, dall'alluminio, rame e acciaio inossidabile ai metalli difficili da deformare come tungsteno e molibdeno; la forgiatura a caldo è in genere utilizzata per materiali a bassa duttilità

- I lubrificanti vengono spesso utilizzati per ridurre l'usura degli utensili e migliorare la finitura superficiale durante la lavorazione.

5.2Applicazioni della forgiatura:

La forgiatura è ampiamente applicata in tutti i settori industriali grazie alla sua efficienza e versatilità, in particolare per:

- Componenti tubolari chiusi

- Riduzione e rastremazione delle estremità dei tubi

- Assemblaggi di cavi elettrici e supporti strutturali

- Componenti per punzoni, scalpelli, manici e pinze

- Sistemi di scarico e tubi di collegamento per autoveicoli

- Alberi portautensili, coni segmentati ed elementi di serraggio

6.0Cos'è la rastremazione rotativa?

La pressatura rotativa è una tecnica di forgiatura specializzata che prevede impatti radiali rapidi e continui combinati con un movimento rotatorio per ridurre, sagomare o rastremare barre tonde, tubi o fili senza tagliare. Una macchina per la pressatura rotativa utilizza più teste di martello (in genere 3 o 4) che ruotano attorno al pezzo in lavorazione mentre erogano colpi radiali sincronizzati, causando una deformazione plastica localizzata che forma gradualmente il profilo desiderato.

Rispetto alla forgiatura convenzionale, la pressatura rotativa offre una maggiore precisione dimensionale, una riduzione degli sprechi di materiale e una migliore uniformità della struttura granulare. Si tratta di un processo di formatura dei metalli efficiente dal punto di vista energetico e senza trucioli.

6.1Tipi di rastrematura rotativa

| Tipo | Descrizione |

| Stampaggio a freddo | Eseguito a temperatura ambiente, adatto a materiali duttili come rame e alluminio |

| Stampaggio a caldo | Eseguito dopo aver riscaldato materiali ad alta resistenza per ridurne la durezza; utilizzato per acciai legati, acciai inossidabili, ecc. |

| Solid Swaging | Utilizzato per ridurre o rastremare barre e fili pieni |

| Stampaggio a caldo | Principalmente per tubi; utilizzato per ridurre, espandere o rastremare profili cavi |

| Rastremazione esterna | Deformazione applicata dall'esterno; tipica delle macchine rotative standard per la pressatura |

| Rastremazione interna | Utilizza mandrini interni o barre di supporto per controllare i contorni interni, ideale per parti cave di precisione |

6.2Fasi del processo di rastrematura rotativa

- Preparazione del pezzo: Selezionare il materiale appropriato della barra o del tubo

- Bloccaggio e posizionamento: Fissare il pezzo in lavorazione nel dispositivo di fissaggio della macchina

- Rotazione dello stampo e martellatura: Le matrici ruotano ad alta velocità e forniscono colpi radiali sincronizzati

- Formatura incrementale: L'impatto continuo riduce gradualmente il diametro esterno e ne modifica la forma

- Rimozione delle parti: Una volta raggiunta la dimensione o la forma finale, la parte viene rimossa manualmente o automaticamente

7.0Tipi di macchine per la bordatura: una guida completa dai sistemi fissi a quelli rotanti

Le macchine per la formatura sono ampiamente utilizzate nelle applicazioni di formatura dei metalli, riduzione del diametro e rastrematura. In base alla loro struttura e ai meccanismi di formatura, possono essere classificate nelle seguenti tipologie principali:

7.1Macchina per la pressatura a matrice fissa

Noti anche come presse stazionarie, si tratta di dispositivi altamente versatili, adatti sia alla forgiatura a caldo che a freddo. Durante il funzionamento, il gruppo mandrino rimane fermo mentre la gabbia a rulli esterna ruota, azionando gli stampi per chiudere e comprimere il pezzo.

Caratteristiche e vantaggi:

- In grado di elaborare varie forme di sezione trasversale (rotonda, quadrata, rettangolare);

- Elevata flessibilità per la formazione di geometrie complesse;

- Compatibile con processi di lavorazione sia a caldo che a freddo.

Varianti:

- Tipo di soffiaggio sincrono: Adatto alla produzione di tubi tondi e scanalati.

- Tipo di soffiaggio alternato: Ideale per profili quadrati, rettangolari o esagonali.

Applicazioni:I tubi aerospaziali, le tubazioni per il controllo dei fluidi e altri settori richiedono componenti tubolari ad alta precisione.

7.2Macchina per la pressatura di matrici rotanti

Noti anche come macchine per la pressatura rotante, si tratta di utensili ad alta efficienza e ad alta costanza, comunemente utilizzati nelle moderne applicazioni di pressatura. Le matrici sono montate su più blocchi a martelli che ruotano attorno al pezzo in lavorazione. Durante la rotazione del mandrino, la forza centrifuga spinge i blocchi a martelli a colpire i rulli, provocando la chiusura periodica delle matrici e la forgiatura radiale.

Configurazioni dello stampo:

- Sistema a due matrici: Ideale per piccole parti con eccellente finitura superficiale;

- Sistema a quattro matrici: Adatto per componenti di grandi dimensioni che richiedono una forte compressione e formatura della punta.

Applicazioni: Riscaldatori a cartuccia, aghi ipodermici, componenti per armi da fuoco, attrezzi forestali e vari prodotti in formato tubolare.

7.3Macchina per la pressatura idraulica

Le presse idrauliche combinano il movimento rotativo degli stampi con il controllo idraulico e sono utilizzate principalmente per l'assemblaggio di raccordi per cavi, la riduzione delle spalle e la formatura di tubi corrugati. Durante il funzionamento, il pezzo viene inserito attraverso gli stampi aperti, che vengono poi chiusi dal mandrino rotante e dal meccanismo a cuneo. Dopo la pressatura, il sistema riapre automaticamente gli stampi.

Vantaggi principali:

- Maggiore flessibilità nella movimentazione dei pezzi;

- Facile da fissare e rimuovere, ideale per attività di assemblaggio.

Applicazioni tipiche: Ringhiere in cavo architettonico, attrezzatura marina, percorsi di corda all'aperto e strumenti di manutenzione.

7.4Macchina per la bordatura a matrice lunga

Progettata per la produzione di tubi conici extra lunghi, questa macchina funziona in modo simile alla pressatura rotativa, ma è dotata di matrici di lunghezza maggiore per superare i limiti di lunghezza delle presse standard. Può formare pezzi conici lunghi fino a 60 cm, il che la rende adatta ad applicazioni nei settori dell'arredamento, degli articoli sportivi e dei componenti aerospaziali.

Compatibilità dei materiali: Applicabile sia ai metalli ferrosi che non ferrosi, tra cui acciaio inossidabile, alluminio, tubi saldati e senza saldatura.

Applicazioni :Gambe affusolate per mobili, attrezzature sportive e tubi aerospaziali, dove sono richieste lunghezza estesa e forma uniforme.

7.5Riepilogo

| Tipo di macchina | Formazione delle applicazioni | Vantaggi | Usi tipici |

| Rastremazione a matrice fissa | Varie sezioni trasversali | Formatura versatile, struttura stabile | Tubi aerospaziali, profili sagomati |

| Rastremazione con matrice rotante | Profili rotondi | Alta velocità, alta precisione, continuo | Aghi, riscaldatori, canne di fucile, tubi di acciaio |

| Rastremazione idraulica | Cavi e tubi | Facile da maneggiare, adatto per assemblaggi | Raccordi per cavi, ringhiere, attrezzature per percorsi acrobatici |

| Rastremazione a matrice lunga | Componenti conici lunghi | Lunghezza della parte estesa, supporto multi-metallo | Gambe per mobili, conicità aerospaziali, attrezzature sportive |

Riferimenti

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces