- 1.0Cos'è la filatura dei metalli?

- 2.0Materiali adatti per la tornitura CNC dei metalli

- 3.0Che cosa è una macchina per la filatura dei metalli?

- 4.0Produttori consigliati di macchine per la filatura dei metalli

- 5.0Come scegliere le macchine per la filatura dei metalli più adatte?

- 6.0Quando utilizzare la filatura dei metalli

- 7.0Tipi di processi di filatura dei metalli

- 8.0Perché scegliere la filatura dei metalli

- 9.0Domande frequenti (FAQ) sulla tornitura dei metalli

Introdotta originariamente in Nord America all'inizio del XIX secolo, la filatura manuale dei metalli si è da allora evoluta in un processo di produzione altamente avanzato e automatizzato. I progressi tecnologici hanno migliorato la velocità di produzione, la ripetibilità e l'efficienza complessiva, rendendo la filatura dei metalli una soluzione affidabile ed economica per molti produttori.

1.0Cos'è la filatura dei metalli?

1.1Introduzione

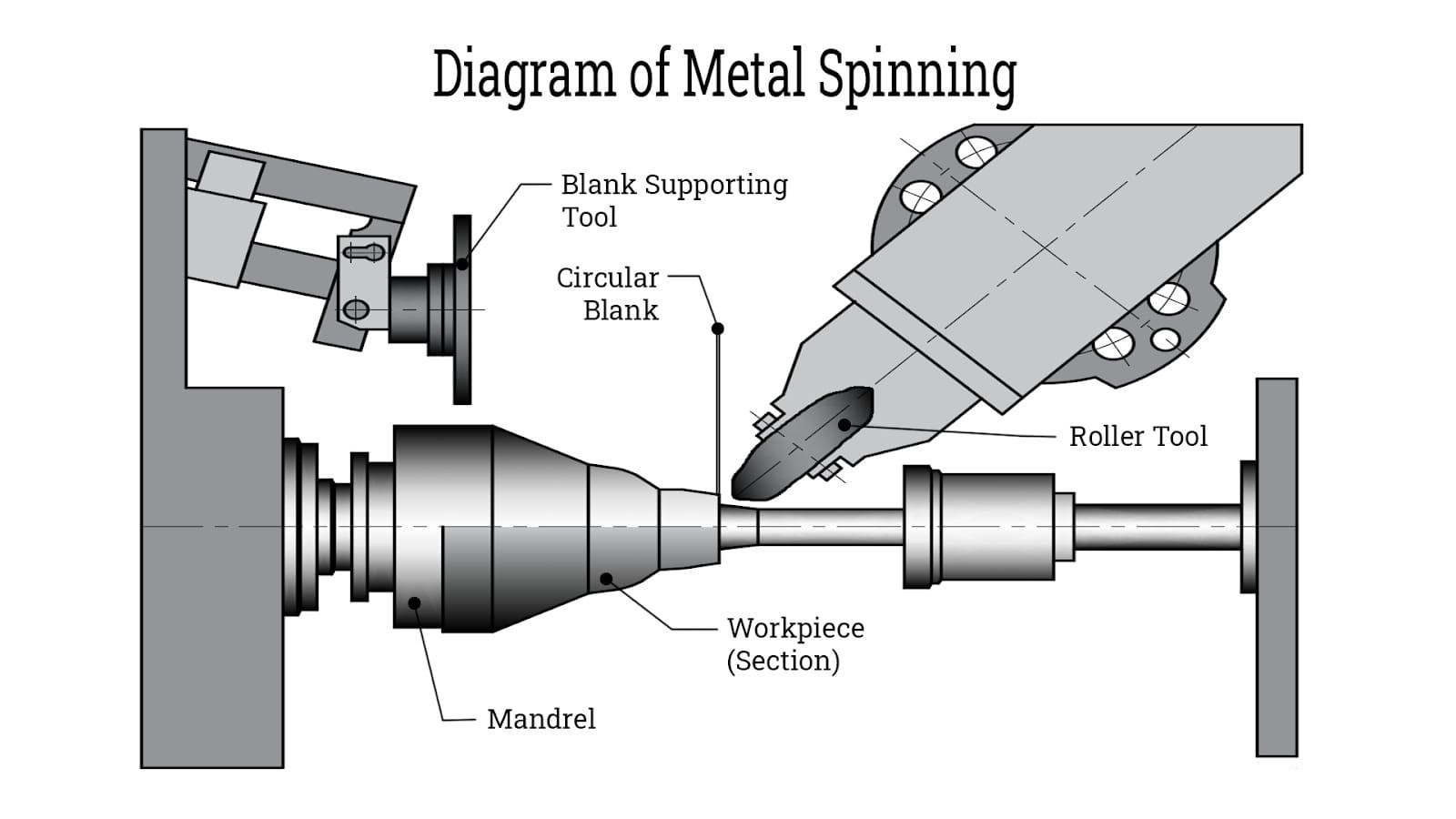

Secondo la classificazione DIN 8584, la tornitura in lastra è un processo di formatura senza trucioli in cui un mandrino e un rullo rotanti vengono utilizzati per trasformare grezzi piatti o tubolari in componenti cavi assialmente simmetrici. Spesso chiamato tornitura in lastra, tornitura a flusso o semplicemente tornitura in lastra, il processo prevede la rotazione ad alta velocità di un disco o tubo metallico per dare forma a un componente cavo a sezione circolare.

1.2Come funziona la tornitura dei metalli?

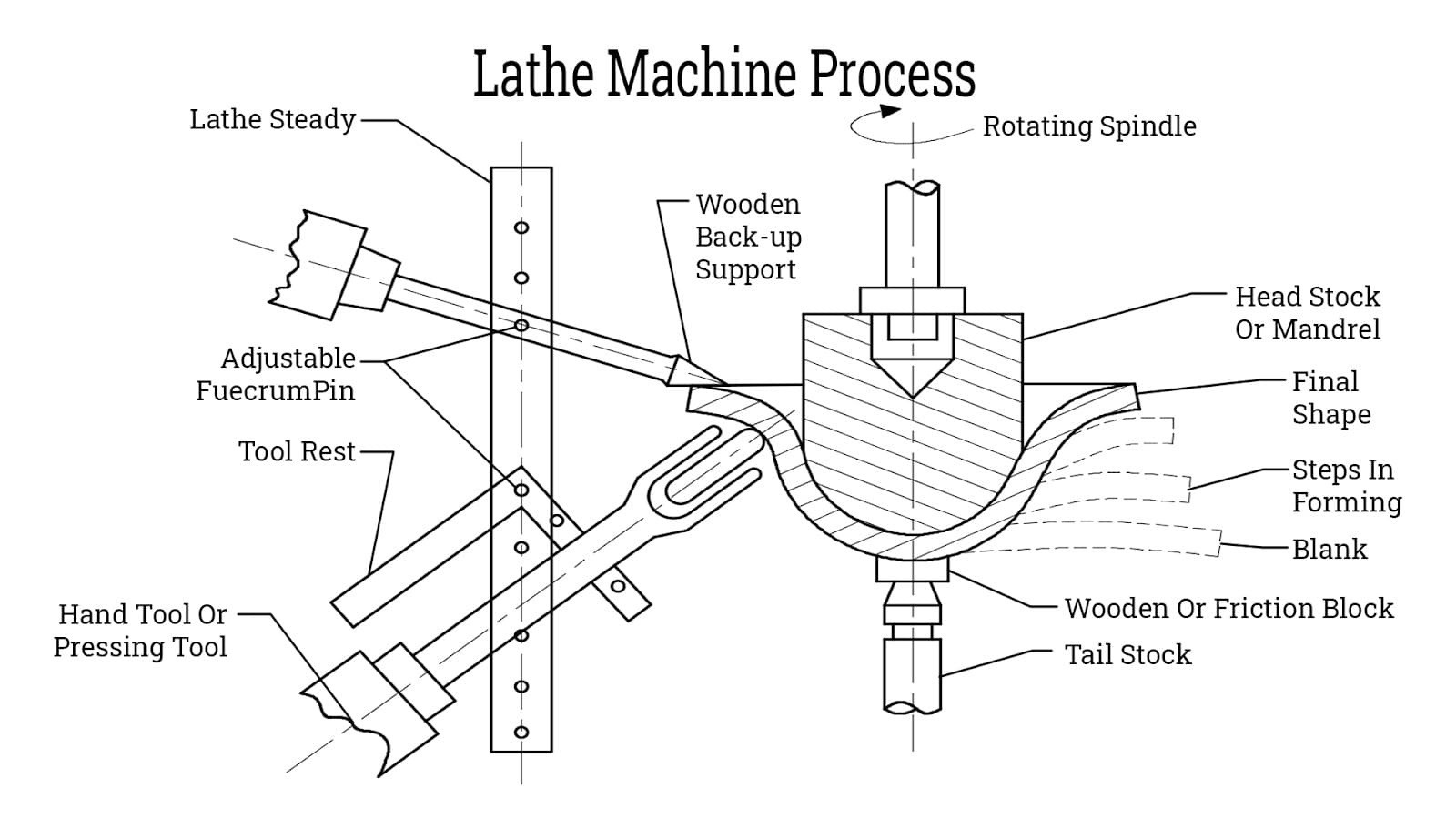

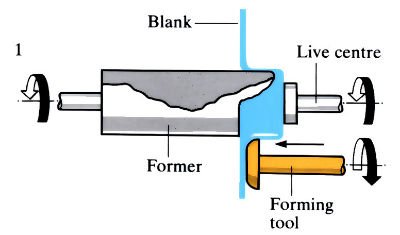

La tornitura in lastra è una tecnica di formatura dei metalli in cui un pezzo piatto, un tubo o una preforma cilindrica viene montato su un tornio e fatto ruotare ad alta velocità. Un rullo di formatura applica una pressione localizzata al pezzo in lavorazione in rotazione, modellandolo gradualmente in una forma simmetrica – tipicamente coni, cilindri o emisferi – senza bisogno di saldature o giunzioni.

Questo processo è compatibile con un'ampia gamma di materiali, tra cui alluminio, acciaio inossidabile e leghe ad alta resistenza e resistenti al calore. A seconda delle esigenze di produzione, la tornitura in lastra può essere eseguita manualmente o con macchinari a controllo numerico.

Applicazioni: La filatura dei metalli è ampiamente utilizzata nella produzione di componenti per automobili e motociclette, bombole di gas, utensili da cucina (come le padelle) e in settori come la difesa e l'aerospaziale, dove precisione e resistenza sono essenziali.

1.3Vantaggi della filatura dei metalli

- Resistenza strutturale superiore: Il design senza giunzioni dei pezzi torniti consente loro di resistere a elevate pressioni interne ed esterne. La lavorazione a freddo migliora inoltre la resistenza alla trazione, affinando la struttura dei grani.

- Efficienza dei materiali:È possibile utilizzare in modo efficace metalli più leggeri e sottili, con conseguente riduzione del peso e risparmio sui costi.

- Finitura superficiale liscia: Spesso i pezzi risultano con superfici di alta qualità, riducendo al minimo la necessità di lavorazioni secondarie.

- Alternativa conveniente:Può sostituire i processi di imbutitura profonda o stampaggio, riducendo la dipendenza da utensili costosi.

- Prototipazione rapida: È possibile apportare rapide modifiche al design senza dover sostenere costi elevati di attrezzaggio.

- Configurazione e cambio rapidi: Ideale per produzioni di volumi bassi o medi o quando sono richieste frequenti variazioni di progettazione.

- Ecologico: Genera scarti minimi, ottimizzando l'utilizzo del materiale.

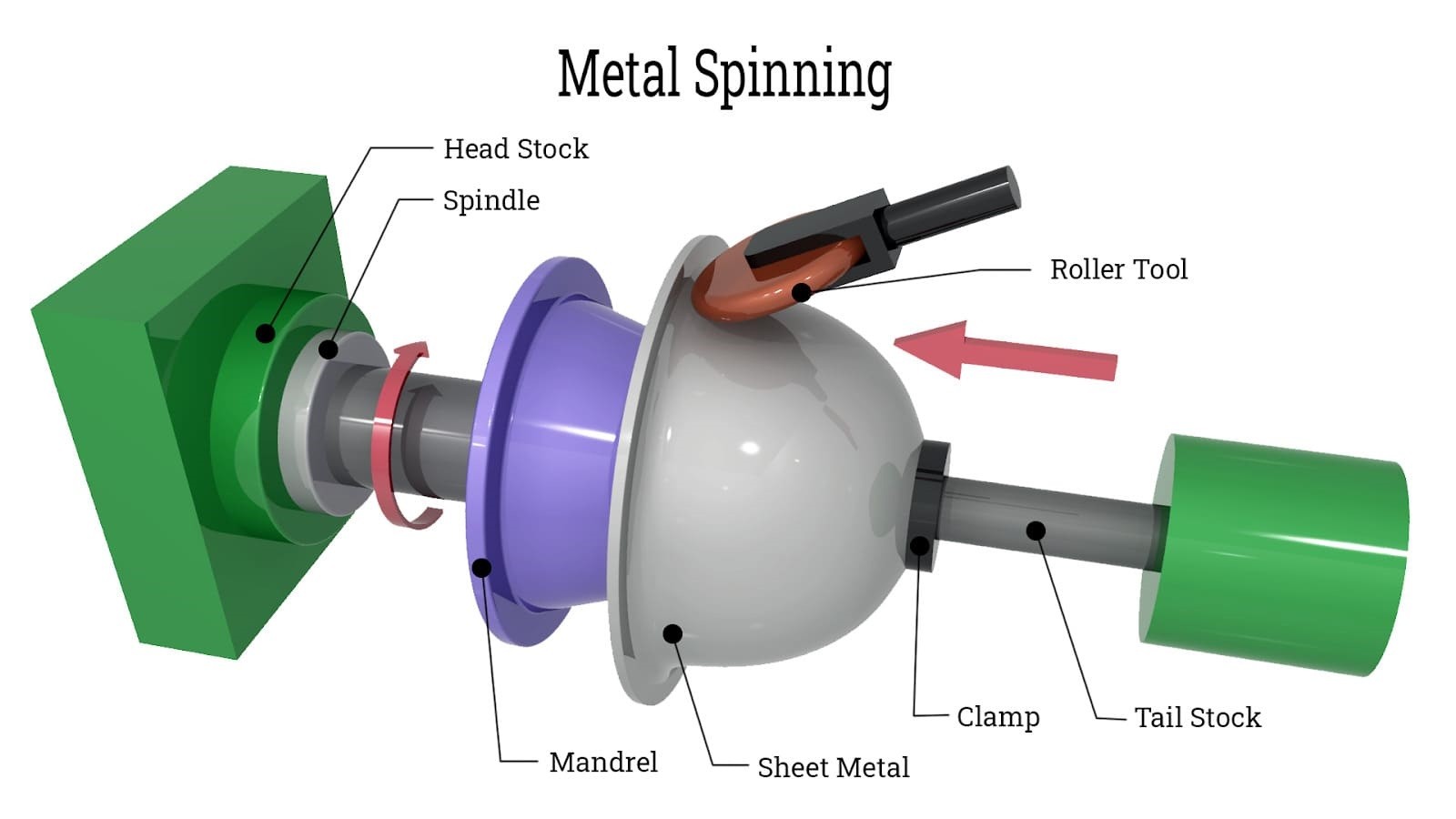

1.4Fasi fondamentali del processo di filatura

- Il mandrino è montato sulla testa del tornio.

- Sul lato contropunta è installato un blocco di trascinamento.

- Il pezzo circolare viene bloccato tra il mandrino e il trascinatore mediante forza assiale.

- Un utensile a rullo, montato su un braccio di leva, applica una pressione laterale sul pezzo grezzo. Una struttura di supporto a forbice stabilizza il braccio di formatura.

- Il rullo traccia un percorso programmato, modellando progressivamente il pezzo grezzo fino a ottenere la parte finale.

1.5Principio della formatura a flusso

Per materiali più spessi, i rulli di pressione inducono una deformazione plastica, riducendo lo spessore delle pareti e mantenendo l'integrità del pezzo. La formatura a flusso consente di ottenere forme estese con proprietà meccaniche migliorate.

1.6Un ibrido di piegatura e allungamento

La tornitura a imbutitura dei metalli prevede una combinazione di piegatura e deformazione a trazione. Di conseguenza, il processo produce componenti con eccellente formabilità e resistenza.

2.0Materiali adatti per la tornitura CNC dei metalli

La filatura dei metalli è compatibile con un'ampia gamma di metalli duttili, tra cui:

- Alluminio

- Acciaio inossidabile

- acciaio al carbonio

- Rame

- Ottone

- Hastelloy

- Inconel

- Titanio

- Acciaio laminato a freddo

3.0Che cosa è una macchina per la filatura dei metalli?

UN macchina per la filatura dei metalli, noto anche come tornio rotante o macchina per la formatura a flusso, viene utilizzato per formare parti metalliche rotonde e cave, come cilindri, coni e forme complesse.

Queste macchine offrono risultati precisi e ripetibili e supportano progetti personalizzati. Oltre alla tornitura, possono eseguire operazioni come il taglio, la foratura CNC e la levigatura. Un mandrino definisce la forma interna, mentre i movimenti coordinati dell'utensile formano il pezzo finale con tolleranze ristrette.

3.1Tipi di macchine per la filatura dei metalli

| Tipo | Descrizione |

| Torni manuali per la filatura | Rulli controllati dall'operatore, ideali per prototipi, lavori artistici e piccole produzioni. |

| Torni CNC per la tornitura dei metalli | Controllo completamente automatizzato dei percorsi dei rulli, della pressione e della velocità per la produzione su scala industriale. |

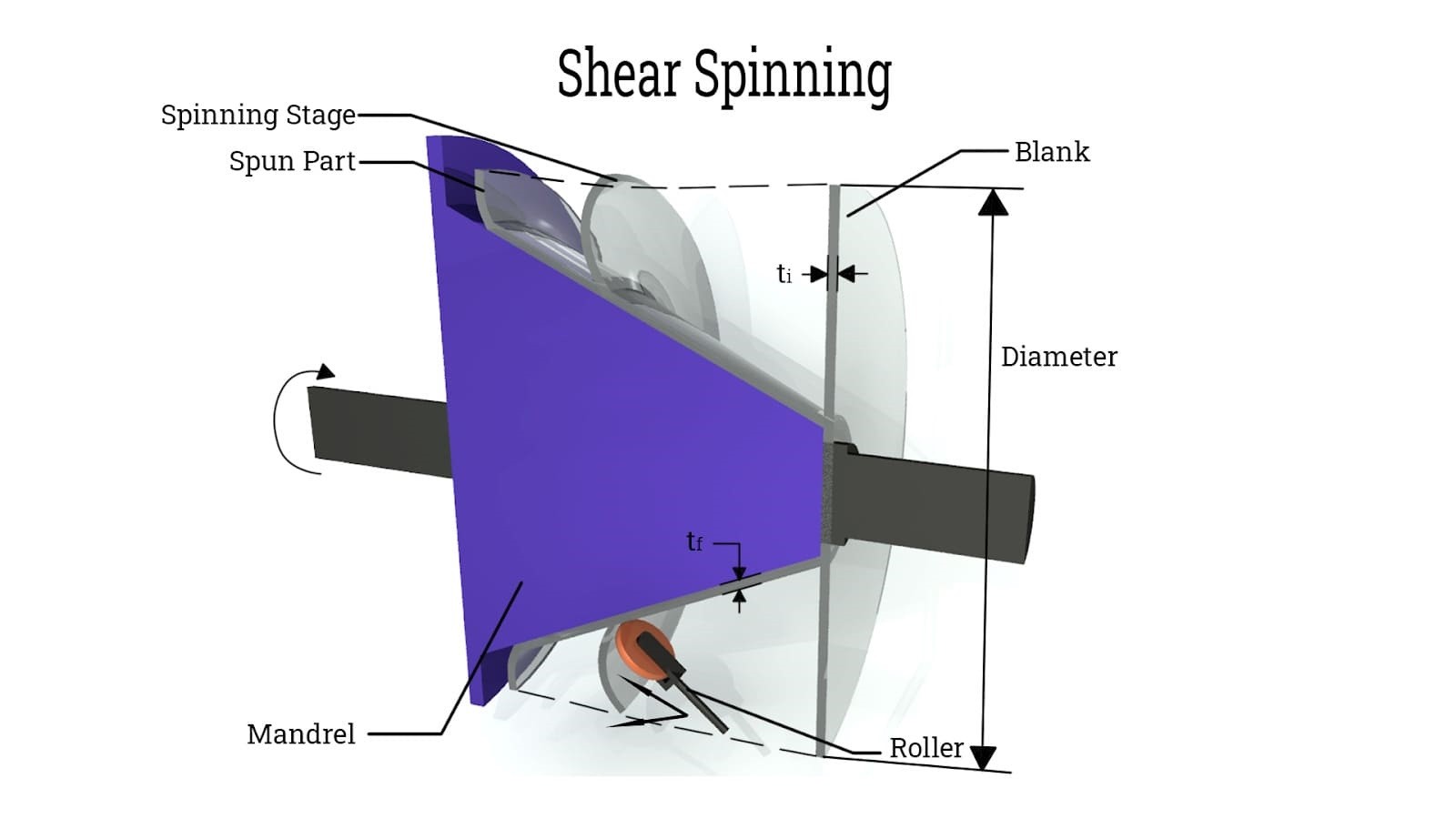

| Macchine per la filatura a caldo | Dotati di sistemi di riscaldamento per lavorare con leghe difficili da formare o ad alta resistenza. |

| Macchine per la filatura a taglio | Progettato per coppia elevata e rigidità, adatto per l'assottigliamento di precisione dello spessore delle pareti. |

3.2Key Spinning Technologies

Tornitura a controllo numerico computerizzato (CNC)

La tornitura CNC utilizza modelli CAD e percorsi utensile programmati per fornire risultati ripetibili e ad alta precisione. Le caratteristiche principali includono:

- Configurazione e cambio rapidi

- Tolleranze strette (fino a ±01 mm)

- Ottima ripetibilità e coerenza

- Ideale per produzioni di volumi medio-alti

Filatura PNC (controllo numerico di riproduzione)

I sistemi PNC registrano il movimento manuale iniziale di un operatore e lo riproducono automaticamente per la produzione futura. Questo approccio offre:

- Elevata flessibilità per geometrie complesse

- Scalabilità per la produzione in lotti

- Un equilibrio tra controllo manuale e automazione

Tornitura automatizzata dei metalli con CNC

La filatura automatizzata sostituisce lo sforzo manuale con la precisione controllata dal computer. La tecnologia CNC consente una formatura della plastica precisa e senza scheggiature, guidando gli utensili lungo percorsi programmati. Rispetto alla filatura manuale, la filatura CNC offre:

- Maggiore precisione e coerenza durante tutta la produzione

- Riduzione dell'errore umano attraverso l'automazione e minimizzazione dell'intervento manuale

- Minori richieste di manodopera per produzioni su larga scala

- Funzionamento continuo, riduzione dei costi operativi e aumento della produttività

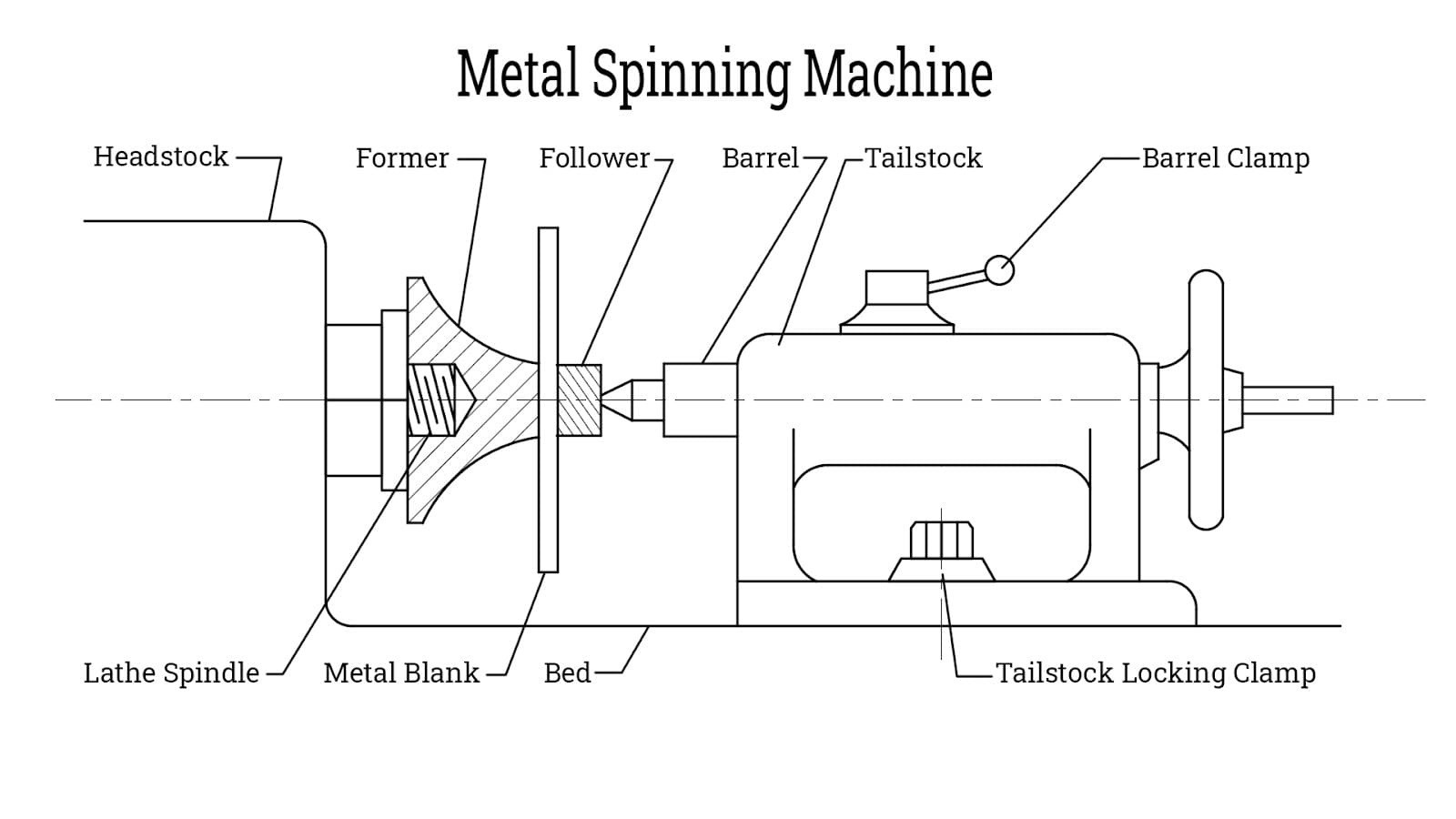

3.3Componenti principali di una macchina per la filatura dei metalli

- Mandrino: la matrice centrale che definisce la forma interna del pezzo. Realizzato in acciaio temprato o leghe di alluminio per garantire resistenza e durata.

- Rullo: l'utensile di formatura che applica pressione lungo il profilo del mandrino per modellare il metallo. Spesso dotato di cuscinetti a sfera per un funzionamento fluido.

- Contropunta: fornisce il posizionamento assiale e il supporto del pezzo durante la formatura.

- Follower (blocco follower): montato sulla contropunta per bloccare saldamente il pezzo grezzo di metallo, garantendo precisione e stabilità.

- Mandrino: albero rotante che aziona il pezzo in lavorazione, determinandone la velocità di rotazione e la coppia erogata.

- Testa portante: ospita il motore e il sistema di azionamento, controllando la potenza e la stabilità del mandrino.

- Letto: la base della macchina, che fornisce rigidità strutturale, allineamento preciso e resistenza alle vibrazioni

4.0Produttori consigliati di macchine per la filatura dei metalli

Leifeld Metal Spinning AG

Noto per la precisione, l'automazione e la capacità di lavorare grandi diametri. Ideale per i settori aerospaziale e automobilistico che richiedono parti tornite senza giunzioni.

MJC Engineering & Technology, Inc.

Riconosciuta per la sua elevata capacità di filatura e il controllo di qualità in tempo reale, al servizio di settori quali la tecnologia medica e le energie rinnovabili.

ALEKVS, Inc.

Offre una linea completa di macchine per la filatura di piccole e grandi dimensioni. Noto a livello globale per l'eccezionale rapporto qualità-prezzo.

Baileigh Industrial, Inc.

Fornisce macchine per la filatura manuale adatte a piccoli laboratori e attività di prototipazione. Convenienti e facili da usare.

Ingegneria PNC

Specializzata in mandrini ad alta coppia e sistemi a rulli programmabili. Progettata per la produzione automatizzata in diversi settori.

5.0Come scegliere le macchine per la filatura dei metalli più adatte?

Fattori chiave da considerare:

- Volume di produzione: Le macchine manuali sono ideali per pezzi singoli o personalizzati; i sistemi CNC e PNC sono più adatti per la produzione in serie.

- Tipo di materiale: Le leghe più resistenti richiedono mandrini ad alta coppia e telai macchina rigidi.

- Dimensioni e complessità delle parti: I diametri grandi o i profili complessi richiedono una maggiore capacità di formatura e precisione.

- Sistema di controllo: La programmazione CNC consente operazioni complesse, articolate in più fasi, con elevata precisione.

- Automazione: Per le operazioni di carico, scarico e ispezione in corso d'opera, prendere in considerazione macchine con integrazione di automazione.

- Supporto al fornitore: Scegli fornitori che offrono formazione tecnica, pezzi di ricambio e servizi di manutenzione.

6.0Quando utilizzare la filatura dei metalli

La tornitura in lastra è ideale per produrre pezzi cavi e rotondi con forme come coni, cupole, flange, semisfere, ellittiche o trombe. A differenza della lavorazione meccanica tradizionale, questa tecnica forma i pezzi senza asportare materiale. L'operatore, invece, modella un pezzo grezzo di metallo tornito in lastra, chiamato preforma, contro un mandrino per creare il pezzo finale.

Questo processo può essere eseguito a caldo o a freddo, a seconda del materiale. La tornitura in lastra è anche conveniente, con costi di attrezzaggio in genere solo 10% in meno rispetto ad altri metodi di formatura. Offre tempi di consegna più rapidi, spesso di appena poche settimane, ed è ideale per progetti di prodotto in continua evoluzione grazie alla sua flessibilità e ai brevi tempi di attrezzaggio.

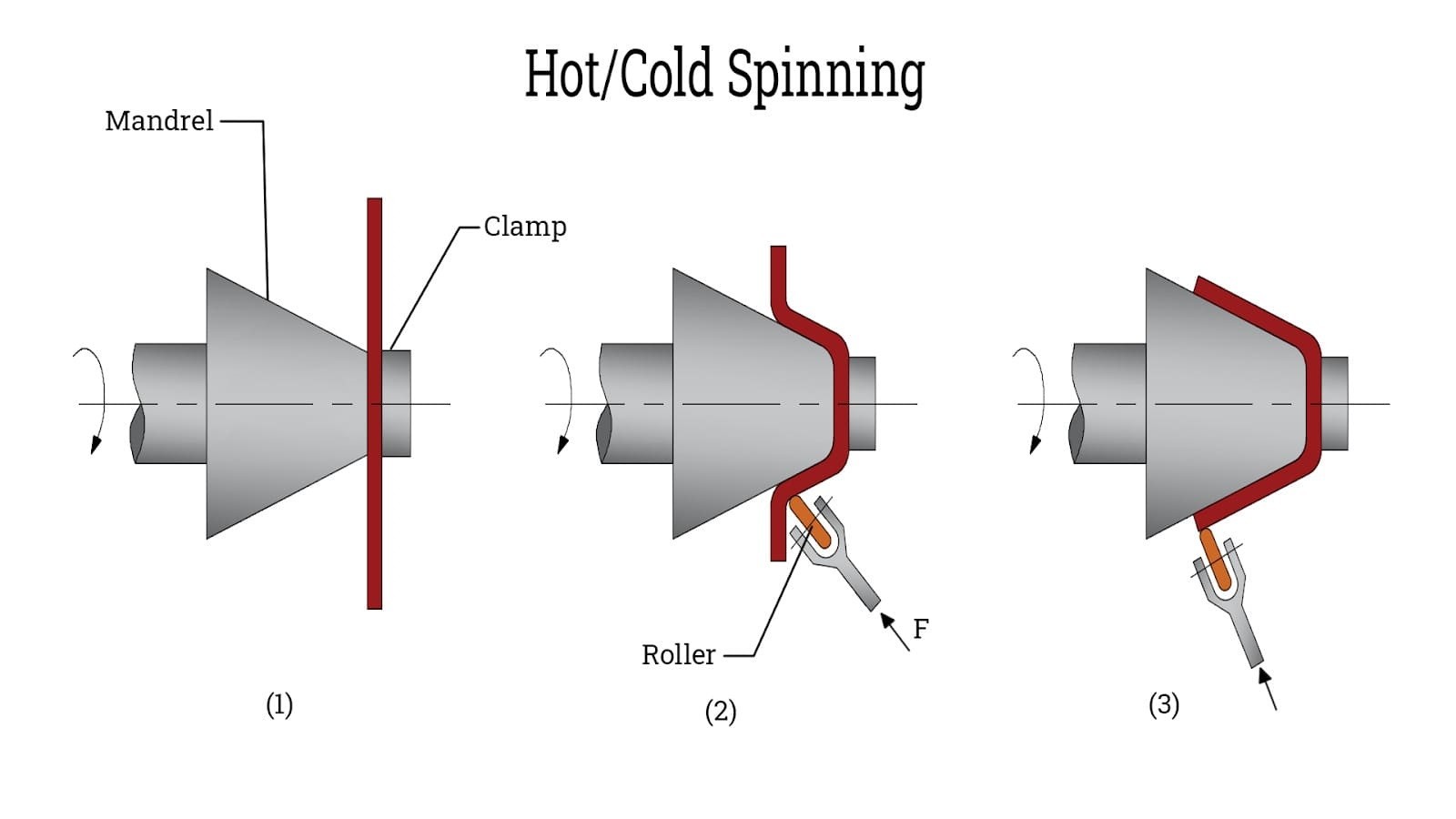

7.0Tipi di processi di filatura dei metalli

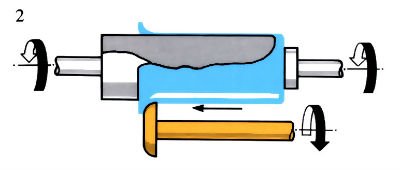

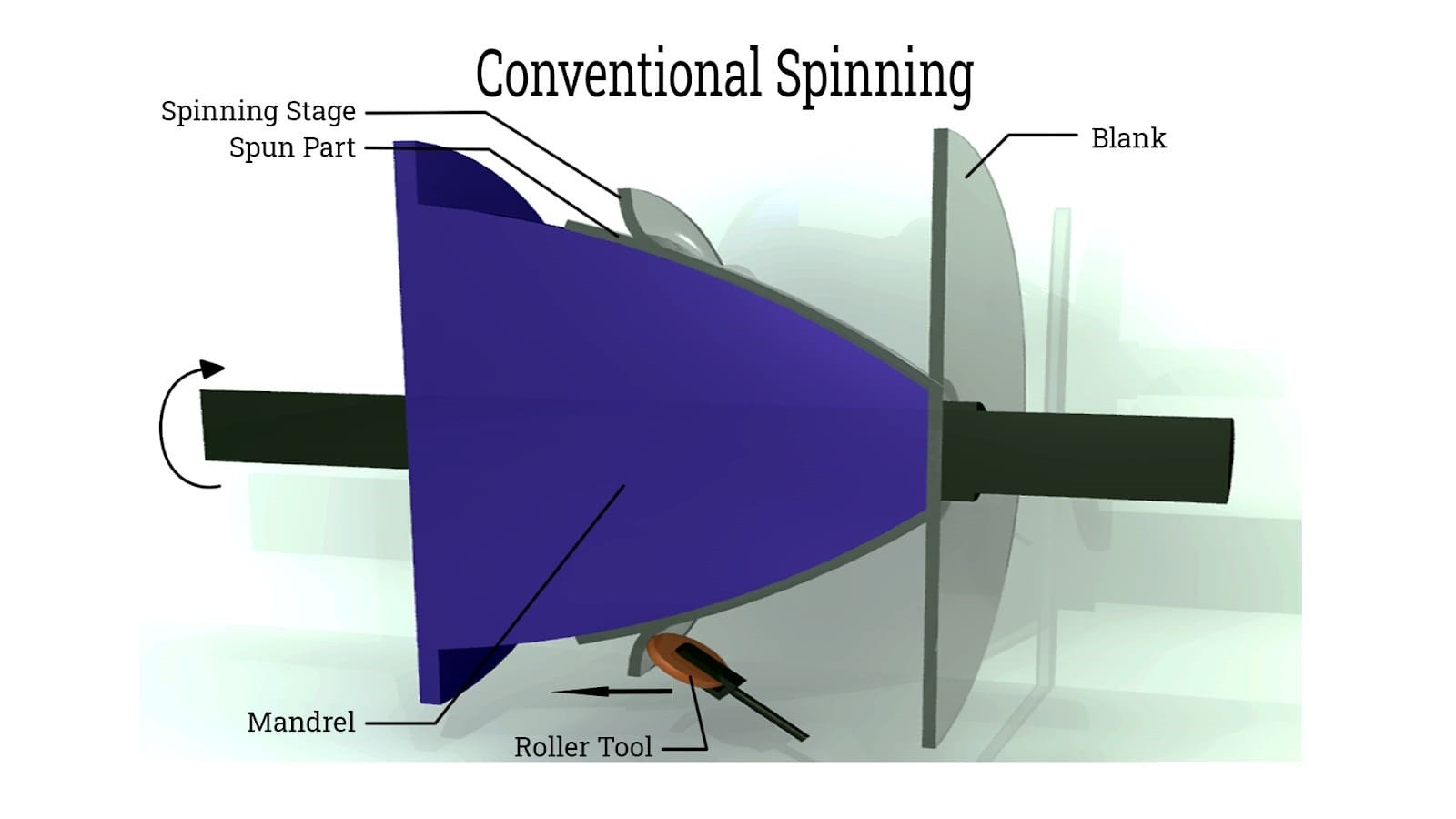

- Filatura convenzionale: Con questo metodo, i rulli guidano il pezzo grezzo sul mandrino per formare il pezzo mantenendone lo spessore originale. È adatto per la produzione di pezzi con forme profonde dove lo spessore rimane costante.

- Filatura a taglio: In questo caso, la forza assiale viene applicata dal rullo, riducendo lo spessore del materiale pur mantenendo il diametro originale. Questo processo migliora la resistenza e la durezza del pezzo, ideale per componenti di precisione ad alta resistenza.

- Filatura a caldo: Utilizza il riscaldamento a fiamma o a induzione per aumentare la duttilità del materiale durante la tornitura. È efficace per materiali spessi, metalli difficili da formare o parti che richiedono elevati rapporti di deformazione. Tuttavia, comporta costi più elevati e un maggiore rischio di ossidazione.

- Filatura a freddo: Eseguita a temperatura ambiente, la filatura a freddo offre elevata efficienza e ampia applicabilità ai materiali. È il processo standard per la maggior parte delle operazioni di filatura generiche.

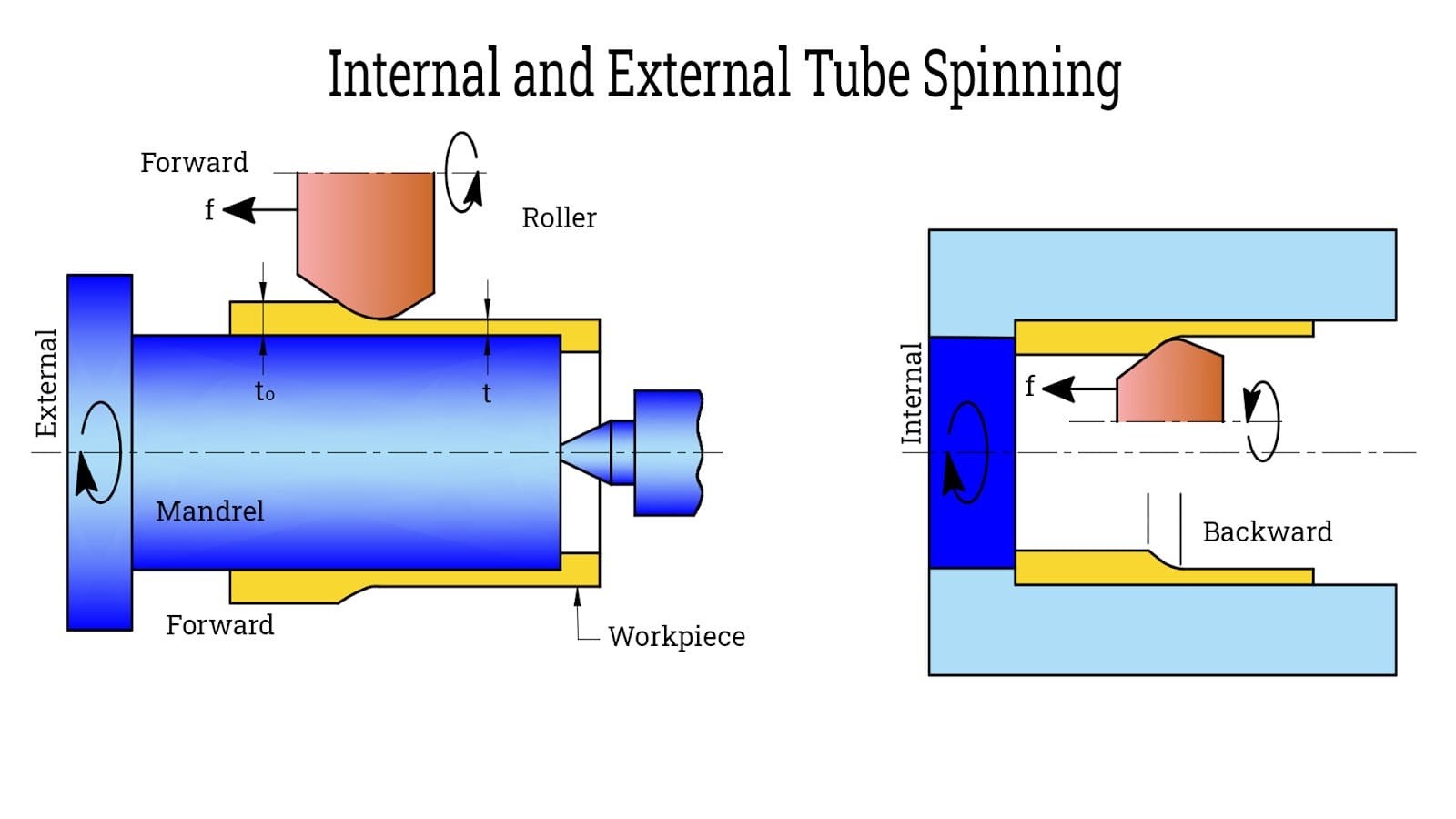

- Filatura di tubi: Progettato per componenti cilindrici cavi, questo processo riduce lo spessore delle pareti e allunga il pezzo. Può essere interno o esterno ed è ideale per la regolazione dimensionale e il miglioramento delle proprietà meccaniche dei tubi metallici.

7.1Principi chiave e tecniche di supporto nella filatura

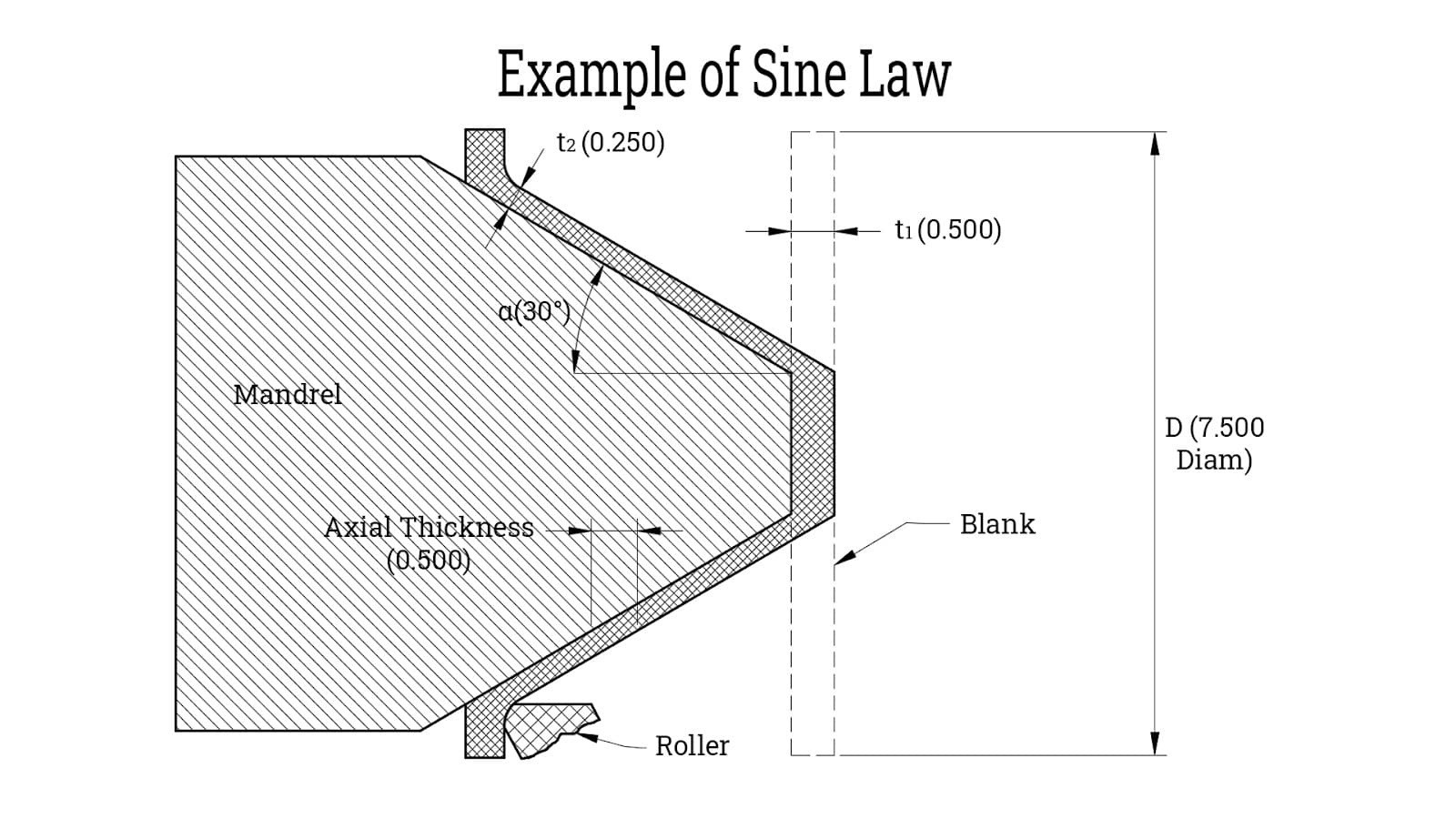

- Legge del seno per la previsione dello spessore: Nella filatura di taglio, lo spessore finale è ≈ spessore iniziale × seno del semiangolo del cono. Questo aiuta a stimare le variazioni di spessore delle pareti nelle parti coniche.

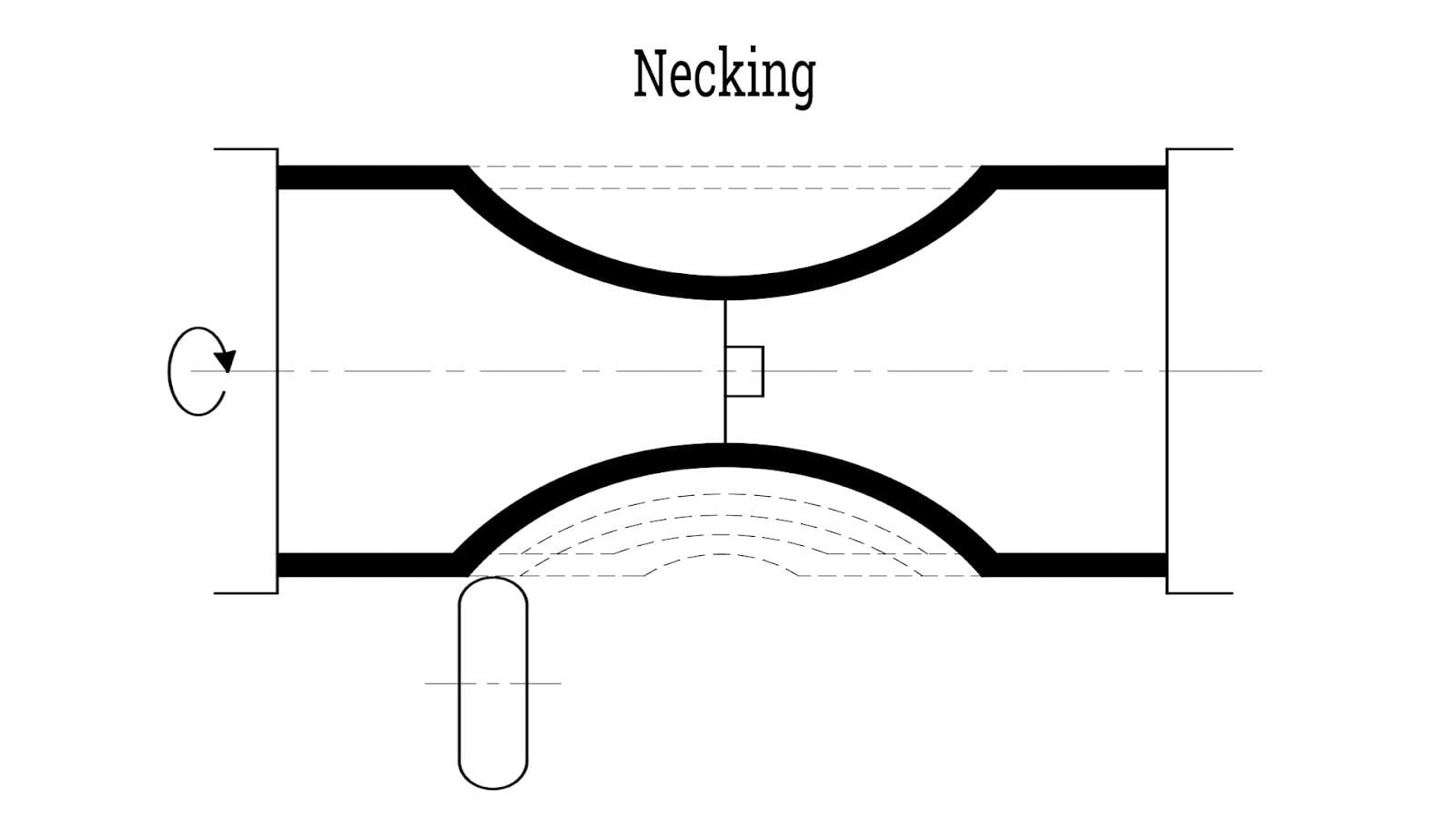

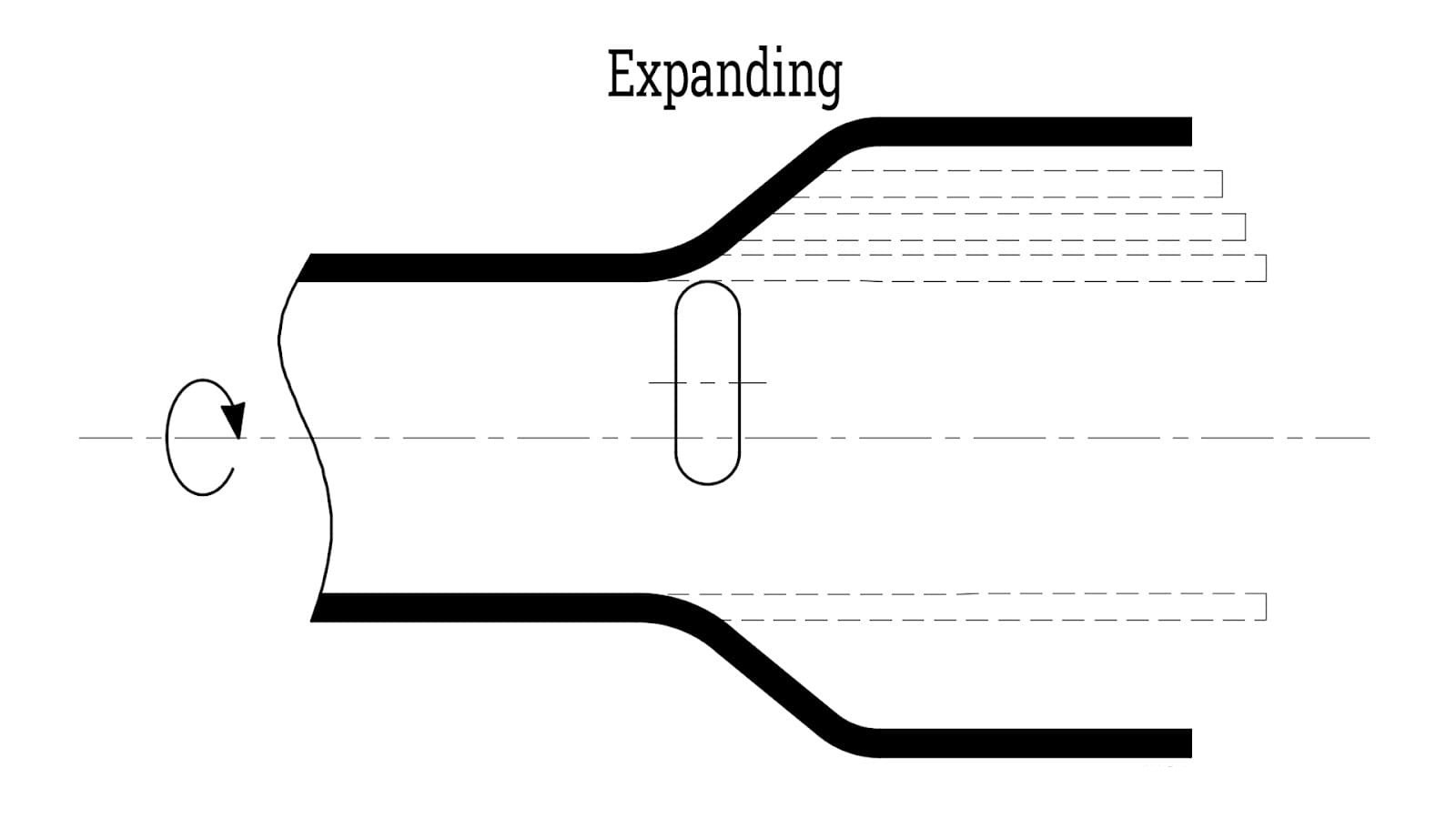

- Collo e espansione: La strizione riduce il diametro di una sezione, mentre l'espansione lo aumenta: ideale per la sagomatura di profili complessi.

- Regolazione fine e filatura multi-passaggio: La regolazione della pressione dei rulli, della velocità del mandrino e degli angoli di avanzamento, insieme a più passaggi, migliorano la precisione dimensionale e la finitura superficiale.

- Stiratura e rifinitura: La stiratura attenua le pieghe per una migliore qualità della superficie; il taglio rimuove i bordi in eccesso per un contorno finale pulito.

7.2Tecniche comuni di filatura

- Filatura convenzionale multi-passaggio

Un metodo tipico prevede che il rullo avanzi progressivamente sul pezzo grezzo per modellarlo sul mandrino. Questa operazione può essere eseguita manualmente o con macchine a controllo numerico (CNC). Lo spessore della parete rimane solitamente costante, a meno che non venga modificato dalla direzione del rullo. Le passate in avanti riducono lo spessore, mentre le passate inverse controllano la deformazione e il ritorno elastico. Il CNC consente un controllo programmabile per ottenere pareti uniformi. - Formatura a taglio (filatura a taglio)

Un metodo a passaggio singolo che modella il pezzo riducendone significativamente lo spessore. Il rullo applica pressione a un angolo di taglio definito, rinforzando il materiale sottile per adattarlo alle proprietà di un materiale più spesso. Questo metodo è ampiamente utilizzato nei settori aerospaziale e automobilistico, dove la riduzione del peso è fondamentale. Angoli di taglio inferiori a 8° tendono a indurre grinze o crepe a causa di una forza tangenziale insufficiente, in quanto causano grinze o lacerazioni. Ideale per coni e forme curve, ma non per pezzi cilindrici. - Necking (filatura di riduzione)

Noto anche come "filatura ad aria", questo metodo in genere non prevede l'uso di un mandrino. Viene utilizzato per restringere i tubi e produrre oggetti come le bombole di gas.

7.3Principi formativi e fattori influenzanti

- Meccanismo di deformazione del materiale: La pressione localizzata esercitata dal rullo provoca deformazione plastica e lavorazione a freddo. Le strutture granulari vengono compresse e indurite, soprattutto durante la formatura a taglio.

- Controllo dello spessore della parete: Nella filatura multi-passata, lo spessore della parete dipende dalle passate dei rulli e dalla direzione. Nella filatura a taglio, lo spessore è regolato dal gioco del mandrino e dall'angolo di taglio, seguendo la legge del seno. I parametri chiave includono lo spessore iniziale, lo spessore finale e l'angolo di formatura.

- Distribuzione dello stress: Nello stampaggio a taglio, le sollecitazioni si concentrano nella zona di contatto con i rulli, mentre il resto del pezzo rimane privo di sollecitazioni. Non viene indotta alcuna sollecitazione radiale; il pezzo mantiene un profilo anulare stabile durante tutto il processo.

- Applicazioni della filatura dei metalli

Sebbene lo stampaggio dei metalli sia spesso più conveniente e rapido per la produzione di grandi volumi, la tornitura per filatura resta la scelta migliore per parti con geometrie complesse e design unici.

7.4Prodotti e applicazioni comuni di filatura metallica

- Parti emisferiche: Ampiamente utilizzato in riflettori per illuminazione, vasche di miscelazione, parabole satellitari, coperchi di serbatoi, cupole e tappi. I materiali includono acciaio laminato a freddo, acciaio inossidabile (grado 304, 316), alluminio, rame e ottone. I profili a parete possono essere dritti o curvi a seconda delle esigenze funzionali ed estetiche.

- Forme coniche: Ideale per la produzione di imbuti, tramogge e apparecchi pendenti a forma di cono.

- Tubi Venturi: Utilizzato nei collettori di polvere, nei ventilatori, nei soffiatori e negli scrubber dell'aria per controllare la dinamica dei fluidi tramite l'effetto Venturi.

- Forme paraboliche: Comune nelle campane delle campane, nei riflettori delle antenne satellitari, nei componenti di illuminazione e nei supporti strutturali.

- Cilindri: Utilizzato per tubi, contenitori, rivestimenti esterni di serbatoi e varie bombole di gas.

- Coperchi e basi della tramoggia: Spesso realizzati tramite tornitura manuale in alluminio pregiato o altri metalli. Questi componenti possono essere rifilati, forati o scanalati dopo la tornitura per soddisfare esigenze funzionali personalizzate.

- Testate dei serbatoi (tappi terminali dei recipienti a pressione): La filatura dei metalli è ampiamente utilizzata per realizzare testate terminali per recipienti a pressione, serbatoi di stoccaggio e apparecchiature di processo. Queste teste filate sono senza giunzioni, strutturalmente robuste e resistenti ad ambienti ad alta pressione. Le forme tipiche includono:

- Solo flangiato

- Solo piatti

- Flangiato e bombato

- Emisferico

- Corona alta

- Quasi sferico

- 2:1 semiellittico

8.0Perché scegliere la filatura dei metalli

La tornitura dei metalli offre ai produttori una flessibilità senza pari per adattare la produzione a diverse scale e complessità di progettazione.

In sostanza, il processo di filatura dei metalli è semplice:

Un pezzo grezzo rotondo (piatto o preformato) viene fissato su un tornio rotante. Mentre il pezzo grezzo ruota, un rullo di formatura applica una pressione, in genere contro un mandrino, costringendo il materiale a fluire e conformarsi alla forma desiderata attraverso la deformazione plastica. Il risultato è un pezzo senza giunzioni con una superficie liscia, eliminando spesso la necessità di lavorazioni secondarie.

Questo processo sfata due miti comuni:

La tornitura dei metalli non si limita al lavoro manuale specializzato.

Non è adatto solo per produzioni di piccoli volumi.

Sebbene la filatura manuale sia ancora utilizzata per prototipi e piccoli lotti, la moderna tornitura CNC dei metalli supporta la produzione su larga scala. Ad esempio, le linee di tornitura automatizzate sono standard nella produzione di cerchi per autoveicoli. Le operazioni di tornitura ad alto volume possono essere completamente automatizzate con sistemi di carico/scarico robotizzati, consentendo una produzione a luci spente che migliora l'efficienza e riduce l'impiego di manodopera.

8.1Vantaggi della filatura dei metalli

- Affidabilità superiore dei componenti: La tornitura per filatura produce parti senza giunzioni in grado di resistere a elevate pressioni interne ed esterne. A differenza dei metodi di saldatura o fabbricazione, in cui le giunzioni rappresentano potenziali punti di rottura, la tornitura per filatura elimina questa debolezza formando i pezzi da un unico pezzo di materiale.

- Proprietà meccaniche migliorate: Il processo di filatura affina la struttura granulare del metallo, migliorandone la resistenza alla trazione, la tenacità e la durezza. Ciò consente a materiali più leggeri di sopportare gli stessi carichi, rendendo la filatura ideale per applicazioni leggere ma ad alta resistenza.

- Bassi costi di attrezzaggio e manutenzione: Rispetto allo stampaggio, alla fusione, alla forgiatura o all'idroformatura, la tornitura in lastra richiede utensili più semplici ed economici. Per produzioni a basso volume o singole, è possibile utilizzare anche mandrini morbidi ed economici. Per la produzione in serie, utensili più rigidi garantiscono una qualità costante con un'usura minima.

- Adattabilità ai rapidi cambiamenti di progettazione: Piccole modifiche progettuali, in particolare riduzioni dimensionali, possono essere implementate rapidamente modificando l'utensile o il mandrino di formatura, senza dover creare stampi completamente nuovi. Questo rende la tornitura in lastra ideale per lo sviluppo rapido del prodotto o la progettazione iterativa.

- Spreco minimo di materiale:Il processo produce bassi tassi di scarto, contribuendo a ridurre l'utilizzo di materie prime e a migliorare l'efficienza dei materiali.

- Efficienza dei costi e versatilità: La tornitura in lastra è un processo altamente economico, che combina un basso spreco di materiale con elevate velocità di formatura e utensili economici. Rappresenta spesso un'alternativa competitiva all'imbutitura profonda o allo stampaggio per molte tipologie di componenti.

- Elevata capacità di incrudimento: Il processo di filatura può rinforzare significativamente il materiale in fase di formatura, consentendo l'utilizzo di metalli di base a basso costo pur ottenendo componenti ad alte prestazioni. I componenti finali presentano caratteristiche meccaniche superiori.

- Supporto per geometrie complesse: Il rullo di formatura (utensile rotante) presenta vincoli geometrici minimi. Con semplici regolazioni della programmazione CNC, la forma del pezzo può essere modificata in lunghezza, offrendo un'elevata flessibilità per la formatura di complessi design assialsimmetrici.

- Rispettoso dell'ambiente: La filatura dei metalli consuma meno energia e genera meno rifiuti rispetto a molti altri metodi di formatura dei metalli. Favorisce il riciclo dei materiali e contribuisce a pratiche di produzione sostenibili.

8.2Svantaggi della filatura dei metalli

- Tempi di elaborazione più lunghi: Rispetto alla fusione e ad altri processi di produzione in serie, la tornitura in lastra richiede in genere più tempo per pezzo, soprattutto in grandi volumi. È particolarmente indicata per produzioni di piccole e medie dimensioni.

- La coerenza dipende dall'abilità dell'operatore: Nella filatura manuale, l'uniformità e la qualità dei pezzi dipendono fortemente dall'esperienza e dal livello di competenza dell'operatore. Ciò può comportare variabilità nelle dimensioni e nella finitura superficiale dei pezzi.

- Limitazioni geometriche: La tornitura in lastra è ideale per la formazione di componenti assialsimmetrici come coni, semisfere e parabole. Tuttavia, non è adatta per geometrie non assialsimmetriche o altamente irregolari.

- Bassa tolleranza agli errori: Il processo lascia poco margine di errore. Qualsiasi difetto, come crepe, ammaccature o deformazioni, in genere comporta lo scarto dei pezzi, poiché la riparazione è difficile o impraticabile. Ciò richiede un rigoroso controllo di qualità.

- Problemi di sicurezza: Durante la tornitura manuale, i pezzi ruotano ad alta velocità, con conseguenti rischi per la sicurezza. Se il pezzo grezzo non è saldamente bloccato tra la contropunta e il mandrino, potrebbe staccarsi. Gli operatori devono rimanere vigili e seguire rigorosi protocolli di sicurezza.

- Conclusione: perché la filatura dei metalli rimane un metodo di formatura competitivo

La filatura a immersione si distingue come un processo versatile, conveniente e meccanicamente vantaggioso per la produzione di componenti metallici ad alte prestazioni e assialmente simmetrici. Che si tratti di sviluppare prototipi, gestire piccole serie o automatizzare linee ad alto volume, la filatura a immersione offre:

- Parti senza soluzione di continuità con resistenza superiore

- Minimo spreco di materiale e costi di attrezzaggio

- Rapida adattabilità ai cambiamenti di progettazione

- Forte supporto per geometrie complesse e simmetriche

Nonostante alcune limitazioni nei tempi di elaborazione e nella geometria delle parti, i progressi nell'automazione CNC e nel controllo della formatura hanno ampliato significativamente la sua rilevanza industriale, in particolare nei settori aerospaziale, dell'illuminazione, dei recipienti a pressione e Riscaldamento, ventilazione e condizionamento (HVAC) settori. Per i produttori che cercano un equilibrio tra prestazioni, flessibilità e costi, la tornitura a filatura è un processo che vale la pena considerare.

9.0Domande frequenti (FAQ) sulla tornitura dei metalli

D1: Quali materiali vengono comunemente utilizzati nella tornitura dei metalli?

UN: I materiali più comuni includono leghe di alluminio (ad esempio, 1100, 6061), acciai inossidabili (ad esempio, 304, 316), acciai al carbonio, rame, ottone e titanio. La scelta del materiale dipende dalla formabilità, dai requisiti di resistenza e dalle condizioni di utilizzo finali.

D2: Quali forme si possono realizzare mediante la tornitura dei metalli?

UN: Le forme tipiche includono coni, emisferi, cilindri, parabole, tubi di Venturi, fondi di serbatoi e altri profili a simmetria assiale. Curve complesse possono essere ottenute tramite tornitura CNC multi-passo.

D3: Qual è la differenza tra la filatura a taglio e la filatura convenzionale?

UN: La filatura convenzionale mantiene lo spessore del materiale durante la formatura, mentre la filatura a taglio lo riduce poiché il rullo applica una forza assiale. La filatura a taglio aumenta la resistenza del materiale, ma richiede un controllo più rigoroso.

D4: La tornitura CNC dei metalli è adatta alla produzione di grandi volumi?

UN: Sì. La tornitura a controllo numerico (CNC) consente una formatura uniforme e ripetibile con un intervento minimo da parte dell'operatore. Celle completamente automatizzate con carico/scarico robotizzato sono comuni in settori come quello automobilistico e della produzione di utensili da cucina.

D5: In che modo la tornitura per filatura si confronta con l'imbutitura profonda o lo stampaggio?

UN: La tornitura in lastra è più flessibile ed economica per produzioni di volumi medio-bassi e forme personalizzate. Lo stampaggio è più indicato per pezzi piatti o poco profondi in volumi molto elevati. La tornitura in lastra richiede un investimento minore in attrezzature e consente modifiche di design più rapide.

D6: Posso utilizzare la filatura dei metalli per realizzare componenti di recipienti a pressione?

UN: Assolutamente. La tornitura in lastra è ampiamente utilizzata per produrre fondi e fondelli terminali per serbatoi senza saldature e con elevata integrità strutturale, come fondi emisferici o ellittici per serbatoi di stoccaggio e di processo.

D7: La tornitura dei metalli è un processo ecologico?

UN: Sì. Genera una quantità minima di scarti, consuma meno energia rispetto alla forgiatura o alla fusione e supporta pratiche sostenibili migliorando la resa dei materiali e consentendo l'uso di leghe riciclabili.

Riferimenti:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning