- 1.0Cos'è la bobina laminata a caldo (HRC)? Definizione, processo di produzione e utilizzi

- 1.1Processo di produzione della bobina laminata a caldo (HRC)

- 1.2Tipi di bobina laminata a caldo (HRC) e vantaggi principali

- 1.3Principali vantaggi dell'HRC rispetto ad altri prodotti in acciaio:

- 1.4Caratteristiche di lavorazione e prestazioni dell'acciaio laminato a caldo

- 1.5Applicazioni industriali tipiche dell'acciaio laminato a caldo

- 2.0Bobina di acciaio laminato a caldo (HRC): produzione, proprietà e applicazioni

- 2.1Indicatori comuni di prestazione dell'acciaio laminato a caldo

- 2.2Caratteristiche principali dell'acciaio laminato a caldo

- 2.3Condizioni di consegna della bobina laminata a caldo

- 2.4Norme ASTM comuni per l'acciaio laminato a caldo – Panoramica orientata all'applicazione

- 2.5Confronto delle proprietà meccaniche dei gradi ASTM laminati a caldo più comuni

1.0Cos'è la bobina laminata a caldo (HRC)? Definizione, processo di produzione e utilizzi

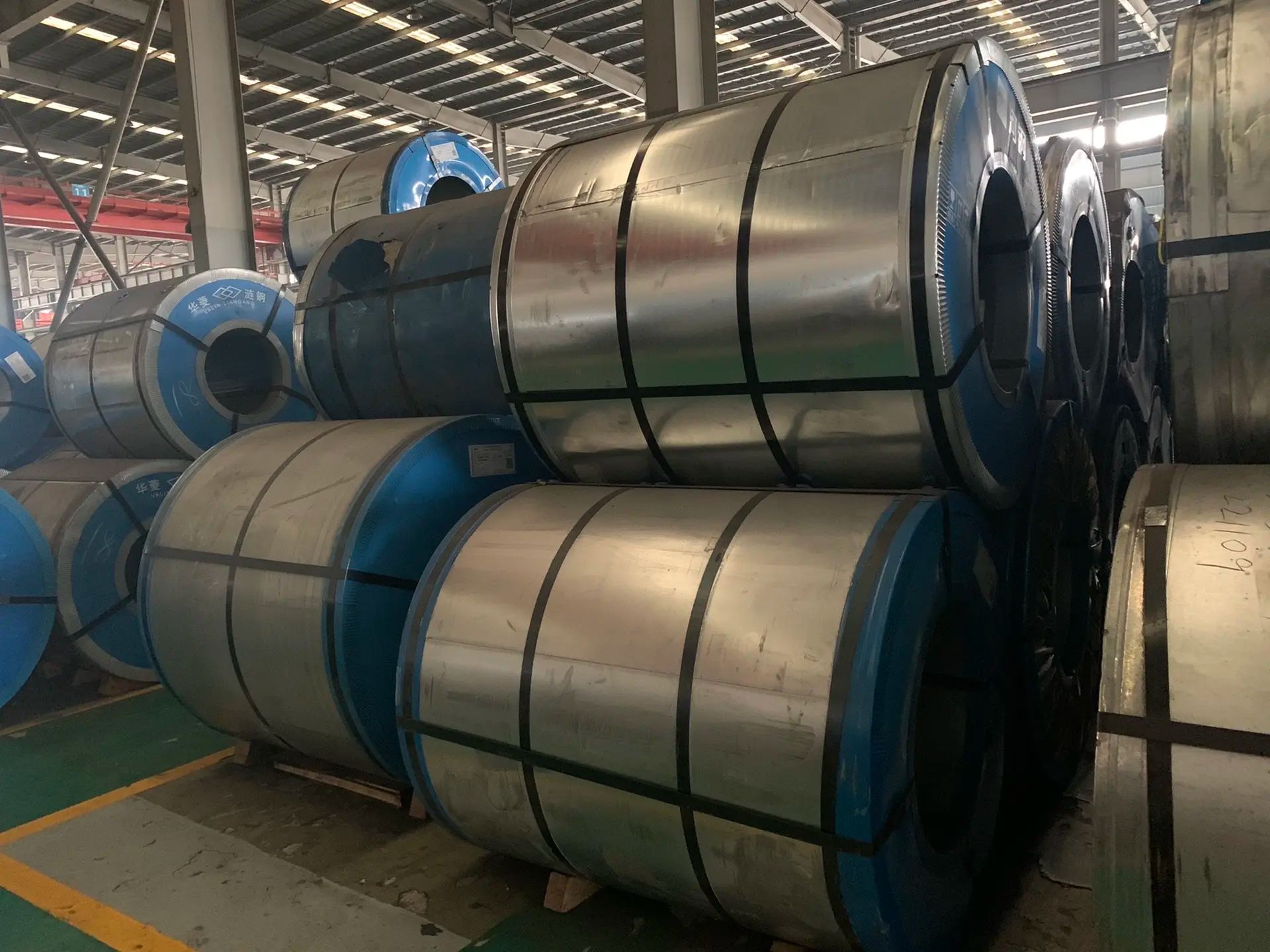

Il coil laminato a caldo (HRC) è un prodotto in acciaio piatto ottenuto dalla laminazione continua di bramme di acciaio riscaldate attraverso un laminatoio a caldo. Viene generalmente fornito in forma di coil ed è ampiamente utilizzato in settori come l'edilizia, la meccanica, l'automotive, la cantieristica navale e la produzione di recipienti a pressione.

L'acciaio laminato a caldo è un materiale fondamentale nell'industria siderurgica grazie al suo basso costo, alla buona formabilità e all'elevata efficienza produttiva. È adatto per applicazioni strutturali che richiedono resistenza ma non un'elevata precisione superficiale. Per una migliore precisione dimensionale o finitura superficiale, sono spesso necessarie ulteriori lavorazioni come la laminazione a freddo o il trattamento superficiale.

- Superficie: Finitura ruvida e ossidata causata dall'incrostazione ad alta temperatura (non liscia come l'acciaio laminato a freddo).

- Proprietà meccaniche: Resistenza relativamente bassa ma eccellente duttilità, che lo rende adatto a lavorazioni secondarie come la laminazione a freddo o lo stampaggio.

- Gamma di dimensioni: Gli spessori più comuni vanno da 1,2 mm a 25,4 mm, con larghezze superiori a 2000 mm.

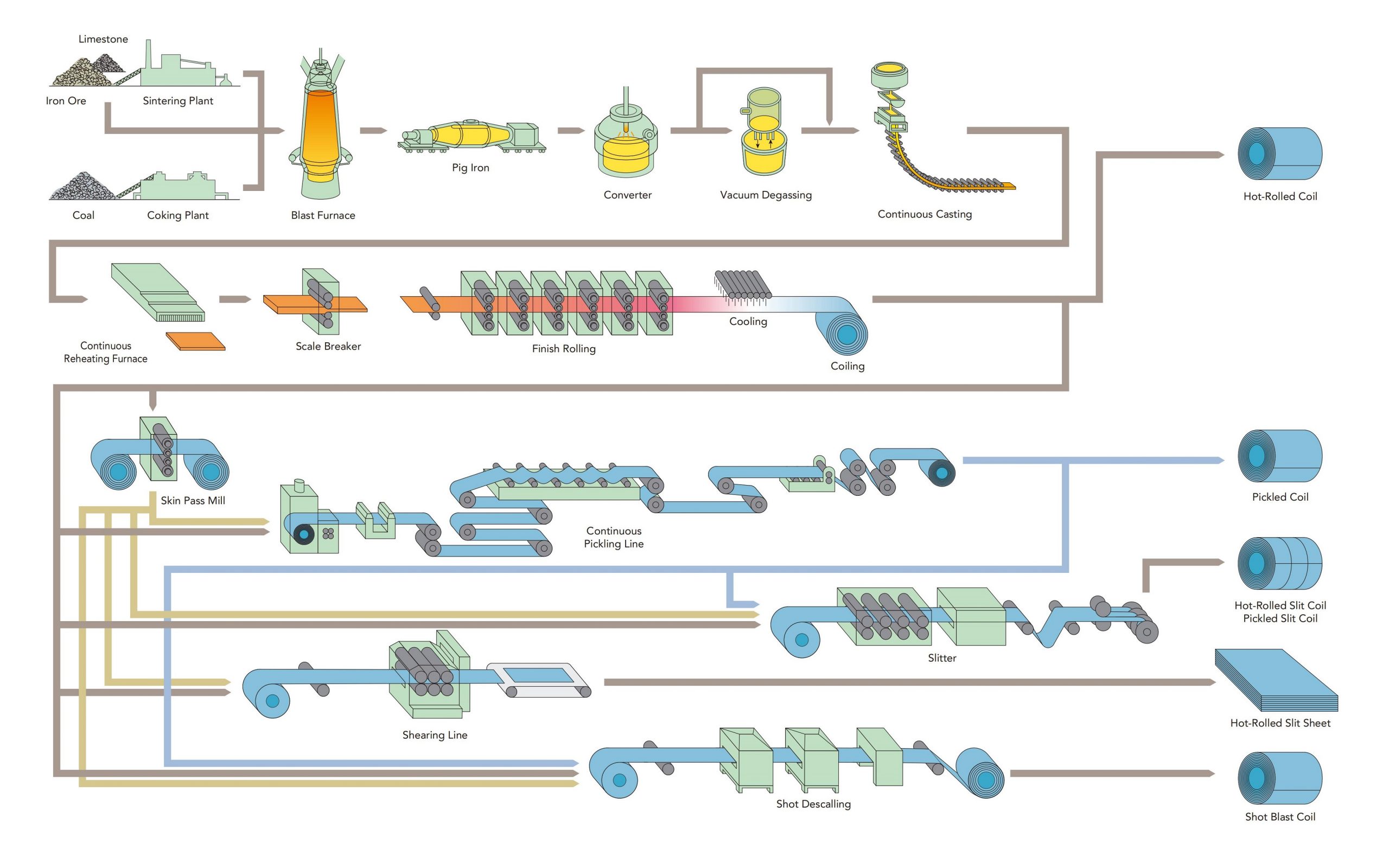

1.1Processo di produzione della bobina laminata a caldo (HRC)

- Preparazione e riscaldamento delle lastre: La produzione inizia con bramme spesse o sottili (in genere derivanti da colata continua) inserite in un forno di riscaldo. Le bramme vengono riscaldate oltre la loro temperatura di ricristallizzazione, solitamente intorno ai 1700 °F (927 °C), per garantire sufficiente plasticità per la laminazione.

- Decalcificazione: Dopo il riscaldamento, la superficie della bramma viene ricoperta di calamina (ossido di ferro). Getti d'acqua ad alta pressione vengono utilizzati per rimuovere la calamina e garantire la corretta qualità superficiale per la laminazione.

- Ruvida rotolamento: TLe bramme passano attraverso un laminatoio sbozzatore (spesso a più gabbie), riducendone lo spessore e aumentandone la lunghezza, scomponendo al contempo la struttura della fusione. Alcuni laminatoi utilizzano un laminatoio reversibile, in cui le bramme vengono fatte passare avanti e indietro attraverso una singola gabbietta per ottenere una riduzione dello spessore.

- Finire la laminazione: La striscia viene quindi lavorata attraverso cinque o sette gabbie di finitura per una riduzione precisa dello spessore. Durante questa fase può essere necessaria un'ulteriore descagliatura. La laminazione di finitura gioca un ruolo fondamentale nel determinare la forma finale, l'uniformità dello spessore e le proprietà meccaniche interne.

- Raffreddamento controllato: Il nastro laminato viene raffreddato rapidamente tramite spruzzi d'acqua lungo il tavolo di scorrimento. Questo controlla la struttura dei grani e ne migliora le prestazioni meccaniche.

- Avvolgimento e confezionamento: Dopo il raffreddamento, la striscia viene avvolta in un rotolo utilizzando un avvolgitore. Le bobine finite vengono legate, etichettate e imballate, pronte per lo stoccaggio o la spedizione.

1.2Tipi di bobina laminata a caldo (HRC) e vantaggi principali

Le bobine laminate a caldo (HRC) sono generalmente classificate in tre tipologie principali:

- Qualità commerciale (CQ): Il tipo più ampiamente utilizzato, adatto ad applicazioni generiche quali tubi, tubazioni e componenti per autoveicoli.

- Qualità strutturale (SQ): Progettato per applicazioni strutturali come travi, piastre e parti portanti in cui è richiesta una maggiore resistenza.

- Qualità del disegno (DQ): Utilizzato in applicazioni che richiedono buona formabilità, come componenti stampati o imbutiti.

1.3Principali vantaggi dell'HRC rispetto ad altri prodotti in acciaio:

- Elevata resistenza allo snervamento: ideale per ambienti sottoposti a forti sollecitazioni e applicazioni gravose.

- Eccellente resistenza all'abrasione: adatto per operazioni che comportano elevata usura e attrito superficiale.

- Buona saldabilità e formabilità: facile da lavorare e trasformare in varie parti e componenti industriali.

1.4Caratteristiche di lavorazione e prestazioni dell'acciaio laminato a caldo

- Buona formabilità: adatto per processi di piegatura, stampaggio e imbutitura.

- Eccellente saldabilità: compatibile con diverse tecniche e metodi di saldatura.

- Resistenza moderata con buona tenacità: in grado di sopportare carichi significativi; adatto per applicazioni strutturali.

- Calamina superficiale: la superficie può contenere calamina derivante dall'ossidazione ad alta temperatura, solitamente rimossa tramite decapaggio o ulteriore lavorazione.

- Precisione dimensionale inferiore: il restringimento durante il raffreddamento può portare a tolleranze più ampie rispetto ai prodotti laminati a freddo.

- Bordi irregolari: i bordi potrebbero essere leggermente opachi o irregolari rispetto all'acciaio laminato a freddo.

- Basso stress interno: stress residuo minimo, che riduce il rischio di deformazioni o distorsioni durante la fabbricazione.

- Grana grossa, struttura uniforme: prestazioni stabili e costanti, anche se non raffinate come l'acciaio laminato a freddo.

- Conveniente: offre un'elevata efficienza produttiva e costi di fabbricazione inferiori, rendendolo ideale per applicazioni in acciaio strutturale di grandi volumi.

1.5Applicazioni industriali tipiche dell'acciaio laminato a caldo

| Industria | Applicazione | Dettagli |

| Costruzione | Travi, colonne, telai strutturali | Utilizzato in edifici, ponti, magazzini, ingegneria civile |

| Piastre di base e angolari in ferro | Supporto portante e intelaiatura strutturale | |

| Automobilistico | Telaio, telai, ruote | Utilizzato in camion, rimorchi, autobus e veicoli passeggeri |

| Pannelli di rinforzo | Applicato a strutture del corpo ad alta resistenza e resistenti agli urti | |

| Costruzione navale | Piastre dello scafo e del ponte | Lastre di grande formato per imbarcazioni e chiatte |

| Petrolio e gas | Tubi e tubazioni (bassa pressione) | Tubi saldati, supporti per piattaforme |

| Gusci e rivestimenti di carri armati | Stoccaggio di petrolio, gas e prodotti chimici | |

| Attrezzature pesanti | Componenti per gru ed escavatori | Bracci del braccio, telai, parti portanti |

| Produzione | Substrato per prodotti laminati a freddo | HRC spesso decapato e oliato prima dell'ulteriore lavorazione |

| Fusti e barili d'acciaio | Utilizzato per lo stoccaggio e il trasporto di liquidi | |

| Ferrovia | Telai e passi dei vagoni ferroviari | Elementi strutturali portanti |

| Energia | Segmenti della torre eolica | Acciaio laminato a caldo spesso utilizzato per torri e navicelle |

| Fabbricazione generale | Guardrail, recinzioni, cancelli | Sicurezza stradale e uso strutturale |

| Sistemi di archiviazione | Scaffalature e scaffalature per magazzini | HRC a media resistenza per logistica e stoccaggio |

| Container per spedizioni | Pannelli e cornici per pareti | Acciaio ad alta resistenza per strutture di container |

2.0Bobina di acciaio laminato a caldo (HRC): produzione, proprietà e applicazioni

2.1Indicatori comuni di prestazione dell'acciaio laminato a caldo

(Valori tipici per l'acciaio strutturale al carbonio)

| Proprietà | Gamma tipica |

| Limite di snervamento (MPa) | 235–355 |

| Resistenza alla trazione (MPa) | 370–550 |

| Allungamento (%) | 20–35 |

| Durezza (HB) | 100–170 |

| Intervallo di temperatura di lavoro | Temperatura ambiente a ~400°C |

2.2Caratteristiche principali dell'acciaio laminato a caldo

| Caratteristica | Descrizione |

| Laminazione ad alta temperatura | Laminato a temperatura superiore a quella di ricristallizzazione, garantendo un'eccellente duttilità e lavorabilità. |

| Scala di superficie | Durante il raffreddamento si formano delle scaglie di ossido che ne alterano l'aspetto, ma che possono essere rimosse tramite decapaggio. |

| Precisione dimensionale inferiore | A causa della dilatazione termica e del raffreddamento naturale, le tolleranze sono più ampie rispetto all'acciaio laminato a freddo. |

| Leggera deformazione | Potrebbe verificarsi un leggero restringimento; gli angoli e i bordi potrebbero essere arrotondati o leggermente irregolari. |

| Ideale per uso strutturale | Ampiamente utilizzato in applicazioni in cui è richiesta elevata resistenza ma la precisione dimensionale è secondaria (ad esempio edifici, ponti). |

2.3Condizioni di consegna della bobina laminata a caldo

| Condizione | Descrizione |

| Superficie nera (HR) | Superficie non trattata con calamina; conveniente e ideale per ulteriori lavorazioni. |

| In salamoia e olio (HRPO) | Rimozione delle incrostazioni e rivestimento con olio antiruggine; la superficie risulta più pulita per i processi successivi. |

2.4Norme ASTM comuni per l'acciaio laminato a caldo – Panoramica orientata all'applicazione

La tabella seguente riassume gli standard ASTM più ampiamente utilizzati per lamiere, nastri e prodotti strutturali in acciaio laminato a caldo, concentrandosi sui loro scenari applicativi:

| Norma n. | Nome abbreviato | Tipo di materiale | Applicazioni tipiche |

| ASTM A1011 | Lamiera/nastro di acciaio al carbonio laminato a caldo, strutturale, HSLA, UHSS | Acciaio al carbonio, acciaio strutturale, HSLA, UHSS | Automotive, strutture edili, componenti meccanici |

| ASTM A36 | Acciaio strutturale al carbonio | Lamiera strutturale in acciaio laminato a caldo generale | Travi, colonne, mensole, ponti |

| ASTM A569 | Lamiera e striscia di acciaio al carbonio laminato a caldo di qualità commerciale | Acciaio al carbonio commerciale (obsoleto, sostituito da A1011) | Stampaggio generale, saldatura (non strutturale) |

| ASTM A572 | Acciaio strutturale HSLA | Acciaio strutturale debolmente legato ad alta resistenza | Ponti, grattacieli, componenti per impieghi gravosi |

| ASTM A992 | Forme in acciaio strutturale | Travi a H e travi a I laminate a caldo | Travi e colonne strutturali negli edifici moderni |

| ASTM A715 | Lamiera/nastro laminato a caldo, ad alta resistenza, per formatura a freddo | Acciaio laminato a caldo ad alta resistenza, formabile a freddo | Parti stampate, telai, rinforzi |

| ASTM A606 | Acciaio HSLA con resistenza alla corrosione atmosferica | Acciaio resistente agli agenti atmosferici (ad esempio, Cor-Ten) | Strutture esterne, vagoni ferroviari, container |

| ASTM A635 | Striscia laminata a caldo, carbonio e HSLA, ampia larghezza | Acciaio al carbonio e HSLA a strisce larghe | Applicazioni che richiedono lamiere laminate a caldo più spesse |

| ASTM A1008 | Lamiera e striscia di acciaio laminato a freddo (a scopo di confronto) | Acciaio laminato a freddo (rispetto ad A1011) | Parti che richiedono un'elevata finitura superficiale |

2.5Confronto delle proprietà meccaniche dei gradi ASTM laminati a caldo più comuni

Questa tabella presenta un confronto delle proprietà meccaniche tipiche dei gradi di acciaio ASTM laminato a caldo comunemente utilizzati, tra cui limite di snervamento, resistenza alla trazione e allungamento:

| Grado ASTM | Tipo | Resistenza allo snervamento | Resistenza alla trazione | Allungamento (%) | Osservazioni |

| A36 | Acciaio strutturale al carbonio | ≥ 250 MPa | 400–550 MPa | ≥ 20% | Acciaio strutturale comune per l'edilizia |

| A1011 CS Tipo B | Acciaio commerciale | ≥ 170 MPa | ≥ 270 MPa | ≥ 28% | Formatura generale, non strutturale |

| A1011 SS Grado 36 | Acciaio strutturale | ≥ 250 MPa | ≥ 400 MPa | ≥ 20% | Sostituto A36, ampiamente utilizzato in edilizia |

| A1011 SS Grado 50 | Acciaio strutturale ad alta resistenza | ≥ 345 MPa | ≥ 450 MPa | ≥ 18% | Maggiore resistenza, utilizzato in ponti, attrezzature pesanti |

| A1011 HSLAS Grado 50 | Acciaio HSLA | ≥ 345 MPa | ≥ 450 MPa | ≥ 20% | Migliore formabilità rispetto ai gradi SS, adatti per telai automobilistici |

| A1011 HSLAS-F Grado 50 | HSLA – Formabilità migliorata | ≥ 345 MPa | ≥ 450 MPa | ≥ 22% | Migliorato per le prestazioni di stampaggio |

| A1011 Grado 100 (UHSS) | Acciaio ad altissima resistenza | ≥ 690 MPa | ≥ 830 MPa | ≥ 10% | Parti strutturali per autoveicoli, gusci di sicurezza |

| A572 Grado 50 | Acciaio strutturale HSLA | ≥ 345 MPa | ≥ 450 MPa | ≥ 18% | Ponti, mezzi di sollevamento, macchinari edili |

| A992 | Acciaio strutturale per forme ad H | ≥ 345 MPa | 450–620 MPa | ≥ 18% | Sostituisce A572 per travi a I e travi a H |