- 1.0Tipi di riscaldamento del nucleo e principi di funzionamento

- 2.0Caratteristiche principali del riscaldamento ad alta frequenza

- 3.0Differenze tecniche tra riscaldamento a radiofrequenza e a microonde (solo riscaldamento dielettrico)

- 4.0Struttura dell'attrezzatura e parametri di processo

- 5.0Principali campi di applicazione

- 6.0Conclusione

- 7.0Domande frequenti (FAQ)

- 7.1Il riscaldamento ad alta frequenza è limitato ai metalli?

- 7.2I metalli non ferromagnetici (come l'alluminio o il rame) possono essere riscaldati efficacemente mediante riscaldamento a induzione?

- 7.3Come si dovrebbe scegliere il riscaldamento a radiofrequenza e a microonde?

- 7.4Esiste un intervallo di frequenza standardizzato per il riscaldamento ad alta frequenza?

- 7.5Perché il foro riservato alle applicazioni con inserti in plastica dovrebbe essere più piccolo di 0,3–0,6 mm rispetto all'inserto in metallo?

- 7.6In che modo il riscaldamento ad alta frequenza raggiunge una migliore efficienza energetica rispetto al riscaldamento tradizionale?

Panoramica del riscaldamento ad alta frequenza (riscaldamento HF)

Riscaldamento dielettricoIl riscaldamento elettronico, noto anche come riscaldamento a radiofrequenza o riscaldamento ad alta frequenza, è il processo di riscaldamento di materiali dielettrici utilizzando campi elettrici alternati a radiofrequenza (RF), onde radio o radiazioni elettromagnetiche a microonde. Ad alte frequenze, il calore viene generato dal moto rotatorio delle molecole di dipolo all'interno del materiale dielettrico.

Il riscaldamento ad alta frequenza utilizza l'energia elettromagnetica (onde radio o microonde) per riscaldare i materiali generando campi magnetici o elettrici alternati che producono calore direttamente all'interno del pezzo. Poiché non è richiesto alcun contatto fisico con la fonte di calore, questo metodo offre prestazioni termiche rapide, precise, efficienti e controllabili. Il riscaldamento ad alta frequenza include generalmente due meccanismi principali: il riscaldamento a induzione per metalli conduttivi (effetto correnti parassite) e il riscaldamento dielettrico per materiali isolanti (attrito molecolare).

1.0Tipi di riscaldamento del nucleo e principi di funzionamento

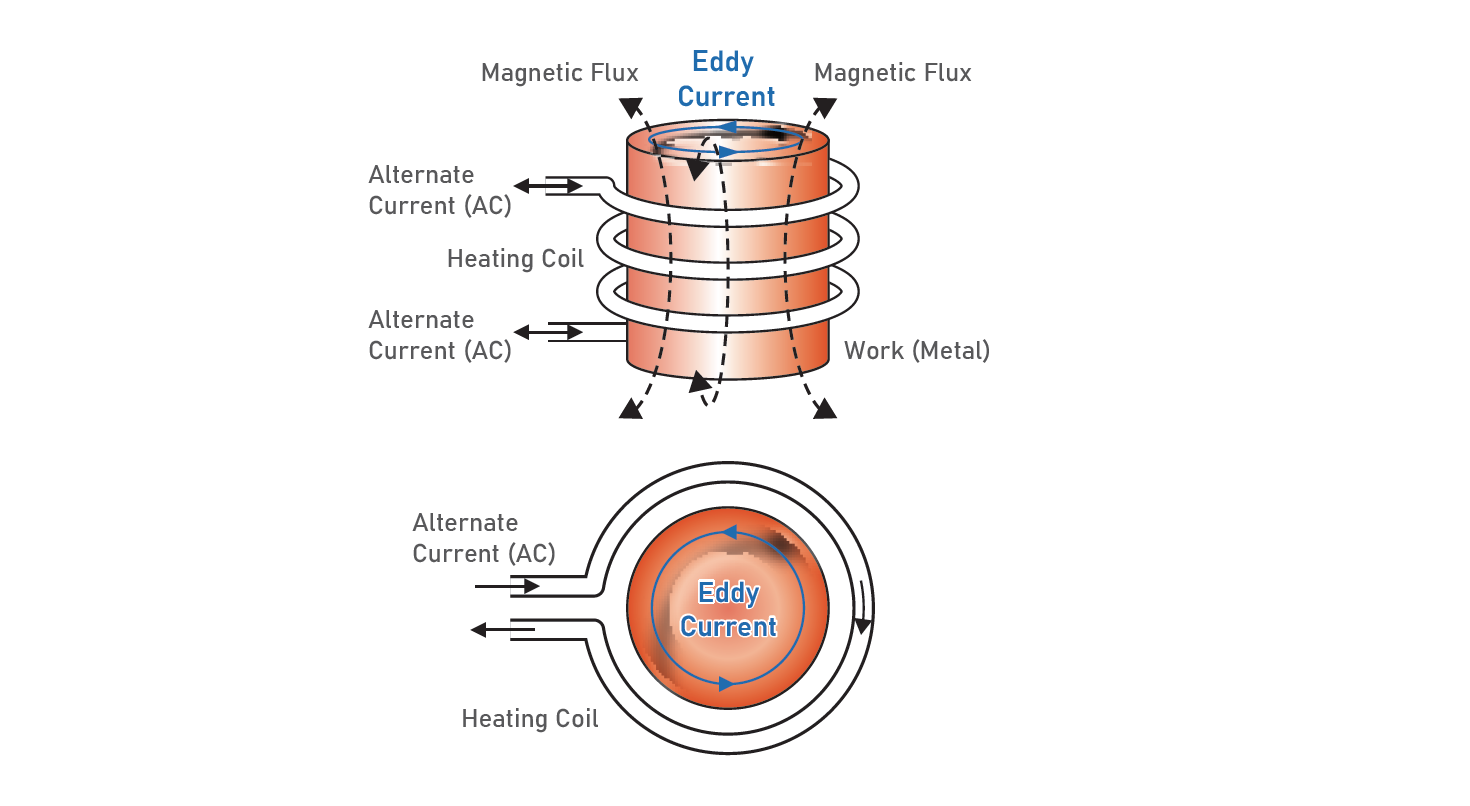

1.1Riscaldamento a induzione: adatto per materiali metallici

Il riscaldamento a induzione è un metodo senza contatto in cui l'induzione elettromagnetica genera calore internamente al metallo. Il suo meccanismo fondamentale si basa su due componenti di perdita:

Perdite da correnti parassite: La corrente alternata ad alta frequenza che scorre attraverso una bobina di induzione genera un campo magnetico in rapida evoluzione. Quando un pezzo metallico (come tubi o parti lavorate) viene inserito in questo campo, nel metallo vengono indotte forti correnti a circuito chiuso, le cosiddette correnti parassite, proprio come avviene nella bobina secondaria di un trasformatore. Queste correnti producono calore Joule, consentendo un riscaldamento rapido e uniforme. Le macchine per la sigillatura delle estremità dei tubi, ad esempio, sfruttano questo principio per riscaldare e fondere le estremità dei tubi, garantendo una sigillatura pulita e senza contaminazione interna.

Perdite di isteresi:Questi fenomeni si verificano solo nei metalli ferromagnetici come il ferro e alcuni acciai. Poiché il campo magnetico alternato magnetizza e smagnetizza ripetutamente il materiale, il riallineamento del dominio magnetico genera ulteriore calore. Una volta che la temperatura del metallo supera circa 700 °C (punto di Curie), le proprietà magnetiche scompaiono; le perdite per isteresi cessano e il riscaldamento continua esclusivamente per effetto delle correnti parassite.

Inoltre, il riscaldamento a induzione è influenzato dall'effetto pelle, in cui le correnti ad alta frequenza si concentrano in un sottile strato superficiale del metallo. Questo aumenta la resistenza effettiva e migliora il riscaldamento superficiale. Regolando la frequenza, gli operatori possono controllare la profondità di penetrazione del calore per applicazioni come la tempra superficiale, il riscaldamento uniforme o la sigillatura delle estremità dei tubi.

1.2Riscaldamento dielettrico: adatto per materiali non metallici

Il riscaldamento dielettrico, noto anche come riscaldamento a radiofrequenza o riscaldamento elettronico, utilizza campi elettrici alternati a radiofrequenza o radiazioni a microonde per riscaldare materiali dielettrici. Il meccanismo principale è la rotazione del dipolo:

Rotazione del dipolo molecolare: Sottoposte a un campo elettrico ad alta frequenza, le molecole polari presenti in materiali come plastica, prodotti alimentari, legno e tessuti cercano di allinearsi con il campo alternato. La loro rapida rotazione e l'attrito interno generano un calore considerevole, producendo un riscaldamento volumetrico (calore generato in tutto il materiale anziché dalla superficie verso l'interno).

Fattori di generazione del calore: Le prestazioni di riscaldamento dipendono dal fattore di perdita dielettrica, dalla frequenza e dall'intensità del campo elettrico. Poiché il calore viene prodotto all'interno del materiale, l'efficienza è significativamente maggiore rispetto al riscaldamento conduttivo o convettivo.

2.0Caratteristiche principali del riscaldamento ad alta frequenza

2.1Riscaldamento senza contatto

Il calore viene generato internamente senza contatto diretto con fiamme o elementi riscaldanti, prevenendo contaminazioni o danni superficiali. Questo è fondamentale per apparecchiature come macchine per la sigillatura delle estremità dei tubi dove è richiesta una sigillatura pulita.

2.2Alta efficienza e riscaldamento rapido

L'energia agisce direttamente sul materiale target con perdite minime, consentendo un aumento della temperatura significativamente più rapido rispetto al riscaldamento a conduzione, convezione o infrarossi. Ciò migliora notevolmente la produttività per applicazioni come la sigillatura di tubi o la tempra dei metalli.

2.3Precisione e controllo

La regolazione della frequenza consente di controllare la penetrazione del calore (ad esempio, l'effetto pelle nel riscaldamento a induzione). Ciò consente un riscaldamento selettivo della superficie o del nucleo. I sistemi di sigillatura delle estremità dei tubi possono controllare con precisione la zona fusa, riducendo la deformazione del tubo.

2.4Ampia applicabilità

Adatto sia per metalli (riscaldamento a induzione) sia per materiali non metallici dielettrici come plastica, alimenti e tessuti (riscaldamento dielettrico).

2.5Rispettoso dell'ambiente

Poiché viene riscaldato solo il pezzo in lavorazione, lo spreco di energia è ridotto al minimo e non vengono emesse sostanze inquinanti.

3.0Differenze tecniche tra riscaldamento a radiofrequenza e a microonde (solo riscaldamento dielettrico)

La gamma di frequenza operativa per il riscaldamento dielettrico si estende da 5 MHz a 5 GHz. Il riscaldamento a radiofrequenza (RF) si riferisce in genere a frequenze inferiori a 100 MHz (comunemente 13,56 MHz e 27,12 MHz), mentre il riscaldamento a microonde opera da 500 MHz a 5 GHz (comunemente 900 MHz e 2,45 GHz). Entrambi rientrano nelle bande di frequenza ISM designate per prevenire interferenze con i sistemi di comunicazione. Le principali differenze sono le seguenti:

| Caratteristica | Radiofrequenza (RF) | Microonde |

| lunghezza d'onda | Più lungo (11,2–22,4 m) | Più corto (0,13–0,35 m) |

| Meccanismo di polarizzazione dominante | Polarizzazione della carica spaziale | Polarizzazione dell'orientamento del dipolo |

| Compatibilità delle apparecchiature | Adatto per pezzi di grande formato o di grandi dimensioni | Adatto per pezzi di medie dimensioni e lavorazione continua |

4.0Struttura dell'attrezzatura e parametri di processo

4.1Componenti di un sistema di riscaldamento a induzione ad alta frequenza

Un tipico sistema di riscaldamento a induzione ad alta frequenza è costituito da tre unità principali:

Generatore di corrente ad alta frequenza: Produce l'energia elettrica ad alta frequenza richiesta.

Rete di corrispondenza: Garantisce un trasferimento efficiente di potenza e un adattamento dell'impedenza tra il generatore e la bobina di induzione.

Bobina di induzione: Spesso realizzati utilizzando filo Litz per ridurre al minimo le perdite ad alta frequenza. Questa struttura è altamente adattabile all'integrazione in linee di produzione automatizzate.

Per macchine per la chiusura delle estremità dei tubi, le bobine vengono personalizzate in base al diametro e al materiale del tubo per focalizzare il campo magnetico sull'estremità del tubo, consentendo un riscaldamento preciso e localizzato.

Questi sistemi sono compatti, leggeri, non richiedono preriscaldamento e garantiscono prestazioni di riscaldamento istantanee, il che li rende adatti agli ambienti di automazione industriale.

4.2Parametri chiave del processo

Applicazioni degli inserti in plastica: Quando si utilizza il riscaldamento a induzione ad alta frequenza per incorporare inserti metallici (come dadi o bulloni) in componenti in plastica, è necessario considerare i seguenti parametri:

- Progettazione del diametro del foro: Il foro riservato nella parte in plastica dovrebbe essere 0,3–0,6 mm più piccolo del diametro dell'inserto metallico per garantire la tolleranza di fusione.

- Strutture ausiliarie: È necessario integrare dispositivi di guida delle viti e canali di rilascio della fusione.

- Procedura operativa: L'inserto metallico viene riscaldato a induzione e immediatamente pressato nel foro riservato mediante un punzone, seguito da un raffreddamento ad aria controllato.

Applicazioni di sigillatura delle estremità dei tubi: Macchine per la chiusura delle estremità dei tubi È necessario regolare la frequenza in base al materiale del tubo. I tubi ferromagnetici traggono vantaggio sia dall'isteresi che dal riscaldamento a correnti parassite, mentre i materiali non ferromagnetici come l'alluminio richiedono frequenze più elevate per migliorare l'effetto pelle.

La durata del riscaldamento deve essere controllata entro un intervallo di millisecondi per evitare una fusione eccessiva o una sigillatura incompleta. Alcuni sistemi incorporano moduli di raffreddamento ad aria per una rapida formatura e solidificazione.

5.0Principali campi di applicazione

5.1Applicazioni del riscaldamento a induzione

- Lavorazione dei metalli: tempra, brasatura, saldatura, ricottura di componenti automobilistici e aerospaziali; fusione dei metalli; tempra superficiale di ingranaggi, lame di seghe e alberi di trasmissione; tempra di componenti di munizioni; sigillatura delle estremità dei tubi metallici come tubi idraulici e tubi per strumenti medici.

- Sigillatura e purificazione: Sigillatura antimanomissione in foglio di alluminio per bottiglie di prodotti farmaceutici e bevande; degasaggio di getter in tubi a vuoto, tubi a raggi catodici e lampade a scarica di gas.

- Elaborazione specializzata: Raffinazione a zone per la produzione di semiconduttori; riscaldamento sterile e sterilizzazione termica di strumenti medici.

- Applicazioni quotidiane: Piani cottura a induzione e cuociriso intelligenti.

5.2Applicazioni del riscaldamento dielettrico

- Industria alimentare: essiccazione, cottura, scongelamento e cottura.

- Plastica e tessuti: Processi di saldatura, essiccazione, polimerizzazione e inserimento di inserti metallici (dadi, bulloni) in componenti in plastica.

- Campi aggiuntivi: Essiccazione della carta, vulcanizzazione della gomma e preriscaldamento per lo stampaggio, essiccazione sotto vuoto a microonde nella produzione farmaceutica (in particolare per composti di alto valore sensibili al calore) e riparazione dei tessuti terapeutici nei trattamenti medici.

6.0Conclusione

La tecnologia di riscaldamento ad alta frequenza sfrutta il vantaggio fondamentale della generazione interna di calore, supportando sia il riscaldamento a induzione che quello dielettrico per soddisfare un'ampia gamma di esigenze di lavorazione di metalli e non metalli. Le sue caratteristiche di assenza di contatto, efficienza e precisione di controllo superano i problemi comuni associati ai metodi di riscaldamento convenzionali, tra cui contaminazione, inefficienza e controllo instabile della temperatura.

Grazie alla sua elevata compatibilità con le linee di produzione automatizzate, il riscaldamento ad alta frequenza è ampiamente utilizzato nei settori automobilistico, alimentare, farmaceutico ed elettronico. Che si tratti di tempra superficiale di componenti metallici, inserimento di inserti in prodotti in plastica o essiccazione rapida di materiali alimentari, il riscaldamento ad alta frequenza è diventato una tecnologia fondamentale indispensabile nella produzione moderna, grazie alla sua flessibilità di regolazione della frequenza, alla profondità di riscaldamento controllabile e al funzionamento ecocompatibile.

7.0Domande frequenti (FAQ)

7.1Il riscaldamento ad alta frequenza è limitato ai metalli?

No. Il riscaldamento ad alta frequenza include il riscaldamento a induzione per i metalli e il riscaldamento dielettrico per materiali non metallici. Il riscaldamento dielettrico si applica a materie plastiche, prodotti alimentari, tessuti, legno e altri materiali dielettrici attraverso meccanismi di rotazione dipolare.

7.2I metalli non ferromagnetici (come l'alluminio o il rame) possono essere riscaldati efficacemente mediante riscaldamento a induzione?

Sì. Sebbene i metalli non ferromagnetici non generino perdite per isteresi, possono comunque essere riscaldati in modo efficiente tramite perdite per correnti parassite. Aumentando la frequenza operativa si rafforza l'effetto pelle, migliorando l'efficienza di riscaldamento.

7.3Come si dovrebbe scegliere il riscaldamento a radiofrequenza e a microonde?

La scelta dipende dalle proprietà del materiale e dai requisiti di produzione. La radiofrequenza (RF) offre una penetrazione più profonda ed è adatta per pezzi di grande formato o di grandi dimensioni (ad esempio, essiccazione della carta su larga scala). Il riscaldamento a microonde offre una penetrazione più superficiale ed è ideale per lavorazioni continue di medie dimensioni (ad esempio, riscaldamento rapido di alimenti, essiccazione sotto vuoto di prodotti farmaceutici).

7.4Esiste un intervallo di frequenza standardizzato per il riscaldamento ad alta frequenza?

Il riscaldamento dielettrico varia generalmente da 5 MHz a 5 GHz, dove RF si riferisce in genere a frequenze inferiori a 100 MHz, mentre il riscaldamento a microonde varia da 500 MHz a 5 GHz. L'uso industriale deve rispettare le bande di frequenza ISM designate, come 13,56 MHz o 2,45 GHz, per evitare interferenze con i sistemi di comunicazione.

7.5Perché il foro riservato alle applicazioni con inserti in plastica dovrebbe essere più piccolo di 0,3–0,6 mm rispetto all'inserto in metallo?

Questo spazio fornisce la tolleranza di fusione. Quando l'inserto metallico riscaldato viene premuto nel foro di plastica, la leggera differenza di dimensioni garantisce una fusione corretta, una tenuta salda e una maggiore resistenza meccanica e prestazioni di tenuta.

7.6In che modo il riscaldamento ad alta frequenza raggiunge una migliore efficienza energetica rispetto al riscaldamento tradizionale?

Il calore viene generato direttamente all'interno del materiale, eliminando la necessità di riscaldare l'aria circostante o le superfici delle apparecchiature. Questo riduce al minimo le perdite termiche durante il trasferimento. Inoltre, la velocità di riscaldamento estremamente elevata riduce i cicli di produzione, riducendo il consumo energetico totale.

Riferimento

https://en.wikipedia.org/wiki/Dielectric_heating

https://www.thermopedia.com/de/content/850/

https://www.canroon.com/Industry-Insights/Understanding-High-Frequency-Induction-Heaters-and-Their-Working-Principles

https://avioweld.com/highfrequency/