- 1.0Cos'è la trafilatura della lamiera?

- 2.0Quali sono i problemi più comuni dell'imbutitura profonda?

- 3.0Cos'è la tornitura dei metalli e come funziona?

- 4.0Che cosa è il taglio formante?

- 5.0Come funziona lo Stretch Forming?

- 6.0Cosa si forma con la pressione della gomma o del fluido?

- 7.0Quali sono i metodi alternativi di formatura delle lamiere?

- 8.0Che cosa è l'idroformatura delle lastre?

- 9.0Che cosa è l'idroformatura dei tubi?

- 10.0Quali sono alcune tecniche di disegno aggiuntive?

- 11.0Cosa sono la goffratura e la formatura superplastica?

- 12.0In che modo le proprietà dei materiali influiscono sulla formatura delle lamiere?

- 13.0Quali sono i metodi alternativi per la produzione di prodotti in lamiera?

- 14.0Che cosa è la saldatura di tubi nella produzione di lamiere?

- 15.0Quali sono i tipi più comuni di presse utilizzate nella formatura della lamiera?

- 16.0Cosa sono le macchine formatrici speciali?

- 17.0Riepilogo: Come scegliere il giusto processo di formatura della lamiera

La formatura della lamiera svolge un ruolo cruciale in diversi settori manifatturieri, in particolare nell'industria automobilistica, aerospaziale, del packaging e dell'elettronica. Tra le tecniche più utilizzate vi sono: disegno E allungamento, che trasformano materiali piani in forme tridimensionali complesse. Questa guida esplora questi processi, il loro funzionamento e le loro applicazioni.

1.0Cos'è la trafilatura della lamiera?

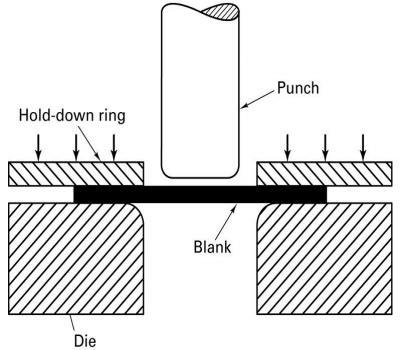

Disegno è un processo di formatura dei metalli in cui il flusso di plastica avviene lungo un asse curvo, consentendo di trasformare fogli piatti in parti tridimensionali profonde o poco profonde.

Come funziona lo stampaggio profondo

L'imbutitura profonda viene in genere utilizzata per formare contenitori cilindrici o rettangolari a fondo pieno Da lamiera. Il foglio (grezzo) viene posizionato sopra una cavità dello stampo e spinto dentro da un punzone, costringendo il materiale a deformarsi plasticamente e ad assumere la forma dello stampo.

Parametri chiave che influenzano il disegno:

- Diametro del pezzo grezzo e del punzone

- Raggio degli angoli del punzone e della matrice

- Distanza tra punzone e matrice

- Spessore della lamiera

- Qualità della lubrificazione

- Forza di tenuta (premilamiera)

2.0Quali sono i problemi più comuni dell'imbutitura profonda?

Limitazioni dell'imbutitura profonda:

- Rughe a causa del materiale in eccesso

- Strappo o fratturazione a causa di un eccessivo allungamento

Come prevenire i difetti nel disegno:

- Uso di disegnare perline per controllare il flusso dei materiali

- Incorporando proiezioni verticali e scanalature corrispondenti in matrici e premilamiera

- Rifinitura per raggiungere le dimensioni finali della parte

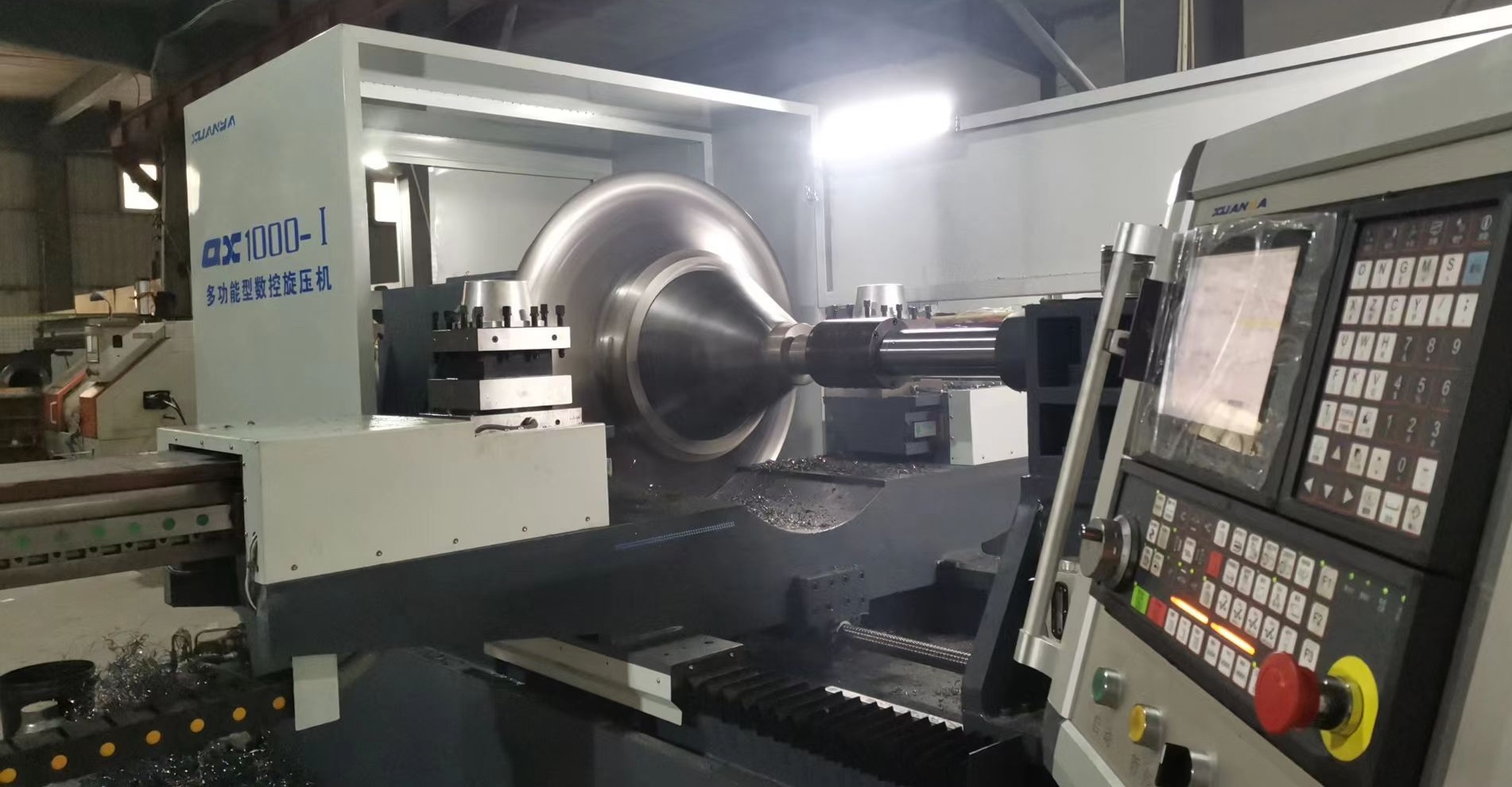

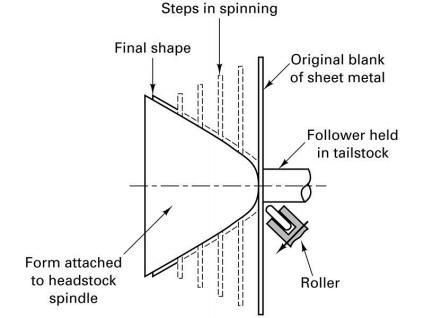

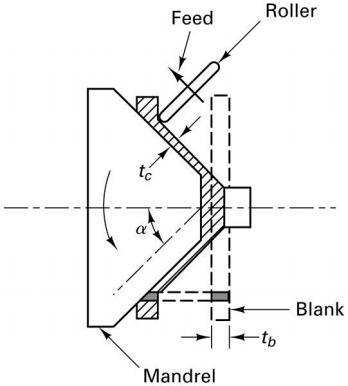

3.0Cos'è la tornitura dei metalli e come funziona?

Filatura è un processo di formatura a freddo in cui un pezzo di lamiera viene ruotato ad alta velocità e formato su un mandrino utilizzando un rullo o un utensile. Viene utilizzato per produrre forme a simmetria rotazionale ad esempio:

- Sfere

- Emisferi

- Cilindri

- Campane

- Forme paraboliche

4.0Che cosa è il taglio formante?

5.0Come funziona lo Stretch Forming?

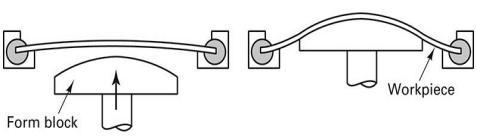

6.0Cosa si forma con la pressione della gomma o del fluido?

Tradizionalmente, le operazioni di formatura utilizzano stampi maschio e femmina accoppiati. Tuttavia, metodi alternativi che utilizzano pressione della gomma o del fluido Potere:

- Ridurre i costi di attrezzaggio

- Ridurre al minimo i tempi di configurazione

- Consentire una maggiore deformazione utilizzando un singolo set di utensili

7.0Quali sono i metodi alternativi di formatura delle lamiere?

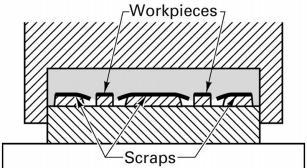

Metodi di formatura degli utensili in gomma:

- Processo Guerin: Utilizza un tampone di gomma per sostituire una matrice nelle operazioni di imbutitura o tranciatura.

- Gonfio: Espande il metallo utilizzando la pressione di fluidi o gomma, ideale per formare tubi e pannelli curvi.

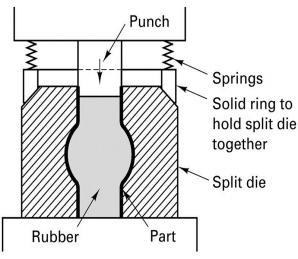

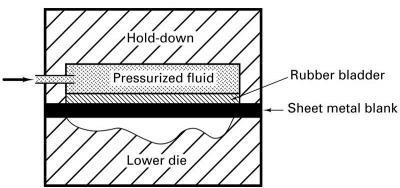

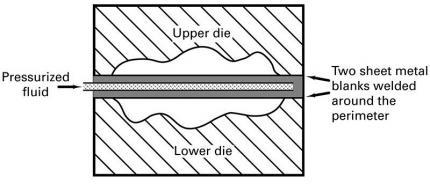

8.0Che cosa è l'idroformatura delle lastre?

In idroformatura di lastre, una camera d'aria in gomma alimentata dalla pressione del fluido sostituisce il punzone o la matrice solidi. Permette di formare parti più profonde con un'eccellente qualità superficiale e precisione dimensionale.

Vantaggi dell'idroformatura delle lastre:

- Costi di attrezzaggio inferiori

- Capacità di formare parti più profonde

- Finitura superficiale migliorata

- Dimensioni precise delle parti

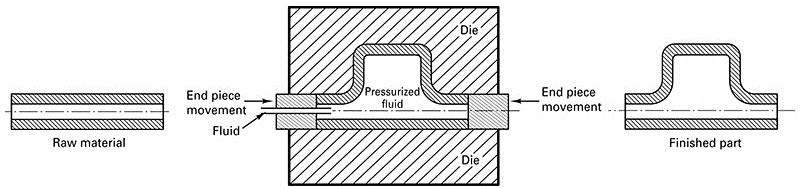

9.0Che cosa è l'idroformatura dei tubi?

Idroformatura di tubi Viene utilizzato per produrre componenti tubolari resistenti e leggeri, soprattutto nel settore automobilistico. Un tubo metallico viene inserito in uno stampo e espanso utilizzando la pressione interna del fluido.

Vantaggi:

- Componenti leggeri e ad alta resistenza

- Geometrie complesse con sezioni trasversali variabili

- Può sostituire gruppi saldati multi-parte

Svantaggi:

- Tempi di ciclo lunghi

- Costi di attrezzaggio e di installazione più elevati

10.0Quali sono alcune tecniche di disegno aggiuntive?

Disegno a caldo

Eseguito a temperature elevate per migliorare la formabilità, soprattutto per parti con grandi deformazioni. La lamiera si raffredda rapidamente, quindi è necessario un attento controllo termico.

Formatura ad alta velocità di energia

Ciò include processi come:

- esplosioni sottomarine

- Scarica di scintille sott'acqua

- Impulsi pneumatici o a combustione interna

- Formazione di impulsi magnetici

Questi metodi applicano grandi quantità di energia in un breve lasso di tempo, consentendo una formatura rapida.

Stiro

La stiratura riduce lo spessore della parete di un pezzo precedentemente disegnato (ad esempio lattine di alluminio) facendolo passare tra un punzone e una matrice.

11.0Cosa sono la goffratura e la formatura superplastica?

Goffratura

Processo di stampaggio a caldo che imprime scritte o motivi in rilievo su superfici di lamiera, spesso a scopo decorativo o identificativo.

Formatura superplastica

Utilizza materiali con eccezionali proprietà di allungamento (2000–3000%) per creare forme grandi e complesse, simili alle tecniche di termoformatura della plastica.

12.0In che modo le proprietà dei materiali influiscono sulla formatura delle lamiere?

- Trazione forza influisce sulla scelta del metodo di formatura

- La lamiera spesso presenta anisotropia, dove le proprietà variano in base alla direzione

- I fallimenti di solito derivano da eccessivo diradamento O frattura

Analisi della deformazione può aiutare a determinare l'orientamento ottimale del foglio e i parametri di processo.

13.0Quali sono i metodi alternativi per la produzione di prodotti in lamiera?

Elettroformatura

- Deposita il metallo direttamente su una forma sagomata o su un mandrino

- Metalli adatti: nichel, rame, ferro, argento

- Ideale per la produzione di forme complesse e ad alta precisione

Formatura a spruzzo

- Utilizza una torcia al plasma per spruzzare metallo fuso o polvere

- Può formare rapidamente forme quasi nette

14.0Che cosa è la saldatura di tubi nella produzione di lamiere?

Skelp è la striscia di acciaio piatta utilizzata per formare tubi saldati.

Tipi di saldatura di tubi:

- Tubo saldato di testa: Lo skelp viene riscaldato, arrotolato e saldato lungo la cucitura.

- Tubo saldato a sovrapposizione: I bordi vengono smussati e sovrapposti prima della saldatura.

15.0Quali sono i tipi più comuni di presse utilizzate nella formatura della lamiera?

La formatura della lamiera si basa fortemente su macchine da stampa, che applicano la forza tramite punzoni e matrici per modellare parti metalliche. La scelta della pressa dipende dalla complessità del pezzo, dalla forza richiesta e dal volume di produzione.

Tipi di macchine per pressatura:

Pressa a telaio aperto (Pressa a C)

- Presenta un telaio a forma di "C" con apertura anteriore per un facile accesso.

- Ideale per operazioni di tranciatura, punzonatura o disegno su piccola scala.

- Facile da installare e sostituire gli utensili.

- Noto per la sua elevata rigidità e capacità di gestire operazioni di formatura pesanti.

- Utilizzato nello stampaggio profondo o nella formatura di grandi pannelli per autoveicoli.

- Comune nelle applicazioni ad alto tonnellaggio e alta precisione.

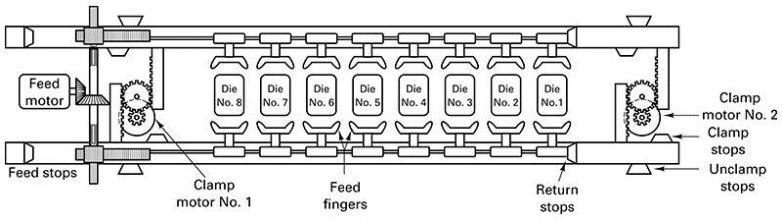

Pressa di trasferimento

- Dotato di slitta mobile e meccanismi di trasferimento.

- Consente più operazioni di formatura in un'unica macchina.

- Comune per produzione automatizzata ad alto volumedi parti complesse.

Macchina a quattro o più vetrini

- Progettato per la produzione continua di piccole parti intricate.

- Funziona con fili o strisce e può formare, piegare o tagliare utilizzando più slitte contemporaneamente.

- Spesso utilizzato nell'elettronica, nelle clip per autoveicoli e nelle molle.

16.0Cosa sono le macchine formatrici speciali?

Alcune operazioni di formatura richiedono macchine progettate per applicazioni molto specifiche o metodi di formatura alternativi.

Presse per idroformatura

- Utilizzato per l'idroformatura sia di fogli che di tubi.

- Utilizza una camera d'aria idraulica e la pressione del fluido al posto di un punzone tradizionale.

- Ideale per creare parti senza soluzione di continuità e leggere con sezioni trasversali variabili.

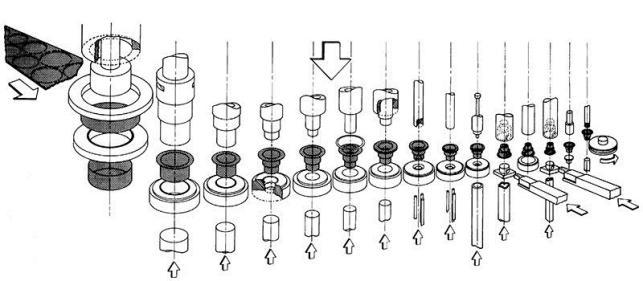

Torni per filatura (Macchine per la filatura dei metalli)

- Utilizzato in filatura convenzionale E formatura a taglio

- Può essere manuale, controllato da CNC o servo-basato per una maggiore precisione.

- Ruota il pezzo in lavorazione mentre gli utensili di formatura lo premono contro un mandrino.

Presse per formatura superplastica

- Utilizzato per formare materiali capaci di allungamenti estremi a temperature elevate.

- Comune nel settore aerospaziale per componenti leggeri e di forma complessa.

Macchine per formatura ad alta velocità di energia

- Utilizzare metodi basati su impulsi magnetici, esplosioni o scariche di scintille.

- Spesso includono generatori di potenza pulsata O camere di formazione di esplosivi.

17.0Riepilogo: Come scegliere il giusto processo di formatura della lamiera

I processi di formatura delle lamiere possono essere raggruppati in:

- Tosatura

- Piegatura

- Disegno

- Formando

Scegliere il metodo giusto dipende da:

- Proprietà dei materiali

- Geometria di partenza

- Requisiti del prodotto finale

- Volume di produzione

- Vincoli di costo

Comprendendo i punti di forza e i limiti di ogni tecnica, i produttori possono ottenere risultati ottimali sia in termini di qualità del prodotto che di efficienza produttiva.