- 1.0Che cosa è un tubo ritorto?

- 2.0Come vengono realizzati i tubi ritorti?

- 2.1Profilatura a freddo

- 2.2Formatura a torsione idraulica

- 2.3Torsione assistita dal laser

- 2.4Disegno di torsione

- 2.5Formatura a laminazione rotativa

- 2.6Pressatura a matrice

- 2.7Parametri chiave del processo

- 2.8Opzioni di trattamento termico e superficiale

- 2.9Flusso di lavoro di produzione completo (panoramica)

- 3.0Confronto: tubi intrecciati vs. altri tipi di tubi

- 4.0Applicazioni tipiche dei tubi intrecciati

1.0Che cosa è un tubo ritorto?

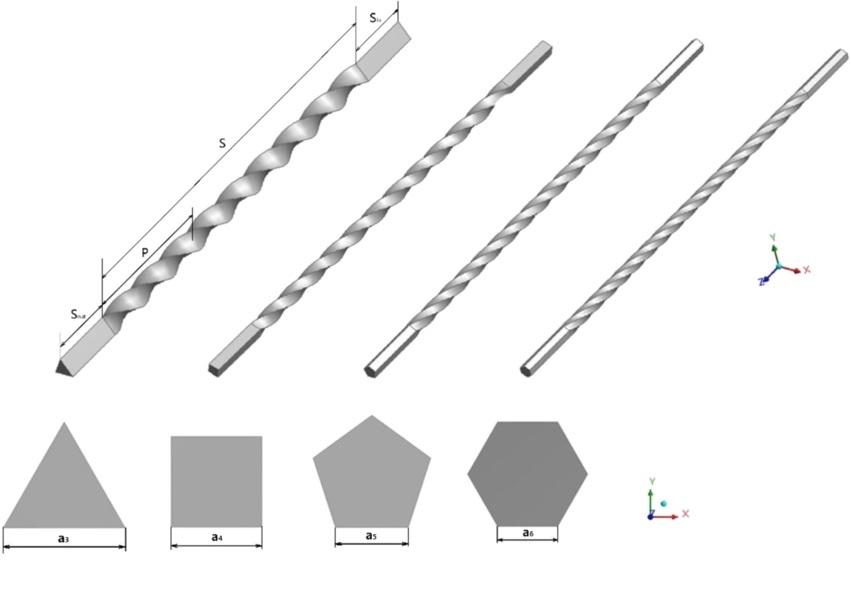

Un tubo ritorto è un tipo di tubo di scambio termico formato applicando una torsione assiale controllata lungo la lunghezza del tubo, dando origine a una geometria elicoidale continua. Questa configurazione genera una forte turbolenza interna e interruzioni del flusso, migliorando significativamente l'efficienza di scambio termico e riducendo al contempo la tendenza alla formazione di incrostazioni. I tubi ritorti sono ampiamente utilizzati nelle applicazioni di scambiatori di calore ad alte prestazioni.

1.1Caratteristiche strutturali

- Design a torsione elicoidale:

La parete del tubo viene ruotata periodicamente lungo il proprio asse, formando una superficie a spirale. - Forma della sezione trasversale:

Presenta in genere una sezione trasversale circolare chiusa, offrendo elevata resistenza meccanica e distribuzione uniforme del fluido. - Interruttori del flusso interno:

Il contorno elicoidale interno induce un flusso turbolento e rompe lo strato limite, migliorando le prestazioni termiche. - Trattamento della superficie esterna:

Disponibili con finiture lucide o testurizzate per migliorare la conduttività termica o la resistenza all'incrostazione, a seconda delle esigenze di servizio. - Parametri personalizzabili:

- Angolo di torsione: da 30° a 90°

- Passo di torsione: numero di torsioni per unità di lunghezza

1.2Opzioni di materiale

I tubi intrecciati possono essere realizzati in vari metalli resistenti alla corrosione e al calore per adattarsi ad ambienti di processo esigenti:

- Acciaio inossidabile: Gradi come 304 e 316L

- Leghe di rame: Inclusi rame rosso, ottone e leghe di rame-nichel

- Leghe ad alte prestazioni: Come Inconel, leghe di titanio e altri metalli speciali

2.0Come vengono realizzati i tubi ritorti?

La produzione di tubi ritorti prevede una combinazione di tecniche di formatura, controllo di precisione dei parametri e trattamenti superficiali, con l'obiettivo di garantire elevata efficienza termica, integrità meccanica e affidabilità operativa a lungo termine.

2.1Profilatura a freddo

Principio:

La striscia di metallo viene alimentata in continuo in una matrice a spirale, laminata in un profilo ritorto e quindi saldata in un tubo.

Caratteristiche:

- Conveniente per la produzione ad alto volume

- Può essere integrato con sistemi di saldatura online

- Comunemente utilizzato per strisce di acciaio inossidabile e lega di rame

2.2Formatura a torsione idraulica

Principio:

Un tubo dritto prefabbricato viene bloccato e sottoposto a coppia assiale tramite un sistema idraulico, inducendo una deformazione plastica localizzata per formare una torsione a spirale uniforme.

Caratteristiche:

- Elevata precisione torsionale con angolo e passo controllabili

- Adatto per la personalizzazione di lotti da bassi a medi

- In grado di produrre geometrie complesse o a passo variabile

2.3Torsione assistita dal laser

Principio:

Durante la rotazione, il riscaldamento laser localizzato viene applicato alla superficie del tubo, inducendo una deformazione termoplastica e formando gradualmente la struttura attorcigliata.

Caratteristiche:

- Elevata precisione per tubi di piccolo diametro o con pareti sottili

- Comune nella produzione aerospaziale e di livello medico

- Costo più elevato; ideale per applicazioni che richiedono precisione critica

2.4Disegno di torsione

Principio:

Il tubo viene mantenuto in un dispositivo rotante mentre viene trafilato assialmente, consentendo una torsione elicoidale continua e uniforme.

Caratteristiche:

- Eccellente stabilità strutturale

- Controllo flessibile sui parametri di processo

- Adatto per tubi di dimensioni tipiche (diametro esterno 10–50 mm)

2.5Formatura a laminazione rotativa

Principio:

Il tubo rotante viene progressivamente pressato da rulli formatori che imprimono il contorno a spirale.

Caratteristiche:

- Finitura superficiale superiore

- Ideale per progetti che richiedono una turbolenza superficiale specifica

- Comune per materiali duttili come acciaio inossidabile, rame e alluminio

2.6Pressatura a matrice

Principio:

Il tubo viene inserito in uno stampo elicoidale preformato e formato rapidamente mediante presse meccaniche o idrauliche.

Caratteristiche:

- Elevata efficienza e ripetibilità

- Adatto alla produzione di massa standardizzata

- Conveniente ma meno flessibile per la personalizzazione

2.7Parametri chiave del processo

| Parametro | Gamma di controllo | Compromessi tra impatto e progettazione |

| Angolo di torsione | 30°–90° | Angoli più grandi aumentano la turbolenza e il trasferimento di calore ma anche la caduta di pressione |

| Passo di torsione | 10–100 millimetri | Il passo più corto migliora la rottura del fluido per applicazioni ad alte prestazioni |

| Diametro esterno | 6–60 millimetri | Personalizzabile in base ai requisiti di spazio e flusso dell'attrezzatura |

| Spessore della parete | 0,3–3,0 millimetri | Le pareti sottili migliorano il trasferimento di calore; le pareti più spesse aumentano la resistenza alla pressione |

| Lunghezza del tubo | Fino a 30 metri | Adatto per grandi scambiatori di calore e avvolgimenti di bobine |

| Rugosità superficiale | Secondo le specifiche di progettazione | Le superfici lisce riducono l'incrostazione; le finiture strutturate migliorano la turbolenza |

2.8Opzioni di trattamento termico e superficiale

Per migliorare la resistenza alla corrosione, la pulizia e la durata utile, i tubi intrecciati vengono comunemente sottoposti ai seguenti trattamenti:

- Ricottura:

Allevia lo stress residuo, migliora la duttilità e la flessibilità - Decapaggio e passivazione:

Rimuove gli strati di ossido e migliora la resistenza alla corrosione, in particolare nei sistemi alimentari e farmaceutici - Elettrolucidatura:

Migliora la levigatezza delle superfici interne ed esterne, riducendo al minimo l'incrostazione e l'adesione batterica - Pallinatura / Micro-Testurizzazione (facoltativo):

Favorisce la formazione di turbolenza, migliorando le prestazioni termiche

2.9Flusso di lavoro di produzione completo (panoramica)

Preparazione delle materie prime:

Selezionare materiali di alta qualità per i tubi, come acciaio inossidabile, leghe di rame o titanio; definire il diametro esterno, lo spessore della parete e altre specifiche.

Processo di formatura:

In base ai requisiti di progettazione, è possibile scegliere tra metodi di profilatura a freddo, torsione idraulica, laminazione rotativa o laser.

Saldatura e assemblaggio (se necessario):

Saldare automaticamente tubi multisegmento o fasci di tubi in componenti completi.

Trattamento termico (facoltativo):

Utilizzato per alleviare lo stress o perfezionare la microstruttura, migliorando la consistenza e le prestazioni.

Trattamento superficiale:

Eseguire il decapaggio, la lucidatura o la passivazione in base agli standard ambientali e di settore.

Controllo di qualità:

Include controlli dimensionali, verifica delle tolleranze, uniformità della spirale, prove di pressione, finitura superficiale e prove di tenuta.

3.0Confronto: tubi intrecciati vs. altri tipi di tubi

| Criteri | Tubo ritorto | Tubo liscio | Tubo alettato | Tubo a spirale/corrugato |

| Efficienza di trasferimento di calore | ⭐⭐⭐⭐⭐ — Eccellente | ⭐⭐ — Basso | ⭐⭐⭐ — Moderato | ⭐⭐⭐⭐ — Alto |

| Resistenza all'incrostazione | ⭐⭐⭐⭐ — Buono | ⭐ — Povero | ⭐⭐ — Fiera | ⭐⭐⭐ — Moderato |

| Complessità di produzione | ⭐⭐⭐ — Medio | ⭐ — Basso | ⭐⭐⭐ — Alto | ⭐⭐ — Moderato |

| Facilità di pulizia e manutenzione | ⭐⭐⭐⭐ — Facile | ⭐⭐⭐⭐⭐ — Molto facile | ⭐⭐ — Difficile | ⭐⭐⭐ — Moderato |

| Costo | Da medio ad alto | Basso | Medio | Medio |

4.0Applicazioni tipiche dei tubi intrecciati

Una scelta ideale per lo scambio termico ad alta efficienza nei settori industriali:

- Industria petrolchimica:

Scambiatori di calore a fascio tubiero, fasci di raffreddamento del reattore - Apparecchiature per la produzione di energia:

Condensatori di vapore, ribollitori di caldaie, scambiatori di calore rigenerativi - Lavorazione alimentare e farmaceutica:

Pastorizzatori, serpentine di raffreddamento, unità di riscaldamento a vapore - Sistemi di raffreddamento di precisione:

Unità di raffreddamento laser, componenti termici nei dispositivi medici - Sistemi HVAC:

Pompe di calore ad aria, scambiatori di calore per aria condizionata raffreddati ad acqua