- 1.0Che cosa è una macchina per la laminazione di lastre?

- 2.0Tipi di macchine per la laminazione di lastre

- 3.0Come funziona una macchina per la laminazione delle lastre?

- 4.0Impostazione della forza di piegatura per macchine piegatrici/laminatrici di lamiere

- 5.0Pre-piegatura: quattro motivi chiave per scegliere una macchina di laminazione con questa caratteristica

- 6.0Quale macchina calandratrice è più adatta al tuo progetto?

- 6.1Macchina laminatrice per piastra di presa iniziale a 3 rulli

- 6.2Macchina laminatrice a piastra a doppio pizzico

- 6.3Macchina per laminazione di piastre a 4 rulli

- 6.4Macchina per laminazione di piastre a 3 rulli

- 6.5Macchina per laminazione di piastre a 2 rulli

- 6.6Macchina per la laminazione manuale delle piastre

- 6.7Macchina per la laminazione idraulica delle piastre

- 7.0Applicazioni delle macchine per la laminazione di lastre

- 8.0Come costruire un rullo manuale per piastre utilizzando rottami metallici?

1.0Che cosa è una macchina per la laminazione di lastre?

1.1Definizione di una macchina per la laminazione di lastre

UN macchina per la laminazione di lastre (noto anche come laminatoio per piastre o laminatoio per lamiera) è progettato per formare lamiere piane in forme cilindriche o curve tramite energia meccanica o idraulica. Le applicazioni tipiche includono la fabbricazione di tubi, serbatoi, recipienti a pressione e componenti strutturali. Sebbene la funzione principale sia quella di laminare lamiere piane in cilindri, alcuni modelli possono invertire il processo, ovvero appiattire lamiere precedentemente laminate, sebbene tale utilizzo sia meno comune.

1.2Come funziona una macchina per la laminazione delle lastre?

1.3Cos'è la laminazione della lamiera?

La laminazione della lamiera (detta anche piegatura o formatura) è un processo fondamentale in cui lamiere piane vengono gradualmente modellate in archi o profili cilindrici applicando una forza controllata. Questo metodo consente la sagomatura ad alta precisione di geometrie complesse ed è essenziale nella produzione moderna.

La tecnica si basa sulla deformazione plastica, in cui il materiale subisce una modifica di forma permanente senza criccarsi. Quando la lamiera passa attraverso i rulli, le forze di compressione causano la deformazione e la piegatura del metallo. La curvatura risultante dipende da diversi fattori: diametro del rullo, spessore e composizione del materiale, pressione applicata e velocità di laminazione. Grazie ai progressi tecnologici, il processo di laminazione delle lamiere è diventato più efficiente, preciso e facile da automatizzare.

1.4Applicazioni industriali della laminazione di lastre

La calandratura svolge un ruolo fondamentale in numerosi settori grazie alla sua versatilità e affidabilità. Di seguito sono riportati i settori chiave e le applicazioni più rappresentative:

| Industria | Applicazioni tipiche |

| Costruzione | Strutture in acciaio, facciate architettoniche, componenti di ponti |

| Infrastrutture civili | Condotte, serbatoi, serbatoi di stoccaggio, strutture intelaiate |

| Difesa | Piastre di corazza, componenti navali, hardware militare |

| Energia | Serbatoi di stoccaggio, recipienti a pressione, sezioni di torri eoliche, apparecchiature nucleari |

| Attrezzature industriali | Sistemi di tubazioni, scambiatori di calore, parti di macchinari |

| Produzione | Involucri, involucri di macchine, alloggiamenti di compressori, alloggiamenti di turbine |

| Marino | Piattaforme offshore, condotte sottomarine, strutture dello scafo |

2.0Tipi di macchine per la laminazione di lastre

Comprensione della classificazione dei rulli per piastre in base al numero di rulli, al sistema di azionamento, al metodo di controllo e all'applicazione

2.1Per numero di rulli

- Macchine per laminazione di lastre a due rulli

Progettate per applicazioni leggere, le macchine a due rulli sono generalmente utilizzate per lamiere sottili in piccole aziende. Grazie alla struttura semplice e alle dimensioni compatte, sono ideali per laboratori e per le attività di laminazione di base.

- Macchine per laminazione di piastre a tre rulli

La configurazione più comunemente utilizzata, a tre rulli, è adatta alla laminazione di lamiere di spessore da sottile a medio e cilindri di grande diametro. Note per il loro equilibrio tra prestazioni e versatilità, sono ampiamente adottate nella lavorazione generale dei metalli.

- Macchine per laminazione di lastre a quattro rulli

Dotate di quattro rulli, queste macchine offrono maggiore precisione e controllo di laminazione, rendendole adatte a piastre più spesse e geometrie più complesse. Sono spesso utilizzate in ambienti industriali ad alta precisione, dove è richiesta una precisione costante.

- Rotoli di piastre a doppio pizzico(Considerato anche un tipo di configurazione a due rulli)

Queste macchine sono compatte e progettate per operazioni di base su lamiere sottili. Diffuse nelle piccole officine, soddisfano esigenze di laminazione minime con bassa precisione e bassi livelli di carico. - Macchina per laminazione di piastre coniche

Progettata specificamente per la calandratura di pezzi conici, questa macchina è spesso dotata di un dispositivo di calandratura conica basato su una calandra a tre o quattro rulli. È adatta alla produzione di componenti conici utilizzati in settori come torri eoliche e serbatoi di stoccaggio.

2.2Con il metodo Drive

- Macchine per la laminazione manuale delle lastre

Azionati tramite manovella o pedale, i rulli manuali sono ideali per prototipi, lavori fai da te e uso didattico. Offrono costi contenuti e facilità d'uso, ma sono limitati ad applicazioni leggere con bassi requisiti di precisione. - Macchine per la laminazione meccanica delle piastre

Azionate da motori o sistemi di ingranaggi, queste macchine sono adatte per carichi medio-bassi e produzioni in piccoli lotti. Offrono un funzionamento semplice e sono ideali per la laminazione di lamiere sottili in forme semplici.

- Macchine per la laminazione di piastre idrauliche

Utilizzando sistemi idraulici per controllare i rulli, queste macchine gestiscono carichi più elevati e offrono maggiore forza di piegatura e precisione. I tipi idraulici più comuni includono:- Macchine idrauliche a 3 rulli: Il rullo superiore è azionato idraulicamente, adatto per lamiere da medie a spesse che richiedono elevata precisione e forza di formatura.

- Macchine idrauliche a 4 rulli:Tutti e quattro i rulli sono azionati idraulicamente, offrendo maggiore precisione e controllo per forme complesse e applicazioni più pesanti.

- Macchine idrauliche simmetriche: Funzionano con rulli superiori e inferiori simmetrici, ideali per lamiere pesanti e materiali ad alta resistenza, garantendo stabilità di rotolamento.

- Calandre idrauliche CNC: Combinano la tecnologia idraulica con il controllo numerico computerizzato (CNC) per automatizzare il processo di laminazione. Sono progettati per la produzione di grandi volumi, riducendo l'intervento manuale e aumentando la coerenza.

2.3Dal sistema di controllo

- Macchine per la laminazione di piastre CNC

Dotati di sistemi di controllo computerizzati, i rulli CNC sono progettati per operazioni ad alta efficienza e precisione che coinvolgono geometrie complesse. Supportano operazioni ripetibili e sono comunemente utilizzati in ambienti di produzione di massa. - Macchine idrauliche per la laminazione di piastre CNC

Queste macchine integrano la potenza idraulica con la programmazione CNC per offrire elevata flessibilità e precisione di formatura. Sono ideali per operazioni su larga scala che richiedono automazione e la capacità di gestire una varietà di materiali e forme.

2.4Per scenario applicativo

- Piccoli rulli manuali per piastre

Ideali per attività a basso carico e bassa precisione in laboratori, officine di piccole dimensioni e sviluppo di prototipi. Queste macchine sono convenienti e facili da usare. - Rulli idraulici per impieghi gravosi

Progettate per produzioni su larga scala e per lamiere spesse, queste macchine offrono stabilità e capacità di carico eccezionali. Sono comunemente utilizzate nell'industria pesante, come la produzione di recipienti a pressione, la produzione di tubi di grandi dimensioni e la fabbricazione di serbatoi di stoccaggio. - Rulli meccanici per piastre leggere

Ideale per lamiere sottili e applicazioni con requisiti di precisione inferiori. Si trovano spesso nella produzione su piccola scala, dove budget, spazio e semplicità sono fattori prioritari.

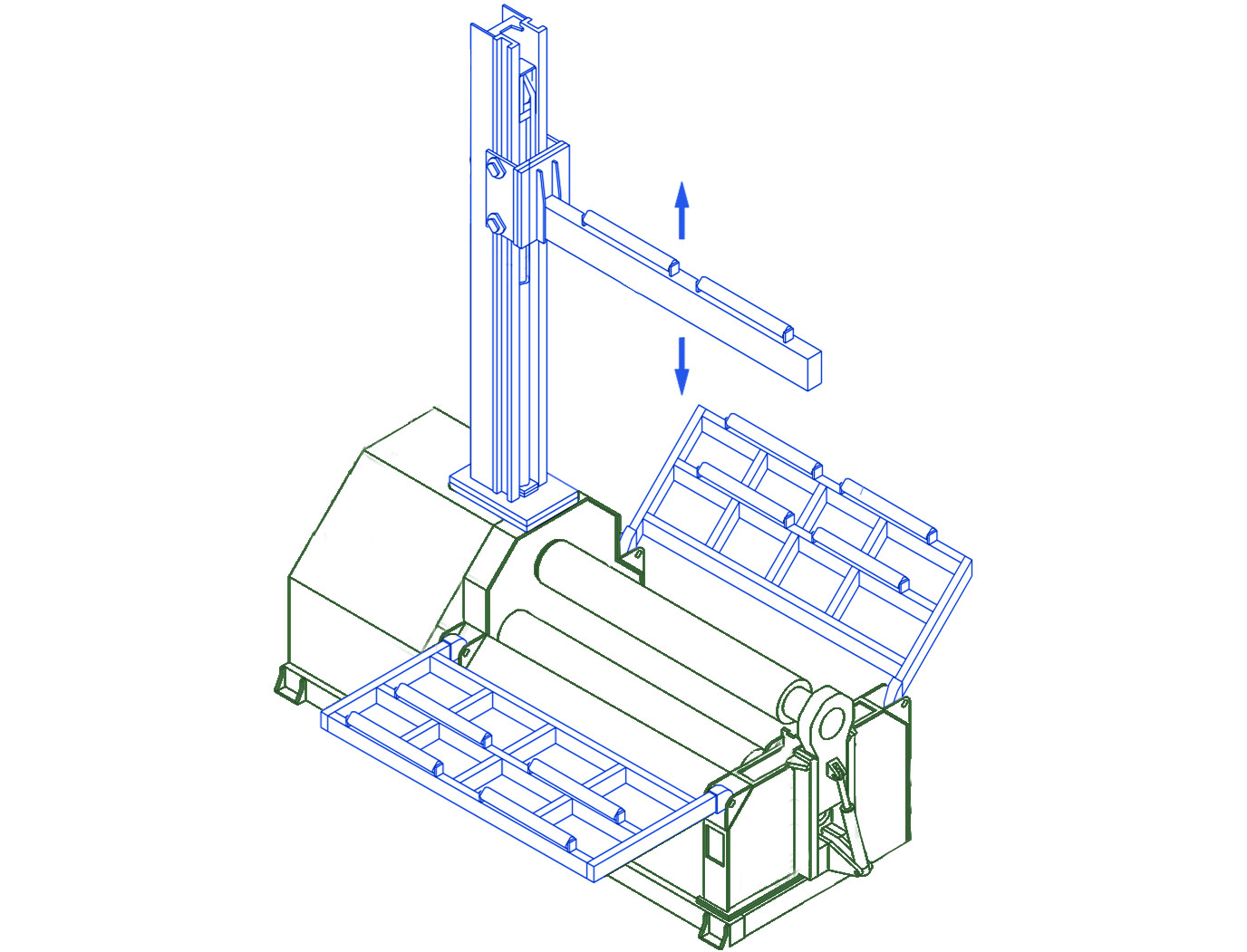

3.0Come funziona una macchina per la laminazione delle lastre?

Principio e funzionamento delle macchine per la laminazione di lastre

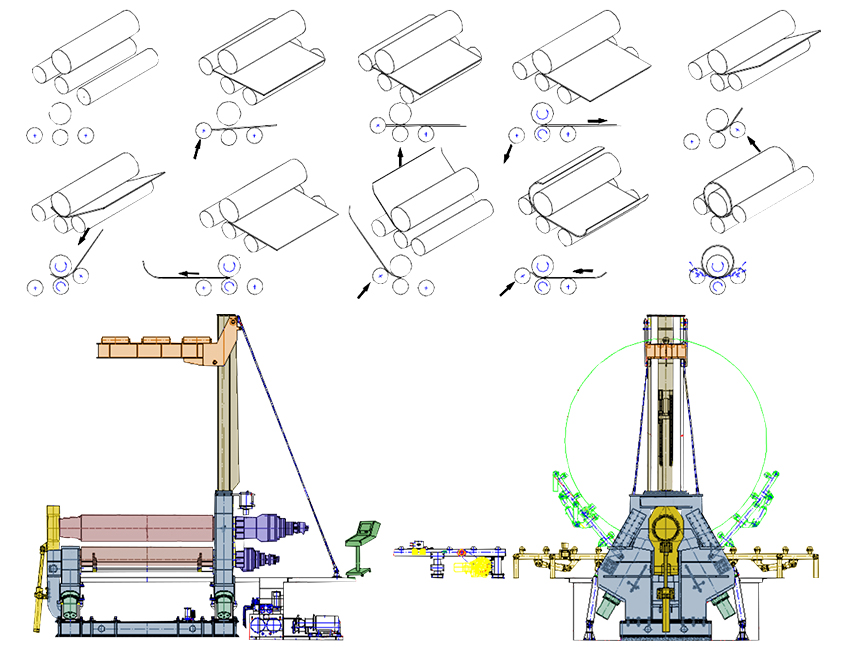

3.1Processo di funzionamento di una macchina per la laminazione di lastre

- Sollevare il rullo inferiore e posizionare la piastra metallica

Per prima cosa, sollevare il rullo inferiore fino al livello della piastra di punzonatura, in modo che si trovi sopra gli altri due rulli. Far scorrere la piastra metallica tra i rulli, assicurandosi che sia allineata perpendicolarmente al rullo di pressatura sollevato. - Fissare la piastra e regolare i rulli

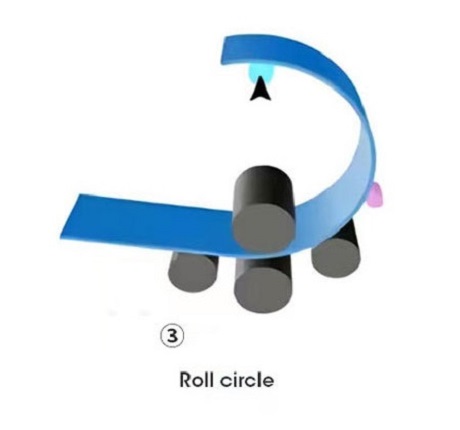

Una volta fissata la piastra metallica, abbassare il primo rullo (superiore) e regolare il terzo o il quarto rullo nella posizione corretta per consentire un passaggio fluido. A questo punto, la piastra è centrata sulla piastra di punzonatura. - Operazione di pre-piegatura

Sollevare il rullo laterale che supporta la piastra metallica per creare una "pre-piegatura" o curvatura iniziale. Questo passaggio contribuisce a garantire precisione e rotondità nel pezzo laminato finale. - Completare il processo di laminazione

Far passare la lamiera attraverso la macchina fino a superare il rullo superiore. Quindi, abbassare il rullo di pre-piegatura e sollevare il rullo di piegatura opposto in posizione di laminazione. La macchina continua ad alimentare la lamiera attraverso i rulli, bloccandola e piegandola nella forma ad arco o cilindrica desiderata. - Saldatura e finitura

Infine, i due bordi della piastra metallica vengono saldati insieme per formare un cilindro completo o la forma desiderata.

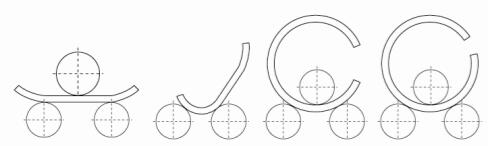

3.2Principio di funzionamento di una macchina per la laminazione di lastre

Sebbene le macchine calandratrici siano disponibili in vari tipi e producano cilindri di forme o dimensioni diverse, generalmente seguono una sequenza operativa simile. La differenza principale risiede nelle dimensioni del prodotto finale, ma tutte mirano a creare una forma rotonda o cilindrica uniforme.

Le macchine calandratrici sono solitamente azionate da sistemi idraulici o meccanici e sono dotate di tre o quattro rulli in metallo temprato. Macchine per la laminazione di lastre a quattro rulli sono i più comuni, poiché riescono a elaborare in modo efficiente un'ampia gamma di forme cilindriche.

- Quattro rotoli: Due rulli laterali regolabili controllano la forma e la dimensione della piega finale.

- Configurazione del rotolo:Tre rulli inferiori e un rullo superiore più grande lavorano insieme per garantire una piegatura precisa della piastra metallica.

Sebbene i progetti specifici possano variare in base alle esigenze dell'applicazione, piegatrice standard a quattro rulli rimane la configurazione più utilizzata per la sua precisione e versatilità.

3.3Fasi operative per una macchina piegatrice di lamiere a quattro rulli

- Sollevare il rullo inferiore per allinearlo alla piastra di punzonatura.

- Posizionare la piastra metallica ad angolo retto rispetto al rullo inferiore.

- Abbassare il rullo superiore e tirare la piastra metallica verso l'interno finché non è centrata sulla piastra di punzonatura.

- Sollevare il primo rullo (pre-piegatore) per avviare la curvatura e cominciare a far passare la piastra.

- Abbassare il rullo pre-piegatore e sollevare il rullo opposto per formare l'arco.

- Continuare ad alimentare la piastra fino a formare un cilindro pieno.

- Saldare insieme i due bordi della piastra per completare il cilindro.

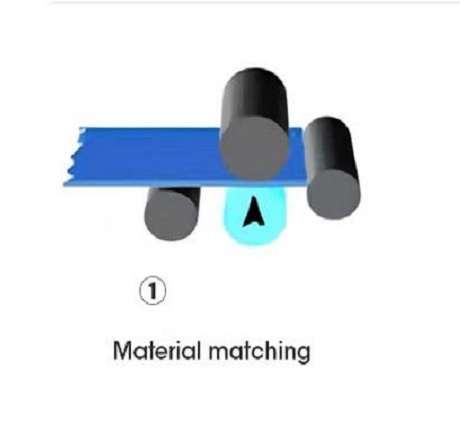

4.0Impostazione della forza di piegatura per macchine piegatrici/laminatrici di lamiere

4.1Valutare il carico di lavoro

Il primo passo nella piegatura di lamiere metalliche è valutare il carico di lavoro richiesto dalla calandra. Questo garantisce che la macchina applichi la pressione corretta per ottenere il raggio di curvatura interno o esterno desiderato. Durante questa fase, gli operatori considerano variabili come lo spessore della lamiera e il tipo di materiale per garantire la precisione di formatura. Una corretta valutazione del carico è fondamentale per una piegatura accurata e uniforme.

4.2Fissare la piastra metallica

Una volta impostata la forza di piegatura, la piastra metallica deve essere posizionata saldamente sul tavolo di lavoro della piegatrice. Questo è fondamentale per evitare movimenti indesiderati durante la piegatura. Un allineamento accurato garantisce una deformazione uniforme e riduce il rischio di irregolarità o distorsioni. Un fissaggio adeguato migliora inoltre la sicurezza operativa e riduce al minimo la probabilità di incidenti.

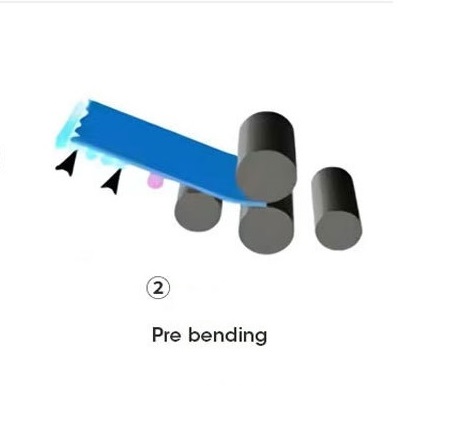

4.3Pre-serraggio / Pre-piegatura

Prima di iniziare la piegatura vera e propria, gli operatori spesso utilizzano una tecnica di pre-bloccaggio o pre-piegatura per piegare leggermente i bordi della piastra verso l'interno. Questa fase contribuisce a creare un processo di piegatura più fluido e previene la formazione di grinze o difetti sui bordi, garantendo una transizione naturale tra superfici piane e curve. Inoltre, riduce al minimo la sollecitazione sulla piastra, riducendo il rischio di deformazione e migliorando la precisione complessiva della piega.

4.4Processo di piegatura

Una volta impostata la forza, fissata la piastra e completata la pre-piegatura, l'operazione di piegatura può iniziare. L'operatore attiva la macchina di laminazione e la pressione viene applicata uniformemente mentre la piastra passa attraverso i rulli, modellandola gradualmente nella forma desiderata. Durante questo processo è possibile eseguire regolazioni di precisione per soddisfare le specifiche dimensionali. A ogni passaggio, la piastra subisce una deformazione controllata, ottenendo una curvatura uniforme e uniforme. Data la complessità di questo processo, si raccomanda di rivolgersi a operatori esperti per garantire efficienza e precisione.

5.0Pre-piegatura: quattro motivi chiave per scegliere una macchina di laminazione con questa caratteristica

5.1Eliminare gli sprechi

La pre-piegatura garantisce un allineamento preciso di entrambe le estremità del materiale, riducendo significativamente gli scarti. Creando una forma geometrica ottimale per la laminazione, si riducono le perdite di materiale non necessarie. Gli operatori qualificati svolgono un ruolo fondamentale nell'esecuzione della pre-piegatura per massimizzare l'utilizzo del materiale.

5.2Nessun ulteriore taglio richiesto

Negli ambienti di produzione ad alta efficienza, ogni risorsa conta, soprattutto i materiali utilizzati per la rifilatura. La pre-piegatura di entrambe le estremità del materiale garantisce un corretto allineamento, eliminando la necessità di rifilatura post-laminazione. Questo consente di risparmiare tempo e materiale.

5.3Risparmio di tempo

Nella produzione su larga scala, il tempo equivale a denaro. Ogni minuto di ritardo aumenta i costi di produzione. La pre-piegatura aiuta gli operatori a realizzare la forma desiderata più rapidamente, riducendo i tempi di lavorazione per lamiera. Ciò si traduce in un maggior numero di pezzi prodotti nello stesso lasso di tempo, aumentando l'efficienza complessiva.

5.4Curve uniformi con raggio e spessore costanti

La pre-piegatura è essenziale per ottenere risultati di laminazione di alta qualità. Garantisce che la superficie rimanga liscia, mantenendo al contempo una curvatura e uno spessore del materiale uniformi. Una corretta pre-piegatura migliora la precisione di formatura e riduce al minimo i problemi di lavorazione a valle, garantendo che il prodotto finale soddisfi rigorosi standard qualitativi.

6.0Quale macchina calandratrice è più adatta al tuo progetto?

La scelta della calandra giusta dipende dalle esigenze di produzione, dallo spessore del materiale, dalla curvatura desiderata e dal budget. Di seguito sono riportati i tipi più comuni di calandra e le relative caratteristiche:

6.1Macchina laminatrice per piastra di presa iniziale a 3 rulli

Ideale per applicazioni leggere, disponibile in versione meccanica o idraulica. La piastra viene bloccata tra due rulli verticali, mentre un terzo rullo sfalsato si muove verso l'alto per piegarla al raggio desiderato. Comunemente utilizzata per produzioni su piccola scala, richiede maggiore manodopera per volumi più grandi.

6.2Macchina laminatrice a piastra a doppio pizzico

Adatto a un'ampia gamma di capacità, da leggere a pesanti. Disponibile in configurazioni a 3 e 4 rulli, in genere con un rullo superiore fisso e due rulli laterali regolabili. Questo design elimina la necessità di rimuovere e riposizionare la lastra, migliorando l'efficienza produttiva, soprattutto per materiali di medio spessore.

6.3Macchina per laminazione di piastre a 4 rulli

Dispone di un rullo aggiuntivo sotto il rullo superiore per un serraggio continuo. Questa macchina può eseguire la pre-piegatura, la calandratura e la finitura nella stessa direzione, aumentando notevolmente l'efficienza. È ideale per la produzione di grandi volumi, in particolare con lamiere più spesse.

6.4Macchina per laminazione di piastre a 3 rulli

Un'opzione versatile per applicazioni generiche. In genere richiede la pre-piegatura del bordo d'attacco prima della laminazione. I rulli cambiano direzione durante il processo. Sebbene leggermente più lenta delle macchine a 4 rulli, presenta una progettazione meccanica più semplice.

6.5Macchina per laminazione di piastre a 2 rulli

Progettate per lamiere sottili, queste macchine utilizzano rulli di grande diametro rivestiti in poliuretano per formare rapidamente le lastre in cilindri di piccolo diametro. Ideali per produzioni specializzate ad alta velocità con capacità di formatura limitate.

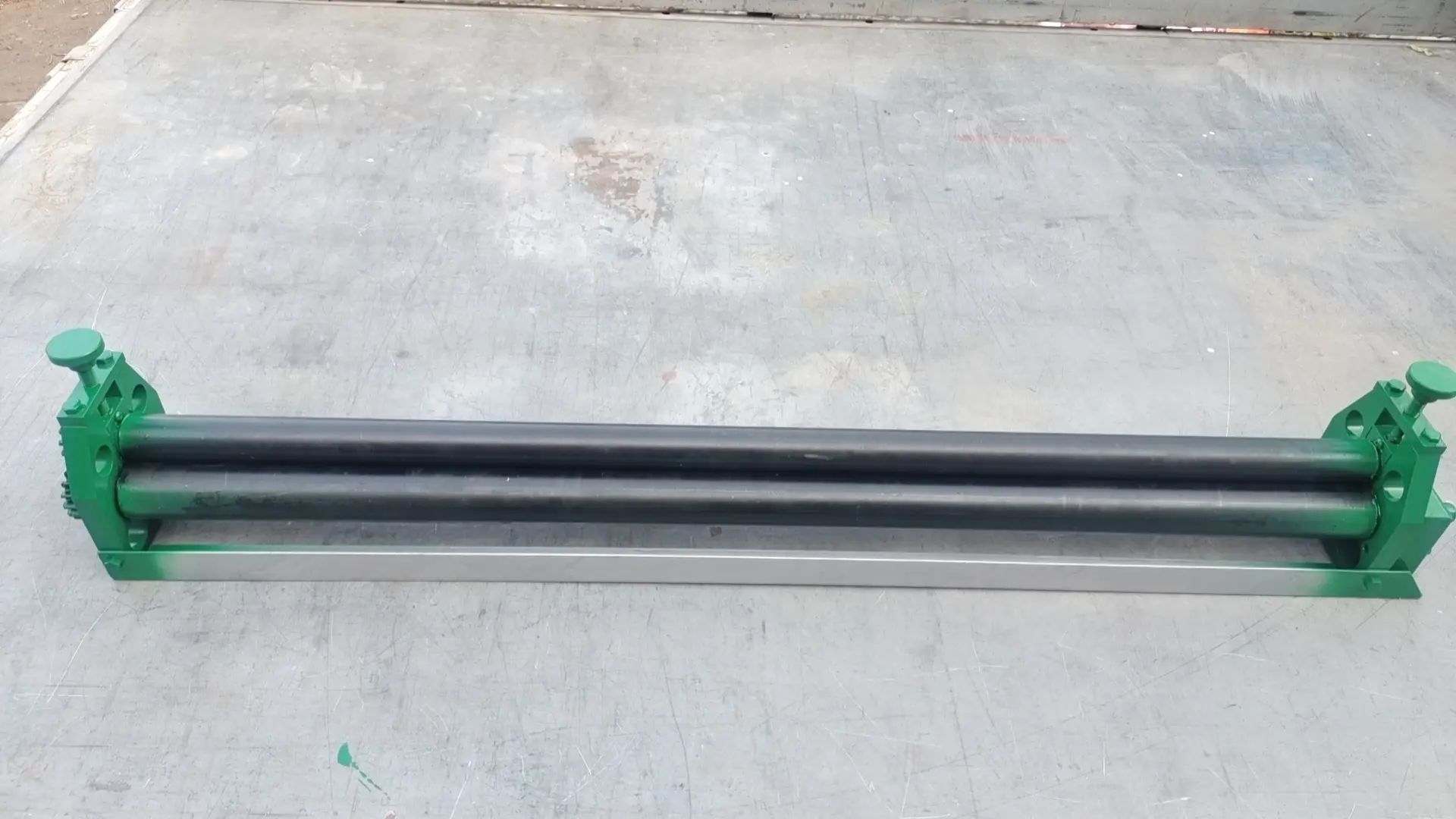

6.6Macchina per la laminazione manuale delle piastre

Utilizzato per operazioni su piccola scala e materiali leggeri. Offre costi contenuti e semplicità d'uso, ideale per operazioni di laminazione di base e produzione hobbistica.

6.7Macchina per la laminazione idraulica delle piastre

Alimentato da un sistema idraulico, questo modello è in grado di gestire carichi pesanti e raggiungere un'elevata precisione. Ampiamente utilizzato nella produzione su larga scala e per la laminazione di materiali più spessi.

📩 Vuoi saperne di più sulla selezione e la configurazione delle macchine per la calandratura di lamiere? Contatta ALEKVS per una consulenza professionale!

7.0Applicazioni delle macchine per la laminazione di lastre

Le macchine calandratrici sono ampiamente utilizzate in diversi settori. Ecco alcune applicazioni comuni:

- Industria automobilistica: Utilizzato per produrre componenti della carrozzeria quali portiere, cofani e bauli, nonché elementi strutturali quali telai e travi.

- Industria aerospaziale: Applicato nella produzione di componenti aeronautici quali rivestimenti alari, pannelli della fusoliera e involucri motore.

- Settore degli elettrodomestici: Essenziale per la formatura di parti utilizzate in frigoriferi, forni e lavatrici, come porte, involucri e pannelli strutturali.

- Settore edile: Svolge un ruolo fondamentale nella produzione di coperture metalliche, rivestimenti murali e componenti strutturali per edifici.

- Industria elettronica: Utilizzato per fabbricare componenti per dispositivi elettronici, tra cui circuiti stampati, connettori e custodie metalliche di precisione.

8.0Come costruire un rullo manuale per piastre utilizzando rottami metallici?