- 1.0Che cos'è un sistema di processo di lavorazione?

- 2.0Come si formano le superfici lavorate delle parti meccaniche?

- 3.0Cosa sono le linee generatrici sulla superficie di un pezzo? Quali metodi vengono utilizzati per formarle?

- 4.0Quali movimenti sono richiesti nella lavorazione dei pezzi?

- 5.0Cos'è il movimento di taglio? Come viene classificato?

- 6.0Che cosa è il movimento di taglio composto?

- 7.0Cosa sono i moti ausiliari?

- 8.0Domande frequenti

Nel campo della produzione meccanica, il sistema di processo di lavorazione meccanica è il framework fondamentale che consente la produzione precisa dei componenti. Le sezioni seguenti ne analizzano i principi fondamentali e la logica operativa attraverso una serie di spiegazioni strutturate.

1.0Che cos'è un sistema di processo di lavorazione?

Un sistema di lavorazione meccanica, comunemente chiamato sistema di processo, è un sistema di taglio composto da diverse macchine utensili come torni, fresatrici e rettificatrici, combinate con utensili da taglio, attrezzature e il pezzo in lavorazione. La sua funzione principale è quella di trasformare materie prime o grezzi in componenti meccanici con forme, dimensioni e requisiti qualitativi specifici. La capacità di un sistema di processo di soddisfare le esigenze di lavorazione e ottenere la formazione superficiale richiesta dipende non solo da parametri geometrici e di processo appropriati, ma anche dalle caratteristiche intrinseche di ciascun componente e dal comportamento complessivo del sistema determinato dalla loro interazione.

2.0Come si formano le superfici lavorate delle parti meccaniche?

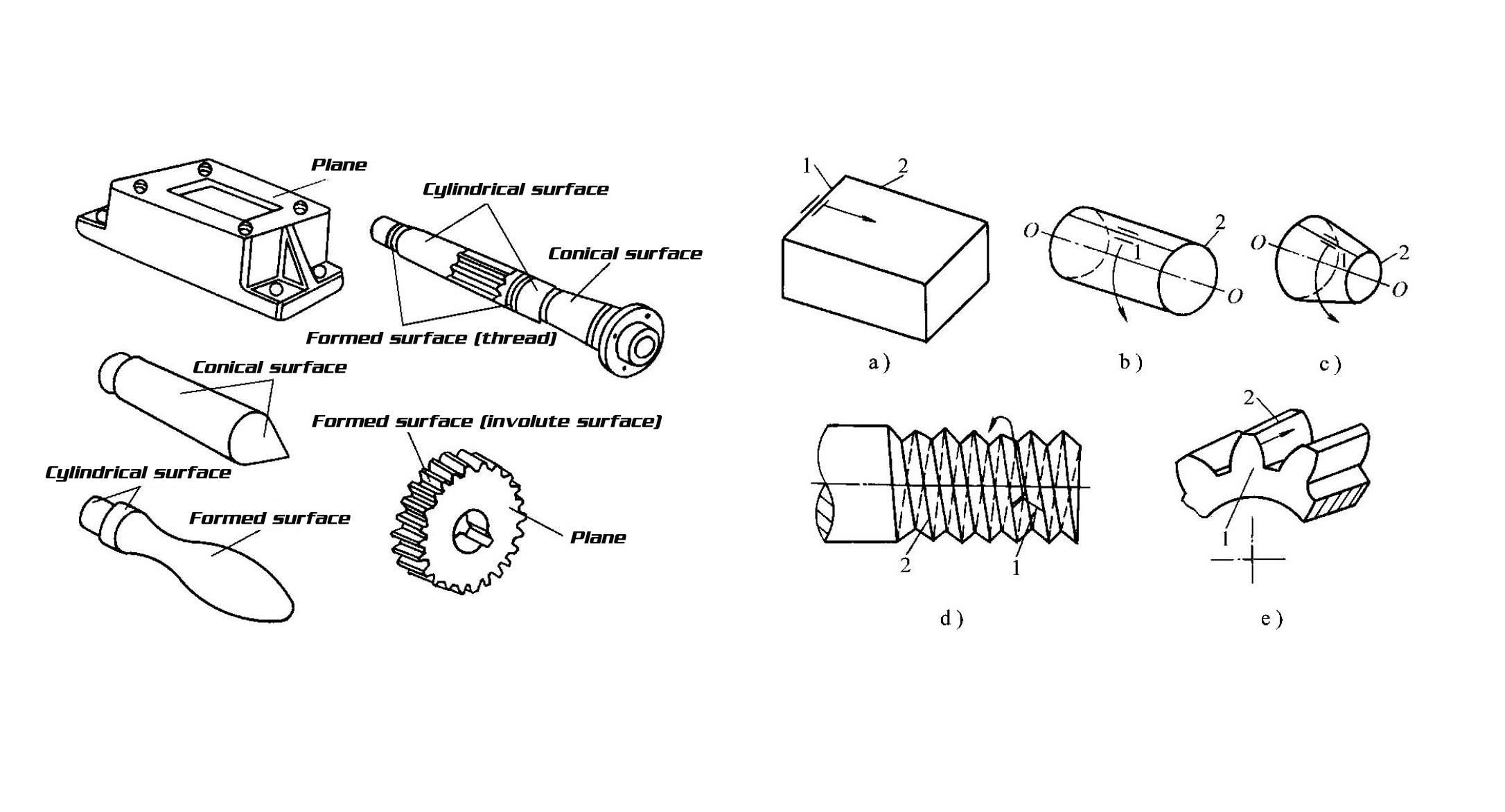

Indipendentemente da quanto complesso possa apparire un componente meccanico, le sue superfici sono in definitiva composte da combinazioni di tipologie superficiali di base. L'essenza della lavorazione meccanica è il processo di generazione delle superfici funzionali richieste attraverso specifici metodi di taglio.

2.1Tipi comuni di superfici dei pezzi in lavorazione

- Aerei

- superfici cilindriche

- superfici coniche

- Superfici formate (come superfici filettate e superfici dei denti degli ingranaggi evolventi)

- Superfici speciali (come superfici sferiche, superfici toroidali e superfici iperboliche)

2.2Come vengono generate le superfici dei pezzi?

La maggior parte delle superfici meccaniche standard può essere formata dal movimento di una generatrice lungo un'altra direttrice. La generatrice e la direttrice, collettivamente chiamate linee generatrici, sono gli elementi fondamentali che definiscono una superficie. Durante la lavorazione su torni convenzionali, fresatrici CNC e apparecchiature simili, i movimenti relativi e coordinati del pezzo e dell'utensile da taglio generano queste due linee, producendo così la geometria superficiale desiderata.

3.0Cosa sono le linee generatrici sulla superficie di un pezzo? Quali metodi vengono utilizzati per formarle?

Le linee generatrici si riferiscono collettivamente alla generatrice e alla direttrice che costituiscono la superficie del pezzo. Per creare una superficie lavorata, queste due linee generatrici devono prima essere prodotte attraverso metodi specifici. Attualmente, la formazione delle linee generatrici può essere ampiamente classificata in quattro approcci principali.

Metodo di formatura: il tagliente replica direttamente il Generatrice. IL Il metodo di formatura è caratterizzato dal contatto lineare: il tagliente dell'utensile è in contatto lineare con la superficie del pezzo e la forma del tagliente corrisponde esattamente a una generatrice della superficie. Esempio: quando si progetta una superficie curva su una fresa, il profilo del tagliente dell'utensile corrisponde alla generatrice della superficie del pezzo e la generatrice è formata direttamente dalla geometria dell'utensile.

Metodo della traiettoria: il movimento della punta dello strumento genera la generazione Linea. IL Il metodo della traiettoria prevede un contatto puntiforme approssimativo, in cui la linea generatrice è prodotta dal percorso di movimento della punta dell'utensile. Esempi:

- Piallatura di una superficie piana su una pialla a portale: il movimento rettilineo dell'utensile forma una generatrice rettilinea

- Lavorazione di una superficie curva su una fresatrice CNC: il movimento dell'utensile lungo un percorso curvo forma una direttrice curva

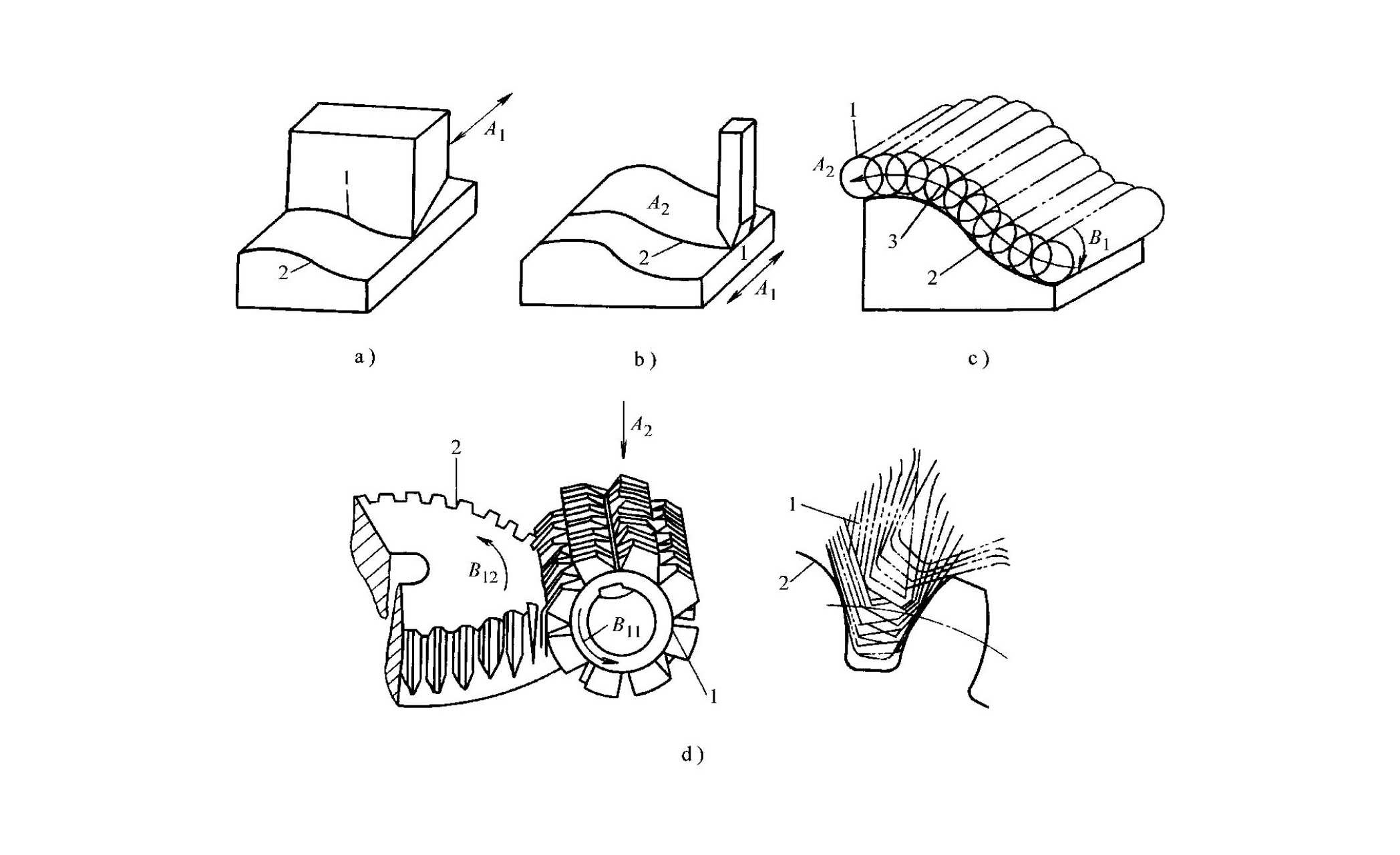

Metodo tangenziale: l'involucro dei percorsi utensile rotanti forma il Linea. In Con il metodo tangenziale, si utilizzano utensili rotanti come frese o mole. L'utensile ruota mentre si muove simultaneamente lungo un percorso definito e le traiettorie di movimento dei taglienti inviluppano la generatrice della superficie. Esempi:

- Fresatura superficiale su una fresatrice verticale: la combinazione della rotazione della fresa e del movimento del percorso centrale fa sì che le traiettorie dei punti di taglio avvolgano la linea generatrice richiesta

- Rettifica di una superficie cilindrica su una rettificatrice cilindrica esterna: la rotazione della mola combinata con l'avanzamento assiale genera la linea generatrice tramite azione tangenziale

Metodo di generazione: il moto di rotolamento produce un'evolvente Il metodo di generazione si basa sulla generazione di un movimento di taglio tra l'utensile e il pezzo in lavorazione. Il tagliente e la superficie formata sono in contatto puntiforme e l'utensile ruota rispetto al pezzo in lavorazione con un movimento di generazione. L'inviluppo delle posizioni del tagliente nel tempo costituisce la linea di generazione. Esempi:

- Dentatura di ingranaggi cilindrici su una macchina dentatrice: il creatore e il pezzo ruotano in modo sincrono in un movimento generatore e l'involucro dei taglienti del creatore forma la generatrice evolvente della superficie del dente dell'ingranaggio

- Anche la sagomatura degli ingranaggi su una macchina per la formatura degli ingranaggi appartiene al metodo di generazione

4.0Quali movimenti sono richiesti nella lavorazione dei pezzi?

Per ottenere una superficie del pezzo che soddisfi i requisiti di progettazione, è necessario applicare movimenti specifici all'utensile e al pezzo in modo da formare linee generatrici utilizzando i metodi sopra descritti. Questi movimenti possono essere suddivisi in movimenti di formazione della superficie e movimenti di taglio. I movimenti di formazione della superficie sono definiti da una prospettiva geometrica, mentre i movimenti di taglio sono definiti dal punto di vista pratico del taglio dei metalli.

4.1Che cosa è il movimento di formazione delle superfici?

Il movimento di formazione della superficie si riferisce al movimento necessario per generare le linee generatrici della superficie di un pezzo. Il tipo e il numero di movimenti dipendono dalla forma della superficie lavorata, dal metodo di lavorazione e dalla struttura dell'utensile.

| Tipo di movimento | Definizione | Esempio |

| Movimento semplice | Un movimento di formatura ottenuto da un singolo movimento rotatorio o lineare | Tornitura di un cilindro esterno su un tornio convenzionale: rotazione del pezzo e avanzamento lineare longitudinale dell'utensile |

| Moto composto | Un movimento composto da due o più movimenti rotazionali e lineari combinati secondo una relazione relativa strettamente definita | 1. Tornitura di filettature su un tornio: la combinazione della rotazione del pezzo e dell'avanzamento lineare dell'utensile 2. Dentatura di ingranaggi: il movimento di generazione tra la fresa e il pezzo |

5.0Cos'è il movimento di taglio? Come viene classificato?

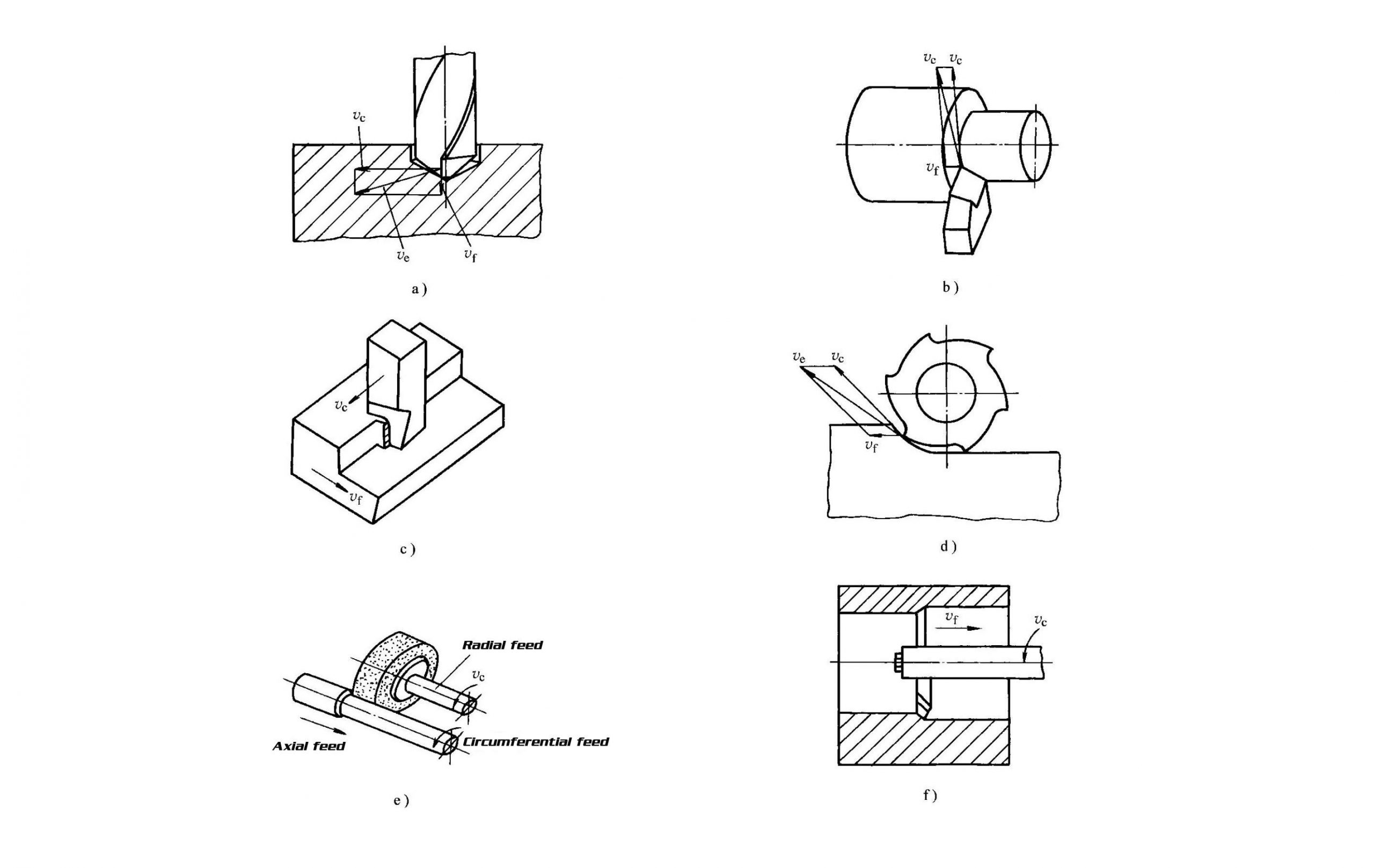

Nel taglio dei metalli, il movimento relativo tra l'utensile e il pezzo in lavorazione che rimuove il materiale in eccesso è definito movimento di taglio. Nella lavorazione pratica, i movimenti di formazione della superficie si manifestano come movimenti di taglio. A seconda della loro funzione, i movimenti di taglio sono classificati in movimento primario e movimento di avanzamento.

| Tipo di movimento | Caratteristiche principali | Esempi |

| Movimento primario: il movimento centrale per la rimozione del materiale | – Movimento principale fornito dalla macchina utensile – Scopo: creare un movimento relativo per rimuovere lo strato di taglio – Caratteristiche: massima velocità di taglio, massimo consumo energetico, un solo movimento primario per operazione | – Moto rotatorio: rotazione del pezzo durante la tornitura su un tornio convenzionale; rotazione della fresa durante la fresatura su una fresatrice verticale. – Moto lineare: movimento lineare alternativo dell’utensile durante la piallatura su una fresatrice. |

| Feed Motion: il movimento ausiliario per il taglio continuo | – Movimento aggiuntivo fornito dalla macchina utensile- Scopo: cooperare con il movimento primario per ottenere un taglio continuo o intermittente- Caratteristiche: minor consumo energetico, il numero può essere uno, multiplo o nessuno | – Movimento continuo: movimento longitudinale di un utensile di tornitura durante la tornitura esterna su un tornio convenzionale- Movimento intermittente: movimento trasversale del pezzo durante la piallatura su una fresa- Movimenti multipli: avanzamento trasversale della mola nella rettifica cilindrica esterna- Nessun movimento: brocciatura |

6.0Che cosa è il movimento di taglio composto?

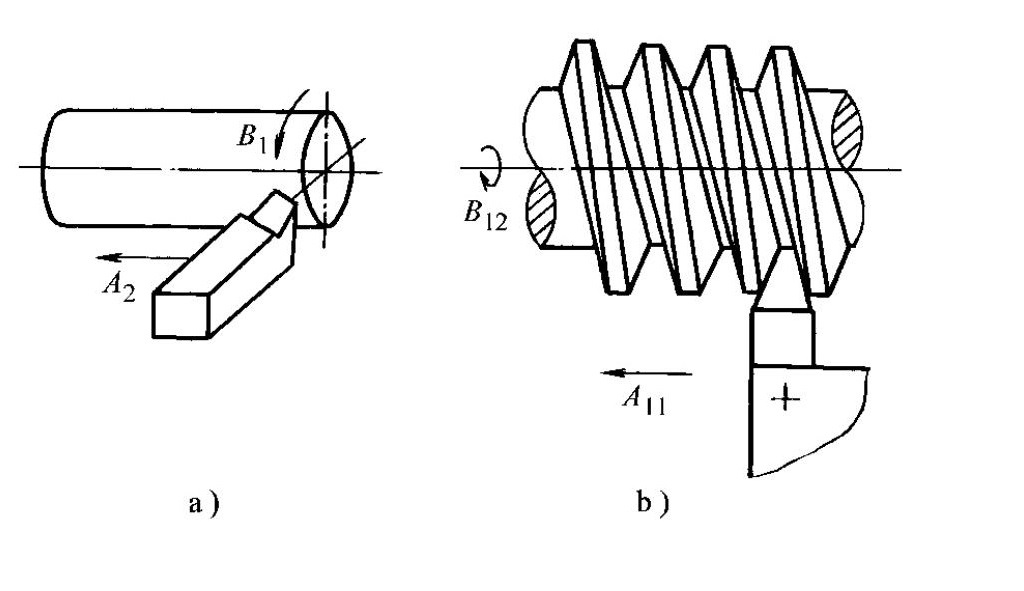

Quando il movimento primario e il movimento di avanzamento avvengono simultaneamente, il loro risultato è definito movimento di taglio composto.

- La direzione istantanea del movimento di un punto selezionato sul tagliente rispetto al pezzo in lavorazione è detta direzione di taglio composta.

- La velocità di questo punto, definita come la somma vettoriale della velocità del movimento primario e della velocità del movimento di avanzamento, è nota come velocità di taglio composta (espressa come: ve = vc + vf).

Esempi di movimento di taglio composto:

- Tornitura esterna su un tornio convenzionale: la combinazione della rotazione del pezzo (movimento primario, vc) e dell'avanzamento longitudinale dell'utensile (movimento di avanzamento, vf) produce una traiettoria elicoidale per il punto selezionato sul tagliente

- Rettifica cilindrica esterna: la rotazione della mola e il movimento assiale del pezzo agiscono insieme

7.0Cosa sono i moti ausiliari?

Oltre ai movimenti di taglio, le macchine utensili necessitano di movimenti ausiliari per regolare le posizioni relative dell'utensile e del pezzo o per eseguire operazioni di supporto. Questi movimenti non partecipano direttamente all'asportazione del materiale, ma sono essenziali per garantire lavorazioni fluide ed efficienti.

Esempi comuni di movimenti ausiliari:

- Avvicinamento e retrazione rapidi dell'utensile sui torni CNC

- Retrazione del mandrino su radiale macchine perforatrici

- Movimento di indicizzazione di una testa divisoria utilizzata in combinazione con una fresatrice

8.0Domande frequenti

D1: Quali sono i componenti principali di un sistema di processo di lavorazione?

R: Un sistema di lavorazione meccanica è costituito da quattro elementi principali: macchine utensili come torni, fresatrici e rettificatrici, utensili da taglio, attrezzature e il pezzo in lavorazione. Questi componenti funzionano come un sistema integrato per completare il processo di taglio, dal grezzo al pezzo finito qualificato.

D2: Qual è la differenza principale tra movimento primario e movimento di avanzamento?

R: Il movimento primario è il movimento fondamentale responsabile della rimozione del metallo. Presenta la massima velocità di taglio, il maggiore consumo energetico ed è presente come movimento singolo in qualsiasi operazione di taglio. Il movimento di avanzamento è un movimento ausiliario che lavora in coordinamento con il movimento primario per ottenere un taglio continuo o intermittente. Consuma molta meno energia e può essere costituito da uno, più movimenti di avanzamento o addirittura da nessun movimento di avanzamento, a seconda del processo di lavorazione.

D3: Perché la velocità di taglio composta è definita come la somma vettoriale delle velocità di movimento primario e di avanzamento?

R: Il movimento primario e il movimento di avanzamento si verificano simultaneamente come movimenti relativi tra l'utensile e il pezzo. Poiché la velocità è una grandezza vettoriale, è necessario considerare sia l'intensità che la direzione. Pertanto, la velocità di taglio composta è espressa come la somma vettoriale della velocità del movimento primario e della velocità di avanzamento.

D4: Qual è l'applicazione più tipica del metodo di generazione?

R: L'applicazione più tipica è la lavorazione di ingranaggi cilindrici su una macchina dentatrice. Attraverso il movimento di generazione, ovvero la rotazione sincrona, tra il creatore e il pezzo in lavorazione, l'involucro dei taglienti del creatore forma la generatrice evolvente della superficie del dente dell'ingranaggio. Anche la lavorazione degli ingranaggi su una dentatrice a denti appartiene al metodo di generazione.

D5: Se i movimenti ausiliari non partecipano alla rimozione del materiale, perché sono comunque importanti?

R: I movimenti ausiliari sono responsabili della regolazione delle posizioni relative dell'utensile e del pezzo e del completamento di operazioni come il serraggio, il posizionamento e l'indicizzazione. Forniscono un supporto essenziale per garantire una lavorazione continua ed efficiente. Senza movimenti ausiliari, una macchina utensile non può completare un normale ciclo di lavorazione.

Riferimento

https://bharatforge.eu/artikel/what-is-machining-procedure-significance-and-applications/?lang=en

https://admati.com/the-importance-of-machining-types-of-equipment-and-machining-methods/

https://www.nutech.de/en/services/machining/