- 1.0Come vengono classificati gli elementi di fissaggio: tipi e adattamenti funzionali

- 2.0Come i materiali di fissaggio e i trattamenti superficiali migliorano le prestazioni

- 3.0Come vengono prodotti gli elementi di fissaggio: processi di produzione principali

- 4.0Applicazioni industriali degli elementi di fissaggio

- 5.0Analisi dei guasti e controllo di qualità degli elementi di fissaggio

- 6.0Standard di selezione e installazione dei dispositivi di fissaggio

- 7.0Domande frequenti (FAQ)

- 8.0Conclusione

1.0Come vengono classificati gli elementi di fissaggio: tipi e adattamenti funzionali

1.1Elementi di fissaggio filettati: il tipo di collegamento standardizzato

Gli elementi di fissaggio filettati sono progettati sulla base del principio del movimento elicoidale, in cui l'accoppiamento preciso tra filettature interne ed esterne produce l'effetto di serraggio. Rappresentando oltre 751 tonnellate di componenti del mercato globale degli elementi di fissaggio, comprendono diverse categorie principali:

Bulloni:

- Struttura di base: costituita da una testa e un gambo filettato, solitamente utilizzata con i dadi. Classificata in base ai gradi di resistenza, come 4.8, 8.8, 10.9 e 12.9, dove i gradi superiori a 8.8 indicano bulloni ad alta resistenza utilizzati in applicazioni gravose.

- Tipi e applicazioni comuni:

- Bullone a testa esagonale: presenta una testa esagonale e una filettatura completa o parziale. I bulloni di grado 8.8 sono ampiamente utilizzati nei giunti delle strutture in acciaio, mentre i bulloni di grado 12.9, con una resistenza alla trazione superiore, sono adatti per blocchi motore e altri gruppi ad alto carico.

- Bullone a testa tonda: progettato con una testa rotonda e un collo quadrato sotto la testa, che si blocca nel materiale durante l'installazione per impedirne la rotazione. Ideale per fissare strutture in legno e raccordi metallici.

- Bullone flangiato: integra una flangia circolare con dentellature sotto la testa per distribuire uniformemente il carico senza rondella. Comunemente utilizzato nei telai e nei sistemi di tubazioni per autoveicoli, riduce l'allentamento dovuto alle vibrazioni fino a 50%.

- Bulloni prigionieri e bulloni a U: i bulloni prigionieri vengono utilizzati per collegare piastre spesse o per ancorare basi di macchine, mentre i bulloni a U sono progettati per il serraggio di parti cilindriche come tubi e condotti.

Viti:

- Caratteristiche principali: a differenza dei bulloni, le viti non necessitano di dadi e possono essere avvitate direttamente in fori filettati o autofilettanti. Sono tra gli elementi di fissaggio più utilizzati nel settore manifatturiero.

- Tipi e applicazioni comuni:

- Vite autofilettante: presenta una filettatura triangolare affilata che taglia le proprie filettature di accoppiamento in materiali come plastica o lamiere sottili di acciaio, ideale per assemblaggi leggeri.

- Vite a macchina: completamente filettata e utilizzata con fori prefilettati. Ad esempio, le viti a testa cilindrica M2.5 sono comunemente utilizzate per fissare i circuiti stampati, con coppia di serraggio limitata a 0,8–1,2 N·m per evitare danni.

- Vite a testa cilindrica con esagono incassato: incorpora una cava esagonale incassata per applicazioni con coppia elevata in spazi ristretti come stampi e macchinari di precisione.

- Viti speciali: includono viti antimanomissione e a controllo termico utilizzate nei sistemi di sicurezza e negli involucri elettrici.

Perni, dadi e rondelle:

- Perni: componenti senza testa con filettatura su entrambe le estremità. Le varianti includono perni completamente filettati per giunti di piastre spesse e perni a doppia estremità di uguale lunghezza per l'ancoraggio alla base. Per ambienti ad alta temperatura, vengono utilizzati materiali come la lega GH4169 per una maggiore resistenza allo scorrimento viscoso.

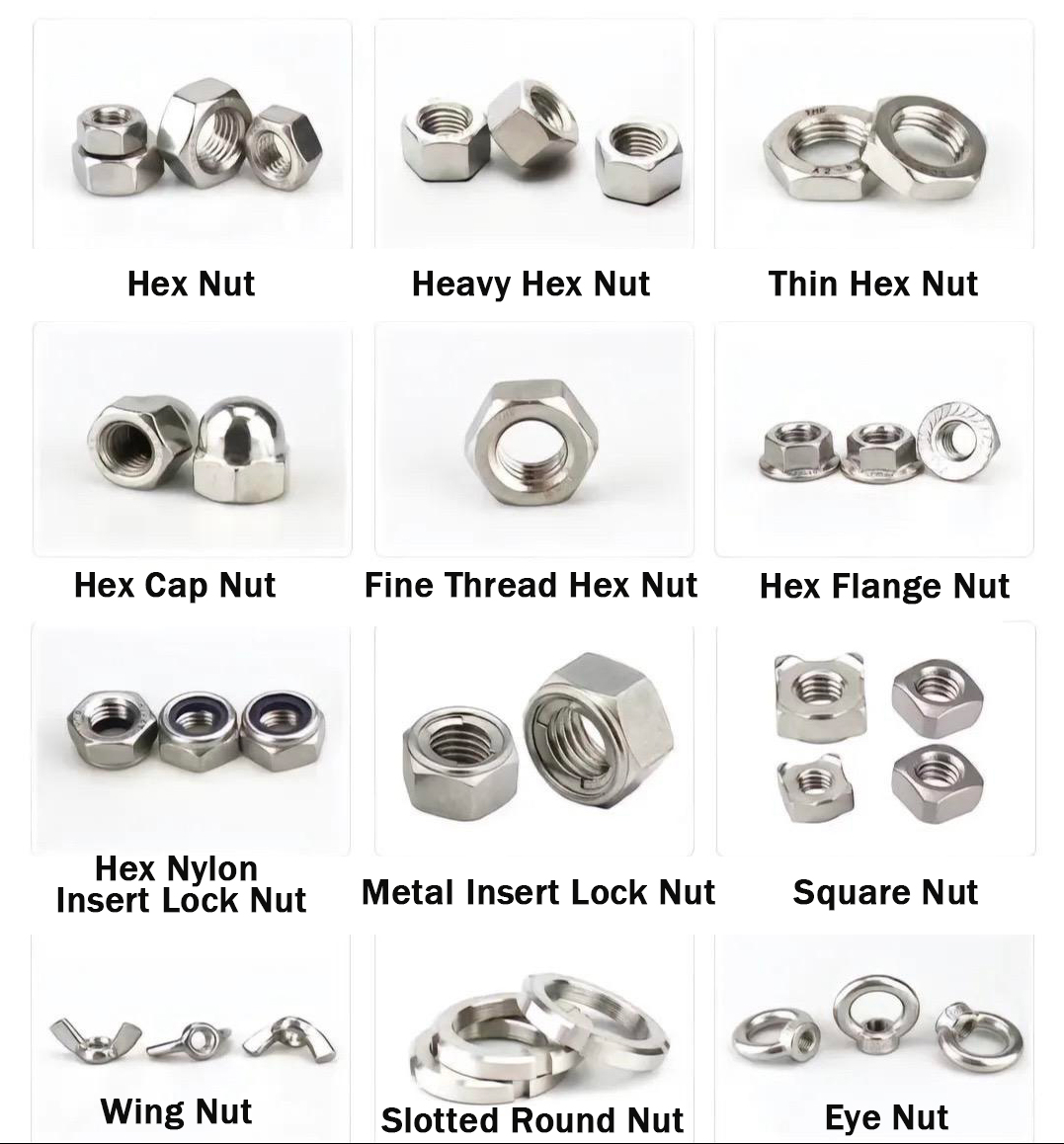

- Dadi: si agganciano ai bulloni tramite filettature interne. In base alle prestazioni di bloccaggio, includono dadi esagonali, dadi autobloccanti con inserto in nylon (che resistono fino a 30.000 cicli di vibrazione senza allentarsi) e dadi ciechi (che offrono sia protezione che finitura estetica).

- Rondelle: Componenti complementari con funzioni chiave:

- Rondella piatta: distribuisce il carico del bullone su una superficie più ampia, fino a cinque volte l'area di contatto, proteggendo i rivestimenti e prevenendo le ammaccature.

- Rondella elastica: fornisce un precarico continuo tramite deformazione elastica, resistendo all'allentamento dovuto alle vibrazioni.

- Rondella di tenuta: realizzata in gomma o PTFE, garantisce la tenuta dei fluidi nei collegamenti delle flange e funziona in un intervallo di temperatura compreso tra -200°C e 300°C.

- Rondella di sicurezza: mantiene la tenuta anche in caso di attrito o vibrazioni, adatta per applicazioni di precisione e ad alta stabilità.

1.2Elementi di fissaggio non filettati: opzioni di collegamento permanenti e specializzate

Gli elementi di fissaggio non filettati si basano sulla deformazione meccanica o sull'incastro fisico anziché sulla filettatura, rendendoli adatti per assemblaggi permanenti o con vincoli di spazio. Le principali categorie includono:

Chiodi e rivetti:

- Chiodi: connettori di base per legno e materiali leggeri. I tipi più comuni includono:

- Chiodi rotondi comuni: realizzati in acciaio a basso tenore di carbonio, diametro 1–6 mm, lunghezza 10–200 mm.

- Chiodi azionati a polvere: possono essere piantati istantaneamente nel calcestruzzo o nell'acciaio, migliorando l'efficienza della struttura fino a quattro volte nell'edilizia.

- Chiodi speciali: come chiodi impermeabili o filettati, progettati per requisiti ambientali specifici.

- Rivetti: creano giunzioni mediante la deformazione del gambo durante la posa. Tra i tipi disponibili:

- Rivetti solidi: forniscono giunzioni resistenti e antimanomissione, adatte a strutture soggette a vibrazioni o urti.

- Rivetti ciechi (rivetti POP): consentono l'installazione su un solo lato e sono utilizzati negli interni delle automobili e negli alloggiamenti elettronici.

- Rivetti con flangia di grandi dimensioni: dotati di flange sovradimensionate per una migliore distribuzione del carico e un assemblaggio più rapido.

Perni e ancore:

- Perni: realizzati con tolleranza IT6–IT8, garantendo una precisione di assemblaggio entro 0,01 mm. Le tipologie includono:

- Perni di centraggio: mantengono l'allineamento esatto tra i componenti.

- Perni elastici: realizzati in acciaio elastico per compensare il disallineamento dei fori.

- Perni di sicurezza: progettati per rompersi in caso di sovraccarico, proteggendo le strutture primarie.

- Ancoraggi: utilizzati per fissare componenti a supporti in calcestruzzo o muratura.

- Ancoraggi meccanici: includono ancoraggi ad espansione, a sottosquadro e a vite; la profondità di installazione deve essere calcolata in base alla resistenza del substrato.

- Ancoraggi chimici: combinano barre filettate con capsule di resina; dopo l'indurimento, il legame fornisce una resistenza allo strappo fino a 30% superiore rispetto agli ancoraggi meccanici, ideale per il rinforzo sismico negli edifici.

- Clip e morsetti: includono anelli elastici, anelli di sicurezza, fascette stringitubo e fascette stringitubo, che offrono un fissaggio temporaneo o semipermanente efficiente in applicazioni automobilistiche ed elettroniche. I loro vantaggi includono installazione rapida, facilità di rimozione e posizionamento affidabile.

2.0Come i materiali di fissaggio e i trattamenti superficiali migliorano le prestazioni

2.1Principi fondamentali della selezione dei materiali

I materiali di fissaggio devono bilanciare resistenza, resistenza alla corrosione, producibilità ed economicità. La selezione dei materiali varia a seconda dell'ambiente applicativo specifico:

Materiali in acciaio: l'opzione più economica e ampiamente utilizzata.

- Acciaio a basso tenore di carbonio: utilizzato per bulloni per uso generico di grado inferiore a 4.8.

- Acciaio a medio tenore di carbonio: temprato e rinvenuto per produrre bulloni di grado 8.8 per applicazioni strutturali.

- Acciaio legato (ad esempio 40CrNiMoA): consente la produzione di bulloni ad alta resistenza di grado 12.9 per ambienti ad alta sollecitazione e carichi pesanti.

- Acciaio inossidabile: il grado 304/A2 offre un'affidabile resistenza alla corrosione in ambienti neutri, mentre il grado 316/A4, legato al molibdeno, offre una maggiore resistenza all'acqua di mare, adatta per imbarcazioni e piattaforme offshore.

Metalli non ferrosi:

- Leghe di alluminio (ad esempio, 7075): preferite nell'ingegneria aerospaziale per la riduzione del peso.

- Leghe di titanio (ad esempio TC4): offrono un'eccezionale resistenza alla corrosione e biocompatibilità e vengono utilizzate nei motori degli aerei e negli impianti medici.

- Leghe di rame: l'ottone (H62) è ideale per applicazioni di conduttività elettrica, mentre il bronzo (QAl9-4) offre buone prestazioni negli assemblaggi resistenti all'usura.

- Materiali non metallici: i materiali plastici tecnici come il nylon 66 (per l'isolamento elettrico) e il PTFE (per la protezione dalla corrosione chimica) sono ampiamente utilizzati. I compositi rinforzati con fibra di carbonio offrono significativi vantaggi in termini di leggerezza per i droni avanzati e i veicoli a energia rinnovabile.

Acciai trattati in modo speciale:

- Acciaio elettrozincato: progettato per applicazioni in interni, offre una protezione di base contro la corrosione.

- Acciaio zincato a caldo: fornisce uno strato di zinco più spesso e una resistenza alla corrosione fino a tre volte superiore, adatto per ambienti esterni.

- Acciaio nichelato e cromato: offre una finitura superficiale lucida e decorativa, ideale per componenti visibili o estetici.

2.2Processi di trattamento superficiale: la chiave per il miglioramento delle prestazioni

I trattamenti superficiali migliorano significativamente la durata, la resistenza alla corrosione e l'affidabilità meccanica degli elementi di fissaggio in varie condizioni di servizio.

Trattamenti anticorrosione:

- Zincatura elettrolitica: spessore del rivestimento 5–15 μm, opzione conveniente per uso interno.

- Zincatura a caldo: spessore del rivestimento 50–100 μm, che garantisce una resistenza alla corrosione tripla rispetto alla galvanica; standard per le strutture in acciaio per esterni.

- Rivestimento Dacromet: pellicola di zinco-cromo spessa 6–8 μm, che garantisce oltre 500 ore di resistenza alla nebbia salina senza rischio di fragilità da idrogeno; ideale per bulloni ad alta resistenza.

- Fosfatazione: crea uno strato di conversione fosfatica che migliora l'adesione della vernice; comunemente applicato agli elementi di fissaggio dei telai delle automobili.

- Trattamenti Funzionali:

- Nitrurazione: forma uno strato di diffusione di azoto indurito sulla superficie della filettatura con durezza superiore a HV800, migliorando la resistenza all'usura e prolungando la durata degli elementi di fissaggio di 2-3 volte.

- Rivestimento lubrificante: l'applicazione di bisolfuro di molibdeno o PTFE sulle filettature riduce la coppia di serraggio e previene l'usura, in particolare per gli elementi di fissaggio in acciaio inossidabile.

- Ossidazione nera: produce una sottile pellicola di ossido ferroso che fornisce una leggera protezione dalla corrosione e un aspetto decorativo scuro, spesso utilizzato su manici di utensili e superfici di ferramenta.

3.0Come vengono prodotti gli elementi di fissaggio: processi di produzione principali

3.1Processi di formatura della plastica: il metodo tradizionale per la produzione di massa

- Forgiatura a freddo: eseguito a temperatura ambiente, questo processo deforma i pezzi grezzi di metallo ad alta pressione attraverso una sequenza di taglio → stampaggio → rullatura. Il flusso continuo di grani metallici aumenta la resistenza alla trazione di 15–201 TP3T rispetto ai pezzi lavorati meccanicamente, mentre l'utilizzo del materiale supera le 951 TP3T. La forgiatura a freddo è ideale per bulloni e viti di dimensioni inferiori a M16, consentendo capacità produttive fino a 100.000 pezzi all'ora per linea. Prima della forgiatura, i pezzi grezzi devono essere sottoposti a ricottura di sferoidizzazione per ridurne la durezza e migliorarne la formabilità.

- Forgiatura a caldo: il processo prevede il riscaldamento di billette metalliche a 1100-1250 °C, una temperatura superiore a quella di ricristallizzazione dell'acciaio, e la successiva formatura sotto pressione. Questo metodo è adatto per elementi di fissaggio di grande diametro (M20 e superiori) o ad alta resistenza, consentendo la formazione di geometrie di testa complesse. Il raffreddamento controllato è fondamentale per prevenire la formazione di grani grossolani, mentre la successiva tempra e rinvenimento sono necessari per ripristinare le proprietà meccaniche ottimali.

3.2Tecnologie di lavorazione e produzione avanzate

- Processo di lavorazione: eseguito su torni e fresatrici, che prevede tornitura → fresatura → filettatura (taglio o rullatura). Offre elevata flessibilità e precisione, rendendolo ideale per elementi di fissaggio non standard o personalizzati (ad esempio, bulloni con forme di testa speciali). Tuttavia, a causa della bassa efficienza del materiale e della bassa velocità di lavorazione, è in genere riservato ad applicazioni in piccoli lotti o ad alta precisione, come elementi di fissaggio filettati di qualità aerospaziale che richiedono tolleranze dimensionali entro ±0,005 mm.

- Tecnologie avanzate:

- Stampa 3D: consente la produzione integrata di geometrie di elementi di fissaggio complesse. Ad esempio, le protezioni per bulloni stampate in 3D in poliuretano termoplastico (TPU) sviluppate per il giacimento petrolifero di Jiangsu hanno ridotto i tassi di corrosione dei bulloni in condizioni esterne da 85% a meno di 10%.

- Rullatura dei filetti: utilizza una macchina rullatrice per deformare plasticamente i pezzi grezzi di metallo a temperatura ambiente. Controllando la velocità del rullo, la velocità di avanzamento e la pressione, è possibile ottenere filettature con tolleranza IT6 e rugosità superficiale inferiore a Ra0,8 μm. Gli elementi di fissaggio filettati MJ di qualità aerospaziale prodotti con questo processo raggiungono durate a fatica superiori a 130.000 cicli, superando di gran lunga la durata di 50.000 cicli tipica dei componenti filettati.

4.0Applicazioni industriali degli elementi di fissaggio

4.1Attrezzature aerospaziali e per le nuove energie

- Settore aerospaziale: gli elementi di fissaggio nelle applicazioni aerospaziali richiedono estrema precisione e un design leggero, dove ogni grammo conta. L'ultima generazione di elementi di fissaggio con filettatura MJ utilizza la superlega a base di nichel GH4169 o la lega di titanio TC4, raggiungendo resistenze alla trazione rispettivamente di 1300-1550 MPa e 1100-1250 MPa. In combinazione con dadi autobloccanti, questi bulloni possono resistere fino a 30.000 cicli di vibrazione senza allentarsi. Ogni elemento di fissaggio deve superare 720 ore di test in nebbia salina e 30 giorni di test di resistenza ai funghi, garantendo l'affidabilità in condizioni ambientali estreme.

Nuove apparecchiature energetiche:

- Energia eolica: i bulloni di collegamento delle torri sono generalmente realizzati in acciaio legato ad alta resistenza di grado 10.9 con rivestimento Dacromet, progettato per una durata di 20 anni. Gli impianti eolici offshore richiedono un rivestimento aggiuntivo in fluorocarbonio per garantire oltre 1000 ore di resistenza alla nebbia salina.

- Fotovoltaico: gli elementi di fissaggio dei sistemi di montaggio sono generalmente realizzati in acciaio inossidabile 316 o acciaio al carbonio zincato a caldo, abbinati a rondelle elastiche per evitare l'allentamento causato da dilatazione e contrazione termica. Nei sistemi di inseguimento solare, si preferiscono elementi di fissaggio autolubrificanti per ridurre l'attrito e la frequenza di manutenzione.

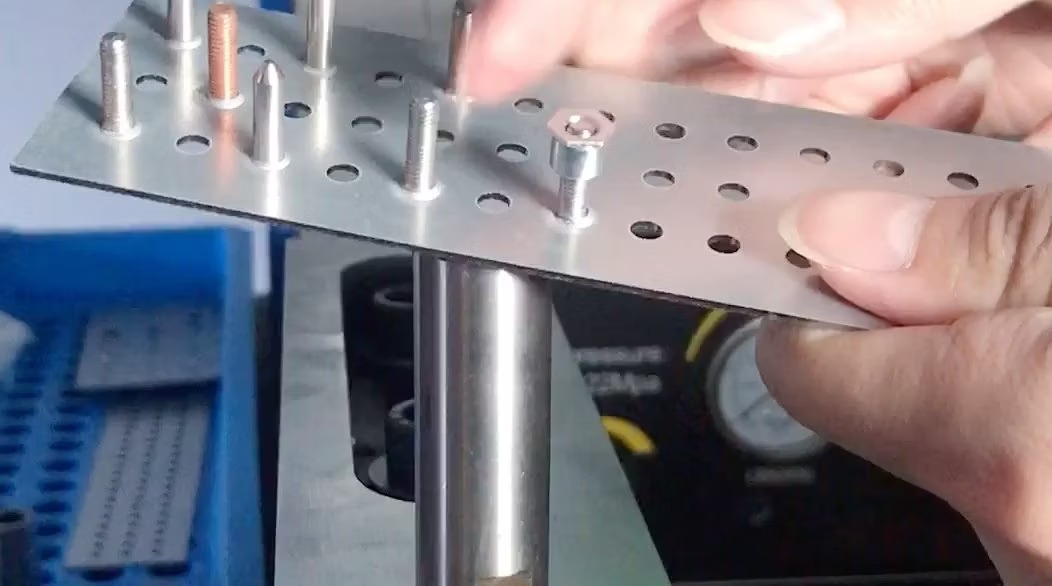

4.2Ingegneria delle costruzioni e della produzione automobilistica

- Industria automobilistica: una singola autovettura contiene in genere 2.000-3.000 elementi di fissaggio. I bulloni della testata realizzati in acciaio legato di grado 12.9 vengono serrati utilizzando il metodo coppia-angolo per garantire una tenuta affidabile. Nelle linee di assemblaggio automatizzate, le macchine per l'inserimento degli elementi di fissaggio svolgono un ruolo chiave: dotate di posizionamento guidato dalla visione e unità di serraggio servocontrollate, ciascuna unità può assemblare 1.200-1.500 elementi di fissaggio all'ora, riducendo significativamente i costi di manodopera e gli errori di assemblaggio. Tali sistemi sono ampiamente utilizzati per i pannelli delle portiere e gli alloggiamenti dei pacchi batteria dei veicoli elettrici.

- Ingegneria edile: le strutture in acciaio per grattacieli si affidano a bulloni M24 di grado 10.9, ciascuno in grado di sopportare una forza di trazione di 150 kN. Per ponti di grandi dimensioni come il ponte sul fiume Yangtze, i bulloni di ancoraggio sono realizzati in lega di acciaio resistente alla corrosione, con profondità di ancoraggio superiori a 25 volte il diametro del bullone per garantire un'elevata resistenza allo sfilamento.

5.0Analisi dei guasti e controllo di qualità degli elementi di fissaggio

5.1Modalità di guasto comuni e cause principali

5.2Analisi dei guasti e controllo di qualità

5.3Tendenze di sviluppo intelligenti degli elementi di fissaggio

6.0Standard di selezione e installazione dei dispositivi di fissaggio

6.1Fattori chiave per la selezione scientifica degli elementi di fissaggio

6.2Standard chiave di installazione e funzionamento

7.0Domande frequenti (FAQ)

- Cosa significa il grado di resistenza di un elemento di fissaggio?

- Il grado di resistenza è rappresentato da due numeri. Ad esempio, il grado 8.8 indica una resistenza a trazione nominale ≥ 800 MPa e un coefficiente di snervamento ≥ 0,8, ovvero una resistenza allo snervamento ≥ 640 MPa.

- Come si può prevenire la corrosione galvanica tra gli elementi di fissaggio?

- Esistono tre metodi principali:

- Utilizzare elementi di fissaggio realizzati con materiali con potenziali di elettrodo simili.

- Installare rondelle isolanti tra metalli diversi.

- Applicare rivestimenti di protezione catodica o anticorrosione sugli elementi di fissaggio.

- Qual è la differenza principale tra un bullone e una vite?

- Un bullone richiede un dado per il montaggio ed è adatto per giunti portanti smontabili. Una vite, invece, viene avvitata direttamente in un foro filettato e non richiede un dado, il che la rende ideale per collegamenti leggeri o fissi.

- Perché i bulloni ad alta resistenza richiedono un trattamento di deidrogenazione?

- Durante la pulizia acida e la galvanica, i bulloni ad alta resistenza possono assorbire atomi di idrogeno che si accumulano nelle aree di concentrazione delle sollecitazioni, causando fragilità da idrogeno. Il trattamento di deidrogenazione rimuove questi atomi, prevenendo guasti prematuri.

- Cosa differenzia i bulloni intelligenti da quelli tradizionali?

- I bulloni intelligenti integrano moduli di rilevamento e comunicazione, consentendo il monitoraggio in tempo reale e la trasmissione dei dati di precarico e sollecitazione. Trasformano l'elemento di fissaggio da un supporto di carico passivo a un elemento di rilevamento attivo, fungendo da nodo chiave nell'Industrial Internet of Things (IIoT).

- Come si devono scegliere le rondelle nei collegamenti flangiati?

- La scelta dipende dalla temperatura, dalla pressione e dalle proprietà chimiche del mezzo:

- Bassa pressione/temperatura → Guarnizione in gomma

- Media pressione/temperatura → Guarnizione in gomma amianto

- Alta pressione/temperatura → Guarnizione a spirale metallica

- Quali sono le differenze visive tra frattura da fatica e frattura fragile negli elementi di fissaggio?

- Frattura da fatica: presenta striature e origini di fatica visibili con un aspetto grigio-bluastro.

- Frattura fragile: mostra una superficie cristallina e piatta con una deformazione plastica minima.

- Quali sono i vantaggi e i limiti degli elementi di fissaggio stampati in 3D?

- Vantaggi: consentono geometrie complesse, progetti personalizzati e un elevato utilizzo dei materiali.

- Limitazioni: costi più elevati, minore efficienza produttiva e finitura superficiale che spesso richiede una post-elaborazione.

- Quali sono i vantaggi e le applicazioni delle macchine automatiche per l'inserimento di elementi di fissaggio?

- Il vantaggio principale è l'elevata automazione. Grazie al posizionamento visivo e al servocontrollo, la macchina garantisce alimentazione, allineamento e serraggio precisi. Può assemblare 1.200-1.500 elementi di fissaggio all'ora, riducendo significativamente gli errori di manodopera. Le applicazioni più comuni includono la produzione automobilistica, in particolare nei pannelli delle portiere e negli alloggiamenti dei pacchi batteria.

8.0Conclusione

Gli elementi di fissaggio sono il fondamento microscopico dell'industria moderna, evolvendosi da semplici connettori a componenti di rilevamento intelligenti nei sistemi di produzione intelligenti. Dai rivetti in bronzo di antica tradizione artigianale ai bulloni intelligenti di livello aerospaziale, ogni evoluzione tecnologica ha portato a nuovi livelli di prestazioni e affidabilità delle apparecchiature.

Nella produzione avanzata, gli elementi di fissaggio svolgono un ruolo chiave nell'indicatore di capacità industriale. Ad esempio, gli elementi di fissaggio aerospaziali con filettatura MJ raggiungono ora durate a fatica superiori a 130.000 cicli, mentre i bulloni intelligenti passivi wireless garantiscono un monitoraggio affidabile in ambienti estremi. La tecnologia di stampa 3D consente inoltre percorsi di produzione personalizzati e leggeri.

Da una prospettiva ingegneristica, la progettazione e l'applicazione degli elementi di fissaggio costituiscono un ecosistema tecnico completo: la selezione scientifica getta le basi, la produzione di precisione assicura la qualità, l'installazione standardizzata garantisce la stabilità e l'analisi dei guasti stimola il miglioramento continuo.

Guardando al futuro, con la continua integrazione di sensori intelligenti, materiali ecologici e tecnologie leggere, gli elementi di fissaggio non saranno più semplici elementi di collegamento, ma fungeranno da "terminali nervosi" della produzione intelligente, collegando non solo le strutture, ma anche i dati e l'intelligenza dell'era dell'Industria 4.0.

Riferimento

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?