- 1.0Cosa sono gli elementi di taglio nel taglio dei metalli

- 2.0Classificazione delle superfici del pezzo nelle operazioni di taglio

- 3.0Cosa sono l'alimentazione e la velocità di alimentazione

- 4.0Che cosa è la profondità di taglio?

- 5.0Conclusione: perché è importante comprendere lo strato di taglio

- 6.0FAQ: Domande frequenti sul taglio dei metalli

Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as Macchine per il taglio laser dei tubi, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

Per comprendere appieno il processo di taglio dei metalli, è fondamentale analizzarlo sotto tre aspetti chiave: elementi di taglio, parametri di taglio e geometria dello strato di taglio.

1.0Cosa sono gli elementi di taglio nel taglio dei metalli

Il taglio dei metalli è un processo di lavorazione in cui un utensile da taglio applica un movimento di taglio a un pezzo su una macchina utensile, causando la rimozione del materiale in eccesso sotto forma di trucioli. Le macchine utensili più comuni includono torni, fresatrici, trapani e alesatrici.

Gli elementi di base del taglio dei metalli includono principalmente:

- Movimento di taglio: compreso il movimento principale e il movimento di avanzamento (ad esempio, la rotazione del pezzo è il movimento principale su un tornio, mentre la rotazione dell'utensile è il movimento principale su una fresatrice o una perforatrice)

- Parametri di taglio

- Strato di taglio e suoi parametri geometrici

Questi elementi determinano collettivamente l'efficienza di taglio, la precisione della lavorazione e la durata dell'utensile.

Riepilogo: Gli elementi di taglio costituiscono la base teorica per l'analisi del processo di taglio, la selezione dei parametri di taglio e l'ottimizzazione delle strategie di lavorazione su diversi tipi di macchine utensili.

2.0Classificazione delle superfici del pezzo nelle operazioni di taglio

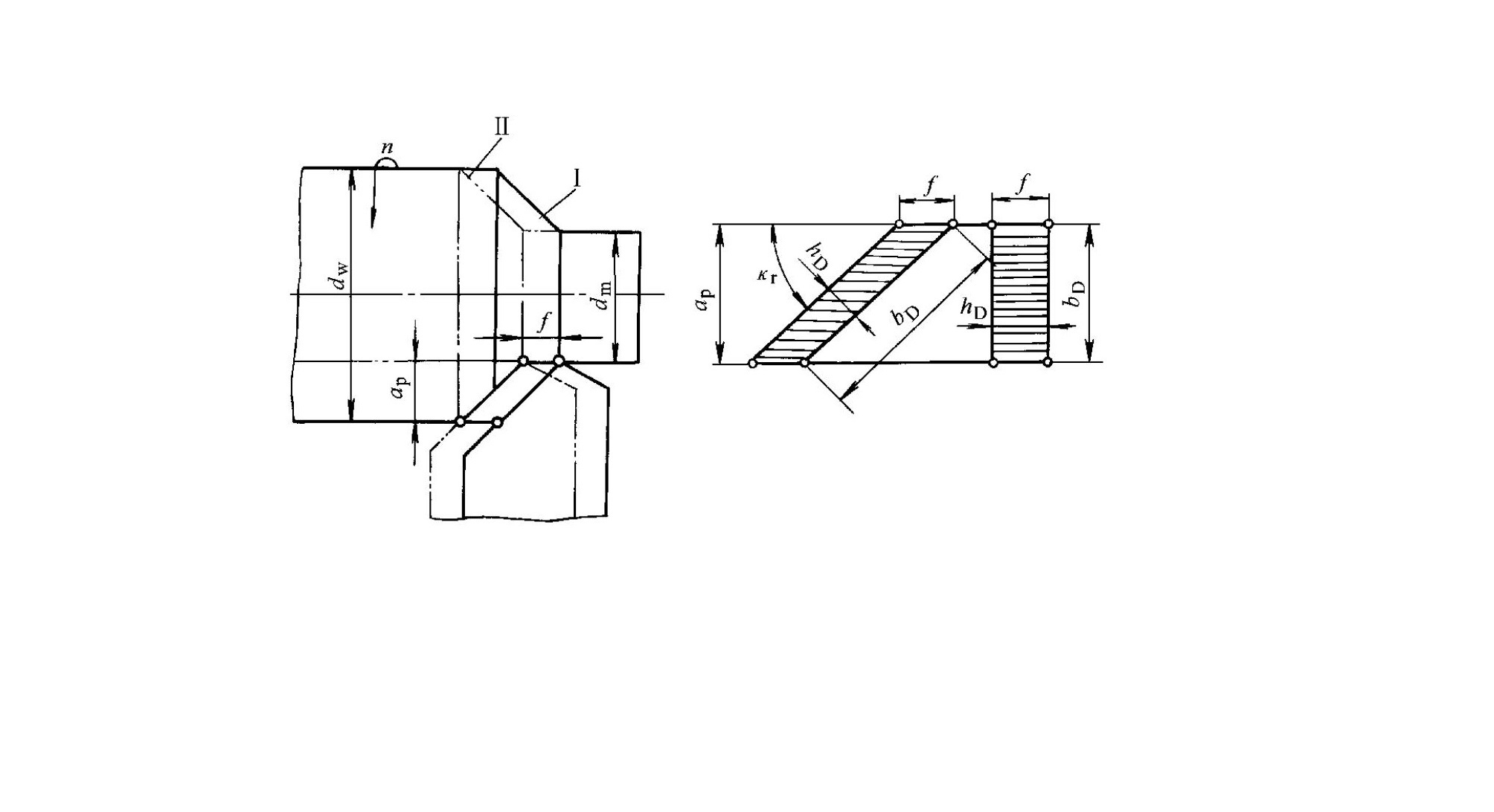

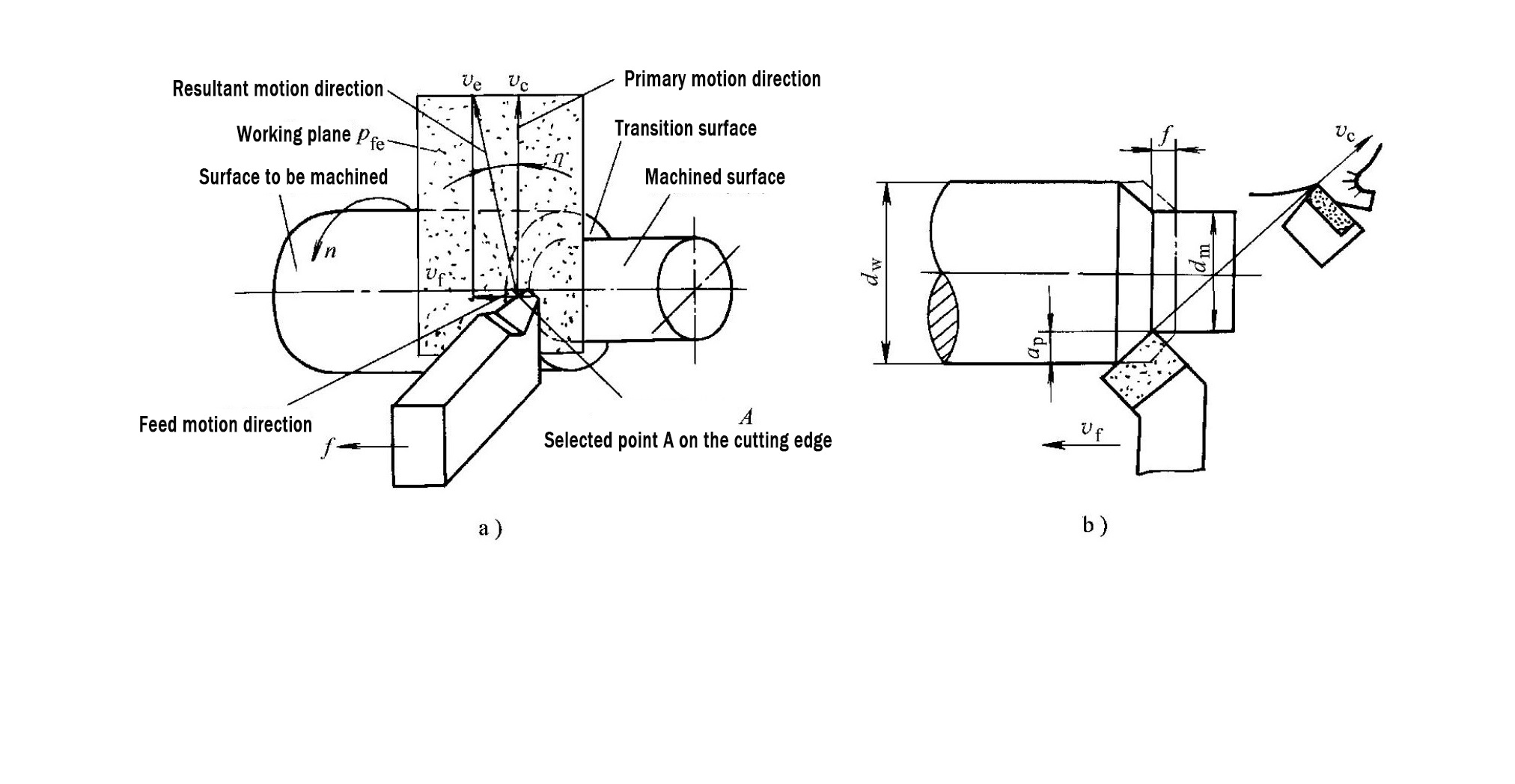

Durante il processo di taglio, la superficie del pezzo non è statica, ma evolve continuamente man mano che il materiale viene rimosso. Questo fenomeno è comune a tutte le operazioni di taglio dei metalli e le superfici sono generalmente classificate in tre categorie:

- Superficie lavorata: la superficie che è già stata tagliata dall'utensile, formando le dimensioni finali o intermedie del pezzo in lavorazione

- Superficie da lavorare: la superficie che non è stata ancora tagliata e che verrà rimossa dal successivo strato di taglio

- Superficie di transizione: la superficie attualmente formata dal tagliente, che verrà ulteriormente rimossa nella successiva passata di taglio o rivoluzione

Riepilogo: Lo strato di taglio si trova tra la superficie da lavorare e la superficie lavorata, mentre la superficie di transizione funge da interfaccia dinamica che collega le due.

3.0Cosa sono l'alimentazione e la velocità di alimentazione

3.1Foraggio

L'avanzamento si riferisce allo spostamento dell'utensile rispetto al pezzo in lavorazione nella direzione di avanzamento e riflette la "densità" di asportazione del materiale durante il taglio. La sua definizione varia leggermente a seconda del tipo di macchina:

- Avanzamento per giro:

$$

f \testo{ (mm/r)}

$$

Utilizzato principalmente per torni e alesatrici.

- Avanzamento per dente:

$$

f_z \text{ (mm/dente)}

$$

Commonly used for multi-tooth tools on milling machines, macchine perforatrici, and reamers.

Ad esempio, nella tornitura esterna su un tornio, l'avanzamento

$$

F

$$

rappresenta la distanza assiale percorsa dall'utensile durante una rivoluzione completa del pezzo.

3.2Velocità di avanzamento

La velocità di avanzamento è la velocità istantanea del punto selezionato sul tagliente rispetto al pezzo in lavorazione nella direzione di avanzamento ed è espressa in mm/min.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

Dove:

– \(v_f\) è la velocità di avanzamento

– \(f\) è l'avanzamento per giro

– \(f_z\) è l'avanzamento per dente

– \(n\) è la velocità del mandrino (r/min)

– \(z\) è il numero di denti taglienti

Interpretazione ingegneristica: Se le altre condizioni rimangono invariate, l'aumento dell'avanzamento aumenta lo spessore dello strato di taglio, determinando forze di taglio più elevate e un carico maggiore sull'utensile.

4.0Che cosa è la profondità di taglio?

La profondità di taglio si riferisce alla profondità di taglio misurata attraverso il punto selezionato sul tagliente, perpendicolarmente al piano di lavoro. L'unità di misura è mm e la sua definizione dipende dal metodo di lavorazione.

4.1Metodi di calcolo comuni

- Tornitura esterna su tornio:

$$

a_p = \frac{d_w – d_m}{2}

$$

- Operazioni di alesatura:

Si applica la stessa formula, con (d_w) e (d_m) scambiati. - Fresatura:

La profondità di taglio è in genere definita come la profondità di contatto verticale dell'utensile rispetto al pezzo in lavorazione. - Taglio della lamiera:

La profondità di taglio corrisponde allo spessore del materiale in fogli tagliato in una singola passata.

Dove:

– \(a_p\) è la profondità di taglio

– \(d_w\) è il diametro della superficie da lavorare

– \(d_m\) è il diametro della superficie lavorata

Interpretazione ingegneristica: Nella lavorazione di sgrossatura, aumentando

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0Conclusione: perché è importante comprendere lo strato di taglio

I parametri di taglio determinano la geometria dello strato di taglio e influiscono direttamente sulle prestazioni di lavorazione complessive delle attrezzature per la lavorazione dei metalli.

Gli effetti principali includono l'entità della forza di taglio, la temperatura di taglio, l'usura e la durata dell'utensile, nonché la qualità della superficie lavorata.

Una selezione razionale dei parametri di taglio deve basarsi su una chiara comprensione delle caratteristiche fondamentali dello strato di taglio.

6.0FAQ: Domande frequenti sul taglio dei metalli

D1: Quale parametro di taglio ha il maggiore impatto sulla durata dell'utensile?

R: La velocità di taglio è quella che influisce maggiormente sulla durata dell'utensile, perché influisce direttamente sulla temperatura di taglio e sui meccanismi di usura.

$$

v_c = \frac{\pi dn}{1000}

$$

D2: L'aumento dell'avanzamento può sempre migliorare l'efficienza della lavorazione?

R: No. Sebbene un avanzamento più elevato aumenti la velocità di rimozione del materiale, aumenta anche la forza di taglio e il carico dell'utensile, il che può ridurre la durata dell'utensile o la qualità della superficie.

D3: In che modo i parametri dello strato di taglio influiscono sulla finitura superficiale?

A: Uno spessore maggiore dello strato di taglio generalmente aumenta la forza di taglio e le vibrazioni, che possono degradare la finitura superficiale. Ottimizzazione

$$

f \testo{ e } a_p

$$

aiuta a bilanciare efficienza e qualità della superficie.