- 1.0Cos'è il Plate Rolling?

- 2.0Panoramica delle tecniche di laminazione a piastre: metodi e applicazioni

- 3.0Processo di laminazione delle lastre: una guida passo passo alla piegatura dei metalli

- 4.0Tre fasi chiave della laminazione delle lastre: pre-piegatura, laminazione e post-piegatura

- 5.0Processo di laminazione a 3 rulli: operazione a presa singola

- 6.0Processo di laminazione a 4 rulli

- 7.0Tecniche chiave per la laminazione di lastre medie e spesse

1.0Cos'è il Plate Rolling?

La laminazione è un processo di formatura dei metalli che modella lamiere piane in profili cilindrici, conici, ellittici o altri profili curvi. Questo si ottiene passando la lamiera attraverso una serie di rulli che applicano una pressione continua e controllata, piegando gradualmente il materiale nella geometria desiderata.

Questo processo è ampiamente utilizzato nella fabbricazione di recipienti a pressione, oleodotti e gasdotti, scafi di navi, travi e colonne strutturali e alloggiamenti per apparecchiature industriali. Nota per la sua efficienza, omogeneità e capacità di formatura, la laminazione è un metodo preferito in molte applicazioni di produzione pesante.

1.1Tipi comuni di macchine per la laminazione di lastre

| Tipo | Caratteristiche e applicazioni |

| Rulli per piastre di tipo piramidale | Design semplice, adatto alla laminazione standard di lamiere di medio spessore |

| Simmetrico a tre rulli | Ampiamente utilizzato per esigenze industriali generali; offre un equilibrio tra costi e prestazioni |

| Rotoli a quattro rulli | Maggiore precisione; consente la pre-piegatura e la laminazione automatizzate in un'unica passata |

| Macchine per la laminazione di piastre CNC | Ideale per lavori ripetibili ad alto volume; consente il controllo programmabile |

Letture consigliate:Cos'è una calandra? Principio di funzionamento e applicazioni

1.2Vantaggi della laminazione a piastre

- Produzione efficiente

La laminazione automatizzata garantisce risultati più rapidi e uniformi rispetto alla formatura manuale. - Risparmio di materiale

Riduce gli sprechi e preserva l'integrità e la continuità dei materiali - Compatibilità versatile dei materiali

Funziona con acciaio, acciaio inossidabile, alluminio, rame, titanio e una varietà di leghe. - Alta precisione e coerenza

Consente un controllo rigoroso sulla curvatura e sui profili complessi lungo l'intera lunghezza del foglio. - Integrità strutturale migliorata

Riduce al minimo la necessità di saldature e giunzioni, aumentando la robustezza complessiva e la resistenza alla pressione. - Flessibilità della forma

In grado di formare non solo semplici cilindri, ma anche coni, superfici a doppia curvatura e altre geometrie avanzate. - Capacità di carico pesante

Adatto alla laminazione di lamiere spesse e componenti di grande diametro utilizzati in navi, sistemi energetici e macchinari industriali.

2.0Panoramica delle tecniche di laminazione a piastre: metodi e applicazioni

Letture consigliate:Guida completa alla laminazione dei metalli: laminazione a caldo, a freddo, piana e sagomata

2.1Pizzicamento iniziale (piegatura iniziale del pizzicamento)

Vantaggi:

- Adatto a un'ampia gamma di materiali tra cui acciaio al carbonio, acciaio inossidabile, alluminio e titanio

- Costi delle attrezzature inferiori e funzionamento semplice

- Elevata precisione e ripetibilità, ideale per la produzione in lotti

Svantaggi:

- Non è possibile pre-piegare entrambe le estremità in un'unica passata

- Non adatto a piastre estremamente spesse o larghe

- Richiede il ribaltamento manuale della piastra, aumentando i passaggi di movimentazione

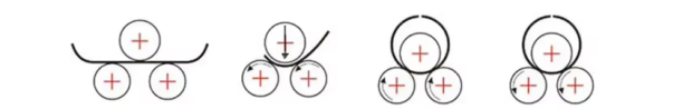

2.2Laminazione a piastre a quattro rulli

Più avanzate dei sistemi a tre rulli, le macchine a quattro rulli sono dotate di un rullo principale superiore e inferiore e di due rulli laterali regolabili disposti a forma di diamante. I rulli centrali gestiscono l'alimentazione e la pressione, mentre i rulli laterali aiutano a formare e pre-piegare entrambe le estremità della lamiera.

Vantaggi:

- La configurazione singola consente la pre-piegatura di entrambe le estremità senza capovolgere la piastra

- In grado di gestire materiali più spessi e larghi

- Elevata precisione di formatura, adatta a forme complesse

- Aumenta l'efficienza produttiva riducendo al minimo la movimentazione dei materiali

Svantaggi:

- Costi delle attrezzature più elevati

- Struttura più complessa che richiede un intervento specializzato

2.3 Rotolamento a geometria variabile

Questa tecnica utilizza una configurazione a tre rulli a forma piramidale, in cui la posizione dei rulli può essere regolata per formare cilindri, ellissi, coni e altre forme complesse. Ideale per materiali ad alto spessore e alta resistenza come acciaio inossidabile e leghe di titanio.

Vantaggi:

- Supporta una varietà di profili geometrici

- In grado di laminare spessori di lamiere fino a 6 pollici (circa 150 mm)

- Alta precisione, ideale per produzioni personalizzate e di alta gamma

Svantaggi: - Attrezzatura costosa

- Configurazione complessa che richiede sistemi di manutenzione e controllo avanzati

2.4 Laminazione a due rulli (tipo semplificato)

Macchine a due rulli Utilizzano un rullo superiore e uno inferiore per bloccare e piegare lamiere sottili tramite pressione applicata. Sono tipicamente utilizzate per la formatura di piccoli lotti di materiali leggeri.

Vantaggi:

- Struttura semplice e basso costo

- Adatto per la formatura preliminare di parti di piccole e medie dimensioni

Svantaggi:

- Precisione limitata

- Inadeguato per piastre spesse o strutture complesse

3.0Processo di laminazione delle lastre: una guida passo passo alla piegatura dei metalli

La calandratura è un processo fondamentale per la trasformazione di lamiere piane in componenti curvi o cilindrici. Di seguito è riportata una guida concisa e strutturata per ottenere risultati di piegatura precisi e di alta qualità:

Fase 1: Preparazione del materiale

Selezionare lamiere che soddisfino i requisiti di progettazione in termini di curvatura, spessore e resistenza. Pulire la superficie per rimuovere ruggine, olio e contaminanti e garantire una qualità di laminazione ottimale.

Fase 2: Configurazione della macchina

Regolare la distanza e la posizione dei rulli in base allo spessore della lamiera e al raggio di curvatura desiderato. Fissare la macchina per garantire un processo di laminazione stabile e sicuro.

Fase 3: Inserimento della placca

Posizionare la lamiera tra i rulli superiore e inferiore. Allineare e centrare accuratamente.

Fase 4: Pre-piegatura

Abbassare il rullo superiore per stabilire il contatto iniziale con la lamiera ed esercitare una pressione moderata per ottenere una leggera piegatura. Questo riduce il ritorno elastico durante il processo di formatura principale.

Fase 5: Laminazione principale

Regolare il rullo superiore sul raggio desiderato e avviare la macchina rullatrice. I rulli lavorano insieme per applicare una pressione continua, modellando la lamiera. Monitorare il processo in tempo reale per garantire una deformazione uniforme ed evitare di sovraccaricare il materiale.

Fase 6: Laminazione multi-passaggio (se necessario)

Per piastre più spesse, eseguire più passate. Dopo ogni passata, regolare il rullo superiore per ottenere gradualmente la curvatura desiderata.

Fase 7: Controllo di qualità

Arrestare la macchina dopo la formatura e verificare la presenza di crepe, distorsioni o deviazioni dimensionali. Misurare il raggio di curvatura per verificare la conformità alle specifiche di progetto.

Fase 8: Post-elaborazione

Se necessario, eseguire la rifilatura dei bordi, la finitura superficiale o la regolazione del materiale. Rimuovere con cautela il pezzo in lavorazione per evitare deformazioni secondarie.

3.1Considerazioni chiave nella progettazione dei processi e nel controllo di qualità

- Selezione del materiale:Garantire che lo spessore, la resistenza e la duttilità della piastra soddisfino sia i requisiti di processo che quelli strutturali

- Preparazione della superficie e dei bordi:Rimuovere strati di ossido, sbavature e stress residuo prima della formatura

- Eliminazione della zona piana:Utilizzare tecniche accurate di pre-piegatura e sovra-piegatura per eliminare le estremità dritte

- Calibrazione della macchina:Impostare la pressione del rullo, la velocità di avanzamento e i parametri del percorso in modo appropriato

- Compensazione del ritorno elastico:Consentire il ritorno elastico del materiale, in particolare nell'alluminio e in altre leghe elastiche

- Gestione delle saldature:Posizionare le saldature lontano dalle zone di concentrazione delle sollecitazioni o pianificare il trattamento termico post-saldatura

- Ispezione e collaudo:Eseguire misurazioni dimensionali, controlli superficiali e valutazioni degli errori di curvatura

4.0Tre fasi chiave della laminazione delle lastre: pre-piegatura, laminazione e post-piegatura

4.1 Pre-piegatura

La pre-piegatura è l'operazione di piegatura iniziale eseguita sui bordi della lamiera prima che entri nella fase di laminazione principale. Sollevando leggermente i bordi della lamiera, il materiale può adattarsi meglio alla curvatura del rullo durante la laminazione, evitando così estremità piatte o asimmetrie geometriche dopo la formatura.

4.2Processo di pre-piegatura

La pre-piegatura viene in genere eseguita sulla macchina calandratrice attraverso i seguenti passaggi:

- Il foglio viene serrato tra più rulli;

- Regolando la distanza tra i rulli superiori e inferiori, viene applicata una pressione iniziale sui bordi prima che il foglio entri completamente nella zona di formatura principale;

- Man mano che i rulli ruotano, il bordo viene gradualmente piegato fino a raggiungere il raggio di curvatura desiderato.

Dopo la pre-piegatura, il bordo della lamiera si allinea più uniformemente con l'arco laminato, riducendo al minimo gli spazi tra le giunzioni e offrendo le condizioni ideali per la successiva saldatura o giunzione.

4.3Importanza della pre-piegatura

- Migliora la precisione della formatura:Controlla la curvatura dei bordi per garantire una forma circolare liscia e continua;

- Previene la deformazione dei bordi:Evita zone piatte o disallineamenti alle estremità del foglio;

- Migliora la qualità delle articolazioni:Consente un allineamento uniforme da un'estremità all'altra per una saldatura e un assemblaggio più semplici;

- Garantisce la coerenza strutturale:Distribuisce le forze di flessione in modo uniforme e previene concentrazioni di sollecitazioni localizzate.

4.4rotolamento

La laminazione è la fase fondamentale del processo di formatura. Durante questa fase, la lamiera passa attraverso una serie (o più serie) di rulli e viene gradualmente piegata nell'arco o nel cilindro desiderato. I parametri di controllo chiave includono:

- Pressione di rollio:Regolazione della distanza tra i rulli superiori e inferiori;

- Velocità di alimentazione:Sincronizzazione dell'alimentazione del materiale con la deformazione;

- Configurazione del rotolo:A seconda delle dimensioni e della forma del pezzo, è possibile scegliere tra configurazioni a tre rulli, a quattro rulli o a geometria variabile.

Tramite una piegatura continua e incrementale, il materiale subisce una deformazione plastica fino a raggiungere la curvatura desiderata.

4.5Post-piegatura

Dopo il processo di laminazione principale, potrebbero persistere lievi irregolarità di ritorno elastico o di estremità. Per correggere questi difetti e migliorare ulteriormente la precisione geometrica, viene in genere eseguita un'operazione di post-piegatura:

- Il foglio arrotolato viene reinserito nei rulli in senso inverso;

- Le regolazioni fini vengono effettuate utilizzando una pressione simmetrica per garantire un profilo completamente arrotondato;

- I bordi finali sono rifiniti per migliorarne la planarità e l'uniformità.

Questo passaggio è particolarmente critico nelle applicazioni ad alta precisione, come recipienti a pressione, serbatoi cilindrici o grandi sezioni di torri eoliche.

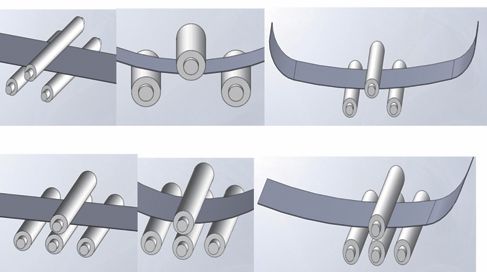

5.0Processo di laminazione a 3 rulli: operazione a presa singola

Questo è il tipo di macchina più comune. Tuttavia, richiede il doppio inserimento del foglio per eseguire la pre-piegatura su entrambe le estremità, eliminando i bordi piatti e producendo una chiusura più salda.

Fase 1: Prima pre-piegatura delle estremità

L'operatore inserisce la lamiera tra il rullo superiore e uno dei rulli inferiori, fissandola in posizione. Il terzo rullo (rullo di piegatura posteriore) si muove quindi in diagonale verso l'alto, verso il rullo superiore, per esercitare pressione e formare il raggio di piegatura desiderato sul bordo anteriore della lamiera.

Fase 2: Seconda estremità pre-piegata e laminazione

Dopo aver piegato il primo bordo, la lamiera viene rimossa, ruotata di 180° e reinserita per la pre-piegatura del secondo bordo. Il processo di laminazione continua fino a quando la lamiera non è completamente formata in un guscio cilindrico.

Nota:Lo spessore o la larghezza massima raccomandati per la pre-piegatura sono generalmente pari a 75% della capacità nominale della macchina. Per lamiere più strette, lo spessore consentito può essere aumentato. Si prega di consultare il produttore dell'attrezzatura per le linee guida specifiche per l'applicazione.

6.0Processo di laminazione a 4 rulli

La macchina laminatrice a 4 rulli offre maggiore precisione e facilità d'uso grazie alla completa automazione e alla laminazione in un'unica passata. Il processo tipico include:

- Posizionare la piastra metallica parallelamente e perpendicolarmente al rullo anteriore;

- Fissare la piastra tra i rulli superiore e inferiore con una pressione preimpostata;

- Inserire il foglio all'indietro tra i rulli fino a quando non rimane solo un'estremità dritta minima;

- Sollevare il rullo laterale per piegare il bordo d'attacco (pre-piegatura);

- Continuare a ruotare i rulli di serraggio per arrotolare la piastra in una forma circolare;

- Abbassare il rullo anteriore e sollevare il rullo laterale opposto;

- Ruotare il guscio per completare la forma cilindrica;

La macchina corregge e finalizza automaticamente la rotondità facendo avanzare continuamente la piastra fino al raggiungimento della geometria desiderata.

7.0Tecniche chiave per la laminazione di lastre medie e spesse

La laminazione è un processo fondamentale di formatura dei metalli che combina know-how ingegneristico ed esperienza pratica. Il successo nella laminazione di lamiere di medio e grosso spessore dipende non solo dalla capacità della macchina, ma anche da una profonda conoscenza del materiale e da un controllo preciso. Le seguenti tecniche sono fondamentali:

7.1Trattamento pre-piegatura

L'esecuzione della pre-piegatura su entrambe le estremità della lamiera prima della laminazione principale elimina le zone piatte all'inizio e alla fine della lamiera. Questo contribuisce a formare un arco continuo ed evita la concentrazione di sollecitazioni o punti deboli. In genere, si utilizzano rulli speciali per ottenere una curvatura uniforme su tutta la lamiera.

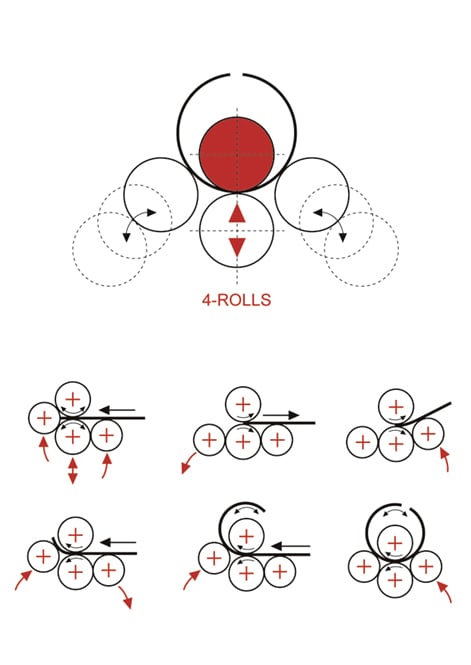

7.2Selezione dell'attrezzatura: 3 rulli vs. 4 rulli

- Macchine a 3 rulli:Dotato di due rulli inferiori per il serraggio e di un rullo superiore per la piegatura. Adatto per la formatura generica di lamiere di medio spessore.

- Macchine a 4 rulli:Offrono maggiore precisione e automazione. Ideali per requisiti di elevata tolleranza e per la formazione di curve o coni complessi.

7.3Laminazione a freddo vs. a caldo

- Laminazione a freddo:Eseguito a temperatura ambiente. Mantiene la resistenza del materiale, la finitura superficiale e la planarità dimensionale. Adatto per lamiere sottili o componenti con tolleranze ristrette.

- Laminazione a caldo:Effettuato a temperature elevate. Riduce il limite di snervamento, facilitando la formatura di piastre spesse. Preferito per grandi recipienti a pressione e applicazioni strutturali.

Letture consigliate:Cosa sono le bobine di acciaio? Usi, calcolo del peso e differenza tra laminazione a caldo e a freddo

7.4Laminazione incrementale (piegatura passo-passo)

Per ottenere la curvatura desiderata, sono spesso necessarie più passate di laminazione. La laminazione incrementale prevede un aumento graduale della pressione di laminazione a ogni passata. Questa tecnica riduce al minimo la concentrazione delle sollecitazioni, migliora la precisione della forma e l'integrità strutturale.