- 1.0Cos'è il taglio al plasma

- 2.0Tipi di processo di taglio al plasma spiegati

- 3.0Applicazioni comuni del taglio al plasma e applicazioni specifiche del prodotto

- 4.0Domande frequenti sul taglio al plasma

- 4.1Qual è la differenza tra il taglio al plasma e il taglio ossitaglio?

- 4.2Cosa sono le scorie e come è possibile ridurle al minimo?

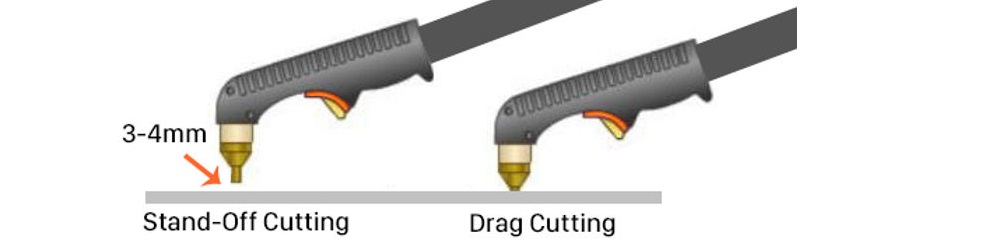

- 4.3Qual è la differenza tra il taglio a trascinamento e il taglio a distanza?

- 4.4Qual è la distanza di taglio ideale tra la torcia e il pezzo in lavorazione?

- 4.5Cos'è la larghezza del taglio e come influisce sul taglio?

- 4.6Cos'è la smussatura e quando è opportuno utilizzarla?

Questo articolo fornirà una spiegazione dettagliata delle tipologie di processo di taglio al plasma, delle tecniche operative e delle applicazioni comuni, aiutando gli utenti a comprendere meglio e ad applicare questa tecnologia per migliorare la qualità del taglio e l'efficienza della produzione.

1.0Cos'è il taglio al plasma

Il taglio al plasma funziona creando un arco tra l'elettrodo e il pezzo in lavorazione, che viene ristretto da un ugello a foro sottile. Questo aumenta la temperatura (oltre 20.000 °C) e la velocità del plasma, che può avvicinarsi alla velocità del suono. Il getto di plasma ad alta temperatura fonde il metallo, mentre la forza dell'arco soffia via il materiale fuso sotto forma di scoria.

IL processo al plasma È ideale per il taglio di metalli, compresi quelli che formano ossidi refrattari come acciaio inossidabile, alluminio, ghisa e leghe non ferrose. La qualità del taglio dipende da vari fattori, ma il sistema è facile da usare e spesso la soluzione più pratica ed economica.

2.0Tipi di processo di taglio al plasma spiegati

La tecnologia di taglio al plasma è un processo di taglio efficiente e preciso, ampiamente utilizzato nell'industria metalmeccanica. Utilizzando un arco elettrico per riscaldare e fondere i materiali metallici, offre vantaggi quali elevate velocità di taglio, ridotte zone termicamente alterate e facilità d'uso. Che si tratti di tagliare rapidamente lamiere sottili o di lavorare con precisione tubi a pareti spesse, il taglio al plasma offre risultati eccezionali in entrambi gli scenari.

2.1Taglio a trascinamento

- Principio: L'ugello della torcia viene trascinato lungo la superficie del pezzo in lavorazione per eseguire il taglio.

- Condizioni applicabili: Tipicamente adatto per tagli a bassa corrente con corrente ≤ 40 Ampere.

- Materiali di consumo: Richiede un ugello specializzato per il taglio a trascinamento.

- Suggerimenti operativi:

- Per mantenere una linea retta è possibile utilizzare un righello non conduttivo.

- Iniziare a tagliare dal lato più lontano dall'operatore e tirare la torcia verso l'operatore.

- Mantenere sempre la torcia perpendicolare alla superficie del pezzo in lavorazione.

- Procedere a una velocità costante e fluida per garantire tagli precisi e netti.

- Spessore del materiale applicabile: Generalmente adatto per materiali ≤ 5 mm.

2.2Taglio a distanza

- Principio: Durante il taglio, l'ugello della torcia mantiene una distanza di 3-4 mm dalla superficie del pezzo.

- Materiali di consumo: Richiede un ugello di taglio adatto alla corrente della macchina.

Strumenti ausiliari:- Guide di supporto

- Guide a rulli

- Kit di guide per il taglio ad arco, ecc.

- Suggerimenti operativi:

- Iniziare a tagliare dal lato più lontano dall'operatore e tirare la torcia verso l'operatore.

- Mantenere la torcia perpendicolare al pezzo in lavorazione e muoversi a un ritmo costante e costante per garantire un taglio netto.

- Scenari applicabili: Ideale per tagli più fini con buon controllo.

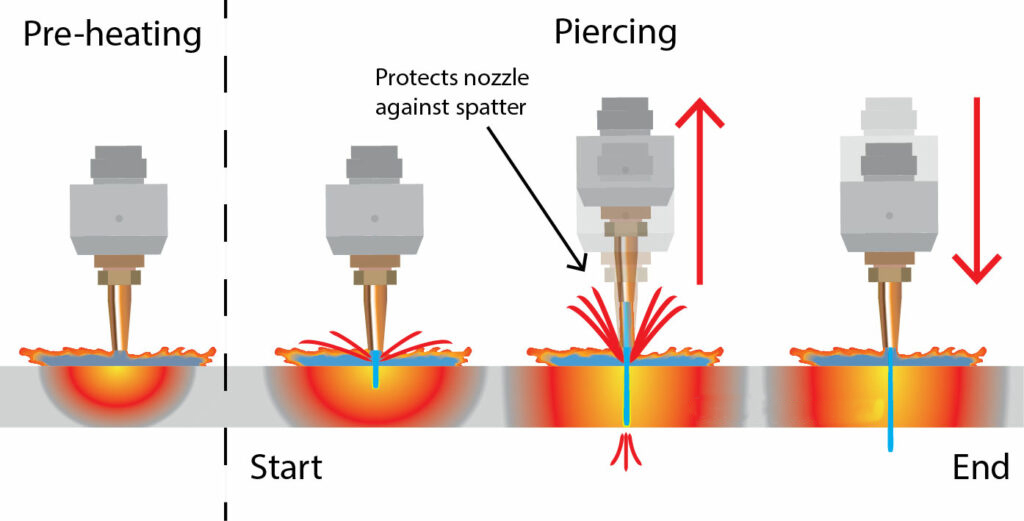

2.3Piercing

- Definizione: Creazione rapida di un foro nel pezzo in lavorazione per preparare il taglio successivo.

- Materiali di consumo: Utilizzare un ugello di taglio standard, assicurandosi che la corrente della macchina corrisponda alle specifiche dell'ugello.

- Nessuna attrezzatura ausiliaria speciale richiesta

- Suggerimenti per il piercing:

- Lamiere sottili (<2 mm):

- Inclinare la torcia con un angolo di 15°–30°, con l'ugello a contatto con il pezzo in lavorazione.

- Dopo aver stabilito l'arco, passare gradualmente a una posizione verticale di 90°.

- Dopo la foratura, iniziare il normale processo di taglio.

- Fogli spessi (≥2mm):

- Mantenere la torcia perpendicolare al pezzo in lavorazione, ad una distanza di almeno 12 mm.

- Dopo aver stabilizzato l'arco, muovere lentamente la torcia verso il pezzo in lavorazione fino a quando non si stabilizza l'arco di taglio.

- Una volta che l'arco penetra nella parte inferiore del pezzo in lavorazione, abbassare la torcia all'altezza di taglio normale e iniziare il processo di taglio.

- Lamiere sottili (<2 mm):

2.4smussatura

- Scopo: Per creare un taglio angolato sui bordi di piastre o tubi per facilitare una penetrazione più profonda della saldatura durante la saldatura.

- Spessore applicabile: Tipicamente utilizzato per materiali di spessore ≥ 9 mm.

- Ugello di taglio: Utilizzare un ugello di taglio standard, assicurandosi che la corrente della macchina corrisponda alla corrente nominale dell'ugello.

- Suggerimenti operativi:

- Per la smussatura manuale, utilizzare guide a rulli e guide angolari per mantenere angoli di smussatura costanti.

- Intervallo comune degli angoli di smusso: da 15° a 45°.

- Mantenere l'ugello a 3-6 mm dal pezzo in lavorazione.

Letture consigliate:Cos'è il taglio smussato dei tubi? Metodi e guida alla macchina

2.5Scavatura

- Definizione: Formazione di una scanalatura liscia sulla superficie del pezzo in lavorazione, spesso utilizzata per rimuovere le saldature o preparare il lato posteriore di un pezzo in lavorazione per la saldatura.

- Materiali di consumo e attrezzature:

- Richiede un ugello per scanalatura specializzato.

- Da utilizzare con una tazza di protezione e un distributore di gas.

- Processo operativo:

- Mantenere una distanza di 12 mm dal pezzo in lavorazione e un'inclinazione di 20°–40°.

- Dopo aver stabilito l'arco, avvicinare lentamente l'ugello al pezzo in lavorazione finché l'arco non si sposta sull'arco principale.

- Mantenere un'inclinazione di 20°–40° e, una volta che l'arco si stabilizza, spostare l'ugello a circa 15 mm di distanza.

- Avanzare a velocità costante e costante per creare una stretta scanalatura a U (circa 6 mm di larghezza x 6 mm di profondità). La larghezza della scanalatura può essere regolata spostando l'ugello a sinistra e a destra.

- Misure di protezione:Utilizzare uno schermo di protezione dall'arco elettrico, uno schermo di protezione dalla scriccatura e una copertura di protezione della torcia per proteggere l'attrezzatura.

- Materiali applicabili: Tutti i metalli conduttivi.

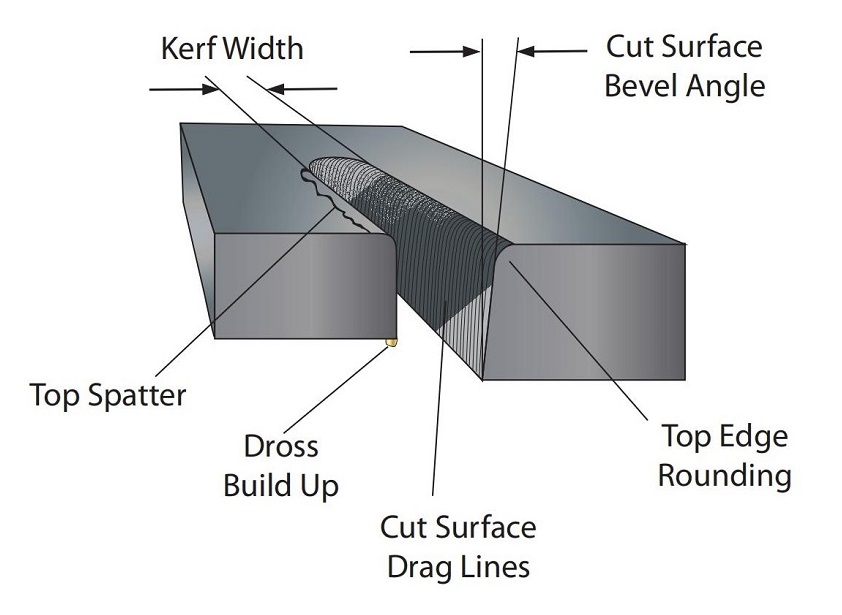

2.6Qualità del taglio

La qualità dei bordi del taglio al plasma può rivaleggiare con quella del taglio ossitaglio, ma poiché il taglio al plasma comporta la fusione del materiale, il bordo superiore del taglio in genere presenta:

- Un'area fusa più grande

- Bordi irregolari

- Angoli superiori arrotondati o smussati

Per migliorare la qualità del taglio, i produttori di torce sviluppano continuamente design migliori per migliorare la costrizione dell'arco, ottenendo un riscaldamento più uniforme lungo il taglio e migliorando la qualità complessiva del taglio.

2.7Postura e parametri di taglio

- Angolo della torcia:

Durante il taglio, la torcia deve essere perpendicolare alla superficie del pezzo da tagliare.

Quando la torcia è fissata meccanicamente, è possibile utilizzare un calibro quadrato per garantire la verticalità. - Distanza tra torcia e pezzo (distanza di stand-off):

La distanza tra l'ugello della torcia e il pezzo in lavorazione influenza direttamente l'angolo di smusso. Maggiore è la distanza, maggiore sarà l'angolo di smusso.

I sistemi portatili a bassa corrente (≤40 A) utilizzano in genere il taglio a trascinamento, in cui l'ugello entra direttamente in contatto con il pezzo in lavorazione.

Per i sistemi portatili ad alta corrente, si consiglia di utilizzare schermi di trascinamento, guide o guide di taglio per mantenere una distanza costante.

I sistemi di taglio automatici sono solitamente dotati di un sistema di controllo della tensione dell'arco (AVC), noto anche come "controllo dell'altezza della torcia".

L'AVC regola l'altezza della torcia monitorando la tensione dell'arco, assicurando che l'ugello mantenga una distanza costante dal pezzo in lavorazione, compensando deformazioni, superfici irregolari e variazioni dell'altezza del tavolo, assicurando così uniformità e qualità del taglio.

2.8Larghezza del taglio

- Definizione:Lo spazio lasciato nel materiale durante il taglio è definito spazio di taglio.

- Importanza: La larghezza del kerf influisce sulla precisione dimensionale del prodotto finale. Le dimensioni esterne possono ridursi e le dimensioni dei fori interni possono aumentare, pertanto è necessario considerare la compensazione del kerf in fase di progettazione e programmazione.

- Fattori che influenzano la larghezza del taglio:

- Taglio della corrente: Una corrente più elevata aumenta le dimensioni dell'orifizio dell'ugello, determinando un taglio più ampio.

- Velocità di taglio:Se la velocità è troppo bassa, il materiale verrà completamente fuso e l'arco di taglio potrebbe estendersi in avanti o lateralmente, causando l'espansione dell'orifizio dell'ugello e l'ampliamento del taglio, oltre a più schizzi (scorie) e una riduzione della qualità del taglio.

- Gamma tipica: La larghezza del taglio è in genere 2-3 volte il diametro dell'orifizio dell'ugello.

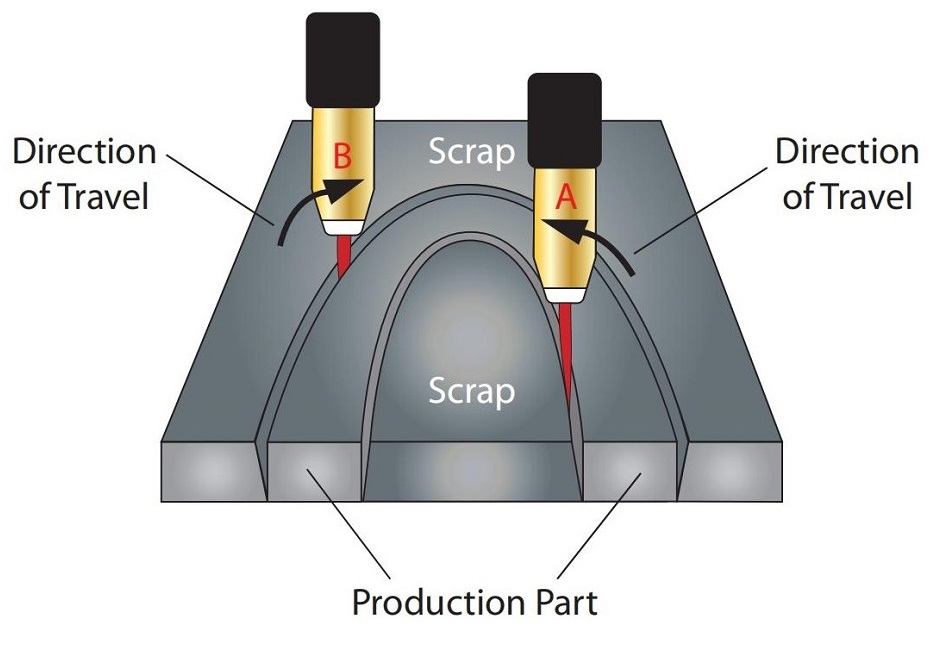

2.9Angolo di smusso

- Definizione: Idealmente, il taglio dovrebbe essere perpendicolare, ma il taglio al plasma solitamente determina una certa inclinazione, nota come angolo di smusso.

- Causa:Il gas di taglio, quando espulso dall'ugello, crea un vortice rotazionale in senso orario, che rende un lato del taglio più verticale, mentre l'altro lato tende a inclinarsi.

Importanza della direzione di taglio:

Per tagli circolari:

-

- Se il prodotto è un foro rotondo interno, la direzione del taglio deve essere in senso orario.

- Se il prodotto è un cerchio esterno, la direzione del taglio deve essere antioraria.

2.10Scorie

- Definizione: Le scorie sono scorie e materiale non fuso che si accumulano sul retro del pezzo in lavorazione durante il taglio.

- Cause:

- Parametri di taglio non corrispondenti (velocità di taglio, corrente, tensione dell'arco, pressione/flusso del gas e tipo di gas).

- spruzzi ad alta velocità:Si verifica quando il taglio è troppo veloce, rendendo difficile la pulizia e richiedendo la molatura per la rimozione.

- Schizzi a bassa velocità: Si verifica quando si taglia troppo lentamente, ma è più facile rimuoverlo con una spazzola o picchiettando.

2.11Arrotondamento del bordo superiore

- Definizione: Arrotondamento o usura del bordo superiore della superficie tagliata.

- Cause:

- Si verifica quando la corrente è troppo alta o l'ugello è troppo lontano dal pezzo in lavorazione.

- Comunemente osservato durante il taglio di lamiere spesse.

3.0Applicazioni comuni del taglio al plasma e applicazioni specifiche del prodotto

3.1Applicazioni comuni:

- Taglio della lamiera: Il taglio al plasma è ampiamente utilizzato per il taglio di lamiere di acciaio, alluminio, rame e altri materiali. Grazie all'elevata precisione e alle elevate velocità di taglio, è ideale per applicazioni in settori industriali in cui sono richiesti rigorosi requisiti di forma e dimensioni.

- Taglio di tubi:Il taglio al plasma non è adatto solo per lamiere, ma anche per il taglio preciso di vari tubi, in particolare tubi con pareti spesse e di grande diametro.

- Preparazione alla saldatura:Il taglio al plasma è comunemente utilizzato per la smussatura dei bordi o il pretrattamento di parti metalliche, in particolare nei processi di saldatura, dove i tagli smussati possono migliorare la qualità del giunto di saldatura e la profondità di penetrazione.

- Taglio di scanalature e fessure:Il taglio al plasma può essere utilizzato per creare scanalature su superfici metalliche, spesso osservate nei processi di saldatura o riparazione.

- Foratura di lamiere:Il taglio al plasma consente di praticare rapidamente fori nelle lamiere, preparandole per la lavorazione successiva; è particolarmente indicato per le lamiere più sottili.

3.2Applicazioni specifiche del prodotto:

- Macchine per il taglio di lastre al plasma:

Queste macchine sono progettate per il taglio di lamiere di grandi dimensioni e sono ampiamente utilizzate in settori come la cantieristica navale, le strutture in acciaio e l'industria automobilistica. Le macchine per il taglio al plasma possono tagliare lamiere di vari spessori ad alta velocità e precisione, dimostrando i loro vantaggi in una produzione efficiente e raffinata. - Macchine per il taglio di tubi al plasma:

Queste macchine sono progettate specificamente per il taglio di tubi, in particolare tubi di grande diametro o con pareti spesse. Le macchine per il taglio al plasma di tubi sono comunemente utilizzate in settori come l'edilizia, l'energia, il petrolio e il gas naturale, dove tagliano tubi irregolari, apparecchiature e componenti strutturali, offrendo un'elevata capacità produttiva. - Robot per il taglio al plasma:

Rispetto ai tradizionali sistemi di taglio al plasma portatili, i robot per il taglio al plasma offrono un'elevata automazione e precisione. Sono comunemente utilizzati per il taglio di componenti complessi, soprattutto in settori come quello aerospaziale e automobilistico, migliorando significativamente l'efficienza produttiva e la precisione di taglio. - Macchine per il taglio al plasma CNC:

Queste macchine da taglio utilizzano la tecnologia CNC per controllare con precisione il percorso di taglio, rendendole adatte alla produzione in serie e al taglio di forme complesse. Le macchine da taglio al plasma CNC sono ampiamente utilizzate nella lavorazione della lamiera, nell'industria pubblicitaria e nella produzione di macchinari, offrendo soluzioni di taglio efficienti e precise. - Macchine da taglio al plasma portatili:

Queste macchine sono ideali per le operazioni in cantiere, in particolare per il taglio di grandi strutture metalliche o pezzi lavorati. La loro flessibilità le rende ampiamente utilizzate in settori come la riparazione e l'edilizia navale.

4.0Domande frequenti sul taglio al plasma

4.1Qual è la differenza tra il taglio al plasma e il taglio ossitaglio?

Sebbene entrambi i metodi siano utilizzati per il taglio dei metalli, il taglio al plasma è più veloce, più preciso e produce meno calore, riducendo la zona termicamente alterata. Il taglio ossitaglio è più indicato per i materiali più spessi, mentre il taglio al plasma è ideale per un'ampia gamma di spessori, dalle lamiere sottili alle piastre spesse.

4.2Cosa sono le scorie e come è possibile ridurle al minimo?

Le scorie sono il materiale fuso che si accumula sul retro del pezzo durante il taglio. Sono causate da parametri di taglio errati, come velocità, corrente e pressione del gas. Per ridurre al minimo le scorie, regolare la velocità di taglio, garantire la corretta pressione del gas ed evitare tagli troppo lenti o troppo rapidi.

4.3Qual è la differenza tra il taglio a trascinamento e il taglio a distanza?

- Taglio a trascinamento: L'ugello della torcia viene trascinato lungo la superficie del pezzo ed è ideale per applicazioni a bassa corrente (≤40A).

- Taglio a distanza: L'ugello della torcia viene mantenuto a 3-4 mm di distanza dal pezzo, ideale per tagli più precisi e fini. Questo metodo richiede attrezzature aggiuntive come guide distanziatrici.

4.4Qual è la distanza di taglio ideale tra la torcia e il pezzo in lavorazione?

La distanza tra l'ugello della torcia e il pezzo in lavorazione, nota come distanza di stand-off, influisce sulla qualità del taglio. Nei sistemi a bassa corrente, l'ugello spesso tocca il materiale (taglio a trascinamento), mentre nei sistemi a corrente più elevata, l'ugello rimane a una distanza costante utilizzando guide o sistemi automatizzati come il controllo della tensione d'arco (AVC).

4.5Cos'è la larghezza del taglio e come influisce sul taglio?

La larghezza del solco di taglio si riferisce allo spazio lasciato nel materiale durante il taglio. Può influire sulla precisione del prodotto finale, soprattutto in caso di forme complesse e fori. Correnti più elevate e velocità di taglio più basse aumentano la larghezza del solco di taglio, quindi è necessario considerarla in fase di progettazione per compensare le variazioni dimensionali.

4.6Cos'è la smussatura e quando è opportuno utilizzarla?

La smussatura è il processo di taglio del bordo di una lamiera o di un tubo metallico con un'angolazione compresa tra 15° e 45°. Viene comunemente utilizzata nella preparazione alla saldatura per garantire una corretta penetrazione della saldatura e la qualità del giunto.