1.0Introduzione al processo di piegatura dei tubi in acciaio inossidabile

1.1Caratteristiche del materiale in acciaio inossidabile e adattabilità alla piegatura

L'acciaio inossidabile è un materiale essenziale nella produzione industriale grazie alla sua elevata resistenza, alla resistenza alla corrosione e all'eccellente duttilità.

Duro ma modellabile:Con processi adeguati, l'acciaio inossidabile può essere piegato in forme complesse, rendendolo adatto alla realizzazione di prototipi personalizzati e componenti di precisione.

Vantaggi per il settore:

- Durata: La resistenza alla corrosione e all'ossidazione lo rendono ideale per gli ambienti difficili.

- Elasticità e resistenza: Fornisce sia stabilità strutturale che flessibilità di formatura.

1.2 Principali applicazioni industriali della piegatura di tubi in acciaio inossidabile

| Industria | Applicazioni tipiche | Requisiti di processo |

| Automobilistico | Tubi di scarico, telai, tubazioni del carburante | Piegatura ad alta precisione, controllo del ritorno elastico, resistenza alle alte temperature |

| Medico | Supporti per strumenti chirurgici, tubi medicali | Finitura superficiale sterile, piegatura di precisione a raggio ridotto |

| Costruzione | Corrimano, strutture decorative, supporti per facciate continue | Elevata richiesta estetica, piegatura senza segni |

| Energia | Oleodotti, componenti per l'energia nucleare | Piegatura di tubi a parete spessa, resistenza alla corrosione sotto sforzo |

2.0Sfide e soluzioni nella piegatura dei tubi in acciaio inossidabile

2.1Caratteristiche dei materiali e difficoltà di piegatura

- Elevata resistenza e duttilità:L'acciaio inossidabile unisce elevata resistenza a buona duttilità, risultando adatto per parti strutturali e apparecchiature industriali.

- Sfide:Elevata resistenza → richiede una maggiore forza di flessione, aumentando il carico della macchina. Elevata duttilità → soggetta a ritorno elastico, che influisce sulla precisione di formatura.

- Resistenza alla corrosione:I danni superficiali causati dalla piegatura (ad esempio graffi, ammaccature) possono ridurre la resistenza alla corrosione, pertanto è necessario evitare un attrito eccessivo.

2.2Differenze di lavorazione tra i gradi di acciaio inossidabile

| Tipo di acciaio inossidabile | Caratteristiche di elaborazione | Sfide di piegatura | Soluzioni suggerite |

| Acciaio inossidabile 304 | Buona duttilità, ampiamente utilizzato | Ritorno elastico significativo, controllo del raggio necessario | – Progettazione dello stampo con compensazione del ritorno elastico – Piegare leggermente in avanti (+2°~5°) |

| Acciaio inossidabile 316 | Con aggiunta di molibdeno, maggiore resistenza alla corrosione ma più duro | Richiede più forza, soggetto a incrudimento | – Utilizzare piegatubi idraulico/CNC ad alto tonnellaggio – Ridurre la velocità di piegatura |

| Acciaio inossidabile duplex | Elevata resistenza, buona tenacità ma difficile da lavorare | Tendenza alla rottura, controllo complesso del ritorno elastico | – Preriscaldare (200~300°C) – Utilizzare la piegatura progressiva multi-passata |

3.0Panoramica dei metodi del processo di piegatura

La piegatura dei tubi in acciaio inossidabile può essere realizzata con diversi metodi, ciascuno adatto a specifiche dimensioni del tubo, proprietà del materiale e requisiti di precisione. La scelta del processo corretto influisce direttamente sulla precisione di formatura, sulla finitura superficiale e sull'affidabilità strutturale.

In questa sezione vengono presentate cinque tecniche di piegatura comuni (manuale, idraulica, CNC, a rulli e a caldo), evidenziandone le applicazioni idonee, i tipi di apparecchiature e le fasi operative standard.

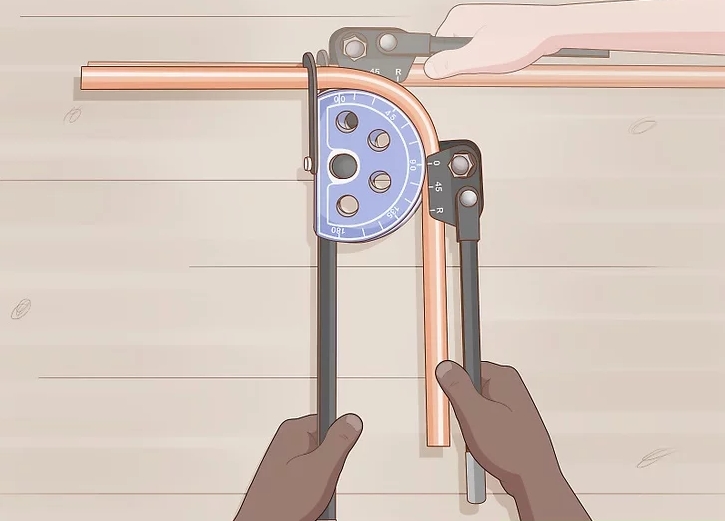

3.1Piegatura manuale di tubi (piegatubi manuale)

Scenari applicabili:Piccoli lotti, tubi di piccolo diametro (generalmente ≤25 mm), bassi requisiti di precisione.

Attrezzatura:Piegatubi manuale (con matrici di diverse dimensioni).

Fasi operative:

- Seleziona il dado:Scegliere una matrice di piegatura adatta in base al diametro esterno (OD) del tubo.

- Riparare il tubo:Inserire il tubo nella piegatrice, assicurandosi che un'estremità sia appoggiata al blocco di posizionamento e che il punto di inizio della piegatura sia allineato con il centro della matrice.

- Segna la posizione di piegatura:Utilizzare un pennarello per indicare il punto in cui deve iniziare la curva.

- Funzionamento manuale:Tirare lentamente la maniglia per piegare il tubo attorno alla filiera fino all'angolazione desiderata (fare riferimento alla scala angolare).

- Compensazione del ritorno elastico:Poiché l'acciaio inossidabile è elastico, piegarlo leggermente in eccesso (di 2°–5°) per compensare il ritorno elastico.

- Rimuovere il tubo:Rilasciare il morsetto e controllare l'angolo di piegatura e la rotondità.

3.2Piegatubi idraulici (macchina piegatubi idraulica)

Scenari applicabili:Tubi di medie e grandi dimensioni (DN15–DN150), requisiti di precisione da media ad alta.

Attrezzatura:Piegatubi idraulico (con pompa idraulica, matrici, dispositivo di serraggio).

Fasi operative:

- Installare i Dies:Installare la matrice di piegatura, la matrice di serraggio e la matrice di pressione corrispondenti in base al diametro del tubo.

- Imposta parametri:Impostare l'angolo di piegatura (ad esempio 90°) e la velocità (una velocità più lenta aiuta a evitare la formazione di pieghe).

- Riparare il tubo:Posizionare il tubo nella macchina e fissarlo con la matrice di serraggio, assicurandosi che l'estremità del tubo sia allineata con la matrice di piegatura.

- Avviare la pompa idraulica:Premere il pulsante per attivare il cilindro idraulico, che fa ruotare la matrice di piegatura attorno al proprio asse per piegare il tubo.

- Mantenere la pressione:Mantenere la pressione per 2-3 secondi per ridurre il ritorno elastico.

- Ripristina e rimuovi il tubo:Sbloccare il sistema idraulico, rimuovere il tubo e controllare che non vi siano ammaccature o deformazioni ovali.

3.3Piegatura tubi CNC (macchina piegatubi CNC)

Scenari applicabili:Piegature 3D complesse, produzione di grandi volumi, elevata precisione (ad esempio, sistemi di scarico per automobili).

Attrezzatura:Piegatubi CNC (azionata da servomotore con sistema di controllo PLC).

Fasi operative:

- Programmazione: Inserire i parametri di piegatura (angolo, raggio, velocità di avanzamento) tramite il pannello di controllo o importare disegni CAD.

- Fissare il tubo: Inserire il tubo nel rack di carico; la macchina lo bloccherà e lo allineerà automaticamente.

- Piegatura automatica:

- La matrice di serraggio mantiene fermo il tubo, mentre la matrice di piegatura ruota in base al programma.

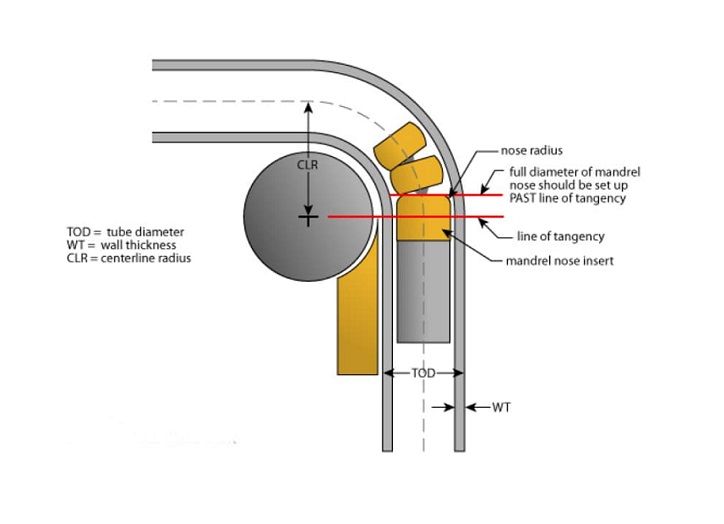

- Un mandrino impedisce il collasso del tubo e un booster impedisce la formazione di pieghe.

- Dopo ogni curva, l'unità di alimentazione sposta il tubo al punto di curvatura successivo.

- Monitoraggio in tempo reale: I sensori laser monitorano gli angoli di piegatura effettivi e compensano automaticamente il ritorno elastico.

- Output del prodotto: Dopo la piegatura, il tubo viene scaricato automaticamente per il controllo di qualità (ad esempio, prova di passaggio del calibro).

3.4Piegatura a rulli

Piegatrice a 3 rulli

Caratteristiche strutturali: Layout a tre rulli: Un rullo superiore (rullo pressore attivo) + due rulli inferiori (rulli di appoggio fissi).

Metodo di regolazione: Il rullo superiore si muove verticalmente, mentre i rulli inferiori hanno una spaziatura fissa o regolabile.

Scenari applicabili:

- Tipi di tubi: Tubi tondi in acciaio inossidabile, tubi quadrati, acciaio piatto, ecc. (spessore della parete moderato).

- Raggio di curvatura: Adatto per archi di ampio raggio (ad esempio guardrail, corrimano, strutture circolari).

Fasi operative:

- Regolare la pressione del rullo superiore: Impostare la pressione verso il basso del rullo superiore in base al diametro del tubo e allo spessore della parete.

- Alimentazione e allineamento del tubo: Inserire il tubo tra i tre rulli, assicurandosi che l'estremità iniziale sia allineata con i rulli.

- Pre-piegatura iniziale:

- Avviare la macchina: il rullo superiore preme verso il basso e il tubo rotola formando una curva iniziale.

- Se le estremità del tubo non sono piegate (a causa dell'effetto bordo dritto), se necessario, piegare preventivamente le estremità con una matrice.

- Piegatura progressiva:

- Ripetere i passaggi di laminazione regolando gradualmente la pressione del rullo superiore fino al raggiungimento dell'arco desiderato.

- Controllare la rotondità: Utilizzare un modello ad arco o un dispositivo di misurazione laser per verificare la coerenza della piegatura.

Piegatrice a 5 rulli

Layout a cinque rulli: Due rulli inferiori fissi (di supporto) + due rulli laterali (di guida) + un rullo superiore (di pressatura attiva).

Vantaggi: Più stabile del modello a 3 rulli; adatto per piegature ad arco complesse e ad alta precisione.

Scenari applicabili:

- Esigenze di alta precisione: Come i tubi di scarico delle automobili, le condutture degli aerei, i pezzi meccanici di precisione.

- Prevenzione delle pieghe nei tubi a parete sottile: I rulli laterali riducono la deformazione e prevengono le ammaccature.

Fasi operative:

- Regola la spaziatura dei rulli:

- Impostare le posizioni dei rulli inferiori e laterali in base al diametro del tubo per garantire l'allineamento centrale.

- Estremità pre-piegate (facoltativo):

- Se è necessario piegare le estremità dei tubi, utilizzare stampi o una pressa idraulica per la pre-piegatura.

- Alimentazione e allineamento del tubo:

- Inserire il tubo nel sistema a 5 rulli, assicurandosi che tutti i rulli siano a contatto in modo uniforme.

- Rotolamento progressivo:

- Il rullo superiore preme verso il basso, i rulli laterali guidano e il tubo viene formato tramite ripetute laminazione.

- Regolazione dinamica:

- Monitorare il raggio di curvatura in tempo reale; regolare con precisione la pressione dei rulli laterali per controllare il ritorno elastico.

- Ispezione finale: Controllare la rotondità, la scorrevolezza dell'arco e la tolleranza dimensionale.

Piegatrice a 7 rulli

Layout a sette rulli:

Tre rulli inferiori (supporto principale) + due rulli laterali (guida) + due rulli superiori (pressanti).

Vantaggi: Ideale per tubi di diametro extra-large (>300 mm) o con pareti spesse (>10 mm) con elevata efficienza.

Scenari applicabili:

- Parti strutturali di grandi dimensioni: Come oleodotti, strutture navali, ponti con struttura in acciaio.

- Controllo della deformazione dei tubi a parete spessa: Più rulli distribuiscono la pressione per evitare sollecitazioni localizzate.

Fasi operative:

- Posizione Tubo Pesante:

- Utilizzare un'attrezzatura di sollevamento per inserire il tubo nel sistema a 7 rulli, assicurandone l'allineamento orizzontale.

- Distribuire la pressione del rullo:

- Regolare la pressione idraulica per ciascun rullo per evitare sovraccarichi o appiattimenti del tubo.

- Laminazione segmentale:

- Eseguire la piegatura iniziale, quindi aumentare gradualmente la pressione e completare la sagomatura ad ampio raggio in più passaggi.

- Controllo sincronizzato:

- Tutti e sette i rulli funzionano in sincronia tramite un sistema PLC per garantire un movimento uniforme e impedire torsioni.

- Sollievo dallo stress:

- Dopo la piegatura, potrebbe essere necessario effettuare la ricottura (riscaldamento a ~600°C e raffreddamento lento) per ridurre lo stress residuo.

Riepilogo del confronto

| Tipo di macchina | Numero di rulli | Tipi di tubi adatti | Vantaggi | Applicazioni tipiche |

| Piegatura a 3 rulli | 3 | Tubi di piccole e medie dimensioni (≤150 mm) | Struttura semplice, basso costo | Parapetti, corrimano, elementi decorativi |

| Piegatura a 5 rulli | 5 | Tubi di precisione a parete sottile (≤200 mm) | Antirughe, alta precisione | Tubi di scarico per automobili, condotti per aeromobili |

| Piegatura a 7 rulli | 7 | Tubi di grandi dimensioni a parete spessa (≥300 mm) | Elevata capacità di carico, adatto per tubi per carichi pesanti | Oleodotti, strutture navali |

Raccomandazioni per la selezione

- Piccolo lotto / arco semplice→ Usa macchina a 3 rulli (conveniente e pratico)

- Tubo ad alta precisione / a parete sottile→ Usa macchina a 5 rulli (migliore capacità antideformazione)

- Diametro extra-large / industria pesante→ Usa macchina a 7 rulli (il design multi-rullo distribuisce la pressione in modo uniforme)

3.5Piegatura a caldo (macchina piegatubi a induzione)

Scenari applicabili:Tubi con pareti spesse (≥6 mm), diametri grandi (≥200 mm) o leghe speciali.

Attrezzatura:Piegatubi a induzione a media frequenza (comprende bobina di induzione e sistema di raffreddamento).

Fasi operative:

- Segna la zona di riscaldamento: Segnare la sezione di curvatura (larghezza ≈ 3× diametro del tubo).

- Riscaldamento localizzato: Alimentare la bobina di induzione per riscaldare la zona a 900–1100 °C (arancione-rosso).

- Piegatura: Il braccio idraulico spinge la sezione riscaldata attorno a uno stampo fisso, mentre il raffreddamento ad acqua ne solidifica la forma.

- Ricottura (se necessaria): Riscaldare l'intero tubo a circa 500 °C e raffreddarlo lentamente per alleviare le sollecitazioni interne.

4.0Considerazioni sulla piegatura dei tubi in acciaio inossidabile

Nella pianificazione di un processo di curvatura di tubi in acciaio inossidabile, è necessario tenere conto di diversi fattori chiave per garantire la precisione dimensionale e l'integrità strutturale. Tra le considerazioni più importanti figurano:

4.1Processo di controllo delle chiavi

Valutazione dei materiali→Calcola il raggio di curvatura minimo→Seleziona attrezzature e stampi →Imposta i parametri di processo (velocità/temperatura) →Applicare misure antideformazione →Piegatura di prova e regolazione →Post-trattamento e ispezione

4.2Caratteristiche del materiale

1. Gradi di acciaio inossidabile:

Austenitico (ad esempio, 304, 316): Tende a incrudirsi; controllare la velocità di piegatura per evitare crepe.

Martensitico (ad esempio, 410): Elevata durezza; potrebbe richiedere il preriscaldamento (si consiglia la piegatura a caldo).

2. Rapporto diametro-spessore (D/t):

Tubo a parete sottile (D/t ≥ 20): Facile da collassare; sostenere con mandrino o riempimento di sabbia.

Tubo a parete spessa (D/t ≤ 10): Richiede una maggiore forza di flessione.

| Curva angolo |

Tubo OD,in | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| Curva Raggio,in | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

Tabella del raggio di curvatura dei tubi in acciaio inossidabile

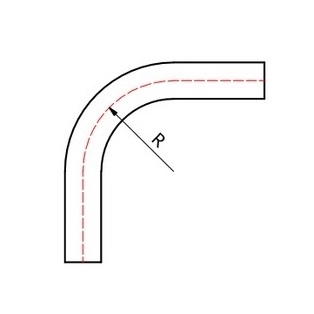

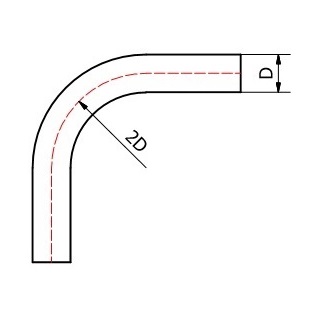

4.3Raggio di curvatura

Raggio di curvatura minimo (R):

Piegatura a freddo: R ≥ 1,5 × diametro del tubo

Piegatura a caldo: R ≥ 1,0 × diametro del tubo

Raggi più piccoli possono causare assottigliamento o rughe

Formula empirica:R = K × D (K è una costante del materiale; per l'acciaio inossidabile 304, K ≈ 2–3)

4.4Velocità e temperatura di piegatura

Piegatura a freddo:Si consiglia una bassa velocità (idraulica: 5–10°/s) per evitare crepe dovute all'incrudimento.

Piegatura a caldo:

- Temperatura di riscaldamento: 900–1100°C per acciaio inossidabile austenitico

- Assicurare un riscaldamento uniforme per evitare il surriscaldamento localizzato

- Tempo di ammollo sufficiente per tubi a parete spessa

4.5Misure antideformazione

Selezione del mandrino:

Mandrino rigido (acciaio): Per piegature ad alta precisione

Mandrino flessibile (tipo catena a sfere): Per gomiti complessi

La punta del mandrino dovrebbe essere 1–2 mm davanti al punto di piegatura per compensare il ritorno elastico

Metodi di supporto:

Riempire i tubi a parete sottile con colofonia, lega a basso punto di fusione o sabbia (soprattutto durante la piegatura a caldo)

Utilizzare stampi anti-piega (tamponi di pressione) per controllare le pieghe della parete interna

4.6Parametri di matrici e attrezzature

Corrispondenza dei dadi:

- Il raggio della scanalatura della matrice di piegatura deve corrispondere al diametro esterno del tubo (tolleranza ±0,1 mm)

- Un gioco eccessivo può portare a una deformazione ovale

Forza di serraggio:Pressione del morsetto idraulico ≥ 1,5× limite di snervamento del tubo

Compensazione del ritorno elastico:

- Ritorno elastico in acciaio inossidabile: in genere 2–5°

- Sovrapiegatura tramite stampo o correzione del programma CNC

4.7Lubrificazione e protezione delle superfici

Lubrificante:

- Grasso ad alta viscosità o pasta a base di MoS₂ per ridurre l'attrito

- Evitare lubrificanti contenenti cloro (causano corrosione sotto sforzo)

Protezione della superficie:Applicare pellicola PE o rivestimento antiossidante ad alta temperatura durante la piegatura a caldo per evitare graffi e scaglie

4.8Requisiti di post-elaborazione

Sollievo dallo stress:L'acciaio inossidabile piegato a freddo deve essere ricotto a 300–400 °C (soprattutto per tubi a parete spessa)

Correzione della rotondità:Se l'ovalizzazione è >5%, utilizzare un espansore meccanico o una formatura idraulica per ripristinare la forma circolare

5.0Problemi comuni e soluzioni

| Problema | Causa | Soluzione |

| Crepe nel muro esterno | Assottigliamento della parete >20% o velocità eccessiva | Aumentare il raggio di curvatura, ridurre la velocità o piegare a caldo |

| Rughe della parete interna | Nessun mandrino o supporto inadeguato | Utilizzare un mandrino o un tampone di pressione antirughe |

| Deformazione ovale | La fessura tra gli stampi è troppo grande | Utilizzare matrici abbinate o aumentare la forza di serraggio |

| Ritorno elastico eccessivo | Elevato modulo elastico del materiale | Progettare la piegatura eccessiva o applicare una correzione multistadio |

Riferimenti: