- 1.0Analisi del processo: il modello dell'utensile da taglio a punto singolo

- 2.0Geometria dello strumento a punto singolo

- 3.0Durata dell'utensile, usura dell'utensile e finitura superficiale

- 3.1Condizioni di taglio ad alto stress e meccanismi di usura

- 3.2Tipi di usura degli utensili: cratere e fianco

- 3.3Criteri di durata dell'utensile

- 3.4Equazione della durata degli utensili di Taylor

- 3.5Bordo costruito (BUE)

- 3.6Usura dell'utensile rispetto a avanzamento e velocità di taglio

- 3.7Materiali tipici degli utensili da taglio

- 3.8Finitura superficiale e fattori che la influenzano

- 3.9Fattori aggiuntivi che influenzano la finitura superficiale

Nella lavorazione dei metalli, il modello di utensile da taglio a punta singola funge da concetto fondamentale per comprendere il funzionamento dei processi di taglio. Questo modello evidenzia l'importanza della geometria dell'utensile, della velocità di taglio e dell'avanzamento nel determinare l'efficienza di lavorazione e la qualità del prodotto finito. Comprendendo questi fattori, i produttori possono controllare meglio la formazione del truciolo, le forze di taglio e, in definitiva, ridurre difetti e costi.

Inoltre, l'usura e i meccanismi di rottura degli utensili svolgono un ruolo fondamentale nelle prestazioni di lavorazione. Analizzare l'evoluzione dei diversi tipi di usura, come adesione, abrasione e diffusione, aiuta a prevedere la durata dell'utensile e a pianificare la manutenzione. L'ottimizzazione dei parametri di taglio basata su queste informazioni porta a una migliore finitura superficiale e a una maggiore durata degli utensili, con conseguente miglioramento dell'economia di produzione complessiva.

1.0Analisi del processo: il modello dell'utensile da taglio a punto singolo

Indipendentemente dal processo di produzione utilizzato, diversi fattori interagiscono tra loro e influenzano la qualità, la resa e l'economia complessiva. Ad esempio, nella pressofusione, parametri come:

- La temperatura del metallo fuso.

- La velocità di raffreddamento indotta negli stampi mediante refrigeranti,

- la finitura superficiale dello stampo (che influenza la portata del metallo),

- e la pressione alla quale la massa fusa viene spinta nello stampo svolgono tutti un ruolo importante.

A seconda dell'impostazione di questi parametri, la percentuale di pezzi difettosi, la velocità di produzione e le variazioni dimensionali dei pezzi varieranno. Inoltre, anche le condizioni operative influenzano il consumo energetico. Anche le dimensioni e il design della macchina e degli stampi, che devono resistere a pressioni e temperature elevate, incidono sul costo.

Pertanto è di grande importanza poter controllare il processo efficacemente.

Nella maggior parte delle aziende, una serie di prove sperimentali viene condotta fino a quando non vengono trovate le condizioni di lavoro "ideali" per la produzione di ogni parte. Tuttavia, è non sufficiente condurre tali esperimenti senza una conoscenza preliminare del comportamento del processo.

Se possiamo anticipare i tipi di tendenze che si verificheranno durante gli esperimenti in cui vengono variati determinati parametri, possiamo ridurre enormemente i tempi di pianificazione delle operazioni.

Una buona comprensione della relazione tra l'output del processo e i suoi parametri di controllo ci aiuta anche a utilizzare il processo in un moda più ottimizzataQuesta comprensione più profonda del comportamento del processo può essere raggiunta sviluppando modelli analitici del processo.

Il motivo è che sappiamo già come trovare valori ottimali per modelli analitici, come quelli rappresentati da equazioni matematiche. Ad esempio, se il modello è una funzione continua a valori reali, possiamo trovare il suo massimo (o minimo) utilizzando calcolo differenziale semplice.

Poiché non abbiamo tempo per studiare in dettaglio tali modelli per ogni processo, questo corso si concentrerà sullo sviluppo di modelli analitici per un semplice processo di taglio — in particolare, il Modello di utensile da taglio a punto singolo.

2.0Geometria dello strumento a punto singolo

Comprensione degli angoli di taglio, della forma dell'utensile e della formazione del truciolo nel taglio ortogonale

2.1Il modello di taglio ortogonale

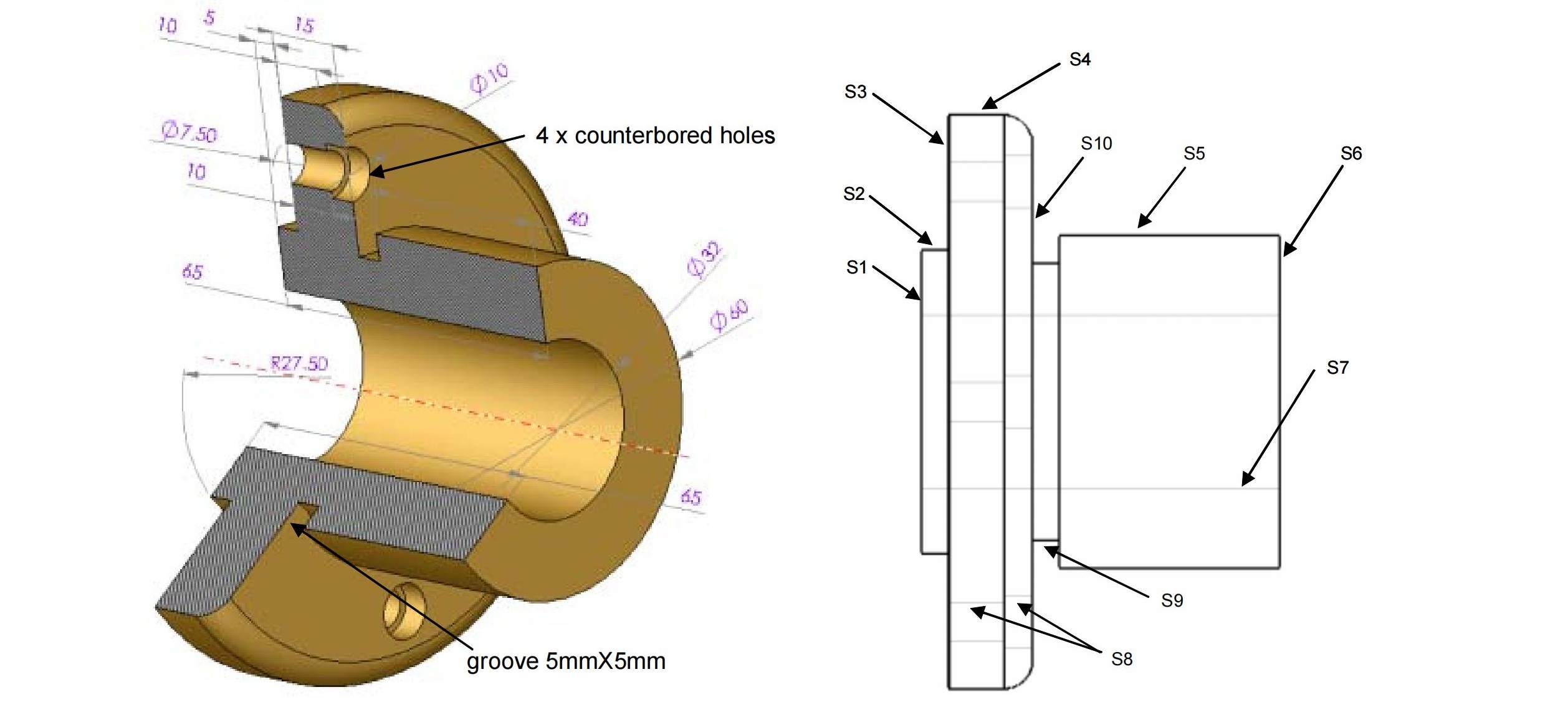

Probabilmente il modello più semplice da analizzare è il Utensile a punta singola, taglio ortogonale modello. Questo modello è più facilmente visualizzabile attraverso il processo di tornitura, dove il taglio viene ottenuto spostando l'utensile rispetto alla parte rotante.

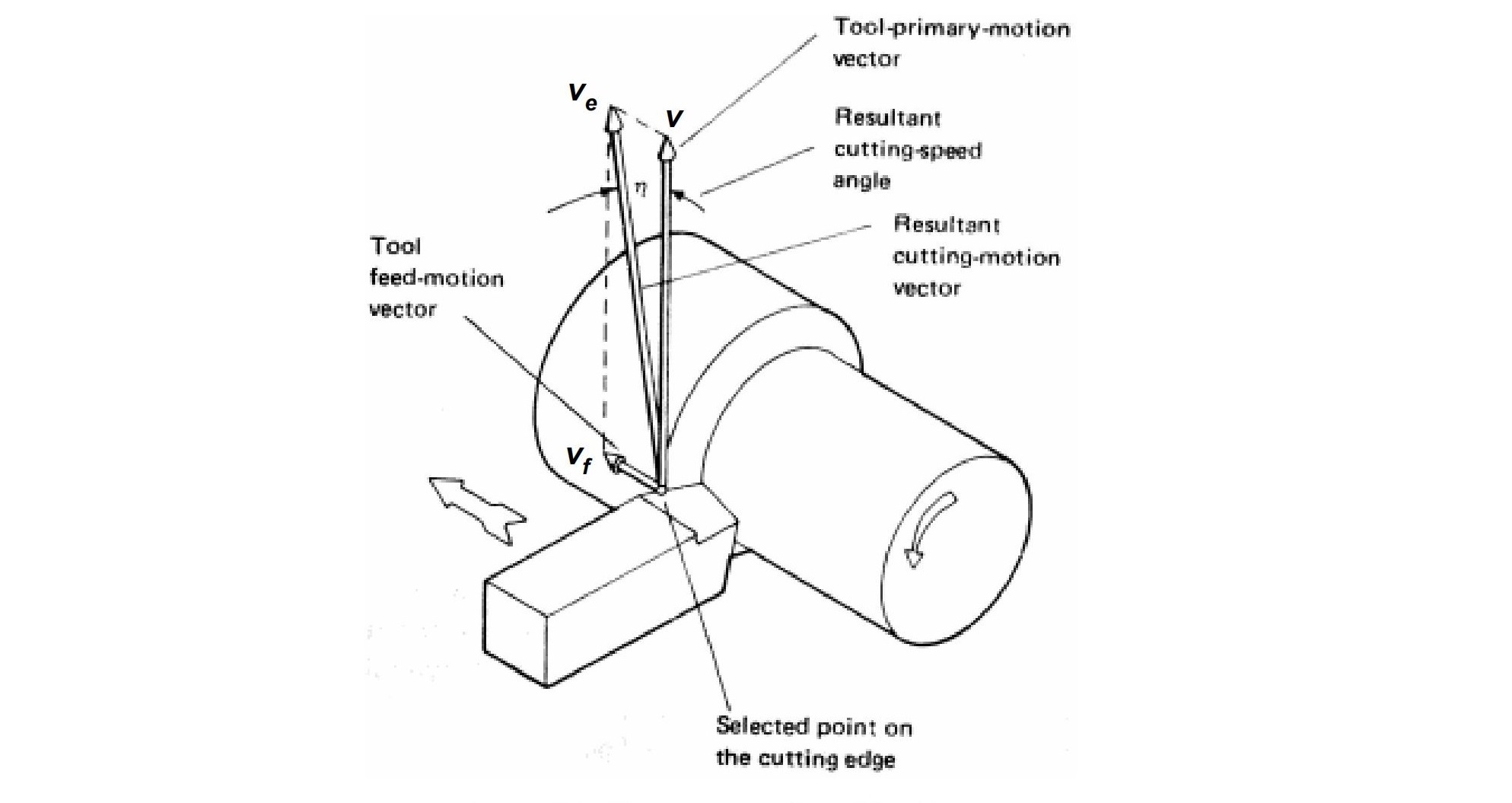

Per descrivere questo movimento, è utile separare la velocità relativa in due componenti:

-

Velocità di taglio: vv

-

Velocità di avanzamento: vfv_f

Nella maggior parte degli scenari pratici, la velocità di avanzamento vfv_f è molto più piccola della velocità di taglio vv, quindi il velocità di taglio effettiva ve≈vv_e \circa vAi fini del presente capitolo, assumeremo ve=vv_e = v salvo diversa indicazione.

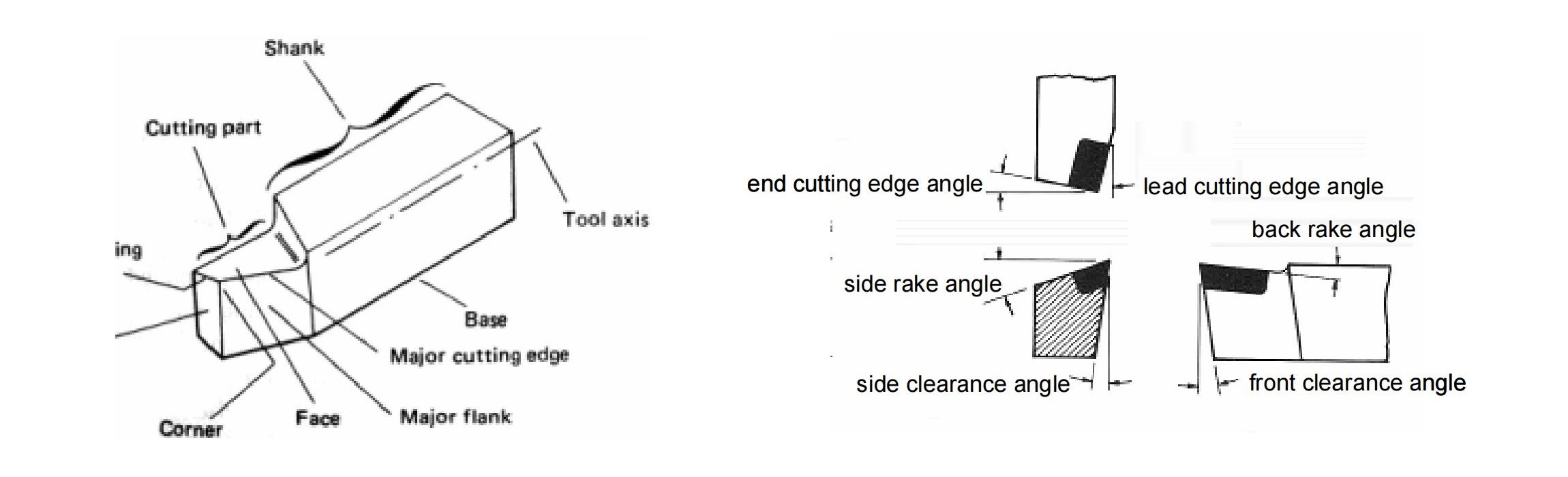

2.2Geometria dell'utensile e la sua importanza

La figura sopra illustra che un utensile da taglio non è un semplice blocco rettangolare: ogni faccia è inclinata di un angolo specifico. Comprendere l' geometria dello strumento è essenziale per un'analisi più approfondita.

Uno schema semplificato di uno strumento (sotto) mostra gli aspetti chiave di questa geometria:

- angoli di spoglia: Definisci il "filo del coltello" della fresa

- angoli di sgombero: Ridurre al minimo l'attrito tra utensile e pezzo in lavorazione

- Raggio del naso: Importante per la durata, poiché un bordo perfettamente affilato si usurerebbe o si fratturerebbe rapidamente

- Angolo di inclinazione laterale:Sarà discusso più approfonditamente nelle sezioni successive

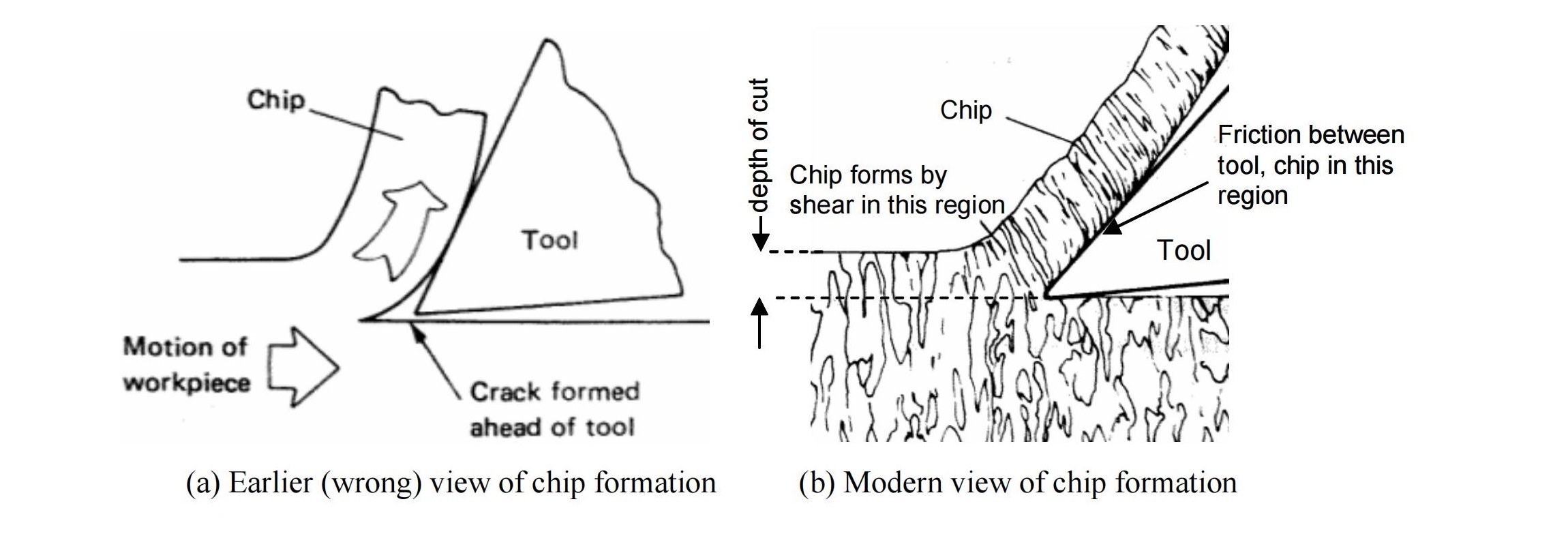

2.3Ripensare la formazione del truciolo: taglio vs. tensione

Nelle prime teorie sulla lavorazione, si credeva che il materiale venisse rimosso tramite frattura da trazione — in sostanza, si pensava che lo strumento servisse a “spaccare” il materiale.

Tuttavia, più tardi studi micrografici ha rivelato che la maggior parte della deformazione del materiale e della formazione di trucioli si verificano a causa di rottura per taglio, non tensione. La figura seguente illustra l'evoluzione di questa comprensione.

(a) Vista precedente (errata): frattura da tensione

(b) Visione moderna: rottura per taglio

2.4Perché è importante prevedere la forza di taglio

Essere in grado di prevedere le forze di taglio In funzione della geometria dell'utensile, della velocità di taglio e del materiale del pezzo in lavorazione, la conoscenza di queste informazioni può aiutare a:

- Stimare il energia valutazione necessario per una macchina utensile

- Valutare lavorabilità di un materiale

- Pianificare per durata dell'utensile E tassi di produzione

Sebbene siano stati proposti diversi modelli teorici per correlare la forza di taglio ai parametri di processo, spesso semplificano le ipotesi al punto da essere meno utile nella pratica.

Pertanto, per un’analisi più accurata e applicabile, dati sperimentali rimane il metodo preferito. Per ulteriori letture e casi di studio, fare riferimento a Fondamenti di lavorazione dei metalli e macchine utensili di Geoffrey Boothroyd.

3.0Durata dell'utensile, usura dell'utensile e finitura superficiale

Comprensione dei meccanismi di usura, dei criteri di guasto degli utensili e del loro impatto sulla qualità della lavorazione

3.1Condizioni di taglio ad alto stress e meccanismi di usura

Il taglio comporta:

- forti stress

- Elevata velocità relativa tra utensile e truciolo/pezzo in lavorazione

- Temperature elevate (fino a 1000°C)

Queste condizioni estreme causano danno progressivo all'utensile, principalmente a causa di tre meccanismi:

- Usura adesiva:

A causa delle alte temperature, piccoli frammenti del pezzo in lavorazione possono saldarsi alla superficie dell'utensile. Quando si rompono, staccano piccole parti dell'utensile. - Abrasione:

Particelle dure e variazioni microscopiche sulla parte inferiore del truciolo sfregano costantemente contro l'utensile, consumandolo gradualmente. - Usura diffusa:

A temperature elevate, gli atomi presenti nel materiale dell'utensile diffondono nel truciolo. Questo indebolisce la microstruttura dell'utensile e aumenta la probabilità di frattura. La velocità di diffusione aumenta esponenzialmente con la temperatura.

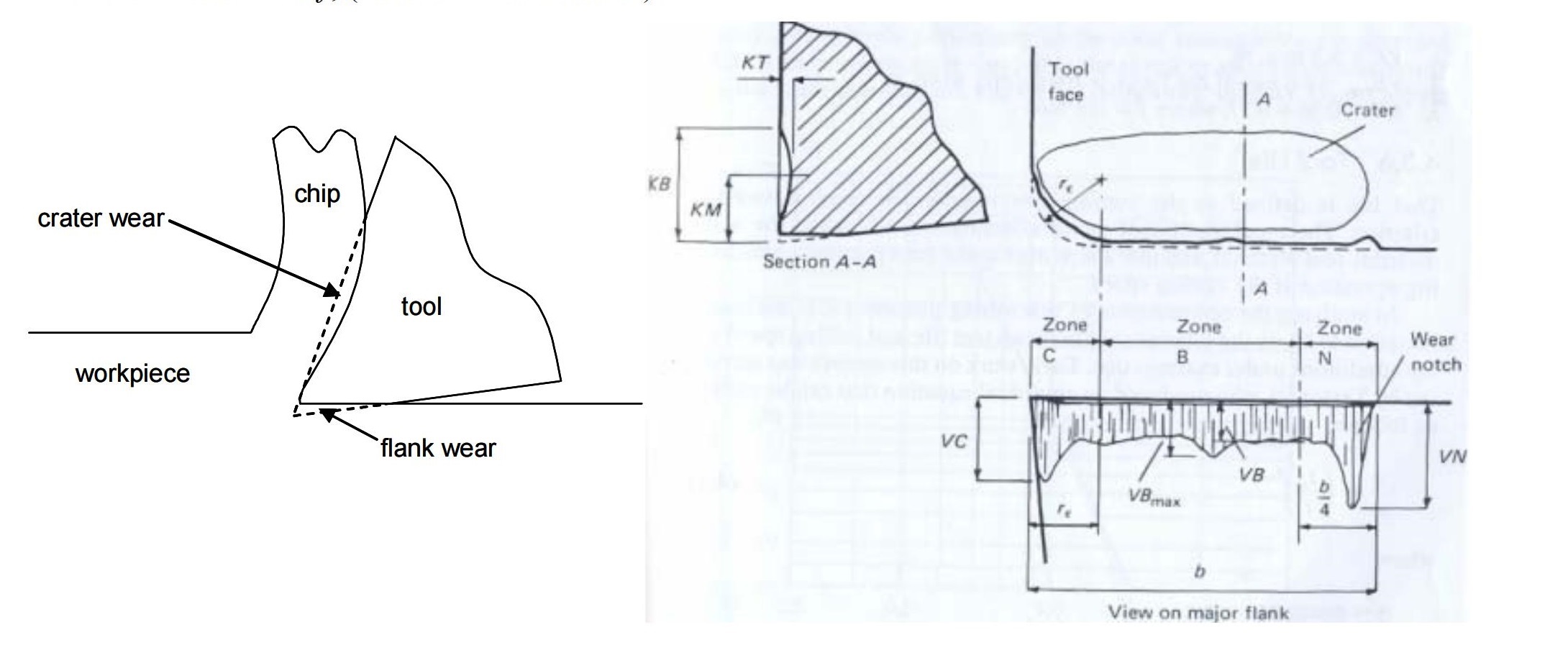

3.2Tipi di usura degli utensili: cratere e fianco

Nel corso del tempo, su uno strumento si verificano due tipi misurabili di usura:

- Usura del cratere: Una depressione formata sulla superficie dell'utensile. Misurata dalla sua profondità massima.

- Usura del fianco: Si trova lungo il fianco dell'utensile. Misurata in base alla larghezza media della zona usurata.

(b) Misurazione dell'usura

Una volta che l'usura supera un limite predefinito, l'utensile è considerato aver raggiunto la fine della sua vita utileA quel punto, viene scartato o ricondizionato (ad esempio, il bordo viene riaffilato tramite rettifica).

3.3Criteri di durata dell'utensile

Criteri comuni per la terminazione della durata dell'utensile (noto anche come criteri di durata dell'utensile) includono:

- fallimento catastrofico – rottura completa dell’utensile

- Usura uniforme del fianco – larghezza media di usura VB=0,3 mmVB = 0,3 \testo{ mm}

- Usura non uniforme del fianco – larghezza massima di usura VBmax=0,6 mmVB_{max} = 0,6 \testo{ mm}

- Usura del cratere – KT=0,06+0,3fKT = 0,06 + 0,3f Dove ff è l'avanzamento in mm

3.4Equazione della durata degli utensili di Taylor

Nei primi anni del 1900, FW Taylor ha dimostrato che il velocità di taglio VV è il fattore più critico nel determinare la durata dell'utensile. Ha proposto l'ormai famoso Equazione della durata degli utensili di Taylor:

VTn=cVT^n = c

- VV: velocità di taglio

- TT: tempo fino al fallimento

- nn, cc: costanti per una data coppia materiale utensile-pezzo

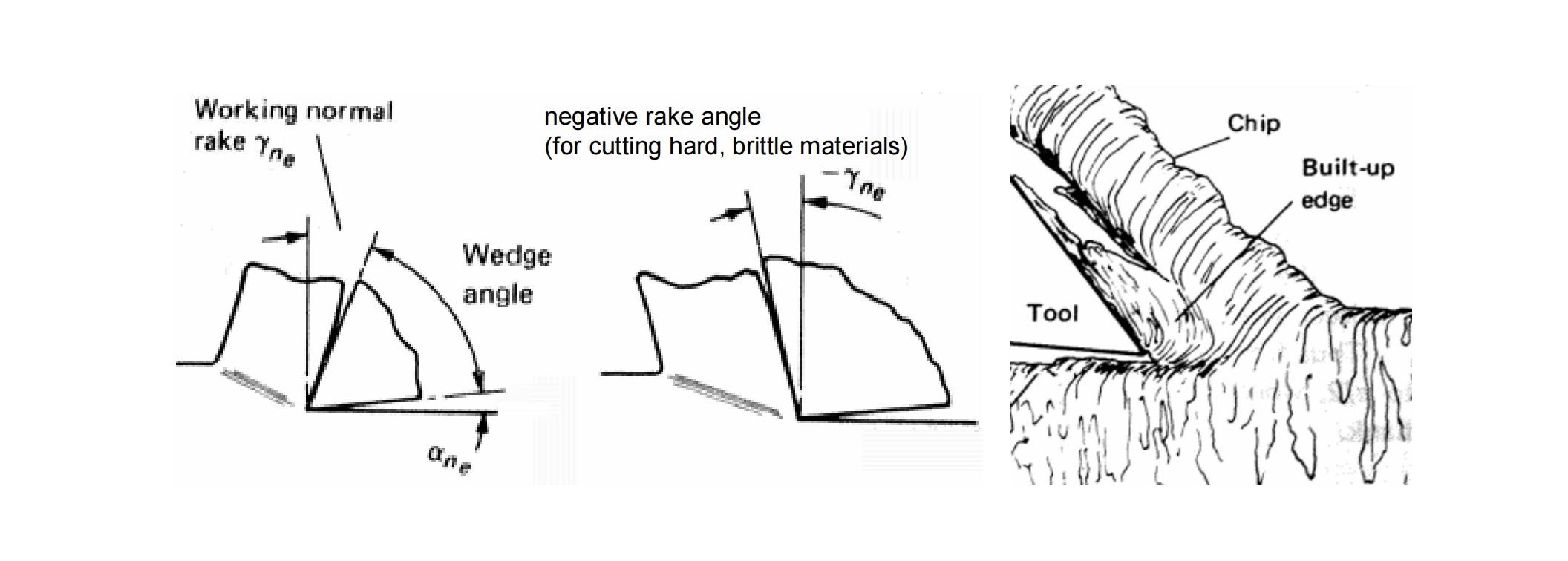

3.5Bordo costruito (BUE)

Durante la lavorazione, può verificarsi un sottile strato di materiale del pezzo in lavorazione deposito sulla superficie dell'utensile, diventando indurito dal lavoro sotto forte stress. Ciò può portare all'accumulo di più strati induriti, formando un Bordo costruito (BUE).

L'effetto BUE causa una scarsa finitura superficiale e altera la geometria dell'utensile. Tuttavia, l'effetto BUE può essere ridotto al minimo:

Profondità di taglio decrescente

Aumento dell'angolo di spoglia

Utilizzo di fluidi da taglio appropriati

(b) Formazione del bordo di riporto

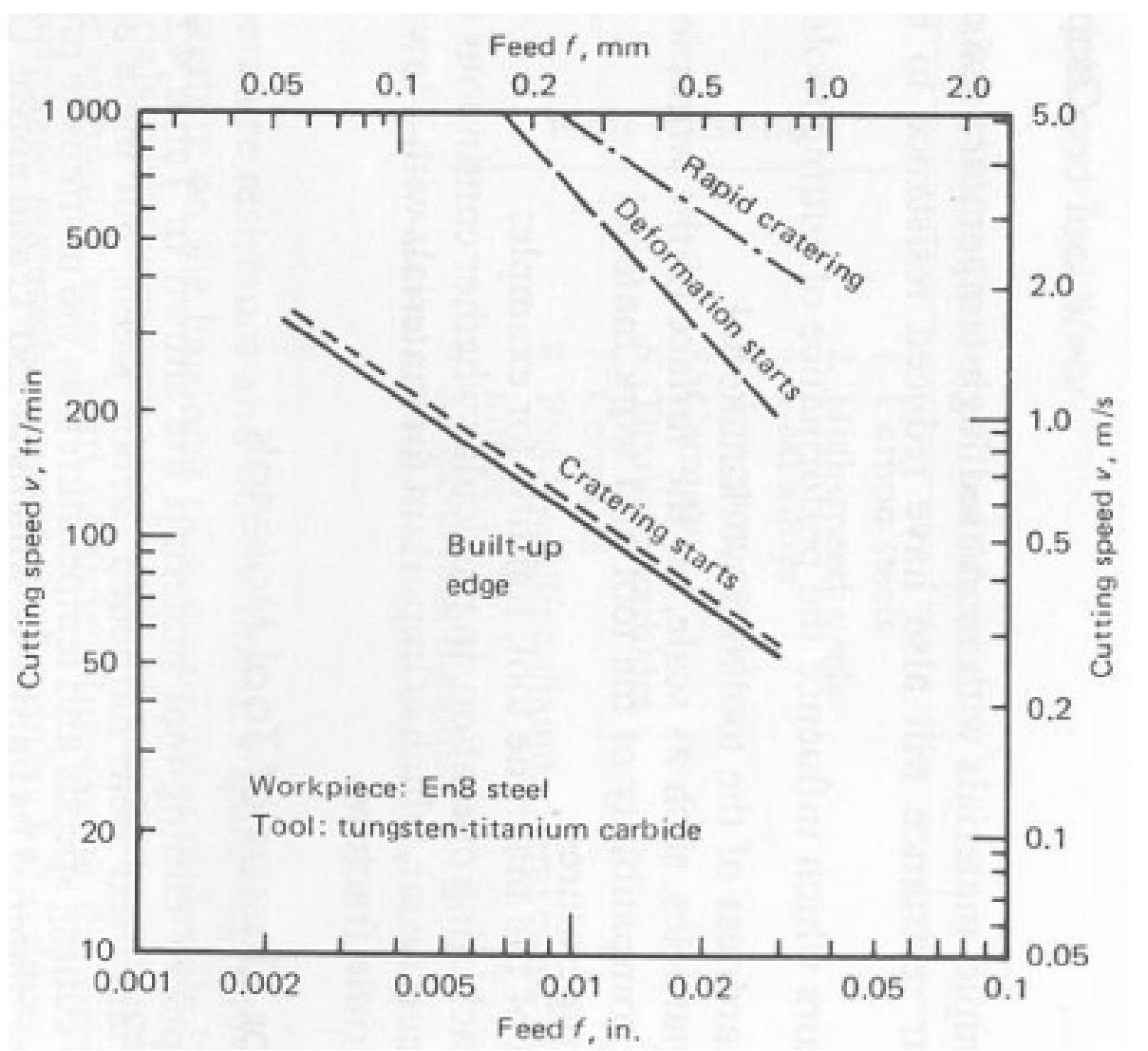

3.6Usura dell'utensile rispetto a avanzamento e velocità di taglio

Questi dati sperimentali aiutano a determinare la parametri di taglio ottimali per prolungare la durata degli utensili e migliorare l'efficienza della lavorazione.

3.7Materiali tipici degli utensili da taglio

Per resistere a condizioni di lavorazione difficili, gli utensili da taglio devono avere:

- Elevata durezza

- Elevata resistenza agli urti

- Resistenza all'usura ad alte temperature

I materiali più comuni per gli utensili includono:

- Acciaio rapido (HSS):

Lega di ferro con tungsteno ~18% e cromo ~4%. - Carburi cementati:

Materiali sinterizzati (~94% tungsteno, ~6% carbonio, <1% cobalto).

Gli strumenti moderni spesso utilizzano gambi in acciaio con inserti sostituibili fatto di:

Carburo

Carburo rivestito (con rivestimenti come carburo di tungsteno, carburo di titanio, nitruro di titanio, nitruro di boro cubico (CBN) o persino diamante)

Lo spessore del rivestimento varia in genere da 5–8 micron.

3.8Finitura superficiale e fattori che la influenzano

Parametri di taglio—velocità, avanzamento e profondità di taglio—influenzano direttamente entrambi durata dell'utensile E finitura superficiale, che a loro volta hanno un impatto sulla economia della lavorazione.

(b) Rugosità superficiale RmaxR_{max}Rmax in funzione dell'avanzamento e della geometria dell'utensile

3.9Fattori aggiuntivi che influenzano la finitura superficiale

Oltre all'avanzamento e alla geometria, la qualità della superficie è influenzata anche da:

- Vibrazioni delle macchine utensili

- Imprecisioni nei sistemi tavolo/movimento

- Proprietà del materiale del pezzo in lavorazione

- Graffi causati dai trucioli durante il taglio