Introduzione

Le tolleranze di fabbricazione della lamiera definiscono le deviazioni accettabili in termini di dimensioni, geometria e altre caratteristiche dei pezzi lavorati. Queste tolleranze sono essenziali per installazione accurata, assemblaggio coerente, E integrazione fluida con altri componenti.

Nella maggior parte dei casi, i produttori seguono ISO 2768-mk per controllare:

- Dimensioni lineari e angolari

- Planarità e rettilineità

- Cilindricità e circolarità

Le sezioni seguenti riassumono tolleranze standard E suggerimenti chiave per la progettazione per ottenere una fabbricazione della lamiera precisa ed efficiente.

1.0Tolleranze standard per la fabbricazione di lamiere

1.1Tolleranze di tornitura in lastra (riferimento norma ISO 2768)

La tabella seguente mostra le deviazioni ammissibili (mm) secondo Norma ISO 2768, in base a diversi intervalli di lunghezza nominale:

Cos'è la norma ISO 2768? Guida completa alle tolleranze standard

| Intervallo di dimensioni nominali (mm) | Bene (f) | Medio (m) | Grossolano (c) | Molto grossolano (v) |

| Da 0,5 a 3 | ±0,1 | ±0,2 | — | — |

| Da oltre 3 a 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| Oltre 30 fino a 120 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Oltre 120 fino a 400 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Oltre 400 fino a 1000 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Oltre 1000 fino a 2000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Oltre 2000 fino a 4000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

1.2Raggio esterno e altezze degli smussi

| Portata (mm) | Bene (f) | Medio (m) | Grossolano (c) | Molto grossolano (v) |

| Da 0,5 a 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| Oltre 3 a 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| Oltre 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

1.3Tolleranze delle dimensioni angolari

| Lunghezza nominale (mm) | Bene (f) | Medio (m) | Grossolano (c) | Molto grossolano (v) |

| Fino a 10 | ±1° | ±1° | ±1°30′ | ±2° |

| Oltre 10 a 50 | ±0°30′ | ±0°30′ | ±1° | ±2° |

| Oltre 50 a 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| Oltre 120 a 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| Oltre 400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0Suggerimenti di progettazione per la fabbricazione di lamiere

Ottimizzare il design aiuta a ridurre i costi di produzione e garantisce risultati di alta qualità. Di seguito sono riportati linee guida di progettazione critiche sulla base delle pratiche DfM standard e delle analisi di settore.

2.1Spessore della parete

Uniformità: Mantenere uno spessore di parete uniforme su tutto il componente è fondamentale per l'integrità strutturale e la precisione dell'assemblaggio. Spessori non uniformi possono causare deformazioni, disallineamenti e problemi di tolleranza durante la fabbricazione.

Intervalli di spessore consigliati:

- Fabbricazione generale: 9 – 20 mm (comunemente per fogli inferiori a 3 mm, lavorati con Macchine per taglio o cesoie a ghigliottina).

- Taglio laser:5 – 10 mm è l'ideale quando si utilizzano macchine da taglio laser CNC, che garantiscono elevata precisione e minima distorsione termica.

- Piegatura: Si consigliano 5 – 6 mm per risultati uniformi su presse piegatrici o Presse piegatrici CNC, garantendo piegature precise senza crepe o eccessivi ritorni elastici.

2.2curve

La piegatura è un processo critico nella lavorazione della lamiera, che influisce direttamente sulla precisione del pezzo e sulla qualità complessiva. La corretta selezione dei parametri garantisce una deformazione minima del materiale e tolleranze costanti. La maggior parte delle operazioni di piegatura viene eseguita su presse piegatrici o presse piegatrici CNC, che consentono un controllo preciso degli angoli e delle dimensioni di piega.

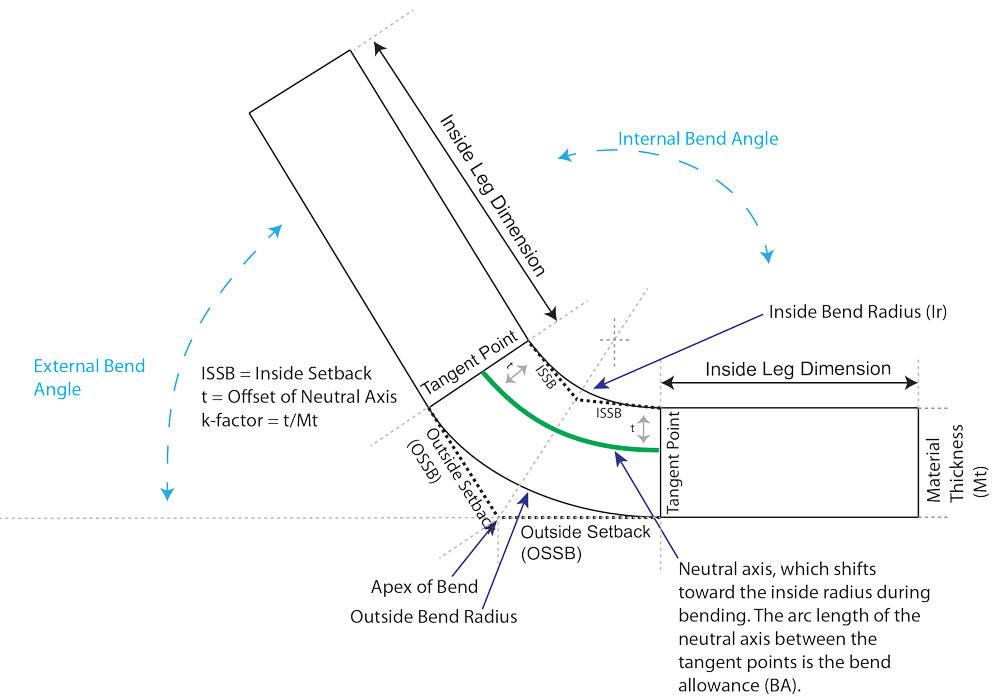

2.3Fattore K

- Definizione: Il fattore K è il rapporto tra l'asse neutro (t) e lo spessore del materiale (Mt), espresso come K = t / Mt.

- Intervallo consigliato: 3 – 0,5 (con una media di ~0,4468 per la maggior parte dei metalli).

- Scopo: Il calcolo accurato del fattore K aiuta a determinare la tolleranza di piegatura e i modelli piatti, prevenendo strappi ed eccessivo assottigliamento del materiale. presse piegatrici CNC con calcolatori di tolleranza alla piegatura programmabili è possibile regolare automaticamente i valori del fattore K per una precisione ripetibile.

2.4Raggio di curvatura

- Definizione: Il raggio di curvatura è la distanza tra l'asse di curvatura e la superficie interna del materiale.

- Linee guida:

- Per materiali duttili come l'acciaio inossidabile, il curvatura interna raggio dovrebbe essere almeno pari allo spessore del materiale per evitare crepe.

- Per i metalli fragili (ad esempio le leghe di alluminio), si consigliano raggi di curvatura più ampi per ridurre sollecitazioni e distorsioni.

- Suggerimento per l'attrezzatura: Moderno Presse piegatrici CNC con utensili raggiati sono ideali per ottenere raggi di curvatura uniformi, anche su componenti complessi.

2.5Orientamento della piega

Mantenere un orientamento di piegatura coerente aiuta a ridurre la necessità di riorientamento dei pezzi, il che riduce i costi di produzione e accorcia i tempi di consegna. Automatizzato presse piegatrici con registri posteriori multiasse è possibile ridurre ulteriormente le regolazioni manuali, garantendo una direzione di piega uniforme durante tutta la produzione.

2.6Sollievo dalla piega

L'aggiunta di un elemento di protezione dalle pieghe è essenziale per evitare strappi o deformazioni in prossimità dei bordi.

- Profondità: Maggiore del raggio di curvatura.

- Larghezza: Almeno pari allo spessore del materiale.

- Vantaggi: Il sollievo dalla piega migliora la rigidità e riduce al minimo il ritorno elastico, in particolare su acciaio ad alta resistenza lavorato con Presse piegatrici idrauliche O Presse piegatrici servoelettriche CNC.

2.7Altezza di piegatura

- Altezza minima: Almeno 2 × spessore del materiale + raggio di curvatura.

- Motivo: Altezze di piegatura troppo ridotte rendono difficile il posizionamento preciso della lamiera nelle presse piegatrici, il che può causare una scarsa qualità della piegatura o deformazioni. Presse piegatrici CNC con sistemi di serraggio precisi sono consigliati per realizzare piccole altezze di piega mantenendo tolleranze ridotte.

2.8Orli

Gli orli vengono utilizzati per eliminare gli spigoli vivi, migliorare la sicurezza e conferire resistenza strutturale ai componenti in lamiera.

- Coerenza: Seguire le stesse linee guida di orientamento della piega per ridurre il riorientamento non necessario delle parti, migliorando l'efficienza su presse piegatrici.

- Altezza di piegatura: Dovrebbe soddisfare la raccomandazione generale sull'altezza di piegatura (≥2 × spessore del materiale + raggio di curvatura).

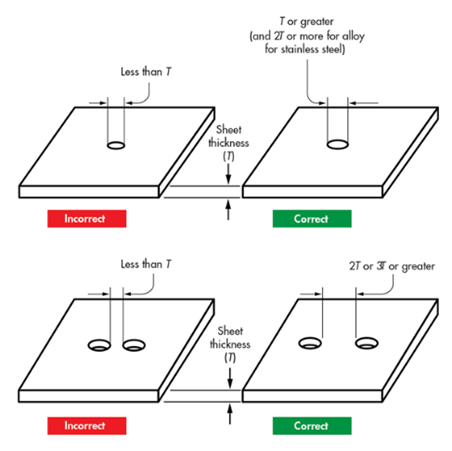

2.9Dimensioni e spaziatura dei fori

Linee guida

- Diametro: ≥ spessore del materiale (preferibilmente maggiore per ridurre l'usura degli utensili e i costi).

- Spaziatura: ≥ 2 × spessore della lamiera.

- Distanza dal bordo: ≥ spessore del materiale per evitare strappi.

Tabella riassuntiva

| Caratteristica di progettazione | Valore consigliato |

| Diametro minimo del foro | ≥ Spessore del materiale |

| Spaziatura dei fori | ≥ 2 × Spessore del materiale |

| Distanza dal bordo | ≥ Spessore del materiale |

2.10Riccioli e svasature

Riccioli

- Raggio esterno: ≥ 2 × spessore del materiale.

- Dimensione del foro vicino ai riccioli: ≥ raggio di arricciatura + spessore del materiale

svasatori

- Profondità: ≤ 0,6 × spessore del materiale.

- Distanza tra i centri: ≥ 8 × spessore del materiale.

- Distanza dalla linea di piegatura: ≥ 3 × spessore del materiale.

2.11Linguette e tacche

Schede

- Lunghezza: ≤ 5 × larghezza.

- Larghezza: ≥ 2 × spessore del materiale.

Tacche

- Larghezza: ≥ spessore del materiale.

- Spaziatura: ≥ 1/8 di pollice tra le tacche.

- Vicinanza alle curve: ≥ 3 × spessore del metallo + raggio di curvatura.

2.12Considerazioni sullo spessore della lamiera

- Fogli più spessi: Può limitare gli angoli di piegatura raggiungibili e causare microfessure.

- Pratica consigliata: Utilizzare metalli più sottili e flessibili, a meno che non sia richiesta un'elevata resistenza strutturale.

3.0Materiali per la fabbricazione di lamiere

La scelta del materiale giusto dipende da applicazione, resistenza, resistenza alla corrosione e lavorabilitàDi seguito sono riportate le opzioni più comuni:

3.1Acciaio inossidabile

Proprietà: Resistenza alla corrosione, elevata durabilità, resistenza alla temperatura, buona formabilità.

Applicazioni:

- utensili da cucina

- Componenti aerospaziali e automobilistici

- Attrezzature per la lavorazione alimentare

- Contenitori per prodotti chimici e carburante

3.2Acciaio laminato a caldo

Proprietà: Flessibile, malleabile, tolleranza dimensionale meno rigorosa.

Applicazioni:

- Telai dei veicoli

- Attrezzature agricole

- Binari ferroviari e componenti per auto

3.3Acciaio laminato a freddo

Proprietà: ~20% più resistente del laminato a caldo, finitura liscia.

Applicazioni:

- Ricambi per auto

- Elettrodomestici

- Apparecchi di illuminazione

3.4Rame e ottone

- Rame: Malleabile, resistente alla corrosione, facile da modellare.

- Ottone: Resistente alla corrosione, elevata conduttività elettrica, resistenza alle alte temperature.

- Applicazioni: Apparecchiature elettriche, utensili da cucina.

3.5Acciaio pre-placcato

- Proprietà: Acciaio pre-placcato, spesso lavorato utilizzando Alimentatore svolgitore e raddrizzatore Linee, garantiscono un'alimentazione fluida per le operazioni di stampaggio e piegatura

- Applicazioni: Corpi di apparecchiature, involucri.

3.6Alluminio

Proprietà: Leggero, robusto, resistente alla corrosione, buona conduttività termica ed elettrica.

Applicazioni:

- Parti per autoveicoli e aeromobili

- Quadri elettrici

- Imballaggi alimentari

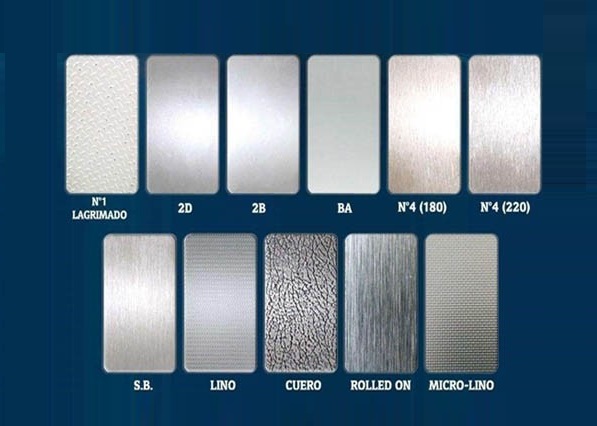

4.0Opzioni di finitura superficiale per lamiere

4.1Pallinatura

- Processo: Le particelle abrasive (sabbia o microsfere di vetro) vengono soffiate via con aria compressa.

- Professionisti: Texture liscia e opaca, ecologica, adatta alle superfici sensibili.

- Contro: Non veloce, non ideale per piccoli progetti.

4.2Verniciatura a polvere

- Processo: La vernice in polvere viene spruzzata e cotta per formare uno strato protettivo.

- Professionisti: Eccellente resistenza alla corrosione, lunga durata, economico.

- Contro: Miscelazione limitata dei colori, potrebbe risultare costosa per piccole tirature.

4.3Anodizzazione

- Tipi:

- Tipo I: strato sottile, acido cromico

- Tipo II: Acido solforico, resistente alla corrosione

- Tipo III: Rivestimento duro, resistente all'usura

- Professionisti: finitura resistente ai raggi UV

- Contro: Limitato a metalli specifici

4.4Spazzolatura

- Processo: Le spazzole filamentose rimuovono le sbavature e migliorano la levigatezza della superficie.

- Professionisti: Migliora la durata e la resistenza alla corrosione

- Contro: Sensibile ai danni, potrebbero rimanere segni di pennello

4.5Serigrafia

- Utilizzo: Loghi, etichette, istruzioni di sicurezza

- Professionisti: Conveniente, nessuna restrizione di colore e dimensione

- Contro: La corrispondenza precisa dei colori è difficile

4.6Perché il controllo delle tolleranze è importante nella fabbricazione della lamiera

Il mantenimento di tolleranze ristrette garantisce:

- Montaggio e installazione accurati

- Riduzione degli sprechi di materiale e delle rilavorazioni

- Durata e prestazioni migliorate

- Costi di produzione inferiori e tempi di consegna più rapidi

5.0Conclusione

Comprensione e applicazione corretta tolleranze di fabbricazione della lamiera è fondamentale per garantire parti di alta qualità, efficienza dei costi, E cicli di produzione rapidiSeguendo gli standard ISO 2768 e incorporando progettazione per la produzione (DfM) principi, come il mantenimento di uno spessore uniforme della parete, raggi di curvatura corretti e una corretta spaziatura dei fori, riducono le rilavorazioni, migliorano la precisione dell'assemblaggio e prolungano la durata del prodotto.

Se combinato con il giusto selezione dei materiali E opzioni di finitura superficiale, queste pratiche aiutano i produttori a raggiungere risultati coerenti in tutti i settori come automobilistico, aerospaziale, elettronica, E macchinari industriali.

6.0Domande frequenti (FAQ)

Qual è la tolleranza standard per la fabbricazione della lamiera?

La maggior parte dei produttori segue ISO 2768-mk, con tolleranze dimensionali lineari che vanno da ±0,05 mm per le parti di piccole dimensioni a ±6,0 mm per i componenti molto grandi.

Qual è il fattore K consigliato per la piegatura della lamiera?

IL Fattore K varia in genere da Da 0,3 a 0,5, con una media di 0.4468 per la maggior parte delle operazioni di piegatura.

In che modo lo spessore delle pareti influisce sulla fabbricazione della lamiera?

Le lamiere più spesse migliorano la resistenza strutturale, ma possono limitare gli angoli di piegatura raggiungibili e aumentare il rischio di cricche. Le lamiere più sottili sono più facili da formare e piegare, ma possono ridurre la rigidità strutturale.

Quali sono i materiali più resistenti alla corrosione?

Acciaio inossidabile, alluminio, rame e ottone offrono un'eccellente resistenza alla corrosione. L'acciaio inossidabile è comunemente utilizzato nell'industria alimentare, medica e chimica.

Quale finitura superficiale è migliore per le applicazioni esterne?

Verniciatura a polvere E anodizzazione sono ideali per l'uso esterno grazie alla loro elevata resistenza alla corrosione, ai raggi UV e agli agenti atmosferici.