- 1.0Nozioni di base sulla formatura: linee guida per la formatura tramite pressa piegatrice

- 1.1Linee guida chiave per la progettazione della pressa piegatrice

- 1.2Considerazioni critiche sulla formatura nella progettazione della lamiera

- 1.3Goffrature e offset

- 1.4Raccomandazioni sul raggio di curvatura

- 1.5Sollievo dalla piega

- 1.6Formazione di fori vicini

- 1.7Rapporto altezza/spessore della forma

- 1.8Distorsione del bordo

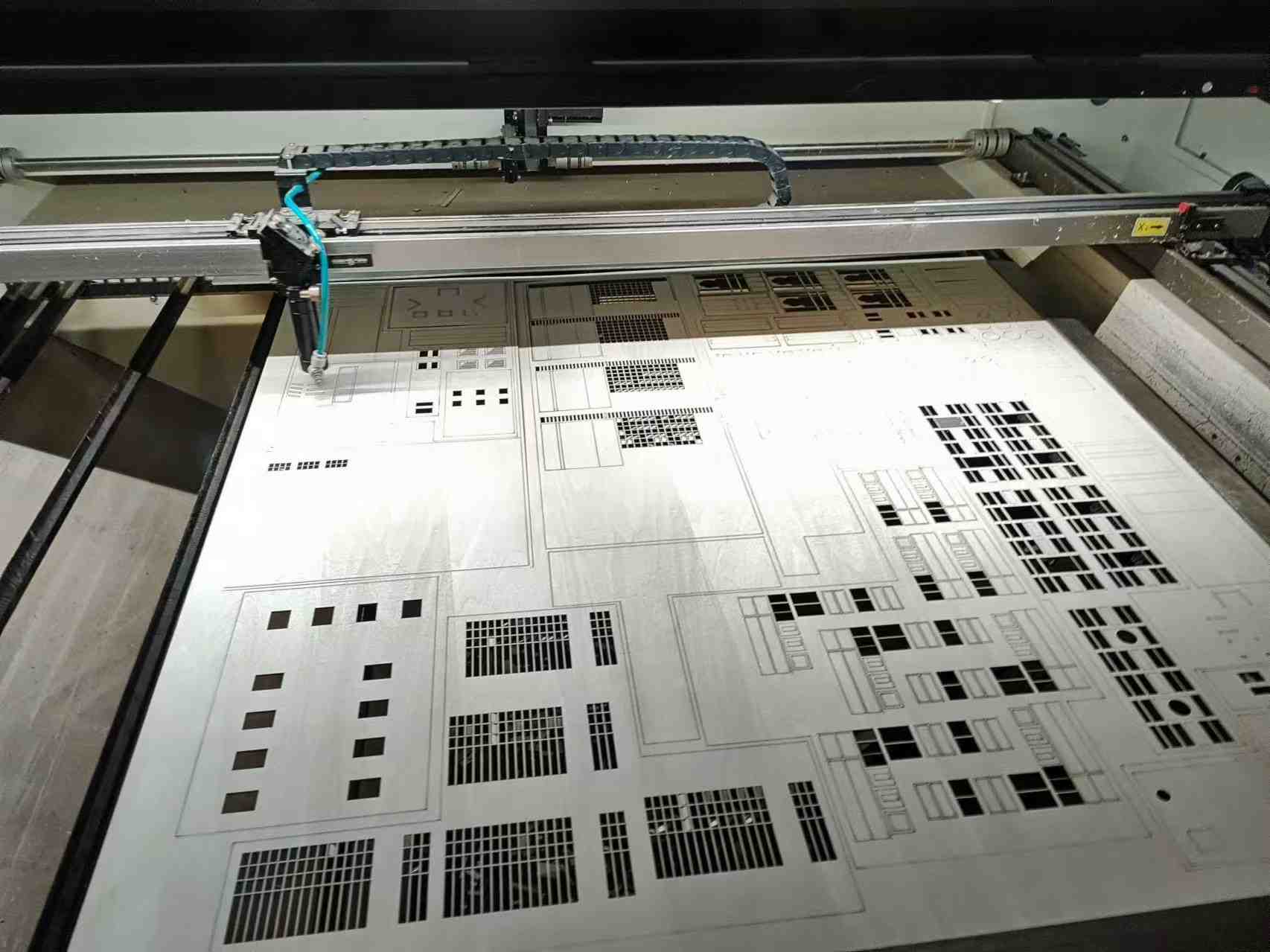

- 2.0Nozioni di base sul taglio laser

- 3.0Nozioni di base sulla pressa a torretta CNC

- 4.0Nozioni di base sullo stampaggio: linee guida essenziali per lo stampaggio di precisione della lamiera

- 5.0Conclusione

- 6.0FAQ: Formatura, taglio e stampaggio della lamiera

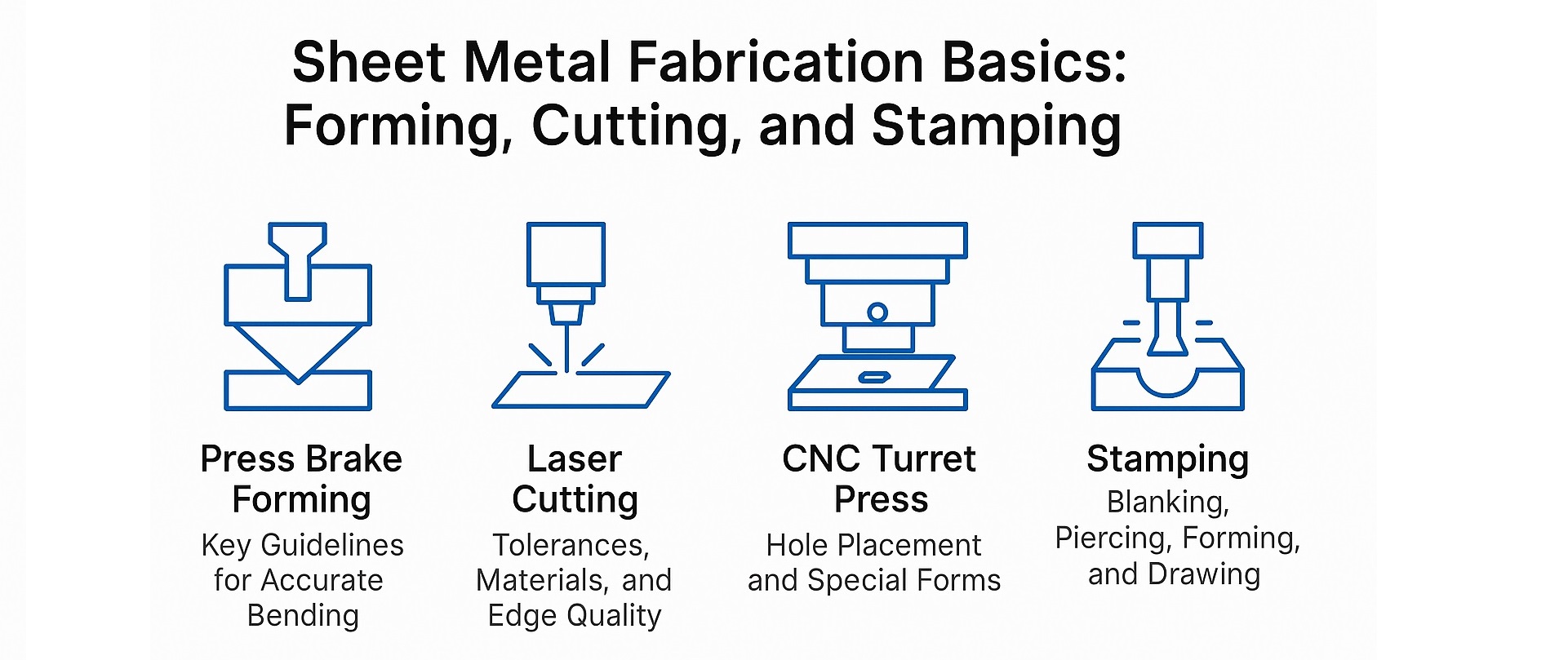

La fabbricazione della lamiera prevede una serie di processi di formatura e taglio, ciascuno con specifiche considerazioni progettuali per garantire qualità, efficienza e convenienza. Questa guida si concentra sulle linee guida essenziali per la formatura. Pressa piegatrice, così come i principi di taglio per Macchine per il taglio laser E Presse a torretta CNC.

1.0Nozioni di base sulla formatura: linee guida per la formatura tramite pressa piegatrice

1.1Linee guida chiave per la progettazione della pressa piegatrice

- Strategia di dimensionamento: Dimensionare il pezzo in un'unica direzione, ove possibile. Poiché la piegatura tramite pressa piegatrice è un processo di piegatura sequenziale, ogni piega introduce una leggera variazione dimensionale. Il dimensionamento unidirezionale si allinea al flusso del processo e aiuta a controllare l'accumulo di tolleranze.

- Tolleranze di piegatura: Una tolleranza di piegatura di +/–0,007 polliciè raccomandato. Sebbene siano ottenibili tolleranze più strette, aumentano significativamente i costi di produzione.

- Raggio di curvatura costante: Utilizzare lo stesso raggio di piegatura per tutte le piegature di un pezzo, ove possibile. Questo riduce le modifiche di impostazione. Sono preferibili i raggi specificati in pollici frazionari, poiché le dimensioni degli utensili per presse piegatrici sono di conseguenza.

- Dimensionamento feature-to-edge: Quota da una caratteristica a un bordo, anziché da caratteristica a caratteristica su più piani. Le quote da caratteristica a piega possono richiedere calibri o attrezzature speciali, con un conseguente aumento dei costi.

- Dimensioni critiche: Solo le dimensioni veramente critiche dovrebbero essere specificate come tali. Tolleranze eccessivamente strette possono comportare costi di produzione eccessivi.

- Dimensioni esterne vs. interne: A meno che la dimensione interna non sia critica, utilizzare sempre la dimensione esterna per la precisione della formatura.

1.2Considerazioni critiche sulla formatura nella progettazione della lamiera

Dimensioni critiche nella formatura della lamiera: Utilizzo dimensioni esterne come riferimento primario per la misurazione a meno che il dimensione interna è funzionalmente critico. Questo approccio semplifica l'ispezione, riduce l'accumulo di tolleranze e minimizza i costi di produzione non necessari.

1.3Goffrature e offset

Le dimensioni di goffratura e offset devono fare riferimento allo stesso lato del materiale, a meno che l'altezza complessiva non sia critica. Sovradimensionare le dimensioni può aumentare inutilmente il costo del pezzo.

1.4Raccomandazioni sul raggio di curvatura

Di regola, il raggio di curvatura interno Dovrebbe essere uguale allo spessore del materiale. Un raggio più piccolo può causare problemi di flusso del materiale nei metalli più teneri e cricche nei materiali più duri.

1.5Sollievo dalla piega

Quando si forma in prossimità di un bordo, la protezione antipiega impedisce la rottura.

- La distanza tra il bordo e la curvatura deve essere almeno pari al raggio di curvatura.

- La profondità del rilievo deve superare il raggio di curvatura e la larghezza del rilievo deve essere almeno pari allo spessore del materiale, preferibilmente spessore + 1/64 di pollice.

1.6Formazione di fori vicini

Per evitare la deformazione dei fori durante la piegatura, seguire queste linee guida:

- Fori <1 di diametro: Distanza minima D = 2T + R

- Fori >1 di diametro o fessure: Distanza minima D = 2,5T + R

(T = Spessore del materiale, R = Raggio di curvatura)

1.7Rapporto altezza/spessore della forma

L'altezza minima della forma (D) per la lamiera: D = 2,5T + RSono possibili altezze inferiori, ma spesso richiedono costose operazioni secondarie.

1.8Distorsione del bordo

La sporgenza del bordo causata dalla distorsione può arrivare fino a metà dello spessore del materiale. Per metalli più spessi o raggi più stretti, la spoglia del bordo può evitare sporgenze inaccettabili.

2.0Nozioni di base sul taglio laser

2.1Tolleranze e limiti di taglio

- Tolleranza standard tra le caratteristiche: +/–0,004 pollici

- Larghezza minima di taglio: 008 pollici, determinato dalla larghezza del raggio.

2.2Restrizioni materiali

Tre fattori principali (riflettenza, spessore e infiammabilità) limitano il taglio laser:

- Spessore massimo: Metalli fino a 3/8 pollicipuò essere tagliato, anche se la qualità del bordo diminuisce con lo spessore.

- Riflettività:I metalli altamente riflettenti come il rame o l'argento disperdono il raggio, rendendoli inadatti.

- Infiammabilità: I materiali sensibili al calore o infiammabili devono essere testati prima del taglio.

2.3Materiali accettabili

- Acciaio (inox, CRS, HRS)

- Alluminio (potrebbe richiedere la sbavatura)

- Acciaio zincato e Galvaneal

- Plastica e cartoncino (soggetti a test di calore e infiammabilità)

2.4Materiali inaccettabili

- Rame e metalli preziosi (alta riflettività)

- Carta (a meno che non sia trattata con ritardante di fiamma)

2.5Zona termicamente alterata (ZTA)

Il taglio laser provoca un indurimento localizzato lungo i bordi, che può influire sulle operazioni secondarie come la maschiatura o l'alesatura, soprattutto sui metalli più spessi.

2.6Considerazioni sul diametro del foro

I fori tagliati al laser sono leggermente rastremati (diametro di entrata > diametro di uscita). La dimensione minima del foro può arrivare fino a 20% di spessore del pezzo.

3.0Nozioni di base sulla pressa a torretta CNC

IL Pressa a torretta CNC è altamente efficiente per produzioni di volumi medio-bassi, prototipi e produzioni convenienti utilizzando "utensili morbidi" standard.

3.1Tolleranze e quotature

- Tolleranza tra le caratteristiche: +/–0,004 pollici

- Tolleranza del foro punzonato: +/–0,002 pollici

- Utilizzare punti di riferimento significativi (ad esempio i centri dei fori) anziché bordi, che potrebbero essere rastremati o disallineati.

3.2Forme speciali

Le presse a torretta possono realizzare diverse caratteristiche, tra cui svasature, bugnature, offset, guide per schede, mezze cesoie e sporgenze di saldatura. La profondità di formatura deve essere inferiore a 5/16 di pollice e rientrare in un cerchio di diametro di 3,5 pollici.

3.3Distanza tra foro e bordo

Mantieni almeno i buchi uno spessore del materiale Lontano dai bordi per evitare rigonfiamenti. Per i fori di fissaggio, prevedere uno spessore maggiore del tessuto per resistere a sollecitazioni maggiori.

3.4Rapporto tra diametro e spessore del foro

Il diametro del foro non deve essere inferiore allo spessore del materiale. Materiali con maggiore resistenza alla trazione richiedono diametri del punzone maggiori.

3.5Posizionamento delle funzionalità

Mantenere la distanza tra le parti adiacenti per evitare appiattimenti durante la punzonatura. Gli utensili progressivi possono gestire piccoli pezzi in modo efficiente con costi iniziali di attrezzaggio inferiori.

3.6Rosicchiare grandi raggi

Colpi ripetuti con un utensile piatto formano raggi ampi, dando origine a un bordo smerlato che può essere levigato mediante sbavatura.

3.7svasatori

Le svasature possono essere formate, punzonate o lavorate meccanicamente, a seconda dello spessore del materiale e dei requisiti di tolleranza:

- Formato: Basso costo, per calibri sottili (≤18 gauge).

- Perforato: Comune per calibri più spessi di 18.

- Punzonato + Lavorato: Per metalli duri o di grosso calibro.

- Lavorato completamente: Costo elevato, utilizzato solo per materiali spessi o ad alta precisione.

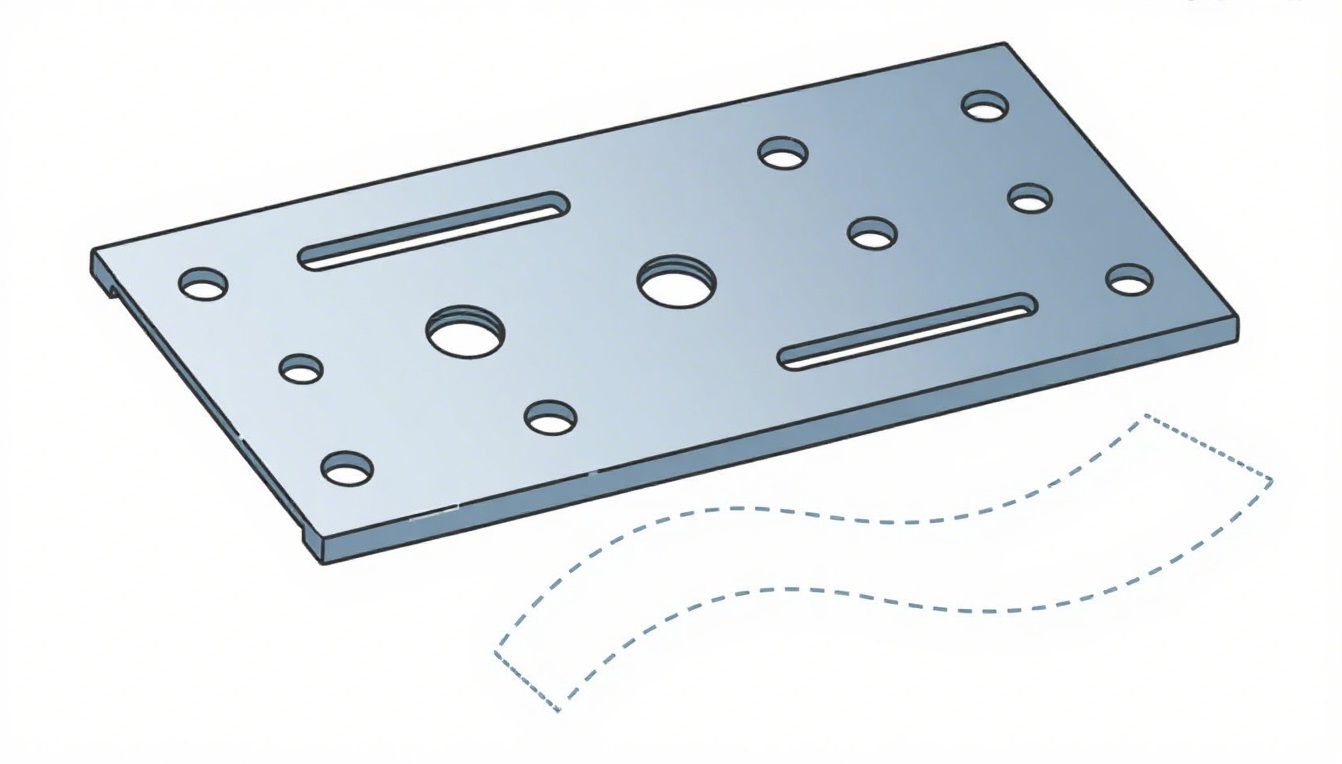

4.0Nozioni di base sullo stampaggio: linee guida essenziali per lo stampaggio di precisione della lamiera

4.1Blanking: precisione dimensionale e qualità dei bordi

La tranciatura è il processo di taglio di forme piatte da lamiera utilizzando punzoni e matrici. La precisione dimensionale viene in genere verificata al momento area di taglio o "fascia tagliata" sul lato del punzone, poiché la rottura sul lato della matrice può ridurre la precisione.

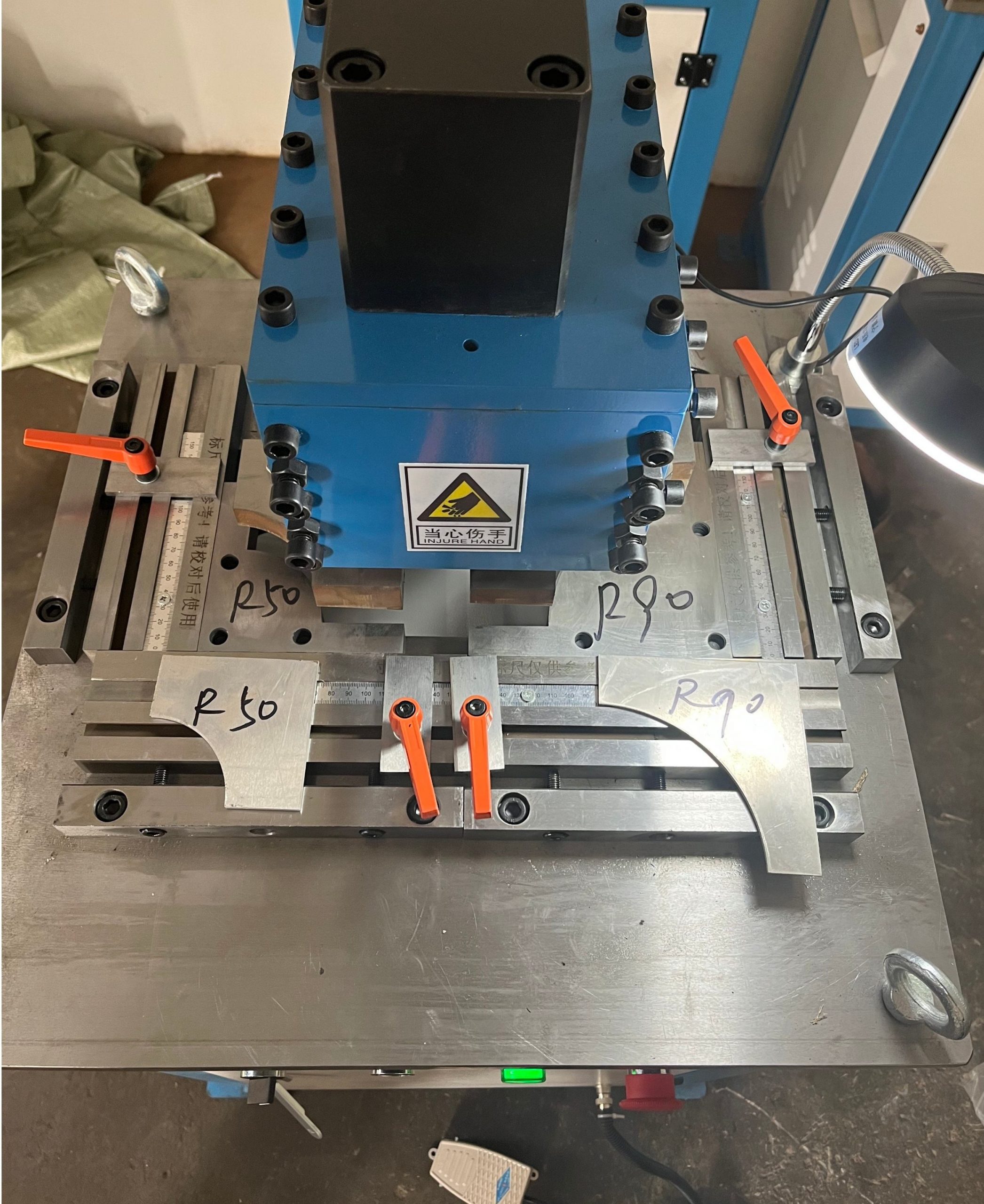

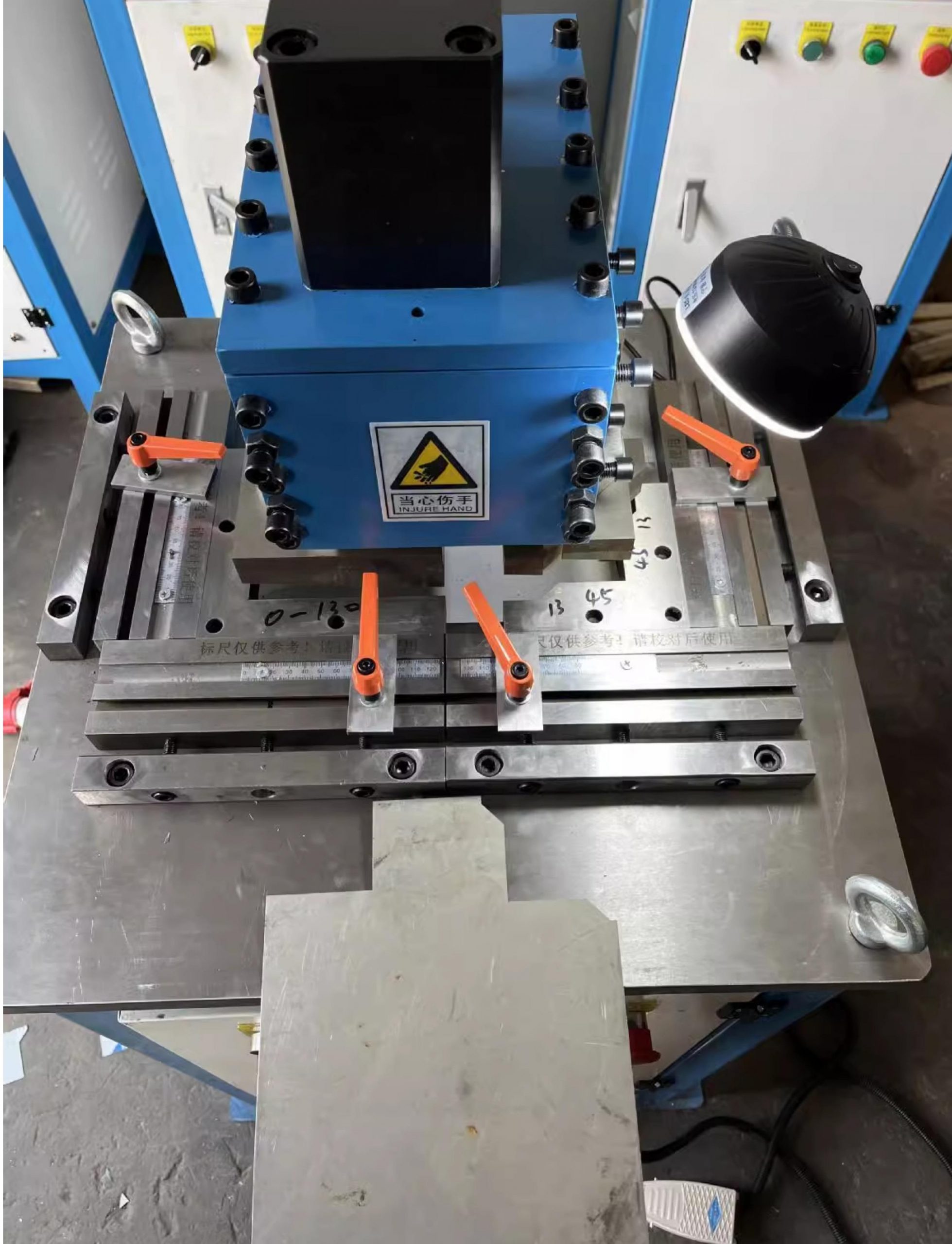

Per operazioni generali di tranciatura e tranciatura, Macchine idrauliche per la lavorazione del ferro E Macchine per la lavorazione del ferro combinate multifunzionali per punzonatura e cesoiatura sono ampiamente utilizzate nella produzione di piccoli e medi volumi perché combinano le funzioni di punzonatura, cesoiatura e intaglio in un'unica configurazione.

4.2Angoli

Sono possibili spigoli vivi, ma aumentano l'usura e i costi degli utensili. Per prolungare la durata dell'utensile, specificare raggi di raccordo pari a ½ spessore del materiale o almeno 0,015 polliciPer una finitura precisa degli angoli, in particolare su lamiere di grosso spessore, Scantonatrici per angoli in lamiera vengono spesso utilizzati per ottenere angoli puliti e senza sbavature.

4.3Tacche e linguette

- Larghezza minima della tacca o della linguetta: 5× spessore del materiale

- Lunghezza massima della tacca: 5× spessore del materiale

4.4Tagli

Nella cancellazione vengono utilizzati tre tipi comuni di cutoff:

- Taglio dritto/quadrato: Il più economico

- Taglio semicircolare o a raggio parziale: Costo moderato

- Taglio a raggio completo: Non consigliato, poiché lascia una sbavatura inevitabile "a piuma"

4.5Piercing: Design del foro e del bordo

La perforazione crea fori nella lamiera utilizzando punzoni e matrici.

- Diametro del foro: La dimensione minima dovrebbe essere ≥1,2× spessore del materialeper acciaio dolce e ≥2× spessore per acciaio inossidabile o leghe ad alta resistenza.

- Distanza dal bordo al foro: Mantenere almeno 2× spessore del materiale(larghezza del nastro) per evitare rigonfiamenti.

Per una punzonatura precisa in materiali più spessi, Macchine idrauliche per la lavorazione del ferro sono spesso preferiti per la loro forza di punzonatura stabile e per la capacità di gestire più operazioni in un'unica corsa.

4.6Formatura: sollievo dalla piega e posizionamento dei fori

La formatura nello stampaggio segue principi simili a Pressa piegatrice CNC per formatura.

- Sollievo dalla piega: Fornisce sollievo lungo le caratteristiche a forma di L per prevenire strappi. Consigliato: Larghezza = 2T, Profondità = T + R(T = Spessore, R = Raggio di curvatura).

- Bordo sporgente: Le strette tolleranze delle pieghe a V possono causare rigonfiamenti; la riduzione della piegatura riduce al minimo questo problema.

- Distanza tra foro e forma: Posizionare i fori almeno 5T + Rlontano dalla curva per evitare distorsioni.

- Distanza tra fessura e forma: Gli slot lunghi dovrebbero essere almeno 4T + Rdalla curva.

Per bordi formati in modo complesso, Scantonatrici per angoli in lamiera vengono comunemente utilizzati per rimuovere il materiale in eccesso prima della piegatura, riducendo lo stress sugli angoli e migliorando la precisione della formatura.

4.7Disegno: Forme e Raggi

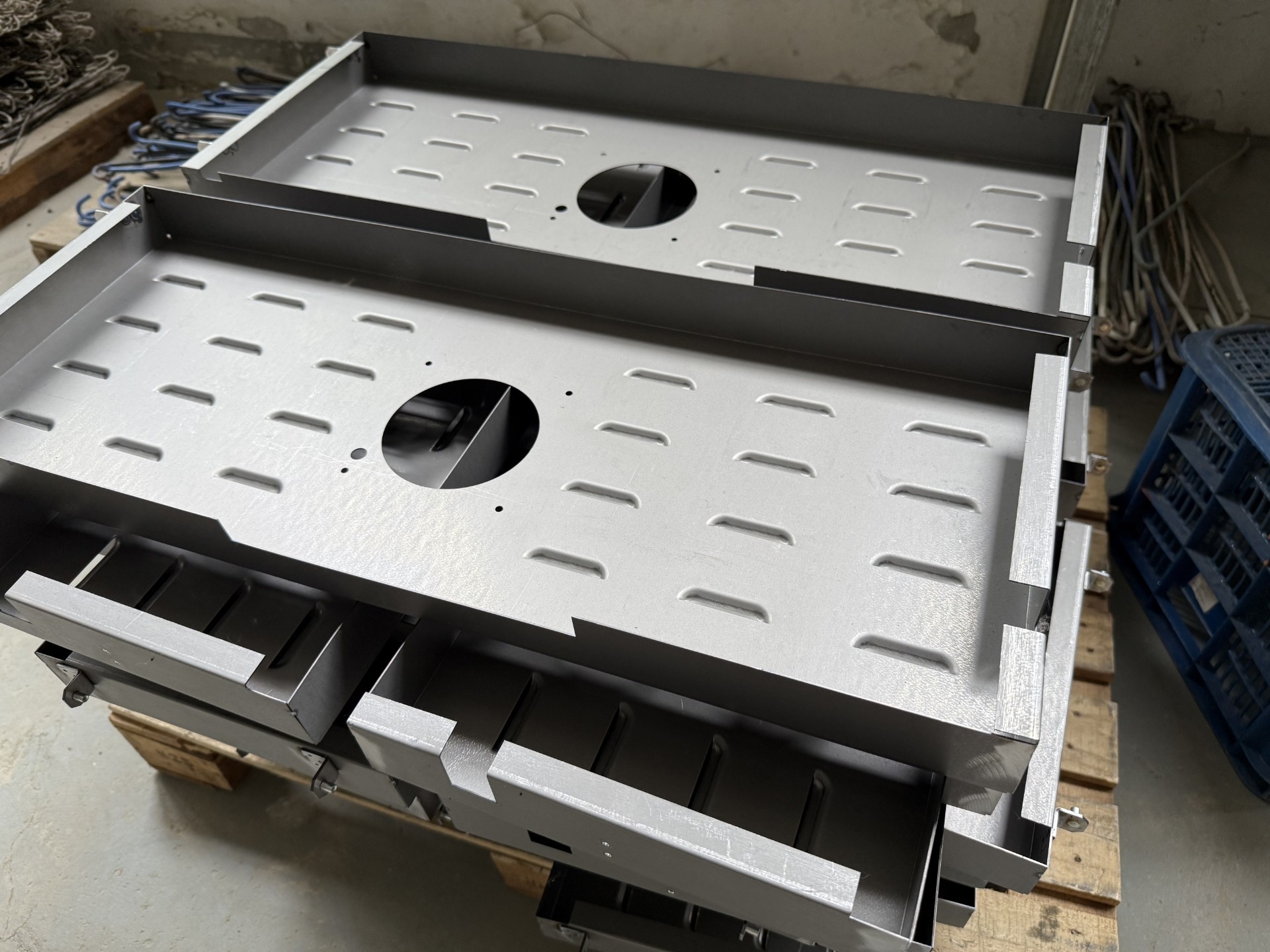

Il disegno viene utilizzato per creare forme 3D profonde o complesse, come alloggiamenti, involucri e componenti strutturali.

- Forme preferite: Le forme rotonde sono le più facili ed economiche da disegnare. Le forme quadrate sono accettabili con raggi d'angolo generosi, mentre le forme irregolari o combinate aumentano i costi di lavorazione.

- Raccomandazioni sui raggi:

- Raggio del punzone e della matrice: ≥4× spessore del materiale

- Raggio della parte: ≥6× spessore del materiale(con materiale di qualità da disegno)

L'imbutitura profonda viene in genere eseguita su presse meccaniche per stampaggio O presse idrauliche per imbutitura profonda per un migliore controllo delle forze di formatura.

5.0Conclusione

L'ottimizzazione della progettazione dello stampaggio dei metalli richiede un equilibrio tra precisione, costi e producibilità. Seguendo queste linee guida e selezionando le attrezzature appropriate, come Macchine idrauliche per la lavorazione del ferro per punzonatura e tranciatura multifunzionali, Macchine per la lavorazione del ferro combinate multifunzionali per punzonatura e cesoiatura per operazioni di tranciatura versatili e Scantonatrici per angoli in lamiera Per una finitura degli angoli precisa e pulita: i produttori possono ottenere parti stampate di alta qualità con costi di produzione ridotti.

6.0FAQ: Formatura, taglio e stampaggio della lamiera

D1: Qual è il raggio di curvatura migliore per la formatura della lamiera?

R: Il raggio di curvatura interno consigliato deve essere pari allo spessore del materiale. Un raggio inferiore può causare cricche nei metalli duri o un allungamento eccessivo nei metalli teneri.

D2: Il taglio laser può essere utilizzato su tutti i tipi di metalli?

R: No. Metalli altamente riflettenti come rame, argento e alcuni metalli preziosi non sono adatti al taglio laser perché disperdono il raggio. Metalli spessi oltre 9 mm possono essere tagliati, ma la qualità del bordo diminuisce.

D3: Qual è la distanza minima tra un foro e una piega nella lamiera?

R: Per fori di diametro inferiore a 1 pollice, la distanza minima (D) dovrebbe essere 2T + R. Per fori o asole più grandi, D dovrebbe essere 2,5T + R, dove T = spessore del materiale e R = raggio di curvatura.

D4: Perché le tacche per angoli in lamiera vengono utilizzate nello stampaggio?

UN: Scantonatrici per angoli in lamiera Vengono utilizzati per ottenere angoli puliti e senza sbavature e per rimuovere il materiale in eccesso prima della formatura. Ciò riduce la concentrazione di stress sugli angoli e migliora la precisione di piegatura.

D5: Quali sono le macchine più adatte per la lavorazione della lamiera in piccoli lotti?

A: Per produzioni di piccole e medie dimensioni, Macchine idrauliche per la lavorazione del ferro E Macchine per la lavorazione del ferro combinate multifunzionali per punzonatura e cesoiatura sono ideali perché combinano punzonatura, tranciatura e intaglio in un'unica configurazione.

D6: Qual è la differenza tra la punzonatura tramite pressa a torretta CNC e il taglio laser?

R: La punzonatura con pressa a torretta CNC è più veloce per forme ripetitive e può creare forme speciali come rilievi o lance, ma lascia una leggera rastremazione sui bordi del foro. Il taglio laser offre bordi più lisci ed è migliore per contorni complessi, ma presenta delle limitazioni sui materiali riflettenti.