- 1.0Cos'è la piegatura della lamiera?

- 2.0I fondamenti della piegatura dei metalli

- 3.0Considerazioni chiave sulla progettazione per la piegatura della lamiera

- 4.0Principali tipi di piegatura dei metalli

- 5.0Terminologia chiave e parametri geometrici nella flessione

- 6.0Termini chiave di flessione e parametri geometrici

- 7.0Confronto della duttilità dei metalli comuni e raccomandazioni sulla flessione

- 8.0Sfide comuni nella piegatura dei metalli e soluzioni

- 9.0Tipi di macchine piegatrici per lamiere

- 10.0Vantaggi della piegatura della lamiera CNC

- 11.0Confronto tra piegatura della lamiera e altri processi di produzione

- 12.0Scenari di produzione adatti per la piegatura della lamiera

- 13.0Domande frequenti (FAQ)

- 14.0Guida al processo di piegatura della lamiera in formato PDF

1.0Cos'è la piegatura della lamiera?

La piegatura della lamiera è un processo di fabbricazione in cui una forza esterna viene applicata a una lamiera, provocandone una deformazione plastica in un punto specifico e la formazione dell'angolo desiderato, in genere a V o a U.

Il processo è anche chiamato formatura, graffatura, piegatura, flangiatura o piegatura a stampo. La "piegatura a stampo" prevede specificamente l'utilizzo di un punzone e di un set di matrici, mentre la "piegatura" si riferisce spesso alle operazioni eseguite su una pressa piegatrice.

Il ruolo della flessione nello sviluppo del prodotto

La piegatura della lamiera offre a ingegneri, progettisti e produttori una notevole flessibilità nella creazione di geometrie complesse da un singolo pezzo metallico, spesso senza la necessità di un assemblaggio secondario. Questo approccio offre diversi vantaggi chiave:

- Riduce la necessità di saldature e di elementi di fissaggio meccanici

- Migliora la resistenza strutturale e la consistenza delle parti

- Riduce i costi di assemblaggio e di manodopera manuale

- Semplifica la produzione riducendo al minimo l'uso di utensili complessi

La piegatura viene spesso combinata con altri processi, come il taglio laser, per creare una soluzione efficiente per produzioni di volumi medio-bassi. È particolarmente adatta per applicazioni che richiedono tempi di consegna rapidi e iterazioni di progettazione su più varianti di prodotto.

2.0I fondamenti della piegatura dei metalli

La piegatura dei metalli è un processo di formatura in cui la forza viene applicata lungo un asse rettilineo per deformare plasticamente una lamiera piana in un angolo o una forma specifica. È un metodo ampiamente utilizzato nella fabbricazione di lamiere per produrre componenti con geometrie definite.

Definizione: La piegatura dei metalli consiste nel rimodellare una lamiera piana lungo una linea di piegatura per ottenere l'angolo o il profilo desiderato. Durante questo processo, il materiale subisce compressione sul lato interno e tensione sul lato esterno.

Cambiamenti nella struttura del grano: La struttura granulare interna del metallo viene riallineata durante la piegatura. Questo riarrangiamento può influire sulle proprietà meccaniche, portando potenzialmente a incrudimenti localizzati o a una riduzione della duttilità.

La direzione della grana è importante: Proprio come il legno, anche il metallo ha una direzione delle venature che deriva dal processo di fabbricazione.

- Piegatura parallelo alla venatura aumenta il rischio di crepe.

- Piegatura perpendicolarmente alla venatura garantisce maggiore flessibilità e resistenza.

- La scelta del corretto orientamento della piegatura è essenziale per mantenere l'integrità e le prestazioni della parte

Considerazioni sul raggio di curvatura:

- Un raggio di curvatura troppo piccolo può causare crepe o rotture permanenti del materiale.

- Un raggio troppo grande potrebbe impedire il raggiungimento dell'angolo desiderato o delle dimensioni del pezzo.

- Il raggio di curvatura minimo ottimale dipende da fattori quali spessore del materiale, durezza e applicazione.

3.0Considerazioni chiave sulla progettazione per la piegatura della lamiera

Quando si progettano componenti in lamiera per processi di fabbricazione come il taglio laser e la piegatura CNC, è importante tenere conto delle caratteristiche e dei limiti della piegatura fin dalle prime fasi. Di seguito sono riportati alcuni dei fattori più critici che influiscono sulla qualità, la producibilità e l'efficienza della piegatura della lamiera. Per una guida più approfondita, consultare il nostro Guida alla progettazione della lamiera.

3.1Raggio di curvatura

Durante la piegatura, la superficie esterna del materiale viene allungata mentre quella interna viene compressa, creando una zona di transizione curva. Il raggio di curvatura si riferisce al raggio di curvatura sul lato interno della piega.

Il raggio di curvatura è influenzato dal tipo di materiale, dalle condizioni di tempra (ad esempio, ricotto o meno) e dalla geometria dell'utensile.

Suggerimento di progettazione: Utilizzare un raggio di curvatura uniforme su tutte le curve del pezzo per semplificare la configurazione degli utensili, ridurre i cambi e abbassare i costi di produzione.

3.2Lunghezza di piegatura

La lunghezza della piega è determinata dalla geometria del pezzo, ma non deve superare la larghezza massima di formatura della pressa piegatrice.

Limitazione tipica: La maggior parte delle presse piegatrici CNC è ottimizzata per lunghezze di piegatura fino a 2 metri.

Suggerimento di progettazione: Per parti più lunghe, consultare il produttore per confermarne la fattibilità e la capacità.

3.3Spazio di piegatura

Una spaziatura ridotta tra curve adiacenti può causare interferenze con gli utensili, in particolare nei profili a U o nelle parti con gambe di supporto lunghe.

Soluzioni alternative: Si può prendere in considerazione l'utilizzo di utensili con offset profondo o la riprogettazione del componente per includere gruppi saldati o avvitati nei casi in cui un'unica operazione di piegatura non è fattibile.

3.4Distanza tra foro e piega

La flessione induce una concentrazione di stress in prossimità della linea di piegatura. Se elementi come fori o asole vengono posizionati troppo vicino alla piega, potrebbero creparsi o deformarsi.

Regola pratica: Mantenere una distanza minima tra il foro e la piega di almeno 2,5 × spessore del materiale + raggio di curvatura.

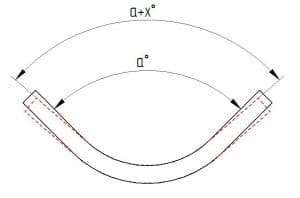

3.5Ritorno elastico

Dopo la piegatura, il metallo tende a tornare leggermente elastico a causa del recupero elastico. Questa deviazione, nota come ritorno elastico, varia tipicamente tra 1° a 2°.

Fattori influenzanti:

- Maggiore resistenza alla trazione → maggiore ritorno elastico

- Raggio di curvatura più ampio e apertura dello stampo più ampia → maggiore ritorno elastico

Metodi di compensazione:

- Utilizzare presse piegatrici CNC con compensazione automatica del ritorno elastico

- Piegare leggermente la parte nel design per tenere conto del ritorno elastico

3.6Tolleranze di piegatura

Tutte le operazioni di piegatura comportano intrinsecamente tolleranze dimensionali, influenzate dallo spessore del materiale, dal grado di tolleranza e dalla precisione della macchina.

| Parametro | Tolleranza standard | Tolleranza ad alta precisione |

| Dimensioni lineari | ±0,1 millimetri | ±0,05 millimetri |

| Angolo di piegatura | ±1° | ±0,5° |

| Deviazione della lunghezza della piega | ±0,2 mm per piegatura | ±0,1 mm per piegatura |

Con la formatura standard della lamiera solitamente non è possibile ottenere angoli perfetti di 90° o piegature a spigolo vivo senza raggi.

3.7Requisiti di forza di flessione

La forza di pressatura richiesta (tonnellaggio) dipende da diversi fattori:

- Raggio di curvatura (raggio più piccolo → forza maggiore)

- Tipo di materiale e resistenza alla trazione

- Spessore della lamiera

- Lunghezza della piega

Se determinate piegature richiedono un'elevata pressione di formatura, è essenziale verificare in anticipo la capacità di tonnellaggio della pressa piegatrice.

3.8Zona termicamente alterata (ZTA)

Processi come il taglio laser o al plasma generano una zona termicamente alterata in prossimità del bordo di taglio. Questo può causare:

- Piegatura irregolare dovuta all'indurimento del materiale

- Microfessure vicino a fori o bordi

Quando si utilizza il taglio laser, evitare di posizionare curve ad alta precisione troppo vicine alla ZTA per garantire una qualità di formatura costante.

Linee guida sulla distanza minima per le caratteristiche vicino alle curve

Per evitare deformazioni o difetti durante la piegatura, alcuni elementi devono essere posizionati a una distanza minima di sicurezza dalle linee di piegatura. La tabella seguente fornisce le formule di spaziatura consigliate, basate sulle migliori pratiche del settore:

| Tipo di caratteristica | Linee guida sulla distanza minima* |

| Tra un ricciolo e una piega interna | ±6 volte il raggio del ricciolo + spessore del materiale |

| Tra un ricciolo e una piega esterna | ±9 volte il raggio del ricciolo + spessore del materiale |

| Tra un orlo e una piega esterna | ±8 volte lo spessore del foglio |

| Tra un orlo e una piega interna | ±5 volte lo spessore del foglio |

| Tra una svasatura e una curva | ±4 volte lo spessore della lamiera + raggio di curvatura |

| Tra una svasatura e una curva | ±3 volte lo spessore del foglio |

| Tra un buco e una curva | ±2,5 volte la lunghezza del materiale + raggio di curvatura |

| Tra una fessura e una curva | ±4 volte lo spessore della lamiera + raggio di curvatura |

| Tra un foro estruso e una curva | ±3 volte lo spessore della lamiera + raggio di curvatura |

| Tra il foro semiforato e una curva | ±3 volte lo spessore della lamiera + raggio di curvatura |

| Tra una tacca e una piega in un piano perpendicolare | ±3 volte lo spessore della lamiera + raggio di curvatura |

| Tra una tacca e una piega in un piano parallelo | ±8 volte lo spessore della lamiera + raggio di curvatura |

| Tra una fossetta e una curva | ±2 volte lo spessore della lamiera + raggio interno della fossetta + raggio di curvatura |

| Tra la costola e una piega perpendicolare alla costola | ±2 volte lo spessore della lamiera + raggio della nervatura + raggio di curvatura |

4.0Principali tipi di piegatura dei metalli

I processi di piegatura dei metalli variano per metodo, caratteristiche di formatura e ambito di applicazione. Ognuno presenta pro e contro a seconda della geometria del pezzo, del tipo di materiale, della precisione e del volume di produzione.

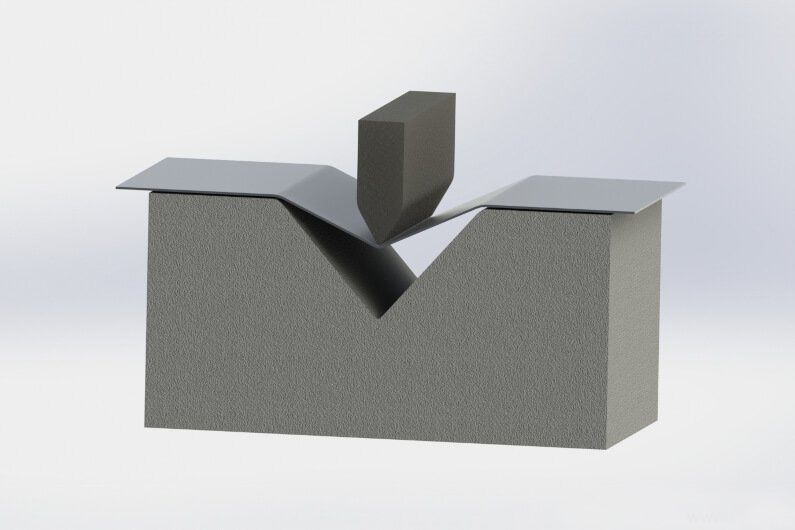

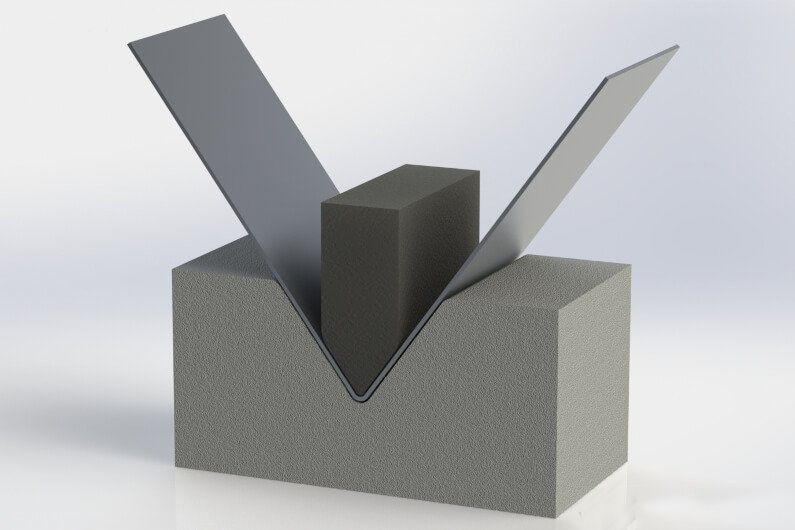

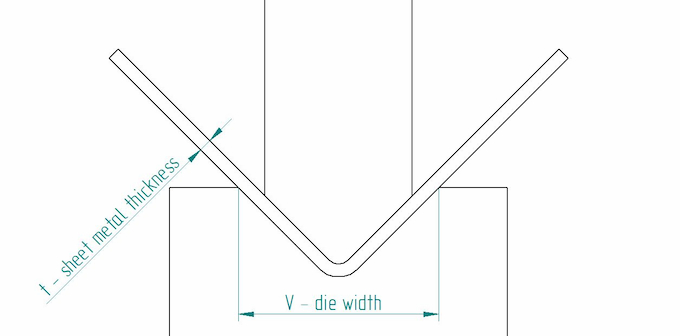

4.1Piegatura dell'aria

Un metodo ampiamente utilizzato in cui il punzone preme il foglio in una matrice a V senza toccarne completamente il fondo. Il contatto avviene in tre punti: la punta del punzone e i bordi della matrice.

- Vantaggi: Basso tonnellaggio, minore usura degli stampi, angoli flessibili con un unico stampo.

- Limitazioni: Ritorno elastico più grande, basato sulla compensazione CNC.

- Applicazioni: Parti generali in lamiera

4.2Piegatura inferiore

Rispetto alla piegatura ad aria, il punzone spinge il materiale più in profondità nello stampo, ma non con tutta la forza.

- Vantaggi: Maggiore precisione, ritorno elastico minimo.

- Limitazioni: Richiede utensili precisi e tonnellaggio più elevato.

- Applicazioni: Parti di volume medio con tolleranza angolare ridotta.

4.3Coniazione

Piegatura ad alta pressione, in cui il punzone comprime completamente la lamiera nella matrice, eliminando il ritorno elastico.

- Vantaggi: Massima precisione, eccellente ripetibilità.

- Limitazioni: Forza elevata e usura dello stampo, costosi.

- Applicazioni: Componenti di precisione per il settore aerospaziale e automobilistico.

4.4Pieghevole

Il foglio viene bloccato e piegato da una trave che si muove verso l'alto o verso il basso.

- Vantaggi: Ideale per pannelli di grandi dimensioni, danni superficiali minimi.

- Applicazioni: Involucri, condotti HVAC, parti di grande formato.

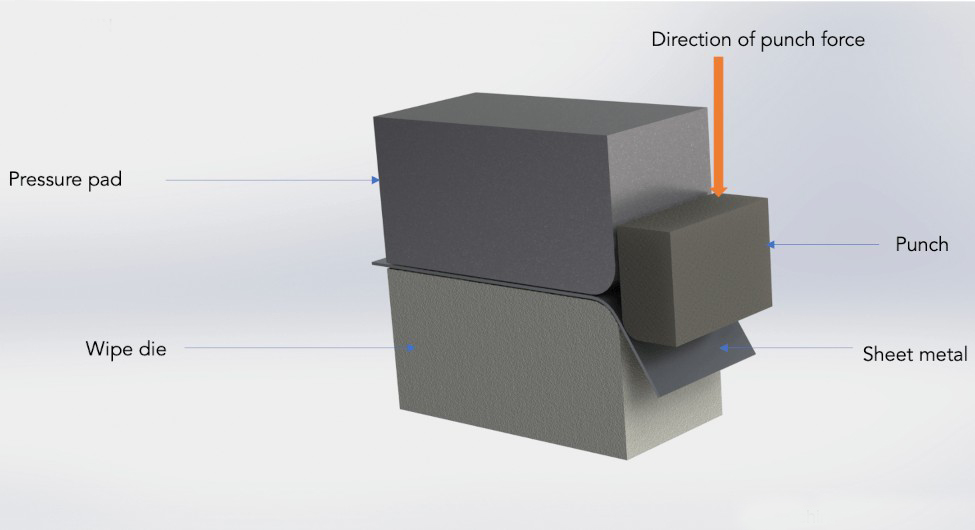

4.5Piegatura a spruzzo

Il foglio viene bloccato e un punzone ne sfiora il bordo per formare la piega.

- Vantaggi: Buona finitura superficiale, adatta a piegature simultanee.

- Limitazioni: Angolo limitato a ~90°, utensili complessi.

- Applicazioni: Parti estetiche o di precisione in piccoli lotti.

4.6Jog Bending (jogging)

Per creare profili a Z o sfalsati si utilizza un metodo graduale.

- Vantaggi: Flessibile, adatto per parti lunghe o rinforzi.

- Limitazioni: Potenziale usura della superficie.

- Applicazioni: Connettori, rinforzi, guide.

4.7Piegatura a rulli

Utilizza tre o più rulli per piegare gradualmente la lamiera in curve o cilindri.

- Vantaggi: Curve morbide, ad ampio raggio.

- Applicazioni: Cilindri, coni e torri nei settori dell'edilizia e dell'energia.

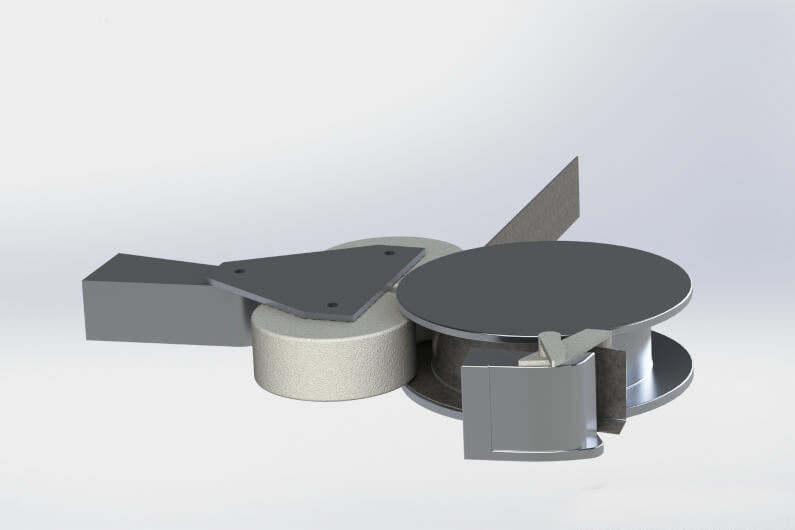

4.8Piegatura a trazione rotativa

Comprende una matrice e un trascinatore rotante; spesso utilizzato con mandrini all'interno dei tubi.

- Vantaggi: Curvature multiraggio ad alta precisione fino a 180°, basso ritorno elastico.

- Limitazioni: Configurazione complessa, macchinari costosi.

- Applicazioni: Strutture tubolari come scarichi, telai di biciclette e mobili.

5.0Terminologia chiave e parametri geometrici nella flessione

Per garantire la coerenza tra progettazione, simulazione e produzione, nella piegatura dei metalli vengono comunemente utilizzati diversi termini e parametri standard. Di seguito sono riportate le definizioni essenziali:

| Termine | Definizione |

| Linea di piegatura | La linea sul modello piatto in cui si verifica la piega separa due flange. |

| Asse di piegatura | Asse rettilineo attorno al quale si piega il materiale; perpendicolare alla linea di piegatura. |

| Asse neutro | Strato interno del materiale che non subisce sollecitazioni durante la piegatura. |

| Tolleranza di curvatura (BA) | Lunghezza dell'arco dell'asse neutro tra le due linee di piegatura. |

| Deduzione di piega (BD) | Importo sottratto dalla lunghezza totale della flangia per ottenere il modello piatto. |

| Fattore K | Rapporto tra la distanza dall'asse neutro alla superficie interna, diviso per lo spessore del materiale. |

| Raggio interno (IR) | Raggio sulla superficie interna della curva. |

| Raggio esterno (OR) | Raggio sulla superficie esterna della curva. |

| Lunghezza della gamba | Lunghezza del materiale che si estende dalla curva al bordo della flangia. |

| Flangia | Una sezione piatta del pezzo su entrambi i lati della curva. |

| Angolo di piegatura | Angolo formato tra le due flange dopo la piegatura (solitamente espresso in gradi). |

6.0Termini chiave di flessione e parametri geometrici

| Termine | Definizione |

| Linea di piegatura | La linea centrale sulla superficie del foglio che indica il punto in cui si verifica la piega. |

| Linea di stampo esterna (OML) | La linea teorica formata dalle superfici esterne estese di entrambe le flange. |

| Lunghezza della flangia | Distanza in linea retta tra il bordo del foglio e la linea di piegatura. |

| Distanza della linea di stampo | Distanza tra l'estremità del foglio e l'OML; utilizzata nei calcoli dei modelli piatti. |

| battuta d'arresto | La distanza tra la linea di piegatura e l'OML è uguale a MLD meno la lunghezza della flangia. |

| Asse di piegatura | L'asse attorno al quale viene piegato il foglio, solitamente perpendicolare alla superficie. |

| Lunghezza di piegatura | Lunghezza effettiva del materiale interessato dalla piegatura lungo l'asse di piegatura. |

| Raggio di curvatura | Distanza dall'asse di piegatura alla superficie interna della piega. OPPURE = IR + Spessore. |

| Angolo di piegatura | Angolo formato tra due flange dopo la piegatura. |

| Angolo complementare | L'angolo supplementare all'angolo di piegatura (ad esempio, piegatura a 90° → complementare a 90°). |

7.0Confronto della duttilità dei metalli comuni e raccomandazioni sulla flessione

| Materiale | Duttilità | Raccomandazioni sulla piegatura |

| Lega di alluminio 6061 | Scarso - soggetto a screpolature quando piegato a freddo | Si consiglia la ricottura prima della piegatura per migliorare la duttilità. |

| Lega di alluminio 5052 | Eccellente | Uno dei migliori tipi di alluminio da piegare; difficilmente si crepa. |

| Acciaio legato ricotto (ad esempio, 4140) | Buono, a seconda della lega | La ricottura migliora notevolmente la duttilità e riduce il rischio di cricche. |

| Ottone | Moderato – dipende dal contenuto di zinco | Maggiore contenuto di zinco = minore duttilità. Adatto per piegature semplici; piegature complesse potrebbero richiedere riscaldamento. |

| Bronzo | Povero | Tende a screpolarsi; solitamente è necessario riscaldarlo. |

| Rame | Molto bene | Estremamente duttile, adatto a curvature complesse. |

| Acciaio laminato a freddo | Moderare | Meno duttile del laminato a caldo, ma offre una migliore stabilità dimensionale. |

| Acciaio laminato a caldo | Bene | Più facile da formare rispetto all'acciaio laminato a freddo. |

| Acciaio a basso tenore di carbonio | Eccellente | Ideale per la piegatura a freddo senza riscaldamento. |

| Acciaio per molle | Buono quando ricotto | Richiede ricottura dopo l'incrudimento per consentire un'ulteriore piegatura. |

| Acciaio inossidabile (304, 430, 410) | Varia | Il 304 e il 430 sono pieghevoli; il 410 è fragile e soggetto a incrudimento. |

| Titanio | Povero | L'elevata resistenza rende difficile la piegatura. Utilizzare raggi di curvatura ampi e compensare il ritorno elastico. |

Note:

- Per le curve complesse, dare priorità alluminio 5052, acciaio a basso tenore di carbonio, O rame.

- Per leghe dure (ad esempio, 6061, bronzo, acciaio per molle), ricottura o preriscaldamento è fondamentale per evitare crepe.

- Per materiali come titanio, acciaio inossidabile, E ottone ad alto tenore di zinco, piegatura di prova O Simulazione FEA si raccomanda di valutare i rischi di ritorno elastico e di fessurazione.

Letture consigliate: Che cosa sono le bobine laminate a caldo (HRC)?

8.0Sfide comuni nella piegatura dei metalli e soluzioni

| Sfida | Descrizione | Soluzioni |

| Ritorno elastico | Una volta rilasciata la forza di piegatura, il metallo ritorna elasticamente, causando una deviazione dell'angolo. | – Design eccessivamente curvo per compensare il ritorno elastico – Utilizzare presse piegatrici CNC con feedback angolare – Selezionare materiali a bassa resistenza alla trazione o altamente duttili |

| Cracking | Le crepe si formano sulla curvatura esterna quando il raggio è troppo piccolo o il materiale è fragile. | – Utilizzare raggi di curvatura più ampi per ridurre la sollecitazione – Ricottura preventiva dei materiali – Scegliere materiali duttili come acciaio ricotto a basso tenore di carbonio o alluminio morbido |

| Deformazione / Distorsione | Forze irregolari o una progettazione asimmetrica dei componenti causano deformazioni o torsioni durante la piegatura. | – Garantire un allineamento preciso dello stampo e una distribuzione della forza – Progettare parti simmetriche – Verificare la consistenza del materiale tra i lotti |

| Danni superficiali | Graffi, ammaccature o impronte compaiono a causa dell'elevata pressione, degli stampi usurati o dell'attrito. | – Applicare pellicole protettive o cuscinetti polimerici – Utilizzare matrici non marcanti o lucidate – Eseguire lavorazioni successive come lucidatura o sbavatura |

| Angoli imprecisi | Le deviazioni si verificano a causa della scarsa precisione delle apparecchiature, del ritorno elastico o di incongruenze negli stampi. | – Utilizzare sistemi CNC con rilevamento dell’angolo – Convalidare e calibrare gli angoli prima della produzione in lotti – Impostare tabelle di compensazione specifiche per materiale |

| Spessore incoerente | Le variazioni nello spessore della lamiera influiscono sulla qualità e sull'uniformità della piegatura. | – Implementare un rigoroso controllo dei materiali in entrata – Utilizzare sensori di spessore e algoritmi di compensazione – Evitare materiali con spessore limite |

| Usura degli utensili | Le sollecitazioni ripetute, soprattutto con materiali duri, usurano gli stampi, riducendone la precisione. | – Pianificare l’ispezione e la lucidatura regolare degli utensili – Utilizzare materiali resistenti all’usura o stampi rivestiti – Ruotare le matrici in lavori ad alta frequenza |

9.0Tipi di macchine piegatrici per lamiere

Le piegatrici sono attrezzature specializzate per la piegatura precisa della lamiera utilizzando punzoni e matrici. Nonostante la loro semplicità, mantenere la precisione dell'angolo, la ripetibilità e l'integrità del materiale è una sfida. Sono principalmente classificate in base al tipo di azionamento e controllo come segue:

- Pressa piegatrice meccanica: Utilizza un pistone azionato da volano e una trasmissione meccanica per eseguire i colpi di flessione.

Vantaggi e caratteristiche:

Alta velocità, adatta per applicazioni con cicli elevati; elevata rigidità meccanica che garantisce una buona ripetibilità; non ideale per piegatura in aria o attività di controllo di precisione; sicurezza e flessibilità inferiori rispetto alle macchine moderne. - Pressa piegatrice pneumatica: Utilizza aria compressa per azionare i pistoni, generando una forza verso il basso, adatto per lamiere sottili e parti di piccole dimensioni.

Vantaggi e caratteristiche:

Facile da usare e conveniente; ideale per bassi tonnellaggi, produzioni in piccoli lotti; adatto a spazi limitati o bassi requisiti energetici. - Pressa piegatrice idraulica: Utilizza sistemi idraulici per azionare il pistone, garantendo forze di flessione più elevate e stabili.

Vantaggi e caratteristiche:

Pressione e corsa controllabili con precisione; adatto per metalli spessi o ad alta resistenza; può essere integrato con CNC per attività di piegatura complesse; ampiamente utilizzato in applicazioni ad alta precisione. - Pressa piegatrice CNC: La piegatrice più avanzata, che unisce tecnologie idrauliche, servoassistite, elettriche e informatiche.

Vantaggi e caratteristiche:

Altamente automatizzato con sequenze multi-piega controllate dal programma; dotato di compensazione dell'angolo e correzione del ritorno elastico per risultati costanti; ideale per una produzione flessibile con più tipi di prodotti e piccoli lotti.

10.0Vantaggi della piegatura della lamiera CNC

Tra tutte le tecniche di fabbricazione della lamiera, piegatura CNC è spesso sottovalutato, ma offre diversi vantaggi significativi:

- Non c'è bisogno di stampi dedicati: A differenza dei processi di stampaggio, la piegatura CNC non richiede utensili speciali, riducendo i costi di sviluppo e manutenzione degli stampi.

- Tempi di consegna brevi: Ideale per l'evasione rapida degli ordini, riducendo notevolmente i tempi di consegna dalla progettazione al prodotto finito.

- Elevata ripetibilità e precisione: Le apparecchiature CNC consentono un controllo costante degli angoli di piegatura e delle dimensioni, assicurando una qualità uniforme in tutti i lotti.

- Forte capacità di automazione: Si integra facilmente con sistemi di carico/scarico automatizzati e celle di piegatura robotizzate per una maggiore produttività.

11.0Confronto tra piegatura della lamiera e altri processi di produzione

| Processo | Miglior scenario applicativo | Precisione tipica (tolleranza) | Spessore del materiale applicabile (mm) | Richiede utensili personalizzati? | Quantità minima d'ordine | Tempi di consegna (dal CAD alla prima parte) |

| Taglio laser | Geometria complessa, lotti di piccole e medie dimensioni, tutte le scale | ±0,10 millimetri | 0,5 – 20,0 | NO | 1 – 10.000 pezzi | Meno di 1 ora |

| Piegatura CNC | Parti con più angoli retti o curve, da medie a grandi | ±0,18 millimetri | 0,5 – 20,0 | NO | 1 – 10.000 pezzi | Meno di 1 ora |

| punzonatura CNC | Parti con molti fori, goffrature, parti di medie e grandi dimensioni | ±0,12 millimetri | 0,5 – 4,0* | No (tranne stampi speciali) | 1 – 10.000 pezzi | Meno di 1 ora |

| Timbratura | Geometria standard, alta precisione, produzione di grandi lotti | ±0,05 – ±0,10 mm | 0,5 – 4,0* | Sì (costo $250 a >$100.000) | ≥ 5.000 pezzi | 25 – 40 giorni |

| Tosatura | Forme semplici, tagli lineari, lamiere sottili a bassa precisione | ±0,50 millimetri | 0,5 – 4,0* | NO | 1 – 10.000 pezzi | Meno di 1 ora |

*Nota: gli spessori contrassegnati con * possono variare a seconda del tipo di materiale e delle capacità dell'attrezzatura.

12.0Scenari di produzione adatti per la piegatura della lamiera

La piegatura della lamiera è un processo di formatura dei metalli flessibile ed efficiente, ampiamente utilizzato in diversi settori manifatturieri industriali. È particolarmente adatto per la lavorazione precisa di lamiere di spessore medio e sottile. Con il progresso dell'automazione e della tecnologia CNC, la sua gamma di applicazioni e la sua economicità continuano ad ampliarsi.

Ampia gamma di materiali e spessori applicabili

La piegatura della lamiera può essere applicata a una varietà di metalli, tra cui:

Metalli comuni: acciaio al carbonio, acciaio inossidabile, alluminio;

Metalli speciali: rame, ottone, titanio, leghe di nichel, ecc.

Sebbene il termine "lamiera" si riferisca in genere a lamiere più sottili di 3 mm, le moderne attrezzature di piegatura possono lavorare materiali fino a 20 mm di spessore, in particolare per parti industriali che richiedono ampi raggi ed elevata resistenza strutturale.

Applicazioni in più settori

La piegatura della lamiera svolge un ruolo fondamentale nei seguenti settori:

- Automotive e trasporti: Pannelli della carrozzeria, staffe del telaio, cruscotti;

- Elettrodomestici: Frigoriferi, lavatrici, alloggiamenti per condizionatori;

- Attrezzature per ufficio e casa: Schedari, scrivanie e sedie in metallo, supporti per illuminazione;

- Attrezzature industriali: Quadri elettrici di comando, armadi, telai trasportatori;

- Costruzione: Sistemi di condotti, corrimano, recinzioni metalliche.

Riduzione dei costi e miglioramento dell'efficienza

Moderno presse piegatrici CNC può funzionare insieme alle macchine da taglio laser per produrre forme complesse tagliando e piegando un singolo foglio di metallo, spesso eliminando la necessità di elementi di fissaggio o saldature aggiuntivi:

- Riduce lo spreco di materiale;

- Semplifica i processi di assemblaggio;

- Riduce i tempi di consegna;

- Riduce i costi di manodopera.

13.0Domande frequenti (FAQ)

Quali sono le regole di base per piegare le lamiere?

La tolleranza dell'angolo di piegatura deve essere controllata entro ±1°.

Mantenere una distanza di sicurezza tra i fori filettati o le fessure e la linea di piegatura (in genere non inferiore a 2,5 volte lo spessore della lamiera più il raggio di piegatura).

Ove possibile, utilizzare raggi di curvatura uniformi per tutte le curve.

Si consiglia che la lunghezza della flangia sia almeno 4 volte lo spessore della lamiera per migliorare la rigidità strutturale.

Come piegare lamiere leggere?

- Piegatura manuale: Per realizzare piegature ad angolo ridotto su lamiere sottili, adatte a prototipi o piccoli lotti, si possono utilizzare utensili semplici come pinze o martelli.

- Piegatura a morsetto: Fissare il metallo in una morsa e applicare lentamente una forza meccanica per piegarlo.

- Piegatura di precisione: Utilizzare utensili di piegatura quali presse piegatrici o laminatoi per controllare con precisione l'angolo di piegatura.

Qual è la sequenza standard per la piegatura della lamiera?

In genere, si consiglia di piegare prima i bordi più corti, seguiti da quelli più lunghi, soprattutto per componenti a quattro lati completamente chiusi o da saldare in un secondo momento. Questo aiuta a ridurre le interferenze e migliora l'efficienza dell'assemblaggio.

Quali materiali metallici sono adatti alla piegatura?

- Acciaio dolce (acciaio a basso tenore di carbonio): Il più comune, facile da realizzare, a basso costo.

- Acciaio laminato a freddo (CRS): Superficie liscia, adatta per pezzi di precisione.

- Acciaio laminato a caldo (HRS): Adatto a piastre più spesse, conveniente.

- Acciaio legato ricotto: Buona tenacità, adatto a piegature moderatamente complesse.

- Leghe di alluminio (ad esempio, 5052, 6061): Sono leggeri, ma bisogna tenere in considerazione il rischio di ritorno elastico e di crepe.

14.0Guida al processo di piegatura della lamiera in formato PDF

Dettagli sul processo di lavorazione della lamiera.pdf

Riferimenti:

fractory.com/piegatura-lamiere/

salamanderfabs.com/ultime-notizie/cosa-è-la-piegatura-della-lamiera/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/