- 1.0Cos'è la rullatura dei filetti?

- 2.0Laminazione vs. Taglio: un confronto chiaro

- 3.0Vantaggi della rullatura del filetto rispetto al taglio

- 4.0Considerazioni sui materiali: l'indice di formabilità

- 5.0Linee guida di progettazione per filettature rullate

- 6.0Utensili per rullatura dei filetti

- 7.0Parametri operativi: velocità e avanzamento

- 8.0Ispezione e misurazione del filo

- 9.0Conclusione

- 10.0FAQ: Problemi comuni nella filettatura

Nel mondo della lavorazione di precisione, le filettature sono ovunque: dagli elementi di fissaggio aerospaziali ai componenti automobilistici, dagli impianti medici all'hardware industriale.

Tradizionalmente, le filettature vengono prodotte tramite taglio: rimozione del materiale con maschi, filiere o utensili a punta singola. Sebbene il taglio sia efficace, presenta alcune limitazioni: velocità di produzione più lente, filettature più deboli e costi più elevati nella produzione su larga scala.

Esiste però un'alternativa più veloce, più potente e più economica: Rullatura del filetto.

La rullatura dei filetti è un processo di formatura a freddo, non un'operazione di taglio. Invece di rimuovere il metallo, la filettatura viene rullata sposta e riforma il materiale sotto pressione, creando filettature con resistenza, precisione e qualità superficiale notevoli.

1.0Cos'è la rullatura dei filetti?

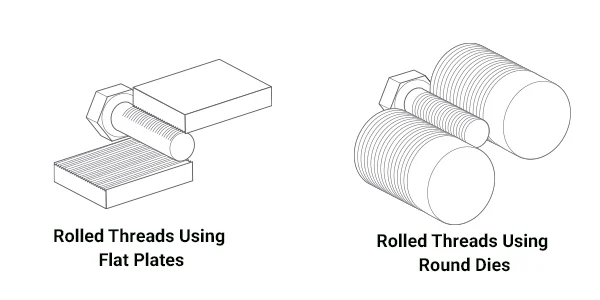

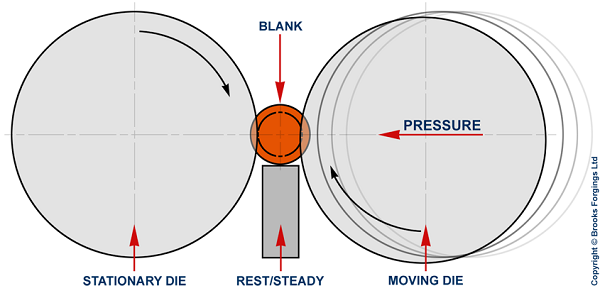

La rullatura dei filetti è una processo di formatura a freddo in cui un pezzo cilindrico viene pressato tra stampi temprati per deformare plasticamente il materiale nella forma della filettatura. A differenza del taglio, che interrompe la struttura granulare del materiale, la laminazione preserva e riallinea il flusso del grano nella direzione della filettatura, creando parti più resistenti e più resistenti alla fatica.

Caratteristiche principali della rullatura dei filetti:

- Non è un processo sottrattivo— non vengono prodotti chip

- Effetto di indurimento da deformazione— il materiale diventa più duro e più forte

- Finitura superficiale superiore— dovuto alla lucidatura dello stampo durante la laminazione

- Alta precisione— forma e dimensione coerenti

2.0Laminazione vs. Taglio: un confronto chiaro

Le differenze tra filettature tagliate e rullate sono significative e incidono su resistenza, finitura, efficienza e costo complessivo. La tabella seguente evidenzia le principali differenze:

| Caratteristica / Aspetto | Taglio del filo | Rullatura del filetto |

| Tipo di processo | Asportazione del materiale (taglio) | Formatura a freddo (spostamento) |

| Forza | Linea di base | Fino a 30% più resistente grazie all'incrudimento |

| Finitura superficiale | Una versione più ruvida potrebbe richiedere una finitura secondaria | Finitura liscia, continua e di alta qualità |

| Precisione / Profilo | Dipende dall'affilatura dell'utensile e dall'abilità dell'operatore | Elevata ripetibilità, profilo preciso |

| Rifiuti materiali | Genera chip | Scarto di materiale minimo o nullo |

| Velocità di produzione | Moderare | Processo più veloce e continuo |

| Durata dell'utensile | Da breve a medio, usura dell'utensile dovuta al taglio | Più lungo, a seconda della durezza del materiale |

| Tempi di consegna | Più lungo grazie al taglio graduale | Operazioni secondarie più brevi e meno frequenti |

| Materiali ideali | La maggior parte dei metalli, più facile sui metalli morbidi | Si preferiscono metalli più morbidi; è possibile usare metalli più duri, ma riducono la durata dello stampo |

| Problemi comuni | Sbavature, segni di utensili, microfessure | Schegge, creste consumate, problemi di passo/elica |

Da questo confronto risulta chiaro che la rullatura dei filetti offre notevoli vantaggi in termini di resistenza, qualità della superficie ed efficienza, rendendolo la scelta preferita per produzioni ad alto volume o applicazioni che richiedono filettature durevoli.

3.0Vantaggi della rullatura del filetto rispetto al taglio

Perché scegliere la rotazione anziché il taglio? I vantaggi sono significativi:

- Costo inferiore

La riduzione degli sprechi di materiale e la maggiore durata degli utensili si traducono direttamente in minori costi di produzione. - Maggiore efficienza

La laminazione è notevolmente più rapida del taglio, in particolare per la produzione di grandi volumi. - Fili più forti

I fili laminati possono presentare fino a 30–40% maggiore resistenza alla trazione e alla fatica vita rispetto ai fili tagliati. - Migliore finitura superficiale

L'azione di laminazione lucida il materiale, producendo una superficie liscia e indurita. - Precisione migliorata

Le filettature rullate mantengono tolleranze più strette e profili uniformi anche in lotti di grandi dimensioni.

4.0Considerazioni sui materiali: l'indice di formabilità

Non tutti i materiali rispondono al rotolamento nello stesso modo. Indice di formabilità viene utilizzato per valutare l'idoneità di un materiale alla rullatura dei filetti. Generalmente:

- I materiali più morbidi rotolano più facilmente, ma possono produrre finiture superficiali medie

- I materiali più duri riducono la durata dello stampo, ma spesso producono finiture superficiali superiori

Comportamento comune dei materiali nella rullatura dei filetti

| Materiale | Durezza | Superficie del filo | Muori la vita |

| Ottone (345, 360) | < Rb 75 | Buono / Scarso | Medio-Alto |

| Alluminio (2024-T4, 6061-T6) | < Rb 120 | Eccellente / Buono | Alto |

| Acciaio inossidabile (302, 440) | < Rc 32 | Eccellente | Medio-Basso |

| Acciaio (1018, 12L14) | < Rc 24 | Eccellente / Discreto | Medio |

Effetti elementari:

- Zolfo in acciaio E bismuto nell'alluminio può creare difetti simili a scaglie che riducono la qualità della superficie.

- Elementi come zolfo, piombo e bismuto facilitano la lavorabilità (taglio), ma ostacolano la formatura a freddo (laminazione).

La morale della favola: è fondamentale scegliere il materiale giusto, ovvero bilanciare lavorabilità e formabilità.

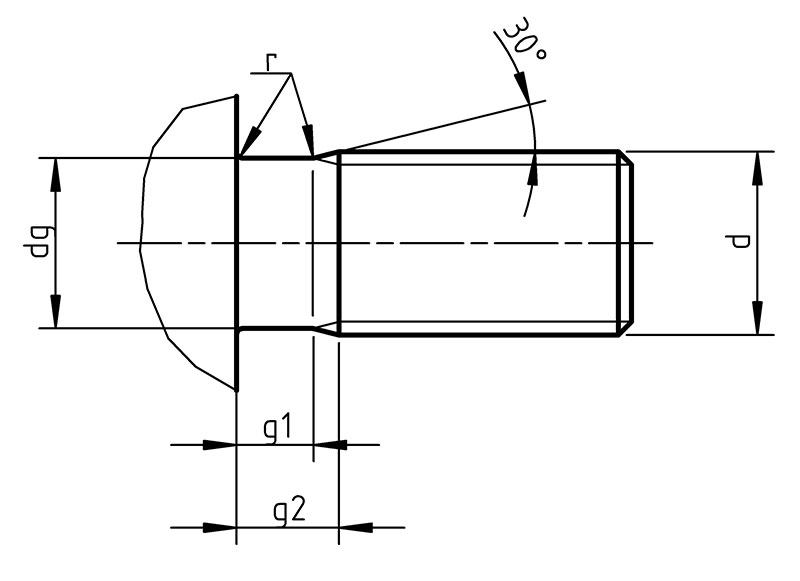

5.0Linee guida di progettazione per filettature rullate

Una corretta progettazione del grezzo e delle sue caratteristiche garantisce un rotolamento di successo:

Diametro vuoto

Diametro grezzo consigliato ≈ : Diametro passo massimo – 0,002″

Rapporto di regolazione: ogni variazione di 0,001″ del grezzo modifica il diametro principale di ~0,003″

Angolo di smusso

Tipico: 30° (si formeranno ~45° dopo la laminazione)

Per materiali più duri: utilizzare 25°–28° per prolungare la durata della matrice

Spazio libero per le spalle

Mantenere ≥ 1,25–1,5 × passo tra l'inizio della filettatura e la spalla

Lunghezza del filo vs. lunghezza del rotolo

Formula: superficie di lavoro del rullo = (2,5 × passo) + lunghezza della filettatura

6.0Utensili per rullatura dei filetti

Rotoli

- Disponibili in più stili per diversi orientamenti delle parti

- Materiali, trattamenti termici e rivestimenti influiscono sulle prestazioni e sulla durata dell'utensile

- Più "avviamenti" su un rullo consentono un numero di giri più elevato e una maggiore durata dell'utensile

Strumenti per la rasatura

- Fornire facile regolazione, ripetibilità e rigidità

- Può essere progettato per varie dimensioni di parti e tipi di supporto

Allegati

- Pizzico radiale— si blocca rapidamente e rotola radialmente

- Rullatura assiale delle estremità— ideale per fili più lunghi della larghezza del rotolo

- Tangenziale— veloce per volumi elevati, ma induce forze laterali

- Trasferimento rotativo assiale— consente la rullatura del filetto adiacente alle spalle

7.0Parametri operativi: velocità e avanzamento

La rullatura dei filetti è spesso la operazione più veloce nella catena di processo.

- Linea guida generale: RPM del pezzo ≈ 300 × avviamenti del rullo

- Velocità di laminazione più elevate solitamente migliorano la finitura superficiale

- Una corretta lubrificazione è fondamentale per ridurre l'attrito e prolungare la durata dello stampo

8.0Ispezione e misurazione del filo

L'ispezione garantisce che le filettature rullate soddisfino i requisiti funzionali. I metodi più comuni includono:

- Calibri ad anello passa/non passa— semplice e ampiamente utilizzato

- Micrometri per filettatura / Metodo a tre fili— misurazione accurata del diametro primitivo

- Calibri a tre rulli (Johnson Gage)— per valutare l'adattamento funzionale

- Misuratori funzionali e segmentati— per valutare la forma della filettatura e gli angoli dei fianchi

- Manometri NPT / NPTF— per filettature coniche

Dimensioni chiave da controllare:

- Diametro del pezzo grezzo

- Diametro del passo

- Diametro maggiore

Per filettature di tubi, Indicatori L1/L2 E misuratori di sestanti vengono utilizzati per garantire la sigillabilità e la corretta forma della filettatura.

9.0Conclusione

La rullatura dei filetti è molto più di un'alternativa al taglio: è un processo di produzione superiore per la produzione di filettature di alta qualità. Sfruttando la deformazione a freddo, la rullatura dei filetti offre:

- Maggiore resistenza

- Costo inferiore

- Maggiore efficienza

- Precisione e finitura superficiale superiori

- Se abbinata al materiale, alla progettazione, agli utensili, ai parametri operativi e alle pratiche di ispezione adeguati, la rullatura dei filetti può migliorare notevolmente le prestazioni del prodotto e la produttività della produzione.

Per i settori in cui la forza, la precisione e l'efficienza dei costi sono le cose più importanti, la rullatura dei filetti sta rapidamente diventando la nuovo standard nella produzione di fili.

10.0FAQ: Problemi comuni nella filettatura

Perché vedo schegge o fiocchi nei fili arrotolati?

Ciò accade solitamente quando il materiale grezzo contiene additivi sfavorevoli (come zolfo, bismuto o piombo) o quando la preparazione della superficie è inadeguata. Queste inclusioni possono facilitare la lavorazione meccanica, ma ostacolano la formatura a freddo, causando la formazione di scaglie durante la laminazione.

Quali sono le cause di un passo o di un passo errati nelle filettature?

Un passo/passo errato è spesso dovuto a rulli disallineati, parametri di configurazione errati o utensili usurati. Può anche essere dovuto a velocità di avanzamento errate rispetto alla progettazione dei rulli.

Perché i miei filetti rullati hanno un angolo dell'elica non corrispondente?

Un angolo dell'elica non corrispondente indica solitamente una geometria del rullo errata, una selezione del rullo non corretta o errori di configurazione nell'accessorio di laminazione.

Perché i risultati del rolling sono incoerenti tra le parti o i lotti?

Variazioni nella durezza del materiale, nella qualità della lubrificazione o nella stabilità della macchina possono portare a condizioni di laminazione incoerenti. Mantenere parametri di processo controllati è fondamentale.

Posso eseguire filettature su pezzi cavi, fori chiusi o pezzi grezzi non rotondi?

Questi grezzi presentano notevoli difficoltà. Materiali non circolari o non uniformi impediscono la corretta formazione della filettatura, dando luogo a filettature deboli, distorte o incomplete.

Perché i miei fili sono pieni al centro ma non alle estremità?

Ciò accade quando gli angoli di smusso sono insufficienti, i diametri dei pezzi grezzi non sono corretti o la penetrazione del rullo non è regolata correttamente all'ingresso e all'uscita della filettatura.

Quali sono le cause di una scarsa finitura superficiale delle filettature rullate?

Finiture ruvide o opache solitamente indicano una lubrificazione inadeguata, rulli filettati usurati o velocità di laminazione impostate troppo basse.

Perché la forma del mio filo è distorta?

Una filettatura di forma non corretta (fianchi arrotondati, forma della cresta non corretta) è spesso causata da dimensioni errate del pezzo grezzo, durezza eccessiva del materiale o usura dei rulli. Assicurare una corretta preparazione del pezzo grezzo e utilizzare rulli affilati aiuta a evitare questo problema.

Perché le creste dei miei fili non sono completamente formate?

Le creste incomplete sono in genere causate da grezzi sottodimensionati, penetrazione insufficiente del rullo o pressione di laminazione inadeguata. Regolare il diametro del grezzi e garantire la corretta configurazione degli utensili può risolvere questo problema.

Quali sono le cause delle creste rigate sulle filettature rullate?

Creste graffiate o rigate sono segno di disallineamento, mancanza di lubrificazione o eccessiva pressione di rotolamento. Un corretto allineamento e una corretta lubrificazione sono essenziali per evitare questo difetto.

Riferimenti

brooksforgings.co.uk/processes/thread-rolling

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/what-are-the-differences-between-cut-and-rolled-threads/

www.uccomponents.com/rolled-vs-cut-fastener-threads-which-is-better-for-your-application/