- 1.0Che cosa è la profilatura a rulli?

- 2.0Che cosa è una macchina profilatrice?

- 3.0Flusso di lavoro di una macchina profilatrice

- 3.1Fase di pre-elaborazione

- 3.2Processo di formatura

- 3.3Operazioni secondarie (lavorazione post-formatura)

- 3.4Raffreddamento e regolazione dello stampo

- 3.5Confronto tra pre-taglio e post-taglio

- 3.6Correzione e adeguamento dei difetti

- 3.7Protocolli di sicurezza e operativi

- 3.8Sistema di stampi per profilatura a rulli: utensili a zattera

- 3.9Flusso di lavoro completo della linea di profilatura a rulli

- 4.0Componenti chiave di una macchina profilatrice

- 5.0Installazione e funzionamento delle macchine profilatrici

- 6.0Considerazioni sulla sicurezza nelle operazioni di profilatura a rulli

- 7.0Tipi comuni di macchine profilatrici (per applicazione e tipo di prodotto)

- 8.0Perché scegliere la profilatura a rulli?

- 9.0Vantaggi della profilatura a rulli

- 10.0Applicazioni delle macchine profilatrici

1.0Che cosa è la profilatura a rulli?

profilatura a rulli—noto anche come profilatura a rulli o profilatura a rulli— è un processo di piegatura continua utilizzato per modellare lunghe strisce di metallo (tipicamente da coil) nei profili trasversali desiderati.

La striscia metallica passa attraverso una serie di rulli posizionati con precisione, ognuno dei quali esegue piegature incrementali fino al raggiungimento della forma finale. Questo metodo è ideale per la produzione di profili lunghi e uniformi in grandi volumi.

Vantaggi principali dei prodotti laminati:

- Leggero: Rispetto alle forme simili realizzate tramite estrusione, i pezzi laminati sono solitamente più leggeri e presentano sezioni di parete più sottili.

- Alta resistenza: Il processo di formatura a freddo provoca l'incrudimento, aumentando notevolmente la resistenza del materiale.

- Elevata efficienza produttiva: Il processo è continuo e automatizzato, consentendo velocità di produzione più elevate e consumi energetici inferiori.

- Trattamento superficiale facile: I materiali possono essere pre-rivestiti (ad esempio verniciati o zincati) prima della formatura, eliminando la necessità di una finitura superficiale secondaria.

In sintesi: La profilatura a rulli fornisce una soluzione di produzione ad alta velocità, stabile e flessibile attraverso un processo continuo completamente automatizzato, rendendola ideale per la produzione di profili metallici uniformi su larga scala.

2.0Che cosa è una macchina profilatrice?

2.1Introduzione alle macchine profilatrici:

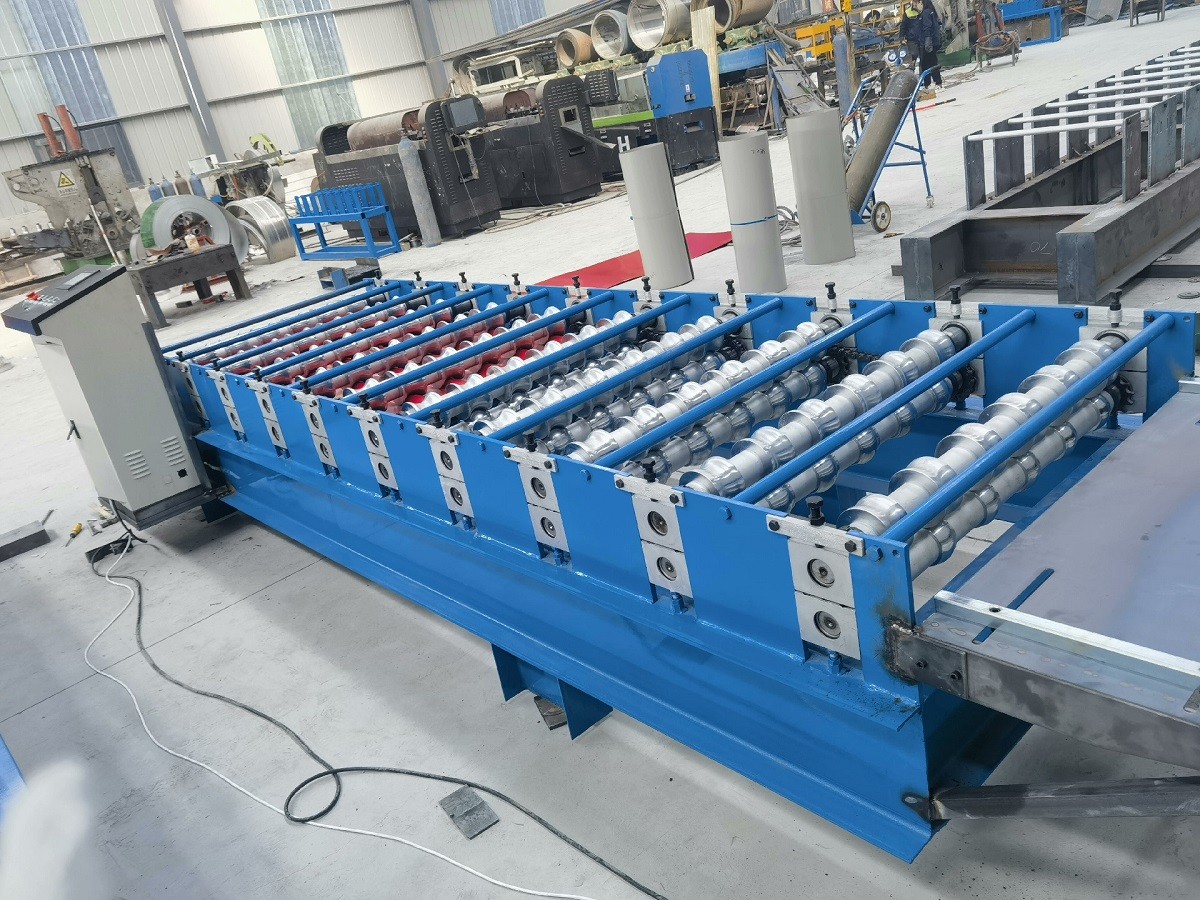

Una profilatrice è un componente fondamentale delle attrezzature per la formatura dei metalli, ampiamente utilizzato nella produzione di prodotti industriali e di uso quotidiano. Consente la fabbricazione efficiente di componenti come porte da garage, pannelli per autoveicoli, lastre di copertura metalliche, piastrelle, colmi, pannelli murali, rivestimenti, arcarecci metallici, stipiti delle porte e ringhiere.

2.2Definizione e principio di funzionamento di base:

Una profilatrice a rulli modella nastri o bobine di metallo piatto in componenti continui con sezioni trasversali uniformi. Il processo prevede l'alimentazione del materiale attraverso una sequenza di rulliere, ciascuna delle quali piega progressivamente il materiale fino a raggiungere il profilo desiderato. Attraverso la deformazione plastica, il metallo assume una forma permanente. Dopo la formatura, i pezzi vengono tagliati alle lunghezze specificate e impilati per l'imballaggio. Il design di ciascuna stazione di laminazione determina il profilo finale, garantendo elevata precisione e geometrie complesse.

2.3Panoramica del processo di profilatura a rulli e delle sue applicazioni:

Le profilatrici a rulli eseguono la piegatura a freddo continua di nastri metallici a temperatura ambiente, producendo pezzi lunghi con profili di sezione trasversale uniformi. Il principio fondamentale è la sagomatura graduale attraverso una serie di stazioni di profilatura a rulli, ciascuna delle quali impone una curvatura leggermente maggiore della precedente. Questa formatura progressiva garantisce profili precisi, mantenendo l'integrità della sezione trasversale e riducendo al minimo la deformazione o la concentrazione di sollecitazioni.

Le profilatrici a rulli possono produrre un'ampia varietà di profili metallici, inclusi arcarecci a C e a U, canali, angolari e tubi, con elevata precisione. Questa tecnologia è ampiamente utilizzata in settori come l'automotive, l'edilizia, l'aerospaziale e la produzione di elettrodomestici.

Note per la loro efficienza, precisione e convenienza, le profilatrici sono diventate la soluzione preferita per la produzione di forme metalliche complesse e di alta qualità. Semplificano la produzione, riducono gli sprechi di materiale e soddisfano i requisiti dei moderni standard di lavorazione dei metalli.

2.4Evoluzione della tecnologia di profilatura a rulli:

- Sviluppo storico:

Le origini della profilatura risalgono a tempi antichi, quando gli artigiani lavoravano manualmente il metallo. Il primo utilizzo industriale delle profilatrici a rulli emerse durante la Rivoluzione Industriale del XVIII secolo, principalmente per la produzione di coperture metalliche. Grazie ai continui progressi, il design e la funzionalità delle macchine sono migliorati significativamente, aumentando sia la produttività che la precisione. - Progressi moderni nella profilatura e nei materiali:

Le moderne tecnologie di profilatura sfruttano la progettazione assistita da computer (CAD) e la produzione (CAM) per aumentare la precisione e la velocità di produzione. L'automazione e la robotica hanno ulteriormente migliorato l'efficienza, ridotto al minimo il lavoro manuale e ampliato le capacità produttive.

3.0Flusso di lavoro di una macchina profilatrice

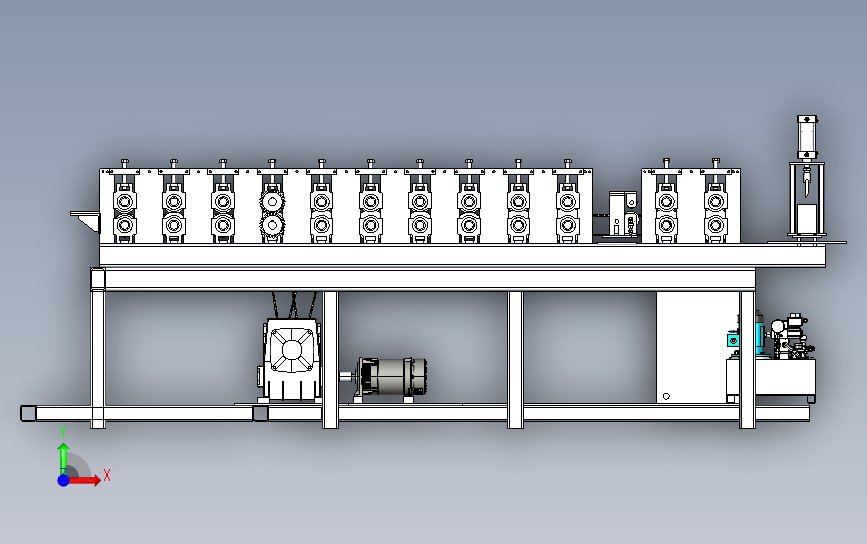

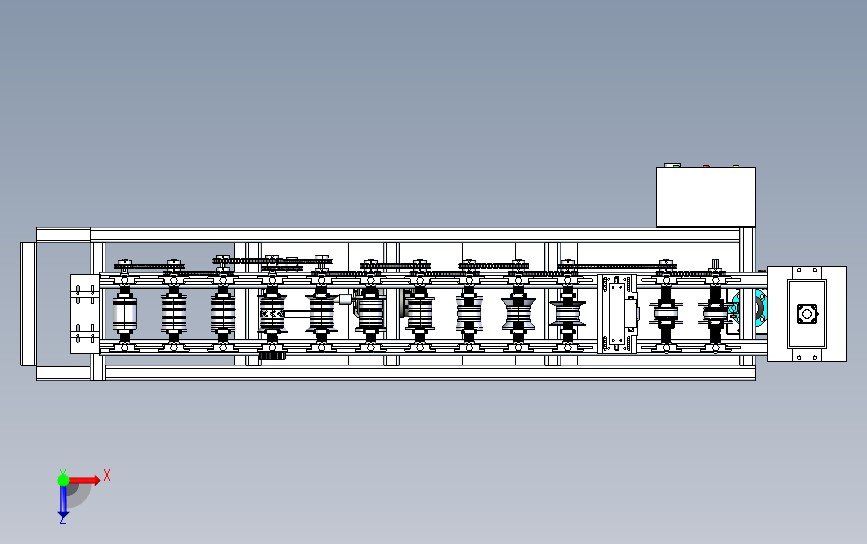

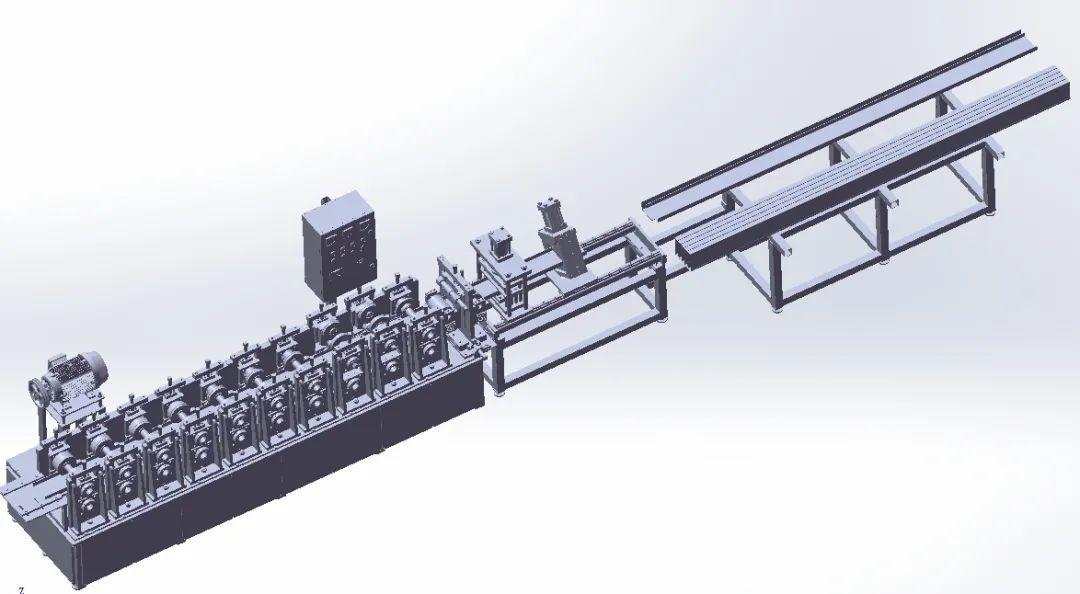

Le profilatrici a rulli modellano lamiere o bobine metalliche nei profili desiderati attraverso diverse fasi che coinvolgono rulli, matrici, punzonatura e taglio. Questo processo continuo si estende dall'alimentazione della materia prima al prodotto finale. Di seguito è riportata una ripartizione dettagliata di ciascuna fase:

3.1Fase di pre-elaborazione

- Passivo Aspo svolgitore: Le bobine di metallo grezzo vengono srotolate da un svolgitore passivo per facilitarne l'ulteriore lavorazione sulla linea di produzione.

- Piastra per capelli: La striscia metallica viene raddrizzata per eliminare la curvatura e garantirne la planarità prima di entrare nel sistema di profilatura a rulli.

- Servo alimentatore: Un servoalimentatore trasporta la lamiera con precisione nella macchina di formatura, garantendo un flusso di lavoro continuo e precisione dimensionale.

3.2Processo di formatura

- Macchina profilatrice: La lamiera entra nella profilatrice, passando attraverso diverse stazioni a rulli. Ogni gruppo di rulli piega o comprime gradualmente il materiale per ottenere il profilo desiderato. I rulli in acciaio per utensili modellano continuamente il materiale attraverso una deformazione progressiva.

- Ruolo degli stampi di formatura: Gli stampi nella profilatrice a rulli definiscono in modo incrementale il contorno richiesto. La configurazione di ogni gruppo di rulli è personalizzata in base allo spessore, alla durezza e al tipo di materiale. Con l'aumentare della complessità della formatura, vengono introdotti più gruppi di rulli o stampi per soddisfare i requisiti di piegatura o piegatura.

3.3Operazioni secondarie (lavorazione post-formatura)

Dopo la profilatura primaria, vengono in genere applicati processi secondari per ottenere tolleranze più strette o funzionalità migliorate. Le operazioni più comuni includono:

- Punzonatura automatica

- Scanalatura

- Taglio laser

- Saldatura TIG

- Formatura di precisione con tolleranze ristrette

- Raddrizzamento del profilo

- Inserimento hardware

- Assemblaggio minore

Questi processi possono essere integrati in linea (subito dopo il taglio) o eseguiti offline presso postazioni di lavoro dedicate. Ciò aumenta la versatilità dei componenti profilati, consentendo la conformità ai rigorosi standard di settore nei settori dell'edilizia, dei trasporti, dell'energia solare e delle apparecchiature industriali.

Processi secondari comuni

- Punzonatura

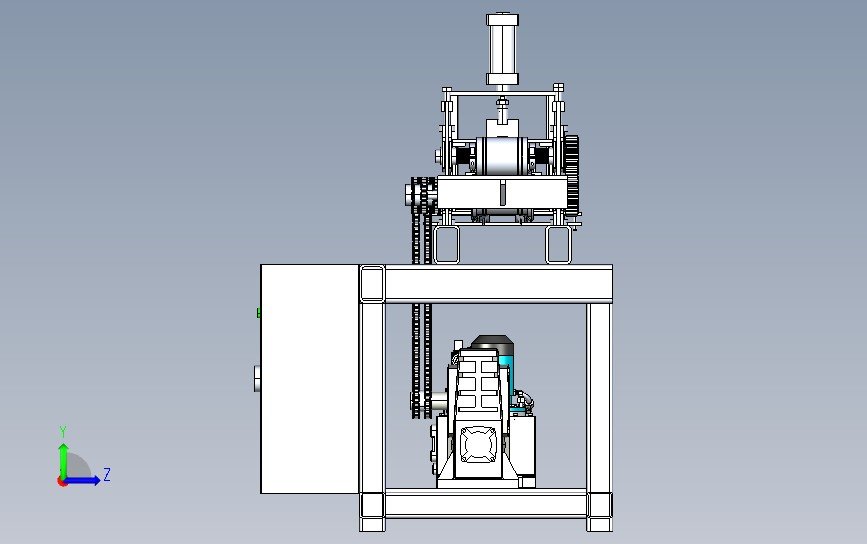

La punzonatura può essere effettuata prima o dopo la formatura. La punzonatura in fase di preformatura aumenta la difficoltà di formatura, mentre la punzonatura in fase di postformatura può aumentare i costi. La sequenza di processo deve essere ottimizzata in base alle esigenze di produzione. - Taglio idraulico

Dopo la profilatura, i materiali possono essere tagliati a misura. La posizione del taglio influisce in modo critico sulla forma finale e sulla qualità del prodotto.

3.4Raffreddamento e regolazione dello stampo

La laminazione ad alta velocità genera calore durante il processo di formatura, che può influire sulla forma del materiale. Per regolare la temperatura dello stampo e del materiale vengono utilizzati sistemi di raffreddamento, a secco o a trabocco. Ogni metodo presenta vantaggi e limiti; la scelta dipende dai requisiti di produzione.

3.5Confronto tra pre-taglio e post-taglio

| Processo | Pretagliato | Postcut |

| Vantaggi | – Non sono necessarie costose fustelle | – Aumento della produttività; riduzione dell’inceppamento del materiale |

| – Estremità senza sbavature | – Miglior controllo dei pezzi con riduzione delle sbavature | |

| – Funzionamento semplice con costi di manutenzione ridotti | – In grado di produrre parti corte fino a 2-3 pollici | |

| – Elimina la deformazione finale | ||

| Svantaggi | – Estremità svasate, soprattutto nelle sezioni più profonde | – Costi più elevati per attrezzature e matrici da taglio |

| – Richiede più stazioni di formatura, aumentando i costi | – Maggiori esigenze di manutenzione | |

| – Difficile formare parti corte; soggetto a deformazione | – Possibile deformazione o rugosità finale |

3.6Correzione e adeguamento dei difetti

La profilatura a rulli può causare difetti di piegatura, incurvamento o torsione. Una raddrizzatrice può correggere tali distorsioni durante la produzione compensando le tensioni accumulate durante il processo di formatura.

3.7Protocolli di sicurezza e operativi

Data l'elevata velocità operativa delle profilatrici, la sicurezza operativa è fondamentale. Le misure chiave includono:

- Formazione sulla sicurezza degli operatori

- Installazione di dispositivi di protezione (ad esempio, protezioni di sicurezza)

- Manutenzione e ispezione di routine delle apparecchiature

- Particolare attenzione durante i cambi stampo e le regolazioni della macchina

Queste pratiche garantiscono un funzionamento sicuro, efficiente e continuo.

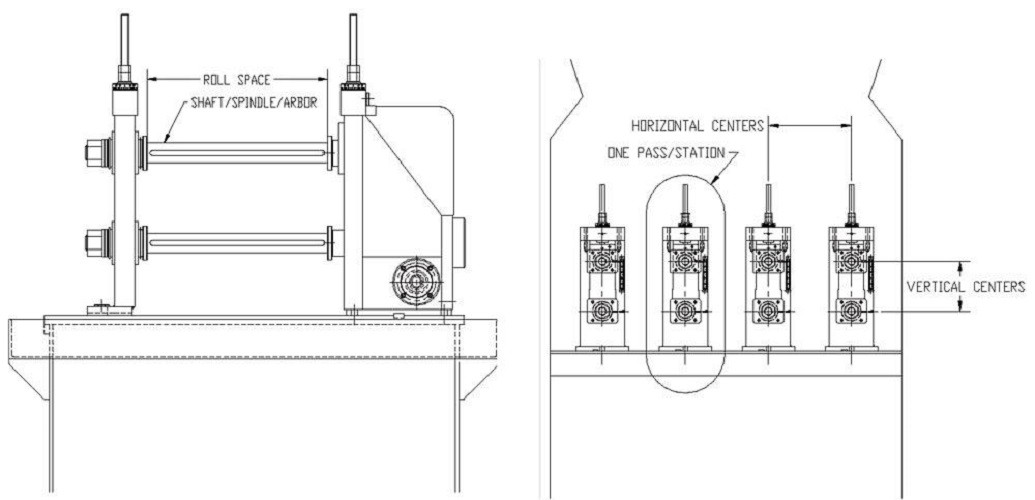

3.8Sistema di stampi per profilatura a rulli: utensili a zattera

Nei sistemi di utensili a zattera, gli stampi sono montati su alberi e preimpostati per ogni fase di formatura. Il cambio di profilo è semplificato sostituendo intere zattere di stampi, riducendo significativamente i tempi e i costi di attrezzaggio.

Vantaggi:

- Riduce al minimo gli errori di cambio utensile

- Consente rapidi cambi di matrice (in genere entro 30-45 minuti)

- Migliora la flessibilità di produzione con la commutazione del profilo su richiesta

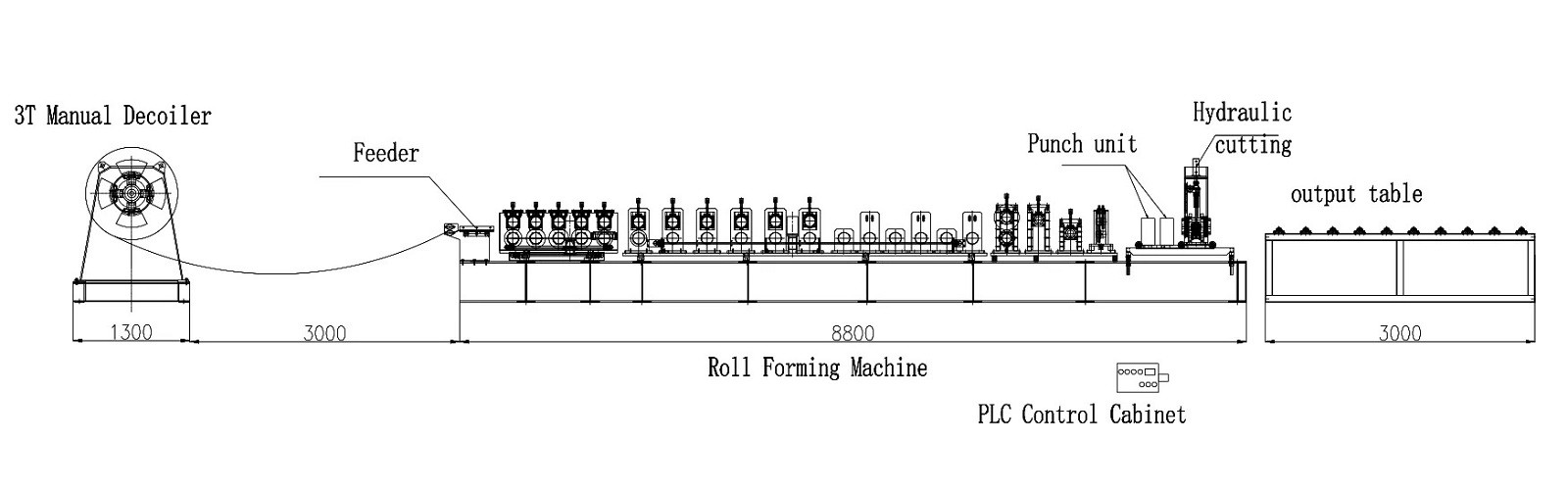

3.9Flusso di lavoro completo della linea di profilatura a rulli

Ogni linea di produzione è composta da una serie di stazioni disposte con precisione e altamente integrate, che elaborano in sequenza il materiale in fogli. I componenti chiave includono:

- Svolgitore di bobine

- Guida perimetrale o rulli laterali

- Pre-Punch Press (se applicabile)

- Corpo macchina profilatrice

- Raddrizzatore di profilo

- Pressa di taglio

Man mano che la lamiera avanza lungo la linea, ogni gruppo di rulli le conferisce una leggera curvatura continua. Il profilo della sezione trasversale evolve progressivamente tra le stazioni. Forme complesse richiedono più fasi di formatura e gabbie a rulli.

Nella fase finale, la striscia entra nella pressa di taglio e viene tagliata a misura utilizzando un unico set di matrici. È possibile ottenere lunghezze di prodotto variabili senza dover cambiare gli utensili. È possibile integrare anche processi in linea aggiuntivi, come la saldatura o la punzonatura.

I prodotti formati vengono trasportati alla stazione di scarico, dove gli operatori possono effettuare piccole ispezioni. In genere, non è richiesto alcun trattamento superficiale di rilievo grazie alla natura pulita e continua del processo di formatura.

4.0Componenti chiave di una macchina profilatrice

Conoscere i componenti principali di una macchina profilatrice aiuta i produttori a utilizzare e manutenere le attrezzature in modo più efficace, migliorando così l'efficienza produttiva e la qualità del prodotto.

4.1Base della macchina

Il basamento della macchina è la base strutturale fondamentale e più critica di una profilatrice. È tipicamente realizzato con materiali di alta qualità come acciaio o ghisa per fornire stabilità e supporto adeguati. Un basamento rigido e resistente è essenziale per garantire la precisione di formatura e la stabilità operativa durante la produzione. Qualsiasi disallineamento o vibrazione del basamento può causare deformazione del prodotto o deviazioni dimensionali. Per questo motivo, i produttori attribuiscono grande importanza alla selezione dei materiali e alla progettazione strutturale del basamento della macchina.

4.2Supporti a rulli e utensili

La gabbia a rulli è uno dei componenti più importanti di una profilatrice. È costituita da più coppie di rulli attraverso i quali la lamiera passa in sequenza. Durante il passaggio attraverso ciascuna stazione a rulli, la lamiera subisce una piegatura continua fino a ottenere il profilo trasversale desiderato.

Il numero e la disposizione dei supporti a rulli vengono determinati in base alla complessità del profilo del prodotto.

Con "attrezzature" si intendono i vari stampi di formatura, distanziali e guide di scorrimento utilizzati insieme ai supporti a rulli. Questi utensili definiscono la geometria finale, le dimensioni e la finitura superficiale del prodotto. I produttori in genere progettano e personalizzano set di utensili specifici per ciascun prodotto in base alle esigenze di produzione.

4.3Sistema di azionamento

Il sistema di azionamento fornisce la potenza e il controllo necessari per muovere la lamiera in modo costante attraverso la macchina. I tipi di azionamento più comuni includono sistemi meccanici, idraulici e servoassistiti:

- Trasmissione meccanica:

La potenza viene trasmessa tramite ingranaggi, catene o cinghie. Questa configurazione è affidabile ed economica, ma può essere limitata in termini di velocità e precisione di produzione. - Azionamento idraulico:

Utilizza la potenza idraulica per la trasmissione, ideale per operazioni pesanti che richiedono forza elevata e controllo stabile. - Servoazionamento:

Alimentato da motori elettronici che offrono un controllo del movimento ad alta velocità e precisione, questo sistema è adatto alla produzione di profili complessi e garantisce un'elevata ripetibilità nella produzione in serie.

5.0Installazione e funzionamento delle macchine profilatrici

La corretta configurazione e il corretto funzionamento di una profilatrice sono essenziali per garantire una produzione di alta qualità e la stabilità della macchina. Di seguito vengono descritti i passaggi chiave per la configurazione, il funzionamento e le precauzioni di sicurezza della macchina.

5.1Configurazione della produzione della macchina profilatrice

La configurazione di una profilatrice è un passaggio fondamentale per garantire la qualità desiderata dei profili formati durante la produzione. Questo processo include generalmente la preparazione degli utensili, la regolazione del banco rulli e la calibrazione della macchina per soddisfare i requisiti specifici del profilo finale.

1. Allineamento e calibrazione

L'allineamento e la calibrazione precisi sono fondamentali durante la configurazione. Gli operatori devono allineare attentamente i supporti a rulli, le guide e gli utensili per garantire che la striscia di metallo passi attraverso la macchina in modo fluido e uniforme. Anche lievi disallineamenti possono influire negativamente sulla precisione del profilo, sulla finitura superficiale e sulla qualità complessiva.

2. Configurazione della macchina

Gli operatori devono configurare le impostazioni della macchina, come velocità di linea, velocità di avanzamento e meccanismo di taglio, in modo che corrispondano ai parametri di produzione richiesti. Una corretta calibrazione della macchina è essenziale per ottimizzare sia l'efficienza produttiva che la qualità del profilo.

5.2Funzionamento della macchina

Durante la produzione vera e propria, l'utilizzo della profilatrice comporta la gestione di parametri chiave come la velocità e l'avanzamento del materiale. Gli operatori devono monitorare costantemente il processo di profilatura e apportare modifiche tempestive per mantenerne il funzionamento stabile.

1. Controllo della velocità

Il controllo della velocità della macchina è un fattore chiave nelle operazioni di profilatura. La velocità influenza direttamente la qualità del prodotto, la produttività e il consumo energetico. Gli operatori devono regolare la velocità con precisione per mantenere un flusso di produzione ottimale.

2. Controllo dell'alimentazione

Un'alimentazione del materiale costante e uniforme è essenziale per ottenere risultati di formatura stabili. Un'alimentazione non corretta può causare inceppamenti del materiale o profili non uniformi. Gli operatori devono monitorare attentamente il sistema di alimentazione e risolvere i problemi non appena si presentano.

3. Monitoraggio e adeguamento

Durante tutto il processo produttivo, gli operatori devono monitorare le prestazioni della macchina, prestando attenzione a eventuali segni di inceppamenti del materiale, usura degli utensili o altre irregolarità. Se vengono rilevate anomalie, è necessario intervenire immediatamente con regolazioni o arresti per evitare prodotti difettosi.

6.0Considerazioni sulla sicurezza nelle operazioni di profilatura a rulli

La sicurezza è fondamentale quando si utilizzano macchine profilatrici. Gli operatori devono seguire rigorosi protocolli di sicurezza e adottare le precauzioni necessarie per ridurre al minimo il rischio di incidenti o lesioni.

- Dispositivi di protezione individuale (DPI)

Gli operatori devono indossare DPI adeguati, come scarpe antinfortunistiche, guanti e occhiali protettivi, per garantire la sicurezza personale durante il funzionamento della macchina.

- Procedure operative sicure

Tutti gli operatori devono sottoporsi a una formazione completa sulla sicurezza delle macchine profilatrici. Questa formazione include l'identificazione dei pericoli comuni, l'esecuzione di arresti di emergenza e la risoluzione dei problemi delle apparecchiature per rispondere rapidamente a situazioni impreviste.

- Ispezioni di sicurezza delle attrezzature

La manutenzione e l'ispezione regolari della profilatrice sono essenziali. Tutti i dispositivi di sicurezza, inclusi i ripari, i pulsanti di arresto di emergenza e i sistemi di interblocco, devono essere in perfette condizioni di funzionamento per garantire un ambiente operativo sicuro.

- Gestione della sicurezza sul posto di lavoro

Gli operatori devono prestare attenzione ai pericoli circostanti la macchina. Evitare di sostare troppo vicino alle parti in movimento o alle sezioni aperte della macchina durante il funzionamento.

7.0Tipi comuni di macchine profilatrici (per applicazione e tipo di prodotto)

| Categoria | Tipi di macchine profilatrici | Scenari applicativi |

| Edificio strutturale | – Macchina profilatrice a rulli per pavimenti – Macchina profilatrice a rulli per chiglia leggera |

Edifici con struttura in acciaio, sistemi di supporto per pavimenti, controsoffitti |

| Rivestimenti e coperture | – Macchina per la formatura di pannelli a parete – Linea di profilatura a rulli per pannelli sandwich |

Edifici industriali, rivestimenti residenziali, recinti per celle frigorifere |

| Porte e telai | – Macchina formatrice per porte a saracinesca – Macchina profilatrice per telai di porte |

Porte a saracinesca commerciali, telai e rivestimenti per porte in acciaio |

| Trasporti | – Macchina profilatrice per guardrail autostradali – Macchina formatrice per pannelli di carrozzeria di camion |

Barriere di sicurezza autostradali, pannelli laterali per camion e rimorchi |

| Sistemi di tubazioni | – Linea di laminazione tubi (tubi quadrati/rettangolari) – Macchina formatrice per tubi di scarico dell'acqua piovana |

Drenaggio di costruzione, sistemi di tubazioni per strutture in acciaio |

| Scaffalature di stoccaggio | – Macchina profilatrice a rulli verticali per scaffalature – Macchina profilatrice a rulli per travi/staffe |

Scaffalature e sistemi di stoccaggio per magazzini |

| Montaggio solare | – Macchina profilatrice a rulli per staffe di montaggio solari | Strutture di montaggio fotovoltaiche, supporti con profilo U/C/Z |

| Gestione dei cavi | – Macchina formatrice per canaline portacavi – Macchina profilatrice per canaline portacavi |

Impianti elettrici, sistemi di gestione dei cavi |

| Profili personalizzati | – Macchina profilatrice a rulli per profili personalizzati | Sezioni trasversali su misura secondo disegni e specifiche del cliente |

8.0Perché scegliere la profilatura a rulli?

La profilatura a rulli, pur essendo un processo di produzione di metalli complesso, offre vantaggi distintivi che la rendono particolarmente preziosa in specifiche condizioni di produzione. Offre un'eccezionale convenienza e vantaggi produttivi nei seguenti scenari:

8.1Produzione ad alto volume

Per ordini su larga scala, in genere superiori a 10.000 pezzi, la profilatura a rulli diventa il metodo di produzione più conveniente. Quando progetti e cicli di produzione sono altamente ripetibili, l'efficienza e l'automazione della profilatura a rulli riducono significativamente i costi unitari.

8.2Design complessi in metallo

Quando la progettazione di canali metallici richiede curve complesse, fori, tacche, fori, etichette, stampaggi o goffraturaLa profilatura a rulli può integrare queste caratteristiche direttamente in linea. Ciò elimina la necessità di ulteriori processi secondari o stazioni di lavoro, rendendola ideale per geometrie complesse e requisiti funzionali senza compromettere la produttività.

Conclusione

Sebbene la profilatura a rulli comporti un investimento iniziale più elevato e requisiti di configurazione precisi, offre vantaggi ineguagliabili per la produzione di grandi volumi e la produzione di componenti metallici complessi. Per ordini ripetibili su larga scala o componenti con forme complesse, la profilatura a rulli offre una soluzione efficiente ed economica.

9.0Vantaggi della profilatura a rulli

- Produzione a basso costo

La profilatura a rulli riduce significativamente i costi di materiale e manodopera massimizzando l'utilizzo del materiale e riducendo al minimo la necessità di lavorazioni secondarie. L'attrezzatura può anche adattarsi a flange di diverse larghezze, migliorando ulteriormente la redditività. - Alta efficienza produttiva

Progettata per un funzionamento continuo e ad alta velocità, la profilatura a rulli riduce notevolmente i tempi di fermo e gli sprechi di materiale, aumentando significativamente l'efficienza produttiva complessiva. È particolarmente adatta alla produzione di grandi volumi. - Elevata personalizzazione e capacità di profili complessi

Oltre ai profili standard, la profilatura a rulli può produrre sezioni trasversali complesse e design personalizzati. È ideale per soddisfare specifici requisiti dimensionali e funzionali, rendendola la scelta ideale per la fabbricazione di profili non standard. - Alta produttività

La profilatura a rulli offre velocità di produzione eccezionalmente elevate, il che la rende ampiamente utilizzata per la produzione in serie di prodotti quali montanti per cartongesso, pannelli metallici per controsoffitti, tapparelle, tubi, canaline portacavi, scaffalature, mobili metallici, persiane e telai per pannelli solari. - Eccellente versatilità dei materiali

Il processo può gestire un'ampia gamma di materiali, dall'acciaio convenzionale DX51 agli acciai ad alta resistenza come S390, rendendolo adatto a diverse applicazioni industriali e requisiti di progetto. - Basso consumo energetico

A differenza dell'estrusione, la profilatura a rulli è un processo di formatura a freddo che non richiede il riscaldamento del metallo. Questo non solo riduce il consumo energetico, ma migliora anche la resistenza e la durata del prodotto finale. - Supporto per le tecnologie moderne

La profilatura a rulli può essere integrata perfettamente con le moderne tecnologie di produzione come la punzonatura da coil, la perforazione in linea e il taglio laser. Questo migliora l'automazione e la flessibilità ed è ampiamente utilizzato nella produzione di telai per filtri, serrande tagliafuoco, strutture modulari e sistemi di intelaiatura leggera in acciaio (LSF).

10.0Applicazioni delle macchine profilatrici

Grazie alla loro straordinaria efficienza produttiva, all'elevata precisione e all'eccellente utilizzo dei materiali, le macchine profilatrici sono diventate un processo fondamentale e indispensabile nella produzione moderna.

10.1Principali aree di applicazione

- Industria edile

Le macchine profilatrici svolgono un ruolo fondamentale nel settore edile, producendo principalmente pannelli per tetti, pannelli per pareti, arcarecci, colonne e altri componenti strutturali. - Industria automobilistica

Nell'industria automobilistica, le macchine profilatrici vengono utilizzate per produrre componenti essenziali quali mancorrenti sul tetto, travi delle portiere, paraurti e rinforzi del telaio. - Magazzinaggio e scaffalature

Scaffalature e sistemi di scaffalature metalliche in fabbriche, negozi al dettaglio e grandi magazzini richiedono strutture metalliche stabili e durevoli. Le profilatrici a rulli producono supporti e strutture per scaffalature con un'eccellente capacità di carico e stabilità. - Industria dell'energia solare

Con l'avvento delle energie pulite, i pannelli solari richiedono strutture di montaggio stabili e durevoli. Queste strutture sono in genere realizzate con profili prodotti da profilatrici, che forniscono una base affidabile e robusta per i pannelli solari. - Attrezzature per il trasporto

Dai rimorchi agli autobus, dai guardrail alle barriere stradali, molti componenti delle attrezzature di trasporto, come longheroni del telaio, pannelli laterali e parti strutturali, vengono realizzati mediante profilatura a rulli. - Attrezzature agricole

La profilatura a rulli è ampiamente utilizzata in agricoltura per produrre grandi volumi di materiali metallici uniformi per silos, recinzioni e strutture di fondazione per aziende agricole. Questo processo è ideale per infrastrutture agricole su larga scala.

Riferimenti

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/understanding-metal-roll-forming-and-its-tooling

https://en.wikipedia.org/wiki/Roll_forming