Panoramica dettagliata della laminazione a piastre: metodi di formatura a tre rulli, a quattro rulli e conici

1.0Introduzione alla laminazione a piastre

La laminazione è un processo di formatura dei metalli utilizzato per modellare lamiere piane in profili cilindrici, conici, ellittici o altri profili curvi. Durante questo processo, la lamiera viene fatta passare attraverso una serie di rulli che applicano una pressione continua e controllata, piegando gradualmente il materiale nella geometria desiderata.

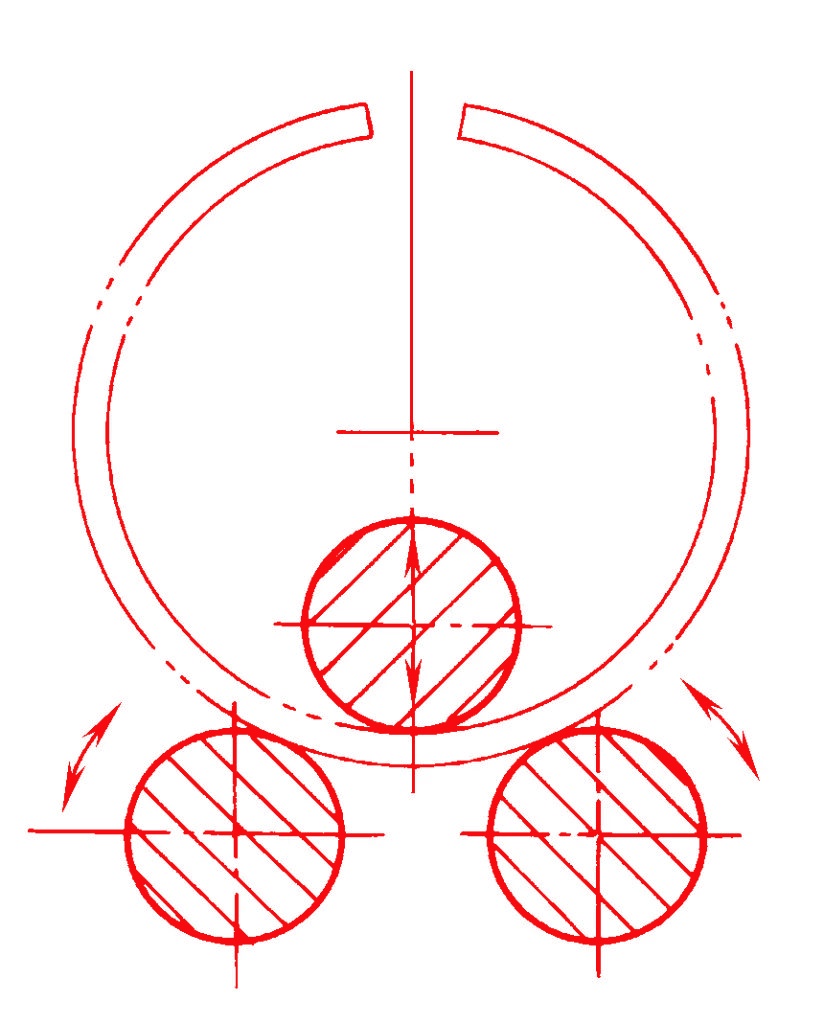

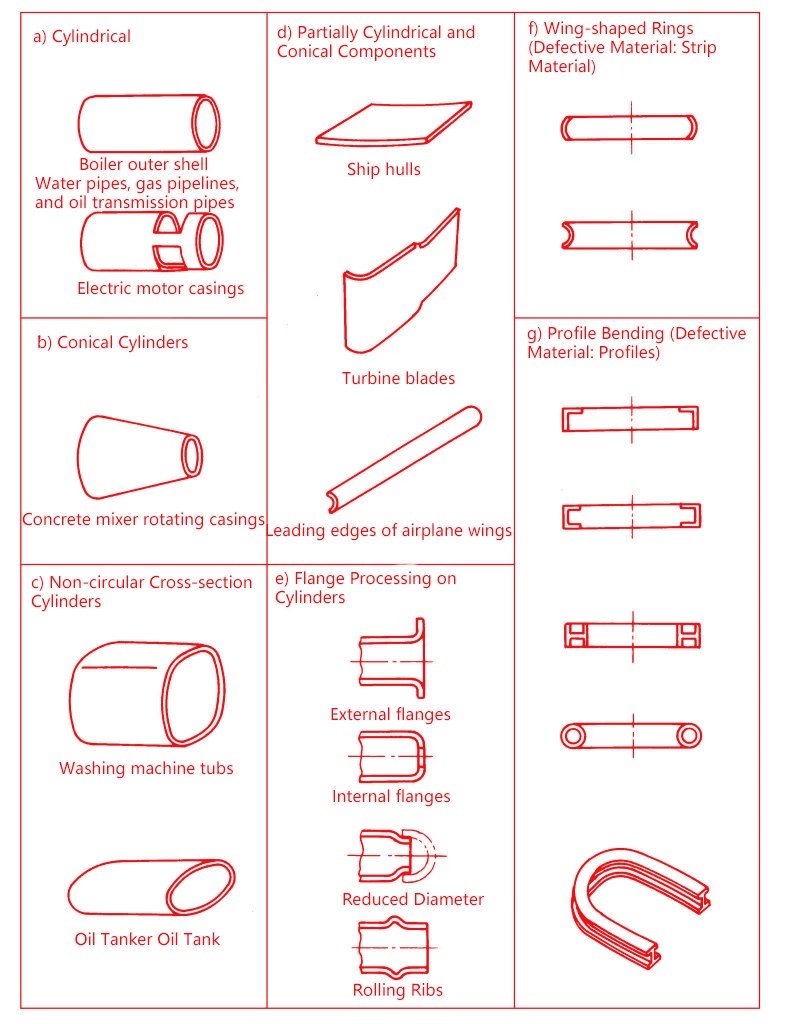

Questo metodo è tipicamente utilizzato per pezzi con raggi di curvatura più ampi ed è ampiamente applicato nella produzione di componenti cilindrici e conici. Inoltre, regolando la posizione degli alberi dei rulli rispetto alla direzione di avanzamento, è possibile produrre pezzi cilindrici con sezioni trasversali non circolari, come forme rettangolari o ellittiche. Il processo può essere utilizzato anche per operazioni di flangiatura su pezzi cilindrici sia circolari che non circolari, come illustrato in Figura 2.

2.0Laminazione a piastre con macchine a tre e quattro rulli

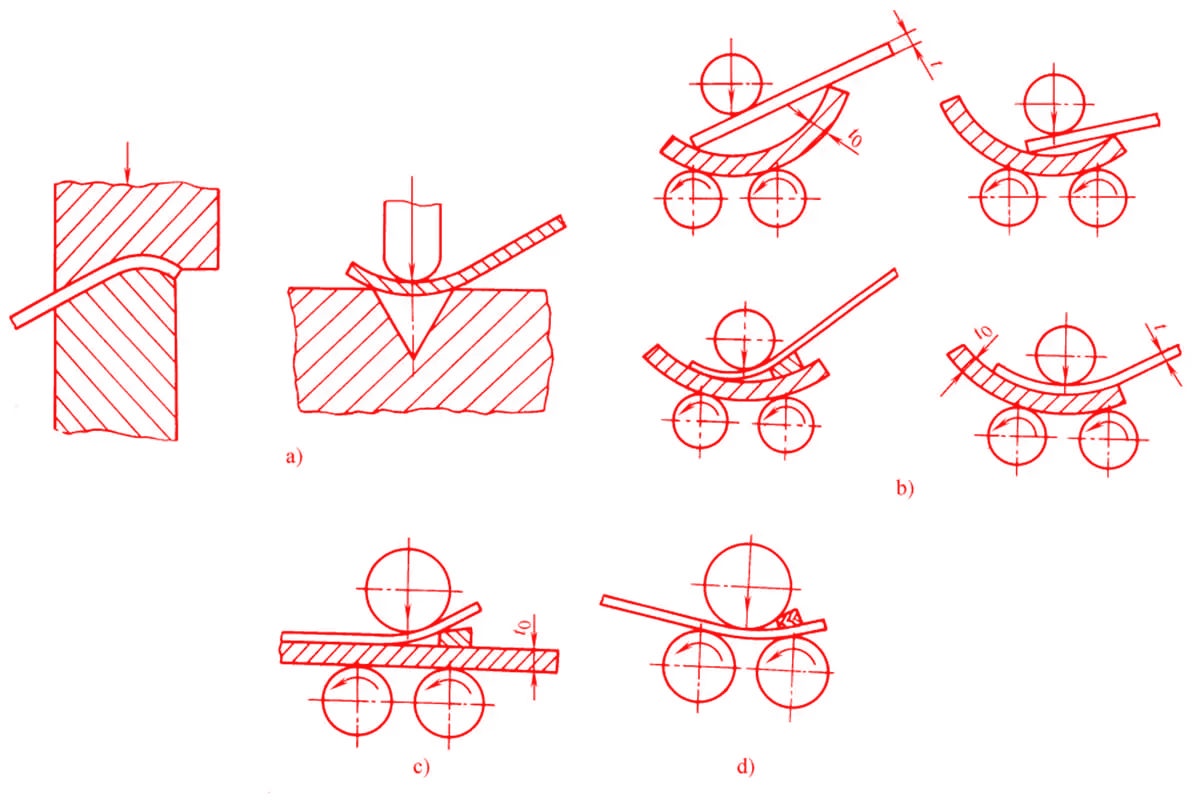

2.1Processo di pre-piegatura

Quando si utilizza tre rotoli O quattro rulli macchine per la laminazione di lastre per formare forme cilindriche, una porzione della piastra vicino al bordi di entrata e di uscita spesso rimane non piegatoCiò è dovuto alla limitata zona di deformazione tra i rulli, che si traduce in bordi dritti ad entrambe le estremità del foglio. Queste aree non piegate possono portare a lacune o curvatura incompleta alla cucitura, compromettendo il precisione di assemblaggio E integrità strutturale del prodotto finale.

Per eliminare questo problema, un operazione di pre-piegatura viene eseguito prima del processo di laminazione principale. Ciò garantisce che il estremità del foglio Sono leggermente curvato in avanti, riducendo efficacemente la lunghezza del bordo dritto e migliorando la rotondità complessiva del cilindro arrotolato.

I metodi di pre-piegatura più comuni includono:

- Metodo di piegatura del rullo superiore(utilizzato per simmetrico macchine a tre rulli)

- Metodo di pre-piegatura del rullo laterale(utilizzato per quattro rulli O macchine a tre rulli asimmetriche)

- Metodo di alimentazione e piegatura a più passaggi(per piastre spesse O applicazioni ad alta precisione)

Nota: IL qualità della pre-piegatura colpisce direttamente la rotondità, precisione congiunta, E prestazioni di saldatura del cilindro finale, rendendolo un passaggio critico nel processo di laminazione delle lastre.

(Figura 3: Illustrazione dei metodi di pre-piegatura)

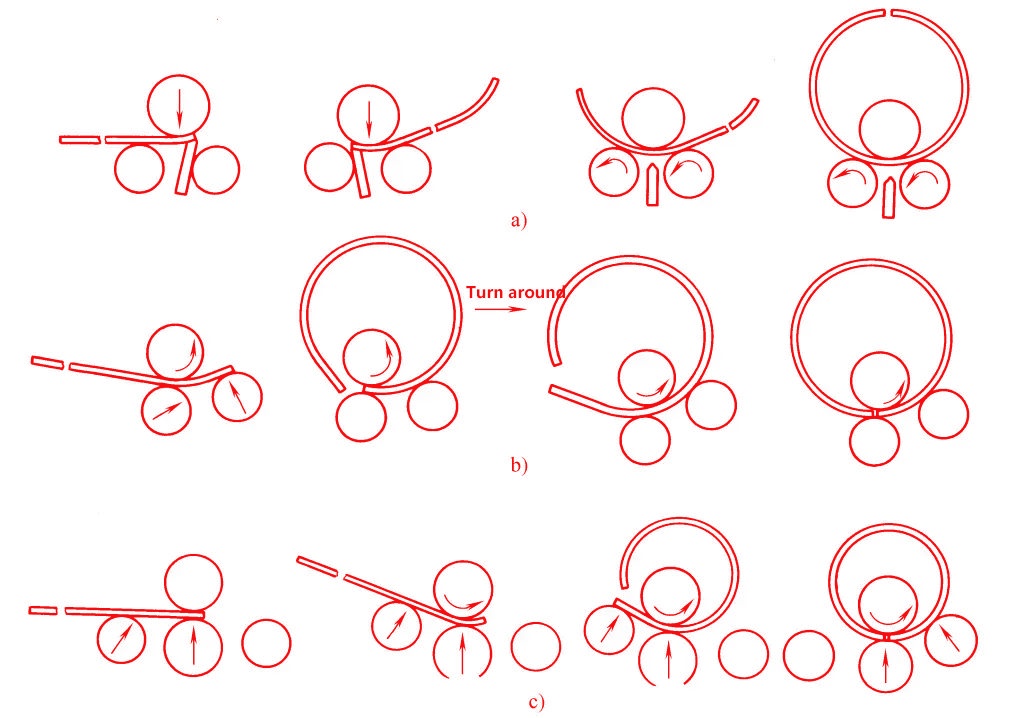

2.2Processo di laminazione

IL operazione principale della laminazione delle lastre comporta la piegatura continua di una lamiera piana in un cilindro, cono, o altri profili curvi. Sebbene il principio di base sia lo stesso, diverse strutture di macchine impiegano diverse tecniche di laminazione, come illustrato in Figura 4.

Figura 4 – Processi di laminazione per vari tipi di macchine:

- UN) Macchina simmetrica a tre rulli con cuscinetto per bordi pieghevoli

- B) Macchina a tre rulli asimmetrica

- C) Macchina a quattro rulli

- D) Macchina eccentrica a tre rulli

- e) Macchina simmetrica a tre rulli regolabile verso il basso

- f) Macchina a tre rulli con regolazione orizzontale verso il basso

Ogni tipo di macchina per la laminazione delle lastre differisce per:

- IL parente movimento dei rulli superiori e inferiori

- Se pre-piegatura capacità è incluso

- IL grado di automazione nel processo di alimentazione

- Idoneità per piastra specifica spessori E requisiti di precisione

La selezione del tipo di macchina corretto e la padronanza del metodo di laminazione corrispondente sono essenziali per garantire precisione di rotolamento, migliorare efficienza produttiva, E prolungare la durata delle apparecchiature.

2.3Correzione della rotondità

Dopo il rotolamento iniziale, il cilindro può presentare deviazione di rotondità O curvatura incoerente, soprattutto al zona di cucitura, così come al punti di partenza e di arrivo del processo di laminazione. Per ottenere la tolleranza di rotondità richiesta, un correzione della rotondità viene eseguita la procedura.

Passaggi di correzione:

- Regolare le posizioni del rullo per ottenere il curvatura correttiva massima.

- Eseguire 1–2 rotolamenti passaggi per uniformare la curvatura del cilindro.

- Gradualmente ridurre la pressione applicatae arrotolare la parte parecchi volte sotto carico decrescente;

- Continuare fino a quando il cilindro raggiunge il desiderato rotondità sotto pressione minima.

Questo passaggio aiuta ad alleviare stress residuo, corretto deformazioni localizzate, ed è essenziale per la produzione componenti laminati di alta qualità.

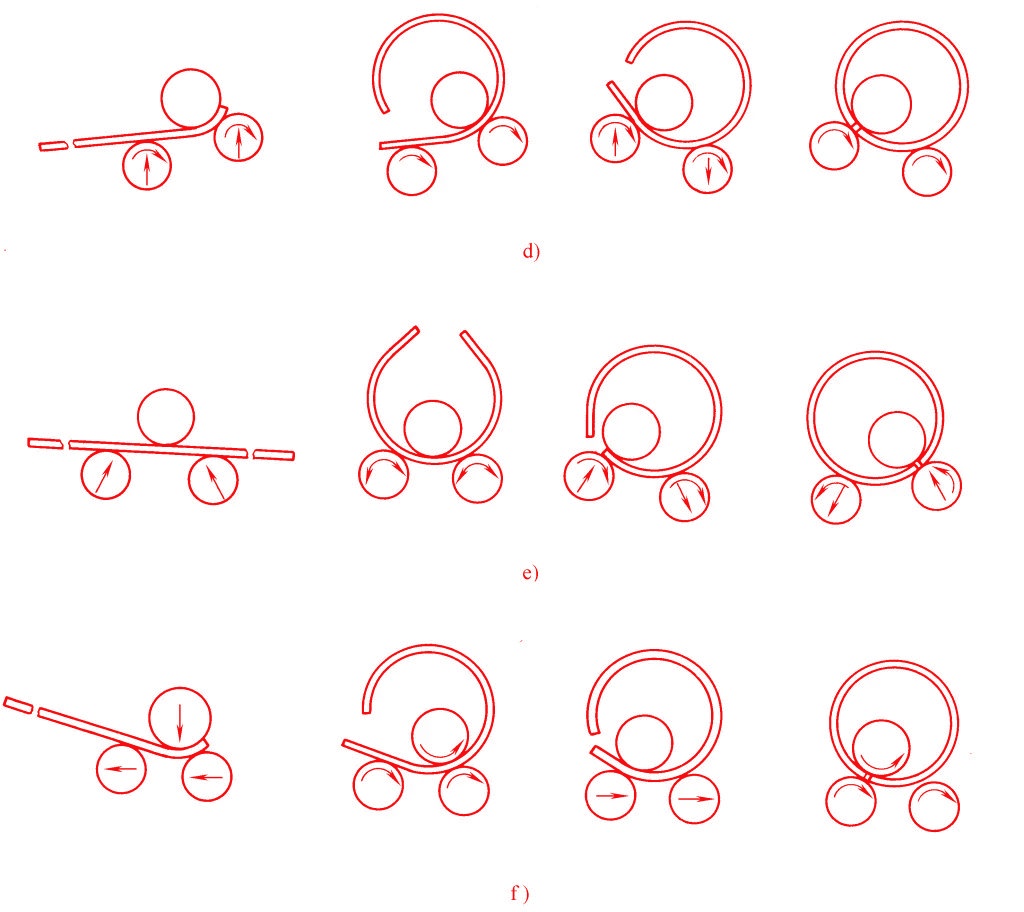

3.0Metodi e tecniche di laminazione dei coni

Durante la produzione pezzi conici, il processo di laminazione differisce significativamente da quello di parti cilindrichePer raggiungere un conicità uniforme, la piastra metallica è in genere pretagliata in un vuoto a forma di settore, e il posizionamento relativo dei rulli deve essere regolato con attenzione.

In pratica, ciò si ottiene compensando l' rotolo superiore E rotolo laterale a un angolo (cioè, rendendoli non parallelo) e assicurando che il percorso ondulato si allinea sempre con il generatrice del cono. Questa tecnica consente laminazione continua del cono e consente un controllo preciso su angolo di conicità E distribuzione della curvatura.

3.1Metodi comuni per la laminazione dei coni:

Metodi di formatura di precisione:

- Avanzamento ridotto all'estremità piccola:

Usi attrito O dispositivi di smorzamento per rallentare la velocità di avanzamento all'estremità più piccola, controllando il differenza di velocità lineare tra entrambe le estremità. - Metodo a quattro rulli a doppia velocità:

UN laminazione a piastre a quattro rulli macchina viene utilizzato per guidare in modo indipendente le estremità grandi e piccole, garantendo velocità angolare sincronizzata. - Metodo di alimentazione rotativa:

Rulli di guida sono installati ad entrambe le estremità della piastra per controllarne la rotazione durante l'alimentazione, garantendo la traiettoria di rotolamento si allinea con il generatrice del cono.

Metodi di formatura approssimativi:

- Metodo di laminazione segmentale:

IL rotolo superiore viene riposizionato in più fasi per far rotolare in sequenza diverse sezioni della piastra, formando gradualmente una superficie conica. - Metodo di alimentazione rettangolare:

UN rettangolare vuoto viene arrotolato in più direzioni per approssimativo il contorno del cono.

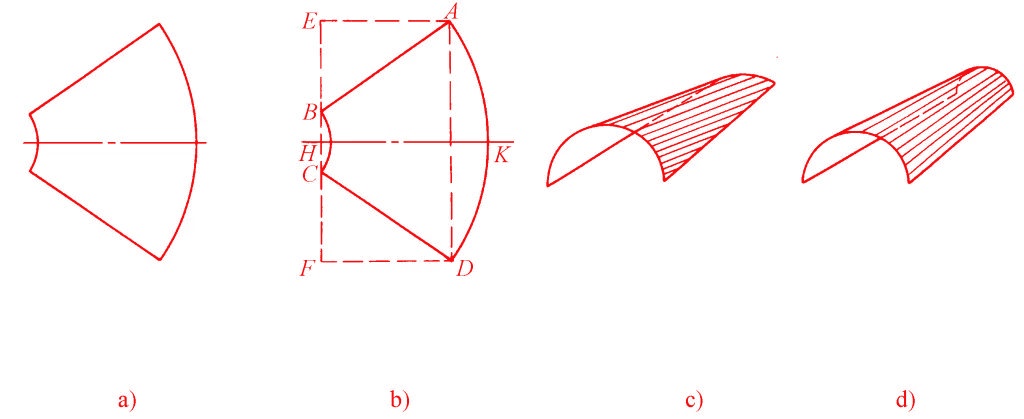

3.2Metodo di alimentazione rettangolare (Figura 5)

Con questo metodo la piastra viene tagliata in un forma rettangolare e formato in un cono tramite laminazione direzionale:

- In primo luogo, il sezione centrale viene arrotolato con il rullo superiore parallela alla linea HK, creando un segmento quasi cilindrico (c).

- Successivamente, il rullo superiore viene regolato in modo che sia parallelo alle linee A.B. E CD per piegare i due lati.

- Infine, ciò si traduce in un conico superficie approssimazione (d).

Questo metodo è adatto per coni simmetrici O segmenti di cono, ed è relativamente semplice da usare, il che lo rende ideale per pezzi lavorati di piccole e medie dimensioni.

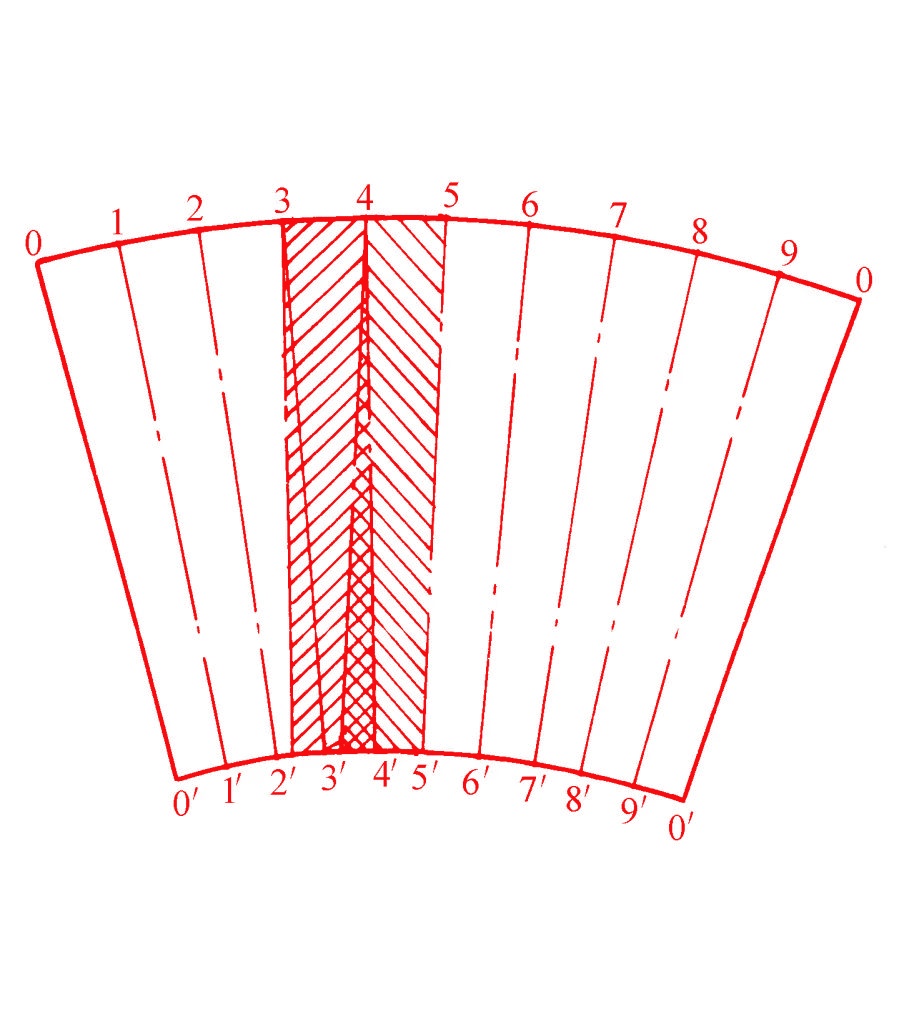

3.3Metodo di laminazione segmentale (Figura 6)

Questa tecnica utilizza il posizionamento graduale dell' rotolo superiore per formare progressivamente il cono:

- Allineare il rullo superiore con il Linea 5–5′e rotolare fino a quando il grande FINE raggiunge il punto 4.

- Spostarsi al Linea 4–4′, rotolando fino a quando l'estremità grande raggiunge il punto 3.

- Continuare in questa sequenza fino a quando tutte le sezioni non saranno state arrotolate.

Questo metodo imita l'effetto delle velocità lineari non uniformi, ed è particolarmente efficace per grandi angoli di conicità O forme coniche allungate.

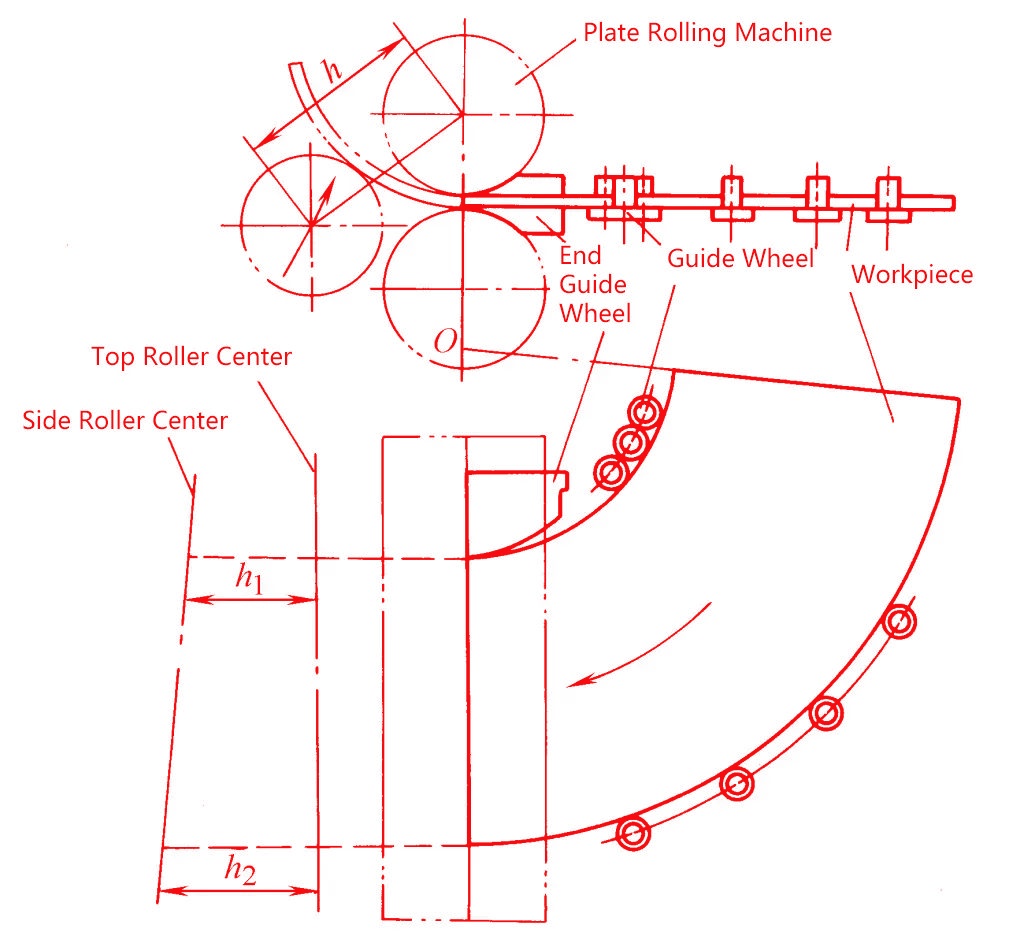

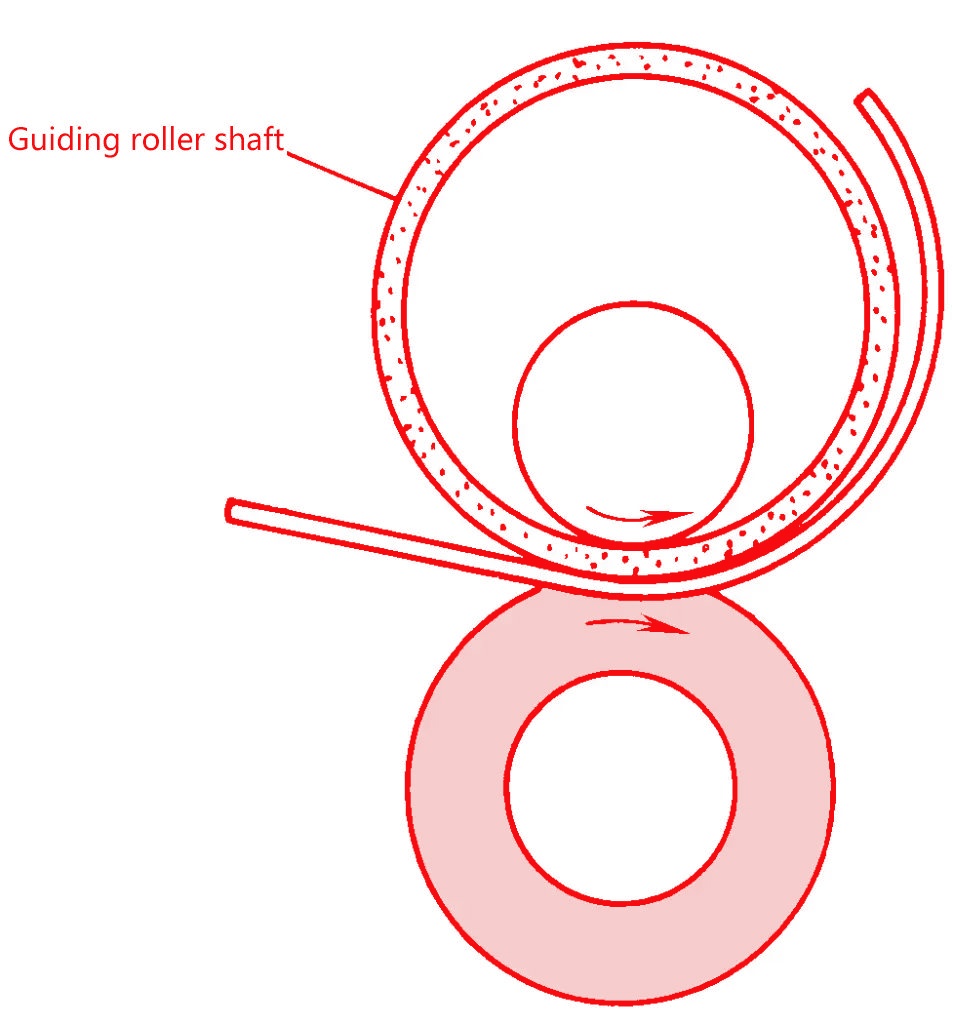

3.4Metodo di alimentazione rotativa (Figura 7)

Ruote di guida sono installati sia sull'estremità grande che su quella piccola del pezzo grezzo. Durante la laminazione, il pezzo grezzo ruota in avanti sotto la guida, assicurando la traiettoria di movimento segue da vicino il generatrice del cono.

Questo metodo minimizza disallineamento durante la formatura e migliora la consistenza della forma conica finale.

3.5Avanzamento ridotto all'estremità piccola (Figura 8)

Aggiungendo un meccanismo di attrito o di resistenza all'estremità piccola dello spazio vuoto:

- La velocità di avanzamento all'estremità piccola è rallentato intenzionalmente, bilanciando il velocità lineare differenza tra le estremità.

- Questo metodo è efficace per il controllo progressione della curvatura conica ed è semplice nella struttura, compatibile con i rulli per piastre standard.

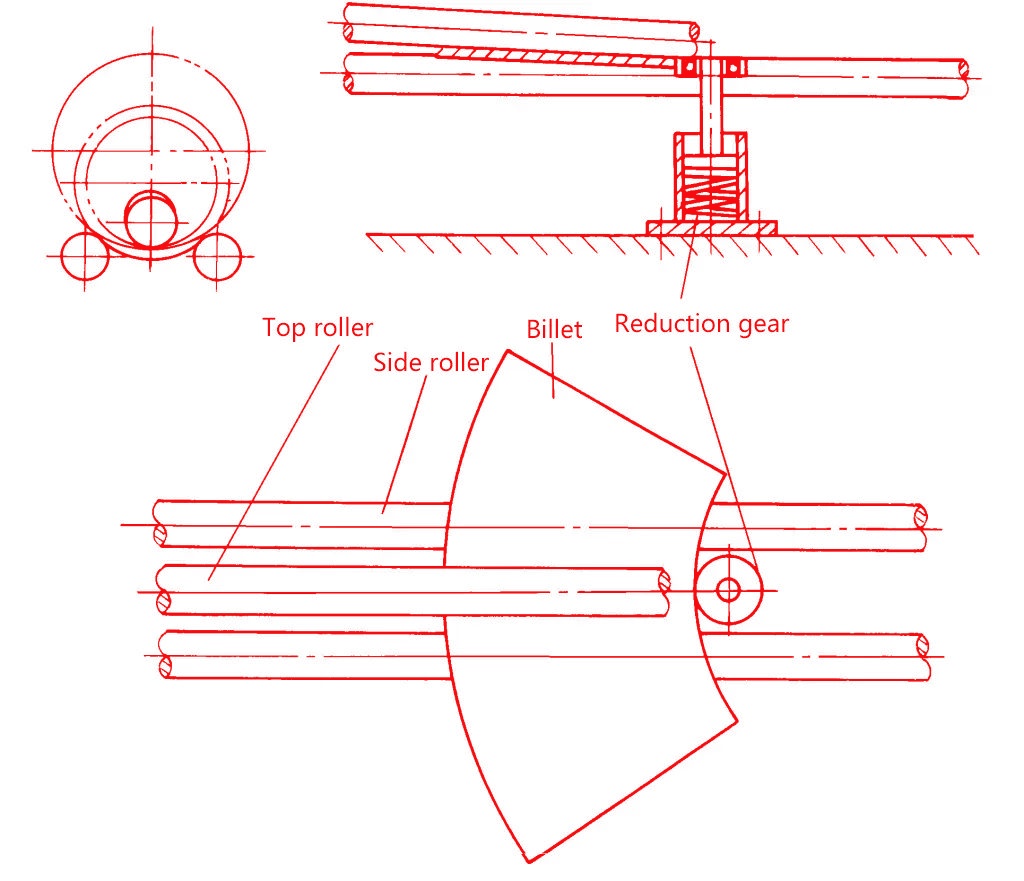

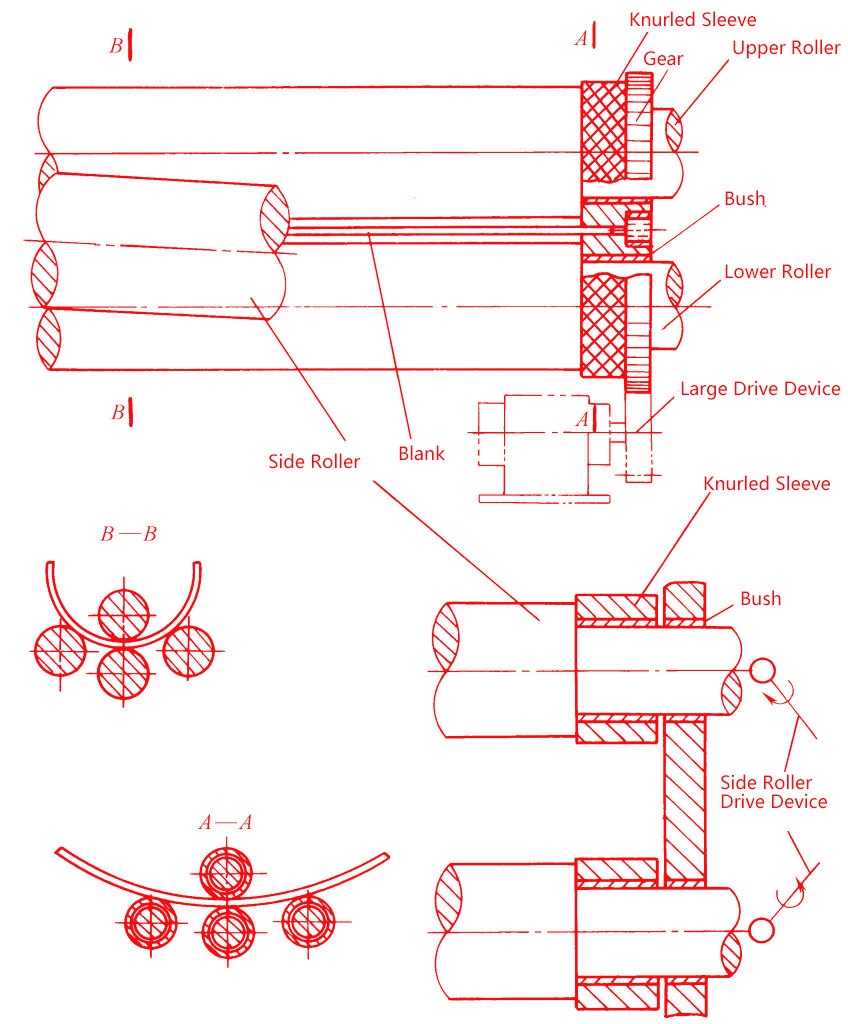

3.6Macchina a quattro rulli a doppia velocità (Figura 9)

In questo approccio, un macchina a quattro rulli con trasmissione a doppia velocità controlla in modo indipendente la velocità di rotolamento ad entrambe le estremità:

- IL rotoli superiori e inferiori guidare il estremità più grande,

- Mentre il rotoli laterali guidare il estremità più piccola.

Mantenendo velocità angolare costante, questa configurazione garantisce alimentazione sincronizzata e realizza formatura di coni ad alta precisione.

Questa attrezzatura è adatta per piastre spesse, grandi angoli di conicità, O produzione di massa Di parti coniche ad alta precisione.

4.0Piegatura a doppio asse (laminazione a due rulli)

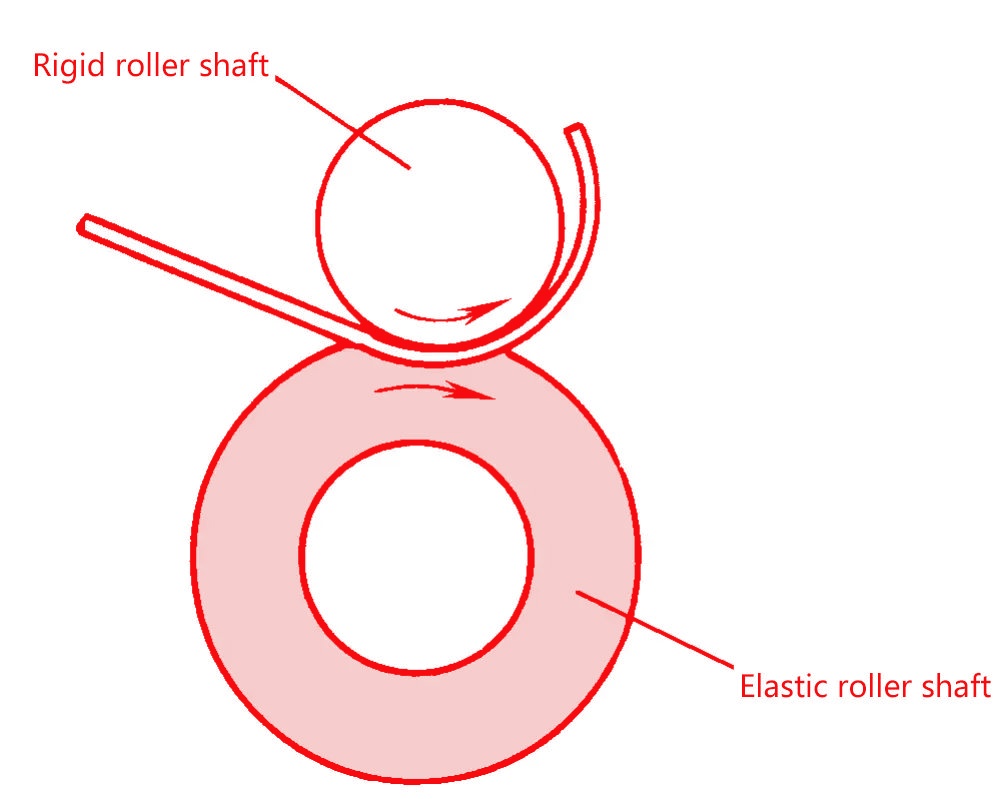

Quando il foglio viene inserito tra i due rulli, si piega sotto il forza di rimbalzo del rotolo elastico, che anche spinge il foglio in avanti, completando il processo di laminazione continua.

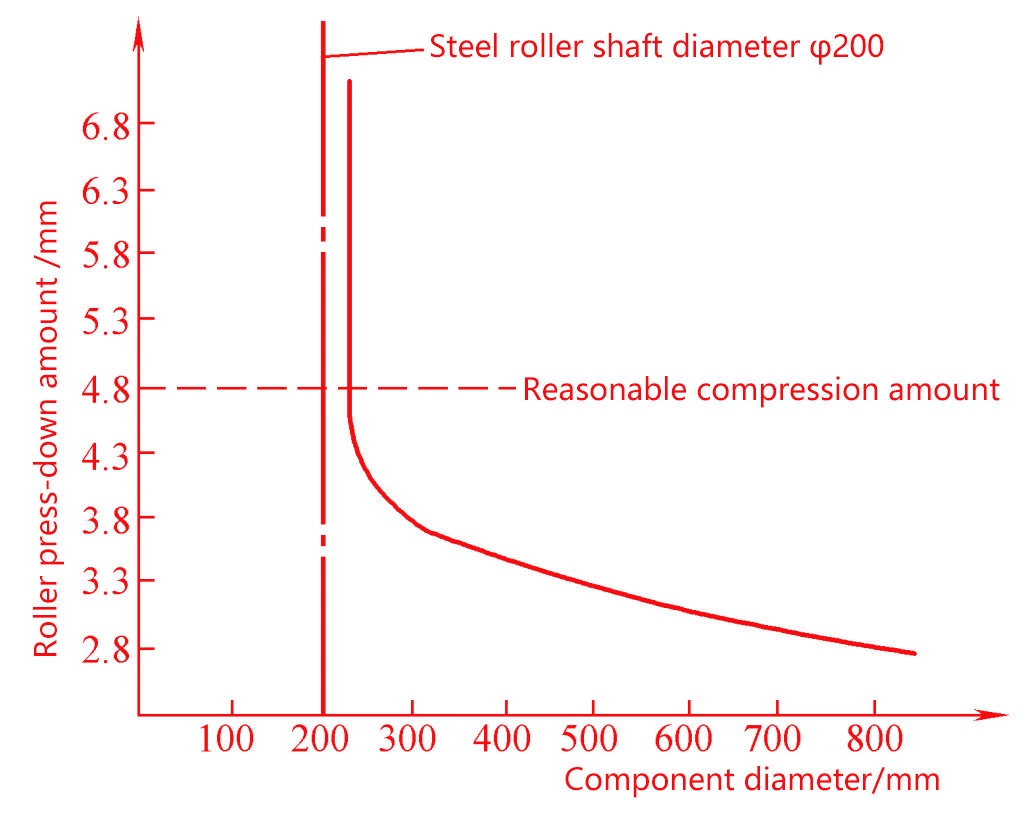

4.1● Relazione tra l'indentazione del rullo e il diametro finito

4.2● Regolazione del diametro finale

4.3● Formazione di strategie

A seconda del proprietà dei materiali E spessore del foglio, possono essere applicate diverse strategie di formatura:

- Formatura a passaggio singolo:

Adatto per materiali con buona duttilità(allungamento δ > 30%) o fogli sottili con uno spessore compreso tra 5–4 millimetri. - Piegatura graduale:

Per bassa duttilità O materiali più spessi, sono necessarie forze di formatura più elevate. Pre-piegatura alle estremità del foglio è necessario, e ricottura intermedia può essere applicato se necessario.

4.4● Vantaggi della tecnologia di laminazione a due rulli:

- Elevata efficienza produttiva:

I valori di output tipici variano da 100–350 pezzi/ora, con un massimo fino a 1000 pezzi/ora. - Eccellente precisione dimensionale e finitura superficiale:

Ideale per parti con tolleranza stretta E elevata qualità superficiale - Bordo dritto minimo alle estremità:

Per fogli sottili, il bordo dritto è più corto dello spessore del foglio; per fogli spessi non supera 4 volte lo spessore, eliminando la necessità di una pre-piegatura aggiuntiva. - Robusta adattabilità del processo:

Anche quando il vuoto contiene fori, tacche, O caratteristiche profilate, il processo rimane stabile, evitando crepe O curve irregolari.

4.5● Limitazioni del processo a due rotoli:

- Cambio scomodo:

La modifica del diametro richiede sostituzione dei rulli guida, rendendo il sistema non adatto alla produzione multivarietà e in piccoli lotti. - Gamma di dimensioni limitate:

Applicabile a spessori di lamiera fino a 3 millimetri(acciaio dolce) e diametri di piegatura tra φ76–φ460 mm.

5.0Applicazioni tipiche e copertura industriale della tecnologia di laminazione delle lastre

Come un processo critico di formatura dei metalli, offerte di laminazione delle piastre alta precisione E forte adattabilità, rendendolo ampiamente applicabile in numerosi settori industriali. Consente la fabbricazione di cilindrico, conico, ellittica, non circolare, E componenti con profilo personalizzato, supportando entrambi standardizzato E costruito su misura Strutture. Le applicazioni tipiche e i settori coperti sono descritti di seguito:

5.1■ Tipi comuni di componenti formati

- Parti cilindriche:

Compreso gusci di caldaie, tubi dell'acqua, gasdotti, E tubi di trasmissione dell'olio, che formano le strutture centrali di recipienti a pressione E sistemi di tubazioni. - Strutture coniche:

Utilizzato nella produzione conchiglie a forma di cono, tamburi per betoniere, imbuti, diffusori, E sezioni rastremate dello scafo della nave. - Gusci a sezione trasversale non circolare:

Ad esempio cilindri ellittici E gusci di transizione rettangolari, ampiamente utilizzato in torri di turbine eoliche, cestelli della lavatricee altri componenti di forma speciale. - Operazioni di flangiatura e restringimento:

Supporti segnalazione esterna/interna E riduzione del diametro, comunemente applicato in serbatoi di petrolio, contenitori per lo stoccaggio di liquidi, E reattori chimici. - Strutture composte con archi e coni:

Consente la fabbricazione di contorni complessi, come alloggiamenti motore, bordi d'attacco delle ali degli aerei, E pale di turbina. - Curvatura del profilo:

Adatto per striscia E materiali di sezione, utilizzato nella piegatura precisa di componenti come anelli aerospaziali, collari di supporto, E archi architettonici.

5.2■ Applicazioni industriali chiave

- Produzione di recipienti a pressione:

Modulo gusci cilindrici, tappi terminali, E di forma speciale parti con elevata tenuta alla pressione e integrità strutturale, ampiamente utilizzato in caldaie, reattori, E serbatoi di stoccaggio. - Industria petrolifera, del gas e chimica:

Supporta la produzione di grandi condotte, serbatoi di stoccaggio del petrolio, E contenitori chimici, soddisfacendo elevati requisiti di resistenza per entrambi sulla terraferma E al largo - Costruzione navale e ingegneria offshore:

Comporta il rotolamento di piastre dello scafo, pannelli a doppia curvatura, paratie, E componenti del ponte, migliorando stabilità strutturale E prestazioni idrodinamiche. - Settore aerospaziale:

Soddisfa i severi requisiti per alta precisione, formatura di superfici complesse, applicabile a strutture aerodinamiche, involucri dei propulsori, E componenti delle ali. - Architettura e infrastrutture:

Fabbrica travi curve, colonne ad arcoe altri elementi strutturali utilizzati in ponti, stadi, E edifici storici, dove entrambi integrità strutturale E fascino estetico sono essenziali. - Produzione di macchinari e attrezzature pesanti:

Utilizzato nella formazione gusci protettivi, involucri, E componenti strutturali per attrezzature come gru, compressori, E turbine.

La tecnologia di laminazione delle piastre è applicabile a un'ampia gamma di materiali, tra cui acciaio al carbonio, alluminio, acciaio inossidabile, leghe di titanio, E sezioni profilate. Non solo supporta le esigenze di produzione tradizionali, ma soddisfa anche le alta precisione, forza, E personalizzazione richieste di produzione di attrezzature avanzate, rendendolo un processo fondamentale e indispensabile nella moderna produzione industriale.