Questa guida fornisce una panoramica dei principi, dei componenti delle apparecchiature, dei metodi operativi, delle applicazioni tipiche e dei vantaggi tecnici della saldatura ad arco plasma (PAW) e del taglio ad arco plasma (PAC). È pensata per aiutare produttori e tecnici ad acquisire una comprensione più approfondita del processo e a migliorare l'efficienza produttiva.

1.0Saldatura ad arco al plasma (PAW)

1.1Torcia per saldatura al plasma:

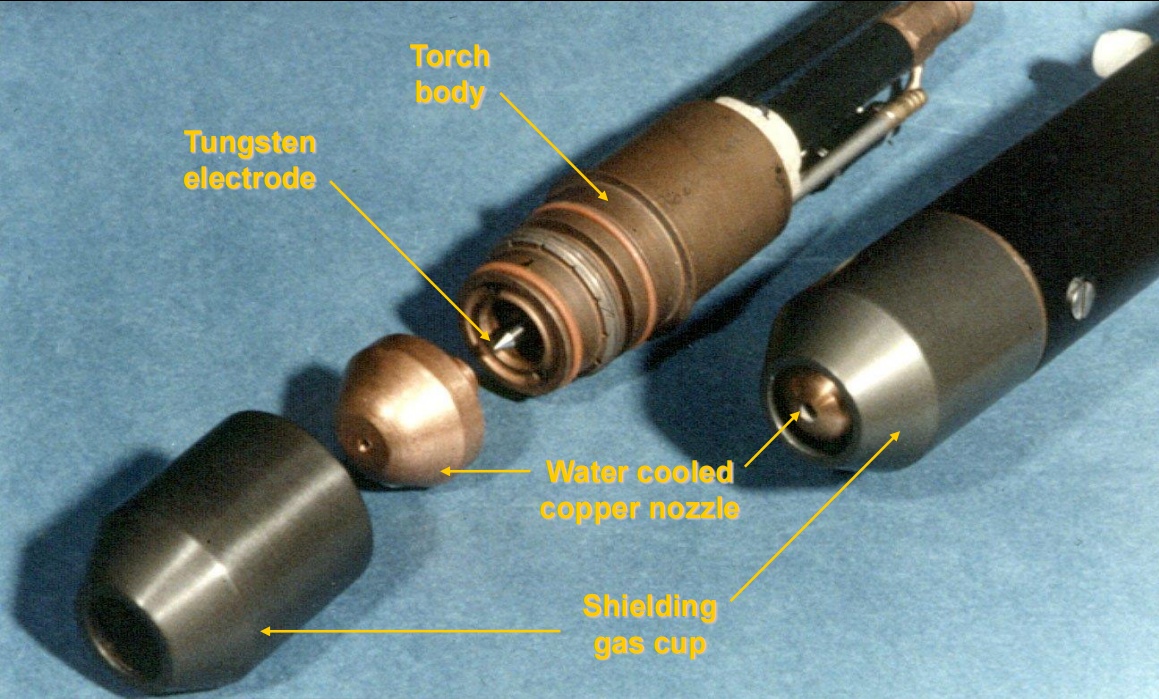

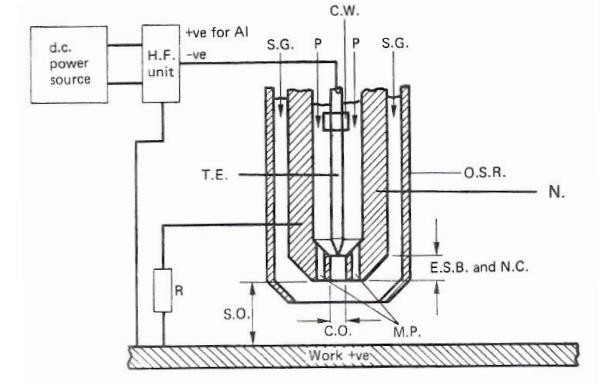

La torcia al plasma è il componente principale di un sistema PAW. La sua struttura interna comprende un elettrodo di tungsteno, un ugello in rame, un sistema di raffreddamento ad acqua e canali per il gas. A causa delle temperature estremamente elevate che si raggiungono durante la saldatura, la torcia deve essere dotata di un meccanismo di raffreddamento efficace, in genere un sistema a circolazione d'acqua, per prevenire surriscaldamenti e danni. Le torce portatili sono relativamente grandi e vengono utilizzate principalmente per installazioni fisse, che richiedono un allineamento preciso dell'elettrodo e della coassialità dell'ugello.

1.2Gas per saldatura al plasma:

I gas plasmatici più comuni e le loro applicazioni includono:

- Argon puro: adatto per acciaio al carbonio, titanio e zirconio.

- Argon + idrogeno 5–15%: utilizzato per acciai inossidabili, leghe di nichel e leghe di rame; aumenta la temperatura dell'arco e la penetrazione della saldatura.

- Argon + elio ≥40%: applicato nella saldatura ad alta richiesta di calore; aumenta la temperatura dell'arco ma riduce la durata dell'ugello.

Per proteggere il bagno di saldatura dall'ossidazione vengono utilizzati gas di protezione, come argon, elio o le loro miscele.

- Gas di protezione: gli stessi utilizzati nella saldatura TIG.

- Portata del gas di protezione: 10–30 l/min.

- Back purging: uguale al TIG, richiesto anche per la saldatura a foro di serratura.

1.3Tipi di saldatura ad arco al plasma:

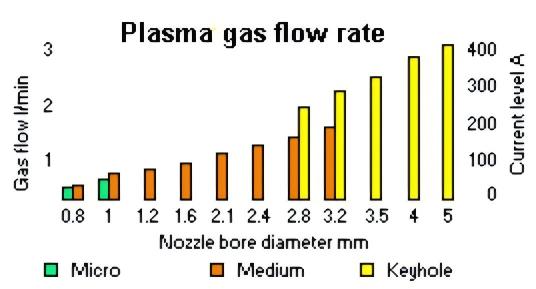

In base alla portata e all'applicazione attuale, la PAW è classificata in:

- Micro-plasma (0,1–15A): Adatto per la saldatura di precisione di piccoli componenti.

- Corrente media (15–200 A): copre la maggior parte delle attività di saldatura generali.

- Plasma Keyhole (>100A): progettato per la saldatura a penetrazione profonda di sezioni spesse.

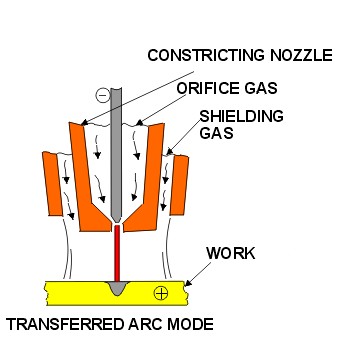

1.4Modalità arco trasferito:

In questa modalità, l'arco viene stabilito tra l'elettrodo (–) e il pezzo in lavorazione (+), rendendo il pezzo in lavorazione parte del circuito elettrico.

Caratteristiche principali:

- Elevata densità energetica, ideale per saldature ad alta velocità e materiali spessi.

- L'arco entra in contatto diretto con il pezzo in lavorazione, concentrando l'apporto di calore.

- Comunemente utilizzato per la saldatura di acciaio, alluminio, rame e titanio.

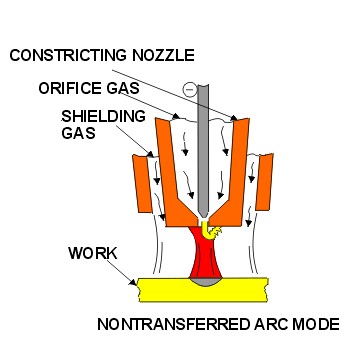

1.5Modalità arco non trasferito:

In questo caso l'arco si forma tra l'elettrodo (–) e l'ugello (+), senza coinvolgere il pezzo in lavorazione nel circuito.

Caratteristiche principali:

- Il calore viene trasmesso tramite il getto di plasma emesso dall'ugello.

- Adatto per la saldatura di materiali sottili o per la lavorazione di pezzi non conduttivi.

- Comune nelle operazioni di taglio e nelle applicazioni superficiali come il riporto duro.

2.0Taglio ad arco al plasma (PAC)

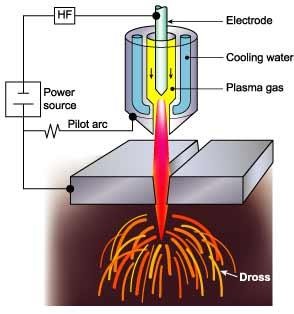

Introduzione al taglio al plasma:

Il taglio ad arco al plasma funziona dirigendo un getto di plasma ad alta temperatura sul pezzo in lavorazione, fondendo il materiale e soffiandolo via per ottenere il taglio.

- Adatto per il taglio di acciaio inossidabile, alluminio e metalli non ferrosi.

- La velocità del gas plasma è estremamente elevata; le temperature dell'arco possono raggiungere i 20.000 °C.

- Il taglio genera un rumore intenso; il taglio sott'acqua può ridurre i livelli sonori.

- I gas più comuni sono l'azoto, l'argon, l'elio e le loro miscele.

2.1Taglio al plasma:

Il taglio al plasma non richiede preriscaldamento. L'arco ad alta temperatura fonde il materiale all'istante, mentre un getto di gas ad alta velocità rimuove il metallo fuso.

- Plasma d'aria ossidante: coinvolge l'ossigeno nel processo, aumentando la velocità di taglio.

- Selezione del gas: in base al materiale, vengono scelti aria, azoto, argon-idrogeno e miscele di azoto-idrogeno.

- Applicazioni: Adatto per lamiere sottili in acciaio inossidabile, alluminio e acciaio al carbonio.

- Gas di protezione: utilizzati in base alle necessità, a seconda dell'applicazione.

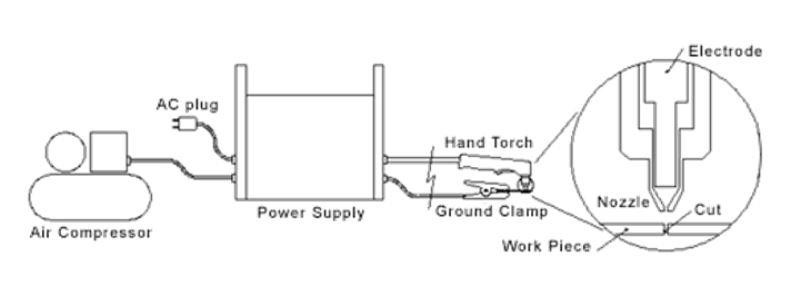

2.2Sistema di taglio al plasma:

Un sistema completo di taglio al plasma in genere comprende:

- Fonte di alimentazione: uscita CC, in genere 50–350 A con una tensione a circuito aperto di circa 80 V.

- Avviatore d'arco ad alta frequenza.

- Unità di raffreddamento ad acqua.

- Torcia al plasma.

- Fornitura di gas plasma e gas di protezione esterno opzionale.

2.3Componenti di una torcia ad arco al plasma:

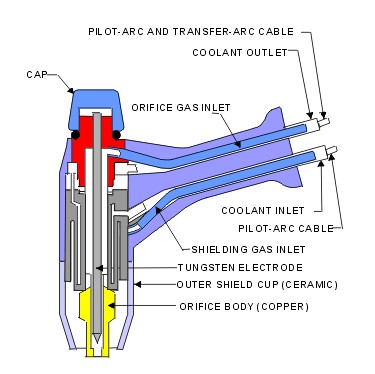

I componenti principali della torcia includono:

- CW: Acqua di raffreddamento per l'ugello e l'elettrodo

- P: Gas plasma; varia a seconda del tipo di materiale

- SG: Gas di protezione ausiliario

- TE: Elettrodo di tungsteno

- OSR: schermatura esterna in ceramica; impedisce il doppio arco

- R: Resistenza; limita la corrente dell'arco pilota

- ESB: distanza di arretramento dell'elettrodo

- NC: Costruzione dell'ugello

- CO: Costruzione dell'orifizio; migliora la velocità del gas

- SO: Distanza di stand-off; circa 6 mm

- MP: Design multiporta; modella l'arco al plasma

- HP: scarica ad alta frequenza; avvia l'accensione dell'arco

- N: Ugello in rame

2.4Applicazioni nel mondo reale

- UN Macchina per il taglio di tubi al plasma gestisce tubi tondi da φ20–φ219 mm, consentendo il taglio di linee di intersezione e fori in un unico ciclo con sistemi CNC portatili.

- Una dimensione completa Macchina per taglio al plasma e a fiamma CNC (tipo a portale) supporta fogli di dimensioni comprese tra 0,8 e 160 mm, offrendo una compensazione automatica del taglio e un portale a doppia trasmissione per la massima precisione.

2.5Velocità di taglio per il taglio ad arco al plasma:

La velocità di taglio influisce direttamente sulla qualità e sull'efficienza.

- Troppo lento: provoca un taglio più ampio e un maggiore accumulo di scorie.

- Troppo veloce: può causare tagli incompleti e schizzi eccessivi.

La velocità di taglio deve essere adeguata alla corrente, alle dimensioni dell'ugello e allo spessore del materiale.

I sistemi CNC consentono un controllo preciso della velocità per risultati costanti.

| Materiale | Spessore mm |

Attuale amplificatori |

Taglio velocità Millimetri/minuto |

Gas |

| Alluminio | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

A/H₂ A/H₂ A/H₂ A/H₂ |

| Acciaio inossidabile 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

A/H₂ A/H₂ A/H₂ A/H₂ |

2.6Impostazioni generiche per il taglio al plasma:

Le impostazioni generali consigliate includono:

- Allineare l'elettrodo e l'ugello per mantenere la stabilità dell'arco.

- Mantenere una distanza di circa 6 mm tra l'ugello e il pezzo in lavorazione.

- Selezionare il tipo di gas e la pressione in base al materiale da tagliare.

- Controllare l'intensità dell'arco ed evitare condizioni di doppio arco.

Funzioni del selettore di modalità:

Modalità metallo espanso: Riavvia automaticamente l'arco pilota quando necessario durante il taglio di lamiera stirata.

Modalità di taglio (piastra/lamiera): Utilizzato per lastre o fogli pieni; prolunga la durata dei materiali di consumo.

Modalità di scriccatura / arco non trasferito: Progettato per lavori di scanalatura o applicazioni che richiedono un arco non trasferito.

3.0Funzionamento della torcia manuale per il taglio ad arco al plasma

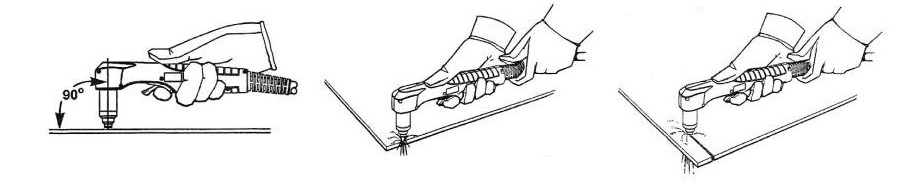

3.1Funzionamento della torcia manuale: avvio dal bordo

L'avvio dal bordo è il metodo più comune utilizzato nel taglio al plasma manuale.

- Fase 1: Posizionamento della torcia: Tenere l'ugello della torcia a diretto contatto con il bordo del pezzo in lavorazione o in prossimità di esso.

- Fase 2: Avvio dell'arco: Avviare l'arco e fare una breve pausa per consentire la penetrazione completa attraverso il bordo.

- Fase 3: Taglio: Una volta che l'arco ha attraversato il pezzo, iniziare a muoversi lungo il percorso di taglio desiderato. Mantenere velocità e angolazione costanti. La torcia deve essere tenuta perpendicolare o leggermente inclinata all'indietro (10-15°) per facilitare l'espulsione delle scorie.

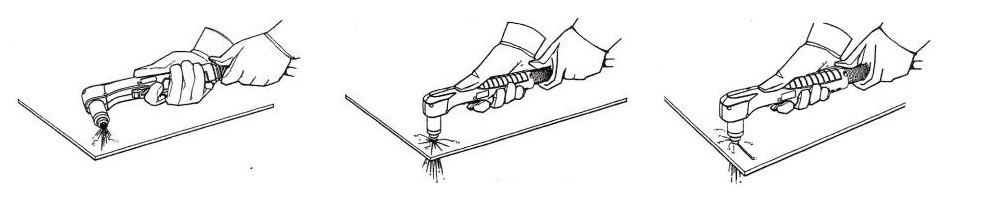

3.2Operazione con torcia manuale: tecnica di perforazione

La foratura è un'operazione critica quando si tagliano lamiere di medio-spessore.

- Materiali sottili (<2 mm): Avviare l'arco con un'angolazione di 15–30°, quindi ruotarlo in posizione verticale.

- Materiali spessi (≥2 mm): Mantenere una distanza di stand-off di almeno 12 mm durante l'avvio dell'arco; abbassare all'altezza di taglio dopo la penetrazione.

Attenzione: gli schizzi di metallo durante la perforazione potrebbero danneggiare l'ugello e l'elettrodo. Utilizzare una distanza e un angolo adeguati.

Procedura di piercing:

Fase 1: Posizionamento della torcia: Tenere la torcia a circa 1/8 di pollice (3 mm) sopra la superficie del pezzo in lavorazione.

Fase 2: Accensione della torcia e regolazione dell'angolazione: Accendi la torcia tenendola leggermente inclinata, quindi ruotala in posizione verticale mentre l'arco si stabilizza.

Fase 3: Foratura e taglio: Quando le scintille fuoriescono dal basso, l'arco ha perforato completamente il materiale. Proseguire il taglio subito dopo.

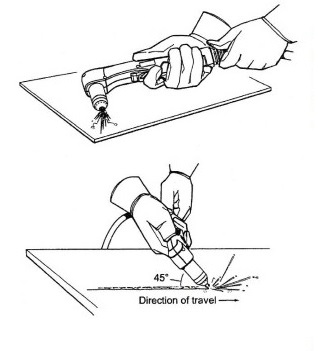

3.3Funzionamento con cannello manuale: tecnica di scriccatura

La scriccatura è comunemente utilizzata per la rimozione delle saldature o per la preparazione delle saldature sul lato posteriore.

- Utilizzare ugelli per scanalatura e accessori di protezione dedicati.

- Mantenere una distanza di inizio dell'arco di circa 12 mm.

- Inclinare la torcia di 20–40° ed eseguire un movimento costante da un lato all'altro durante lo spostamento per controllare la larghezza e la profondità della scanalatura.

- Si consiglia l'uso di uno scudo termico protettivo per salvaguardare la torcia e l'area circostante.

Procedura di plasma gouging:

Fase 1: Posizionamento della torcia: Tenere la torcia a circa 1,5 mm dalla superficie del pezzo in lavorazione.

Fase 2: Arco pilota e trasferimento dell'arco: Posizionare la torcia a 45° e innescare l'arco. Una volta stabilizzato, l'arco si trasferirà al pezzo in lavorazione.

Fase 3: Operazione di sgorbia: Mantenere l'angolo di 45° per tutta la durata del processo. Muovere la torcia nella direzione di avanzamento con un avanzamento costante per formare la sgorbia.

Nota: È possibile utilizzare uno scudo termico per fornire ulteriore protezione alle mani dell'operatore e ai componenti della torcia durante le operazioni di scriccatura.

3.4Suggerimenti sulle tecniche del processo al plasma

Per migliorare la qualità del taglio e l'efficienza complessiva, si consigliano le seguenti buone pratiche:

- Utilizzo di guide e rulli: Utilizzare guide per torcia o attacchi a rulli per mantenere un orientamento verticale e una velocità di spostamento costante.

- Mantenere la distanza di sicurezza adeguata: Mantenere l'ugello alla distanza corretta dal pezzo in lavorazione per evitare difetti di smussatura e garantire l'uniformità del taglio.

- Controllare la larghezza e la direzionalità del taglio: Comprendere la larghezza del taglio e la sua direzione; impostare di conseguenza la compensazione CNC per ottenere dimensioni precise dei pezzi.

- La direzione del taglio è importante: La direzione di avanzamento (in senso orario o antiorario) influisce sulla perpendicolarità del bordo di taglio. Scegliere la direzione in base al contorno desiderato e alla qualità finale del bordo.

Interessato a soluzioni di taglio integrate?

Scopri le nostre avanzate macchine per il taglio al plasma di tubi e le macchine per il taglio al plasma e a fiamma CNC per semplificare i flussi di lavoro di fabbricazione di tubi e piastre: contattaci per schede tecniche dettagliate e prezzi.