- 1.0Componenti e funzione della torcia

- 2.0Metodi di accensione dell'arco nel taglio al plasma

- 3.0Metodo dell'arco di sollevamento (avvio a soffiaggio)

- 4.0Metodi di controllo dell'arco pilota

- 5.0Tecniche di taglio con torcia al plasma portatile

- 6.0Tecnica di scriccatura ad arco al plasma

- 7.0Requisiti del gas plasma e linee guida per l'alimentazione dell'aria per i sistemi di taglio

1.0Componenti e funzione della torcia

1.1Panoramica dei componenti della torcia al plasma

La torcia al plasma è uno strumento di precisione progettato per applicazioni di taglio ad alta temperatura. È composta da diversi componenti critici che lavorano insieme per generare e controllare l'arco plasma:

- Drag Shield: protegge l'ugello e mantiene una distanza di sicurezza ottimale dal pezzo in lavorazione durante le operazioni di taglio a trascinamento.

- Tazza di ritenzione: mantiene saldamente in posizione l'ugello e l'elettrodo, garantendo un corretto allineamento e contatto elettrico.

- Ugello: focalizza l'arco al plasma e dirige il getto ad alta velocità verso il materiale da tagliare, svolgendo un ruolo fondamentale nella qualità del taglio.

- Elettrodo: conduce l'elettricità per creare l'arco al plasma e resiste a temperature estreme durante il funzionamento.

- Anello vorticoso: immette un movimento vorticoso nel gas plasma, stabilizzando l'arco e migliorando la precisione.

- Corpo torcia: ospita tutti i componenti interni e garantisce una maneggevolezza ergonomica, raffreddamento e collegamento ai sistemi di alimentazione e di fornitura del gas.

Insieme, questi elementi formano un sistema di torcia al plasma affidabile ed efficiente, in grado di effettuare tagli puliti e precisi su un'ampia gamma di materiali conduttivi.

2.0Metodi di accensione dell'arco nel taglio al plasma

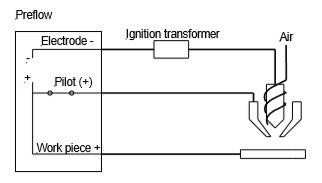

Il taglio al plasma richiede la ionizzazione dell'aria per avviare la conduttività elettrica e mantenere l'arco plasma. Poiché l'aria è naturalmente un buon isolante, sono necessari metodi di innesco specializzati. Uno dei più comuni è l'innesco ad alta frequenza, che segue un processo in tre fasi:

2.1Avvio dell'arco pilota

Una scintilla ad alta tensione e alta frequenza viene generata all'interno della testa della torcia per ionizzare brevemente l'aria. Questa ionizzazione rende l'aria conduttiva, consentendo la formazione di un arco pilota tra l'elettrodo e l'ugello, entrambi situati all'interno della testa della torcia.

2.2Formazione di getti di plasma

Quando l'aria ionizzata (ora plasma) viene spinta attraverso l'ugello, viene espulsa verso il pezzo in lavorazione. Questo estende l'arco dalla torcia al pezzo, stabilendo un percorso di corrente dall'elettrodo alla superficie metallica.

2.3Trasferimento dell'arco al pezzo in lavorazione

Una volta che il sistema rileva che la corrente fluisce verso il pezzo in lavorazione, interrompe il collegamento elettrico tra elettrodo e ugello. L'arco di taglio principale viene ora trasferito all'esterno dell'ugello, dall'elettrodo direttamente al materiale, riducendo al minimo l'usura dell'ugello.

Nota: sebbene questo metodo semplifichi l'innesco dell'arco e consenta accensioni senza contatto, presenta degli svantaggi. L'ugello si consuma a ogni accensione dell'arco, quindi la sua durata è determinata dal numero di accensioni dell'arco, non dalla durata del taglio.

Avviso di interferenza elettromagnetica (EMI)

L'innesco dell'arco ad alta frequenza può produrre interferenze elettromagnetiche che possono interferire con apparecchiature sensibili come PLC, controllori CNC o PC. In ambienti in cui sono presenti tali apparecchiature, è consigliabile considerare metodi alternativi di innesco dell'arco (ad esempio, lift arc o blowback) per evitare problemi operativi.

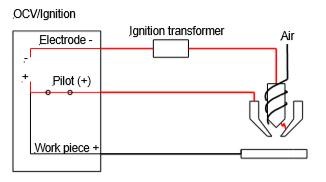

3.0Metodo dell'arco di sollevamento (avvio a soffiaggio)

L'arco di sollevamento, o avvio a soffio, è un metodo non ad alta frequenza utilizzato per innescare un arco al plasma senza generare interferenze elettromagnetiche, rendendolo ideale per l'uso in prossimità di apparecchiature elettroniche sensibili.

Principio di funzionamento:

Questo metodo prevede un ugello positivo a corrente continua e un elettrodo negativo a corrente continua alloggiati all'interno della torcia. L'innesco dell'arco segue una sequenza meccanica ed elettrica in quattro fasi:

3.1Contatto iniziale

A riposo, l'elettrodo è in contatto fisico con l'ugello e non è presente alcun arco. Quando l'operatore preme il grilletto, la corrente continua inizia a fluire tra l'elettrodo e l'ugello.

3.2Separazione Blowback

L'aria compressa (gas plasma) inizia a fluire nella torcia. Con l'aumentare della pressione, allontana meccanicamente l'elettrodo dall'ugello, creando una piccola fessura. Questa separazione improvvisa produce una scintilla elettrica che ionizza l'aria, innescando la formazione di plasma.

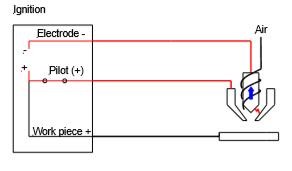

3.3Formazione dell'arco pilota

Quando l'elettrodo si ritrae, si stabilisce un arco pilota stabile tra l'elettrodo e l'ugello all'interno della torcia.

3.4Trasferimento dell'arco al pezzo in lavorazione

Quando la torcia viene avvicinata al pezzo in lavorazione, la differenza di potenziale elettrico tra l'ugello e il pezzo in lavorazione determina il trasferimento dell'arco pilota all'esterno, formando l'arco di taglio dall'elettrodo alla superficie del materiale.

3.5Vantaggi del metodo di avviamento Blowback

- Nessuna interferenza ad alta frequenza: sicuro per l'uso in prossimità di macchine CNC, PC e PLC.

- Maggiore durata degli ugelli e degli elettrodi grazie alla ridotta usura dell'arco.

- Sistema di accensione meccanicamente semplice e affidabile.

Questo metodo di avviamento è ampiamente utilizzato nei moderni sistemi al plasma portatili e meccanizzati, in cui l'affidabilità e il funzionamento senza interferenze elettromagnetiche sono essenziali.

4.0Metodi di controllo dell'arco pilota

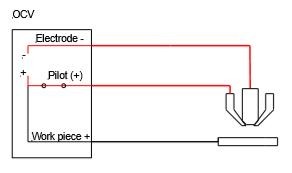

Nei sistemi di taglio al plasma, l'arco pilota svolge un ruolo chiave nell'innesco dell'arco di taglio principale. A seconda del tipo di generatore, il comportamento dell'arco pilota può essere continuo o controllato dinamicamente.

4.1Arco pilota continuo

Alcune fonti di energia mantengono attivo l'arco pilota durante l'intero processo di taglio, anche dopo che l'arco di taglio è stato trasferito al pezzo in lavorazione.

Vantaggio:

Ideale per il taglio di lamiera stirata o materiali con fessure. Mentre l'arco salta tra i segmenti, l'arco pilota continuo garantisce un taglio uniforme senza perdite di arco.

Svantaggio:

Mantenere sempre acceso l'arco pilota comporta una maggiore usura dei materiali di consumo, in particolare dell'ugello e dell'elettrodo, riducendone la durata utile.

4.2Arco pilota controllato (modalità risparmio punta)

I sistemi più avanzati consentono il controllo automatico dell'arco pilota:

L'arco pilota è attivo solo durante l'innesco dell'arco.

Una volta stabilito l'arco di taglio, l'arco pilota si spegne automaticamente.

Questa modalità è spesso definita Tip Saver perché riduce l'usura dei materiali di consumo disattivando l'arco pilota quando non è necessario.

Selezione dell'operatore

I moderni sistemi al plasma possono fornire modalità selezionabili:

Modalità metallo espanso: mantiene l'arco pilota costantemente acceso, ideale per materiali perforati o a rete.

Modalità Tip Saver: spegne l'arco pilota dopo il trasferimento, ideale per il taglio di lamiere solide per massimizzare la durata dei materiali di consumo.

Consentendo agli operatori di scegliere tra queste modalità di controllo, i sistemi di taglio al plasma possono adattarsi a diverse attività di taglio, bilanciando la stabilità dell'arco con l'efficienza dei materiali di consumo.

5.0Tecniche di taglio con torcia al plasma portatile

Quando si utilizza un taglierino al plasma portatile, esistono due metodi principali per avviare un taglio: inizio del bordo E inizia a perforareOgni metodo ha uno scopo specifico, a seconda della disposizione del materiale e del disegno del taglio.

5.1Inizio del bordo

IL inizio bordo è il metodo preferito ove possibile, poiché riduce lo stress sui materiali di consumo e garantisce tagli più netti.

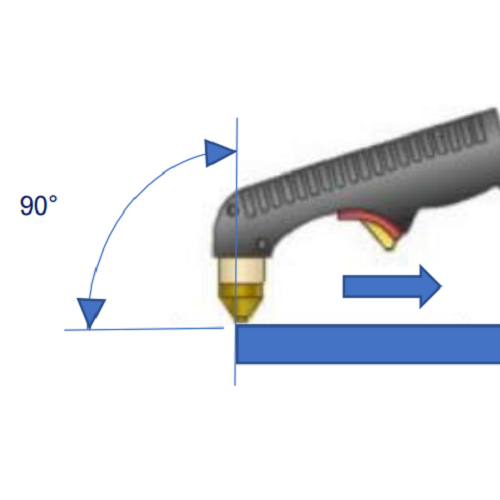

- Come eseguire:

- Posizionare la torcia in modo che l'ugello è centrato sul bordo del pezzo in lavorazione.

- Tenere la torcia a circa 90° rispetto alla superficie.

- Avviare l'arco e cominciare a muoversi costantemente lungo la linea di taglio desiderata.

- Suggerimenti per la precisione:

- Utilizzare un guida a righello, come una barra di metallo o un angolare di ferro, per aiutare a mantenere un percorso rettilineo.

- Invece di uno scudo di resistenza, considera l'utilizzo di un guida a rulliper garantire una distanza di sicurezza costante.

Gli avviamenti dal bordo sono ideali per avviamenti più puliti e per prolungare la durata dei materiali di consumo.

5.2Inizio della perforazione

Quando non è possibile iniziare dal bordo, ad esempio quando si tagliano fori o si inizia all'interno di un foglio, utilizzare inizio perforazione metodo. Questa tecnica richiede maggiore cautela e precisione.

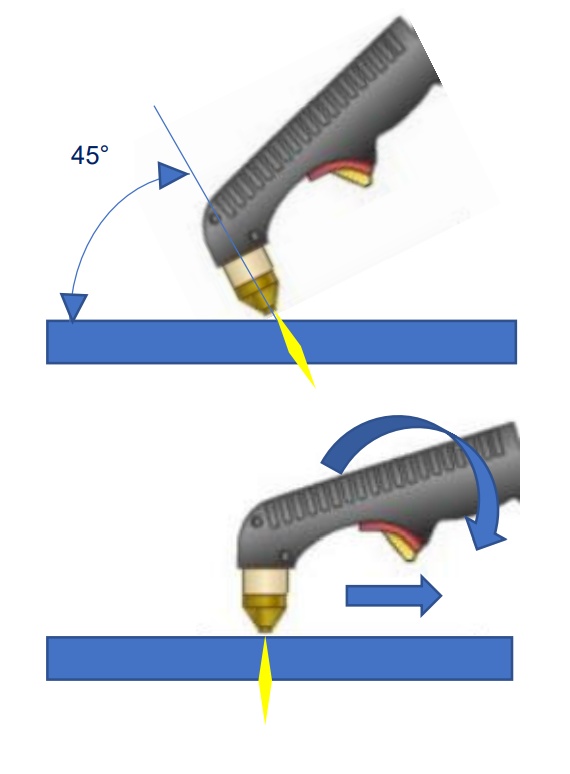

- Come eseguire:

- Iniziare da inclinando leggermente la torcia(circa 45°) verso il pezzo in lavorazione per deviare il metallo fuso lontano dalla punta.

- Avviare l'arco e lasciare che il plasma si perforare il materiale.

- Una volta forato, ruotare la torcia verso una posizione verticale (90°)e procedere al taglio.

- Considerazioni sul piercing:

- Più spesso materiali richiedono più tempo per essere perforati; sii paziente per evitare di danneggiare la torcia.

- IL il punto di perforazione creerà un foro più grande(soffio) rispetto al taglio standard.

- Forare sempre nel rottame zona del materiale, non direttamente sulla linea di taglio prevista.

⚠️ La perforazione genera più schizzi e usura più rapidamente i materiali di consumo. Si consiglia di iniziare dal bordo quando possibile.

6.0Tecnica di scriccatura ad arco al plasma

La scriccatura ad arco al plasma è una tecnica versatile utilizzata per rimuovere il metallo anziché tagliarlo. È comunemente applicata in rimozione della saldatura, preparazione del bordo, E correzione delle discontinuità di saldatura, e può essere eseguito in tutte le posizioni.

6.1Impostazione della sgorbia

Quando si passa dal taglio alla sgorbia, è in genere necessario sostituire alcuni materiali di consumo nella torcia. Un punta per sgorbia dovrebbe essere utilizzato — presenta un orifizio più grande (3–4 volte più largo) rispetto a una punta da taglio standard, progettata per spingere l'arco verso l'esterno e rimuovere altro materiale.

Puoi usare:

UN corpo della tazza di scudo combinato con un cappuccio dello scudo di scavo o un deflettore dello scudo, O

UN coppa scudo monoblocco progettato specificamente per la scanalatura.

6.2Tecnica di sgorbia corretta

- Angolo della torcia: Tenere la torcia ad un angolo di 30°–40°al metallo di base.

- Profondità di incisione: Controllato dal torcia angolo E velocità di viaggio.

- Rimozione del materiale: Evitare una rimozione eccessiva in una sola passata. Utilizzare passaggi multipli controllati per ottenere la profondità e la larghezza desiderate.

- Controllo dei parametri:

- Uscita corrente

- Velocità di viaggio

- Distanza di stand-off

- Angolo di inclinazione

- Dimensione della punta

Tutti questi fattori influenzeranno la profilo e profondità della sgorbia.

6.3Applicazioni

- Rimozione saldature vecchie, imperfette o difettose

- Preparazione Scanalature a U per la saldatura

- Correggere discontinuità superficiali

- Creazione accesso alla saldatura O aree di soccorso

6.4Limitazioni del taglio al plasma

Sebbene la sgorbia al plasma sia efficace e precisa, taglio ossiacetilenico potrebbe comunque essere preferibile in determinati scenari, soprattutto quando:

- Taglio sezioni di acciaio più spesse di 25 mm (1 pollice)

- Non sono disponibili aria compressa o elettricità

- È richiesta una produttività più rapida su materiali spessi

Le torce ossicombustibili funzionano indipendentemente dall'energia elettrica e può superare le prestazioni del plasma nelle applicazioni su acciaio per impieghi gravosi in condizioni specifiche.

7.0Requisiti del gas plasma e linee guida per l'alimentazione dell'aria per i sistemi di taglio

7.1Gas plasma nel taglio ad arco

Il taglio al plasma richiede gas accuratamente selezionati per garantire la stabilità dell'arco, la qualità del taglio e la longevità dell'apparecchiatura. L'ideale gas plasmatico deve soddisfare i seguenti criteri:

- Alto potenziale di ionizzazione– Consente al gas di diventare elettricamente conduttivo sotto alta tensione.

- Alta conduttività termica– Trasferisce in modo efficiente l’energia termica al pezzo in lavorazione per tagli più rapidi e puliti.

- Alto peso atomico– Fornisce slancio sufficiente per soffiare il metallo fuso fuori dal taglio, garantendo un'efficace separazione dei materiali.

7.2Gas plasmatico comune: aria compressa

Aria compressa è ampiamente utilizzato per la sua economicità e disponibilità. Composto da circa Azoto 80%, soddisfa i requisiti di base per ionizzazione e densità.

Considerazioni chiave:

- Rimozione di umidità e olio: L'aria compressa deve essere pulita e asciutta. Utilizzare filtri di linea, essiccatori o separatori per rimuovere i vapori di acqua e olio che possono danneggiare la torcia o causare tagli irregolari.

- Controllo della preferenza dell'aria: IL migliore fonte di compresso aria è in genere il sistema controllo dell'aria, che è già filtrato.

7.3Requisiti di fornitura d'aria (linee guida tipiche)

| Tipo di unità al plasma | Capacità di taglio dell'acciaio | Portata d'aria | Pressione dell'aria |

| Piccola unità | Fino a 10 mm (3/8″) | 113–142 l/min (4–5 SCFM) | 6–8 bar (90–120 PSI) |

| Unità media | 16–19 mm (5/8″–3/4″) | ~170 l/min (6 SCFM) | 6–8 bar (90–120 PSI) |

| Unità per impieghi gravosi | 19–24 mm (3/4″–1″) | 198–227 l/min (7–8 SCFM) | 6–8 bar (90–120 PSI) |

⚙️ Mancia: Se si tagliano frequentemente materiali spessi o si utilizza il sistema in modo intensivo, scegliere un compressore con 1,5–2 volte il requisito minimo del sistema al plasma per prestazioni costanti.

7.4Dimensionamento delle linee e dei tubi del gas

Per mantenere una pressione e un volume adeguati:

- Utilizzo minimo 10 mm (3/8″)tubi flessibili o tubazioni con diametro interno (ID).

- Per linee più lunghe di 12 m (40 piedi), aumentare a un minimo 12 mm (1/2″) ID.

Le linee del gas di dimensioni inadeguate possono causare cadute di pressione, scarsa qualità dell'arco e prestazioni di taglio ridotte.

7.5Filtrazione e protezione dalla torcia

Mentre molti sistemi al plasma includono regolatori e filtri dell'aria, si consiglia vivamente una filtrazione esterna aggiuntiva.

- Perché? L'umidità e i contaminanti come olio o particolato possono portare a arco interno nella torcia, danneggiando potenzialmente i materiali di consumo o il corpo stesso della torcia.

- Buona pratica: Installare separatori d'acqua, filtri antiparticolato e filtri coalescenti nella linea di alimentazione dell'aria per una protezione ottimale della torcia.

Utilizzando gas pulito, opportunamente pressurizzato e con un'adeguata infrastruttura di distribuzione, è possibile garantire maggiore durata della torcia, migliore qualità di taglio, E funzionamento più sicuro del tuo sistema di taglio al plasma.