- 1.0Che cos'è la tecnologia del taglio al plasma?

- 2.0Che cosa è il plasma?

- 3.0Selezione del gas per il taglio al plasma e compatibilità dei materiali

- 4.0Configurazione consigliata del sistema di aria compressa per il taglio al plasma

- 5.0Metodi di accensione dell'arco pilota al plasma

- 6.0Componenti di un sistema di taglio al plasma

- 6.1Fonte di alimentazione per taglio al plasma

- 6.2Accensione dell'arco e configurazione della polarità

- 6.3Composizione del gas e abbinamento degli elettrodi

- 6.4Importanza della portata del gas

- 6.5Panoramica della torcia al plasma

- 6.6Struttura e progettazione della sicurezza della torcia al plasma portatile standard

- 7.0Che cos'è il taglio al plasma ad aria?

- 7.1Caratteristiche del processo

- 7.2Problemi di consumo

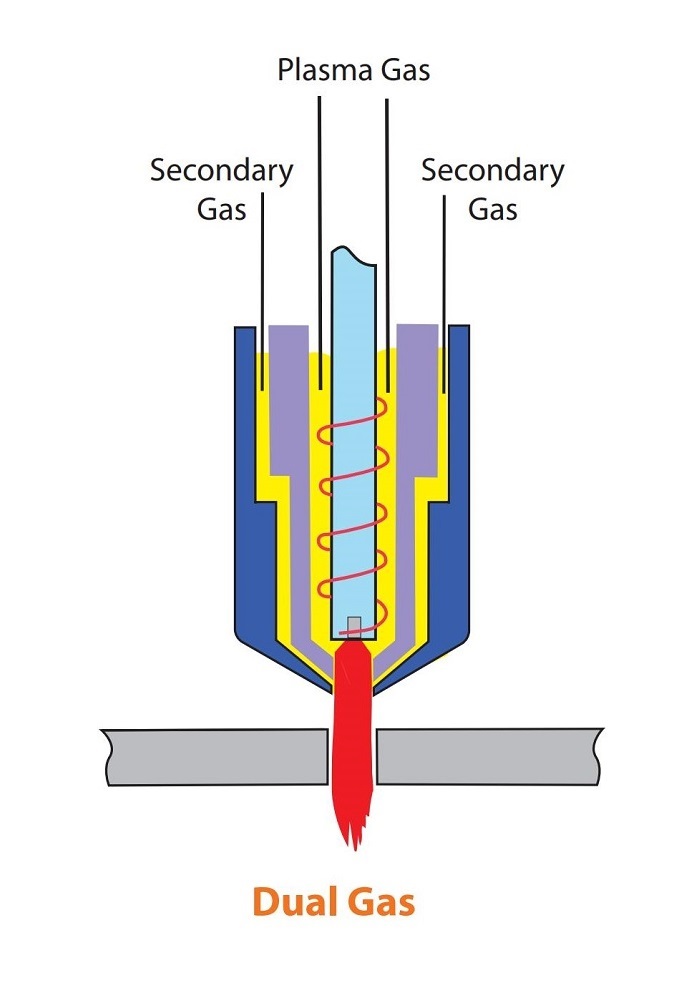

- 7.3Che cosa è il taglio plasma a doppio gas?

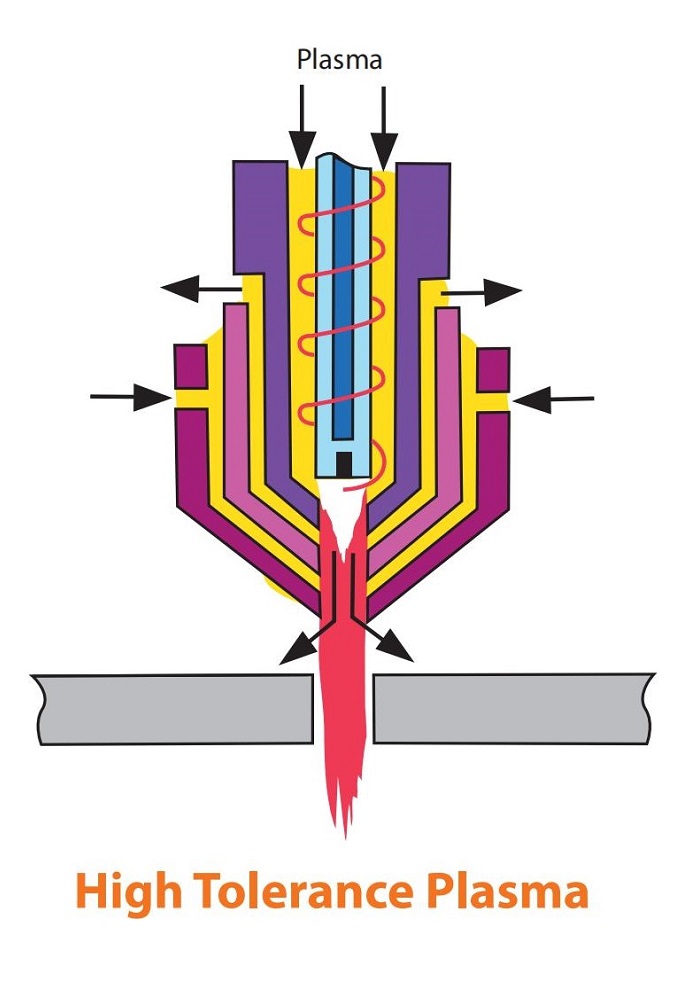

- 7.4Sistemi di taglio al plasma ad alta precisione

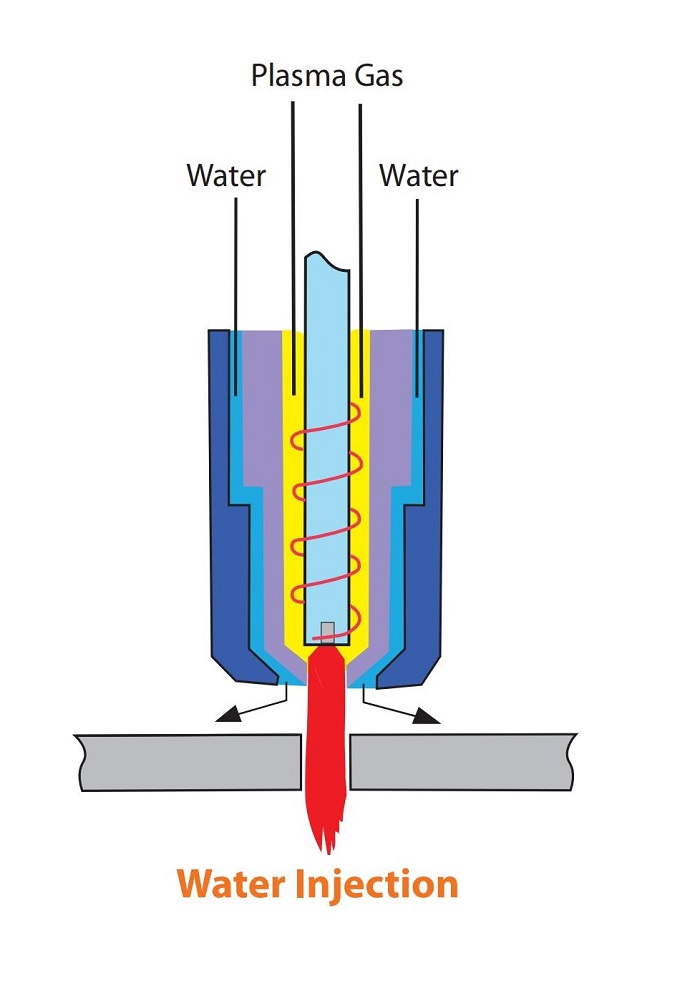

- 7.5Taglio al plasma con iniezione d'acqua e rivestimento d'acqua

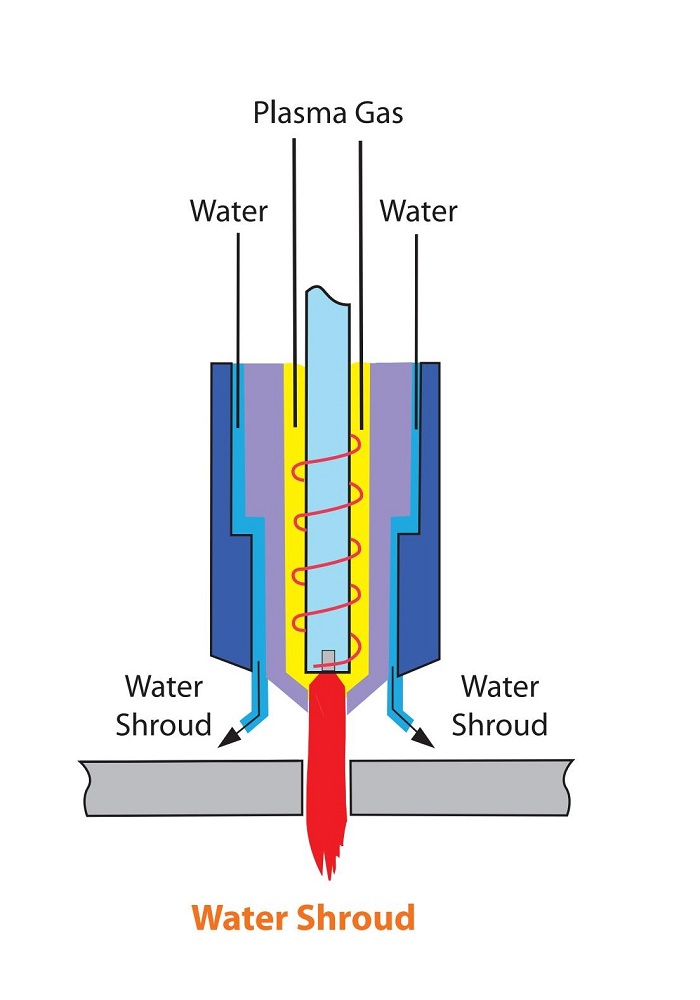

- 7.6Taglio al plasma con rivestimento ad acqua

- 7.7Riepilogo generale: confronto delle tecnologie di taglio al plasma

1.0Che cos'è la tecnologia del taglio al plasma?

1.1Origini e sviluppo della tecnologia:

Durante la seconda guerra mondiale, le fabbriche statunitensi hanno realizzato innovazioni industriali significative, aumentando notevolmente l'efficienza produttiva di aeromobili e attrezzature militari.

Tecnologia di saldaturaPer migliorare l'efficienza di taglio e saldatura dei componenti aeronautici, gli ingegneri hanno adottato una nuova tecnica di saldatura: la saldatura ad arco con gas inerte al tungsteno (TIG) o saldatura ad arco con gas di tungsteno (GTAW). Questo metodo utilizza un arco elettrico per attivare i gas inerti, formando uno strato protettivo conduttivo che previene l'ossidazione durante la saldatura, migliorando la qualità delle saldature e la resistenza strutturale.

1.2La nascita del taglio al plasma:

Primi anni '60: Gli ingegneri hanno ulteriormente innovato la tecnologia di saldatura TIG:

Aumento del flusso di gas: e guidò l'arco attraverso un ugello ristretto.

Formazione del plasma:Questo gas ionizzato ad alta temperatura e alta velocità potrebbe fondere il metallo e, attraverso un flusso d'aria ad alta velocità, soffiare via il metallo fuso, consentendo un taglio rapido.

Questo nuovo metodo, denominato "taglio ad arco al plasma", ha migliorato notevolmente la velocità di taglio, la precisione e l'adattabilità dei materiali, consentendo di tagliare facilmente vari metalli conduttivi.

2.0Che cosa è il plasma?

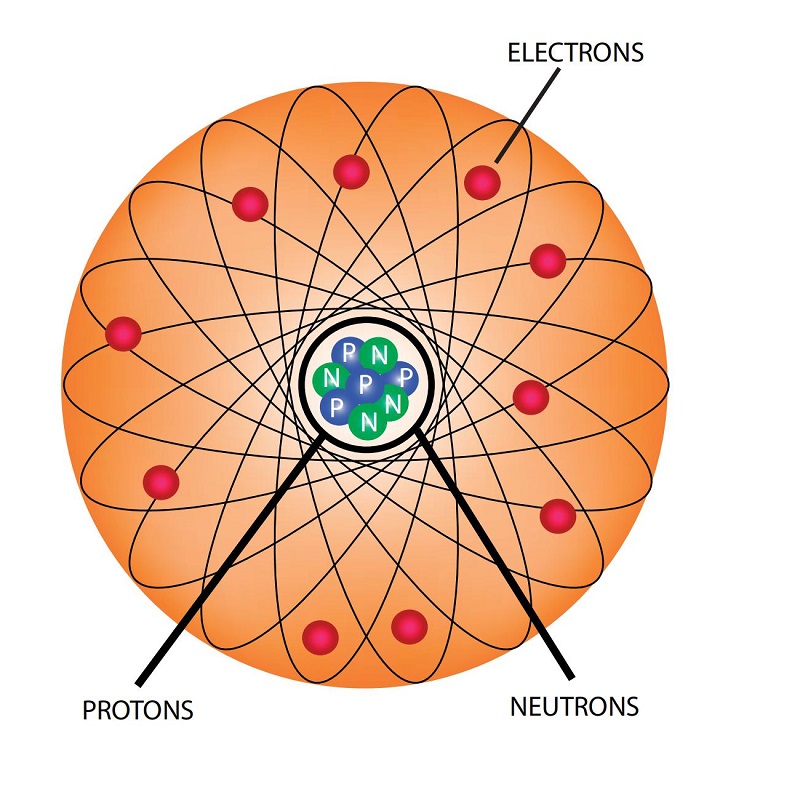

Stato del plasma:Quando i gas vengono riscaldati a temperature estremamente elevate, le molecole iniziano a rompersi e gli elettroni vengono espulsi dagli atomi, formando un quarto stato della materia: il plasma.

Composizione del plasma:Il plasma è costituito da un nucleo atomico caricato positivamente (protoni e neutroni) e da elettroni caricati negativamente.

Nel plasma, gli elettroni si separano dal nucleo atomico, formando elettroni (carica negativa) e ioni (carica positiva) che si muovono liberamente.

Rilascio di energia:Le collisioni ad alta velocità tra elettroni e ioni rilasciano grandi quantità di energia, ed è per questo che il plasma ha capacità di taglio così potenti.

🔋 Esempi naturali di plasma: Fulmine

💡 Applicazioni del “Plasma Freddo”: Luci al neon, luci fluorescenti, TV al plasma (anche se non possono tagliare i metalli, hanno ampie applicazioni pratiche).

2.1Stato plasmatico della materia

Quattro stati della materia:

Nella nostra vita quotidiana, incontriamo comunemente tre stati della materia: solido, liquido e gassoso. Il taglio al plasma coinvolge il quarto stato: il plasma.

Utilizzando l'acqua come esempio per spiegare il comportamento molecolare in diversi stati:

- Solido (Acqua → Ghiaccio):Le molecole sono compatte, hanno un movimento minimo e una forma fissa.

- Liquido (acqua): Le molecole sono connesse ma possono muoversi lentamente, hanno forma variabile ma volume fisso.

- Gas (vapore acqueo):Le molecole si muovono liberamente ad alta velocità, senza un volume o una forma fissi.

- Stato del plasma:

Quando il gas viene ulteriormente riscaldato, le sue molecole acquisiscono più energia, causando la fuoriuscita di elettroni dagli atomi. Questo forma un gruppo di particelle con cariche positive e negative, e questa sostanza altamente ionizzata è il plasma. Il plasma ha sia una fluidità simile a quella dei gas sia la capacità di condurre elettricità, rendendolo ideale per lavorazioni e tagli ad alta temperatura.

2.2Principio del processo di taglio al plasma

- Metodo di formazione: Si crea un arco elettrico tra l'elettrodo e il pezzo in lavorazione. Dopo essere passato attraverso un sottile ugello in rame, l'arco si contrae, formando un flusso di plasma ad alta temperatura e alta pressione.

- Temperatura e velocità:La temperatura del plasma può raggiungere i 15.000 °C e la velocità del getto è prossima a quella del suono.

- Processo di taglio:

- L'arco elettrico ad alta temperatura fonde il metallo.

- Il flusso d'aria ad alta velocità allontana il metallo fuso dalla fessura di taglio.

- Ciò consente un taglio preciso e veloce.

- Caratteristiche del processo: Fusione profonda, bordi puliti e alta velocità di taglio.

2.3Taglio al plasma vs. taglio ossigeno-combustibile

| Articolo di confronto | Taglio al plasma | Taglio ossigeno-combustibile |

| Principio | L'arco al plasma ad alta temperatura fonde il metallo + il flusso d'aria soffia via il metallo fuso | L'ossigeno ossida il metallo + fusione esotermica |

| Oggetti da taglio | Tutti i metalli conduttivi (inclusi alluminio, acciaio inossidabile, ecc.) | Principalmente limitato all'acciaio al carbonio |

| Requisiti delle superfici metalliche | Può tagliare metalli con strati di ossido protettivo | Non adatto per acciaio inossidabile, alluminio, ecc. |

| Zona termicamente alterata | Relativamente piccoli, bordi tagliati in modo netto | Ampia zona termicamente alterata, notevole ossidazione dei bordi tagliati |

3.0Selezione del gas per il taglio al plasma e compatibilità dei materiali

I moderni sistemi di taglio al plasma utilizzano diverse combinazioni di gas a seconda del tipo di materiale e delle esigenze di taglio. La scelta del gas corretto non influisce solo sulla qualità e sulla velocità di taglio, ma anche sulla durata dell'elettrodo e sulla fattibilità del trattamento post-saldatura.

3.1Aria compressa

- Ampia applicazione: Adatto per acciaio al carbonio, acciaio inossidabile, alluminio e la maggior parte dei metalli.

- Uso comune: Spesso utilizzato nei tagliatori al plasma portatili, è facile da reperire e ha un costo contenuto.

- Reazione chimica: Circa 20% l'ossigeno presente nell'aria reagisce con l'acciaio al carbonio aumentando la velocità di taglio e riducendo le scorie.

- Svantaggi:

- Il contenuto di azoto può formare uno strato nitrurato sulla superficie dell'acciaio, rendendolo molto duro e inadatto alla saldatura.

- Il taglio dell'acciaio inossidabile può lasciare uno strato di ossido marrone che richiede un pretrattamento prima della saldatura.

3.2Ossigeno

- Compatibilità del sistema: Utilizzato solo in sistemi progettati per supportare l'ossigeno.

- Prestazione: Offre le migliori prestazioni sull'acciaio al carbonio, garantendo la massima velocità di taglio, la migliore qualità di taglio e saldabilità.

- Lavorazione meccanica: I tagli possono essere direttamente forati, filettati o lavorati meccanicamente.

- Limitazioni: Non adatto per alluminio e acciaio inossidabile.

3.3Azoto

- Velocità di taglio più lenta: Non può reagire esotermicamente con i metalli, con conseguente riduzione della velocità di taglio.

- Strato nitrurato: Forma uno strato nitrurato molto duro sull'acciaio al carbonio, lasciando pesanti residui di scoria.

- Taglio in acciaio inossidabile o subacqueo: Aiuta a ridurre le reazioni di ossidazione e protegge i bordi tagliati.

- Durata prolungata dei materiali di consumo:Se abbinato ad azoto ad elevata purezza ed elettrodi di tungsteno adatti, può prolungare significativamente la durata dei materiali di consumo.

- Comune nei modelli più vecchi: Spesso utilizzato nelle vecchie macchine per il taglio al plasma.

3.45% Idrogeno / 95% Azoto (H5/N95)

- Uso primario: Per il taglio di alta qualità di acciaio inossidabile di spessore inferiore a 6 mm.

- Requisiti dell'attrezzatura: Richiede materiali di consumo specifici e un controllo preciso di portata/pressione.

- Vantaggi: Garantisce un'eccellente qualità dei bordi ma non è adatto ai materiali più spessi.

3.535% Idrogeno / 65% Argon (H35/Ar65)

- Equipaggiamento speciale: Richiede bombole ad alta pressione per la miscelazione del gas.

- Applicazione: Comunemente utilizzato per tagliare alluminio o acciaio inossidabile di spessore superiore a 9,5 mm.

- Altri usi: Adatto alla scriccatura al plasma, in sostituzione della scriccatura ad arco di carbonio.

- Limitazioni: Può produrre scorie di rifusione pesanti su acciaio inossidabile sottile.

Avviso di sicurezza:

Non utilizzare miscele di ossigeno o idrogeno in sistemi non autorizzati, poiché potrebbero comportare rischi di incendio o esplosione.

Seguire sempre le linee guida di compatibilità dei gas e di funzionamento fornite dal produttore dell'apparecchiatura.

4.0Configurazione consigliata del sistema di aria compressa per il taglio al plasma

Un sistema di alimentazione dell'aria compressa di alta qualità è essenziale per garantire la stabilità e la qualità di taglio del taglio al plasma. Di seguito sono riportate le dimensioni chiave da considerare nella progettazione e nella scelta del sistema:

4.1Domande di selezione di base:

| Problema del progetto | Raccomandazione |

| Pressione massima di esercizio per il taglio al plasma? | Dovrebbe corrispondere alle specifiche dell'attrezzatura, in genere in bar o PSI. |

| Flusso d'aria massimo richiesto per il taglio al plasma (CFM)? | Scegliere un compressore in base al flusso d'aria richiesto. |

| Configurazione portatile o fissa? | Selezionare un modello in base all'ambiente di lavoro: portatile per l'uso sul campo o fisso per le impostazioni di fabbrica. |

| Motore o trazione diesel? | Per le fabbriche si preferisce il motore elettrico, per le operazioni all'aperto il diesel. |

| Capacità del serbatoio di ricezione? | Dovrebbe adattare il flusso d'aria al carico di picco per garantire un apporto d'aria stabile. |

| Utilizzo di energia trifase? | I compressori trifase sono più efficienti e garantiscono un'uscita più stabile. |

4.2Accessori e raccomandazioni per la purificazione della fonte d'aria:

La qualità dell'aria compressa influisce direttamente sulla stabilità del taglio e sulla durata dei materiali di consumo. Per il sistema si consigliano i seguenti componenti:

| Tipo di accessorio | Funzione |

| Tubo dell'aria | Scegliere il diametro e la lunghezza appropriati per ridurre al minimo la perdita di pressione. |

| Filtri | Filtrare l'umidità, la nebbia d'olio e le impurità per prolungare la durata degli elettrodi/ugelli. |

| Asciugatrici | Utilizzare essiccatori refrigerati per controllare il punto di rugiada e prevenire l'instabilità dell'arco. |

| Regolatori | Controllare con precisione la pressione dell'aria di lavoro per mantenere un taglio stabile. |

| Attacchi rapidi | Giunti ad alta portata per attrezzature da taglio di grande capacità, garantiscono le dimensioni di abbinamento corrette. |

5.0Metodi di accensione dell'arco pilota al plasma

5.1Accensione ad arco ad alta frequenza (metodo tradizionale)

- Principio: Le scintille ad alta frequenza e alta tensione creano uno spinterometro, consentendo all'aria di diventare conduttiva e generando l'arco pilota.

- Svantaggi:

- Può interferire con i dispositivi elettronici nelle vicinanze (ad esempio sistemi di controllo CNC, computer, ecc.).

- Rischio di scossa elettrica.

- Lo spinterometro è soggetto a usura e difficile da riparare.

- Emette segnali a radiofrequenza (RF) che possono rappresentare un problema di sicurezza in ambienti industriali.

5.2Accensione dell'arco senza HF (metodo moderno mainstream)

Per adattarsi ai sistemi CNC e agli ambienti elettronici sensibili, i moderni sistemi al plasma utilizzano comunemente la tecnologia di accensione senza HF (High-Frequency-Free):

Scarica del condensatore (accensione SCR)

Utilizza un raddrizzatore controllato al silicio (SCR) per rilasciare brevi impulsi ad alta energia dal condensatore al circuito principale, creando una scintilla iniziale che innesca l'arco.

Accensione ad arco a scoppio

L'elettrodo e l'ugello all'interno della torcia inizialmente entrano in contatto. Quando si attiva il grilletto, il flusso di gas li separa, creando una scintilla e innescando l'arco pilota.

Accensione ad arco a molla

Quando la torcia viene premuta contro il pezzo in lavorazione, l'elettrodo e l'ugello vanno in cortocircuito. Rilasciando la pressione, i due si separano, formando l'arco.

Adatto per applicazioni di contatto o di taglio ravvicinato.

6.0Componenti di un sistema di taglio al plasma

Il taglio al plasma è una tecnica di lavorazione dei metalli efficiente, adatta sia ai materiali sottili che a quelli spessi.

Torcia portatile: In grado di tagliare lamiere di acciaio fino a circa 50 mm di spessore.

Torcia raffreddata ad acqua automatizzata (con sistema CNC): In grado di tagliare lamiere di acciaio fino a 150 mm di spessore.

Tradizionalmente, il taglio al plasma è limitato ai materiali conduttivi, ma la tecnologia moderna consente ora di tagliare materiali non conduttivi, come vetro e plastica, in condizioni specifiche (ad esempio, sistemi di accensione chiusi).

6.1Fonte di alimentazione per taglio al plasma

La fonte di alimentazione necessaria per l'arco al plasma è un'uscita a corrente continua (CC) con una caratteristica di caduta di tensione e un'elevata tensione a circuito aperto.

Parametri tecnici:

- Tensione di funzionamento: in genere tra 90-130 VDC.

- Tensione a circuito aperto (tensione di avviamento): può arrivare fino a 330 V CC.

Tipi comuni di fonti di alimentazione:

- Tipo di raddrizzatore del trasformatore: Tradizionale, offre buona stabilità.

- Tipo di inverter Fonte di alimentazione: Compatto, ad alta efficienza, adatto per controlli di precisione o applicazioni portatili.

6.2Accensione dell'arco e configurazione della polarità

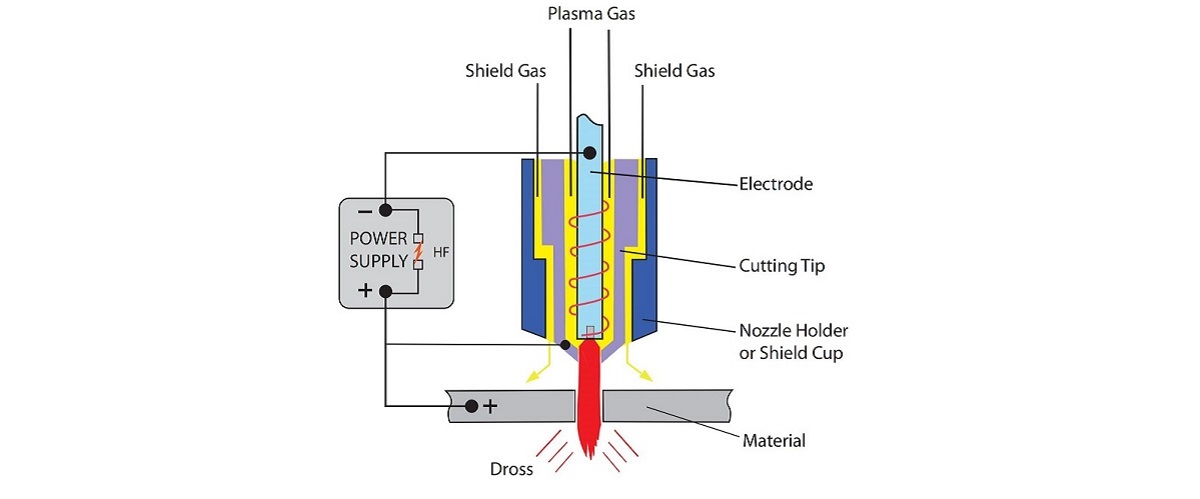

- Arco pilota: Quando inizia il taglio, inizialmente viene generato un arco pilota all'interno della torcia, tra l'elettrodo e l'ugello.

- Modalità arco trasferito: L'arco viene trasferito sul pezzo in lavorazione per iniziare il taglio vero e proprio.

- Polarità dell'elettrodo: Negativo (-)

- Polarità del pezzo in lavorazione: Positivo (+)

Questa configurazione concentra circa 2/3 dell'energia dell'arco sul pezzo in lavorazione, migliorando l'efficienza di taglio e la penetrazione.

6.3Composizione del gas e abbinamento degli elettrodi

Gas plasmatici comuni e loro effetti

| Tipo di gas | Caratteristiche e applicazioni | Materiale dell'elettrodo |

| Aria / Ossigeno | Altamente ossidante, comunemente utilizzato per il taglio di acciaio al carbonio e altri materiali convenzionali | Inserto in rame + lantanio/afnio (Hf) |

| Argon / Argon-Idrogeno | Gas inerte, adatto per il taglio di acciaio inossidabile, leghe di alluminio, ecc. | Tungsteno (W) |

| Azoto | Stabile, adatto per lamiere sottili o leghe non ferrose | Tungsteno (W) |

6.4Importanza della portata del gas

La portata corretta del gas deve essere impostata in base alla corrente e alle dimensioni dell'ugello.

Se il flusso del gas è troppo basso e la corrente è troppo alta, un doppio arco può verificarsi il fenomeno:

L'arco si trasferisce dall'elettrodo all'ugello e quindi dall'ugello al pezzo in lavorazione, causando una rapida usura dei materiali di consumo, la fusione dell'ugello e danni all'elettrodo.

6.5Panoramica della torcia al plasma

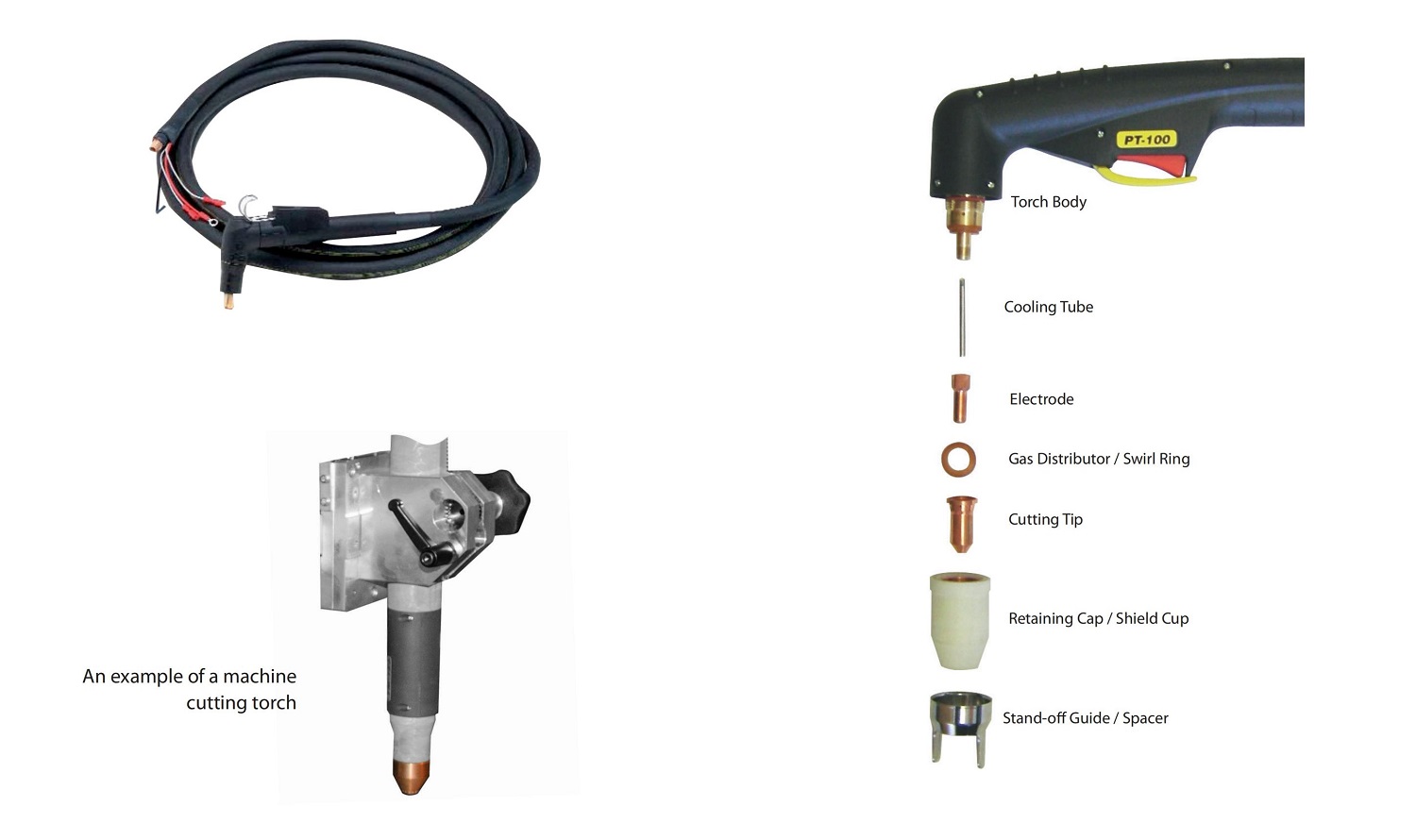

La torcia è il componente principale del sistema di taglio al plasma, responsabile della conduzione dell'arco e della direzione del flusso di gas.

Tipi

- Raffreddato ad aria: Leggero e adatto ad applicazioni di bassa e media potenza.

- Raffreddato ad acqua: Ideale per tagli ad alto carico e lunga durata, offre buona stabilità termica.

Torce moderne a confronto con i modelli tradizionali:

- Più piccolo e leggero.

- Maggiore capacità di taglio.

- Supporta più metodi di accensione dell'arco (elettrico o meccanico).

Problemi comuni e consigli sull'utilizzo

| Problema | Analisi delle cause | Operazione suggerita |

| Interferenza RF con apparecchiature elettroniche | L'accensione dell'arco ad alta frequenza provoca interferenze RF | Utilizzare il metodo di accensione senza HF |

| Usura rapida degli elettrodi | Selezione del gas errata, arco instabile | Sostituire con gas e materiale per elettrodi adatti |

| Grave erosione degli ugelli | Portata del gas non allineata, impostazioni di corrente troppo elevate | Regolare la pressione dell'aria e la selezione dell'ugello |

| Accensione dell'arco instabile / Impossibile trasferire | Usura o guasto dei componenti interni della torcia | Ispezionare l'ugello, l'elettrodo e il circuito di accensione |

6.6Struttura e progettazione della sicurezza della torcia al plasma portatile standard

Componenti di collegamento della torcia

Le torce portatili standard in genere includono le seguenti connessioni:

- Interfaccia potenza/gas (ad esempio, utilizzando l'aria come gas di taglio)

- Cavo ad arco pilota

- Cavo dell'interruttore a grilletto

Circuito di protezione di sicurezza

Per prevenire scosse elettriche durante la sostituzione dei materiali di consumo, tutte le torce al plasma devono includere un circuito di sicurezza:

La forma più semplice è un circuito aperto anulare, che interrompe immediatamente il circuito quando si rimuove il tappo di fissaggio dell'ugello.

I sistemi avanzati possono chiudere automaticamente la valvola del gas per evitare azionamenti accidentali.

Senza un circuito di sicurezza, la tensione a circuito aperto sulla testa della torcia può raggiungere i 350 V CC, il che è estremamente pericoloso.

Struttura della testa della torcia

La testa della torcia è composta dai seguenti componenti:

- Elettrodo

- Anello a spirale: Controlla la distribuzione del flusso d'aria

- Punta di taglio

- Tappo di ritenzione

7.0Che cos'è il taglio al plasma ad aria?

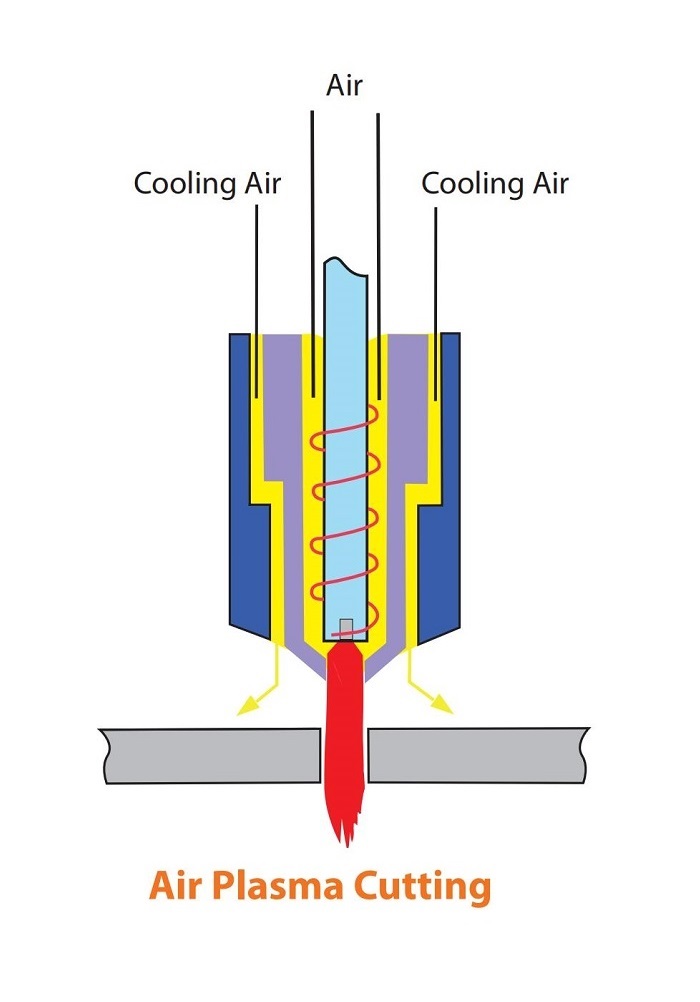

7.1Caratteristiche del processo

Il taglio al plasma ad aria è stato utilizzato per la prima volta negli anni '60 per tagliare l'acciaio al carbonio e ancora oggi rimane uno dei metodi di taglio più comuni.

- L'ossigeno contenuto nell'aria reagisce con il metallo fuso, generando calore aggiuntivo (reazione esotermica), che aumenta la velocità di taglio di circa 25% rispetto al taglio con azoto.

- Inconveniente: Durante il taglio di acciaio inossidabile e alluminio, si forma uno spesso strato di ossido sulla superficie, che richiede una post-lavorazione. Non è adatto per applicazioni con requisiti rigorosi di qualità superficiale.

7.2Problemi di consumo

- L'ossigeno presente nell'aria accelera notevolmente l'erosione degli elettrodi:

- Utilizzando elettrodi di tungsteno standard si verifica una rapida usura nel giro di pochi secondi.

- Solitamente vengono utilizzati elettrodi in zirconio, afnio o leghe di afnio, ma la loro durata è comunque più breve rispetto ai plasmi di gas inerte.

- Il raffreddamento ad aria viene utilizzato anche per mantenere stabile la temperatura del sistema.

7.3Che cosa è il taglio plasma a doppio gas?

Spiegazione del principio

Sviluppato da Thermal Dynamics nei primi anni '60, il plasma a doppio gas aggiunge un gas secondario (gas di protezione) che circonda l'ugello principale, oltre al gas plasma primario.

Scopo del gas secondario:

Per restringere l'arco e aumentare la densità dell'energia di taglio.

Per soffiare via le scorie, migliorando la pulizia del taglio.

Raccomandazioni sulla combinazione di gas

| Tipo di materiale | Gas primario | Gas secondario (gas di protezione) |

| acciaio al carbonio | Argon, miscela argon-idrogeno, azoto | Aria, ossigeno, azoto |

| Acciaio inossidabile | Azoto, miscela di argon e idrogeno, CO₂ | Azoto |

| Alluminio | Miscela di argon e idrogeno, azoto/CO₂ | Azoto |

Vantaggi del taglio a doppio gas

- Design dell'ugello retrattile: L'ugello è incorporato in una tazza di ceramica, impedendo il cortocircuito dell'ugello e riducendo significativamente l' fenomeno del doppio arco.

- Il gas di protezione copre l'area di taglio: Ciò migliora la qualità e la velocità del taglio, raffreddando allo stesso tempo l'ugello e lo schermo.

Ideale per applicazioni di taglio industriale di alta precisione e alta qualità.

7.4Sistemi di taglio al plasma ad alta precisione

Vantaggi (rispetto al plasma convenzionale)

- Qualità di taglio: Tra il taglio al plasma convenzionale e quello laser.

- Larghezza del taglio: Più stretto, più adatto alla lavorazione di precisione.

- zona alterata dal calore: Più piccolo, riduce la distorsione termica e lo stress da trazione del materiale.

Adatto all'integrazione con sistemi CNC e di automazione, migliorando la stabilità del lotto.

Svantaggi (rispetto al plasma e al laser convenzionali)

- Spessore massimo di taglio: Limitato, non adatto a piastre molto spesse.

- Velocità di taglio:

- Più lento del taglio al plasma convenzionale.

- Circa 60–80% è la velocità del taglio laser.

- Costi delle attrezzature più elevati: Richiede un sistema di controllo ad alta precisione per prestazioni ottimali.

7.5Taglio al plasma con iniezione d'acqua e rivestimento d'acqua

Taglio al plasma con iniezione d'acqua

Il taglio al plasma a iniezione d'acqua prevede l'iniezione radiale di acqua nell'arco plasma. Questo crea una costrizione dell'arco più forte rispetto a un ugello in rame, aumentando la temperatura dell'arco fino a 30.000 °C, più del doppio rispetto agli archi plasma convenzionali.

Caratteristiche principali:

- Utilizza solo azoto gassoso per tutti i metalli, rendendo il processo più economico e più facile da gestire.

- L'azoto è altamente efficiente nel trasferire il calore dall'arco al pezzo in lavorazione. Quando si dissocia e poi si ricombina sulla superficie del materiale, rilascia ulteriore energia, migliorando le prestazioni di taglio.

- Meno del 10% dell'acqua iniettata evapora. Il resto forma uno spruzzo conico che:

- Raffredda la superficie superiore del pezzo in lavorazione

- Previene la formazione di ossido

- Raffredda la punta della torcia nella zona di massimo calore

Vantaggi rispetto al plasma convenzionale:

- Migliore qualità di taglio e squadratura dei bordi

- Velocità di taglio più rapida

- Minor rischio di doppio arco

- Riduzione dell'erosione della punta

7.6Taglio al plasma con rivestimento ad acqua

Il taglio plasma con rivestimento ad acqua è simile ai sistemi a doppio flusso, con la differenza che l'acqua sostituisce il gas di protezione secondario. Pur non migliorando la costrizione dell'arco, l'effetto di raffreddamento ne migliora alcune prestazioni.

Caratteristiche:

- Migliora l'aspetto del taglio e la durata della punta della torcia

- Nessun miglioramento significativo nella velocità di taglio, nella squadratura o nella formazione di scorie rispetto ai sistemi a doppio gas

- Può essere utilizzato con una protezione per l'acqua o con il pezzo in lavorazione immerso 50–75 mm sott'acqua

Vantaggi rispetto al plasma convenzionale:

- Riduzione della generazione di fumi

- Livelli di rumore più bassi:

- 115 dB per plasma convenzionale

- 96 dB per il taglio del rivestimento dell'acqua

- 52–85 dB per il taglio subacqueo

- Durata prolungata della punta

7.7Riepilogo generale: confronto delle tecnologie di taglio al plasma

| Metodo di taglio | Qualità del taglio | Prestazioni di velocità | Zona termicamente alterata | Costo | Vantaggi speciali |

| Plasma d'aria convenzionale | Medio | Veloce | Medio | Basso | Basso costo, versatile |

| Plasma a doppio gas | Medio-Alto | Veloce | Medio | Medio | Tagli puliti, durata dei materiali di consumo migliorata |

| Plasma ad iniezione d'acqua | Alto | Più veloce | Piccolo | Medio | Temperatura ultra elevata, buon raffreddamento, tagli puliti |

| Cortina d'acqua / Plasma sottomarino | Medio | Media | Estremamente piccolo | Basso | Basso rumore, bassa polvere, rispettoso dell'ambiente |

| Plasma ad alta precisione | Alto (vicino al laser) | Medio-lento | Piccolo | Alto | Alta precisione, adatta all'automazione |