Questo articolo del blog introduce la terminologia di base utilizzata nello stampaggio dei metalli e spiega le funzioni principali delle operazioni di stampaggio. Esploreremo anche i tipi di stampi più comuni, confronteremo diversi design di estrattori e analizzeremo più da vicino i processi di stampaggio essenziali utilizzati in produzione.

1.0Stampi per stampaggio di metalli: tipi semplici, composti e progressivi

La perforazione è in genere l'operazione più grave eseguita in uno stampo, poiché pressa per punzonatura Applica forze che vanno da poche tonnellate a oltre 1000 tonnellate. Il corretto allineamento della pressa è essenziale. Sebbene il set di stampi contribuisca in qualche modo all'allineamento durante il funzionamento, non può compensare un allineamento non corretto della pressa.

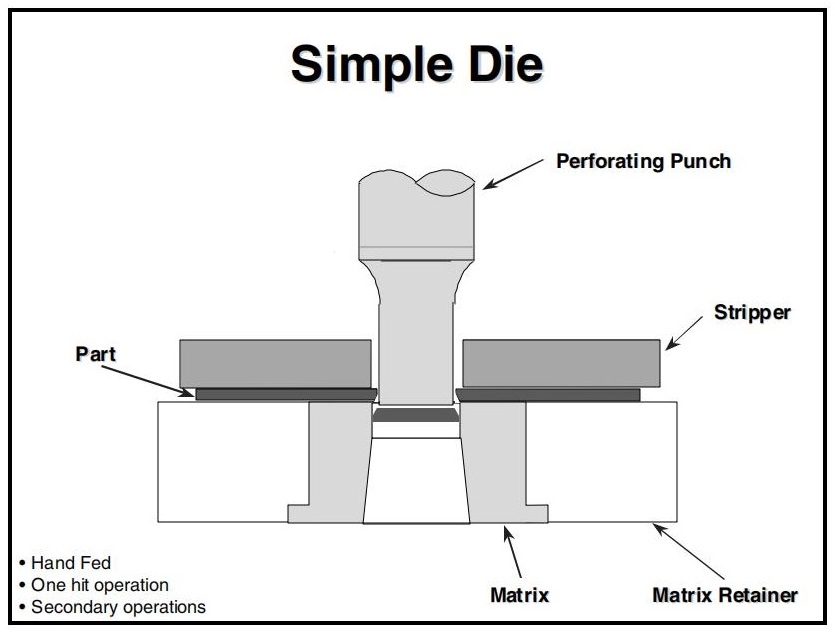

1.1Dado semplice

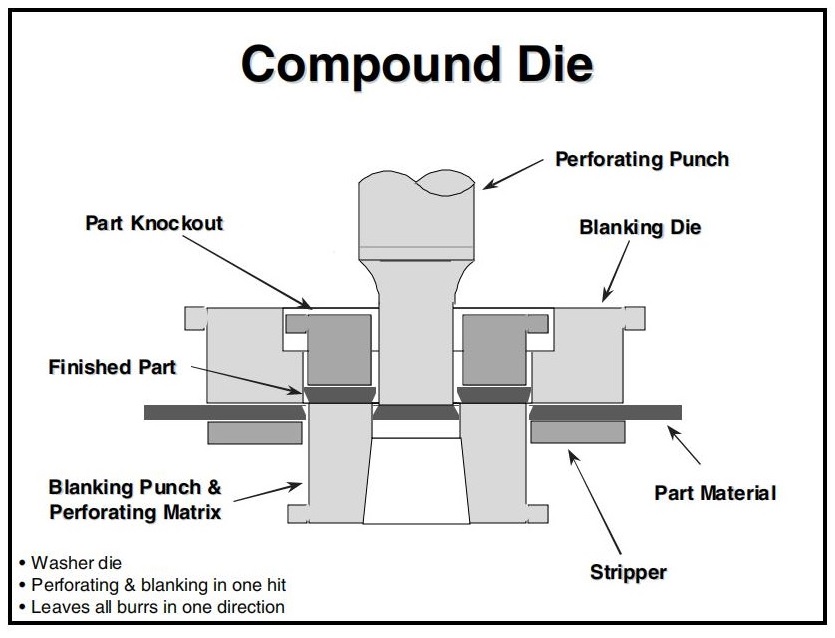

1.2matrice composta

Uno stampo composito trancia e perfora un pezzo simultaneamente nella stessa stazione. In genere, i fori vengono punzonati verso il basso mentre il pezzo viene tranciato verso l'alto, consentendo agli sfridi di cadere attraverso lo stampo. Poiché il pezzo rimane nello stampo, è necessario un metodo per la sua rimozione.

Gli stampi composti sono solitamente stampi a colpo singolo, sebbene possano funzionare in continuo con un alimentatore se la rimozione dei pezzi è gestita correttamente. Utilizzo di uno stampo inclinabile a retro aperto (OBI) premere in posizione inclinata con soffio d'aria facilita la rimozione dei pezzi.

Vantaggi degli stampi composti:

- Richiede uno spazio di stampa minimo

- Tutte le sbavature sono rivolte nella stessa direzione

- Eccellente precisione tra fori e bordi di rifinitura

- Più economico da costruire rispetto agli stampi progressivi

Svantaggi:

- Lo spazio interno limitato rende i componenti dello stampo sottili e deboli

- Il carico concentrato e gli urti aumentano il rischio di guasti agli utensili (danni al punzone e alla matrice)

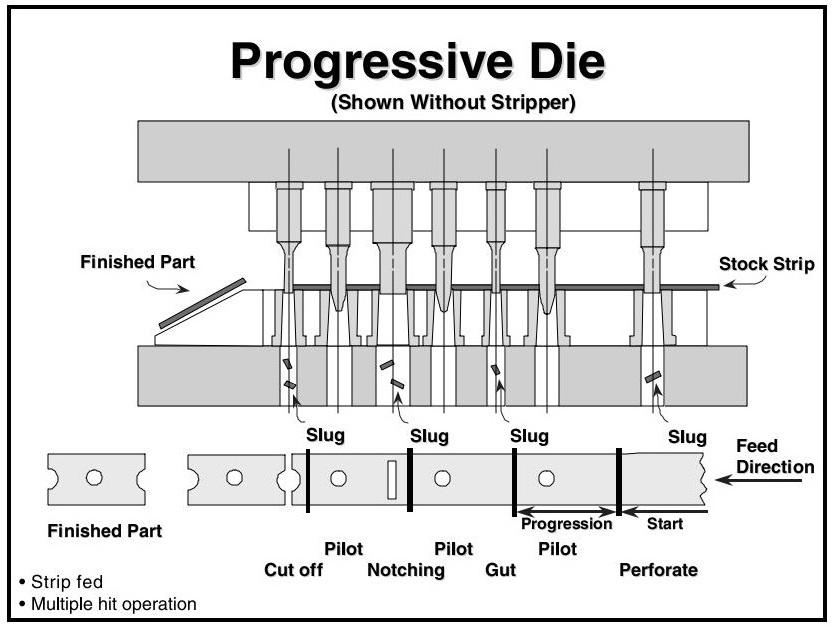

1.3Matrice progressiva

Gli stampi progressivi sono un metodo efficiente per convertire il materiale grezzo in coil in pezzi finiti con una movimentazione minima. Man mano che il materiale avanza attraverso lo stampo, viene formato gradualmente fino a ottenere il prodotto finale. Gli stampi progressivi solitamente procedono da destra a sinistra, facendo avanzare la striscia di un passo.

Progressione per ciclo di stampa. Le prime stazioni solitamente eseguono fori pilota per garantire il corretto allineamento nelle fasi successive.

Esistono numerose varianti di progettazione degli stampi progressivi; quella mostrata qui illustra le operazioni e la terminologia comuni.

2.0 Estrattori per stampaggio di metalli: fissi, in uretano e a molla

Dopo la perforazione, è essenziale rimuovere il pezzo dalla punta del punzone. I tipi più comuni di estrattori includono:

- Fisso

- Uretano

- Primavera

La forza di estrazione dipende dal tipo di materiale, dallo spessore e dal gioco tra punzone e matrice. Può variare da quasi zero a un massimo di 251 TP3T della forza di perforazione. La maggior parte delle applicazioni non richiede più di 101 TP3T.

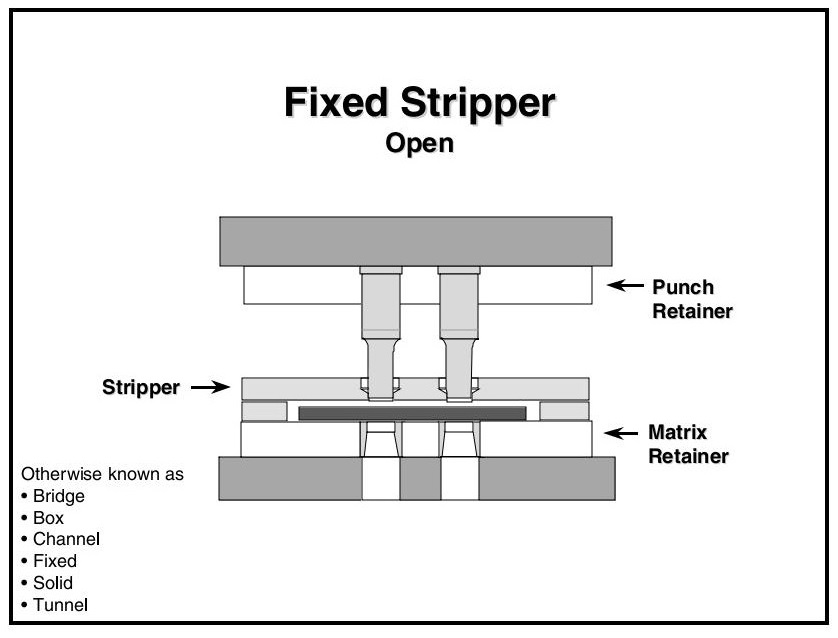

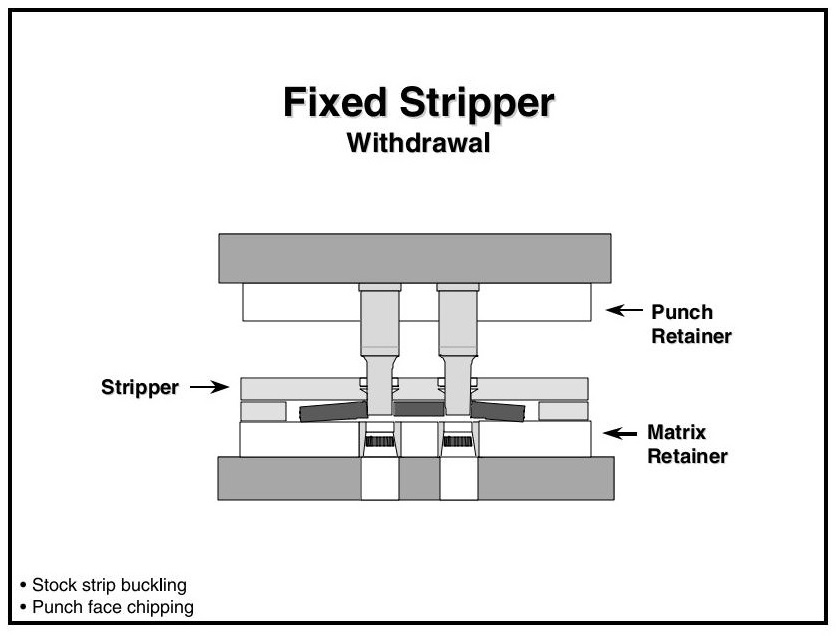

2.1Spogliarellista fissa

Noto anche come:

- Scatola

- Canale

- Solido

- Ponte

- Positivo

- Tunnel

Un estrattore fisso è una piastra d'acciaio con una fessura di passaggio, montata in posizione fissa sul supporto della matrice. Include fori per consentire il passaggio dei punzoni senza interferenze. Quando la matrice si apre, l'estrattore trattiene il materiale e lo rimuove dai punzoni.

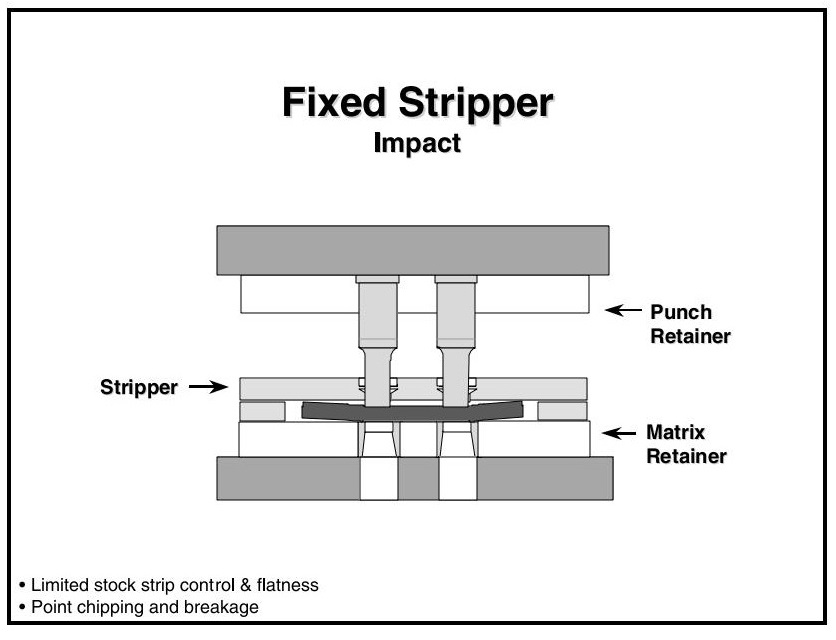

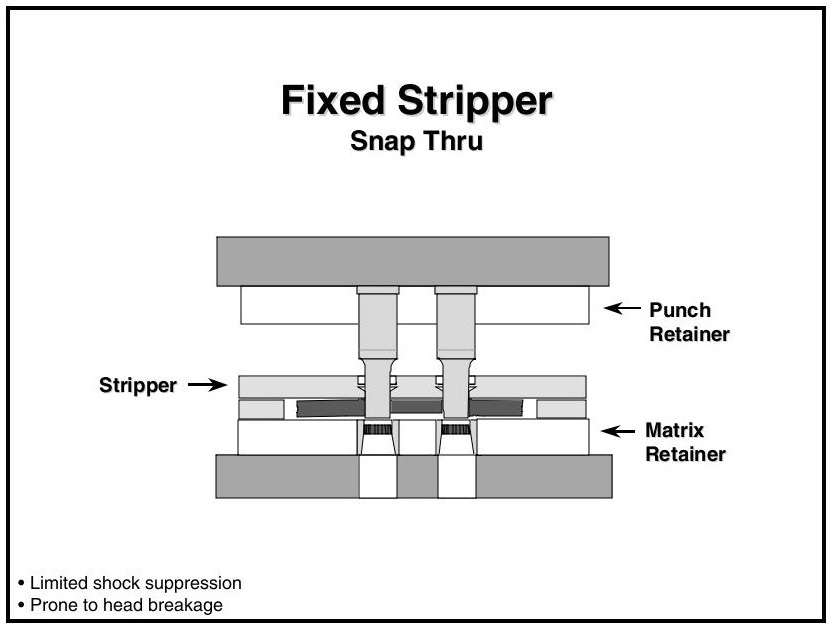

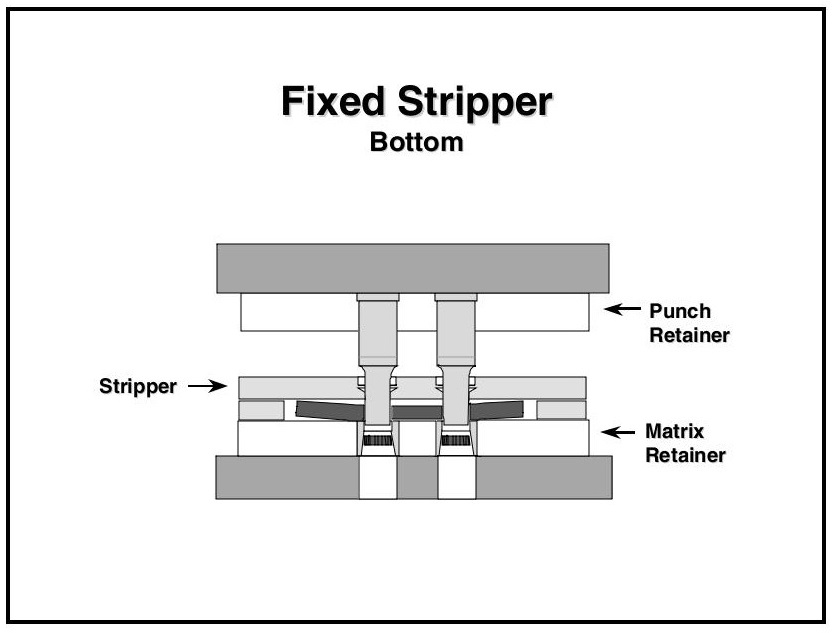

Svantaggi degli stripper fissi:

- Non tenere la striscia di scorta piatta

- Non può assorbire gli urti a scatto

- Risulta in una scarsa planarità della parte e in un prematuro guasto del punzone

- La distanza comune è 1,5 volte lo spessore del materiale (tipicamente 1/16″–1/8″)

- La deformazione del materiale nel punto di punzonatura può portare a:

- Scheggiatura del punzone

- Movimento laterale sia del pezzo che del punzone

- Scarsa qualità delle parti

Lo snap-thru causa uno scarico improvviso, creando un urto che potrebbe rompere le teste dei punzoni. La deformazione del materiale durante il ciclo vincola il pezzo alle estremità del punzone, aumentando la forza di estrazione e rischiando di danneggiare la superficie del punzone.

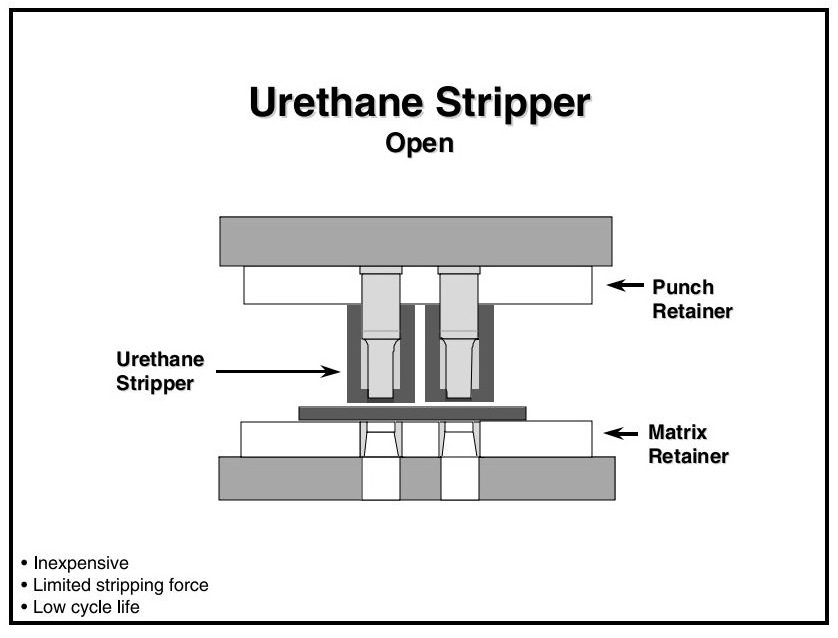

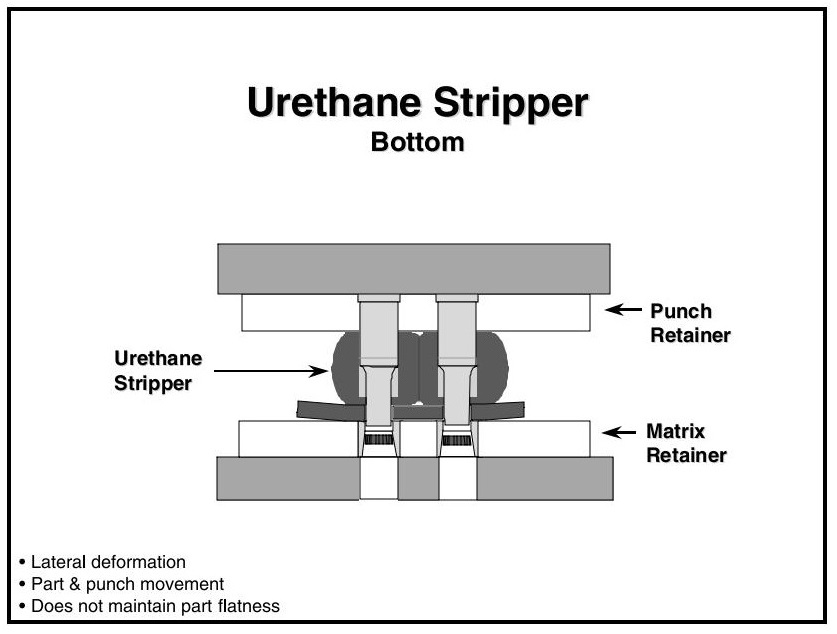

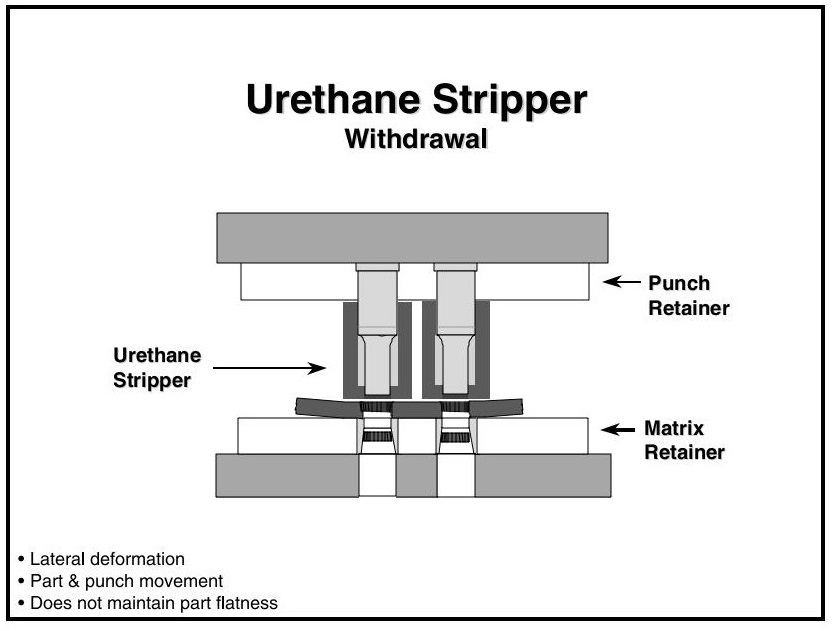

2.2Stripper uretanico

Gli estrattori in uretano sono economici e semplici da usare. Si inseriscono a pressione sui punzoni per evitare che cadano nello stampo.

Avvertenze:

- L'uretano si affatica nel tempo e può allentarsi

- Potrebbe cadere nello stampo e causare danni

- Le teste modellate migliorano la ritenzione e la durata

Considerazioni sulle prestazioni:

- L'uretano si deforma anziché comprimersi. Se non c'è abbastanza spazio per lo spostamento del volume, i componenti dell'attrezzatura potrebbero spostarsi o danneggiarsi.

- Non riesco a tenere la striscia piatta

- Può causare intrappolamento di aria attorno ai punti di punzonatura, con conseguente estrazione del proiettile

- Il movimento laterale durante la deformazione può causare problemi di allineamento. Durante la retrazione, l'uretano riprende la forma originale e deforma il pezzo, ma può anche deformarlo.

- Alcuni estrattori in uretano sono dotati di rondelle in acciaio per ridurre la deformazione. Tuttavia, questo può essere pericoloso con punzoni sagomati o con un precarico elevato, poiché il contatto con la rondella può causare la rottura del punzone.

Progetto consigliato: Un uretano a doppia durezza (elevata durezza per la superficie e media durezza per il corpo) offre il miglior equilibrio tra planarità e durata.

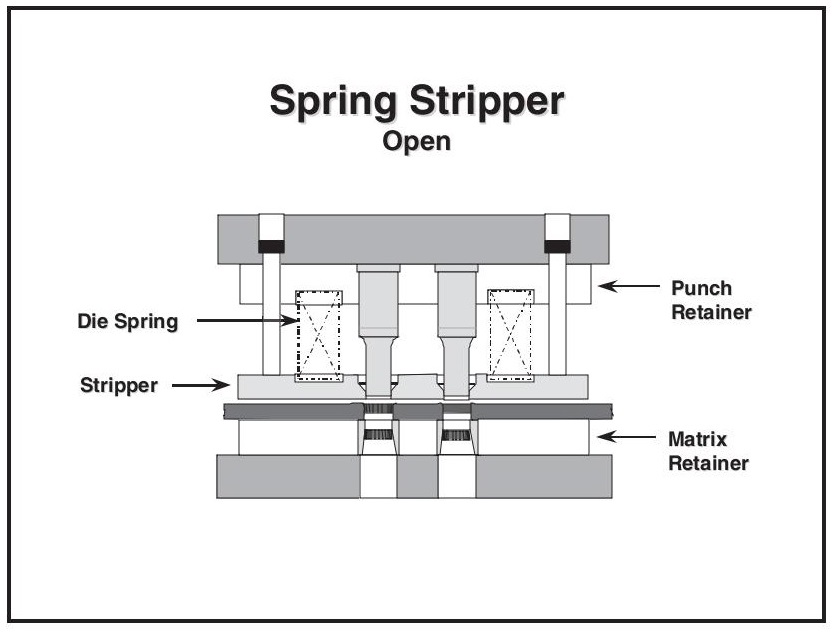

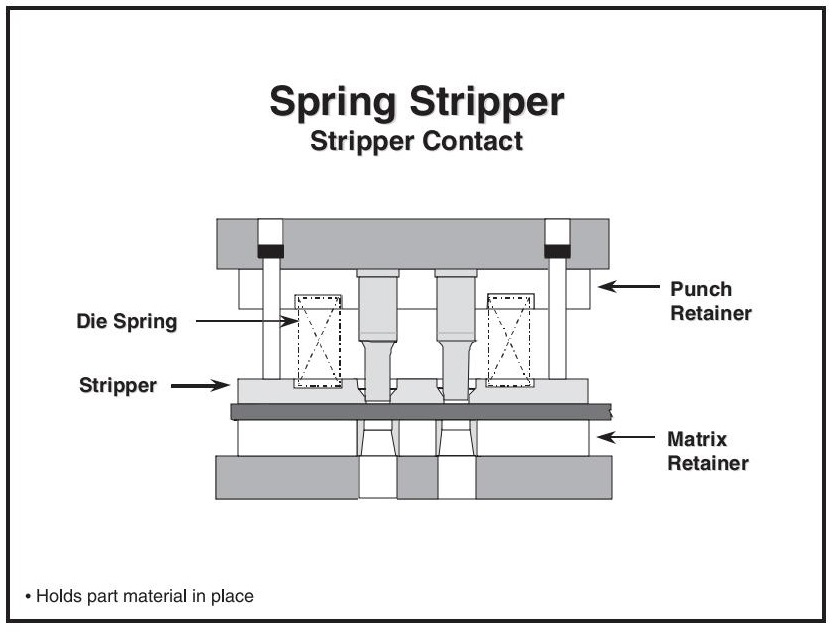

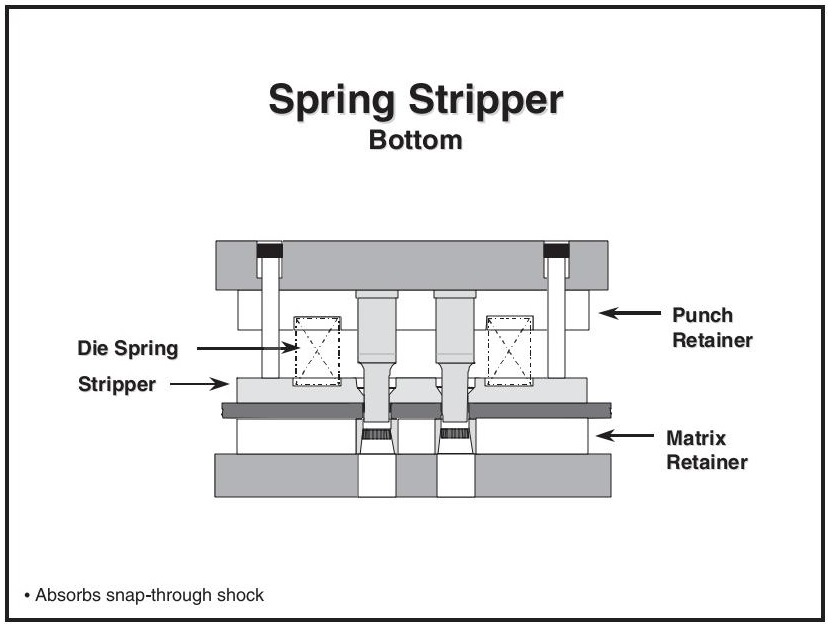

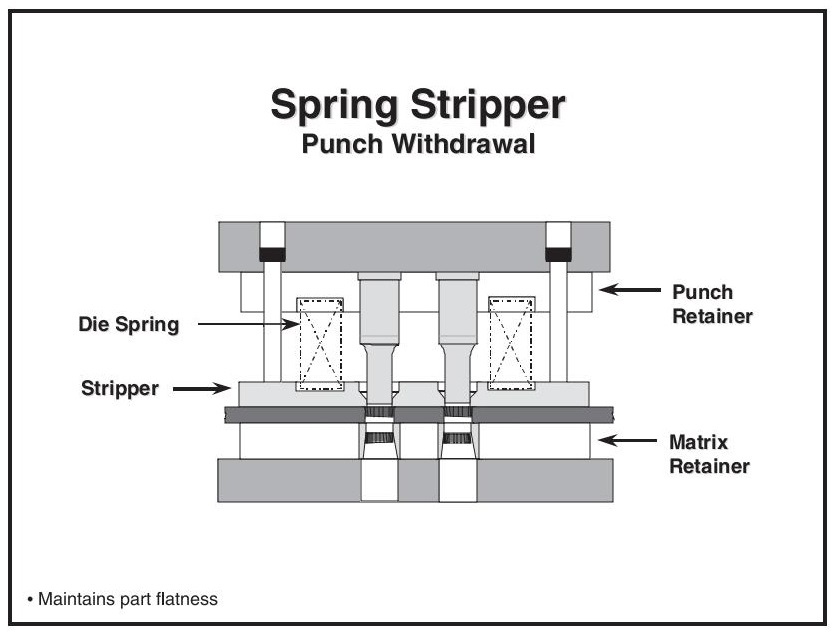

2.3Spogliarellista primaverile

Gli estrattori a molla offrono prestazioni superiori. Essi:

- Mantenere la striscia o la parte di materiale in piano durante la perforazione

- Evitare di sollevare o appendere pugni

- Consentire il monitoraggio visivo delle prestazioni dello stampo dopo ogni corsa

- Assorbe gli urti da scatto ed elimina gli urti da ritiro, prolungando la durata dell'utensile e della pressa

Sono posizionati sotto le punte dei punzoni e sono tra i primi componenti a entrare in contatto con il pezzo, mantenendolo fisso durante l'intero ciclo.

La pressione continua durante la corsa di lavoro migliora:

- Affidabilità degli strumenti

- Qualità delle parti

- Longevità della stampa

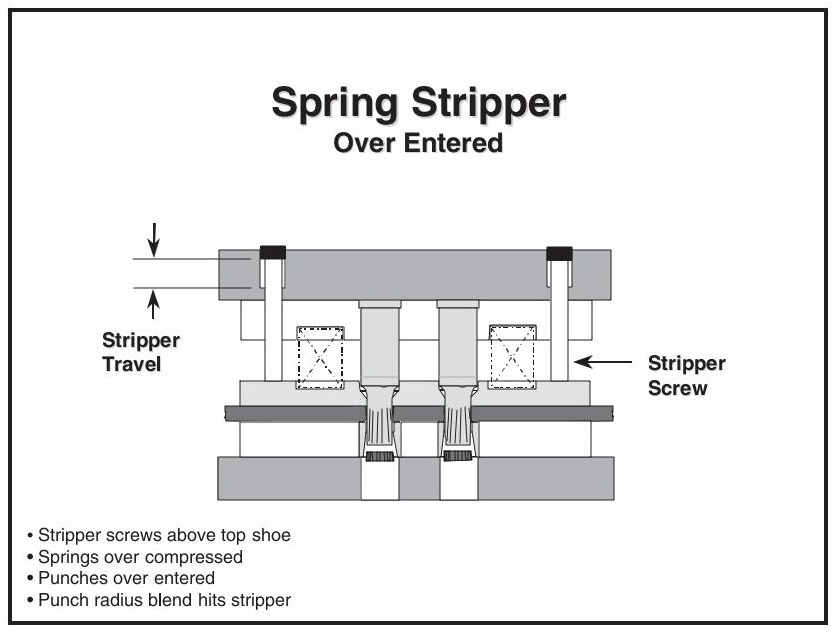

Importante: L'eccessiva apertura (chiusura dello stampo al di sotto dell'altezza di chiusura consigliata) può causare:

- Viti spelafili che si rompono o si piegano

- Sovracompressione della molla dello stampo

- Interferenza dell'estrattore con i raggi del punzone

- Usura da punzonatura e abrasione

3.0Tecniche di punzonatura e stampaggio dei metalli: perforazione, pilotaggio, lancettatura e altro ancora

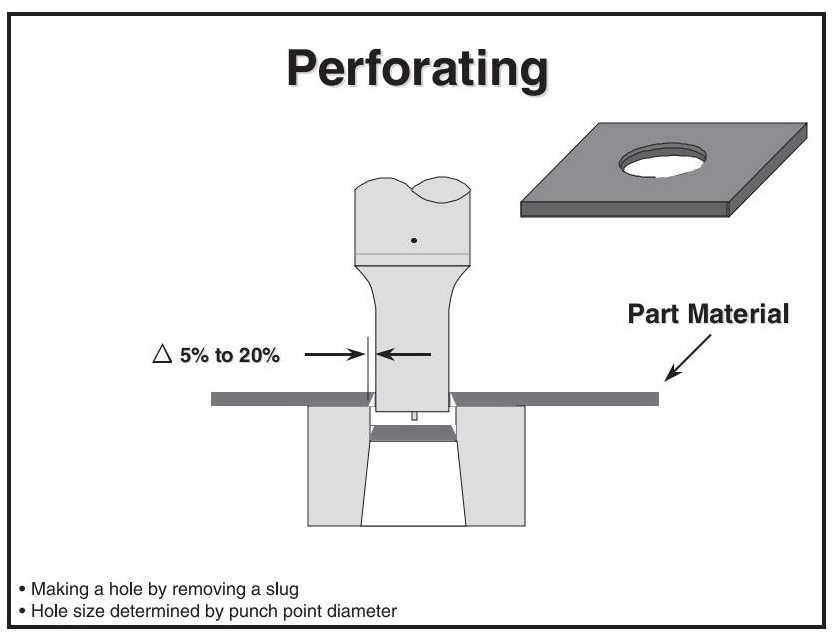

3.1Perforazione

La perforazione crea un foro tramite la punzonatura di un pezzo di materiale. Il punzone taglia il pezzo di materiale e lo spinge attraverso un'apertura nella matrice (matrice), leggermente più grande del punto di punzonatura. Un gioco uniforme attorno al punzone garantisce risultati precisi.

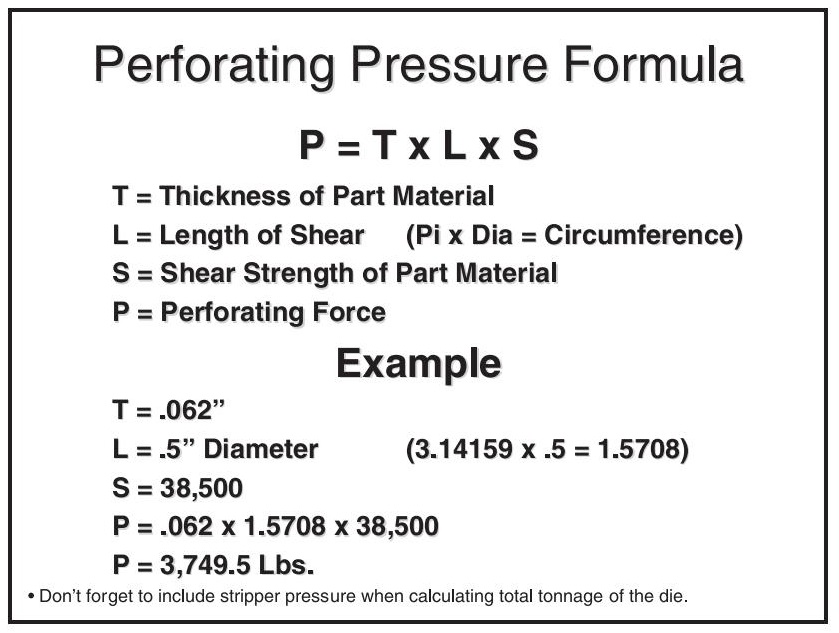

Requisiti di tonnellaggio:

Moltiplicare lo spessore del materiale × la lunghezza di taglio (o il perimetro del foro) × la resistenza al taglio del materiale

Per fori rotondi:

Perimetro = π × Diametro

Resistenze tipiche al taglio del materiale:

- Alluminio: ~50% di resistenza alla trazione

- Acciaio laminato a freddo: ~80% di resistenza alla trazione

- Acciaio inossidabile: ~90% di resistenza alla trazione

spogliarellista Pressione

Nel calcolo del tonnellaggio dello stampo occorre tenere conto anche della pressione dell'estrattore.

- Minimo = 8% di forza di perforazione

- Alcuni produttori di utensili richiedono fino a 25%

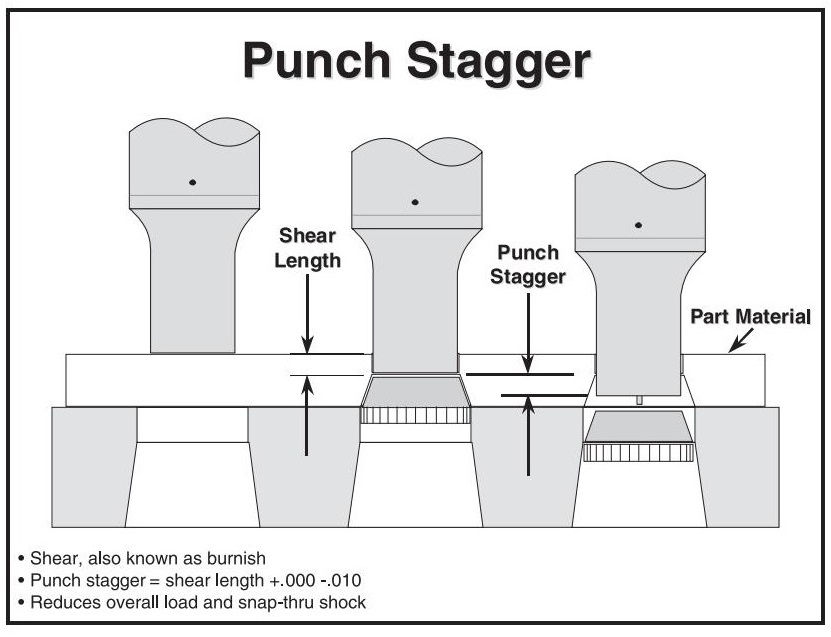

3.2Pugno sbalorditivo

Sfalsare le lunghezze dei punzoni per ridurre l'impatto e lo shock da rottura. Dividere i punzoni in 2-3 gruppi:

- Ogni gruppo riduce lo shock della metà o di un terzo

- Quantità sbalorditiva tipica = spessore del materiale

Approccio migliore: utilizzare la lunghezza brunita

- La sfalsatura uguale o leggermente inferiore alla lunghezza di lucidatura riduce notevolmente sia l'impatto che lo shock da strappo

- Il gruppo di punzoni successivo entra in contatto con il materiale prima che il primo gruppo si spezzi

- L'energia di snap-through del primo gruppo aiuta il secondo

Ciò è particolarmente importante per la stampa ad alta velocità:

- Riduce l'ingresso del pugno

- Riduce al minimo l'usura e l'estrazione di trucioli

- Aumenta il tempo di alimentazione

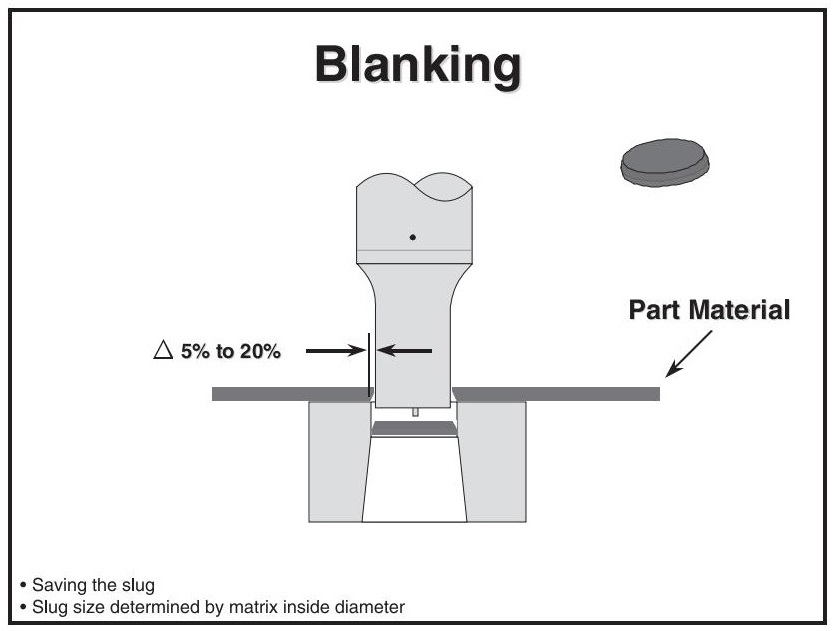

3.3Blanking

- La tranciatura taglia l'intero profilo esterno di un pezzo in un'unica operazione.

- Simile alla perforazione, ma la lumaca diventa il prodotto finito

- La direzione della bava è opposta ai fori/tacche interne (a meno che non si esegua la tranciatura verso l'alto in una matrice composta)

- Il calcolo del tonnellaggio è lo stesso della perforazione

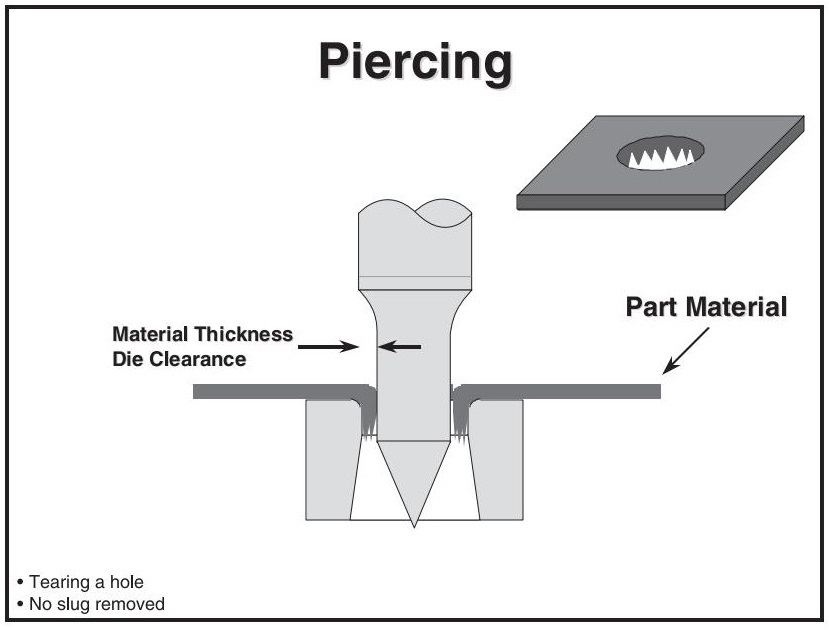

3.4Piercing

- La perforazione crea fori senza rimuovere le lumache

- Il punzone strappa il materiale, formando un bordo frastagliato

- Simile nell'aspetto ai fori di una grattugia per alimenti

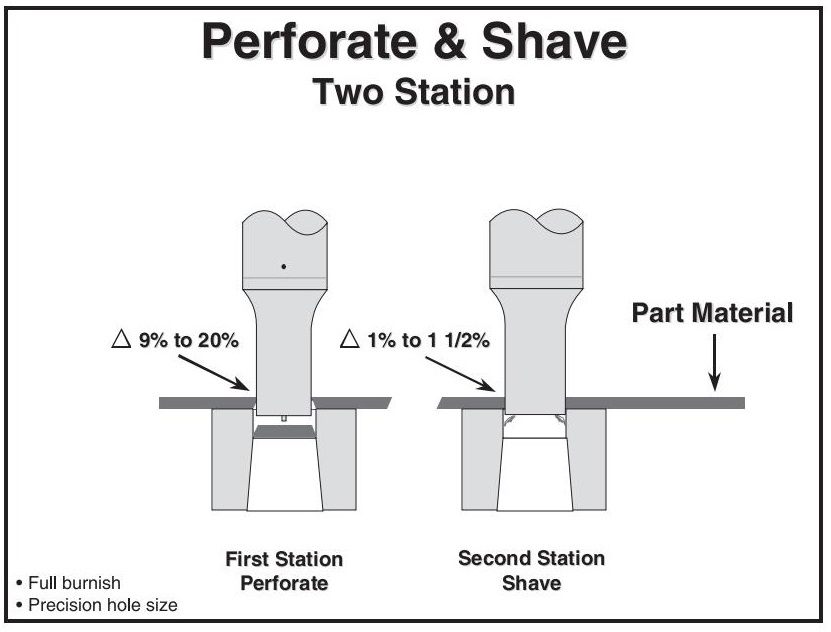

3.5Perforare e radere

La rasatura crea un'area di elevata lucidatura (taglio) all'interno del foro. Utilizza due stazioni:

- Prima stazione: Foratura standard con gioco ottimizzato per la durata dell'utensile e riduzione dell'incrudimento

- Seconda stazione: taglia un foro fino alla dimensione finale utilizzando uno spazio ristretto

- Spazio libero per lato: 1–1,5% di spessore del materiale (2–3% totale)

- Troppo spazio libero = taglio del foro e nuova rottura

Dimensionamento degli utensili:

- Punzone da barba = dimensione finale del foro

- Matrice di rasatura = 2–3% più grande del punzone

- Punzone perforante = più piccolo del punzone di rasatura, gioco massimizzato senza sbavature eccessive

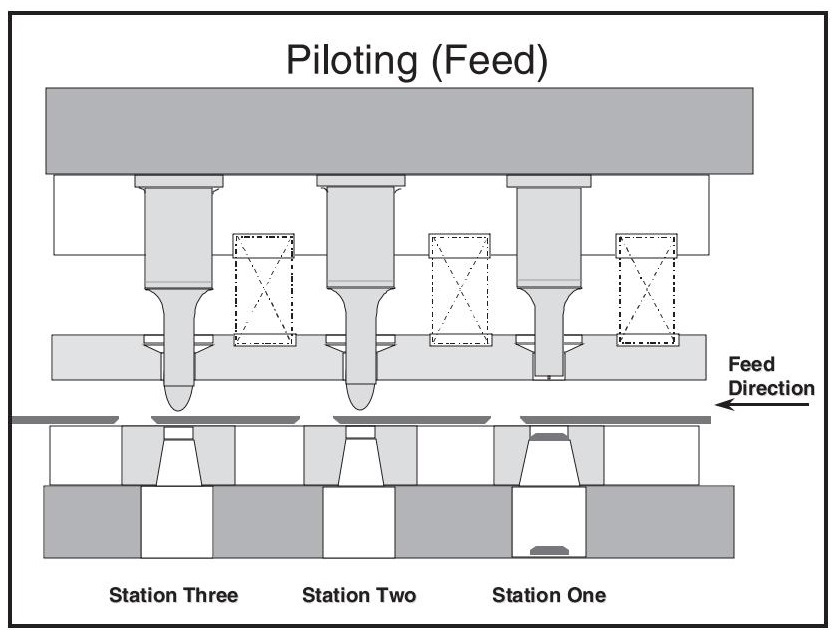

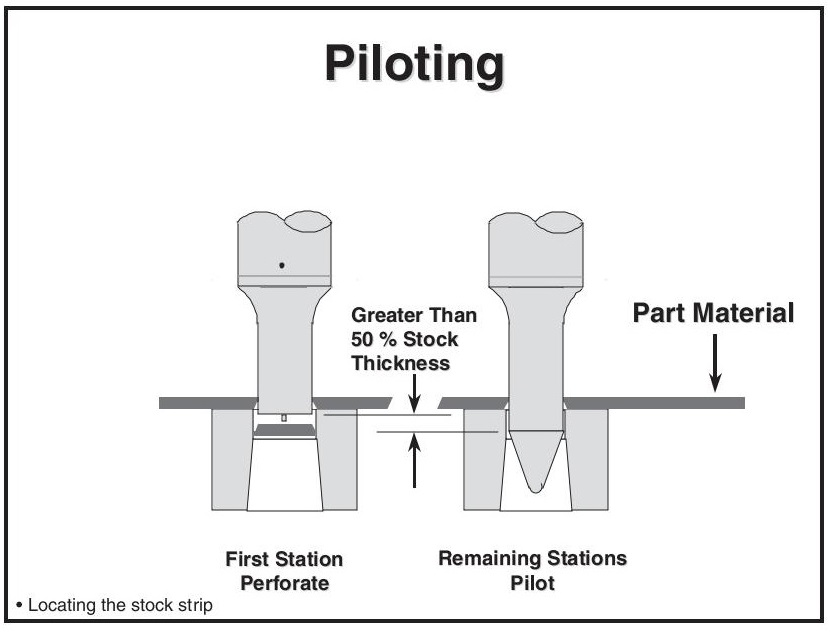

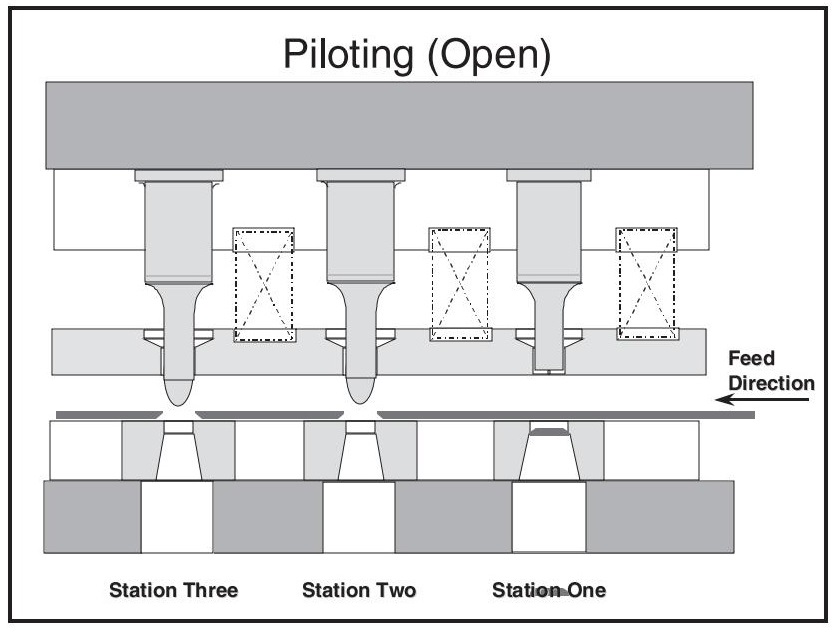

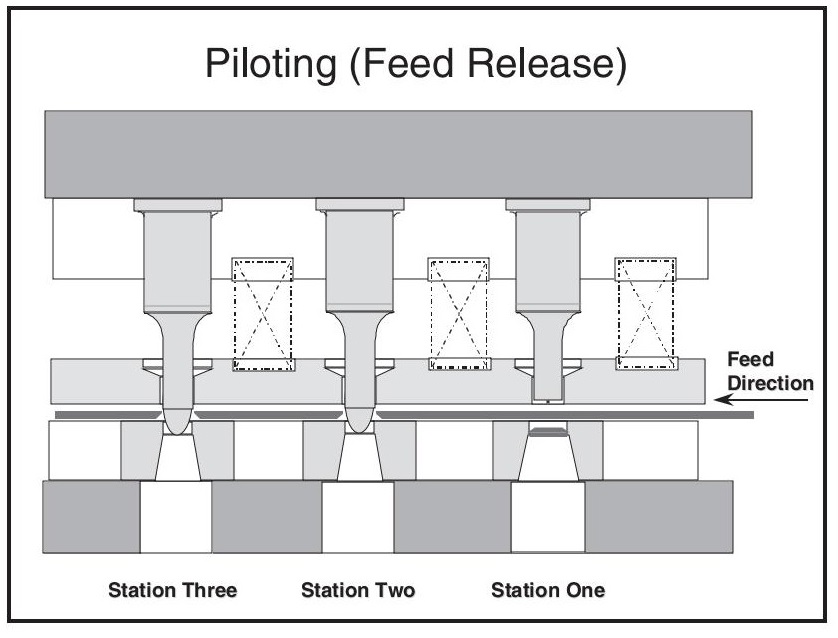

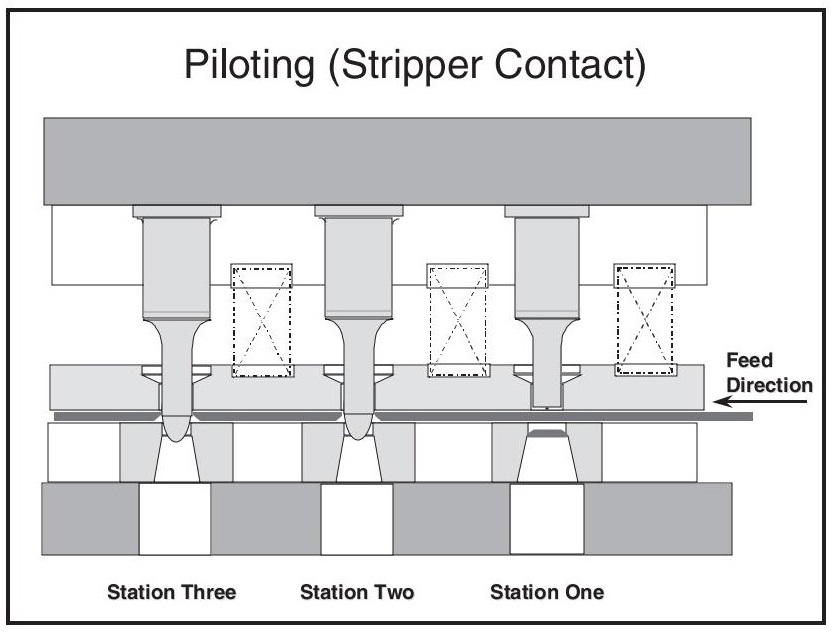

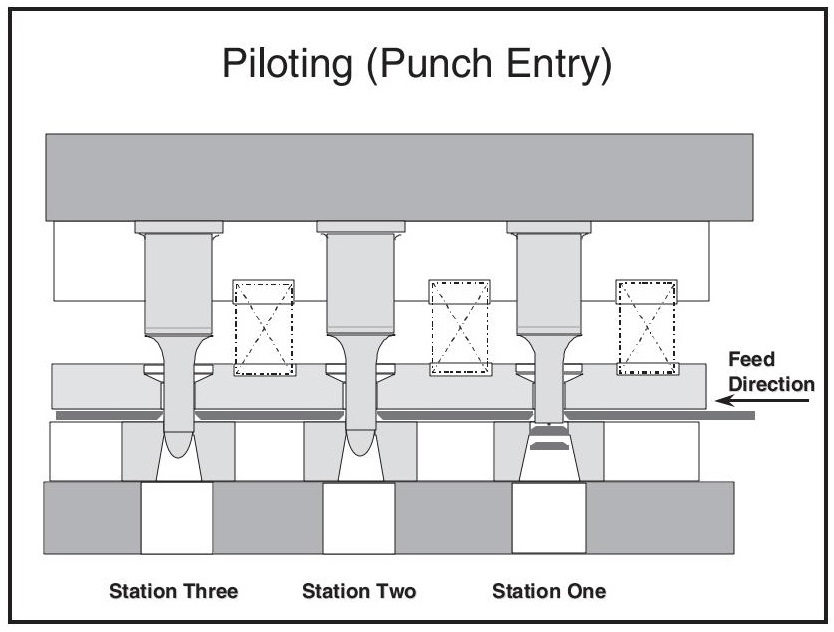

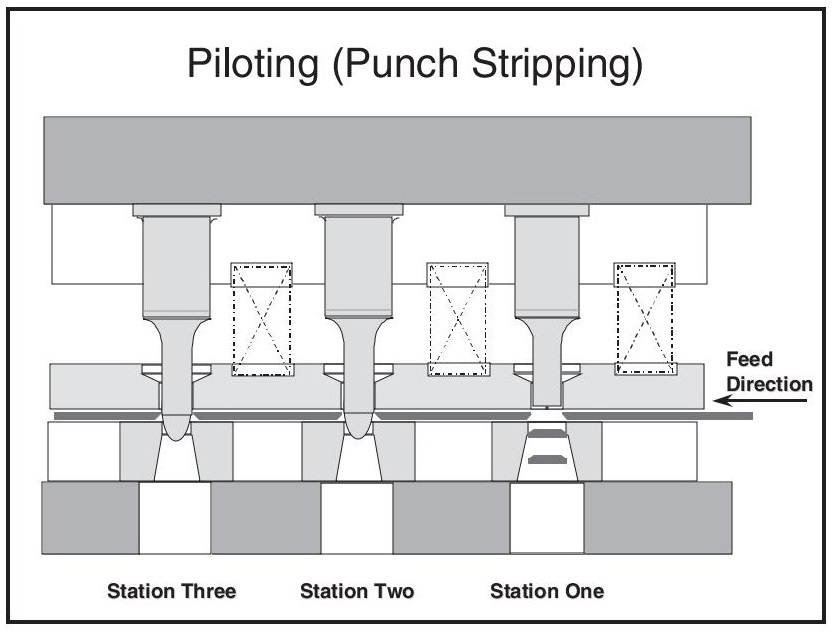

3.6Pilotaggio

I piloti sono fondamentali per il posizionamento preciso della striscia di materiale o del pezzo all'interno dello stampo. Garantiscono il corretto allineamento prima dell'inizio di ogni operazione.

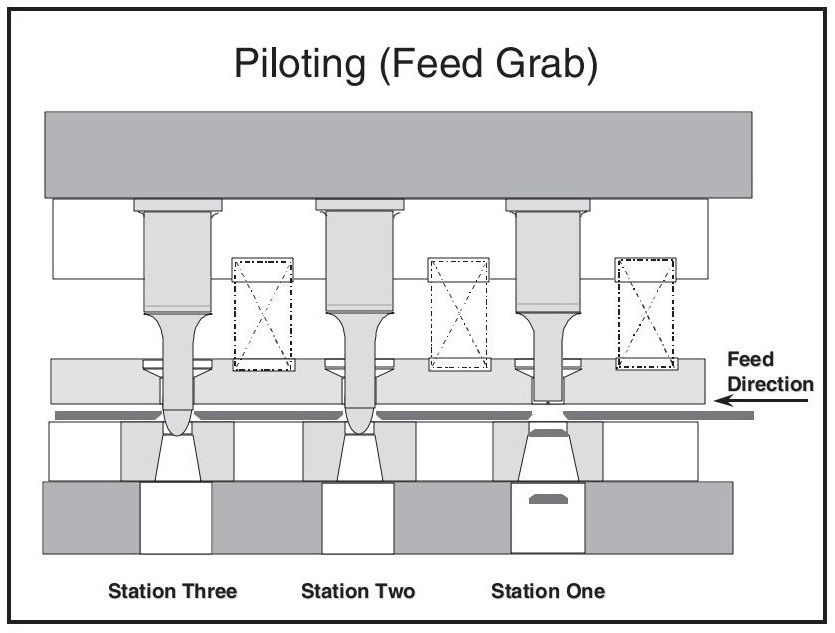

Funzione e tempistica:

- I piloti innestano i fori preesistenti nella striscia o nella parte prima che lo stripper entri in contatto

- Una volta che il naso del pilota inizia l'ingresso, l'alimentatore rilascia il materiale, consentendo al pilota di tirare il materiale nella posizione corretta

- La spogliarellista quindi blocca il materiale, bloccandolo in posizione

- I punzoni perforanti dovrebbero essere gli ultimi componenti a entrare in contatto con il materiale, dopo il pilota e l'estrattore

Progettazione pilota:

I piloti in genere hanno nasi arrotondati o rastremati per guidare l'ingresso senza distorcere il materiale

Il diametro del punto pilota è solitamente 0,001" più piccolo del diametro del punzone utilizzato per creare il foro di posizionamento per evitare che si attacchi durante l'ingresso

Lunghezza di lavoro:

Nella maggior parte delle applicazioni di stampi semplici, le lunghezze di lavoro pilota sono da 0,080" a 0,125" più lunghe dei punzoni perforanti

Ingresso e gioco dello stampo:

I progettisti hanno opinioni divergenti sulla strategia di sdoganamento:

- Lo spazio ridotto (≤ 0,0005″) sotto la parte fornisce supporto laterale e posizione precisa, ideale per la formatura di materiali spessi

- Svantaggio: in caso di inceppamenti, la distanza ridotta può causare una forza di spogliatura eccessiva, grippaggio o persino estrarre il pilota, soprattutto nei piloti con bloccaggio a sfera

- Spessore del materiale per lato: consente al materiale di estrudersi verso il basso senza afferrare il pilota

- Svantaggio: il ritorno elastico può aumentare la forza di stripping dopo l'estrusione

Consigliato in caso di frequenti inceppamenti: Utilizzare la distanza di perforazione standard per bilanciare il supporto e il rilascio

Considerazioni sullo stripping:

- Poiché i piloti si estendono oltre lo stripper completamente esteso, possono interferire con lo stripping parziale

- Per ridurre questo rischio, i piloti non devono sporgere più di 1/3 o 1/2 dello spessore del materiale oltre lo stripper

Sequenza di alimentazione:

- Il pilota entra nel foro di localizzazione

- L'alimentatore rilascia il materiale

- Il pilota allinea la parte

- Lo spogliarellista fissa la parte in posizione

- I punzoni innestano il materiale

- Dopo che il pilota si è ritirato completamente, l'alimentatore fa avanzare il materiale alla stazione successiva.

- Il ciclo si ripete

Consiglio da professionista: Regolare sempre l'alimentatore in modo che agganci la striscia prima che l'estrattore sollevi il materiale. Questo garantisce un avanzamento fluido e riduce il rischio di inceppamenti o di spostamento dei pezzi.

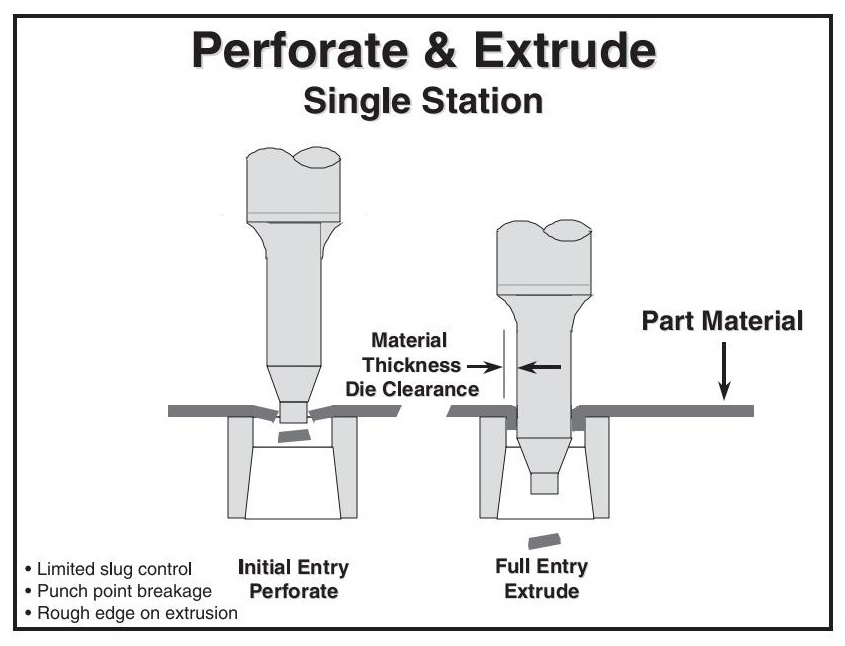

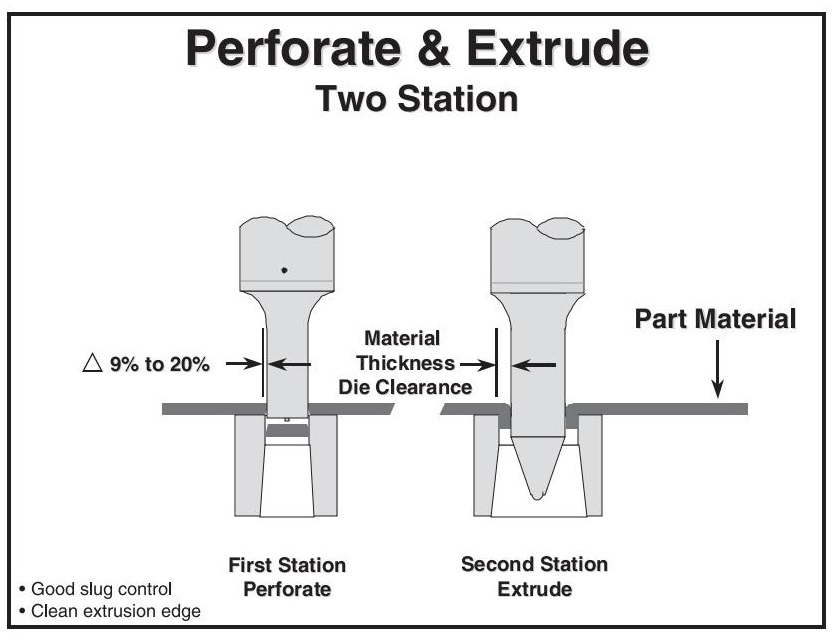

3.7Perforare ed estrudere

Stazione singola (non consigliata):

- Bordo di estrusione grezzo

- Rottura del naso del punzone

- Caduta o inceppamento della lumaca

Due stazioni (consigliato):

- 1a stazione: Perfora

- 2a stazione: Estrusioni

Vantaggi:

- Bordo di estrusione pulito

- Buon controllo delle lumache

- Maggiore affidabilità degli strumenti

Nota: i piloti standard possono essere utilizzati come punzoni di estrusione. Per ottenere le migliori prestazioni, levigateli e lucidateli.

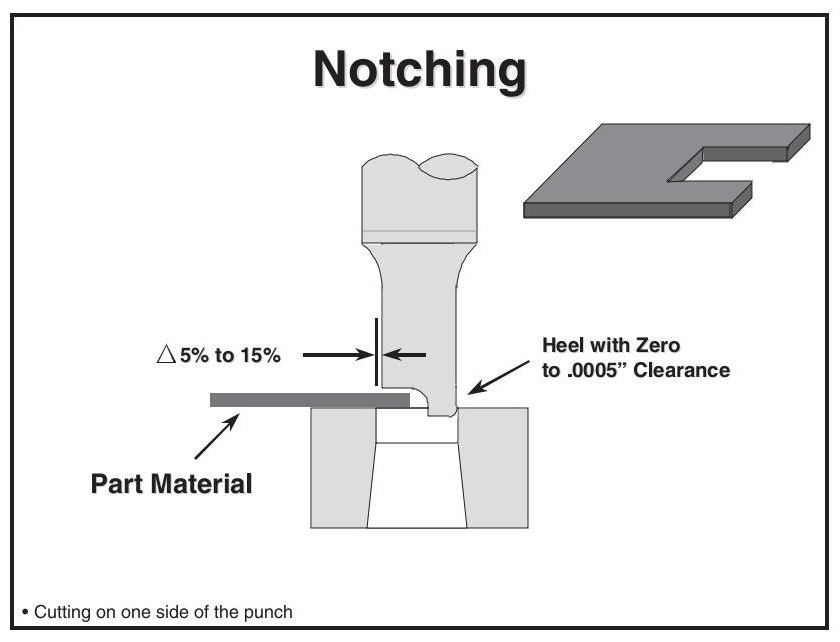

3.8Intaglio

L'intaglio rimuove una parte di un foro sul bordo di un pezzo.

- Il taglio avviene solo su un lato del punzone

- Provoca flessione laterale → richiede un tallone opposto al tagliente

- Il tallone dovrebbe agganciare prima la matrice

- Il piccolo raggio sul tallone evita danni alla matrice

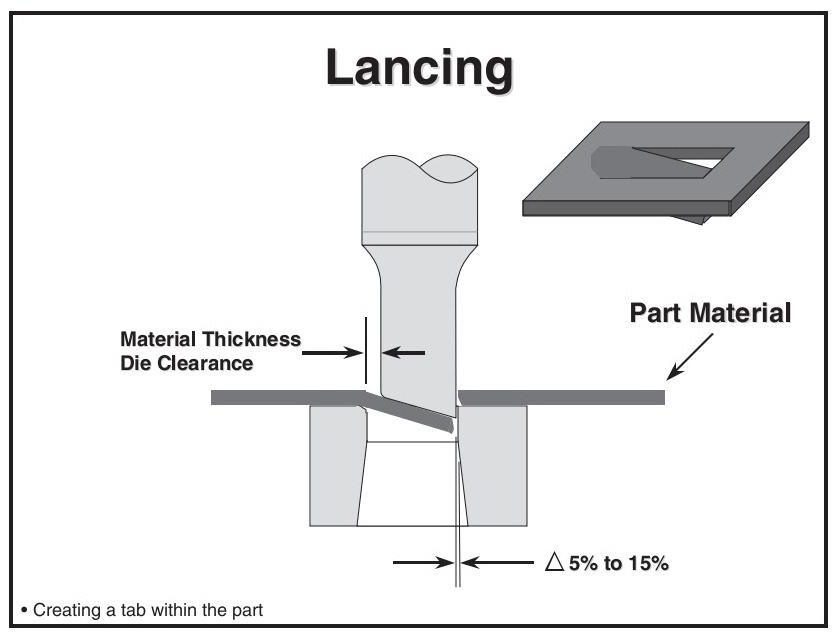

3.9Lancing

La puntura forma una linguetta all'interno del pezzo, senza rimuovere alcuna parte.

- Di solito include un singolo angolo di taglio

- Per i bordi tagliati viene utilizzata la distanza normale

- Il bordo connesso è piegato sulla matrice

- Gioco sotto il raggio di curvatura = spessore del materiale

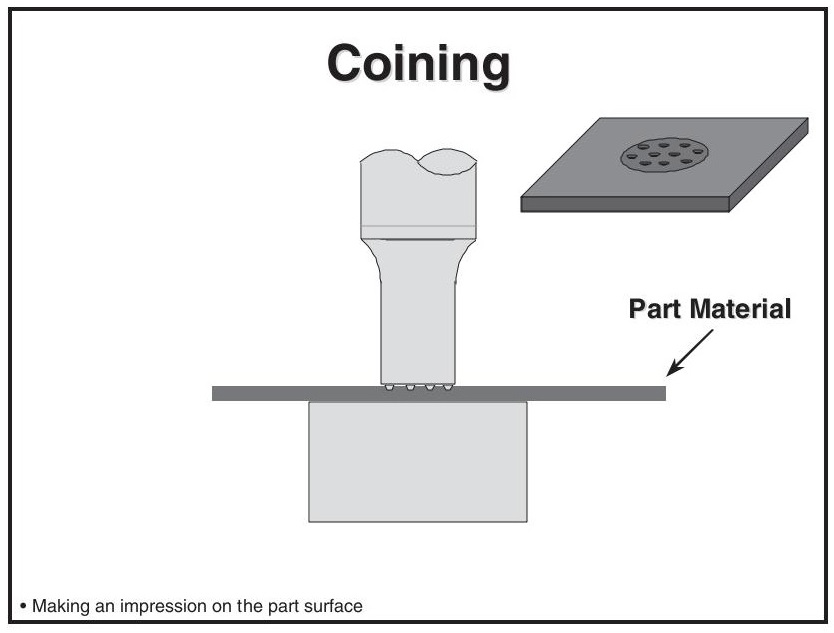

3.10Coniazione

La coniatura crea un'impronta sulla superficie del pezzo, su uno o entrambi i lati.

Spesso utilizzato per:

- Aree locali sottili

- Spostamento del materiale (nessuna scheggia viene rimossa)

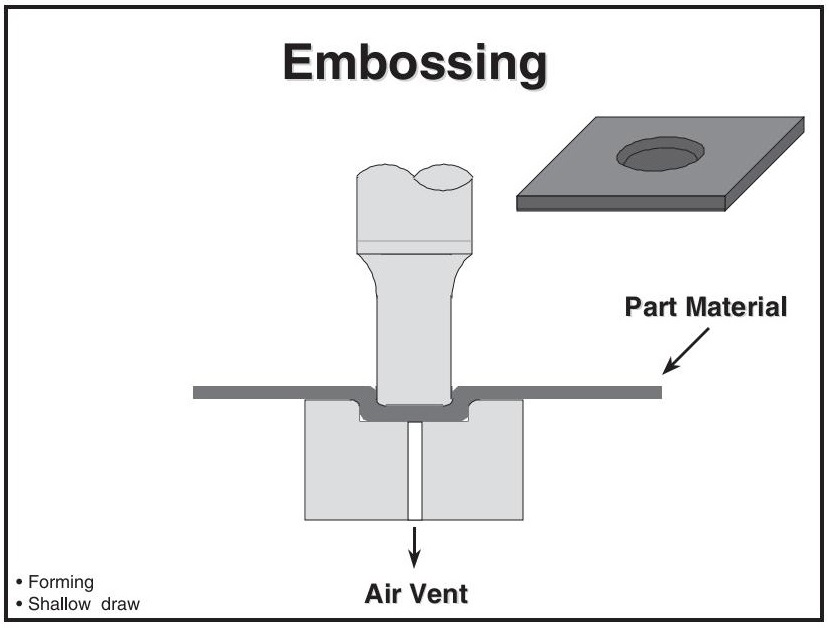

3.11Goffratura

La goffratura crea forme nel materiale senza assottigliarlo.

- Utilizza un punzone per creare una cavità cieca

- Si abbassa per creare una superficie piana

- I fori di sfiato dell'aria sono essenziali per evitare rigonfiamenti delle parti o rotture degli utensili

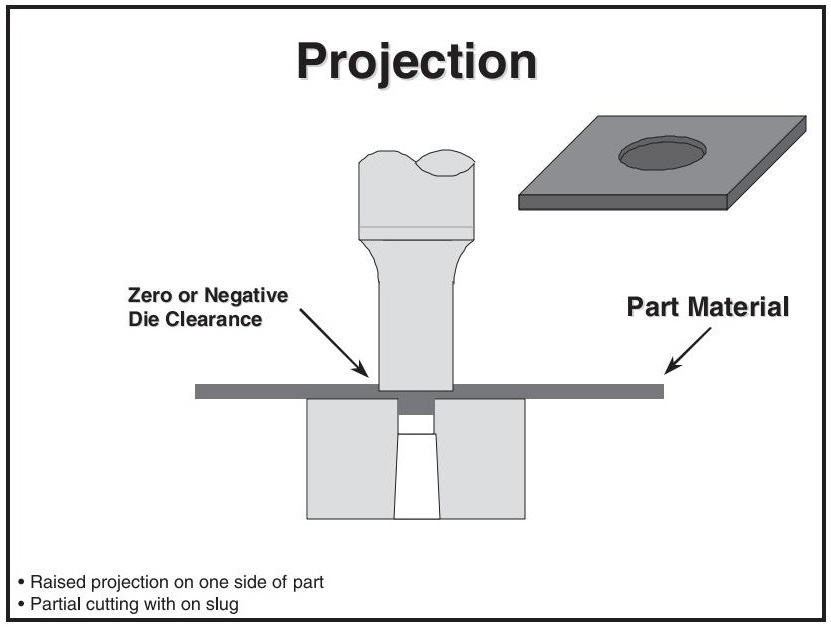

3.12Proiezione

La proiezione forma una caratteristica in rilievo sul lato matrice del materiale.

Ottenuto tramite gioco zero o negativo

Utilizzato per:

- Contatti di saldatura

- Localizzatori per parti di accoppiamento

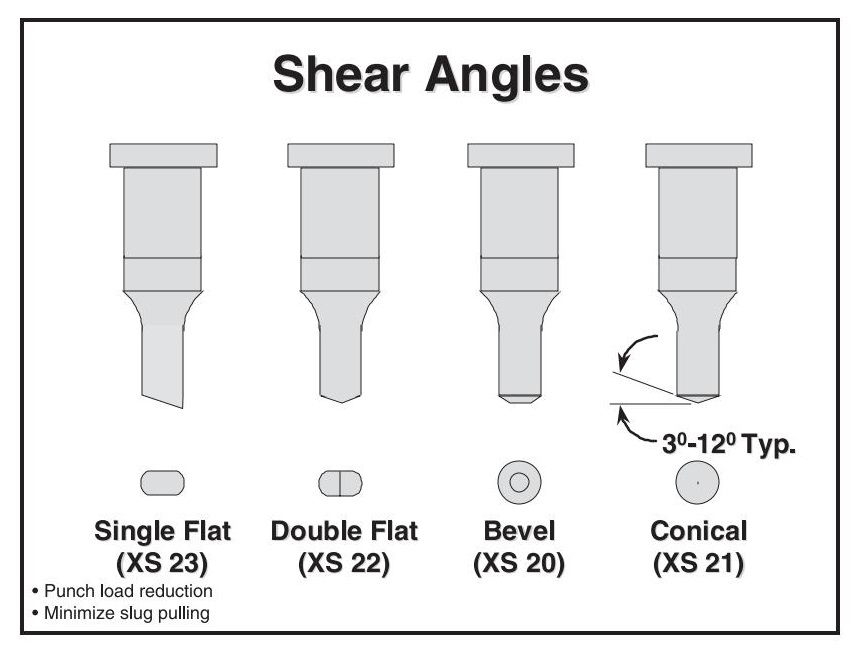

3.13Angoli di taglio

Gli angoli di taglio riducono il carico del punzone e migliorano il controllo dello sfrido.

| Tipo | Caso d'uso e note |

| Appartamento singolo | Riduce il carico ma può causare flessione laterale del punzone, usura e rottura; utilizzato su punzoni sagomati |

| Appartamento doppio (sul tetto) | Ideale per punzoni rettangolari/oblunghi; evitare forme concave |

| Smusso | Buona riduzione del carico e resistenza ai trucioli; più incline all'usura |

| Conico | Ideale per punzoni rotondi; distribuisce uniformemente l'usura e riduce al minimo la fuoriuscita di materiale. |

4.0Riepilogo

Lo stampaggio dei metalli è un processo fondamentale nella produzione moderna, che consente la produzione di componenti metallici ad alta velocità e precisione. In questo articolo, abbiamo trattato i concetti e le operazioni fondamentali che guidano questo processo:

- I ruoli dei diversi tipi di matrice (semplice, composta e progressiva) e quando utilizzarla.

- L'importanza del pressa per punzonatura e un corretto allineamento per ottenere risultati coerenti.

- Funzione e progettazione dei vari tipi di stripper: stripper fissi, in uretano e a molla.

- Le principali operazioni di stampaggio includono la perforazione, la tranciatura, la rasatura, l'intaglio, la punzonatura, la coniatura, la goffratura e molto altro.

- Terminologia e buone pratiche, come il calcolo del tonnellaggio, lo scaglionamento dei colpi e la progettazione del pilota.

Comprendere questi principi non solo aiuta a ottimizzare la qualità della produzione, ma prolunga anche la durata degli utensili e riduce i costi. Che siate alle prime armi o che vogliate approfondire le vostre conoscenze, padroneggiare le basi dello stampaggio dei metalli costituisce una solida base per la progettazione avanzata di stampi e la produzione di precisione.

5.0Domande frequenti

Qual è la differenza tra stampi semplici, composti e progressivi?

- Dado semplice: Esegue un'operazione per ogni colpo di pressa (ad esempio, punzonatura o tranciatura).

- matrice composta: Esegue più operazioni in un'unica stazione in un'unica corsa.

- Stampo progressivo: Esegue operazioni sequenziali su più stazioni mentre la striscia avanza.

Perché l'allineamento della punzonatrice è così importante nello stampaggio?

Un allineamento non corretto può portare a un'usura prematura degli utensili, a difetti dei pezzi o persino a danni alla pressa. Il set di matrici non può correggere completamente i problemi di disallineamento causati dalla pressa.

Quali sono i pro e i contro degli stampi composti?

- Professionisti: Compatto, economico, preciso e con tutte le frese rivolte verso un lato.

- Contro: Spazio interno limitato, rischio di rottura dell'utensile dovuto al carico d'urto concentrato.

Che cosa È il ruolo di un estrattore in uno stampo?

Un estrattore rimuove il pezzo dalla punta del punzone dopo la perforazione. Aiuta a controllare la forza di estrazione, la planarità del pezzo e le prestazioni complessive dell'utensile.

Quale spogliarellista quale tipo è migliore: fisso, uretano o a molla?

- Fisso: Basso costo ma minore controllo; soggetto a problemi di urti e planarità.

- Uretano: Conveniente, ma si deteriora nel tempo e può causare disallineamenti.

- Primavera: Massime prestazioni e affidabilità; assorbe gli urti e mantiene la parte in piano.

Come fare IO calcolare la forza di perforazione (tonnellaggio)?

Utilizzare la formula:

Spessore del materiale × lunghezza di taglio (o perimetro del foro) × resistenza al taglio

Esempio per fori rotondi:

Perimetro = π × Diametro

Che cosa Il pugno è sbalorditivo e perché è importante?

Le lunghezze variabili dei punzoni riducono gli urti da strappo, proteggono gli utensili e migliorano le prestazioni di stampaggio ad alta velocità.

Cosa c'è qual è la differenza tra perforazione, tranciatura e foratura?

- Perforazione: Rimuove le lumache per formare buchi.

- Blanking: Taglia il profilo esterno; il pezzo finale è la parte terminale.

- Piercing: Crea fori senza rimuovere materiale (strappi o spinte).

Che cosa qual è lo scopo del pilotaggio negli stampi?

I piloti assicurano il posizionamento preciso della striscia prima della punzonatura. Entrano posizionando i fori per allineare il materiale con precisione a ogni ciclo di pressatura.

Che cosa coniatura vs. goffratura?

- Coniazione: Sposta il materiale per creare dettagli superficiali precisi o per ridurne lo spessore.

- Goffratura: Crea forme in rilievo o incassate senza assottigliare il materiale.