- 1.0Filatura convenzionale vs. filatura a riduzione di spessore

- 2.0Filatura esterna vs. filatura interna

- 3.0Filatura basata su mandrino vs. filatura senza mandrino

- 4.0Filatura a freddo vs. Filatura a caldo

- 5.0Classificazione dei processi avanzati di filatura dei metalli e analisi dei meccanismi di deformazione dei materiali

- 6.04. Progressi e applicazioni dei processi avanzati di filatura dei metalli

- 7.0Conclusione

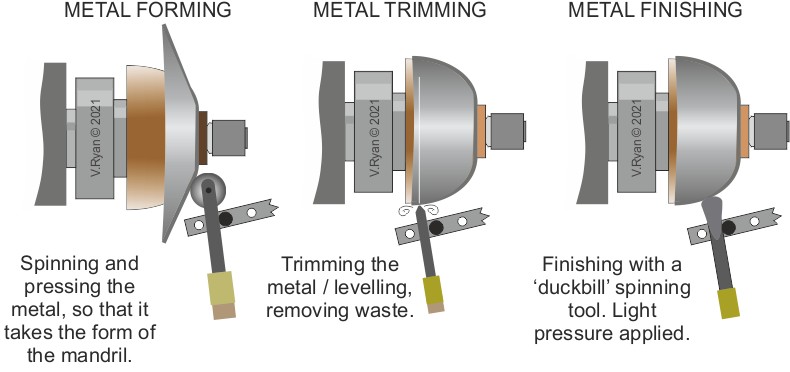

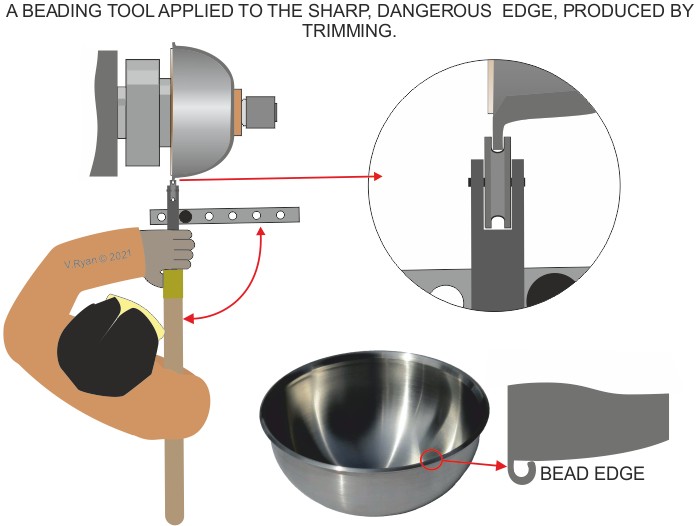

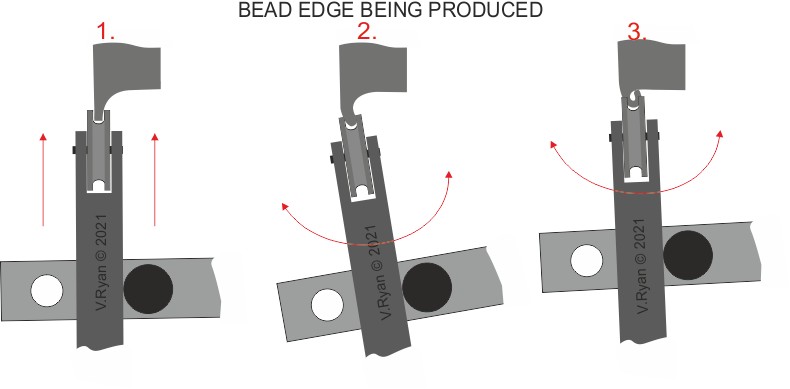

La filatura in metallo è un processo di formatura quasi netta altamente efficiente, ampiamente utilizzato per produrre componenti rotondi cavi, a simmetria assiale e con pareti sottili. Il principio di formatura prevede l'applicazione di una pressione localizzata con uno o più rulli contro un pezzo grezzo o tubolare metallico rotante. Mentre il pezzo grezzo ruota insieme al mandrino, il rullo avanza sulla superficie, inducendo una deformazione plastica continua che modella il materiale nella geometria desiderata.

Rispetto ad altri metodi di formatura, la filatura per stampaggio a iniezione offre diversi vantaggi: carichi di formatura inferiori, utensili più semplici, elevata precisione dimensionale, eccellente utilizzo del materiale e costi di produzione ridotti. Inoltre, migliora significativamente le proprietà meccaniche del componente finale. Il processo eccelle nella produzione di componenti leggeri ed è altamente adattabile, rendendolo ideale per applicazioni ad alte prestazioni nei settori aerospaziale, automobilistico, medicale, energetico ed elettronico.

La tecnica del pinning può gestire componenti con diametri che vanno da grandi componenti industriali a componenti piccoli fino a 10 micron in contesti sperimentali e spessori compresi tra 0,4 mm e 25 mm. Tuttavia, la laminazione tradizionale è adatta principalmente a componenti assialsimmetrici a sezione circolare con spessori di parete uniformi, il che ne limita l'ambito di applicazione. Con la crescente richiesta di geometrie più complesse, sono emerse diverse nuove varianti di laminazione per superare questi vincoli.

Ad esempio, i ricercatori hanno sviluppato tecniche di filatura non assialsimmetrica in cui il rullo ruota insieme al mandrino mentre il pezzo rimane fermo. Questo metodo consente la formatura di componenti a pareti sottili con geometrie oblique o multiasse, eliminando la necessità di assemblaggio post-saldatura. Altre innovazioni includono rulli a molla aggiunti ai torni per filatura convenzionali per produrre componenti cavi non circolari come sezioni a forma di treppiede. Un altro progresso, la "filatura a flusso diviso" utilizza rulli separati e rulli di supporto appositamente progettati per espandere lo spazio di progettazione radiale durante la formatura. Più recentemente, le tecniche di filatura a denti di ingranaggi hanno reso possibile la creazione di profili interni di ingranaggi direttamente tramite la filatura.

Nel complesso, la tornitura in lastra dei metalli si sta evolvendo oltre le tradizionali forme assialsimmetriche, proponendo strutture più complesse e diversificate. Di conseguenza, sta diventando una tecnologia essenziale per la formatura di precisione. Grazie ai continui progressi nella scienza dei materiali e nel controllo di processo, la tornitura in lastra dei metalli è destinata a svolgere un ruolo sempre più importante in una gamma più ampia di applicazioni industriali.

Classificazioni tradizionali della filatura dei metalli

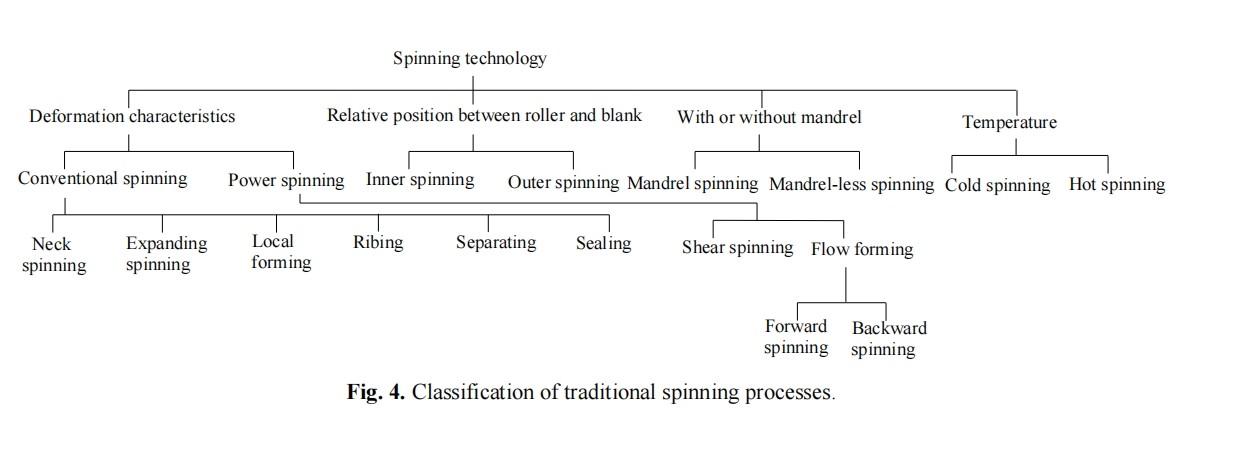

I processi tradizionali di filatura dei metalli vengono comunemente classificati in base a quattro criteri chiave:

- Caratteristiche di deformazione del pezzo grezzo

- Posizione relativa tra il rullo e il pezzo in lavorazione

- Utilizzo di un mandrino

- Temperatura durante il processo di centrifuga

Di conseguenza, le tecniche di filatura tradizionali sono generalmente suddivise nelle seguenti quattro categorie:

1.0Filatura convenzionale vs. filatura a riduzione di spessore

| Tipo di processo | Parti tipiche | Caratteristiche di formatura | Caratteristiche dell'attrezzatura | Esempi di applicazione |

| Filatura non assimetrica | Tubi di scarico sfalsati | Formatura multiasse integrale | Controllo sincrono multiasse | Tubi per autoveicoli |

| Filatura a sezione trasversale non circolare | Tubi di supporto del treppiede | Controllo dinamico del contorno | Coordinamento multi-rullo | Alloggiamenti per dispositivi medici |

| Filatura dei denti degli ingranaggi | Pulegge multi-cuneo | Flusso di materiale localizzato | Controllo di precisione dello spostamento | Ammortizzatori, pulegge per cinghie |

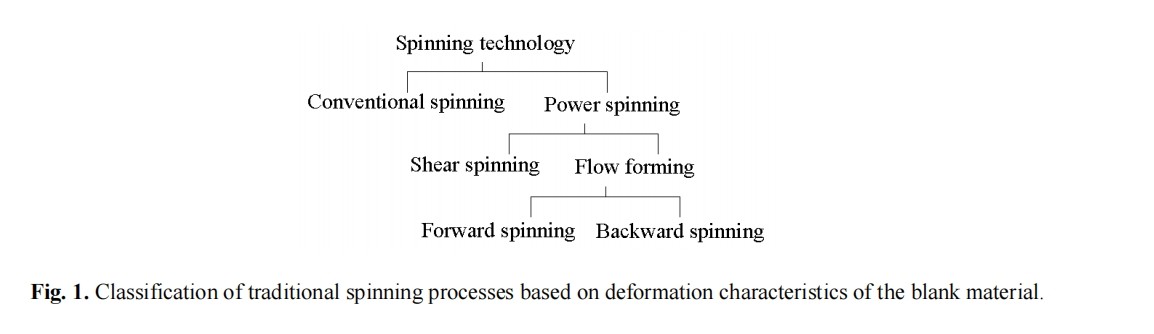

In base alle caratteristiche di deformazione del materiale, i processi di filatura sono classificati in due categorie: filatura convenzionale e filatura a riduzione di spessore. Quest'ultima include la filatura a taglio e la filatura a flusso.

- Filatura convenzionale: Lo spessore della parete del pezzo grezzo rimane sostanzialmente invariato durante tutto il processo di formatura. Il pezzo finale mantiene lo stesso spessore del pezzo grezzo originale.

- Filatura a riduzione di spessore: Questo processo comporta una riduzione dello spessore della parete durante la formatura. È classificato come metodo di riduzione dello spessore e può essere ulteriormente suddiviso in:

- Filatura a taglio:Lo spessore della parete diminuisce mantenendo inalterato il contorno del pezzo grezzo originale; solitamente utilizzato per parti coniche o cilindriche.

- Filatura a flusso: Progettato per componenti tubolari, in cui lo spessore del materiale diminuisce all'aumentare della lunghezza del pezzo. La centrifugazione può essere eseguita sia in avanti che all'indietro.

La figura 1 illustra la classificazione dei metodi di filatura in base alle caratteristiche di deformazione.

2.0Filatura esterna vs. filatura interna

In base alla posizione del rullo rispetto al pezzo in lavorazione, i processi di filatura si dividono in:

- Filatura esterna: Il rullo esercita una pressione dall'esterno sul pezzo, mentre un mandrino lo sostiene dall'interno. Questa è la configurazione più comune.

- Filatura interna: Il rullo agisce dall'interno verso l'esterno, premendo il materiale verso l'esterno. Questo metodo viene utilizzato per strutture speciali o per esigenze di formatura inversa.

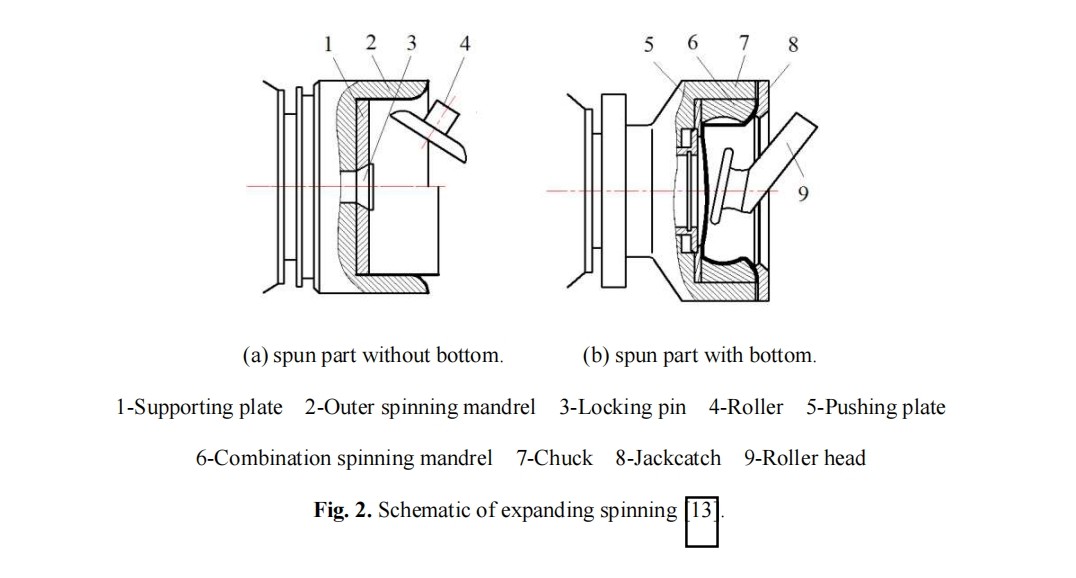

La figura 2 mostra le configurazioni tipiche per la filatura esterna e interna.

3.0Filatura basata su mandrino vs. filatura senza mandrino

A seconda che venga utilizzato un mandrino, le operazioni di filatura possono essere classificate come

- Filatura a mandrino: Ogni pezzo viene formato con un mandrino progettato su misura. Il pezzo grezzo viene tenuto in posizione dalla contropunta e il mandrino determina la forma finale del prodotto.

- Filatura senza mandrino: Applicato in operazioni di formatura specifiche come la formazione di strozzature o la sigillatura di recipienti a pressione, o quando si lavora con pezzi di grandi dimensioni. In questi casi, un rullo di supporto interno può sostituire il mandrino per ridurre il carico della macchina.

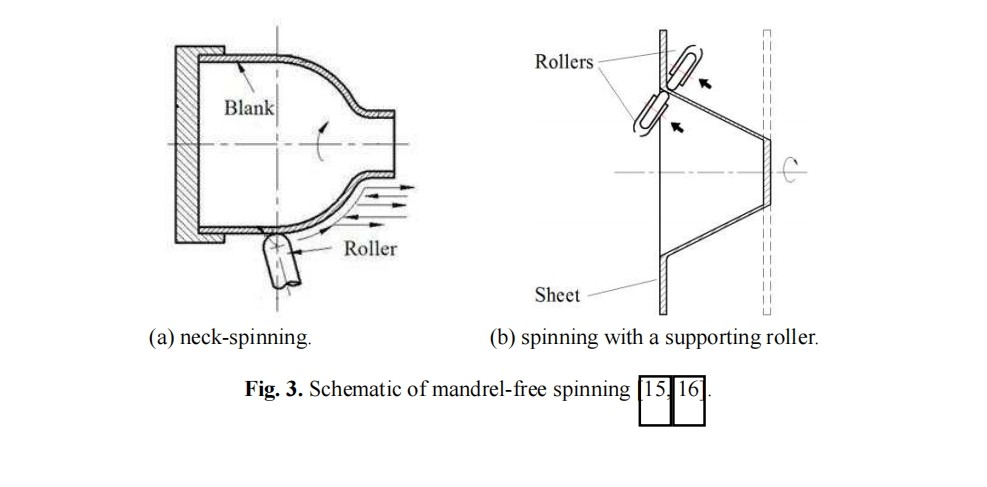

La figura 3 mostra la configurazione strutturale e le applicazioni delle configurazioni di filatura senza mandrino.

4.0Filatura a freddo vs. Filatura a caldo

In base alla temperatura di lavorazione, la filatura può essere suddivisa in:

- Filatura a freddo: Eseguito a temperatura ambiente, adatto a materiali con buona plasticità e spessore di parete moderato.

- Filatura a caldo: Condotto al di sopra della temperatura di ricristallizzazione del materiale. Questo metodo riduce le forze di formatura ed è più adatto per materiali ad alta resistenza o fragili.

La figura 4 riassume la logica alla base di queste quattro classificazioni tradizionali della filatura.

5.0Classificazione dei processi avanzati di filatura dei metalli e analisi dei meccanismi di deformazione dei materiali

La nuova classificazione amplia le dimensioni tradizionali introducendo criteri aggiuntivi, quali la geometria trasversale e l'orientamento dell'asse relativo, per accogliere componenti complessi e non assimetrici.

- Posizione relativa tra gli assi di rotazione

- Forma geometrica della sezione trasversale della parte

- Caratteristiche della variazione dello spessore della parete

In base a questi criteri, le tecniche di filatura avanzate possono essere suddivise in tre categorie principali: rotazione non assimetrica, filatura a sezione trasversale non circolare, E filatura dei denti degli ingranaggi.

5.1Filatura non assimetrica

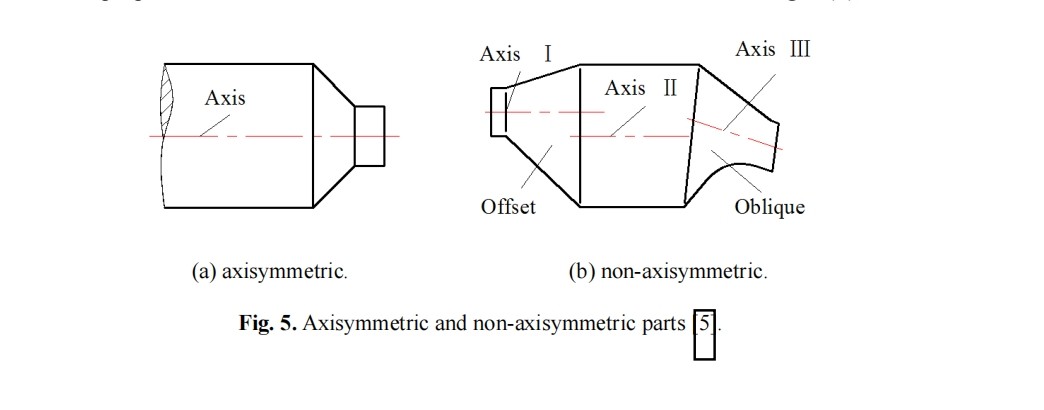

Le parti rotanti possono essere classificate in assialsimmetriche e non assialsimmetriche in base alla configurazione del loro asse di rotazione:

- Filatura assimetrica: Il pezzo in lavorazione ruota esclusivamente attorno a un singolo asse, con una sezione trasversale circolare standard.

- Filatura non assimetrica:Il pezzo in lavorazione viene ruotato attorno a un singolo asse, ma la sua geometria o il percorso di rotazione sono intenzionalmente spostati o inclinati, creando caratteristiche non assimetriche (vedere Figura 5).

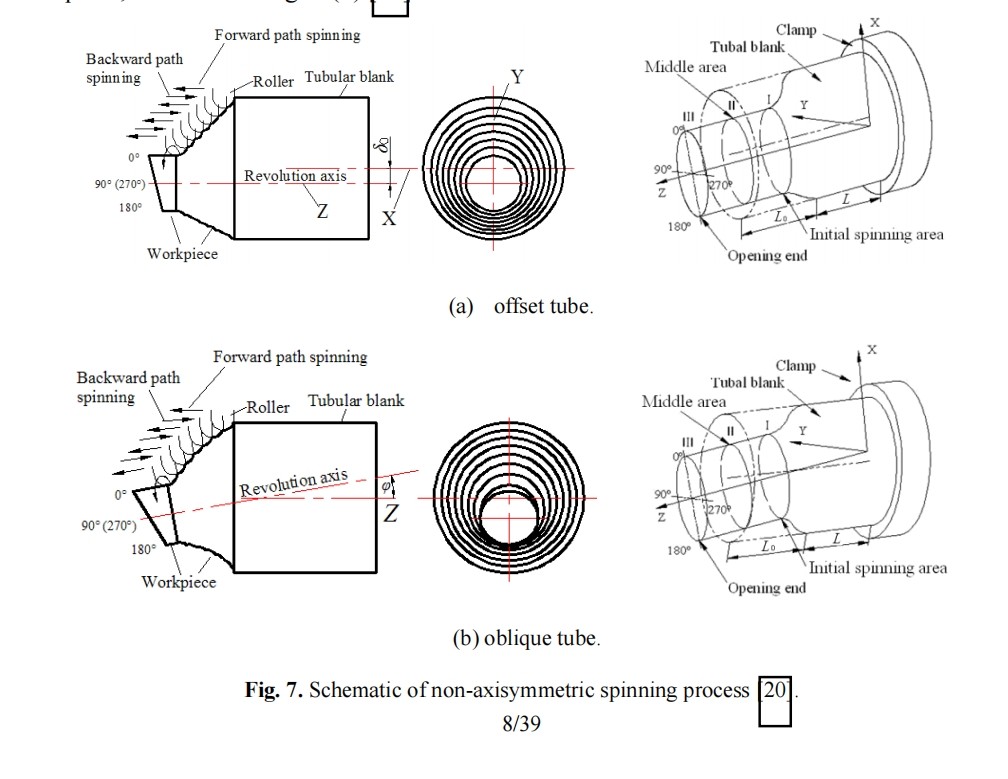

La rotazione non assimetrica in genere include due approcci chiave: filatura offset E rotazione inclinata.

Durante la lavorazione, i pezzi tubolari vengono fissati da un dispositivo di fissaggio e sottoposti a rotazione e avanzamento sincronizzati tramite un gruppo rulli. Il percorso di rotazione può essere modificato traslando o ruotando il dispositivo per ottenere offset o inclinazione, alterando così la posizione del pezzo. I rulli avanzano radialmente, distribuiti uniformemente attorno al pezzo, e ruotano in sincronia con il mandrino.

- Filatura offset:Prima di iniziare ogni percorso di filatura, il pezzo grezzo viene spostato perpendicolarmente all'asse del pezzo in lavorazione di uno scostamento preimpostato, quindi alimentato lungo l'asse del rullo fino a raggiungere lo scostamento desiderato (vedere Figura 7a).

- Rotazione inclinata: Il pezzo grezzo viene inclinato di un angolo specifico rispetto al piano orizzontale del tavolo di lavoro prima dell'alimentazione, regolando gradualmente l'angolo di inclinazione sul valore target ϕ0° durante l'alimentazione (vedere Figura 7b).

Le distribuzioni di sforzi e deformazione nella filatura non assialsimmetrica mostrano una significativa disuniformità. Sforzo e deformazione massimi si verificano tipicamente nelle posizioni di maggiore offset o inclinazione (ad esempio, a 0°), mentre le posizioni simmetriche (ad esempio, 180°) presentano valori inferiori. In particolare, la variazione di deformazione assiale è particolarmente pronunciata nella filatura inclinata.

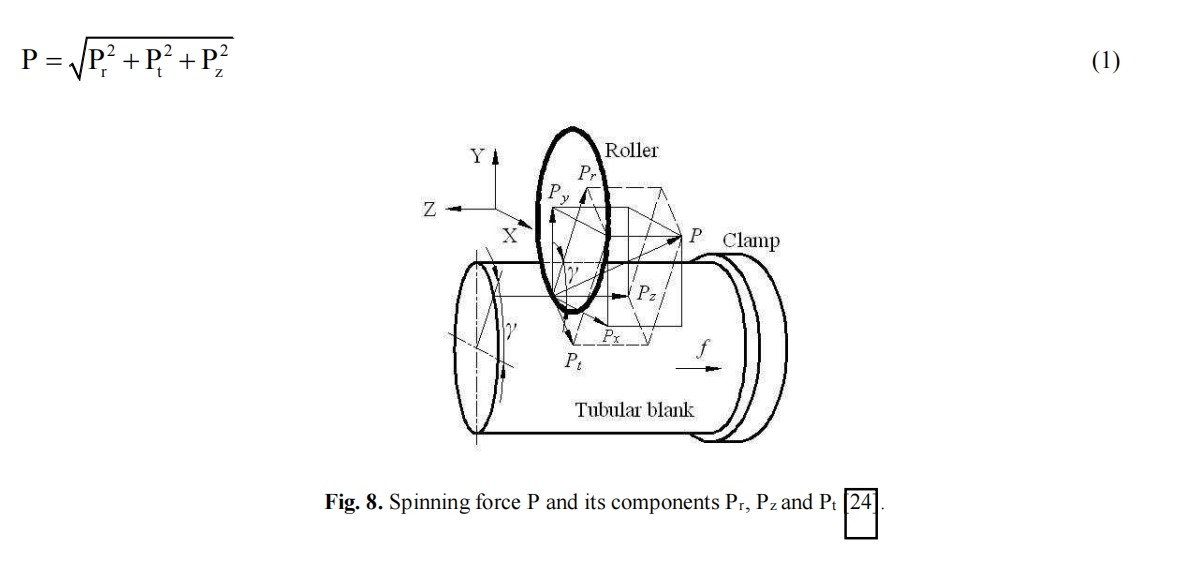

La distribuzione della pressione di imbutitura può essere analizzata utilizzando il metodo Slab. I risultati indicano che, nei tipici processi di imbutitura, le forze radiali e assiali tendono a prevalere, mentre le forze tangenziali sono generalmente minori, sebbene la loro entità possa variare in base al percorso utensile e alla geometria, con le forze principali concentrate in queste ultime due. La pressione di imbutitura radiale Pr e la pressione di imbutitura assiale Pz possono essere ricavate tramite le formule illustrate in Figura 8.

5.2Filatura a sezione trasversale non circolare

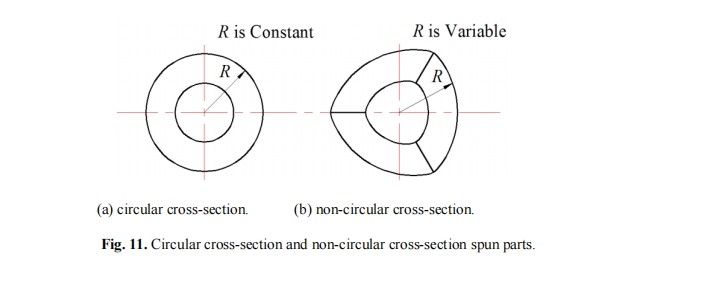

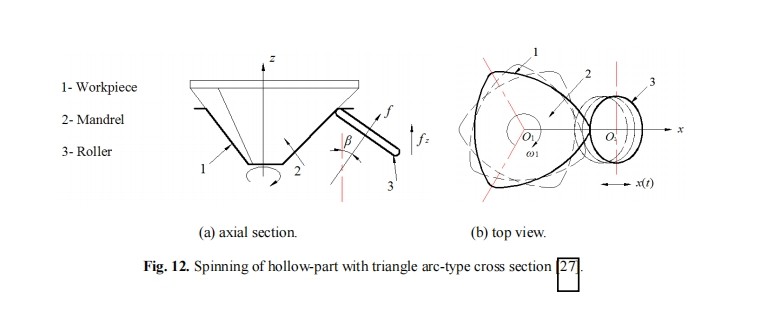

In base alla geometria della sezione trasversale, la filatura avanzata può essere ulteriormente suddivisa in:

- Filatura a sezione circolare:La distanza tra il bordo esterno della sezione trasversale e il suo centro geometrico rimane costante.

- Filatura a sezione trasversale non circolare: Questa distanza varia con l'angolo. Le forme trasversali più comuni includono archi triangolari, archi quadrilateri, pentagonali e altre forme poligonali (vedi Figure 11 e 12).

Gli esperimenti hanno dimostrato che la tornitura in lastra è efficace per la formatura di vari componenti cavi complessi con sezioni trasversali non circolari. Tali processi impiegano in genere percorsi utensile basati sui contorni per adattarsi alle variazioni di sezione trasversale, garantendo al contempo uno spessore di parete uniforme.

Nella formatura pratica, la velocità di avanzamento del rullo deve adattarsi dinamicamente alle variazioni del centro geometrico del pezzo. Per sezioni trasversali non circolari, quando il rullo si sposta dal punto medio di un lato verso i vertici adiacenti, la velocità di avanzamento deve aumentare con l'aumentare della distanza. Per ottenere uno spessore di parete uniforme, il gioco tra il mandrino e il rullo deve essere mantenuto pari allo spessore iniziale del pezzo grezzo.

6.04. Progressi e applicazioni dei processi avanzati di filatura dei metalli

Negli ultimi anni sono state sviluppate numerose tecnologie di filatura avanzate per soddisfare le esigenze di produzione di componenti geometricamente complessi. Queste innovazioni dimostrano vantaggi significativi nel migliorare l'efficienza produttiva, ridurre i costi e ottimizzare le prestazioni dei componenti. Questa sezione introduce brevemente i processi chiave e le loro applicazioni industriali, analizzando al contempo le problematiche critiche relative alla progettazione degli utensili, al controllo di processo e alla gestione dei difetti dei componenti.

6.1Filatura non assimetrica

Una tecnica di filatura non assialsimmetrica è stata impiegata con successo per produrre componenti tubolari multiasse rotazionale, come strutture ad albero sfalsato e inclinato. Questo processo consente la formatura integrale di parti cave con più assi non collineari, eliminando la necessità di saldature e assemblaggi tradizionali.

Ad esempio, i tubi di scarico delle automobili sono in genere costituiti da un tubo centrale dritto e da due tubi terminali orientati in direzioni diverse. La produzione convenzionale prevede lo stampaggio e la saldatura di tre segmenti separati, un processo che richiede molto lavoro ed è soggetto a deformazione termica e cricche da fatica in corrispondenza dei cordoni di saldatura.

Il nuovo processo di imbutitura utilizza tubi in lega di alluminio 6061 (diametro 100 mm, spessore di parete 1,8 mm) per produrre l'intera struttura in un'unica fase di formatura. Rispetto ai metodi tradizionali, l'utilizzo del materiale è migliorato da circa 70% a 90%, mentre il numero di fasi di processo è stato ridotto da 10 a 2, riducendo notevolmente i costi e il rischio di difetti. Inoltre, l'attrezzatura di imbutitura CNC associata è dotata di controllo sincrono multiasse, specificamente progettata per la formatura ad alta precisione di geometrie complesse non assialsimmetriche.

6.2Filatura a sezione trasversale non circolare

Per la formatura di componenti cavi non circolari, sono state sviluppate diverse tecniche di tornitura in lastra. Ad esempio, regolando l'offset radiale dei rulli, è possibile produrre componenti a sezione ellittica direttamente su un tornio per tornitura, adatti a materiali duttili come le lamiere di alluminio. I componenti tipici hanno un asse maggiore di 110 mm, un asse minore di 90 mm e uno spessore di parete di circa 1 mm.

Un altro approccio utilizza una struttura del mandrino allineata con la direzione di rotazione, consentendo geometrie versatili della sezione trasversale. Questo metodo controlla i percorsi utensile a rulli per conformare rigorosamente il materiale al profilo del mandrino, producendo parti asimmetriche con sezione trasversale (ad esempio, ellittiche, quadrilatere) con un adattamento eccellente e un ritorno elastico minimo.

Inoltre, l'aggiunta di un meccanismo a doppio rullo con controllo a molla contrapposta alle tradizionali attrezzature di filatura ha permesso la fabbricazione di componenti con sezione trasversale a tripode. Questa innovazione ottimizza significativamente la distribuzione dello spessore delle pareti, riducendo la variazione massima di spessore fino a 24%.

Per migliorare ulteriormente la precisione della formatura, i ricercatori hanno sviluppato sistemi di filatura sincronizzati elettronicamente che controllano la relazione di fase tra la rotazione del mandrino e l'avanzamento del rullo, ottenendo una formatura altamente uniforme di sezioni trasversali complesse, particolarmente vantaggiosa per forme ellittiche e irregolari nella produzione di massa.

6.3Filatura dei denti degli ingranaggi

La tornitura a tornio ha trovato applicazione nella produzione di componenti complessi come pulegge per cinghie trapezoidali, ammortizzatori dinamici e ruote per autoveicoli. La produzione convenzionale si basa spesso su forgiatura o fusione seguite da lavorazione meccanica, con conseguente elevato spreco di materiale, bassa efficienza e scarsa precisione dimensionale.

Utilizzando la tecnologia di filatura near-net-shape, lamiere di acciaio di 2,5 mm di spessore possono essere direttamente trasformate in pulegge dentate... senza stampi o con il solo utilizzo di un mandrino. Questo processo mantiene tolleranze ristrette. I profili dei denti sono formati da un flusso di materiale localizzato anziché da un vero e proprio ispessimento del materiale. L'altezza effettiva del dente corrisponde a uno spostamento radiale di 0,3 mm rispetto allo spessore di base.

Rispetto ai metodi tradizionali, questo non solo migliora la resistenza del materiale e la durata utile, ma aumenta anche significativamente i tassi di rendimento.

Nelle operazioni pratiche, possono verificarsi difetti come l'espansione del diametro di base, la deformazione delle estremità di apertura o sezioni trasversali a campana asimmetriche. Questi problemi sono strettamente correlati al comportamento del flusso del materiale, alla progettazione del percorso dei rulli e ai parametri di processo, e richiedono l'ottimizzazione del controllo delle apparecchiature e della pianificazione del processo.

7.0Conclusione

Questo articolo propone un nuovo metodo di classificazione per i processi di filatura a lastra che comprende un'ampia varietà di forme geometriche dei componenti. Integra le dimensioni di classificazione delle tecniche di filatura tradizionali con le diverse tecnologie di filatura avanzate sviluppate negli ultimi anni. I processi di filatura tradizionali sono tipicamente categorizzati in base alle caratteristiche di deformazione del materiale, al posizionamento relativo di rulli e grezzi, all'utilizzo di mandrini e alle temperature di formatura. Il nuovo framework di classificazione qui presentato estende sistematicamente questi concetti concentrandosi sulla configurazione relativa degli assi di rotazione, sulla geometria della sezione trasversale del componente e sui modelli di variazione dello spessore delle pareti.

È stata condotta un'analisi completa dello stato di sviluppo dei processi di filatura avanzati, tra cui la filatura non assimetrica, la filatura a sezione trasversale non circolare e la filatura a denti di ingranaggi. Questa panoramica copre la progettazione di utensili, lo sviluppo di attrezzature e le applicazioni industriali pratiche. Questi progressi tecnologici hanno ampliato significativamente l'applicabilità della filatura, consentendo la produzione di forme e componenti più complessi con requisiti prestazionali più elevati. In particolare, questi processi mostrano un grande potenziale in settori come quello automobilistico, dove la precisione dimensionale e l'affidabilità strutturale sono fondamentali.

Attualmente, i materiali comunemente lavorati con questi metodi di filatura avanzati includono alluminio puro, leghe di alluminio e acciai a basso tenore di carbonio, metalli con buona formabilità. I componenti prodotti con questi metodi soddisfano generalmente i requisiti di integrità strutturale e prestazioni delle applicazioni previste. Tuttavia, permangono delle sfide tecniche, in particolare nel controllo preciso dello spessore delle pareti per componenti a sezione trasversale non circolare in scenari ad alta precisione.

La ricerca futura dovrebbe concentrarsi sui seguenti ambiti:

- Meccanismi di evoluzione microstrutturale: Approfondire la comprensione dei cambiamenti microstrutturali durante la filatura per migliorare le proprietà dei materiali;

- Ottimizzazione delle prestazioni dei processi integrati: Sviluppare modelli integrati per bilanciare precisione dimensionale, resistenza dei materiali ed efficienza di formatura;

- Adattabilità dei materiali ad alte prestazioni: Ampliare l'applicabilità della filatura a leghe ad alta resistenza e difficili da formare;

- Sviluppo di sistemi di controllo intelligenti: Integrare sensori avanzati e tecnologie di controllo a circuito chiuso per migliorare l'automazione e l'intelligenza nel processo di filatura.

In sintesi, il progresso delle nuove tecnologie di filatura sta spingendo la formatura dei metalli oltre i tradizionali corpi rotanti semplici verso una maggiore complessità e prestazioni migliorate, fornendo un solido supporto per il futuro di una produzione efficiente e precisa.