La formatura dei metalli, branca fondamentale dell'ingegneria di lavorazione dei materiali, svolge un ruolo chiave nel consentire l'applicazione industriale dei materiali metallici. A differenza dei metodi di fusione, lavorazione meccanica o giunzione, la formatura dei metalli si basa sulla deformazione plastica sotto l'azione di forze esterne per rimodellare i materiali, perfezionandone contemporaneamente la struttura granulare interna e le proprietà meccaniche. Ciò consente di produrre componenti con elevata resistenza, microstruttura uniforme ed eccellente efficienza di formatura.

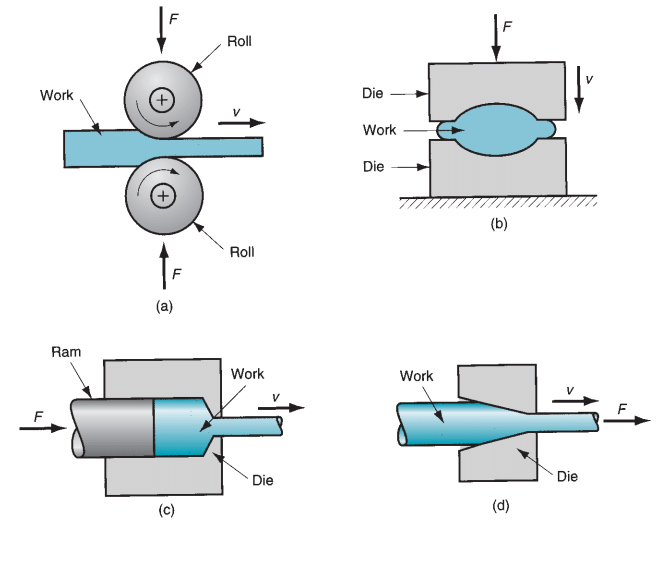

A seconda della temperatura di deformazione e delle caratteristiche del processo, la formatura dei metalli si suddivide in lavorazione a freddo, lavorazione a caldo e lavorazione a caldo, che a loro volta si dividono in processi quali forgiatura, laminazione, trafilatura ed estrusione. Questi metodi sono ampiamente applicati nella produzione di prodotti come alberi motore per autoveicoli, profili architettonici, componenti strutturali aerospaziali e conduttori elettronici.

1.0Fondamenti della teoria della formatura dei metalli

1.1Classificazione dei processi di formatura

Nella pratica industriale, la modellatura dei prodotti metallici si basa principalmente su quattro categorie di processi fondamentali, ciascuna con ruoli tecnici e scenari applicativi distinti:

- Fusione: il metallo fuso viene colato nella cavità di uno stampo e solidificato per creare la forma desiderata. È un metodo adatto alla produzione in serie di parti complesse, sebbene possano verificarsi difetti come porosità e ritiro.

- Lavorazione meccanica: il materiale viene rimosso tramite taglio o rettifica per ottenere la forma finale. Garantisce un'elevata precisione dimensionale ma riduce il consumo di materiale, rendendolo adatto alla finitura di precisione.

- Giunzione: i componenti vengono assemblati tramite saldatura, bullonatura o incollaggio. Questa tecnica è comunemente utilizzata per assemblaggi complessi o di grandi dimensioni.

- Deformazione plastica (formatura dei metalli): le forze esterne inducono una deformazione plastica permanente nei metalli, ottimizzando sia la struttura che le prestazioni durante la formatura. Questa tecnica combina efficienza e vantaggi meccanici ed è al centro di questa discussione.

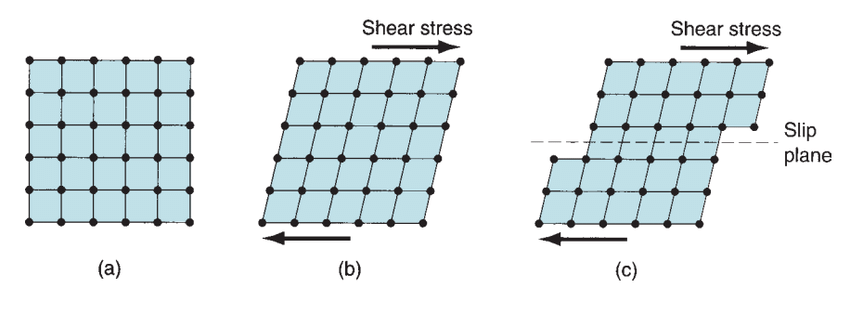

1.2Influenza della struttura cristallina del metallo sulla formazione

I metalli sono policristallini, composti da grani disposti irregolarmente, con atomi all'interno di ogni grano disposti in un reticolo periodico. Quando forze esterne agiscono sui metalli, possono verificarsi tre cambiamenti chiave:

- Frammentazione dei grani: se lo stress supera il limite di snervamento del reticolo, i bordi dei grani scivolano e i grani si dividono.

- Migrazione atomica: gli atomi si diffondono lungo la direzione dello stress, favorendo aggiustamenti nella morfologia dei grani.

- Distorsione del reticolo: gli atomi si discostano dalle posizioni di equilibrio, provocando tensioni interne e incrudimento.

La deformabilità plastica dei metalli dipende dalla duttilità, che è correlata positivamente alla dimensione dei grani. I grani più grandi hanno una minore resistenza al contorno e consentono una maggiore deformazione, mentre i grani più fini forniscono maggiore resistenza ma maggiore resistenza alla deformazione. La temperatura di deformazione è un altro fattore decisivo: a temperatura ambiente, i metalli sono rigidi e richiedono una forza maggiore per deformarsi, mentre a temperature elevate, l'attività atomica aumenta e la resistenza alla deformazione si riduce.

1.3Differenze fondamentali tra lavorazione a freddo, a caldo e a caldo

Lavorazione a freddo

Definizione: Deformazione plastica eseguita al di sotto della temperatura di ricristallizzazione (tipicamente da temperatura ambiente a 0,3 Tₘ, dove Tₘ è il punto di fusione). In alcuni casi, vengono utilizzate temperature leggermente elevate (ad esempio, 50–100 °C per il rame) per migliorare la duttilità.

Principio: non si verifica ricristallizzazione. I grani si allungano e si deformano nella direzione dello sforzo, producendo una struttura "fibrosa". La distorsione del reticolo causa incrudimento.

Caratteristiche:

- Vantaggi: non richiede apparecchiature di riscaldamento, produce superfici lisce (Ra ≤ 1,6 μm), garantisce un'elevata precisione dimensionale (tolleranze fino a IT8–IT10), migliora la resistenza e le prestazioni di fatica ed evita l'ossidazione.

- Limitazioni: richiede una forza significativamente maggiore (ad esempio, la forgiatura a freddo dell'acciaio a basso tenore di carbonio richiede un carico 30–50% superiore rispetto alla forgiatura a caldo), richiede attrezzature ad alta capacità, riduce la duttilità (rischio di cricche), spesso richiede una ricottura intermedia per alleviare l'incrudimento e può lasciare tensioni residue.

Lavoro a caldo

Definizione: Deformazione eseguita nell'intervallo intermedio tra la lavorazione a freddo e quella a caldo (0,3Tₘ–0,5Tₘ), bilanciando la precisione della lavorazione a freddo con la formabilità della lavorazione a caldo.

Principio: le temperature sono sufficienti per ridurre la resistenza alla deformazione e l'incrudimento, ma non abbastanza elevate per una completa ricristallizzazione. Il recupero parziale avviene senza l'ingrossamento del grano tipico della lavorazione a caldo.

Caratteristiche:

- Vantaggi: carichi dell'utensile ridotti del 20–30% rispetto alla lavorazione a freddo, duttilità migliorata, meno fasi di ricottura necessarie, precisione dimensionale prossima alla lavorazione a freddo (IT9–IT11) e solo lieve ossidazione o decarburazione.

- Limitazioni: richiede un controllo preciso della temperatura (fluttuazioni ≤ ±20°C), apparecchiature con regolazione termica e ha un'applicabilità limitata ai materiali (principalmente leghe di alluminio e rame).

Lavorazione a caldo

Definizione: Deformazione plastica eseguita al di sopra della temperatura di ricristallizzazione (0,5Tₘ–0,8Tₘ), caratterizzata da deformazione e ricristallizzazione simultanee.

Principio: a temperature elevate, gli atomi hanno energia sufficiente per la formazione di nuovi grani privi di deformazione, eliminando l'incrudimento. Se il calore residuo è eccessivo, i nuovi grani possono crescere troppo, riducendo le prestazioni meccaniche.

Caratteristiche:

- Vantaggi: bassa resistenza alla deformazione (solo da 1/5 a 1/3 della lavorazione a freddo), elevata duttilità (deformazione >50%), assenza di stress residuo, l'affinamento del grano migliora le proprietà meccaniche e riduce i requisiti di carico delle attrezzature.

- Limitazioni: richiede un notevole apporto di calore (ad esempio, forgiatura dell'acciaio a 1100–1150 °C), soggetto a formazione di scaglie di ossido (spessore 5–10 μm), minore precisione dimensionale (IT12–IT14), minore consistenza delle parti e grave usura degli utensili dovuta alle alte temperature.

Significato tecnico della temperatura di ricristallizzazione

La temperatura di ricristallizzazione funge da soglia critica che separa la lavorazione a freddo da quella a caldo. È definita come "la temperatura più bassa alla quale i grani deformati vengono completamente sostituiti da nuovi grani privi di deformazione". La ricristallizzazione riduce la resistenza e la durezza (di 20–40 µT) migliorando al contempo la duttilità (l'allungamento può aumentare di oltre 50 µT). Gli intervalli specifici variano a seconda del materiale: acciaio (600–900 °C), leghe di alluminio (200–300 °C) e leghe di rame (300–400 °C). In pratica, la lavorazione a caldo viene terminata a 50–100 °C al di sotto della temperatura di ricristallizzazione per prevenire un'eccessiva crescita dei grani.

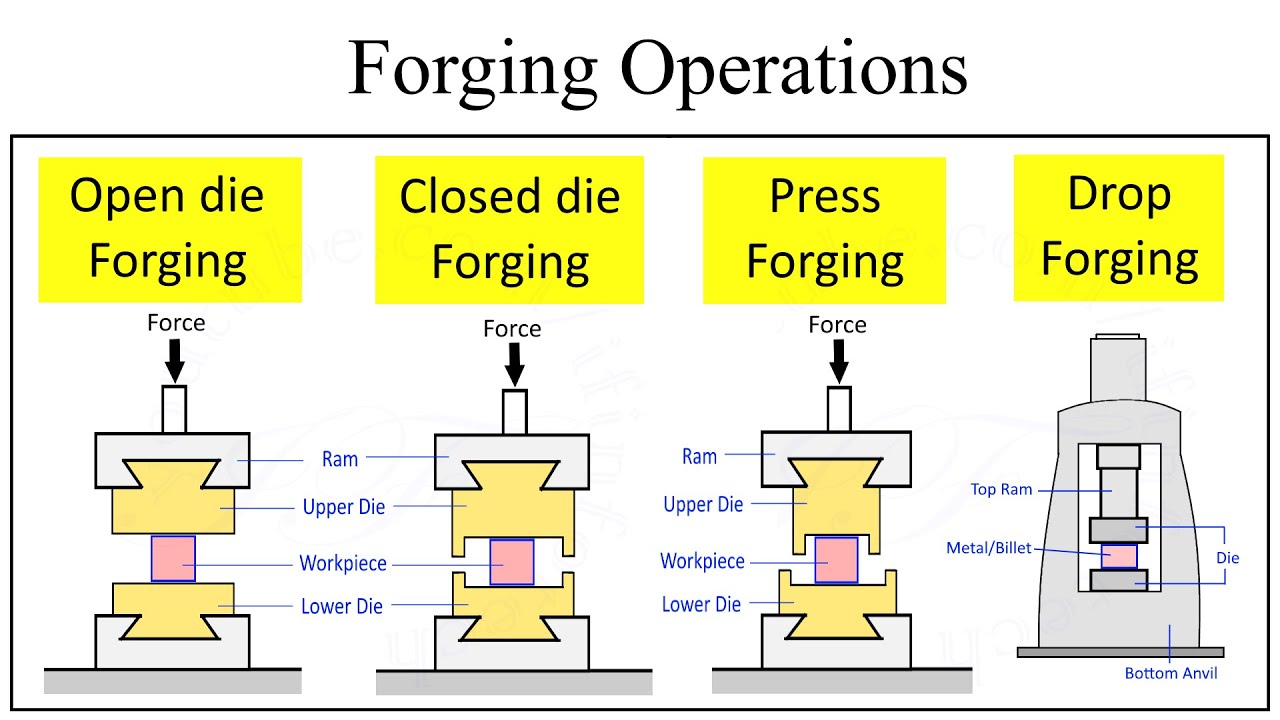

2.0Processi di forgiatura e loro caratteristiche tecniche

2.1Concetto di base della forgiatura

La forgiatura è un processo di formatura dei metalli che utilizza una forza di compressione localizzata per modellare i materiali. Il principio fondamentale si basa sull'impatto o sulla pressione di un martello o di una matrice per forzare il metallo ad adattarsi alla cavità della matrice o per ottenere il controllo di forma desiderato.

- In base alla temperatura: la forgiatura è classificata come forgiatura a caldo (temperatura superiore a quella di ricristallizzazione), forgiatura a freddo (a temperatura ambiente) e forgiatura a caldo (temperature intermedie).

- In base ai vincoli dello stampo: la forgiatura può essere suddivisa in forgiatura a stampo aperto e forgiatura a stampo chiuso.

2.2Principali tipi di processi di forgiatura

Forgiatura a stampo aperto

Principio: il metallo si deforma tra gli stampi senza una cavità chiusa. Lo stampo superiore è fissato a un pistone, quello inferiore a un'incudine e ripetuti colpi di martello avvicinano gradualmente il pezzo alla forma desiderata.

Applicazioni: componenti di grandi dimensioni o asimmetrici, come rotori di generatori e alberi a gomiti marini, solitamente prodotti in un unico pezzo o in piccoli lotti.

Caratteristiche: elevata flessibilità, bassi costi di attrezzaggio, ma bassa precisione dimensionale (tolleranza ±5–10 mm). Richiede lavorazioni aggiuntive e si basa fortemente sull'abilità dell'operatore.

Forgiatura a stampo chiuso

Principio: il metallo si deforma all'interno di una cavità chiusa. Colpi singoli o multipli assicurano il completo riempimento della cavità. Questo processo può essere suddiviso in forgiatura con matrice a impronta (con bava) e forgiatura senza bava.

Applicazioni: Parti simmetriche prodotte in lotti da medi a grandi, come pezzi grezzi per ingranaggi e teste di bulloni.

Caratteristiche: elevata precisione dimensionale (tolleranza ±0,5–2 mm), buona finitura superficiale, struttura uniforme. Tuttavia, il costo degli utensili è significativamente più elevato (5–10 volte superiore a quello degli utensili a matrice aperta) ed è richiesto un allineamento preciso degli stampi.

Forgiatura rovesciata

Principio: la compressione assiale riduce la lunghezza del metallo e aumenta la sezione trasversale. Un'applicazione tipica è la produzione di teste di bulloni. Per evitare deformazioni, la lunghezza della billetta non supportata non deve superare tre volte il suo diametro.

Applicazioni: Barre con diametro ≤200 mm, adatte sia per applicazioni a freddo che a caldo. Tra i prodotti più comuni rientrano elementi di fissaggio, valvole e giunti.

Forgiatura a rulli

Principio: Utilizzando un macchina per la forgiatura a rulli, le barre riscaldate vengono progressivamente compresse e allungate da rulli eccentrici con scanalature di formatura, consentendo un controllo preciso sulla forma della sezione trasversale.

Applicazioni: Ideale per componenti di alberi lunghi come molle a balestra e assali, la forgiatura a rulli è comunemente utilizzata come fase di preformatura prima delle successive operazioni di forgiatura.

Caratteristiche: Offre un'elevata produttività (da 3 a 5 volte superiore a quella della forgiatura a stampo aperto) e un eccellente sfruttamento del materiale (≥90%). Tuttavia, è generalmente limitato a componenti con sezioni trasversali simmetriche.

2.3Attrezzature di forgiatura e difetti

Tipi di apparecchiature principali

- Presse idrauliche: capacità 5–500 MN, applicano una pressione lenta e uniforme per una deformazione uniforme. Adatte per pezzi di grandi dimensioni e forgiatura di precisione.

- Presse meccaniche: capacità 900 kN–110 MN, utilizzano meccanismi a volano e manovella per la trasmissione della forza, con velocità di 10–50 colpi al minuto. Adatte per produzioni di medie dimensioni.

- Vapore/martelli pneumatici: Generano forza d'impatto tramite gravità o aria compressa, con capacità di 400-8000 kg. Comunemente utilizzati per la forgiatura a stampo aperto di piccoli componenti.

Difetti di forgiatura tipici e cause

| Tipo di difetto | Causa | Impatto |

| Chiusure/pieghe fredde | Scarso flusso del metallo che causa sovrapposizioni superficiali, spesso negli angoli | Resistenza alla fatica ridotta, rischio di propagazione delle crepe |

| vaiolatura | La scaglia si incastona nella superficie durante la forgiatura a caldo | Qualità superficiale degradata, richiede ulteriore rettifica |

| Disallineamento della matrice | Allineamento non corretto della matrice che causa una mancata corrispondenza della cavità | Imprecisione dimensionale, può comportare scarti |

| crepe interne | Riscaldamento non uniforme o velocità di deformazione eccessiva che inducono stress interno | Interrompe la continuità del materiale, riduce la capacità di carico |

| Surriscaldamento/bruciatura | La temperatura supera il solidus, causando la fusione del bordo del grano | Infragilimento del materiale, perdita di capacità portante |

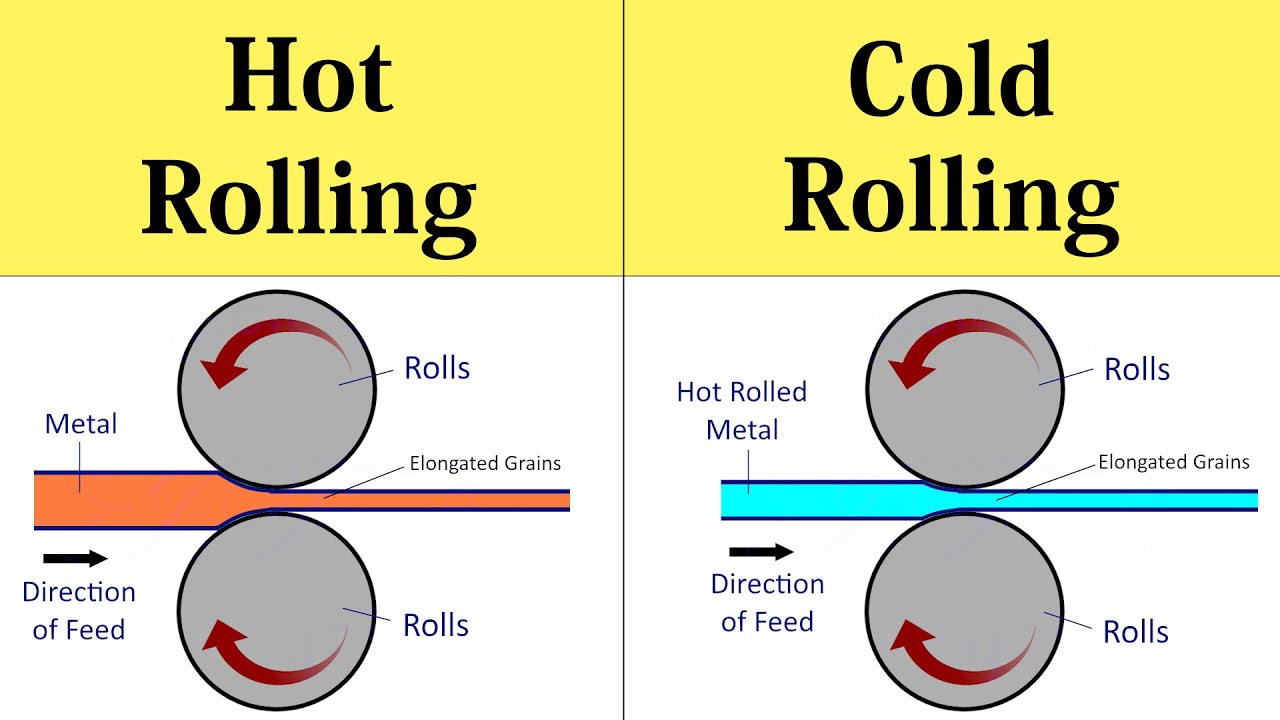

3.0Processi di laminazione e loro caratteristiche tecniche

3.1Principio di base del rotolamento

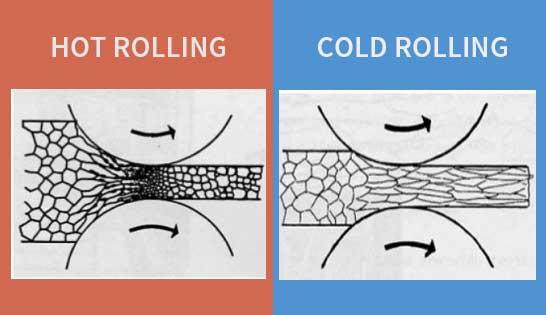

La laminazione è un processo di formatura continuo in cui rulli cilindrici comprimono e allungano il metallo, riducendone la sezione trasversale e aumentandone la lunghezza. I parametri chiave includono la riduzione (diminuzione dello spessore), il rapporto di riduzione (riduzione/spessore iniziale) e l'espansione (aumento della larghezza). In base alla temperatura, la laminazione può essere suddivisa in laminazione a caldo (al di sopra della temperatura di ricristallizzazione) e laminazione a freddo (a temperatura ambiente), con differenze significative nella microstruttura e nel controllo delle proprietà.

3.2Confronto tra laminazione a caldo e laminazione a freddo

| Indicatore tecnico | Laminazione a caldo | Laminazione a freddo |

| Intervallo di temperatura | Acciaio: 1100–1150°C, Alluminio: 360–520°C | Temperatura ambiente a 0,3Tₘ |

| Cambiamento microstrutturale | La deformazione e la ricristallizzazione avvengono simultaneamente, producendo grani raffinati e uniformi | I grani si allungano e si deformano, provocando l'incrudimento |

| Qualità della superficie | Scaglia di ossido spessa (5–10 μm), finitura scadente (Ra ≥ 6,3 μm) | Nessuna scaglia di ossido, finitura eccellente (Ra ≤ 1,6 μm) |

| Precisione dimensionale | Tolleranza ±0,1–0,5 mm | Tolleranza ±0,01–0,1 mm |

| Proprietà meccaniche | Resistenza moderata, buona duttilità | Maggiore resistenza (20–40% maggiore rispetto al laminato a caldo), minore duttilità |

| Applicazioni | Formatura grezza di profili e lamiere spesse | Formatura finale di lamiere sottili, strisce e profili di precisione |

3.3Tipi di laminatoi e difetti di laminazione

Tipi di laminatoi per nuclei (in base alla configurazione dei rulli)

- Laminatoio a due altezze: struttura semplice, disponibile nel tipo reversibile (i rulli ruotano in entrambe le direzioni, utilizzato per la laminazione grezza) e nel tipo non reversibile (monodirezionale, utilizzato per sezioni semplici).

- Laminatoio a tre rulli: i rulli superiore, centrale e inferiore ruotano alternativamente in direzioni opposte, consentendo la laminazione avanti e indietro del pezzo. Adatto per lamiere di medio e grosso spessore.

- Laminatoio a quattro cilindri: composto da cilindri di lavoro di piccolo diametro (applicano pressione) supportati da cilindri di supporto di grande diametro (impediscono la flessione). Comunemente utilizzato per lamiere e nastri.

- Laminatoio a grappolo: cilindri di lavoro con diametri estremamente piccoli (≤10 mm) sono supportati da più rulli di supporto. Adatto alla produzione di nastri ultrasottili come fogli di alluminio (spessore ≤0,01 mm).

Difetti di rotolamento tipici e misure di controllo

- Bordi ondulati: causati dalla flessione del rullo che porta a un'eccessiva riduzione del bordo. Controllati dal design della corona del rullo (diametro leggermente più grande al centro).

- Cricche da cerniera: dovute a duttilità insufficiente o a temperature di laminazione eccessivamente basse. Si possono controllare preriscaldando le billette a una temperatura adeguata.

- Laminazione (alligatoring): si verifica quando una deformazione irregolare induce un eccessivo stress di trazione centrale. Controllato ottimizzando il rapporto di riduzione (≤30% per passata).

- Pieghe: causate da una riduzione eccessivamente bassa, che porta alla sovrapposizione del metallo superficiale. Controllate garantendo una riduzione minima di ≥5% per passata.

4.0Processi di trafilatura ed estrusione

4.1Disegno del metallo

Definizione e caratteristiche principali

L'imbutitura è un processo in cui una forza di trazione tira una billetta metallica attraverso un'apertura dello stampo, riducendone la sezione trasversale. La differenza fondamentale rispetto all'estrusione risiede nella direzione della forza: l'imbutitura utilizza la "trazione", mentre l'estrusione si basa sulla "spinta". In base alle dimensioni del prodotto, l'imbutitura si classifica in:

- Trafilatura delle barre: sezione ≥10 mm², utilizzata per la produzione di alberi. Eseguita su una trafilatrice con forze di trazione ≤150 tonnellate.

- Trafilatura: sezione ≤10 mm², utilizzata per fili e molle. Richiede più passaggi (i diametri possono essere ridotti fino a 0,0025 mm) con filiere diamantate per garantire la precisione.

- Trafilatura tubi: utilizza un mandrino per controllare il diametro interno, fisso o flottante. Comunemente applicato per la finitura di tubi senza saldatura.

Vantaggi e limitazioni del processo

- Vantaggi: elevata precisione dimensionale (tolleranza IT7–IT9), eccellente finitura superficiale (Ra ≤0,8 μm), capacità di produrre sezioni trasversali complesse come barre sagomate.

- Limitazioni: Deformazione limitata per passata (riduzione del diametro ≤20%), che richiede passate multiple con ricottura intermedia. Ideale per parti di piccola sezione trasversale.

4.2Estrusione

Principio e classificazione

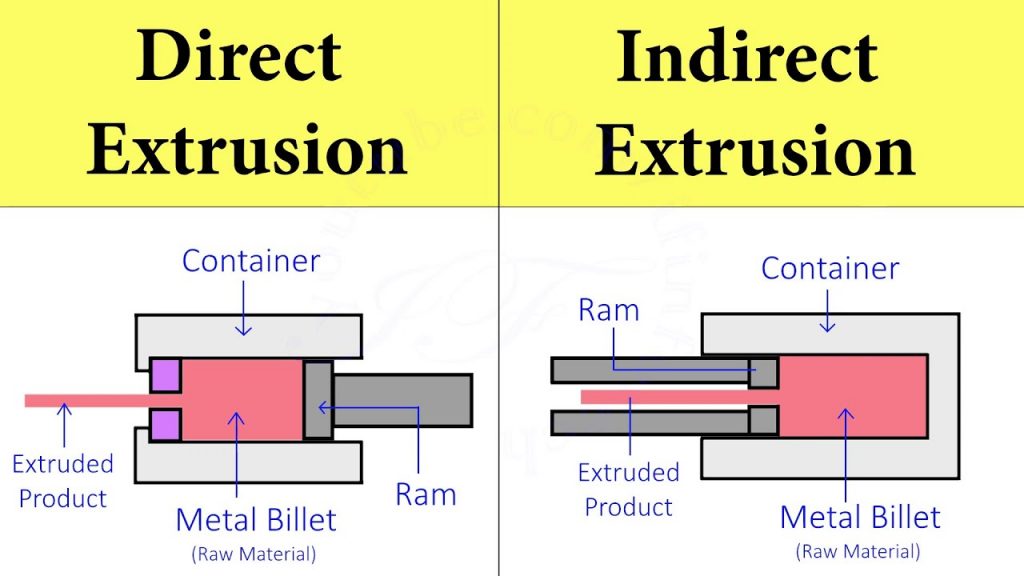

L'estrusione posiziona il metallo in una camera chiusa e applica pressione attraverso un pistone, forzandolo attraverso una matrice per produrre prodotti lunghi con sezioni trasversali che corrispondono all'apertura della matrice. In base alla temperatura e alla direzione della forza, l'estrusione si suddivide in:

- Estrusione a caldo: eseguita a 0,5Tₘ–0,75Tₘ, con pressioni di 35–700 MPa. Ampiamente utilizzata per profili in lega di alluminio e rame, come telai per finestre e strutture aerospaziali.

- Estrusione a freddo: eseguita a temperatura ambiente fino a 0,3 Tₘ. Applicata a componenti di precisione in acciaio e alluminio, come lattine e ingranaggi grezzi. Consente la formatura di pezzi quasi netti.

- Estrusione diretta (in avanti): il metallo scorre nella stessa direzione del pistone. L'attrito contro il contenitore deve essere superato, rendendolo adatto a sezioni trasversali semplici.

- Estrusione indiretta (all'indietro): il metallo scorre in direzione opposta al movimento del pistone, eliminando l'attrito del contenitore. Ideale per profili cavi complessi.

Difetti tipici di estrusione

- Crepe superficiali: causate da temperature o velocità di estrusione eccessivamente elevate, dove la sollecitazione superficiale supera la resistenza alla trazione.

- Difetti delle tubazioni: un flusso irregolare provoca l'aspirazione di incrostazioni di ossido e inclusioni al centro del prodotto.

- Crepe interne: l'elevata sollecitazione idrostatica di trazione al centro della zona di deformazione dello stampo provoca la formazione di vuoti.

- Giunzioni superficiali: il materiale residuo della precedente estrusione rimane sulla superficie della matrice e viene impresso sul prodotto.

5.0Conclusione

Le tecnologie di formatura dei metalli sono fondamentali nella produzione moderna, garantendo un utilizzo efficiente dei materiali e un controllo preciso delle proprietà meccaniche. Ogni processo presenta caratteristiche tecniche e limiti applicativi distinti:

- Lavorazione a freddo (forgiatura a freddo, laminazione a freddo, trafilatura a freddo): adatta per componenti ad alta precisione e ad alta resistenza, ma richiede attrezzature ad alto tonnellaggio e ricottura intermedia.

- Lavorazione a caldo (forgiatura a caldo, laminazione a caldo, estrusione a caldo): ideale per grandi deformazioni e pezzi di grandi dimensioni, con facile formabilità ma minore precisione e qualità superficiale inferiore.

- Lavorazione a caldo: bilancia i vantaggi della lavorazione a freddo e a caldo, applicabile a componenti di media precisione e di medie dimensioni, ma richiede un rigoroso controllo della temperatura.

- Punti di forza specifici del processo: la forgiatura eccelle nelle forme tridimensionali complesse; la laminazione è ottimizzata per profili lunghi e continui; la trafilatura è adatta a sezioni trasversali piccole e precise; l'estrusione consente profili complessi e cavi.

In pratica, la selezione del processo dovrebbe considerare le caratteristiche del materiale (ad esempio, duttilità, temperatura di ricristallizzazione), i requisiti del prodotto (accuratezza, resistenza, volume di produzione) e i vincoli di costo. L'ottimizzazione dei parametri di processo come temperatura, velocità di deformazione e progettazione dello stampo contribuisce a ridurre i difetti e a migliorare sia la qualità del prodotto che l'efficienza produttiva.

Guardando al futuro, lo sviluppo della formatura dei metalli si concentrerà sul controllo intelligente della temperatura, sulla progettazione di stampi di precisione e su pratiche sostenibili (come la forgiatura a caldo senza ossidazione) per soddisfare le crescenti esigenze di prestazioni delle industrie manifatturiere avanzate.

Riferimenti

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrusion-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Deformation-of-a-crystal-structure-a-original-lattice-belastic-deformation-with-no_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0