Nelle lavorazioni meccaniche, gli utensili da taglio sono direttamente coinvolti nel processo di asportazione del materiale, rimuovendo il metallo in eccesso dal pezzo. La scelta del tipo di utensile, della struttura, del materiale e dei parametri geometrici dipende in larga misura dalle caratteristiche del pezzo e dalla configurazione della macchina utensile. Queste scelte sono fondamentali per garantire la precisione, l'efficienza e la stabilità complessiva del processo di lavorazione.

1.0Quali tipi di utensili per il taglio dei metalli esistono?

In base alle diverse finalità e ai metodi di lavorazione, gli utensili per il taglio dei metalli possono essere classificati nelle seguenti sette categorie principali. Ogni categoria è specificamente progettata per adattarsi a particolari scenari di lavorazione:

- Utensili per tornitura e taglio: Include utensili di tornitura (comunemente utilizzati su torni convenzionali e torni CNC), utensili di piallatura (dedicati alle macchine stozzatrici), utensili di scanalatura, utensili di alesatura, utensili di tornitura sagomata e vari utensili da taglio speciali. Questi utensili sono utilizzati principalmente per il taglio rettilineo, la lavorazione di contorni e le operazioni di asportazione di materiale di base.

- Utensili per la foratura: Comprende gli utensili utilizzati per creare fori in materiali solidi e per rifinire fori esistenti, come punte (comunemente utilizzate su trapani radiali) e alesatori (tipicamente applicati su centri di lavoro). Questi utensili sono essenziali per produrre fori precisi e di alta qualità.

- Utensili per brocciatura: Progettate per la lavorazione di fori passanti di varie forme, superfici piane e profili sagomati. Le brocce sono utensili multi-dente ad alta produttività, solitamente utilizzati in combinazione con brocciatrici orizzontali, il che le rende ideali per ambienti di produzione di massa.

- Frese: Utilizzato per la lavorazione di superfici piane, superfici laterali, superfici a gradini, superfici sagomate, nonché per operazioni di taglio e scanalatura. Esempi comuni includono frese a spianare, frese sagomate e frese per sedi chiavette, che offrono elevata efficienza e flessibilità di lavorazione.

- Utensili per filettatura: Applicato per la lavorazione di filettature interne ed esterne, compresi utensili per tornitura filettata, maschi e filiere (comunemente utilizzati su macchine per rullare i filetti). Questi strumenti svolgono un ruolo decisivo nel determinare la precisione e l'affidabilità dei collegamenti filettati.

- Utensili per il taglio degli ingranaggi: Sviluppati specificamente per la lavorazione di ingranaggi evolventi e altri profili di ingranaggi non evolventi, come creatori per ingranaggi, creatori a vite senza fine e creatori scanalati. Si tratta di utensili specializzati essenziali per la produzione di ingranaggi di precisione.

- Utensili abrasivi: Include mole abrasive (comunemente utilizzate sulle rettificatrici per piani), nastri abrasivi, pietre abrasive e mole lucidanti. Questi utensili vengono utilizzati per operazioni di finitura superficiale per migliorare la rugosità superficiale, la precisione dimensionale e la qualità complessiva del pezzo.

2.0Come vengono definiti e applicati i parametri geometrici degli utensili da taglio dei metalli?

La geometria dell'utensile è un fattore decisivo per le prestazioni di taglio. La sua definizione e applicazione devono basarsi su un sistema di riferimento unificato. La seguente spiegazione è strutturata in tre aspetti: elementi costitutivi, angoli geometrici e angoli di lavoro.

2.1Quali sono gli elementi costitutivi della parte tagliente di uno strumento?

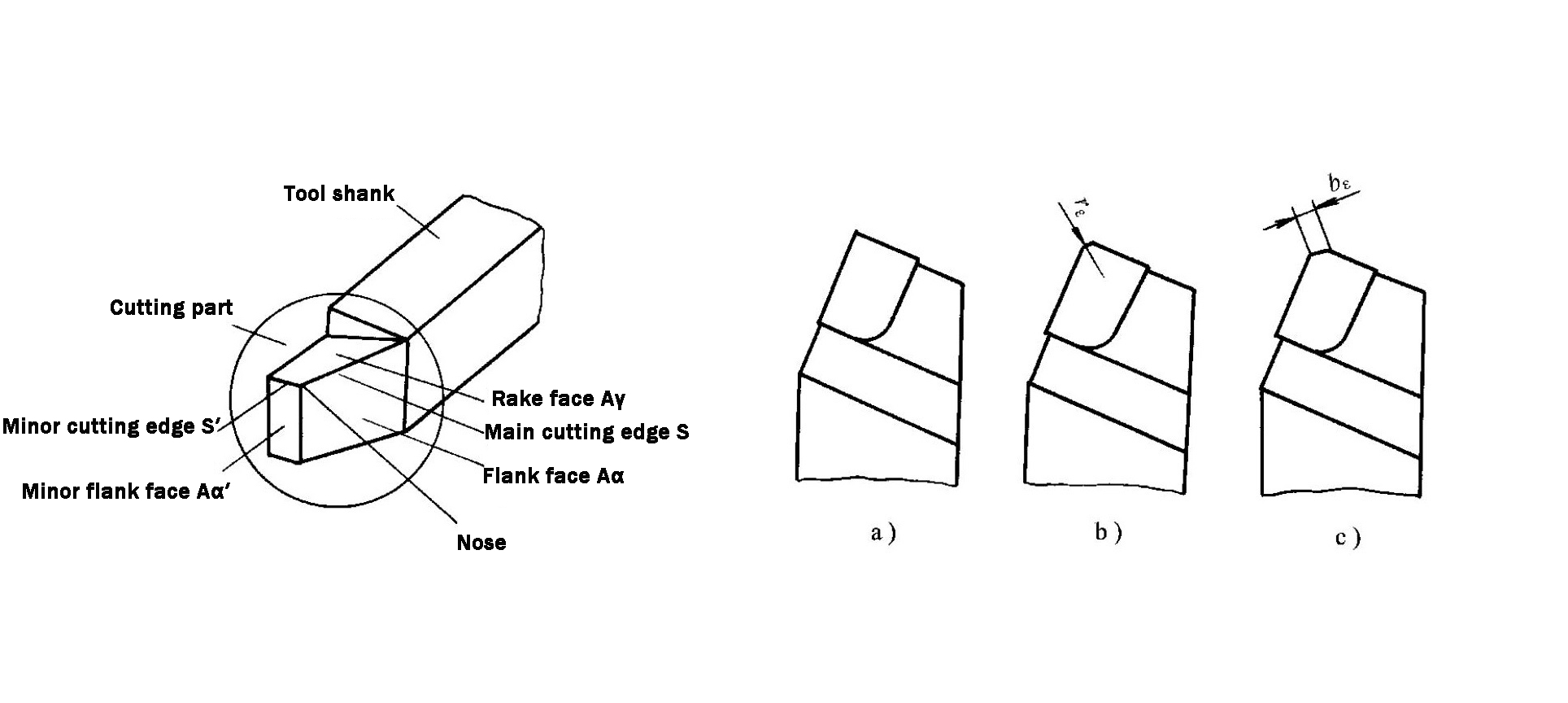

Sebbene gli utensili da taglio varino notevolmente per tipologia e struttura, la composizione di base delle loro parti taglienti è sostanzialmente costante. Prendendo come esempio un utensile standard per tornitura esterna, gli elementi principali della sua parte tagliente sono i seguenti (vedi Fig. 1-19):

- Rake Face (Aᵧ): La superficie su cui scorrono i trucioli durante il taglio. Influisce direttamente sull'efficienza di evacuazione dei trucioli e sulle prestazioni di taglio.

- Faccia del fianco (Aᵣ): La superficie rivolta verso la superficie di transizione del pezzo in lavorazione. La sua geometria influenza l'attrito di taglio e la generazione di calore.

- Faccia del fianco ausiliario (Aᵣ′): La superficie rivolta verso la superficie già lavorata del pezzo, principalmente responsabile di garantire la qualità della superficie.

- Tagliente principale (S): La linea di intersezione tra la superficie di spoglia e la superficie del fianco. Forma la superficie di transizione e svolge la funzione primaria di asportazione del materiale.

- Tagliente ausiliario (S′): La linea di intersezione tra la superficie di spoglia e la superficie del fianco ausiliario. Lavora insieme al tagliente principale per rimuovere il materiale e infine modellare la superficie lavorata.

- Naso dell'utensile: Il piccolo tagliente all'incrocio tra il tagliente principale e quello ausiliario. Può essere arrotondato o smussato (vedere Fig. 1-20) e ha un impatto diretto sulla stabilità di taglio e sulla finitura superficiale.

2.2Come vengono classificati e misurati gli angoli geometrici della parte tagliente?

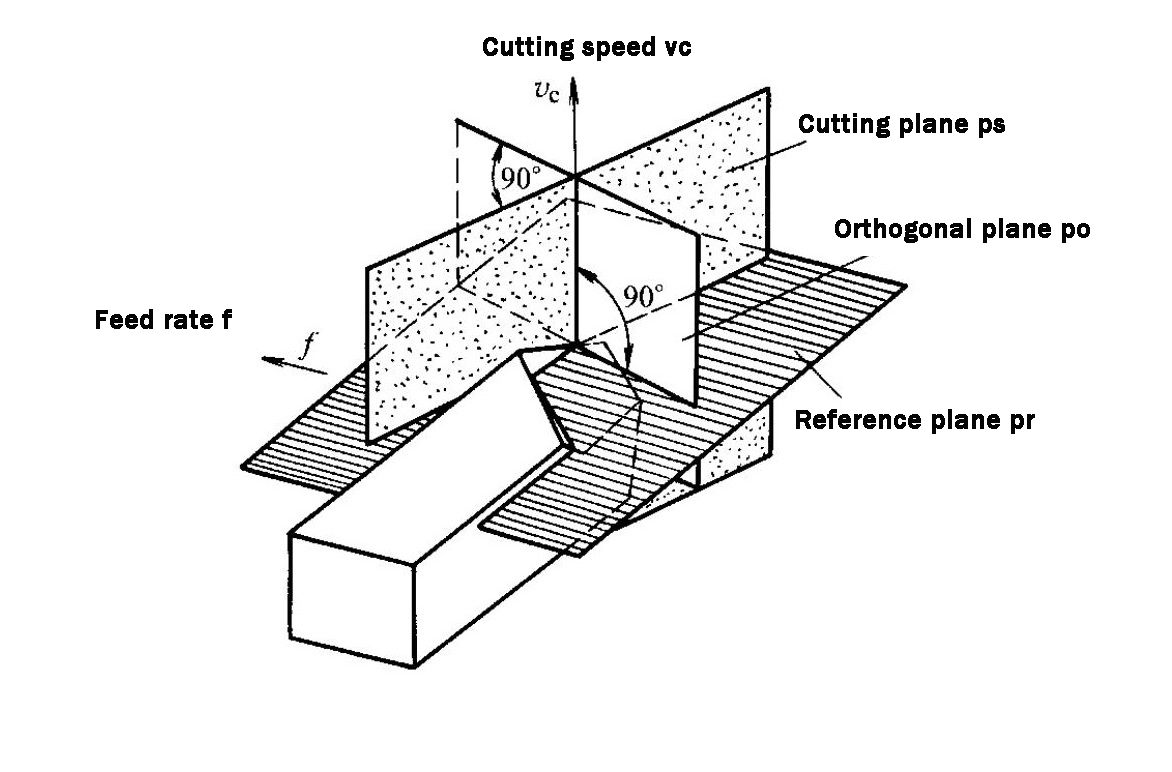

La definizione dei parametri geometrici dell'utensile si basa su sistemi di coordinate di riferimento e piani di riferimento. Il sistema di riferimento dell'utensile in posizione di riposo è la base fondamentale per la progettazione, la produzione, l'affilatura e la misurazione degli utensili. Gli angoli definiti in questo sistema sono denominati angoli designati (nominali). Di seguito è riportata una panoramica del sistema di piani di riferimento ortogonali comunemente utilizzato e dei relativi angoli.

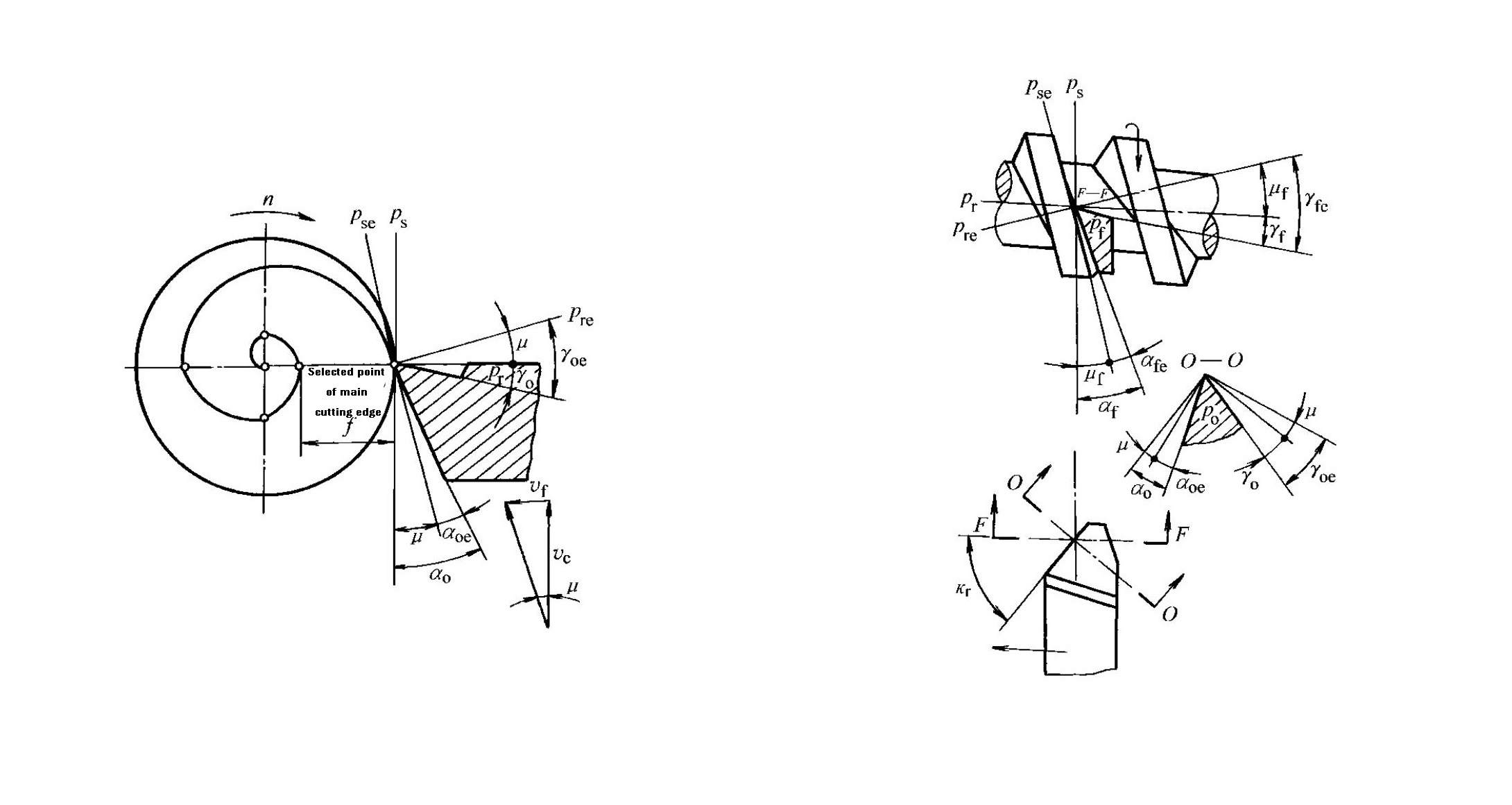

Composizione del sistema di piani di riferimento ortogonali (vedi Fig. 1-21)

- Piano di base (Pᵣ): Piano passante per il punto selezionato sul tagliente e perpendicolare alla direzione principale del movimento di taglio. Per utensili di tornitura e piallatura, è parallelo al piano di montaggio del gambo dell'utensile; per utensili rotanti come trapani e frese, passa attraverso l'asse dell'utensile.

- Piano di taglio (Pₛ): Piano passante per il punto selezionato sul tagliente, tangente al tagliente e perpendicolare al piano di base. Per utensili a lama dritta, contiene il tagliente ed è perpendicolare al piano di base.

- Piano ortogonale (Pₒ): Un piano passante per il punto selezionato sul tagliente e perpendicolare sia al piano di base che al piano di taglio. Può anche essere considerato come il piano perpendicolare alla proiezione del tagliente sul piano di base.

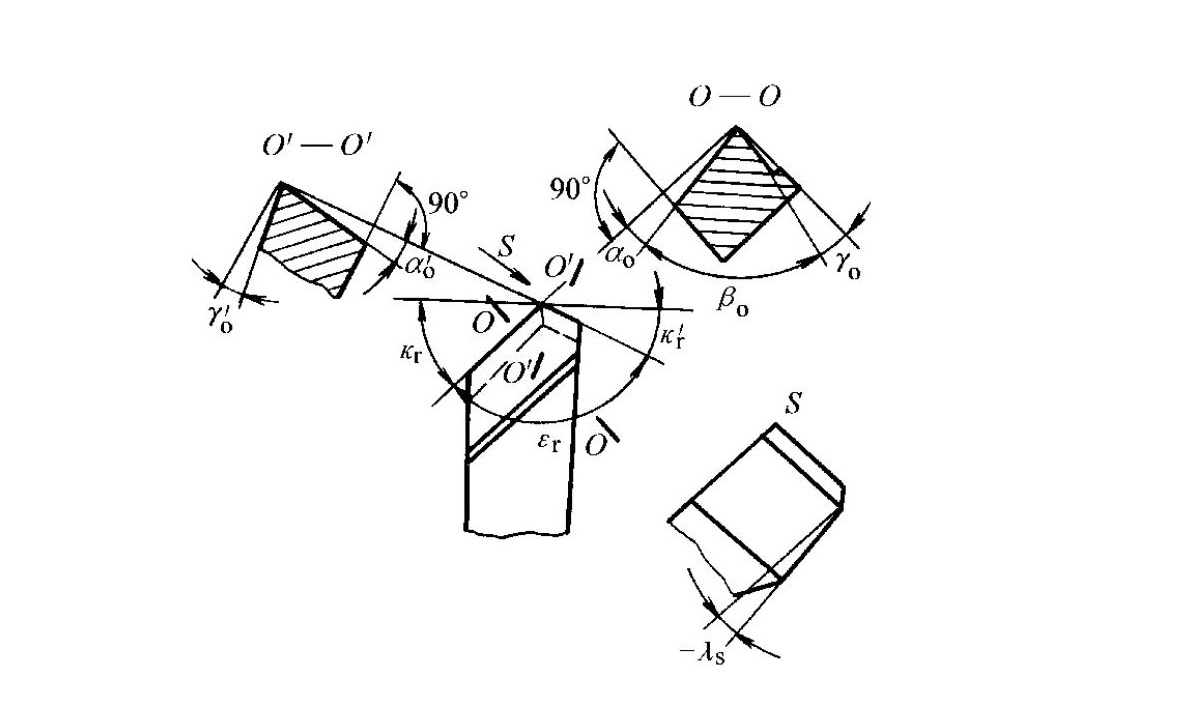

Classificazione e definizione degli angoli utensile designati (vedere Fig. 1-22)

Gli angoli designati vengono misurati in diversi piani di riferimento e sono definiti come segue:

Angoli misurati nel piano ortogonale

- Angolo di spoglia (γₒ): Angolo tra la superficie di spoglia e il piano di base. È positivo quando l'angolo tra la superficie di spoglia e il piano di taglio è inferiore a 90°, e negativo quando è superiore a 90°. Questo angolo ha un'influenza significativa sulle prestazioni di taglio.

- Angolo di spoglia (αₒ): Angolo tra la superficie del fianco e il piano di taglio. È positivo quando l'angolo tra la superficie del fianco e il piano di base è inferiore a 90° e negativo quando è superiore a 90°. La sua funzione principale è quella di ridurre l'attrito tra la superficie del fianco e la superficie di transizione.

- Angolo del cuneo (βₒ): L'angolo tra la superficie di spoglia e la superficie del fianco. È un angolo derivato, calcolato come: βₒ = 90° − (γₒ + αₒ) (Equazione 1-1).

Angoli misurati nel piano di base

- Angolo del tagliente principale (κᵣ): Angolo tra il piano di taglio principale e la direzione di avanzamento presunta. È sempre un valore positivo.

- Angolo del tagliente ausiliario (κᵣ′): L'angolo tra il piano di taglio ausiliario e la direzione di avanzamento opposta presumibilmente.

- Angolo del naso (εᵣ): L'angolo tra il piano di taglio principale e il piano di taglio ausiliario. È un angolo derivato, calcolato come: εᵣ = 180° − (κᵣ + κᵣ′) (Equazione 1-2).

Angolo misurato nel piano di taglio

- Angolo di inclinazione (λₛ): Angolo tra il tagliente principale e il piano di base. È positivo quando la punta dell'utensile è più alta del piano di montaggio del gambo dell'utensile, negativo quando è più bassa e 0° quando è parallela (il tagliente giace nel piano di base).

Angolo misurato nel piano ortogonale ausiliario

- Angolo di sgombero ausiliario (αₒ′): Angolo tra la faccia del fianco ausiliario e il piano di taglio ausiliario. È positivo quando l'angolo tra la faccia del fianco ausiliario e il piano di base è inferiore a 90°, e negativo quando è superiore a 90°. Questo angolo determina la posizione della faccia del fianco ausiliario.

2.3Quali fattori influenzano gli angoli di lavoro di un utensile da taglio?

Gli angoli designati rappresentano condizioni ideali. Nella lavorazione effettiva, il movimento di avanzamento e l'installazione dell'utensile alterano la geometria di taglio reale, determinando gli angoli di lavoro. I principali fattori che influenzano la geometria di taglio sono i seguenti:

Influenza del movimento di alimentazione

- Movimento di avanzamento trasversale (vedere Fig. 1-23): Durante la troncatura o la scanalatura su un tornio, l'utensile avanza trasversalmente. La direzione del movimento risultante forma un angolo μ con la direzione del movimento principale. Il piano di base di lavoro (Pᵣₑ) e il piano di taglio di lavoro (Pₛₑ) ruotano di μ rispetto al piano di base (Pᵣ) e al piano di taglio (Pₛ). Gli angoli di spoglia e di spoglia di lavoro sono: γₒₑ = γₒ + μαₒₑ = αₒ − μ (Equazione 1-3) dove tan μ = f / (πd), f è l'avanzamento trasversale per giro (mm/giro) e d è il diametro istantaneo nel punto di taglio selezionato (mm). Di conseguenza, l'angolo di spoglia di lavoro aumenta mentre l'angolo di spoglia di lavoro diminuisce. Pertanto, durante la tornitura trasversale, αₒ deve essere opportunamente aumentato per compensare questo effetto.

- Movimento di avanzamento longitudinale (vedere Fig. 1-24): In operazioni come la tornitura di filettature, la direzione del movimento risultante forma un angolo μᵦ con la direzione del movimento principale. Gli angoli di spoglia e di spoglia di lavoro cambiano come segue: γᵦₑ = γᵦ + μᵦαᵦₑ = αᵦ − μᵦ (Equazione 1-4) dove tan μᵦ = f / (πdω), γᵦ e αᵦ sono gli angoli di spoglia e di spoglia misurati nella sezione F–F e dω è il diametro del pezzo nel punto selezionato (mm). Un avanzamento maggiore o un diametro minore aumentano l'angolo di spoglia di lavoro e diminuiscono l'angolo di spoglia di lavoro. Pertanto, è necessario selezionare angoli di spoglia diversi su entrambi i lati dell'utensile per tornitura di filettature in base al passo del filetto e alla direzione dell'elica.

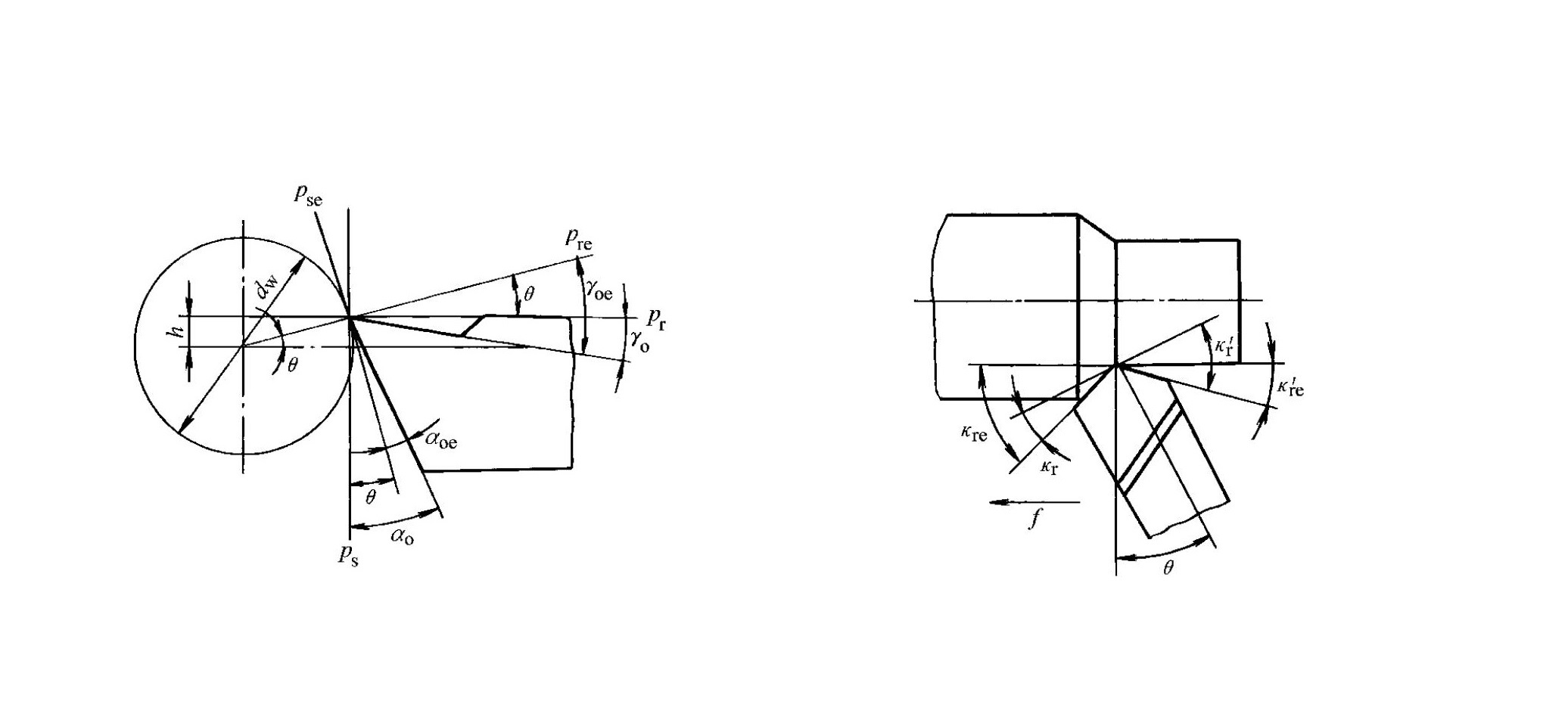

Influenza della posizione di installazione dell'utensile

- Effetto dell'altezza dell'utensile (vedere Fig. 1-25): Prendendo come esempio la tornitura esterna, trascurando il movimento di avanzamento e assumendo λₛ = 0, quando il tagliente è posizionato sopra il centro del pezzo, la base di lavoro e i piani di taglio ruotano di un angolo θ. Gli angoli di lavoro diventano: γₒₑ = γₒ + θαₒₑ = αₒ − θ (Equazione 1-5) dove h è l'altezza del tagliente sopra il centro del pezzo. Quando il tagliente è sotto il centro, le variazioni di angolo sono opposte. Nelle operazioni di alesatura, l'andamento della variazione degli angoli di lavoro è opposto a quello della tornitura esterna.

- Effetto dell'asse del gambo dell'utensile non perpendicolare alla direzione di avanzamento (vedere Fig. 1-26): Quando l'asse del gambo dell'utensile è inclinato di un angolo θ rispetto alla direzione di avanzamento, gli angoli del tagliente di lavoro cambiano come:κᵣₑ = κᵣ + θκᵣₑ′ = κᵣ′ − θ (Equazione 1-6)

3.0Come si scelgono i materiali per gli utensili da taglio dei metalli?

I materiali per utensili da taglio si riferiscono specificamente ai materiali utilizzati per la parte tagliente di un utensile. Le loro prestazioni sono il fattore decisivo per l'efficacia del taglio e devono essere selezionate scientificamente in base ai requisiti di lavorazione e alle caratteristiche del pezzo.

3.1Quali proprietà fondamentali dovrebbero avere i materiali degli utensili da taglio?

Durante il taglio, il tagliente dell'utensile è sottoposto ad alte temperature, alte pressioni, attrito, urti e vibrazioni. Pertanto, i materiali degli utensili da taglio devono soddisfare i seguenti requisiti prestazionali chiave:

- Elevata durezza e resistenza all'usura: La durezza a temperatura ambiente non deve essere inferiore a 60 HRC. In generale, una durezza maggiore, un contenuto di carburo più elevato, particelle di carburo più fini e una distribuzione più uniforme si traducono in una migliore resistenza all'usura.

- Resistenza e tenacità sufficienti: Per evitare la rottura dell'utensile o la scheggiatura dei bordi durante la lavorazione, sono necessarie un'adeguata resistenza alla flessione e all'impatto.

- Buona resistenza al calore e conduttività termica: La resistenza al calore si riferisce alla capacità di mantenere durezza, resistenza all'usura, resistenza e tenacità a temperature elevate. Una migliore conduttività termica aiuta a ridurre la temperatura nella zona di taglio e a rallentare l'usura dell'utensile.

- Buona producibilità ed efficienza economica: Il materiale dovrebbe offrire buona lavorabilità, forgiabilità, trattabilità termica, saldabilità e rettificabilità, garantendo al contempo un rapporto costo-prestazioni favorevole.

3.2Quali sono i tipi e le caratteristiche più comuni dei materiali utilizzati negli utensili da taglio?

I materiali più comuni per utensili da taglio includono acciaio al carbonio, acciaio legato, acciaio rapido (HSS), metallo duro e materiali superduri. Tra questi, l'acciaio rapido e il metallo duro sono i più utilizzati.

Acciaio rapido (HSS)

L'acciaio rapido è un acciaio per utensili altolegato contenente quantità significative di tungsteno, cromo, molibdeno, vanadio e altri elementi di lega. Presenta elevata resistenza, buona tenacità agli urti e una resistenza all'usura e al calore relativamente elevate, mantenendo la capacità di taglio a temperature di 600-700 °C. L'HSS presenta una deformazione minima dopo il trattamento termico ed è facile da forgiare e rettificare, il che lo rende un materiale per utensili da taglio con eccellenti prestazioni complessive e un'ampia gamma di applicazioni. È particolarmente adatto per la produzione di utensili da taglio complessi come frese, punte, creatori e brocce. A seconda dei requisiti applicativi, l'acciaio rapido può essere suddiviso in due categorie principali:

- Acciaio rapido per uso generale: La durezza varia tipicamente da 63 a 66 HRC. Le velocità di taglio durante la lavorazione dell'acciaio sono generalmente limitate a 50-60 m/min. Non è adatto per il taglio ad alta velocità o la lavorazione di materiali molto duri. I gradi comuni includono W18Cr4V (buone prestazioni complessive), W6Mo5Cr4V2 (maggiore resistenza, tenacità e lavorabilità a caldo rispetto a W18Cr4V, ma stabilità termica leggermente inferiore) e W14Cr4VMn-RE (prestazioni simili a W18Cr4V).

- Acciaio rapido ad alte prestazioni: Sviluppati sulla base dell'HSS per uso generico, aumentando il contenuto di carbonio e vanadio o aggiungendo elementi come cobalto e alluminio. Questi acciai possono mantenere una durezza di circa 60 HRC a 630–650 °C, con una durata utensile da 1,5 a 3 volte superiore a quella dell'HSS per uso generico. Sono adatti alla lavorazione di materiali difficili da tagliare come acciai inossidabili austenitici, leghe resistenti alle alte temperature e leghe di titanio. I gradi più comuni includono tipi ad alto tenore di carbonio (9W18Cr4V), tipi ad alto tenore di vanadio (W12Cr4V4Mo) e tipi ultraduri (come W6Mo5Cr4V2Al e W2Mo9Cr4VCo8). Tuttavia, le loro prestazioni complessive sono generalmente inferiori a quelle dell'HSS per uso generico e il loro campo di applicazione è più limitato dalle condizioni di taglio.

I gradi e le proprietà comuni degli acciai rapidi sono riassunti nella Tabella 1-3.

| Categoria | Grado | Durezza (HRC) | Resistenza alla flessione (GPa) | Resistenza all'impatto (MJ·m⁻²) | Durezza a caldo a 600 °C (HRC) | Macinabilità |

| HSS per uso generale | W18Cr4V | 62–66 | ≈3,34 | 0.294 | 48.5 | Buono; può essere rettificato con ruote in allumina convenzionali |

| W6Mo5Cr4V2 | 62–66 | ≈4.6 | ≈0,5 | 47–48 | Leggermente inferiore a W18Cr4V; rettificabile con mole in allumina convenzionali | |

| W14Cr4VMn-RE | 64–66 | ≈4.0 | ≈0,25 | 48.5 | Buono; paragonabile a W18Cr4V | |

| HSS ad alte prestazioni | 9W18Cr4V (ad alto tenore di carbonio) | 67–68 | ≈3.0 | ≈0,2 | 51 | Buono; rettificabile con mole in allumina convenzionali |

| W12Cr4V4Mo (alto contenuto di vanadio) | 63–66 | ≈3.2 | 0.25 | 51 | Povero | |

| W6Mo5Cr4V2Al (ultraduro) | 68–69 | ≈3,43 | ≈0,3 | 55 | Leggermente inferiore al W18Cr4V | |

| W10Mo4Cr4V3Al | 68–69 | ≈3.0 | ≈0,25 | 54 | Relativamente povero | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3,6 | ≈0,27 | 51 | Povero | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2,5 | ≈0,11 | 54 | Povero | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2,75 | ≈0,25 | 55 | Buono; rettificabile con mole in allumina convenzionali |

Carburi cementati

I carburi cementati sono materiali ottenuti mediante metallurgia delle polveri, costituiti da carburi ad alta durezza e alto punto di fusione (come WC, TiC, TaC e NbC) legati con leganti metallici tra cui Co, Mo o Ni. Presentano una durezza a temperatura ambiente di 78-82 HRC e una resistenza al calore di 800-1000 °C. Le loro velocità di taglio ammissibili sono in genere da 4 a 10 volte superiori a quelle dell'acciaio rapido. A causa della tenacità all'impatto e della resistenza alla flessione relativamente inferiori, i carburi cementati vengono solitamente brasati o fissati meccanicamente sui corpi degli utensili. I carburi cementati comuni sono classificati in tre categorie principali:

- Carburi di tungsteno-cobalto (YG): Composto da WC e Co, offre una buona tenacità ma una durezza e una resistenza all'usura leggermente inferiori. Adatto alla lavorazione di materiali fragili come la ghisa. Un contenuto di Co più elevato migliora la tenacità. I gradi tipici includono YG8 (sgrossatura), YG6 (semi-finitura) e YG3 (finitura), dove il valore numerico indica il contenuto di cobalto.

- Carburi di tungsteno-titanio-cobalto (YT): Composto da WC, TiC e Co, presenta una buona resistenza al calore e all'usura, ma una tenacità relativamente scarsa. Adatto alla lavorazione di materiali duttili come gli acciai. Un contenuto più elevato di TiC aumenta la resistenza all'usura, ma riduce la tenacità. I gradi più comuni includono YT5 (sgrossatura), YT15 (semi-finitura) e YT30 (finitura).

- Carburi di tungsteno-titanio-tantalio (niobio) (YW): Prodotto aggiungendo TaC o NbC ai carburi di tipo YT, combinando i vantaggi dei tipi YG e YT. Adatto alla lavorazione di acciaio, ghisa, metalli non ferrosi, leghe resistenti alle alte temperature e altri materiali difficili da lavorare. I gradi più comuni includono YW1 e YW2.

I carburi YG, YT e YW corrispondono rispettivamente alle classi ISO K, P e M. I loro gradi, proprietà e applicazioni sono riassunti nella Tabella 1-4.

| Tipo | Grado | Durezza (HRA) | Durezza (HRC) | Resistenza alla flessione (GPa) | Resistenza all'usura | Resistenza all'impatto | Resistenza al calore | Materiali applicabili | Caratteristiche di lavorazione |

| Tungsteno-cobalto | YG3 | 91 | 78 | 1.08 | – | – | – | Ghisa, metalli non ferrosi | Taglio continuo, finitura e semi-finitura |

| YG6X | 91 | 78 | 1.37 | – | – | – | Ghisa, leghe resistenti al calore | Finitura e semifinitura | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | Ghisa, metalli non ferrosi | Sgrossatura continua; semifinitura intermittente | |

| YG8 | 89 | 74 | 1.47 | – | – | – | Ghisa, metalli non ferrosi | Sgrossatura intermittente | |

| Tungsteno-titanio-cobalto | YT5 | 89.5 | 75 | 1.37 | – | – | – | Acciaio | Lavorazione sgrossatura |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | Acciaio | Semifinitura intermittente | |

| YT15 | 91 | 78 | 1.13 | – | – | – | Acciaio | Sgrossatura continua; semifinitura intermittente | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | Acciaio | Finitura continua | |

| Carburi con aggiunte di metalli rari | YA6 | 92 | 80 | 1.37 | Bene | – | – | Ghisa refrigerata, metalli non ferrosi, acciai legati | Semi-finitura |

| YW1 | 92 | 80 | 1.28 | – | Bene | Bene | Acciai difficili da lavorare | Finitura e semifinitura | |

| YW2 | 91 | 78 | 1.47 | – | Bene | – | Acciai difficili da lavorare | Semifinitura e sgrossatura | |

| Nichel-molibdeno-titanio | YN10 | 92.5 | 81 | 1.08 | Bene | – | Bene | Acciaio | Finitura continua |

3.3Quali sono gli scenari applicativi per altri materiali speciali per utensili da taglio?

Oltre ai materiali per utensili comunemente utilizzati, i seguenti materiali speciali per utensili da taglio sono progettati per specifici requisiti di lavorazione di fascia alta:

- Materiali per utensili rivestiti: Sottili strati di composti metallici refrattari come TiC, TiN e Al₂O₃ vengono depositati su substrati di acciaio rapido o carburo cementato utilizzando processi CVD (deposizione chimica da vapore) o PVD (deposizione fisica da vapore). Questi utensili combinano la resistenza e la tenacità del substrato con la superiore resistenza all'usura del rivestimento. I rivestimenti in TiC enfatizzano la durezza e la resistenza all'usura, i rivestimenti in TiN offrono una maggiore resistenza all'ossidazione e proprietà antiaderenti, mentre i rivestimenti in Al₂O₃ offrono un'eccellente stabilità termica. Il tipo di rivestimento può essere selezionato in base alle specifiche esigenze di lavorazione.

- Ceramica: Composti principalmente da Al₂O₃, gli utensili da taglio in ceramica hanno in genere una durezza ≥78 HRC e possono resistere a temperature di 1200–1450 °C. Supportano velocità di taglio molto elevate, ma hanno una resistenza alla flessione relativamente bassa e una scarsa resistenza agli urti. Gli utensili in ceramica sono adatti per operazioni di finitura su acciaio, ghisa, materiali ad alta durezza e componenti di alta precisione.

- Diamante: Realizzati principalmente sotto forma di diamante sintetico, questi utensili presentano una durezza estremamente elevata (circa 10.000 HV, rispetto ai 1300-1800 HV del metallo duro). La loro resistenza all'usura è 80-120 volte superiore a quella del metallo duro. Tuttavia, gli utensili diamantati presentano una bassa tenacità e una forte affinità chimica con i materiali ferrosi, il che li rende inadatti alla lavorazione di metalli ferrosi. Sono utilizzati principalmente per la finitura di precisione ad alta velocità di metalli non ferrosi e materiali non metallici.

- Nitruro di boro cubico (CBN): Il CBN è un materiale sintetico superduro con una durezza di circa 7.300-9.000 HV e una resistenza al calore di 1.300-1.500 °C. Presenta una bassa affinità chimica con gli elementi ferrosi, ma ha una resistenza relativamente bassa e una scarsa brasabilità. Gli utensili in CBN sono utilizzati principalmente per la lavorazione di acciai temprati, ghisa temprata, leghe resistenti alle alte temperature e altri materiali difficili da lavorare.

4.0FAQ: Domande frequenti sugli utensili per il taglio dei metalli

D1: Come faccio a scegliere l'utensile da taglio più adatto alla mia lavorazione?

R: La selezione dipende dal materiale del pezzo, dal processo di lavorazione e dal tipo di macchina utensile. Gli utensili di tornitura vengono utilizzati per i torni, le frese per le fresatrici, le punte per i trapani e le brocce per le brocciatrici orizzontali. La geometria e il materiale dell'utensile devono essere adatti alle condizioni di taglio per prestazioni ottimali.

D2: Qual è la differenza tra angoli designati e angoli di lavoro?

R: Gli angoli designati sono angoli ideali definiti per la progettazione e la misurazione dell'utensile in condizioni statiche. Gli angoli di lavoro sono gli angoli effettivi durante la lavorazione, influenzati dal movimento di avanzamento, dall'altezza di installazione dell'utensile e dall'inclinazione dell'utensile. Una corretta regolazione garantisce un taglio stabile e una qualità superficiale.

D3: In che modo l'angolo di spoglia e l'angolo di spoglia influiscono sulle prestazioni di taglio?

A: L'angolo di spoglia superiore (γₒ) controlla il flusso del truciolo e la resistenza al taglio, mentre l'angolo di spoglia inferiore (αₒ) riduce l'attrito tra la superficie del fianco e quella del pezzo. La scelta di angoli appropriati migliora la durata dell'utensile, riduce il calore e garantisce la precisione dimensionale.

D4: Quali classi di carburo cementato sono adatte ai diversi materiali?

A: Classe K (YG): materiali fragili come la ghisa. Classe P (YT): materiali duttili come l'acciaio. Classe M (YW): acciai, ghisa e materiali difficili da lavorare come le leghe resistenti alle alte temperature.

D5: Perché gli utensili da taglio diamantati non sono adatti ai metalli ferrosi?

R: Il diamante reagisce chimicamente con il ferro, causando un'usura accelerata degli utensili. Gli utensili diamantati sono ideali per metalli non ferrosi, materie plastiche e materiali compositi che richiedono una finitura di precisione ad alta velocità.

D6: Quando è opportuno utilizzare utensili rivestiti, ceramici o CBN?

A: Utensili rivestiti (TiN, TiC, Al₂O₃) per una maggiore resistenza all'usura e stabilità termica. Utensili ceramici per la finitura ad alta velocità di acciai, ghisa e materiali duri. Utensili in CBN per acciai temprati e leghe resistenti al calore.

D7: In che modo il movimento di avanzamento e l'altezza dell'utensile influiscono sugli angoli di lavoro?

A: L'avanzamento trasversale o longitudinale modifica gli angoli di spoglia e di spoglia effettivi. Anche l'altezza dell'utensile sopra o sotto il centro del pezzo modifica gli angoli di lavoro. Una corretta compensazione garantisce una finitura superficiale costante e un'efficienza di taglio ottimale.

Riferimento

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371