La profilatura è diventata un processo fondamentale nella fabbricazione di lamiere e profili, attirando l'attenzione del settore per la sua elevata efficienza, precisione e capacità di automazione avanzata. Per i produttori che mirano ad aumentare la produttività, ridurre i costi o ampliare la gamma di prodotti, investire in una linea di profilatura può essere un passo fondamentale verso la crescita a lungo termine.

Tuttavia, determinare se questa tecnologia sia la soluzione giusta richiede una valutazione completa basata sugli obiettivi di produzione, sui vincoli di budget e sulle prestazioni delle apparecchiature. Questo articolo fornisce un'analisi approfondita delle quattro tipologie base di profilatrici, delinea le caratteristiche tecniche delle linee standard e automatizzate e mette in evidenza i principali fattori di investimento, come il costo delle apparecchiature, l'efficienza produttiva, l'integrazione di sistema e la manutenzione operativa, aiutandovi a prendere decisioni consapevoli e a massimizzare il ritorno sull'investimento.

1.0Quattro tipi fondamentali di linee di profilatura a rulli

1.1Tabella terminologica della profilatura a rulli

| Termine | Definizione |

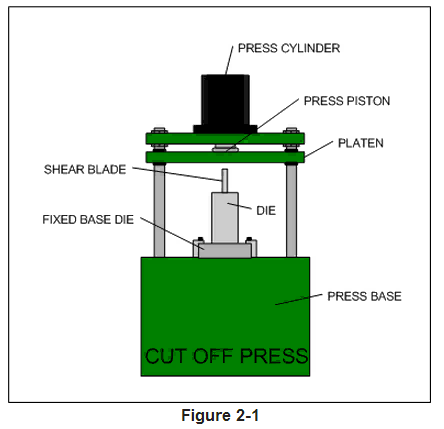

| Morire | L'attrezzatura all'interno della pressa che esegue la punzonatura o il taglio. Può includere un punzone, una lama, una cesoia, una sega o un set di matrici imbullonate. |

| Dado volante | Uno stampo che esegue le operazioni di pressatura mentre il materiale è in movimento. Lo stampo si muove con il materiale, ed è anche detto "non-stop". |

| Arresto | Il materiale si ferma per le operazioni di stampa. Noto anche come "stop-to-cut" o "stop/start". |

| circuito chiuso | Un servosistema viene utilizzato per controllare la posizione o la velocità. Il movimento dello stampo o del materiale è sincronizzato con precisione. |

| Ciclo aperto | Nessun feedback del servo. Il controllo si basa su un encoder montato sul materiale. |

| Aumento | Nelle configurazioni con stampi volanti a circuito aperto, un cilindro pneumatico o idraulico aiuta ad adattare la velocità dello stampo al flusso del materiale. |

| Calciatore | Un impulso meccanico che aziona lo stampo in avanti utilizzando il movimento della pressa, collegato direttamente alla corsa della pressa. |

| Acceleratore di matrice | Utilizzato nei sistemi di stampi volanti a circuito chiuso; si riferisce al sistema servoazionato che sincronizza lo stampo con la velocità del materiale. |

| Attuatore | Componenti meccanici (vite a sfere, cinghia e puleggia, cremagliera e pignone) che collegano il sistema servo alla matrice. |

Macchine profilatrici generalmente rientrano in quattro categorie di base, definiti da due parametri chiave: se il materiale si arresta durante il taglio e se il sistema utilizza un servocontrollo a circuito chiuso. Questi tipi sono:

- Arresto ad anello aperto

- Matrice volante a circuito aperto

- Arresto a circuito chiuso

- Dado volante a circuito chiuso

Altre configurazioni personalizzate o ibride si basano spesso su varianti o combinazioni di queste quattro. Comprendere queste tipologie è essenziale per gestire architetture di sistema più complesse.

Base di classificazione:

Le linee di profilatura a rulli sono classificate in base a:

- Sistema di controllo: Se viene utilizzato un sistema servo a circuito chiuso per un posizionamento e un feedback precisi.

- Modalità operativa: Se il materiale si ferma durante le operazioni di pressatura o continua a muoversi (funzionamento con stampo volante).

1.2Arresto ad anello aperto

- Controllare: A circuito aperto

- Operazione: Arresto del materiale per taglio o punzonatura

- Costo: Basso

- Precisione: Moderato

- Produzione: Basso

Questa configurazione utilizza controlli a circuito aperto per posizionare il materiale, che viene arrestato prima di ogni ciclo di pressatura.

Varianti di processo:

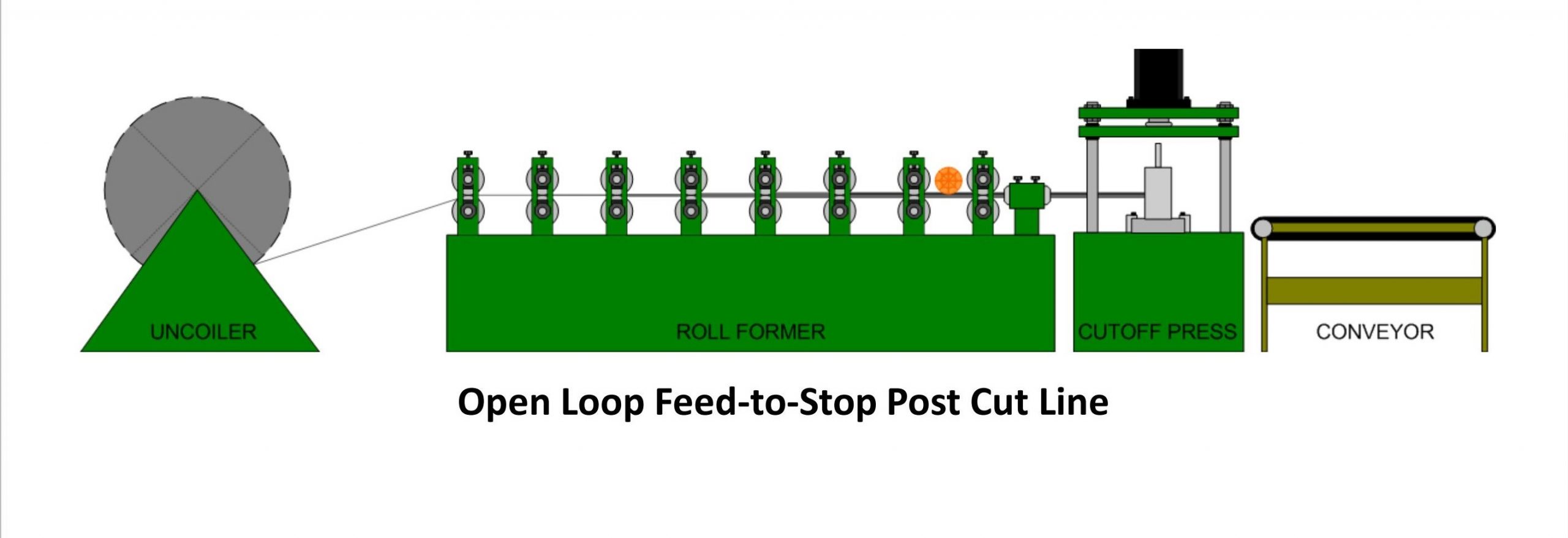

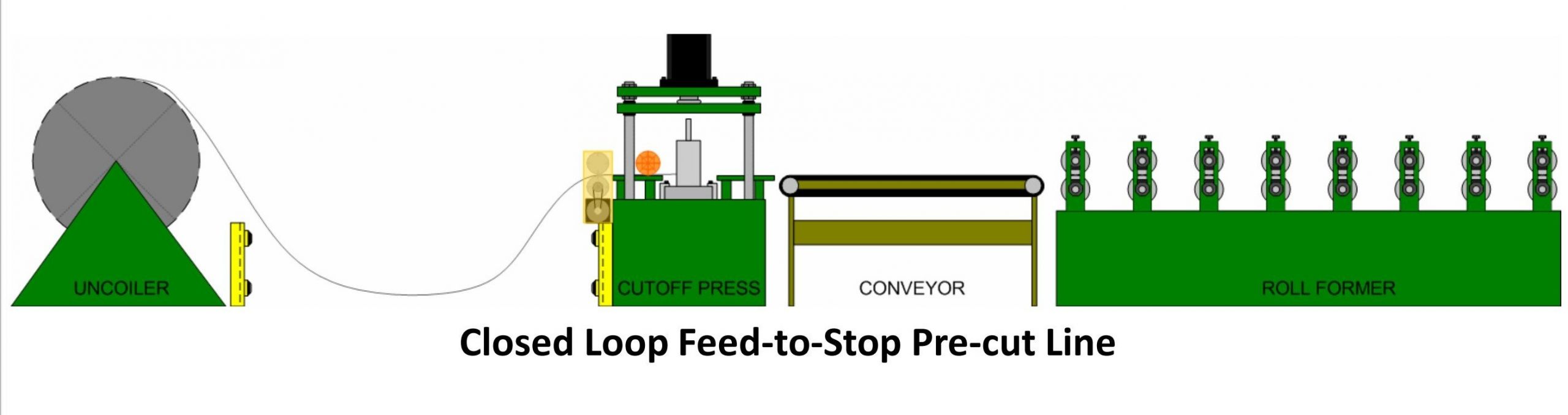

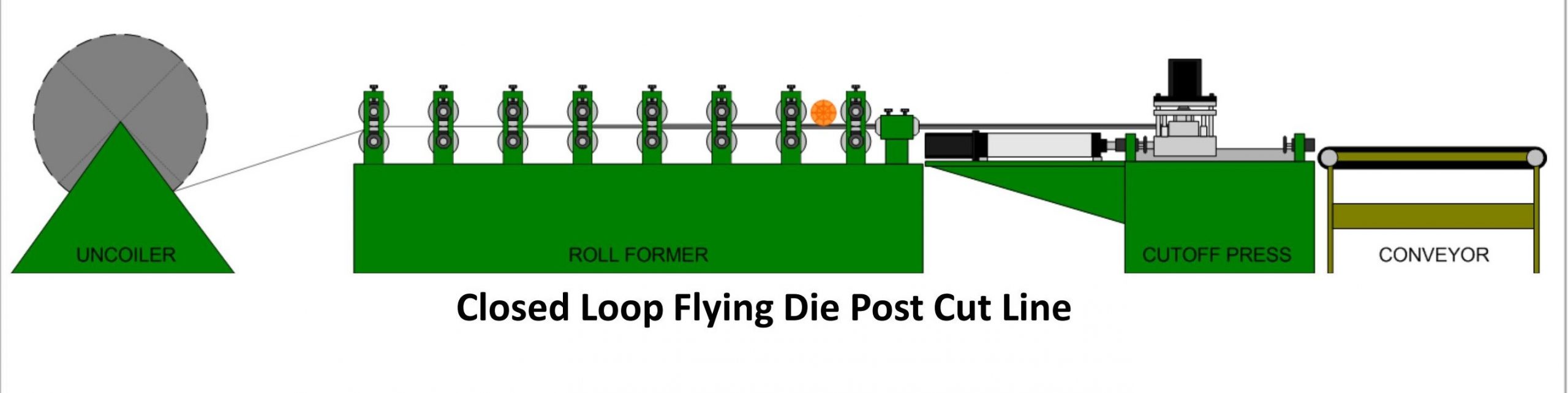

- Post-taglio: Il materiale viene prima profilato a rulli, poi tagliato con una matrice fissa. Adatto alla maggior parte delle applicazioni standard.

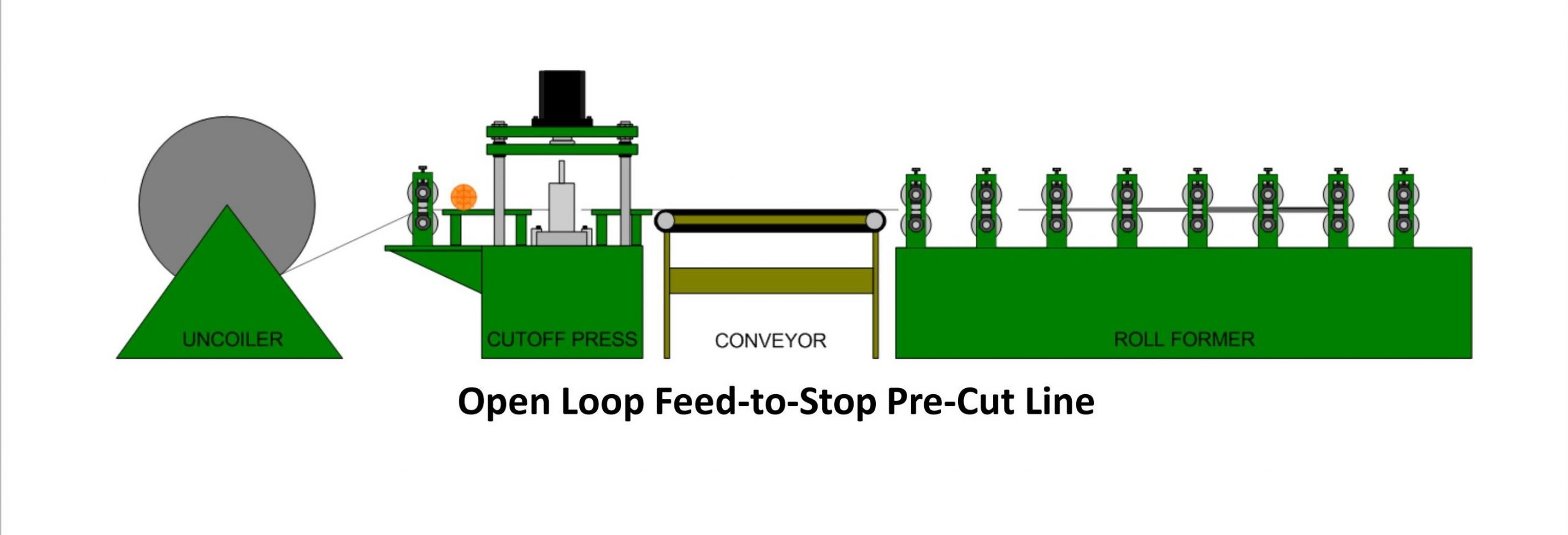

- Pretagliato: Il materiale viene tagliato a misura prima di entrare nella sezione di formatura. Questa configurazione ha una produttività inferiore ma costi di attrezzaggio inferiori, ideale per operazioni con budget limitato.

1.3Matrice volante a circuito aperto

- Controllare: A circuito aperto

- Operazione: Taglio mentre il materiale è in movimento

- Costo: Basso

- Precisione: Moderato (±0,032″ / 0,81 mm)

- Produzione: Alto

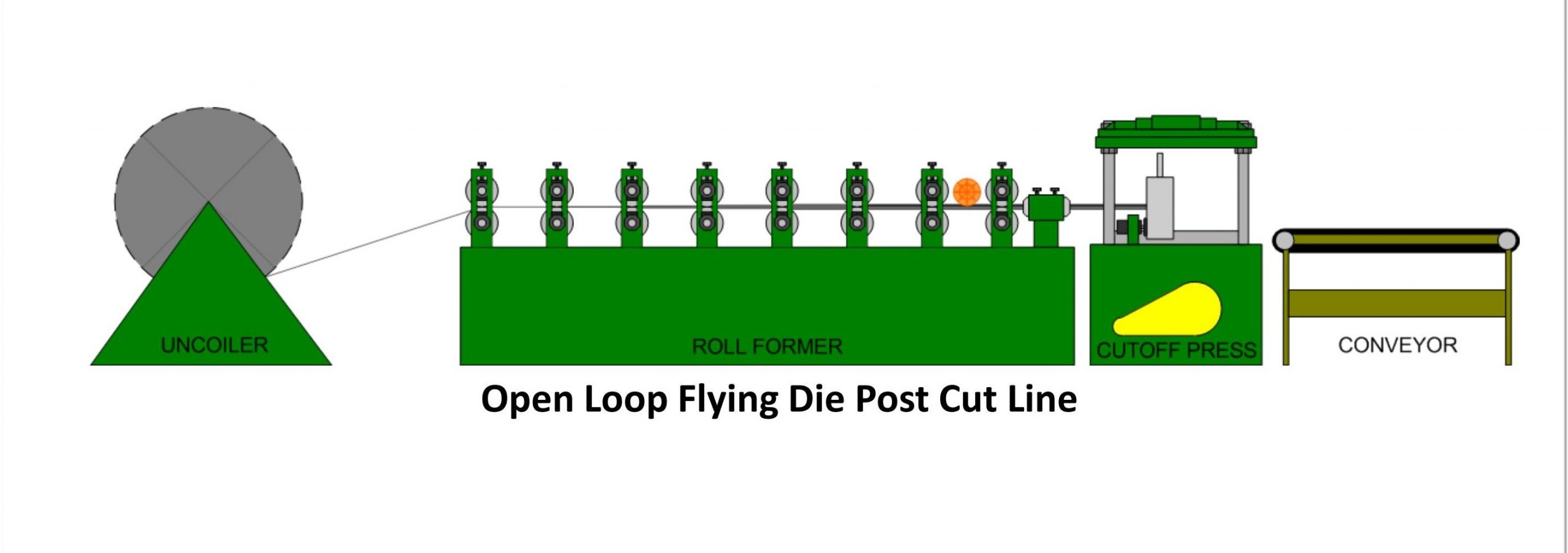

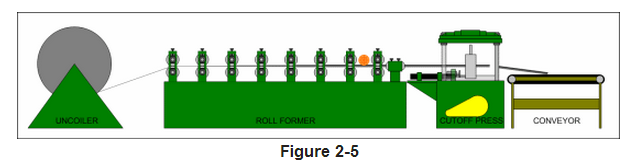

Un sistema di fustellatura volante esegue il taglio mentre il materiale si muove, con la fustella che si sposta in base alla velocità del materiale.

Note aggiuntive:

Solitamente il ritorno dello stampo avviene tramite una molla o un cilindro pneumatico.

Nei casi in cui la resistenza del materiale non è sufficiente a supportare la massa dello stampo, un cilindro di sovralimentazione può essere aggiunto per agevolare l'accelerazione e ridurre il carico di resistenza.

1.4Arresto a circuito chiuso

- Controllare: Servo a circuito chiuso

- Operazione: Arresto del materiale per il taglio

- Costo: Da medio ad alto

- Precisione: Alto (±0,003″ / 0,076 mm)

- Produzione: Moderato

Questo sistema utilizza il servofeedback per controllare il posizionamento del materiale e migliorare la ripetibilità delle operazioni di taglio o punzonatura.

Note tecniche:

Solitamente vengono utilizzati rulli di alimentazione servocomandati.

Se lo slittamento del feed è un problema, a codificatore di materiale può essere aggiunto per migliorare l'accuratezza del feedback e garantire la precisione.

1.5Dado volante a circuito chiuso

- Controllare: Servo a circuito chiuso

- Operazione: Taglio mentre il materiale è in movimento

- Costo: Più alto

- Precisione: Estremamente elevato (±0,015″ / 0,38 mm, fino a ±0,0002″ / 0,005 mm)

- Produzione: Massima (fino a 600 fpm / 183 mpm)

Si tratta della configurazione più avanzata, in grado di effettuare formature e tagli ad alta velocità e precisione utilizzando un sistema di stampi volanti servo-sincronizzati.

Progettazione del sistema:

Il dado è guidato da un attuatore a vite a sfere.

Una precisione servomotore si accoppia meccanicamente allo stampo tramite giunti scanalati per garantire una sincronizzazione esatta.

Il sistema di controllo regola costantemente il movimento della matrice per adattarlo in tempo reale alla velocità e alla posizione del materiale.

1.6Tabella comparativa riassuntiva

| Tipo | Sistema di controllo | Condizioni di taglio | Precisione (pollici) | Costo | Ideale per |

| Arresto ad anello aperto | A circuito aperto | Fermato | Moderato (~±0,03) | Basso | Produzione standard, attenta ai costi |

| Volo a circuito aperto | A circuito aperto | Continuo | Moderato (±0,03) | Basso | Funzionamento continuo a media velocità |

| Arresto a circuito chiuso | Servocomando a circuito chiuso | Fermato | Alto (±0,003) | Medio-Alto | Punzonatura o taglio di precisione |

| Volo a circuito chiuso | Servocomando a circuito chiuso | Continuo | Molto alto (±0,0002) | Più alto | Output ad alta velocità e alta precisione |

2.0Linee di profilatura a rulli standard

La tecnologia di profilatura a rulli è diventata un pilastro fondamentale nella moderna lavorazione della lamiera e nella produzione di profili grazie alla sua efficienza, precisione e all'elevato livello di automazione. Una linea di profilatura standard, dotata di un design flessibile e di sistemi di controllo avanzati, è in grado di soddisfare le diverse esigenze del settore.

2.1Caratteristiche principali:

Le moderne macchine profilatrici offrono in genere i seguenti vantaggi principali:

- Affidabilità tecnica: Progettato per un funzionamento continuo a lungo termine con tempi di inattività minimi, garantendo una produzione stabile.

- Elevata flessibilità: Il cambio rapido e semplice dell'utensile consente un rapido adattamento a forme e dimensioni di profilo diverse.

- Supporto per la produzione flessibile: Integrato con software e programmazione avanzati per operazioni efficienti e senza sprechi.

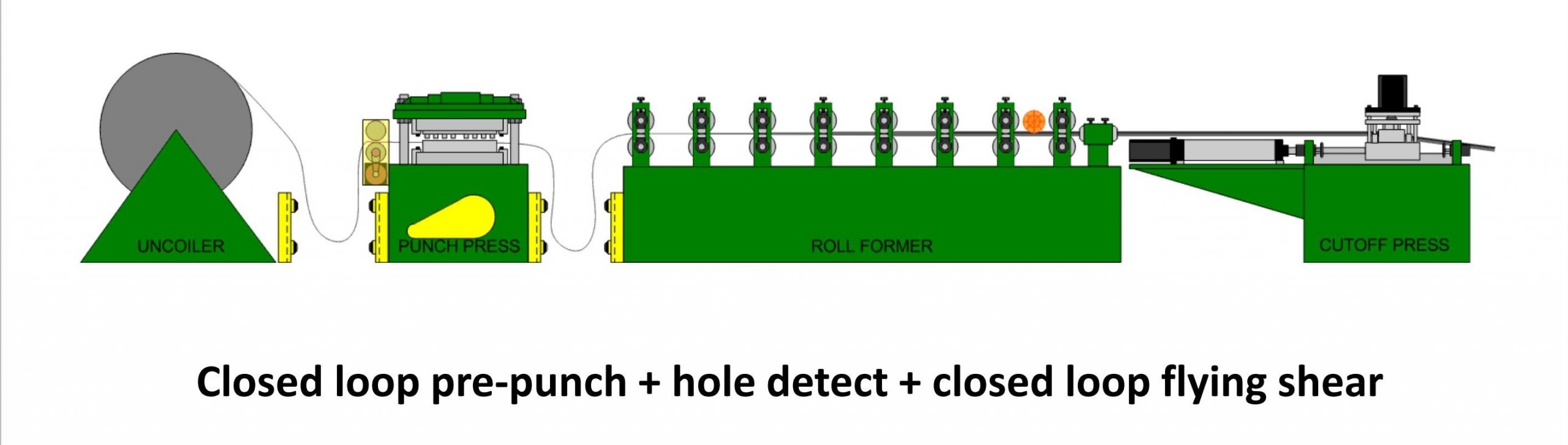

- Elaborazione multifunzione: In grado di gestire operazioni di pre-punzonatura, scanalatura, post-punzonatura, piegatura, profilatura a rulli e taglio al volo in un'unica linea.

ALECVS è specializzata nella progettazione e produzione di linee di profilatura ad alte prestazioni, combinando una vasta esperienza nel settore con una forte attenzione all'affidabilità, alla sicurezza e alla flessibilità delle apparecchiature. Tutti i sistemi supportano il cambio rapido degli stampi e si adattano a un'ampia gamma di dimensioni di profilo, rendendoli ideali per diverse applicazioni industriali nella lavorazione della lamiera.

3.0Linee di profilatura completamente automatizzate

Le linee di profilatura completamente automatizzate sono progettate per la produzione di profili metallici su larga scala ad alta efficienza. Questi sistemi integrano svolgitori, saldatrici automatiche a rulli, laminatoi e unità di impilamento intelligenti, offrendo una soluzione di automazione completa end-to-end, dalla bobina grezza alla pila finita.

La linea di produzione è dotata di molteplici canali di profilatura a rulli e configurazioni modulari per il livellamento, l'allineamento, la formatura e il taglio. I sistemi di ribaltamento e impilamento sono dotati di pinze di serraggio, guide servoguidate, bracci robotici a vuoto e moduli di posizionamento intelligenti, garantendo una movimentazione efficiente, sicura e ordinata dei prodotti.

3.1Vantaggi tecnici:

- Automazione completa dei processi: Caricamento e saldatura automatici della bobina, alimentazione continua, taglio in linea e accatastamento: non è richiesto alcun intervento manuale.

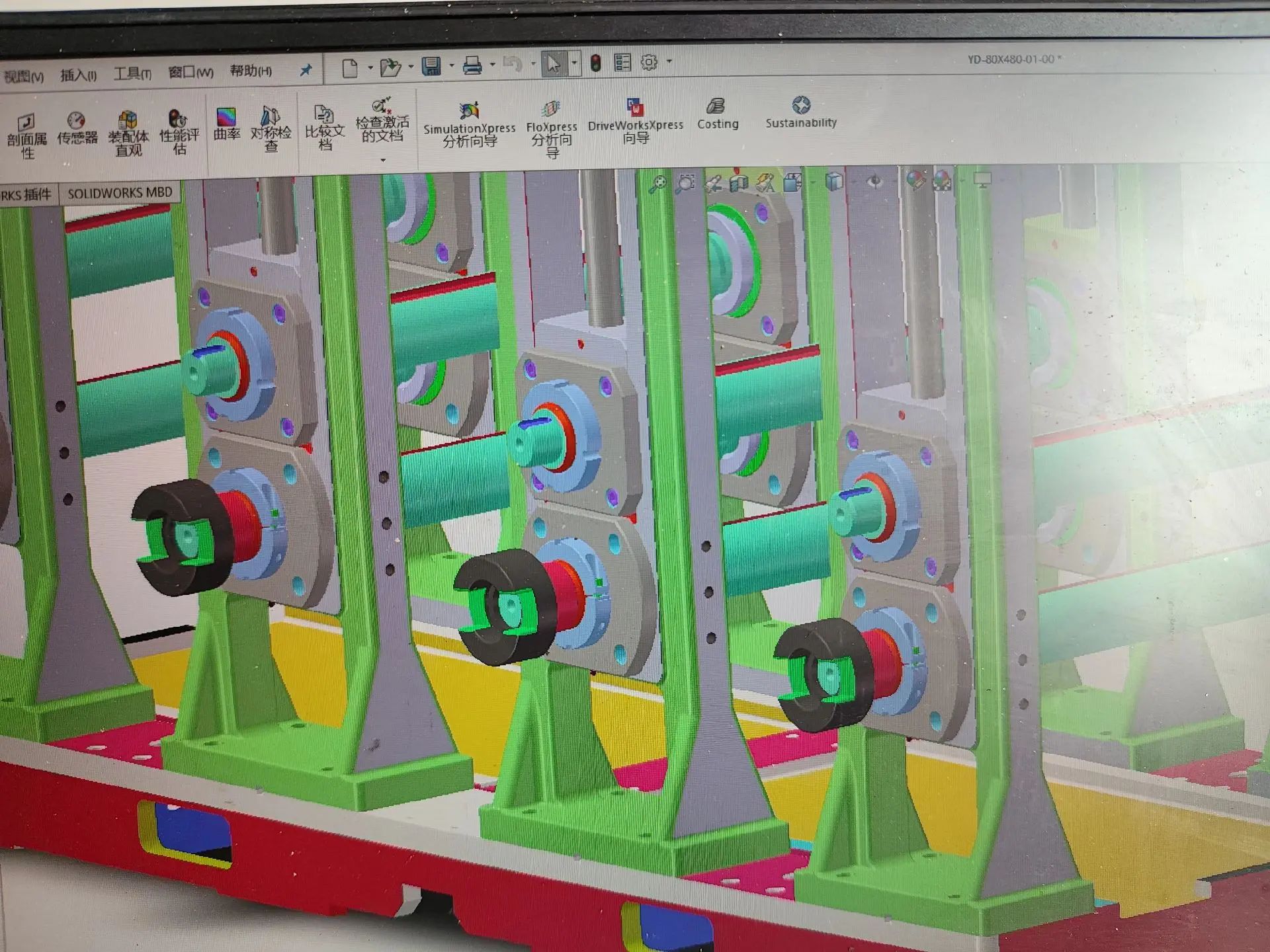

- Formatura di precisione multistadio:Le stazioni a rulli sono progettate con segmenti a deformazione progressiva per ottenere geometrie di profili complessi con elevata precisione.

- Sistema di allineamento adattivo: L'allineamento sinistra-destra e i rulli sfalsati verticalmente garantiscono un tracciamento preciso e stabile della bobina lungo tutta la linea.

- Piattaforma modulare servocontrollata: Le piattaforme scorrevoli indipendenti servocontrollate consentono operazioni di movimentazione e impilamento robotizzate precise.

- Elevata flessibilità e scalabilità: Supporta vari materiali, spessori e sezioni trasversali dei profili; i parametri dell'attrezzatura possono essere configurati in base alle specifiche esigenze di produzione.

Questo sistema è ideale per la produzione in serie di Canali a C, canali a U, canaline portacavi, supporti per pannelli solari, guide per porte, strutture in acciaio leggeroe molto altro ancora, rendendolo un fattore chiave per l'automazione intelligente nella moderna lavorazione dei metalli.

4.0Fattori chiave da considerare quando si investe in una linea di profilatura

Le linee di profilatura sono attrezzature essenziali nella lavorazione della lamiera e nella produzione di profili. Per garantire un investimento solido, è necessario valutare diversi fattori critici per bilanciare i costi di capitale con l'efficienza produttiva a lungo termine.

4.1Costo della macchina e durata utile:

- Investimento iniziale: Una linea di profilatura a rulli standard, inclusi gli svolgitori, i sistemi di taglio e l'elettronica di controllo, varia in genere da Da $100.000 a $500.000, dipendendo in larga misura dal numero e dalle dimensioni degli stand di formazione. I sistemi di medie dimensioni generalmente rientrano tra $150.000 e $250.000.

- DurataQuesti sistemi sono progettati per durare a lungo, senza limiti di durata pratica. Se adeguatamente manutenuti e non soggetti a un uso improprio, mostrano tassi di fallimento estremamente bassi E costi minimi per i pezzi di ricambio.

- Stabilità del progetto:Mentre vengono apportati continui miglioramenti in termini di precisione, facilità d'uso e resistenza all'usura, l'architettura meccanica di base è rimasta stabile e affidabile col tempo.

4.2Capacità produttiva e costi di cambio formato:

- Velocità standard: La maggior parte delle linee di profilatura a rulli opera a 100 piedi al minuto (fpm), o più o meno 30 metri al minuto, con velocità regolabile in base alle esigenze di produzione.

- Produzione giornaliera tipica: Considerando il caricamento, l'infilaggio, la pulizia e altri tempi di fermo, la produzione media giornaliera raggiunge Da 25.000 a 30.000 piedi (da 7.600 a 9.100 metri)in un turno di 8 ore.

- Efficienza di cambio:Mentre il costo del cambio varia in base alle dimensioni dell'azienda, alla varietà del prodotto e alla complessità del lavoro, la profilatura a rulli è ampiamente riconosciuta per bassa conversione costi E elevata efficienza produttiva rispetto ad altri processi di formatura dei metalli.

- Ottimizzazione del sistema di controllo:I moderni controlli elettrici e computerizzati migliorano notevolmente la flessibilità e la reattività nelle transizioni produttive.

4.3Pianificazione della produzione e integrazione del sistema:

Le tecnologie attuali consentono alle linee di profilatura di integrarsi perfettamente con ERP (pianificazione delle risorse aziendali) O MRP (Pianificazione delle risorse di produzione) sistemi che consentono una pianificazione automatizzata basata sugli ordini.

L'integrazione tipica include:

- Importazione diretta dei parametri di produzione(lunghezze, quantità, schemi di foratura) dai sistemi di ordinazione

- Regolazioni del sistema di controllo automatico per ridurre al minimo l'intervento manuale

- Etichettatura del profilo o marcatura a getto d'inchiostro per un facile monitoraggio e identificazione

- Feedback sui dati di produzione in tempo reale per il controllo qualità e il monitoraggio delle prestazioni

Tali integrazioni possono essere aggiunte tramite ammodernamento dei sistemi esistenti o progettato in nuove installazioni, a condizione che la struttura sia dotata dell'infrastruttura hardware e software necessaria per supportare la comunicazione dei dati in tempo reale.

4.4Funzionamento, manutenzione e formazione:

Oltre all'hardware, la stabilità e le prestazioni a lungo termine dipendono da:

- Manutenzione preventiva programmata per prolungare la durata di vita del servizio

- Pianificazione dell'inventario dei pezzi di ricambio per ridurre al minimo i tempi di inattività

- Formazione professionale per gli operatori, garantendo un utilizzo sicuro ed efficiente

- Gestione della produzione standardizzata per aumentare l'efficacia operativa complessiva

Riferimenti

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/