- 1.0Definizione e tipi principali di elementi di fissaggio

- 2.0Terminologia chiave spiegata

- 3.0Selezione del tipo di filettatura: logica applicativa delle filettature grosse e fini

- 4.0Processi di produzione dei fili: fili laminati vs. fili tagliati (attrezzatura principale: macchina per rullare i fili)

- 5.0Funzione principale e limitazioni applicative degli elementi di fissaggio

- 6.0Controllo del precarico: rischi di serraggio eccessivo e insufficiente

- 7.0Calcolo del precarico e della coppia di fissaggio (con verifica pratica)

- 8.0Standard di selezione e identificazione degli elementi di fissaggio

- 9.0Progettazione dei fori di fissaggio: fori di maschiatura e fori di passaggio

- 10.0Progettazione dei giunti di fissaggio: miglioramento della stabilità e della resistenza

- 11.0Conclusione

Nell'industria globale di macchinari e attrezzature, gli elementi di fissaggio sono componenti fondamentali che collegano singole parti. La loro progettazione, selezione e installazione influiscono direttamente sull'affidabilità e sulla durata dei sistemi meccanici. I dati di settore mostrano che i guasti causati da una progettazione impropria, una selezione errata o errori di installazione sono tra le principali cause di malfunzionamenti meccanici. Dall'assemblaggio di macchinari generici ai sistemi ad alta precisione come i componenti aerospaziali e automobilistici, l'uso corretto degli elementi di fissaggio è essenziale.

1.0Definizione e tipi principali di elementi di fissaggio

1.1Definizione

Un elemento di fissaggio è un componente hardware standardizzato utilizzato per unire due o più parti. Consente un'installazione e una rimozione rapide tramite utensili manuali o elettrici (come le chiavi dinamometriche) o apparecchiature automatizzate (come le macchine per l'inserimento di elementi di fissaggio). Le caratteristiche principali degli elementi di fissaggio sono la rimovibilità e la stabilità della connessione, che li distinguono dai metodi di giunzione semipermanenti come la saldatura o la rivettatura. Gli elementi di fissaggio sono ampiamente utilizzati in diversi settori, tra cui quello automobilistico, aerospaziale ed elettronico.

1.2Tipi di nucleo

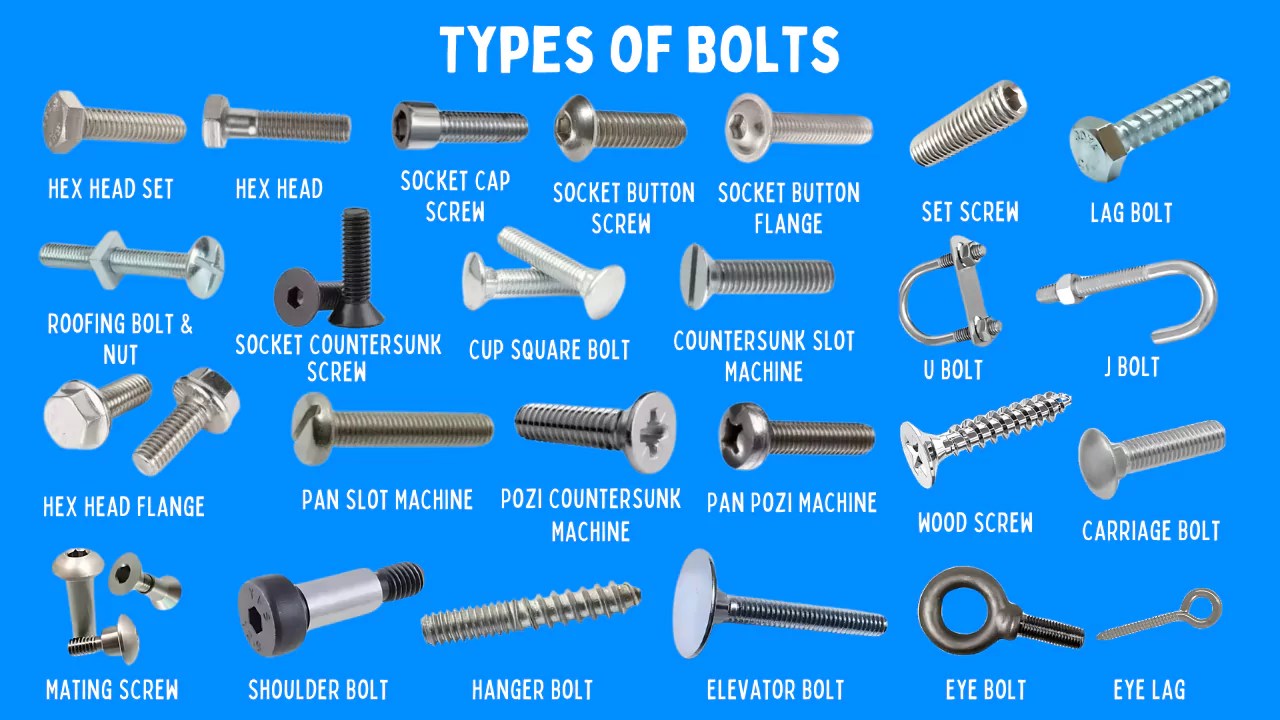

In base alle caratteristiche della filettatura e ai metodi di applicazione, gli elementi di fissaggio vengono classificati in tre tipologie principali, spesso abbinati ad attrezzature automatizzate (ad esempio, macchine a pressione) per l'efficienza della produzione di massa:

| Categoria di fissaggio | Tipi comuni | Caratteristiche principali dell'applicazione | Compatibilità con l'automazione |

| Filettatura esterna (maschio) | Bulloni a testa esagonale, viti a testa piatta, viti a testa cilindrica con esagono incassato, viti a testa tonda, viti di fissaggio | Collegamento tramite filettature esterne; bulloni accoppiati con dadi; viti filettate direttamente nei pezzi in lavorazione | Le macchine a pressatura installano varianti autobloccanti (non è necessaria alcuna maschiatura) |

| Filettatura interna (femmina) | Dadi esagonali standard (ISO 4032), dadi di bloccaggio con inserto in nylon (ISO 10511) | Formare giunti staccabili con bulloni/prigionieri; impedire l'allentamento (dadi di bloccaggio) | Le macchine di inserimento installano i dadi in modo sincrono con i bulloni per l'allineamento |

| Tipi speciali | Perni filettati (ISO 888, a doppia estremità) | Un'estremità si avvita nei pezzi in lavorazione; l'altra si accoppia con i dadi; ideale per parti spesse/smontaggio frequente | Le macchine a pressione garantiscono il posizionamento preciso dei perni nei macchinari pesanti |

2.0Terminologia chiave spiegata

La comprensione della terminologia relativa agli elementi di fissaggio è fondamentale per una progettazione e una selezione accurate. Di seguito sono riportate le definizioni riconosciute a livello internazionale (basate sugli standard ISO):

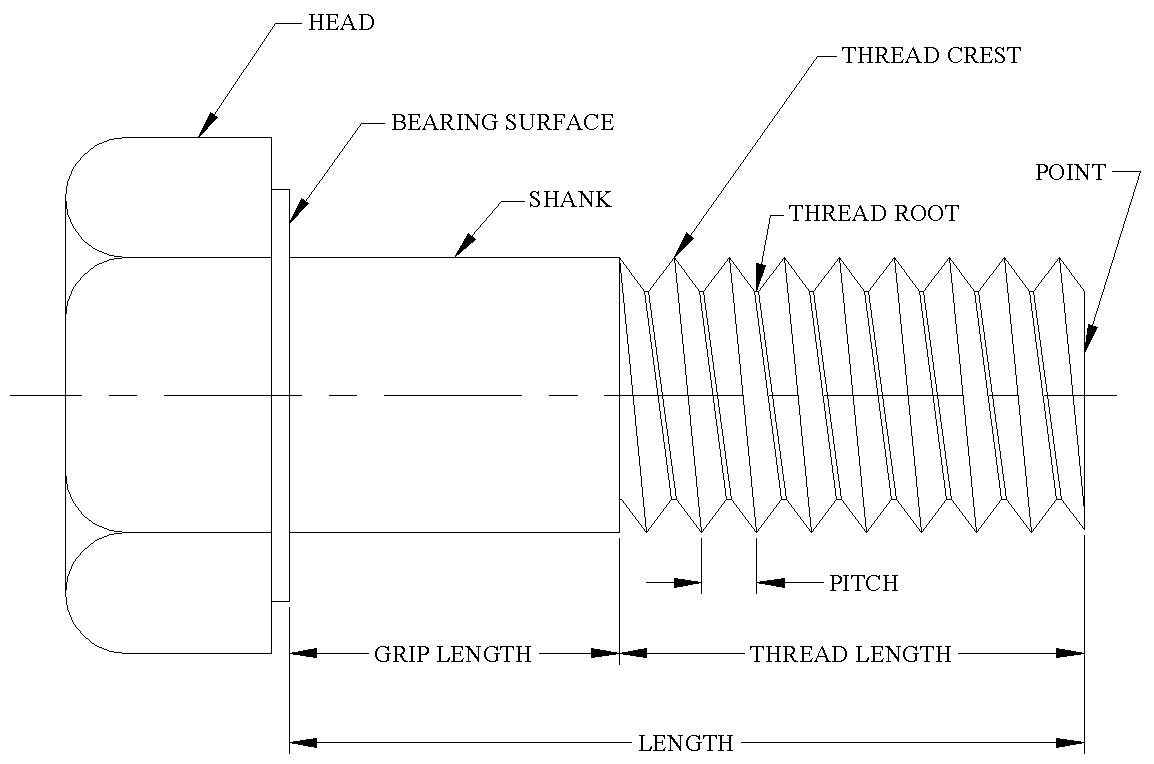

| Termine | Definizione | Esempio/Nota |

| Diametro maggiore | Diametro massimo di una filettatura; serve come riferimento per la dimensione nominale. | Un bullone M10 ha un diametro maggiore di 10 mm (ISO 898-1). |

| Diametro minore | Il diametro più piccolo di una filettatura; determina la resistenza al taglio e alla trazione. | Fondamentale per scegliere tra filettature grosse e fini. |

| Pece | Distanza assiale tra punti corrispondenti su filettature adiacenti. | M10 passo grosso = 1,5 mm; passo fine = 1,0 mm (ISO 724). |

| Guida | Distanza assiale percorsa da una filettatura in un giro. | Filettature a un principio: Passo = Passo; filettature a più principi: Passo = Passo × Numero di principi. |

| Cresta/radice del filo | Cresta = superficie superiore (più lontana dal cilindro di riferimento); Radice = superficie inferiore (zona di concentrazione delle sollecitazioni). | Le filettature rullate ottimizzano la curvatura della radice per migliorare la resistenza alla fatica. |

| Gambo | Parte cilindrica tra la testa e l'inizio della filettatura; progettata per carichi di taglio. | Le filettature non devono mai sopportare sforzi di taglio; le macchine pressatrici mantengono i gambi nei piani di taglio. |

| Precarico | Forza di trazione applicata durante il serraggio; garantisce la stabilità del giunto. | Le macchine di inserimento con controllo della coppia applicano un precarico preciso (senza fare affidamento solo sulle rondelle di sicurezza). |

| Lunghezza dell'impugnatura | Parte non filettata tra la superficie di appoggio della testa e l'inizio della filettatura. | Deve corrispondere allo spessore totale delle parti unite; i test della macchina a pressione verificano l'adattamento. |

3.0Selezione del tipo di filettatura: logica applicativa delle filettature grosse e fini

Le filettature degli elementi di fissaggio seguono gli standard ISO (metrico: ISO 724; imperiale: ANSI/ASME B1.1) e vengono selezionate in base alla resistenza del materiale:

| Tipo di filettatura | Scenari adatti (abbinamento di materiali) | Vantaggi principali | Compatibilità con l'automazione |

| Filo sottile | Materiale della filettatura interna > Materiale della filettatura esterna (ad esempio, viti in acciaio in leghe ad alta resistenza) | Maggiore resistenza statica/alla fatica; controllo preciso del precarico; ideale per applicazioni ad alta precisione (settore aerospaziale, strumenti di precisione) | Le macchine inseritrici regolano con precisione la velocità di rotazione per evitare filettature incrociate. |

| Filettatura grossa | Materiale della filettatura interna < Materiale della filettatura esterna (ad esempio, bulloni in acciaio in alluminio/ghisa) | Diametro minore più grande (riduce il rischio di rottura per trazione); assemblaggio più rapido; adatto per macchinari generici | Le macchine a pressione installano rapidamente i dadi autobloccanti (non è necessaria alcuna maschiatura). |

3.1Idee sbagliate comuni

- Mito: I fili grossi sono sempre più resistenti.

- Fatto: La resistenza dipende dall'abbinamento dei materiali:

- Le filettature sottili nei materiali deboli (ad esempio l'alluminio) causano la rottura delle filettature.

- Le filettature grossolane nei materiali resistenti (ad esempio l'acciaio) riducono la resistenza e la precisione del precarico.

- Esempio: I gruppi motore per autoveicoli (blocchi in ghisa + testate in alluminio) utilizzano bulloni a filettatura grossa, serrati da sistemi di inserimento automatizzati per bilanciare resistenza ed efficienza.

4.0Processi di produzione dei fili: fili laminati vs. fili tagliati (attrezzatura principale: macchina per rullare i fili)

La lavorazione della filettatura ha un impatto diretto sulle prestazioni degli elementi di fissaggio. Gli elementi di fissaggio di alta qualità in tutto il mondo utilizzano fili arrotolati (ISO 898-6) rispetto alle filettature tradizionali, con la macchina rullatrice per filettature come equipaggiamento principale:

| Aspetto del processo | Tagliare i fili | Filettature laminate (tramite macchina rullatrice per filettature) |

| Principio di formazione | Asportazione di materiale (torni, maschi, filiere) | Deformazione plastica (pressione radiale degli stampi di laminazione; nessun materiale rimosso) |

| Flusso del grano | Interrotto (indebolisce la struttura) | Continuo (segue il contorno del filo; aumenta la densità) |

| Rugosità superficiale | Ra ≥ 6,3 μm (ruvido; soggetto a usura) | Ra ≤ 1,6 μm (liscio; riduce l'attrito) |

| Resistenza alla fatica | Inferiore (concentrazione dello stress alle radici) | 50–75% superiore; durata 5–10 volte superiore per elementi di fissaggio HRC 36–40 (test ISO 898-1) |

| Efficienza produttiva | Lento (20–50 pezzi/min; torni) | Veloce (100–500 pezzi/min; macchine laminate ad alta velocità) |

| Costo | Maggiore (uso di fluido da taglio; breve durata dell'utensile) | 20–40% inferiore (lavorazione a secco; lunga durata dello stampo: decine di migliaia di parti) |

| Compatibilità di assemblaggio | Bassa consistenza dimensionale (provoca inceppamenti della macchina di inserimento; graffi da scheggiatura) | Tolleranza ISO 4H/5g; concentricità ≤0,1 mm (garantisce un innesto sicuro del dado e un precarico costante). |

5.0Funzione principale e limitazioni applicative degli elementi di fissaggio

5.1Funzione del nucleo della suola: connessione di serraggio

Gli elementi di fissaggio servono a fissare i componenti tramite precarico (non per il posizionamento, la resistenza al carico o la trasmissione):

| Tipo di funzione | Implementazione corretta | Rischio di uso improprio (utilizzo di elementi di fissaggio) |

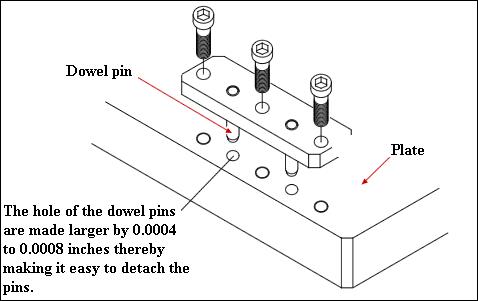

| Posizionamento | Utilizzare perni di centraggio (ISO 2338), spalle di posizionamento o superfici di riferimento. | Il gioco della filettatura provoca disallineamenti, vibrazioni e usura dei componenti. |

| Portante/Trasmissione | Utilizzare perni dedicati (ISO 8734) o cuscinetti per alberi/perni/assi. | Piegatura/rottura degli elementi di fissaggio per impatto (ad esempio, i bulloni degli alberi dei rulli trasportatori si rompono rapidamente). |

| Esempio | Trasmissione automobilistica: i perni di centraggio posizionano l'alloggiamento; le macchine di inserimento stringono i bulloni. | Rulli trasportatori: assi dedicati + bulloni (installati tramite macchine a pressione) coperchi terminali di serraggio. |

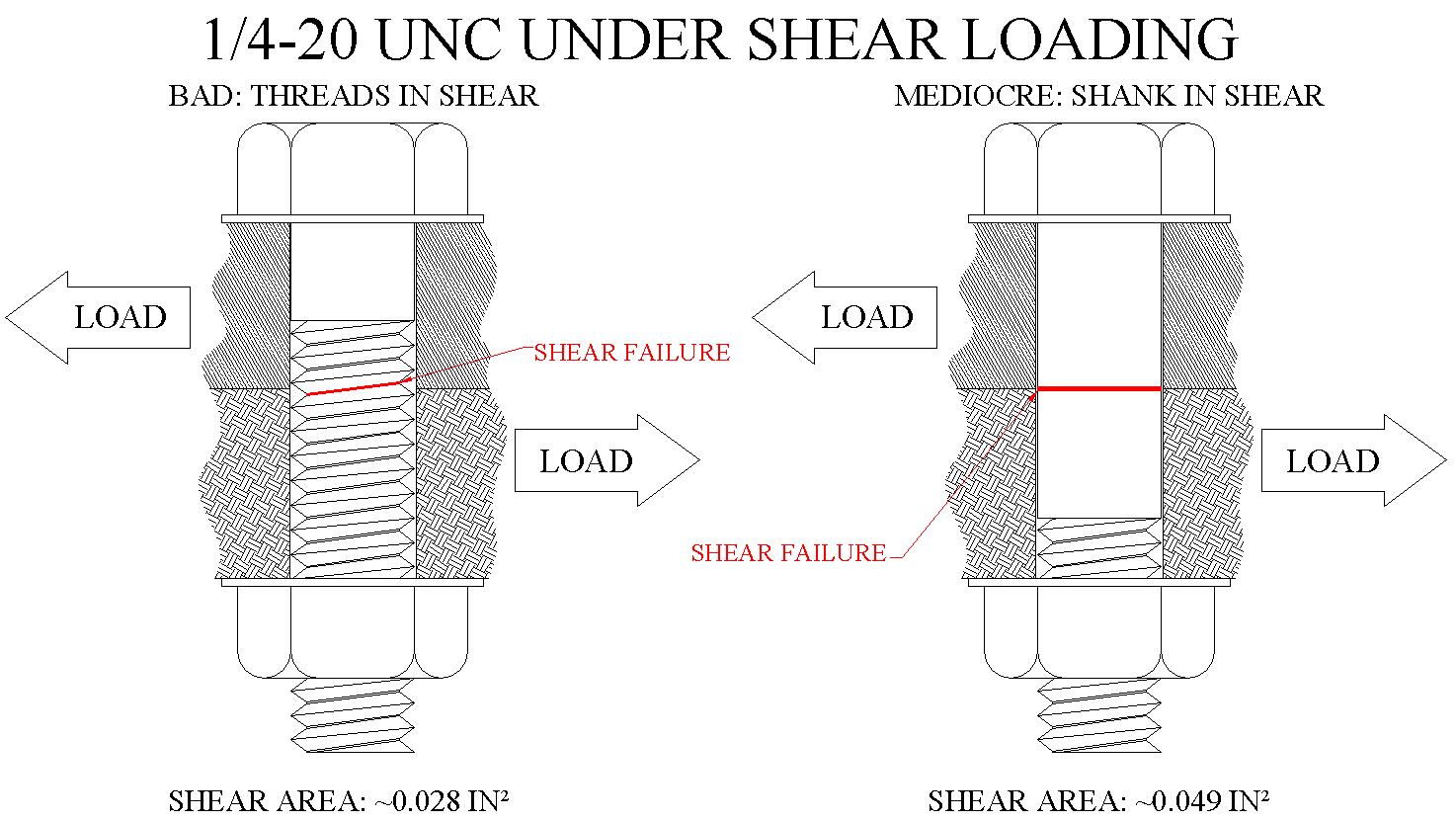

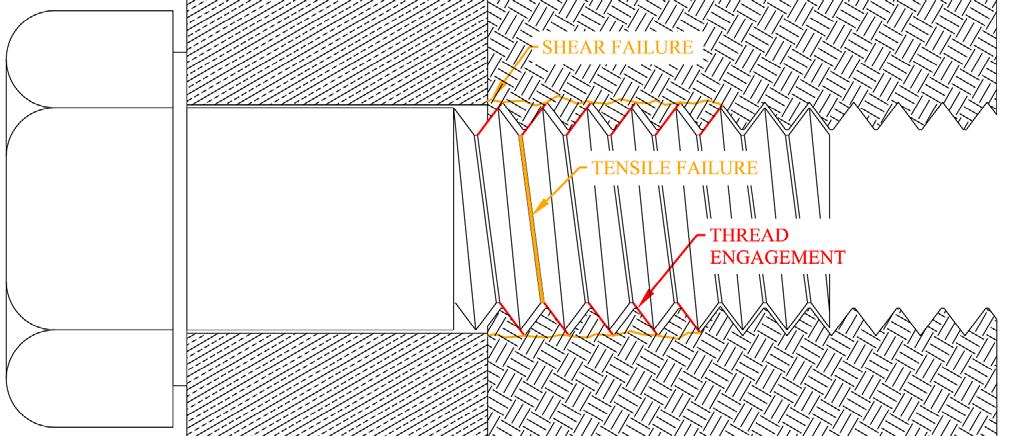

5.2Restrizione applicativa critica: nessun carico di taglio sulle filettature

Le filettature sono la parte più debole degli elementi di fissaggio: non sottoporle mai a taglio. Motivi principali:

- Diametro minore della filettatura < diametro del gambo (solo 60–80% di resistenza al taglio del gambo).

- Area di contatto limitata con il foro filettato (riduce la stabilità; provoca allentamento).

- I filetti allentati abradono le pareti dei fori (aumentando il gioco e accelerando i guasti).

Pratica corretta:

- Utilizzare perni di centraggio per sopportare i carichi di taglio.

- Posizionare il gambo (parte non filettata) nel piano di taglio (ad esempio, giunti a doppio taglio).

- Applicazioni in lamiera: i bulloni a pressione mantengono le filettature al di fuori delle zone di taglio; le macchine di inserimento controllano la profondità di serraggio per un posizionamento ottimale del gambo.

6.0Controllo del precarico: rischi di serraggio eccessivo e insufficiente

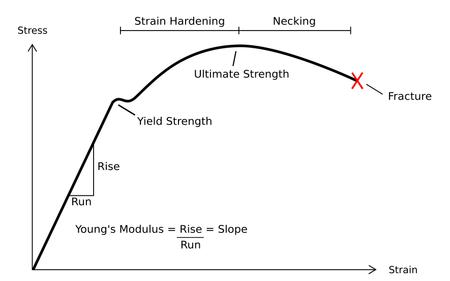

Il precarico è fondamentale per la stabilità dell'articolazione. Un serraggio eccessivo (entro il limite di snervamento) è più sicuro di un serraggio insufficiente (basato sul comportamento sforzo-deformazione ISO 6892-1):

6.1Approfondimenti chiave dalla curva sforzo-deformazione

I materiali di fissaggio (ad esempio, acciaio legato, ISO 898-1) hanno tre fasi:

- Stadio elastico: Il materiale ritorna alla forma originale; un precarico insufficiente provoca guasti per fatica sotto carichi ciclici (ad esempio, vibrazioni del motore).

- Fase di resa: Inizia la deformazione permanente; evitare di superare il limite di snervamento.

- Fase di incrudimento: Un precarico vicino (ma non superiore) allo snervamento migliora la stabilità e resiste ai carichi esterni.

6.2Idee sbagliate comuni

- Mito: Rondelle elastiche, adesivi anaerobici o fili di sicurezza sostituiscono il precarico.

- Fatto: Questi ritardano solo l'allentamento (non lo impediscono). Un precarico adeguato è l'unica garanzia di stabilità.

- Soluzione di automazione: Macchine per l'inserimento con sensori di coppia che monitorano il precarico in tempo reale; l'assemblaggio manuale avviene tramite chiavi dinamometriche ISO 6789 (nessun serraggio "a sensazione").

7.0Calcolo del precarico e della coppia di fissaggio (con verifica pratica)

Il precarico è controllato tramite la coppia. Di seguito è riportato un metodo semplificato accettato a livello globale (precisione ±20%, derivata da ISO):

7.1Formule di base

- Sollecitazione di trazione per precarico: Evitare deformazioni permanenti; utilizzare 90% con resistenza allo snervamento:\(\sigma_t \circa 0,9 \volte \sigma_y\)(Esempio: bullone ISO 898-1 grado 8.8 → \(\sigma_y = 640\) MPa)

- Calcolo del precarico:\(F_i = \sigma_t \times A_t\)(\(A_t\) = area di sollecitazione di trazione della filettatura; ad esempio, filettature M10 → \(A_t = 58,0\) mm², ISO 6560)

- Calcolo della coppia:\(T \circa 0,2 \volte F_i \volte d\)(d = diametro nominale; 0,2 = coefficiente per \(\mu = 0,15\); regolare per lubrificazione/rivestimenti secondo ISO 16047.)

7.2Esempio di calcolo (bullone M10 × 1,5, grado 8.8)

- Da ISO 898-1:\(\sigma_y = 640\) MPa

- Sollecitazione di trazione:\(\sigma_t = 0,9 \times 640 = 576\) MPa

- Area di sollecitazione di trazione:\(A_t = 58,0\) mm²

- Precarico:\(F_i = 576 \times 58.0 = 33,408\) N ≈ 33.4 kN

- Coppia:\(T = 0,2 \times 33.408 \times 10 = 66.816\) N·mm ≈ 66,8 N·m

7.3Verifica sperimentale (prova di fatica ISO 16047)

Per un bullone da 3/8 di pollice (resistenza alla trazione di 180.000 psi, ANSI/ASME B18.2.1):

| Livello di precarico (resistenza alla trazione %) | Coppia | Cicli di carico inferiori a 12.000 lbf di carico alternato |

| 40% | ≈25 lbf·ft | ~4,900 |

| 60% | ≈37 lbf·ft | ~6.000.000 (aumento di 1.000×) |

- Applicazione industriale: I manuali di fissaggio della Boeing richiedono un precarico di snervamento di 70–80%, ottenuto tramite feedback di coppia macchine per l'inserimento.

7.4Metodi di verifica della coppia

- Montaggio manuale: Utilizzare chiavi dinamometriche conformi alla norma ISO 6789.

- Assemblaggio automatizzato:

- Macchine per l'inserimento integrare sensori di allungamento laser (precisione del precarico ±5%).

- Le macchine a pressione utilizzano il feedback di pressione per elementi di fissaggio autobloccanti (verificano il precarico indirettamente).

8.0Standard di selezione e identificazione degli elementi di fissaggio

8.1Principio di selezione: utilizzare solo elementi di fissaggio standard disponibili in commercio (OTS)

Standard globali: Gli elementi di fissaggio OTS sono conformi alle norme ISO, ANSI o DIN (evitare elementi di fissaggio personalizzati: tempi di consegna di 12-24 settimane, costi elevati).

Condizioni estreme: Elementi di fissaggio personalizzati (ad esempio, leghe Inconel) solo per ambienti ad alta temperatura/corrosione.

Controlli di compatibilità dell'automazione:

- Gli elementi di fissaggio autobloccanti sono compatibili con i tipi di testa delle macchine a pressione (ad esempio, dadi ISO 14587).

- Le teste dei bulloni si adattano ai meccanismi di presa delle macchine di inserimento.

- I parametri del thread rientrano in macchina rullatrice per filettature capacità.

8.2Regole di identificazione (formati globali)

| Sistema di filettatura | Gamma di diametri | Formato | Esempio |

| Imperiale (ANSI/ASME B18.2.1) | ≥ 1/4 di pollice | Dimensione nominale – Filettature per pollice – Grado | 3/8-16-Grado 5 (diametro 3/8″, 16 TPI) |

| < 1/4 di pollice | Numero – Filetti per pollice – Grado | 10-32-Grado 8 (vite n. 10, 32 TPI) | |

| Metrico (ISO 898-1) | Tutte le taglie | Classe di resistenza – Diametro × Passo | 8.8-M10×1.5 (Classe 8.8, 10 mm, passo 1,5 mm) |

| (Filettatura grossa predefinita) | Classe di resistenza – Diametro | 10.9-M12 (passo 1,75 mm, ISO 724) |

9.0Progettazione dei fori di fissaggio: fori di maschiatura e fori di passaggio

La precisione del foro influisce direttamente sulla resistenza del giunto. La progettazione segue gli standard ISO ed è compatibile con le apparecchiature automatizzate (macchine di inserimento/pressatura):

9.1Fori per maschiatura (per filettature interne)

Scopo: Fori preforati per maschiatura (ISO 239).

Dimensionamento critico:

| Problema | Conseguenza |

| Buco troppo piccolo | Carico eccessivo del maschio → rottura del maschio |

| Buco troppo grande | Profilo del filetto incompleto → Perdita di resistenza di 15% per riduzione dell'altezza del filetto di 10% |

Note di progettazione:

- Regolare le dimensioni in base alla durezza del materiale (ad esempio, +0,1–0,2 mm per alluminio rispetto all'acciaio).

- Riferimento alle tabelle delle punte per maschiatura ISO 239.

- I fori lavorati a CNC funzionano direttamente con le macchine di inserimento (nessun allineamento secondario).

9.2Fori di passaggio (per bulloni passanti)

Scopo: Consentire il passaggio del gambo del bullone (ISO 273-1).

| Tipo di vestibilità | Esempio di tolleranza (bullone M10) | Scenari adatti | Compatibilità con l'automazione |

| Vestibilità aderente | Diametro 10,5 mm (H12) | Posizionamento dei fori ad alta precisione (lavorazione CNC) | Le macchine di inserimento garantiscono l'allineamento coassiale. |

| Vestibilità libera | Diametro 11 mm (H13) | Montaggio rapido/manuale (trapani a colonna; leggera deviazione consentita) | Le macchine a pressatura riducono i tempi di assemblaggio. |

Regole di progettazione:

- Seguire rigorosamente la norma ISO 273-1 (ad esempio, il foro M10 a 9,5 mm blocca il passaggio del bullone).

- Perpendicolarità del foro ≤0,1 mm/m (previene problemi di trasferimento del precarico).

10.0Progettazione dei giunti di fissaggio: miglioramento della stabilità e della resistenza

La progettazione del giunto massimizza la capacità di carico (ISO 16047, ISO 26262) e si adatta alle apparecchiature automatizzate:

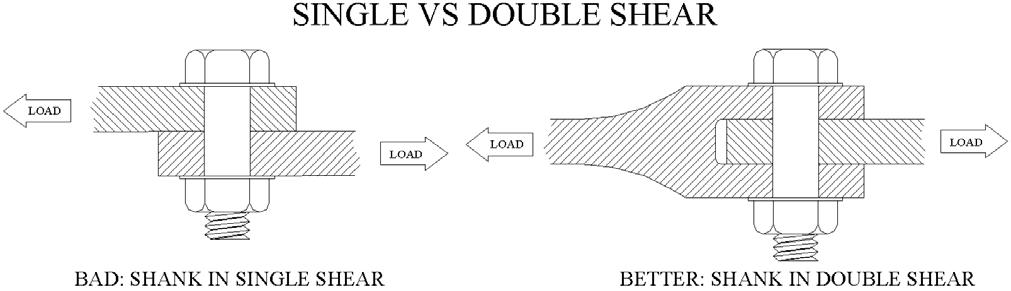

10.1Preferisci giunti a doppio taglio

| Tipo di taglio | Descrizione | Capacità di carico | Esempio di applicazione |

| Cesoia singola | Un piano di taglio (ad esempio, bullone attraverso 2 piastre) | Inferiore | Staffe leggere |

| Doppio taglio | Due piani di taglio (ad esempio, bullone attraverso 3 piastre) | 2 volte più alto | Applicazioni ad alto taglio (supporti motore, gruppi di trasmissione) |

Flusso di lavoro di automazione:

- La fresatrice CNC esegue in serie fori a doppio taglio.

- Le macchine a pressione installano gli elementi di fissaggio nella piastra centrale.

- Macchine per l'inserimento stringere i bulloni per l'assemblaggio finale.

- Esempio di settore: I giunti delle pale delle turbine eoliche utilizzano design a doppio taglio, con macchine per rullare i filetti garantendo filettature ad alta precisione per una distribuzione uniforme delle sollecitazioni.

10.2Requisiti di distanza dal bordo

Regola: Distanza dal centro del foro del bullone al bordo del pezzo in lavorazione ≥ 1× diametro principale della filettatura (ISO 14587).

Esempio: bullone M10 → distanza dal bordo ≥10 mm.

Conseguenze di un dimensionamento errato:

| Distanza dal bordo | Problema |

| Troppo piccolo | Materiale insufficiente → rottura dei bordi (peggiore con l'alluminio). |

| Troppo grande | Peso/dimensioni delle parti non necessarie (in conflitto con la progettazione leggera, ad esempio, carrozzerie automobilistiche). |

Nota di progettazione per lamiera:Aggiungere ≥3 mm di spazio libero per le teste delle macchine a pressione (evita interferenze con i bordi durante l'installazione). Allineare la distanza dal bordo con le lunghezze dei fissaggi prodotti con la rullatrice (previene sporgenze eccessive o un innesto insufficiente).

11.0Conclusione

Nella produzione globale, gli elementi di fissaggio rappresentano il collegamento fondamentale tra i componenti e l'affidabilità del sistema. La loro progettazione e applicazione devono rispettare gli standard ISO e dare priorità alla compatibilità con l'automazione, dai processi di rullatura dei filetti all'integrazione con le macchine di inserimento/pressatura. Ogni fase, dalla selezione della filettatura alla progettazione del giunto, si basa su principi ingegneristici e pratiche industriali comprovate per ridurre al minimo i rischi di guasto e migliorare la competitività sul mercato globale.